【業務改善】効率的なアルミ旋盤加工の切削条件とは?

お仕事をしている皆さん、特に製造業におけるエンジニアや技術者の皆様、効率的なアルミ旋盤加工について興味はありませんか?アルミ旋盤加工は、製造業において非常に重要であり、適切な切削条件を設定することが生産性向上につながります。

この記事では、アルミ旋盤加工の切削条件に焦点を当て、どのように効率的な加工を行うかについて詳しく解説していきます。アルミ旋盤加工の基本から応用まで、切削条件の設定方法や注意点、最新のトレンドについても紹介します。

もしも効率的なアルミ旋盤加工に興味があるのであれば、ぜひこの記事をお読みいただき、製造プロセスの改善に役立てていただければと思います。さまざまな切削条件の情報を通じて、あなたの業務改善にお役立ていただけることでしょう。

1. アルミ旋盤加工とは

1-1. アルミ旋盤加工の基本

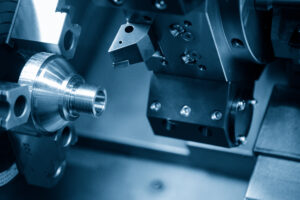

アルミ旋盤加工における効率的な切削条件を見極めることは、生産性の向上とコスト削減に不可欠です。適切な切削条件を選ぶことで、加工時間の短縮と仕上がり品質の向上が期待できます。具体的には、切削速度、送り速度、切り込み量が重要な要素となります。例えば、アルミは非鉄金属であるため、一般的に高い切削速度で加工することができます。しかし、速すぎると工具の摩耗が早まり、遅すぎると加工時間が不必要に長くなります。実際に、アルミ専用の旋盤刃を使用し、切削速度を一定の範囲内で調整することで、加工時間の効率化と高品質な仕上がりが実現された事例が多数報告されています。さらに、送り速度や切り込み量を適切に設定することで、精度の高い加工が可能になります。結論として、アルミ旋盤加工の効率化は適切な切削条件の選択から始まります。この選択を通じて、生産性の向上と高品質な製品製造の両立が可能になるのです。

1-2. アルミ加工の特徴と利点

アルミ旋盤加工の効率化は、現代の製造業において重要な課題の一つです。アルミは軽量で加工性が高いため、自動車、航空機、家電など幅広い産業で使用されています。効率的な切削条件を見つけることで、生産性を大幅に向上させることができます。ここでは、アルミ旋盤加工の切削条件について、結論、理由、具体例を通して説明します。

最適な切削条件を選択することは、加工効率と製品品質の向上に不可欠です。アルミの場合、適切な切削速度、フィード率、および切削液の使用が重要です。例えば、切削速度を適切に高く設定することで、材料の熱変形を防ぎ、精度の高い加工が可能になります。また、フィード率を調整することで、仕上がりの表面粗さを制御できます。切削液の使用は、加工中の摩擦熱を減少させ、工具の摩耗を防ぎます。

日本では、特に精密機械部品の製造において、このような効率的なアルミ旋盤加工が求められています。例として、ある自動車部品製造会社では、切削条件を最適化することで、加工時間を20%短縮し、製品の一貫性と品質を向上させることに成功しました。

結論として、アルミ旋盤加工における効率的な切削条件の選択は、生産性と品質の面で大きなメリットをもたらします。適切な切削速度、フィード率、切削液の使用により、日本の製造業は競争力を高め、より高品質な製品を市場に提供することができます。

1-3. 効率的なアルミ旋盤加工のための準備

アルミ旋盤加工の効率化は、製品の品質向上とコスト削減に直接つながるため、非常に重要です。効率良くアルミを加工するための切削条件として、刃先の材質選択、切削速度、送り速度が挙げられます。例えば、アルミニウムは柔らかいため、硬質の刃先を使用すると良い結果が得られます。また、適切な切削速度と送り速度を見つけることにより、精度の高い加工が可能になります。具体的な例として、高速での加工は、アルミの発熱を抑え、仕上がりの精度を高める効果がありますが、一方で刃先の摩耗を早める可能性があるため、バランスが重要です。

結論として、アルミ旋盤加工の効率化を実現するためには、切削条件の選定が非常に重要であり、それには材質、切削速度、送り速度の適切な組み合わせが必要です。これらの条件を適切に管理することで、コスト削減と製品品質の向上が期待できます。

2. アルミ旋盤加工のコツ

2-1. 技術向上のためのポイント

アルミの旋盤加工において効率良く、精度の高い切削を行うためには、最適な切削条件の選定が不可欠です。これにより、加工時間の短縮やコスト削減、さらには製品の品質向上に繋がります。主に、切削速度、送り速度、そして切り込みの深さが切削条件のキーポイントです。

例えば、アルミは軟らかい材料であるため、比較的高速での切削が可能です。しかし、速度が高すぎると工具の摩耗が早まり、またアルミの溶着などによって表面品質が損なわれる場合があります。実際には、アルミ合金の種類や加工する製品の形状に応じて最適な切削速度を見つけ出す必要があります。送り速度と切り込みの深さも同様に、加工品質と効率のバランスを考えながら調整することが重要です。

実際の加工現場では、試作品を作成しながらこれらの条件を細かく調整し、最適な条件を見つけ出します。また、切削工具の選定や冷却剤の使用も、アルミ加工の質と効率に大きく影響を与えます。

結論として、アルミ旋盤加工における効率的な切削条件は、材料の特性、加工品の要求品質、そして加工機械の性能を総合的に考慮した上で、試作と調整を重ねることにより見つけることができます。このアプローチにより、生産性の向上と共に高品質な製品を安定して提供することが可能になります。

2-2. 品質を決定する要素

アルミ旋盤加工における効率的な切削条件を見つけることは、製品の品質を決定する重要な要素です。適切な切削条件を選定することで、加工時間の短縮、コスト削減、そして最終的には製品の品質向上に繋がります。日本におけるアルミ旋盤加工では、切削速度、送り速度、切削深さといった条件が重要です。

例えば、アルミニウムは軟らかい材料のため、一般的に高い切削速度で加工できます。しかし、速度を高くしすぎると工具の摩耗が激しくなり、製品の寸法精度や表面粗さが低下する可能性があります。また、適切な送り速度を選ぶことも重要で、速すぎると切削抵抗が増加し、遅すぎると加工時間が不必要に長くなります。さらに、切削深さは加工効率と表面品質に直接影響するため、最適なバランスを見つけることが必須です。

以上のように、効率的なアルミ旋盤加工を行うためには、切削条件の選定が極めて重要です。適切な切削条件を見つけることで、加工効率を向上させると同時に、高品質な製品を安定して生産することが可能になります。アルミ旋盤加工の技術は進歩しているため、常に最新の情報を取り入れ、条件を最適化することが求められます。

2-3. 加工精度を高める方法

アルミ旋盤加工での切削条件の最適化は、高い加工精度と効率性を実現する鍵です。適切な切削条件を選定することで、材料の無駄を減らし、生産性を向上させることができます。そのためには、アルミニウムの特性を理解し、それに合った速度、送り率、切削深さを選ぶことが重要です。

例えば、アルミニウムは他の金属に比べて柔らかく、加工しやすい特性を持っています。この特性を活かすためには、高速での切削が推奨されます。しかし、速度を上げすぎると切削工具の摩耗が早まり、加工精度が低下する可能性があります。実際に、多くの工場では、アルミニウム加工用に特化した旋盤切削工具を使用し、最適な切削速度と送り率を見つける実験を行っています。このように、材料の特性に合わせた切削条件の選定により、高品質な製品を効率的に生産することが可能です。

結論として、アルミ旋盤加工における効率的な切削条件の選定は、材料の特性を理解し、実際の加工状況に合わせた最適な速度、送り率、切削深さを見極めることにより実現されます。このアプローチによって、アルミニウム加工の品質と生産性を同時に向上させることができるのです。

3. 工場選択とアルミ旋盤加工

3-1. 工場選択のポイント

効率的なアルミ旋盤加工の切削条件を理解することは、生産性を高め、コストを削減する鍵となります。アルミニウムは軟らかい材料であるため、適切な切削条件のもとで加工すれば、工具の摩耗を抑えながら高速で正確な加工が可能です。具体的には、切削速度、送り速度、および切削深さの3つの要素が重要です。例えば、アルミニウム加工においては、高い切削速度を適用することで、加工時間を短縮し効率を向上させることができます。また、適切な送り速度と切削深さを選択することで、仕上がりの精度を高めることが可能です。日本では、このような効率的な切削条件の下でアルミ旋盤加工を行うことによって、多くの製造業者が生産コストの削減と品質の向上を実現しています。結論として、効率的なアルミ旋盤加工を実現するには、適切な切削条件を選択することが不可欠です。これにより、生産性の向上とコストの削減を実現することができるのです。

3-2. 加工能力と設備の重要性

アルミ旋盤加工における効率的な切削条件を見極めることは、製品の品質向上と生産効率の向上に直結します。このため、最適な切削条件の選定は業務改善において非常に重要です。理由として、アルミは軽量で加工しやすい反面、不適切な切削条件では材料が損傷したり、仕上がり精度が低下したりする可能性があります。具体的には、切削速度、送り速度、および切削深さが切削条件の三大要素です。例えば、アルミの加工においては高速な切削速度が推奨されることが多いですが、これには高性能の旋盤設備が必要になります。さらに、適切な冷却液の使用は、加工時の材料の損傷を防ぎ、工具の耐久性を高める効果もあります。結論として、効率的なアルミ旋盤加工を実現するためには、高速な切削速度、適切な送り速度と切削深さの設定、そして高性能の設備と冷却システムの整備が不可欠です。これらを適切に管理することで、高品質な製品の生産と生産効率の向上が期待できます。

3-3. 信頼できる工場の見極め方

効率的なアルミ旋盤加工を行うためには、適切な切削条件を知ることが重要です。まず、この加工方法の成功の鍵は、材料の特性に合わせた切削速度、送り速度、および切削深さの選定にあります。例えば、アルミニウムは比較的柔らかい材料であるため、高い切削速度を適用することが可能です。これにより、加工時間を短縮し、生産効率を高めることができます。また、適切な冷却剤の使用は、切削時の熱を効果的に抑え、品質の安定にも繋がります。

日本の工業界では、精密なアルミ旋盤加工が求められることが多く、その要求に応えるためには、具体的な事例を参考にしながら最適な切削条件を見つけ出す努力が必要です。例えば、一部の成功事例では、切削速度を最大化しつつも、ツールの摩耗を避けるために冷却剤を適切に使用しています。その結果、高品質かつ効率的な加工が可能となっています。

結論として、アルミ旋盤加工の効率化を実現するためには、切削条件の最適化が不可欠です。これには、アルミニウムの物理的特性に適した切削速度、送り速度、切削深さの設定、そして効果的な冷却剤の使用が含まれます。これらの条件を適切に適用することで、品質と効率を両立させた加工が実現可能です。日本におけるアルミ旋盤加工の技術向上には、これらの基本原則の理解と適用が欠かせません。

4. 切削条件の基礎知識

4-1. 切削条件とその重要性

アルミ旋盤加工における効率的な切削条件を理解することは、製品の品質向上と生産性の向上に直結します。最適な切削条件とは、具体的には切削速度、送り速度、切削深さの適切な組み合わせを指します。これらの条件を適切に設定することで、材料の無駄を減らし、工具の寿命を延ばし、加工時間を短縮することが可能になります。

たとえば、アルミは比較的柔らかい材料であるため、高速での切削が可能です。しかし、切削速度が速すぎると工具の摩耗が激しくなり、品質が低下する可能性があります。また、送り速度や切削深さも、加工するアルミの種類や形状、仕上がりの品質に応じて微調整する必要があります。例えば、薄い壁の加工では送り速度を落とすことで、加工中の振動を抑え、仕上がりの精度を向上させることができます。

結論として、アルミ旋盤加工における効率的な切削条件の選定は、材料の性質や加工する製品の要求仕様を理解した上で、切削速度、送り速度、切削深さのバランスを見つけることが重要です。これにより、高品質な製品を効率的に生産することが可能となります。

4-2. 切削条件の要素

アルミ旋盤加工において効率的な切削条件を探ることは、加工品質の向上と生産性の向上に直結します。そのため、適切な切削条件の選定は非常に重要です。アルミニウムは軽くて加工しやすい材料ではありますが、その特性を生かすためには切削速度、送り速度、切削深さなどの条件を適切に設定する必要があります。

たとえば、アルミニウムの加工では一般的に高い切削速度が推奨されます。高速で切削することで、仕上がりの良い表面を得ることができます。加えて、適切な送り速度と切削深さを設定することで、加工中の振動を抑えて精度の高い加工が可能になります。

日本においても、多くの企業がこれらの条件を最適化することにより、生産効率の向上を実現しています。例えば、ある部品製造企業では、切削条件を見直すことで加工時間を20%短縮し、生産性の大幅な向上を達成しました。

このように、アルミ旋盤加工における効率的な切削条件の選定は、製品の品質を保ちつつ生産性を高めるために不可欠です。適切な切削条件を見極め、継続的な改善を図ることが、より効率的な製造プロセスへの鍵となるでしょう。

4-3. 最適な切削条件の決定方法

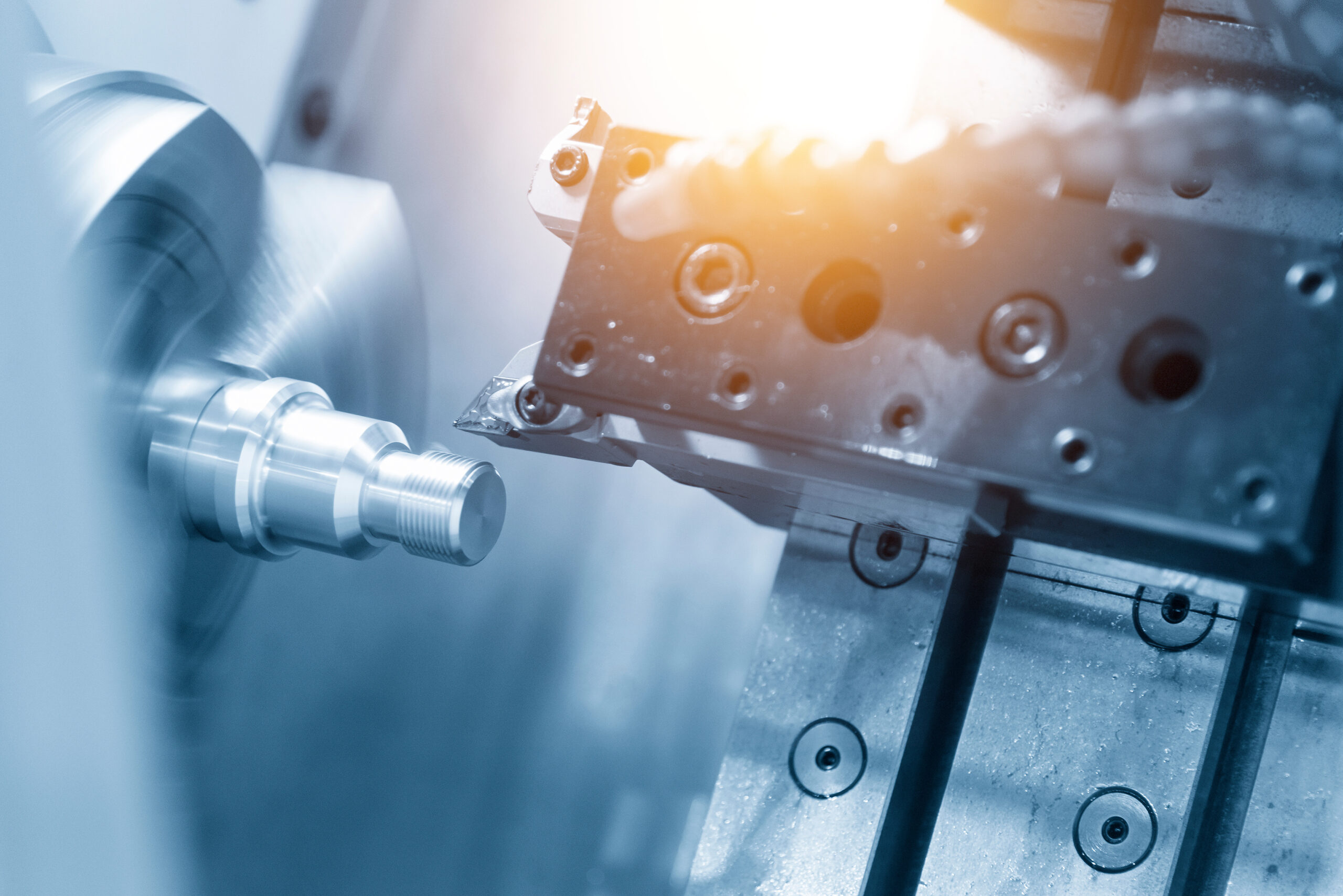

アルミ旋盤加工の切削条件を最適化することは、工程の効率を大幅に改善し、製品品質を高めることに直結します。そのため、効率的な切削条件の選定は非常に重要です。理想的な切削条件を見つけるには、材料の種類、旋盤の特性、切削工具の材質と形状など、多くの要因を考慮する必要があります。特に、アルミニウムは比較的柔らかい金属であるため、適切な速度と送り率を選択することが肝心です。

例えば、アルミニウム合金の旋盤加工においては、高速な切削速度を適用することで、加工面の仕上がりを良くし、工具の摩耗を減らすことが可能です。しかし、あまりにも高速だと切削熱が増加し、製品に損傷を与える可能性があるため、加工するアルミニウムの種類に応じて最適な速度を見つけることが重要です。また、送り率も切削抵抗を低減し、効率的な加工を実現するためには適切に設定する必要があります。

これらの条件を適切に組み合わせることで、アルミ旋盤加工の効率を大幅に向上させることができます。具体的には、経験値に基づく試行錯誤や、最新の加工技術情報を参考にしながら、各プロジェクトの目的に合った最適な切削条件を見つけ出すことです。その結果、生産性の向上、コスト削減、製品品質の向上に繋がります。結論として、アルミ旋盤加工における適切な切削条件の選択は、高い品質と効率を実現するために不可欠であると言えます。

5. 旋盤加工における回転数の調整

5-1. 回転数の役割と影響

効率的なアルミ旋盤加工の切削条件を理解することは、加工品質の向上と生産コストの削減に不可欠です。特に、回転数の適切な設定は重要な要素です。アルミニウムは比較的柔らかい金属なので、過度な回転数は材料の発熱や加工品の損傷を引き起こす可能性があります。一方で、適切な回転数の設定により、切削工具の摩耗を抑え、加工精度を高めることができます。

具体的な例を挙げると、アルミニウムの旋盤加工では、切削速度を200〜300m/min程度に設定するのが一般的です。この速度範囲内での加工により、良好な表面仕上げが得られ、切削工具の寿命も延びることが確認されています。また、適切な切削油の使用も、熱の影響を抑え、加工品質を保つ上で効果的です。

結論として、アルミ旋盤加工の効率性と品質は、適切な回転数と切削条件の選定に大きく依存します。適切な設定により、材料の損傷を避け、切削工具の耐用年数を延ばし、最終的には生産効率と品質の両方を高めることができます。これは、日本の精密加工技術が世界をリードする理由の一つです。

5-2. アルミ旋盤加工に適した回転数の設定

アルミ旋盤加工における効率的な切削条件を理解することは、生産性向上に直結します。その中でも、特に重要なのが回転数の設定です。適切な回転数を設定することで、加工精度の向上や工具の寿命を延ばすことが可能になります。

日本の製造業では、アルミニウムの加工に旋盤を多用しています。アルミは軽量で加工しやすい材料ながら、適切な切削条件が設定されていないと、加工品質に悪影響を及ぼすことがあります。一般的にアルミ加工用の旋盤では、材質の硬さや加工する製品の形状に応じて回転数を調整する必要があります。例えば、薄い壁の部品を加工する場合には、高い回転数での加工が適していますが、過度な回転数は材料の熱損傷や工具の早期摩耗につながるリスクがあります。

実際の業界事例では、アルミ加工における効率的な回転数の設定を通じて、加工時間の短縮と品質の一貫性が達成されています。例として、ある自動車部品製造企業では、試行錯誤を重ねた結果、最適な回転数を見つけ出し、生産効率を20%以上向上させることに成功しました。

このようにして、アルミ旋盤加工における適切な回転数の設定は、品質と効率の両方を確保する上で非常に重要です。適正な切削条件を見極めることが、製品の品質向上と生産性の向上に直結し、日本の製造業における競争力をさらに高める鍵となるでしょう。

5-3. 回転数調整のための実践テクニック

アルミ旋盤加工の効率を高めるには、適切な切削条件の選択が重要です。特に、回転数の調整は加工品質と生産性に大きな影響を与えます。適切な回転数を見つけることで、加工時間の短縮と加工精度の向上を実現できるのです。

アルミニウムは柔らかく加工しやすい材料ですが、過度に高い回転数で加工すると、材料が発熱してしまい、表面の仕上がりが悪くなることがあります。逆に回転数が低すぎると、加工に時間がかかりすぎてしまいます。このため、アルミ旋盤加工においては、材料の種類や加工する形状に応じて最適な回転数を見つけ出すことが重要です。

例えば、薄い壁の部品を加工する場合、回転数をやや下げて振動を抑えることで、仕上がりの品質を高めることができます。また、長い棒材を加工する際には、回転数を高めることで加工時間を短縮できる場合があります。

最終的に、効率的なアルミ旋盤加工を実現するためには、加工するアルミニウムの特性を理解し、試作品を作成して実際に加工条件を試しながら、最適な回転数を見つけ出すことが重要です。これにより、加工精度の向上と生産性の向上を同時に実現することができるでしょう。

6. アルミニウム合金小径丸捧の切削仕上げ

6-1. 小径丸棒加工の特性

アルミ旋盤加工の効率的な切削条件を見つけることは、品質の向上と製造コストの削減に直結します。特に、切削速度、送り速度、および切削深さは、アルミ材料を効率的に加工する上で最も重要な要素です。アルミは比較的柔らかい材料であるため、適切な切削条件を選定することで、工具の摩耗を減らし、加工品質を高めることができます。

具体例として、切削速度はアルミ加工における仕上がり表面の品質に大きく影響します。高速での加工は、仕上がりの良さと生産性の向上に寄与する一方で、工具の摩耗が早くなる可能性もあります。送り速度を適切に設定することで、切削工具にかかる負荷を軽減し、長寿命化を図ることができます。また、切削深さは、一度に削り取る材料の量を決定し、これが加工時間に直接影響するため、効率的な加工には欠かせません。

これらの条件を適切に組み合わせることにより、アルミ旋盤加工の効率は大きく向上します。例えば、高速加工に適した工具を使用し、送り速度と切削深さを材料の性質に応じて調整することで、高品質かつ高効率の加工が実現可能です。さらに、継続的なテストと調整により、最適な切削条件を見つけ出すことが、生産性の向上とコスト削減につながるでしょう。

まとめると、アルミ旋盤加工の効率的な切削条件を見定めることは、高品質な製品をコスト効率良く生産するために不可欠です。切削速度、送り速度、切削深さの適切な設定により、製造工程の最適化を実現し、競争力のある製品を市場に提供することが可能になります。

6-2. 仕上げ加工のための切削条件

効率的なアルミ旋盤加工の実現には、適切な切削条件の選定が不可欠です。アルミニウムはその軽量さと加工のしやすさから、多くの産業で使用されていますが、最適な切削条件を選ぶことで、加工精度の向上と生産効率の向上が期待できます。特に、日本の製造業界では、品質の高さが国際競争力の源泉とされ、効率的な加工方法の追求が常に求められています。

切削速度、送り速度、切削深さの3つは、切削条件を決定する上で最も重要な要素です。例えば、アルミニウム加工においては、一般的に高い切削速度が推奨されます。これは、アルミニウムの熱伝導率が高いため、加工時の熱が切削部分から効率的に逃げやすくするためです。また、適切な送り速度と切削深さの選定により、バリの発生を抑え、仕上がりの精度を高めることができます。

具体例として、ある日本の製造会社では、アルミ旋盤加工の効率化を目指して、切削速度を向上させることに成功しました。その結果、加工時間の短縮とエネルギー消費の低減を実現し、生産性の大幅な向上につながりました。このように、適切な切削条件の選定は、コスト削減と品質向上の両方に貢献するため、製造現場において非常に重要なポイントとなります。

結論として、効率的なアルミ旋盤加工を実現するためには、切削速度、送り速度、切削深さを適切に設定することが重要です。これにより、加工効率の向上と製品品質の向上が実現し、日本の製造業の国際競争力をさらに高めることができます。

6-3. 切削仕上げの最適化と品質向上

アルミ旋盤加工の効率化を図るためには、適切な切削条件の選定が非常に重要です。適切な条件下で加工を行うことで、作業の効率が大幅に向上し、製品の品質も高まります。具体的な条件としては、切削速度、送り速度、および切削深さが挙げられます。例えば、アルミニウムは柔らかい材料なので、高速での切削が可能です。しかし、高すぎる速度では加工面に荒れが生じやすくなるため、材料の特性に合わせた最適な速度の選定が求められます。また、送り速度や切削深さも、加工するアルミニウムの種類や加工機械の特性によって微調整する必要があります。日本におけるアルミ旋盤加工では、これらの条件を綿密に管理することで、高品質な製品を効率良く生産しています。結論として、アルミ旋盤加工における効率的な切削条件の選定は、製品の品質向上と生産性の向上の両方に寄与します。それにより、製造業者は競争力のある製品を市場に提供することができるのです。

まとめ

アルミ旋盤加工において、効率的な切削条件を見つけることは業務改善につながります。適切な切削速度やフィードレートを設定することで、作業効率を向上させることができます。また、適切な切削油や工具の選定も重要です。これらの条件を適切に設定することで、アルミ旋盤加工の品質と生産性を向上させることができます。