コラム column

【A5083アルミニウムの特性と他の種類との違いとは?】

「A5083アルミニウムって、どんな特性があるのだろう?」と疑問に思ったことはありませんか?アルミニウムは軽量かつ強度が高い素材として、さまざまな分野で利用されていますが、特にA5083はその独自の特性によって注目されています。

このガイドでは、A5083アルミニウムの特徴や具体的な用途、さらには他のアルミニウム合金との違いについて詳しく解説します。これからA5083を利用したいと考えている方や、その特性を深く理解したい方には必見の内容です。例えば、A5083が持つ耐食性や溶接性、どのような環境で特に効果を発揮するのかなど、実際の利用例を交えながらお話ししていきます。

もしあなたがアルミニウムの特性をより深く理解し、活用方法を見つけたいと考えているなら、ぜひ最後までお読みください。A5083の魅力を知ることで、あなたのプロジェクトやビジネスに新たな可能性をもたらすことでしょう。

1. A5083 特徴 用途 他のアルミニウム 違い

A5083は高い耐食性を持ち、特に海洋環境や化学的に厳しい条件下で使用されるアルミニウム合金です。航空機や船舶などで広く使用されます。

1-1. A5083の基本特性

- 耐食性:A5083は非常に優れた耐食性を持ち、特に海水や化学薬品に対して強い抵抗力を示します。これにより、船舶、海洋設備、化学プラントなどで重宝されています。

- 強度:引張強度は中程度で、特に海洋環境や水辺の構造物に適しています。高い耐食性が必要でありながらも、一定の強度を維持する特性を持っています。

- 加工性:A5083は加工が比較的容易であり、溶接性にも優れています。特に溶接後も強度が保たれるため、複雑な形状の部品に利用されます。

1-2. A5083の主な用途

- 海洋構造物:船舶の船体や海洋施設、油田の設備に広く使用されています。

- 化学プラント:腐食性の強い化学物質を扱う施設でも使用され、その耐食性が重要な役割を果たします。

- 車両・機械部品:特に高強度と耐食性が求められる部品で使用されます。

1-3. A5052との比較:強度と耐食性の違い

- 強度:A5052はA5083よりもやや低い強度を持ちますが、軽量で柔軟性があります。A5083は高い強度を誇るため、より過酷な条件下でも耐久性が高いです。

- 耐食性:A5083はA5052に比べて優れた耐食性を持ち、海水や化学薬品に強い抵抗力があります。そのため、海洋環境や化学プラントなどで使用される場合は、A5083が優れた選択となります。

1-4. A5083と他のアルミニウム合金の違い

- A5083とA5056:A5056は耐食性が非常に高い合金ですが、A5083の方がさらに強度が高く、極端な環境でも使用可能です。A5056は加工性が良好であり、A5083に比べて耐食性に特化していますが、強度が重視される場合はA5083が選ばれます。

- A5083とA7075:A7075は非常に高い強度を持つ合金ですが、A5083ほど耐食性に優れていません。A7075は航空機などの強度が最優先される用途に適しており、A5083はより厳しい環境での使用に適しています。

2. A5083の加工技術

A5083は、海洋や化学プラントでの使用に適した高い耐食性を持つアルミニウム合金です。そのため、加工方法にも特有の注意点があります。

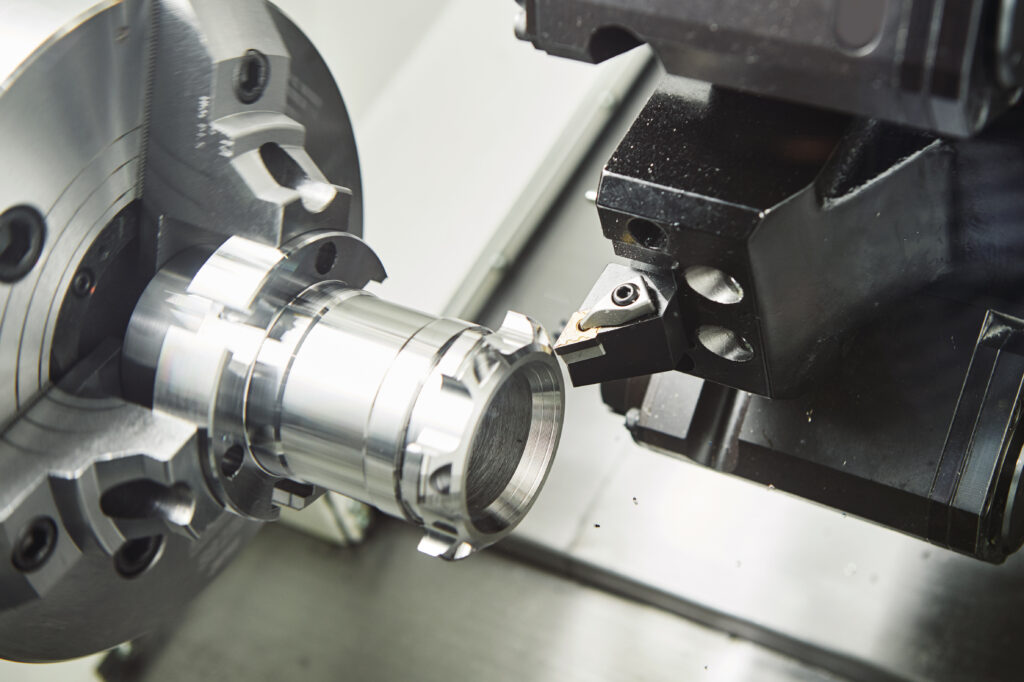

2-1. A5083の切削加工のポイント

- 工具の選定:A5083は比較的加工がしやすい合金ですが、耐食性を維持するためには適切な工具選びが重要です。硬度が比較的高いので、耐摩耗性のある工具を使用することが推奨されます。

- 切削速度:A5083は切削加工中に熱を持ちやすいため、適切な冷却を行いながら加工を進めることが重要です。過熱を防ぐために、低めの切削速度を使用することが有効です。

- 切削液の使用:切削液を適切に使用し、加工中の温度上昇を抑えることが重要です。これにより、工具の寿命を延ばすとともに、加工精度を保つことができます。

2-2. 加工時の注意点と推奨方法

接合技術:A5083は溶接性が良好であり、溶接後の機械的性質の低下が少ないため、複雑な構造物の組み立てに利用することができます。溶接後は、接合部の強度を確保するために適切な検査を行うことが重要です。

熱処理後の注意:A5083は溶接後でも強度が保たれますが、熱処理後に変形が生じやすい場合があります。適切な冷却方法を取り入れて、加工後の歪みを最小限に抑えることが必要です。

表面処理:A5083は表面処理を施すことで、さらに耐食性を向上させることができます。特に海洋環境で使用する場合、アルマイト処理などの表面保護処理を行うことが推奨されます。

3. アルミニウム合金の種類と用途

アルミニウム合金は、その成分や特性によって多くの種類があり、さまざまな用途に使用されています。それぞれの合金は、特定の要求に応じた特性を持っており、選定には目的に応じた理解が必要です。

3-1. アルミニウム合金の分類

アルミニウム合金は主に次の4つのカテゴリーに分類されます:

- 1xxx系 (純アルミニウム):99%以上の純度を持ち、非常に良好な耐食性と加工性がありますが、強度は低めです。主に電気・電子機器や食品包装などに使用されます。

- 2xxx系 (銅系アルミニウム合金):強度が高く、航空機や軍事用途で使用されることが多いですが、耐食性は比較的低いです。

- 5xxx系 (マグネシウム系アルミニウム合金):優れた耐食性を持ち、特に海洋環境に適しています。強度も高めで、船舶や化学プラントで広く使用されています。

- 6xxx系 (シリコンとマグネシウムの合金):良好な耐食性と加工性を持ち、建築材や一般的な工業用途に広く使用されます。

3-2. 各合金の特性と用途

- 1xxx系:優れた耐食性と優れた加工性を持ちますが、強度は低く、主に電気機器、包装材料、家庭用品に使用されます。

- 2xxx系:非常に高い強度を持ち、航空機や航空宇宙産業で多く使われますが、耐食性が低く、特に腐食環境には不向きです。

- 5xxx系:特に海水環境や化学プラントでの使用に適しており、耐食性に優れた特性を持っています。船舶、オフショア構造物、化学設備などで利用されます。

- 6xxx系:良好な耐食性と中程度の強度を持ち、建築物や機械部品、輸送機器に利用されています。

4. A5052とA5083の選び方

A5052とA5083は、どちらも高い耐食性を持つアルミニウム合金ですが、使用目的に応じて選定基準が異なります。それぞれの特性に基づいて適切な選択をすることが重要です。

4-1. 使用目的に応じた選択基準

- A5052:耐食性が非常に高く、軽量化が求められる環境に最適です。強度は中程度で、主に海洋、化学プラント、車両部品、屋外構造物などで使用されます。加工性も良好で、機械的な加工が容易です。

- A5083:A5052よりも高い強度と耐食性を持ち、特に過酷な環境に耐える能力が求められる用途に適しています。海水や化学薬品に長期間晒されるような状況で使用され、船舶、オフショア構造物、航空機などで重視されます。

4-2. 具体的な事例紹介

A5052の事例:

海洋構造物:海洋環境で使用される船舶や浮き桟橋などの部品にA5052が使用されています。強度と耐食性をバランスよく備えており、設計や加工がしやすいことから広く採用されています。

自動車部品:自動車の外装部品などでも、軽量化と耐食性を両立させるためにA5052が選ばれることがあります。

A5083の事例:

船舶の船体構造:A5083は特に耐食性と強度が求められる船舶の船体に使用されます。船の外壁や亜鉛コーティングが施された部品に使用されることで、長期的な耐久性が保証されます。

オフショア施設:海洋環境で使用されるオフショア構造物では、A5083が高い強度と耐食性を提供し、厳しい条件でも安定した性能を発揮します。

まとめ

A5083アルミニウムは、高い耐食性と優れた機械的特性を持つ合金です。特に海洋環境や化学プラントでの使用に適しています。他のアルミニウム合金と比べて、強度と耐久性が優れており、溶接性も良好です。軽量で加工しやすく、さまざまな産業で広く利用されています。

比較してわかる!アルミニウムA7204と他素材の強度・比重・硬度の違い

「A7204とは一体何だろう?」「他の素材とどのように違うのか知りたい…」そんな疑問を抱えているあなたに捧げる、A7204の完全ガイドがここにあります。

この文章では、A7204の特性を徹底的に解説し、強度や比重、ヤング率、さらには硬度といった重要な指標を他の素材と比較しながらわかりやすくお伝えします。工業や製造業での使用が期待されるA7204は、その特性を知ることで、あなたの選択肢を広げる重要な材料となることでしょう。

もし、あなたが以下のようなことに興味を持っているのなら、ぜひこのまま読み進めてください。

- A7204の基本的な特性とは?

- 他の金属や合金と比べて、A7204の強度はどのくらいなのか?

- どの素材が特定の用途に適しているのかを知りたい!

あなたの疑問にお答えし、A7204についての理解を深めるための情報をたっぷりと提供します。この記事を通じて、素材選びの新たな知見を得て、より良い判断を下せるようになることを目指します。さあ、一緒にA7204の魅力を探求していきましょう!

1. A7204 とは 強度 比重 ヤング率 硬度の概要

A7204合金は、アルミニウム合金の一種であり、特に高強度を求められる用途に適しています。強度、比重、ヤング率、硬度などの機械的特性は、適切な材料選定において非常に重要な役割を果たします。

1-1. A7204合金の基本情報

A7204は、アルミニウムと銅を主成分とする合金で、高強度を持つことから航空機やスポーツ機器、車両の構造材などで多く使用されます。軽量で高い耐久性を兼ね備えており、特に負荷がかかる部分に最適です。

1-2. A7204合金の用途

A7204合金は、高強度と耐食性が求められる構造部材に使用されます。主な用途には、航空機の部品、車両のシャーシ、スポーツ用品などが含まれます。これらの分野では、軽量化と高強度のバランスが求められるため、A7204が適しています。

2. A7204 とは 強度 比重 ヤング率 硬度の機械的特性

A7204合金の強度、比重、ヤング率、硬度は、主に使用環境や負荷のかかる用途に対応するために調整されています。これらの特性を理解することは、適切な材料選定において欠かせません。

2-1. 強度と硬度の関係

A7204合金は、高い強度を持つと同時に、適度な硬度を維持しています。強度が高ければ、外部からの力に対する耐性も強くなり、硬度が高いと加工性が悪化することがあります。A7204では、強度と硬度がバランスよく設計されており、耐摩耗性と加工性を両立させています。

2-2. ヤング率と剛性の違い

ヤング率は、材料が変形する際の剛性を示す指標です。A7204合金は、比較的高いヤング率を持っており、これにより外力を受けても変形しにくい特性を持っています。ヤング率が高いほど、材料は剛性が高いとされますが、これは必ずしも強度の高さを意味するわけではありません。剛性と強度は関連性があるものの、別の特性であるため、用途に応じたバランスが求められます。

2-3. 比重の重要性

比重は、材料の密度を示す値で、軽量性が求められる分野では非常に重要です。A7204合金の比重は比較的軽いため、重量制限のある構造材として使用されることが多いです。比重が低いと、軽量化が可能になり、航空機や自動車の燃費向上にも寄与します。

3. A7204 とは 強度 比重 ヤング率 硬度の選定基準

A7204合金を選定する際は、強度、比重、ヤング率、硬度のバランスを考慮することが重要です。適切な合金の選定は、用途に合わせた性能発揮を確実にするために必要不可欠です。

3-1. アルミニウム合金の選定基準

アルミニウム合金を選定する際の基準は、以下の要素に基づいています:

- 強度:高い引張強度と耐久性が必要な場合、高強度合金(例:A7204、A7075)を選びます。

- 比重:軽量性が求められる場合、比重の低い合金(例:A6061)を選択します。

- 硬度:耐摩耗性や耐腐食性が重要な場合、硬度の高い合金(例:A7204)を選びます。

- 加工性:加工のしやすさや切削性を重視する場合は、比較的軟らかい合金(例:A6061)を選びます。

選定基準は、使用環境(温度、腐食性、荷重など)や要求性能に基づいて、最適な合金を選定するために重要です。

3-2. 切削性の良い材料の特徴

切削性の良い材料には、以下の特徴があります:

- 適度な硬度:硬すぎると工具が摩耗しやすく、柔らかすぎると加工が難しくなります。適度な硬度を持つ合金が最適です。

- 均一な組織:金属の結晶構造が均一であることが、加工時の安定性に寄与します。

- 良好な熱伝導性:熱が効率的に発散されるため、過熱による工具の劣化を防ぎます。

- 低い引張強度:引張強度が低いと、切削中の応力が少なく、加工が容易になります。

これらの要素を踏まえて、切削性が良い材料を選定することが重要です。

4. A7204 とは 強度 比重 ヤング率 硬度と他のアルミ合金の比較

A7204合金は他のアルミ合金と比較して、特に高い強度を持っていますが、それぞれの合金には異なる特徴があります。用途に応じて、最適なアルミ合金を選ぶための比較が必要です。

4-1. A7204とA6061の特性比較

A7204は強度が高いため、特に航空機や車両の構造部材に適しています。一方、A6061は加工性が良く、軽量であり、幅広い用途に使われますが、強度はA7204ほど高くはありません。

4-2. A7204とA7075の違い

A7075はA7204よりも強度がさらに高く、特に高強度を必要とする航空機や軍事用途に適しています。A7204も高強度でありますが、A7075に比べると若干低い強度で、コストや加工性を重視する場面において選ばれることが多いです。

まとめ

A7204はアルミニウム合金の一種で、軽量ながら高強度を誇ります。他の素材と比較すると、鋼鉄よりも比重が軽く、加工性に優れています。硬度も高く、耐食性があるため、航空機や自動車部品に最適です。これに対し、ステンレス鋼は耐腐食性が高いものの、重量が重く、加工が難しい点があります。A7204は、強度と軽さを兼ね備えた優れた選択肢です。

アルミニウムA7N01の特性を徹底解説!強度・比重・ヤング率・硬度の全貌とは

「A7N01って何だろう?その特性を詳しく知りたい!」と思っている方は多いのではないでしょうか。この合金は、航空機や構造物などの重要な材料として非常に注目されています。しかし、具体的にどのような特性を持ち、どのように活用されているのかは、あまり知られていないかもしれません。

この記事では、A7N01の基本情報から、強度、比重、ヤング率、硬度といった重要な物理特性まで、詳しく解説します。A7N01を理解することで、設計や製造における選択肢が広がります。そして、あなたのプロジェクトに最適な材料選びに役立つことでしょう。これから一緒に、A7N01の世界を探求していきましょう!

1. A7N01 とは 強度 比重 ヤング率 硬度の基本知識

A7N01はアルミニウム合金の一種で、特定の強度、比重、ヤング率、硬度を持つ材料です。これらの機械的特性を理解することは、適切な用途や加工方法を選定する上で非常に重要です。

1-1. A7N01の概要

A7N01は、主に耐食性と強度を兼ね備えたアルミニウム合金です。マグネシウムやシリコンを主要な成分としており、軽量でありながら高い強度を誇ります。航空機、車両部品など、特に軽量化が求められる構造材として使用されます。

1-2. A7N01の強度と比重

- 強度: A7N01は高い引張強度を有しており、引張強度は通常300~400 MPa程度です。これにより、構造材や部品としての信頼性が高いです。

- 比重: 比重は約2.7 g/cm³で、アルミニウム合金としては一般的な値です。軽量であり、航空機や車両などの軽量化に寄与します。

1-3. A7N01のヤング率と硬度

- ヤング率: A7N01のヤング率は約70 GPaです。これにより、力が加わった際の変形のしにくさ(剛性)が示されます。

- 硬度: A7N01の硬度は約90~110 HB(ブリネル硬度)で、他のアルミニウム合金と比較しても中程度の硬さを持ちます。

2. A7N01の機械的性質について

A7N01はその強度や硬度だけでなく、引張強度、圧縮強度、耐久性においても重要な特性を持っています。

2-1. 引張強度と圧縮強度

- 引張強度: A7N01は優れた引張強度を持ち、荷重が加わったときの破壊を防ぎます。引張強度が高いため、構造用部材として広く使われています。

- 圧縮強度: 圧縮強度は引張強度に近い値であり、圧縮荷重にも強い耐性を持っています。この特性により、圧縮される部材にも適しています。

2-2. 耐久性と疲労強度

A7N01は高い疲労強度を持っており、繰り返し荷重に対しても良好な耐久性を示します。これにより、長期間の使用においても信頼性を発揮し、航空機や車両などの高強度が求められる部品に適しています。

2-3. A7N01の硬度測定

A7N01の硬度測定は、ブリネル硬度計やロックウェル硬度計を用いて行われます。硬度は加工性に影響を与える重要なパラメータであり、硬すぎると加工が困難になるため、適切な硬度設定が必要です。

3. アルミニウム合金の選び方

アルミニウム合金を選定する際には、強度、耐食性、加工性、コストなどを総合的に考慮する必要があります。A7N01はそのバランスの取れた特性から多くの分野で利用されています。

3-1. 用途に応じた合金の選定

用途に応じたアルミニウム合金の選定は、強度、耐食性、熱伝導性、成形性、コストなどを基に行われます。A7N01は特に強度が求められる構造材に適しており、耐食性も優れているため、外部環境での使用に適しています。

3-2. A7N01と他のアルミニウム合金の比較

A7N01は、他のアルミニウム合金と比較して強度が高く、耐食性にも優れています。例えば、A6063やA5052は加工性が良いですが、A7N01の方が高強度を誇ります。したがって、構造部材や負荷がかかる部品にはA7N01が適しています。

3-3. 強度と比重のバランス

A7N01は強度と比重のバランスが良好で、軽量でありながら高強度を維持します。このため、軽量化が求められるが強度も必要とされる用途に最適です。例えば、航空機や車両部品、スポーツ用品などで活用されます。

4. 剛性と強度の違いを理解する

剛性と強度は、材料や構造物の機械的特性を表す重要な概念ですが、両者は異なる意味を持ちます。ここでは、それぞれの概念を説明し、その関係を理解します。

4-1. 剛性とは何か

剛性とは、物体が外部からの力に対してどれだけ変形しにくいかを示す特性です。剛性が高い材料は、外力が加わった際に変形しにくく、逆に剛性が低い材料は、同じ力でも大きく変形します。剛性は、材料のヤング率や寸法に依存します。

4-2. 強度とは何か

強度は、材料が破壊されることなく耐えられる最大の応力(力/面積)を示します。これには、引張強度、圧縮強度、曲げ強度などが含まれます。強度が高い材料は、大きな力を受けても破壊されにくいという特性を持ちます。

4-3. 剛性と強度の関係

剛性と強度は密接に関連していますが、異なる概念です。剛性は材料の変形のしにくさに関係し、強度は材料が破壊される前に耐えられる力に関係します。例えば、強度が高くても剛性が低い場合、材料は力を受けても大きく変形してしまうことがあります。逆に、強度が低くても剛性が高い材料は、変形はしにくいが、破壊には至る場合もあります。

5. A6063アルミニウム合金の特性

A6063は、アルミニウム合金の中でも特に加工性や耐食性に優れた材料で、さまざまな用途に使用されています。

5-1. A6063の基本特性

A6063は主にマグネシウムとシリコンを含むアルミニウム合金で、優れた耐食性と良好な加工性を持っています。主な特性は以下の通りです:

- 強度: 中程度の強度を持ち、軽量かつ強度を求める用途に適しています。

- 耐食性: 海水や湿気の多い環境でも腐食に強く、建材や外装部品に使用されます。

- 加工性: 成形性が良好で、押出成形や溶接に優れています。

5-2. A6063の用途と利点

A6063は主に以下の用途に使用されます:

- 建築材料: 窓枠、ドア、サッシ、カーテンウォールなど。

- 自動車部品: 軽量化と強度が要求される車両部品。

- 電子機器: 熱伝導性や耐食性が求められるケースや部品。

その利点は、耐食性が高く、軽量でありながら強度を持つことです。また、加工が容易なため、複雑な形状や設計にも対応できます。

5-3. A6063とA7N01の比較

A6063とA7N01は異なる特性を持ち、用途に応じた選択が求められます。A6063は優れた加工性と耐食性を持ちますが、A7N01はより高い強度を誇ります。A7N01は、強度が要求される航空機や自動車部品に適しており、A6063は耐食性と加工性を重視する建築部材や外装部品に適しています。

6. A7003の特性や用途について

A7003は高強度を有するアルミニウム合金で、特に構造部品に適しています。その特性と用途について詳しく説明します。

6-1. A7003の機械的性質

A7003は高強度のアルミニウム合金であり、引張強度が高く、構造的な用途に適しています。また、耐腐食性にも優れており、過酷な環境で使用されることが多いです。A7003の特性は以下の通り:

- 引張強度: 高い

- 耐食性: 優れている

- 加工性: 中程度であり、強度が高いため加工が少し難しくなることもあります。

6-2. A7003の用途と市場での位置付け

A7003は、主に自動車、航空機、建設機械など、高強度が要求される分野で使用されます。特に構造部材やフレーム部分などの部品に適しており、軽量化と強度を兼ね備えた部品として活用されています。

6-3. A7003とA7N01の違い

A7003とA7N01はどちらも高強度アルミニウム合金ですが、A7003はより高い引張強度と耐久性を持っています。A7N01は加工性や耐食性が優れており、比較的軽量な部品に使用されますが、A7003はより重い負荷がかかる環境での使用に適しています。

まとめ

A7N01は、アルミニウム合金の一種で、優れた強度と軽量性を兼ね備えています。比重は約2.7g/cm³で、ヤング率は約70GPa。硬度はHBで約100-120と、加工性にも優れています。この合金は、航空機や自動車部品など、耐久性が求められる用途に最適です。

アルミニウムA1070の特性を知る!強度と比重、ヤング率、硬度の詳細ガイド

「A1070って何だろう?その特性や強度について知りたいけれど、どこから手を付ければいいのかわからない…」。そんなあなたのために、私たちは「A1070詳細ガイド」を作成しました。

この記事では次のようなことを知りたい方に向けてお届けします。

- A1070とは何か、その基本的な特性は?

- A1070の強度と比重、どのような特徴があるのか知りたい!

- ヤング率や硬度についての具体的な数値や説明を教えてほしい!

A1070は、さまざまな産業で使用される重要な合金の一つです。その特性を理解することで、より適切な用途を見極める助けとなるでしょう。本記事では、A1070の強度、比重、ヤング率、そして硬度について詳しく解説し、読み進めることでその魅力を存分に感じていただける内容をお届けします。これからA1070についての理解を深め、あなたの知識を広げていきましょう!

1. A1070 とは 強度 比重 ヤング率 硬度の概要

A1070は、主に純度の高いアルミニウム合金で、軽量かつ加工しやすい特性を持っています。ここでは、A1070の基本情報とその特性について詳しく説明します。

1-1. A1070の基本情報

A1070は、99.7%のアルミニウムを基にした合金で、純度の高いアルミニウム合金です。この合金は、加工性や耐食性が優れているため、特に装飾的な用途や精密部品に使用されます。

1-2. A1070の化学成分

A1070の化学成分は以下の通りです:

- アルミニウム (Al): 約99.7%

- 鉄 (Fe): 最大0.3%

- シリコン (Si): 最大0.1%

- 銅 (Cu): 最大0.05%

- マンガン (Mn): 最大0.03%

この合金は非常に高いアルミニウム純度を持ち、少量の他の元素が含まれています。

2. A1070 とは 強度 比重 ヤング率 硬度の機械的性質

A1070の機械的性質は、主にその強度、比重、ヤング率、硬度に関連しています。以下では、これらの特性について詳細に説明します。

2-1. A1070の強度について

A1070の引張強度は約 70–90 MPa で、他のアルミニウム合金と比較して強度は比較的低めですが、軽量で優れた加工性を持ちます。強度よりも加工の容易さや耐食性が重要な用途に向いています。

2-2. A1070の比重とその影響

A1070の比重は約 2.70 で、アルミニウム合金の中では標準的な値です。軽量であり、軽量構造が求められる用途に最適です。比重が低いため、他の重い材料と比較して運搬や使用時に便利です。

2-3. A1070のヤング率の特性

A1070のヤング率は約 69 GPa で、アルミニウム合金としては標準的な値です。この値は、材料の弾性挙動に関連し、引っ張りや圧縮の際の変形の程度を示します。

2-4. A1070の硬度とその測定方法

A1070のロックウェル硬度は約 35 HRB で、柔軟性と成形性が高いことを示しています。硬度は、材料の耐摩耗性や衝撃への耐性を示す指標であり、A1070は加工しやすい一方で摩耗には比較的弱いとされます。

3. A1070 とは 強度 比重 ヤング率 硬度とアルミニウムの特性

3-1. アルミニウムの一般的な特性

アルミニウムは、軽量で耐食性が高いという特性があります。腐食に強く、酸化被膜により自然に保護されるため、耐久性が高いです。さらに、良好な熱伝導性と電気伝導性を持っています。

3-2. A1070の用途と利点

A1070は以下の用途に適しています:

- 装飾用部品: 高い光沢感と美しい外観を持ち、エクステリアや装飾的な用途に最適です。

- 精密部品: 加工性が良いため、精密な機械部品や工業用部品に使用されます。

- 耐食性が重要な用途: 高い耐食性を持つため、外部環境にさらされる部品にも利用されます。

- 電気・電子機器: 良好な電気伝導性を活かし、電子機器や電気部品にも利用されています。

A1070は、高い純度のアルミニウムが求められる軽量かつ加工しやすい用途に非常に有用な合金です。

4. A1070 とは 強度 比重 ヤング率 硬度と他のアルミ合金との比較

A1070は、主に高い純度を持つアルミニウム合金ですが、他のアルミ合金との比較において、特性に違いがあります。以下では、A1070と他のアルミ合金との比較を行います。

4-1. A5052との比較

A5052は、A1070と比較して、より高い強度と優れた耐食性を持っています。A5052は合金成分にマグネシウムを含んでおり、腐食環境での耐性が高いです。以下の特性比較を見てみましょう:

- 強度: A1070は約70–90 MPaの引張強度に対し、A5052は約210–230 MPaで、A5052の方が強度が高い。

- 比重: A1070とA5052の比重はほぼ同じ(A1070: 2.70、A5052: 2.68)。

- ヤング率: A1070のヤング率は69 GPaに対し、A5052は71 GPaと、A5052が少し高い。

- 硬度: A1070はロックウェル硬度35 HRBに対し、A5052は50–65 HRBと、A5052が硬い。

A5052は、強度や耐食性が重要な用途に優れており、A1070は主に加工性や軽さが求められる用途に向いています。

4-2. 他のアルミ合金との違い

他のアルミ合金と比較した場合、A1070は主にその高い純度が特徴であり、強度や硬度が他の合金より低い傾向があります。以下の合金との比較を簡単に見てみましょう:

- A6061との比較: A6061はマグネシウムとシリコンを含む合金で、強度が高く、成形性も良好ですが、A1070の方が純度が高く、より柔らかく加工しやすいです。A6061は構造部品や航空機部品に使われることが多いです。

- A7075との比較: A7075は非常に高い強度を持ち、航空機や軍事用途に利用されます。A1070はそれに比べて強度が低く、耐食性や加工性が重視される場面で適しています。

A1070は、強度が重視されない場合や高純度のアルミニウムが必要な用途に最適です。

5. A1070 とは 強度 比重 ヤング率 硬度に基づくアルミ合金の選び方

アルミ合金の選定においては、強度、比重、ヤング率、硬度などの特性に基づいて最適な合金を選ぶことが重要です。

5-1. 適切な用途の選定

A1070は、以下のような用途に適しています:

- 装飾用途: 高い純度と光沢感を活かし、装飾部品や外装パーツに使用されます。

- 精密部品: 加工性が良いため、精密部品や細かい加工が求められる部品に適しています。

- 軽量構造: 軽量化が重要な構造物や機械部品にも使用されます。

A1070は、強度よりも加工性や耐食性を重視する用途に向いています。

5-2. 材料選定のポイント

アルミ合金を選定する際には、以下のポイントを考慮します:

- 強度: 構造部品や高荷重がかかる部品には、A7075やA6061など、高強度のアルミ合金を選ぶべきです。

- 耐食性: 耐食性が重要な場合は、A5052やA6061のような耐食性に優れた合金を選びます。

- 加工性: 加工が重要な場合は、A1070やA1100のような純度の高い合金が適しています。

選定基準は、用途によって異なるため、特性に合わせた材料選びが重要です。

まとめ

A1070は、アルミニウム合金の一種で、優れた強度と軽量性が特徴です。比重は約2.7g/cm³で、ヤング率は約70GPa、硬度はHB 60程度です。この合金は、耐食性にも優れ、航空機や自動車部品に広く利用されています。特性を理解することで、適切な用途に活用できます。

アルミニウムA2017とは?その強度・比重・ヤング率・硬度について詳しく解説

A2017とは、アルミニウム合金の一種で、軽量でありながら非常に高い強度を持つことで知られています。日常生活ではあまり耳にしないかもしれませんが、航空機や自動車の部品、さらにはスポーツ用品に至るまで、さまざまな用途で利用されています。その魅力は、単に強度だけではなく、比重やヤング率、硬度といった物理的特性にも現れています。

「A2017を使ってみたいけれど、その特性について詳しく知りたい……」そんな疑問を抱える方も多いのではないでしょうか。そこで、本記事ではA2017の基本情報から、その強度、比重、ヤング率、硬度について詳しく解説します。これを読めば、A2017の特性を理解し、さらにその利活用の可能性を広げることができるでしょう。さあ、一緒にA2017の世界に足を踏み入れてみましょう。

1. A2017 とは 強度 比重 ヤング率 硬度の基本情報

A2017は、主に銅を合金元素として含むアルミニウム合金で、強度や耐久性が求められる用途に使用されます。航空宇宙産業や高強度部品に広く利用されています。

1-1. A2017の概要

A2017は、アルミニウム合金の中でも強度が高く、特に機械的特性が優れています。これにより、航空機部品や軍事機器、スポーツ機器など、強度を最優先にした用途に使用されることが多いです。

1-2. A2017の化学成分

A2017の主な化学成分は以下の通りです:

- アルミニウム (Al): 約93.5〜96.7%

- 銅 (Cu): 約3.8〜5.5%

- マンガン (Mn): 約0.3%

- シリコン (Si): 約0.5%

- マグネシウム (Mg): 約1.2〜1.8%

この合金は、銅の高含有により優れた強度を持ち、加えて耐食性を高める成分としてマンガンやシリコンが含まれています。

2. A2017 とは 強度 比重 ヤング率 硬度の機械的性質

A2017は、その高い強度と優れた加工性から、機械的性質が重要視される部品に使用されます。以下はA2017の各特性についての詳細です。

2-1. A2017の強度について

A2017は、非常に高い引張強度と耐疲労性を持ち、航空機の構造部品やエンジン部品に適しています。引張強度は約480〜520MPaに達し、圧縮強度や疲労強度も非常に高い特性を持っています。

2-2. A2017の比重とその影響

A2017の比重は約2.8で、他のアルミ合金と比較してやや重めですが、その強度を活かした使用が求められる場面で特に有用です。軽量化が重要視される用途には他のアルミ合金が選ばれることもありますが、強度を優先する場合はこの合金が最適です。

2-3. A2017のヤング率の特性

A2017のヤング率は約73GPaで、これは金属材料として高めの数値です。高いヤング率は、材料が変形しにくいことを意味し、高強度を維持しつつ、部品としての耐久性や形状の安定性が求められる用途に向いています。

2-4. A2017の硬度の測定方法

A2017の硬度は、主にロックウェル硬度(HRB)やブリネル硬度(HB)で測定されます。ロックウェル硬度は約80〜90HRB、ブリネル硬度は約150〜170HBが目安です。高強度と硬度を両立しているため、耐摩耗性が要求される環境において優れたパフォーマンスを発揮します。

3. A2017 とは 強度 比重 ヤング率 硬度と他のアルミ合金の違い

A2017は、他のアルミ合金と比較して特に強度に優れていますが、比重や耐食性などで他の合金と異なる特性があります。

3-1. A2017とA6061の比較

- 強度: A2017はA6061よりも高い強度を持ち、航空機などの高強度が必要な用途に適しています。

- 耐食性: A6061はA2017よりも耐食性に優れ、腐食環境に強いという特徴があります。

- 加工性: A6061はA2017に比べて加工がしやすいですが、A2017は熱処理によってその強度がさらに向上します。

3-2. A2017とA7075の違い

用途: A2017は、A7075に比べて価格が安価であるため、コストを抑えつつ高強度を確保したい場合に有効です。

強度: A7075はA2017よりもさらに高い強度を持ち、特に航空宇宙産業で広く使用されています。

耐食性: A7075はA2017に比べて若干劣る耐食性を持ちますが、強度重視の場面ではA7075が選ばれることが多いです。

4. A2017の用途や特徴

A2017は、特に高強度を求められる用途に適したアルミ合金で、航空宇宙産業や高性能な機械部品に広く使用されています。

4-1. A2017の主な用途

A2017は、以下のような分野でよく使用されています:

- 航空機の構造部品: 高い強度を要求されるため、航空機のフレームやエンジン部品に使用。

- 軍事用途: 軍用機器や装甲車両の一部に使用されることもあります。

- スポーツ用品: 高強度が求められる自転車フレームやゴルフクラブなど、軽量かつ強度が必要な部品。

- 自動車部品: 高強度を必要とする自動車のエンジン部品やシャーシにも使用されています。

4-2. A2017の特徴と利点

- 高強度: A2017は非常に高い引張強度を持ち、過酷な使用条件でも耐えられる能力があります。

- 耐疲労性: 繰り返し荷重がかかる環境でも良好な耐久性を発揮します。

- 良好な加工性: 熱処理によって強度をさらに高められるため、加工後でも高い機械的特性が維持されます。

- 適度な軽量性: 他の合金と比較して重量が軽く、機械部品の軽量化が求められる用途に適しています。

5. アルミ合金の選定基準

アルミ合金の選定においては、特に強度と硬度が重要な要素となります。使用する環境に応じて、適切な合金を選ぶことが必要です。

5-1. 強度と硬度の重要性

- 強度: 強度は、部品がどれだけの荷重に耐えられるかを示します。高強度が必要な用途では、A2017やA7075のような高強度合金が選ばれます。

- 硬度: 硬度は、材料がどれだけ外部の衝撃や摩擦に耐えられるかを示します。硬度が高い合金は、摩耗や変形に強い特性を持ちます。

5-2. 用途に応じた選定ポイント

- 高強度が求められる場合: A2017やA7075が適しています。特に航空機や軍事用途では強度が最優先されます。

- 耐食性が求められる場合: A6061やA5083など、耐食性の高い合金を選ぶことが適切です。

- 加工性が重視される場合: A6061やA1100のように加工しやすい合金を選ぶと良いでしょう。

6. A2017の強度や硬度について具体的な数値

A2017の具体的な機械的特性は、特に強度や硬度に関して明確な数値があります。これらの数値は、使用する環境によって異なる場合がありますが、一般的な目安となります。

6-1. A2017の引張強度の数値

A2017の引張強度は、約 480〜520 MPa で、非常に高い強度を持っています。これにより、高強度が要求される部品や構造物に使用されます。

6-2. A2017の硬度の具体的な数値

A2017のロックウェル硬度は約 80〜90 HRB で、ブリネル硬度は約 150〜170 HB です。この硬度範囲により、摩耗や疲労に強い特性を持ちます。

まとめ

A2017は、アルミニウム合金の一種で、高い強度と優れた加工性が特徴です。比重は約2.8 g/cm³、ヤング率は約70 GPaと、軽量ながらも剛性を持ちます。硬度はHB(ブリネル硬度)で約90~120程度で、耐摩耗性にも優れています。航空宇宙や自動車産業で広く利用されています。

アルミニウムA2024とは?強度・比重・ヤング率・硬度を徹底解説!

アルミニウムA2024とは、航空機や高性能な構造物に多く使用される、非常に優れた特性を持つ合金の一つです。しかし、「A2024って何?」「その強度や硬度はどれくらいなの?」といった疑問を抱えている方も多いのではないでしょうか。

本記事では、アルミニウムA2024について詳しく解説し、その特性や用途、さらには強度、比重、ヤング率、硬度についてもわかりやすくお伝えします。この情報を通じて、A2024がどのような素材であるかを理解し、実際の利用シーンについてもイメージを深めていただければ幸いです。

アルミニウムに関心がある方や、これから何かを作りたいと考えている方にとって、A2024は知っておくべき重要な素材です。それでは、さっそくこの魅力的な合金の世界に飛び込んでみましょう!

1. A2024 とは 強度 比重 ヤング率 硬度

A2024は、高強度のアルミニウム合金であり、特に航空機や高強度が求められる部品に使用されています。以下では、A2024の基本情報とその機械的特性について詳しく解説します。

1-1. A2024の基本情報

A2024は、アルミニウムと銅を主成分とする合金で、優れた強度と耐食性を持つことから、航空宇宙産業や高性能な構造部品に広く使用されています。これにより、A2024は特に軽量で高強度な材料が求められる場面に適しています。

1-2. A2024の強度と比重

- 強度: A2024は非常に高い引張強度を誇り、優れた機械的強度を持っています。この特性により、過酷な環境でも耐えうる強度が要求される航空機部品や構造物に使用されています。

- 比重: A2024の比重は約2.78 g/cm³です。この数値は、アルミニウム合金の中では標準的な比重ですが、その強度に対する軽さが特徴です。

1-3. A2024のヤング率と硬度

- ヤング率: A2024のヤング率は約73 GPaであり、これはその強度に見合った高い値で、構造的に安定した性能を提供します。

- 硬度: A2024は非常に硬い材料であり、硬度は約120~150HB(ブリネル硬度)程度です。この高い硬度により、摩耗や変形に強い特性を持っています。

2. A2024 とは 強度 比重 ヤング率 硬度と他のアルミ合金の違い

A2024は、他のアルミニウム合金と比較して、特に高い強度と良好な機械的特性を持っています。以下では、A2024と他の代表的なアルミ合金(A2017、A7075)との比較を行います。

2-1. A2017との比較

A2017は、A2024と似た特性を持つアルミニウム合金ですが、A2024の方がやや高い強度を持っています。A2017は銅含有量が少ないため、A2024よりも若干軽量ですが、耐食性にはA2024の方が優れています。

2-2. A7075との比較

A7075は、A2024よりもさらに高い強度を持つアルミニウム合金であり、航空機や軍事機器などで使用されることが多いです。しかし、A7075はA2024に比べて加工が難しく、また耐食性も若干劣ります。A2024はA7075よりも優れた溶接性を持ち、加工性が良好です。

2-3. 各合金の特性と用途

- A2024: 高強度で優れた耐食性が特徴。航空機部品や高強度を必要とする構造部品に使用。

- A2017: 軽量で加工が比較的容易。航空機の構造材や一般的な建築物に使用される。

- A7075: 最も高強度のアルミ合金。軍事機器や航空宇宙産業に多く使用される。

3. アルミのヤング率やその温度依存性

アルミニウム合金のヤング率は、合金の種類や使用温度に大きく影響されます。ヤング率の温度依存性について詳しく解説します。

3-1. ヤング率の定義と重要性

ヤング率(弾性率)は、材料が外力に対してどれだけ変形するかを示す物理的特性であり、構造物がどれだけ変形に耐えるかを判断する上で重要です。ヤング率が高いほど、材料は変形しにくく、より強固な構造を形成します。

3-2. 温度依存性の影響

アルミニウム合金は温度に敏感であり、温度が上がるとヤング率が低下します。高温環境下では、ヤング率が低下するため、構造物がより容易に変形し、強度や剛性が損なわれる可能性があります。

3-3. A2024のヤング率の特性

A2024のヤング率は温度によって変化しますが、常温での値は高く、特に機械的強度が必要な環境において非常に有用です。高温環境では、そのヤング率の低下に注意する必要がありますが、適切な使用温度範囲内では非常に安定した性能を発揮します。

4. A2024の耐食性や使用における利点

A2024は、高い強度と優れた耐食性を持つアルミニウム合金ですが、特に耐食性のメカニズムや使用時の利点について理解することが重要です。

4-1. 耐食性のメカニズム

A2024は、銅を主成分とするため、高強度でありながら耐食性にも優れています。銅の添加により、アルミニウムの自然酸化皮膜が強化され、腐食を防ぐ能力が向上します。ただし、他のアルミ合金と比較して、塩水や極端な腐食環境下ではやや劣ることがあります。そのため、適切な表面処理やコーティングを施すことで、さらに耐食性を向上させることができます。

4-2. A2024の利点と適用例

- 高強度: A2024は高い引張強度を持つため、軽量で強度が求められる航空機や宇宙産業の構造材に適しています。

- 良好な加工性: 熱処理により強度が向上し、さらに高強度を維持しながらも加工性が良好です。これにより複雑な形状の部品や精密な部品加工が可能です。

- 航空宇宙産業での使用: A2024は、航空機の構造部材やエンジン部品など、高い性能が要求される分野での使用に非常に適しています。

4-3. 使用上の注意点

- 腐食のリスク: 高い銅含有量のため、湿気や塩水環境では腐食が進みやすい。これに対して、適切な表面処理(例:アルマイト処理)を施すことが推奨されます。

- 高温下での使用制限: 高温下での使用時、ヤング率や強度が低下するため、高温環境下での使用には注意が必要です。

5. アルミ合金の選定基準や特性の比較

アルミニウム合金を選定する際には、強度、耐食性、加工性などの特性を総合的に考慮する必要があります。以下では、選定基準と他の合金との比較を行います。

5-1. 選定基準の概要

アルミ合金の選定基準には、以下の要素が含まれます:

- 強度: 使用する環境において必要な強度を確保できるか。

- 耐食性: 使用環境(湿度、塩水、酸性環境など)に対する耐食性。

- 加工性: 加工のしやすさや仕上がり品質。

- 重量: 特に航空機や自動車産業では、軽量化が求められます。

5-2. 特性比較表

| 合金 | 強度 | 比重 | ヤング率 | 硬度 | 耐食性 | 用途例 |

|---|---|---|---|---|---|---|

| A2024 | 高い | 2.78 | 73 GPa | 120-150 HB | 良好(塩水環境にはやや劣る) | 航空機、宇宙産業 |

| A2017 | 中程度 | 2.77 | 70 GPa | 110-140 HB | 良好 | 航空機、車両 |

| A7075 | 非常に高い | 2.81 | 71 GPa | 150-180 HB | やや劣る | 軍事、航空宇宙 |

| A6061 | 中程度 | 2.70 | 69 GPa | 95-120 HB | 非常に良い | 構造材、一般建材 |

5-3. 適切な合金の選び方

合金の選定においては、使用する環境に応じた特性を重視することが重要です。例えば、強度が最重要視される航空機部品にはA2024やA7075が適していますが、腐食に強い材料が必要な場合はA6061がより適切です。さらに、加工の容易さやコストも選定基準の一部として考慮すべき要素です。

まとめ

アルミニウムA2024は、航空機などに使用される高強度のアルミニウム合金です。強度は高く、比重は約2.78、ヤング率は73GPa、硬度はHB 120-150程度です。優れた機械的特性と加工性を持ち、耐食性が課題ですが、熱処理により性能を向上させることが可能です。

アルミニウムA7075の特性とは?強度、比重、ヤング率、硬度を徹底解説

アルミニウム合金の中でも特に注目されるA7075。高い強度を持ちながらも軽量で、様々な分野で幅広く利用されていますが、その特性を詳しく理解している人は少ないのではないでしょうか。あなたも「A7075とは何か?その強度や比重、ヤング率、硬度について知りたい」と感じているかもしれません。

この記事では、A7075の基本的な特性を深掘りし、なぜこの合金が航空機やスポーツ用品、さらには自動車などに利用されるのかを明らかにします。強度や比重、ヤング率、硬度といった具体的な数値も紹介しながら、A7075が持つ優れた特性を理解できる内容に仕上げました。

このアルミニウム合金に興味がある方、または新たな素材選びを考えている方には、ぜひ読んでいただきたい情報が詰まっています。私たちと一緒に、A7075の魅力を探っていきましょう。

1. A7075とは強度比重ヤング率硬度の基本情報

A7075は、高強度のアルミニウム合金として広く使用されています。特に航空機の構造材料や自動車の高強度部品に多く使われています。このセクションでは、A7075の基本情報とその特性について詳しく解説します。

1-1. A7075の概要

A7075は、アルミニウムに亜鉛を主成分として含む合金で、高い強度と優れた機械的性質を持っています。これにより、航空機の構造部品や軍事用途に多く使用されることが特徴です。特に、軽量でありながら強度が求められるアプリケーションに適しています。

1-2. A7075の主な特性

- 強度: A7075は非常に高い引張強度を持ち、航空機やスポーツ用品などの高強度要求に対応します。

- 比重: 比重は約2.81 g/cm³で、アルミニウム合金としては中程度の重さです。

- ヤング率: 約71 GPaのヤング率を持ち、構造的な安定性が高いです。

- 硬度: 高い硬度を持ち、耐摩耗性が求められる部品にも適しています。

2. A7075とは強度比重ヤング率硬度と他のアルミ合金の違い

A7075は、他のアルミ合金と比較して非常に高い強度を誇りますが、その特性にはいくつかの違いもあります。ここでは、A7075と他のアルミ合金との特性を比較します。

2-1. A7075とA2017の比較

A7075とA2017は、どちらも高強度のアルミニウム合金ですが、いくつかの重要な違いがあります:

- A7075:

- 主に亜鉛を添加して高い強度を実現。

- 引張強度が非常に高い。

- 耐食性がやや低いため、特別なコーティングが必要。

- A2017:

- 主に銅を添加した合金。

- 強度はA7075に匹敵しますが、さらに良好な機械的性質を持つ一方で、耐食性が劣る。

- 特に航空宇宙産業に適していますが、一般的にはA7075がより広く利用されています。

2-2. 他のアルミ合金との特性比較

- A6061:

- A6061は中程度の強度を持ち、加工性と耐食性が非常に優れていますが、A7075ほどの強度はありません。軽量性や加工性を重視する用途に最適です。

- A5052:

- A5052は高い耐食性を持つが、A7075よりも強度は劣ります。主に海洋環境や湿度の高い環境で使用されます。

3. A7075の機械的性質:強度比重ヤング率硬度の詳細

A7075の機械的性質は、その使用において非常に重要な要素です。このセクションでは、A7075の強度、比重、ヤング率、硬度について、詳細に説明します。

3-1. A7075の強度について

A7075は、非常に高い引張強度を持つため、航空機やスポーツ用品、軍事用途など、高強度が求められる分野で重宝されます。引張強度は、A7075が200-570 MPaの範囲で、特に強度が求められる部品に最適です。

3-2. A7075の比重とその影響

A7075の比重は2.81 g/cm³であり、アルミニウム合金の中ではやや高い方に位置しますが、依然として軽量であるため、構造材料として非常に効率的です。この比重は、軽量化を目的とする航空機や自動車部品に適しています。

3-3. A7075のヤング率の重要性

A7075のヤング率は71 GPaで、これは構造的な安定性を確保するために重要な特性です。高いヤング率は、強度とともに物理的な安定性を提供し、特に応力のかかる環境での使用において重要です。

3-4. A7075の硬度とその測定方法

A7075は高い硬度を持ち、摩耗に強いため、耐久性が求められる部品に適しています。硬度はロックウェル硬度B(HRB)で約150-160とされています。硬度測定は通常、ロックウェル硬度試験やビッカース硬度試験を使用して行われます。

4. A7075の加工方法とポイント

A7075は高強度のアルミニウム合金であるため、加工時にはいくつかの注意点があります。適切な加工技術を使用することで、より良い結果を得ることができます。

4-1. A7075の加工技術

A7075の加工には、いくつかの技術が適しています。主な加工方法は以下の通りです:

- 切削加工: 高強度のA7075は、鋭い切削工具を使用して精密な加工が可能です。硬度が高いため、切削速度を調整し、冷却材を使用することが推奨されます。

- フライス加工: 高精度なフライス加工を行うことができ、特に航空機部品などの高精度が求められる部品に利用されます。

- 圧延加工: 圧延による加工が可能で、薄板やシート材の製造に使われます。圧延時の温度管理が重要です。

4-2. 加工時の注意点

A7075は高強度の合金であるため、加工時に注意すべきポイントがあります:

- 工具の摩耗: 高い硬度を持つため、工具が摩耗しやすいです。定期的な工具交換と、適切な切削速度が求められます。

- 温度管理: 加工中の熱膨張を避けるため、適切な冷却剤を使用し、温度を管理することが重要です。

- 機械の安定性: 高強度合金を加工するためには、強固で安定した機械が必要です。加工機の振動を抑えるために、重い加工機を選ぶことが推奨されます。

5. A7075の耐食性と腐食に関する知識

A7075は強度に優れる一方で、耐食性がやや劣るため、腐食に対する対策が重要です。

5-1. A7075の耐食性の特徴

A7075は、亜鉛を多く含むため、腐食には注意が必要です。特に以下の点が特徴として挙げられます:

- 局所腐食: 塩分や湿気が多い環境では、局所的に腐食が進行する可能性があります。

- 耐食性の改善: 表面処理(アルマイト処理など)を行うことで、耐食性を向上させることができます。これにより、特に航空機や海洋環境での使用において耐久性が向上します。

5-2. 腐食対策とメンテナンス

A7075の腐食対策には以下の方法が効果的です:

定期的なメンテナンス: 腐食を防ぐために、定期的な点検と洗浄が推奨されます。特に湿気や塩分が多い環境下では、腐食防止のための処置が必須です。

表面処理: アルマイト処理やその他のコーティングを施すことで、耐食性が大幅に向上します。

まとめ

A7075は、高強度アルミニウム合金で、航空機やスポーツ用品に広く使用されます。強度は非常に高く、比重は約2.81g/cm³、ヤング率は約71GPa、硬度はHRC 15-20と優れた特性を持っています。これにより、軽量でありながら耐久性に富む材料として評価されています。

アルミニウムA3003アルミニウム合金の特性とは?強度・比重・ヤング率・硬度を詳しく解説

あなたは「アルミニウムA3003合金の特性について詳しく知りたい」と思っているかもしれません。この合金は、様々な産業で利用される非常に重要な素材です。しかし、具体的にその特性や利点について理解している人は少ないのではないでしょうか?

このガイドでは、A3003合金の強度、比重、ヤング率、硬度といった基本的な物理特性を詳しく解説します。これらの特性がどのように実際の用途に影響を与えるのかを理解することで、A3003合金がなぜ選ばれるのか、その理由をより深く知ることができるでしょう。

また、さまざまな用途に応じた他のアルミニウム合金との違いについても触れ、A3003の魅力を余すところなくお伝えします。あなたのプロジェクトや研究に役立つ情報が満載のこのガイドを通じて、A3003アルミニウム合金の深い理解を得る手助けをいたします。

1. A3003 とは 強度 比重 ヤング率 硬度の概要

A3003は、アルミニウム合金の中でも特に汎用性が高く、軽量でありながら良好な成形性と耐食性を持つことで知られています。このセクションでは、A3003の基本的な情報とその機械的性質について解説します。

1-1. A3003の基本情報

A3003は、主にアルミニウムを基にした合金で、マンガン(Mn)を添加することにより、強度と耐食性が向上しています。アルミニウム合金の中でも広く使用されるタイプで、以下の特徴があります:

- 主成分: アルミニウム(Al)が約98%以上を占めており、残りの部分はマンガン(Mn)などの元素で構成されています。

- 強度: A3003は軽量でありながら中程度の強度を有し、一般的な用途に広く利用されます。

- 耐食性: 高い耐食性を持ち、海水や湿気が多い環境でも耐久性を発揮します。

- 加工性: 加工性が良好で、様々な形状に加工することができます。

1-2. A3003の機械的性質

A3003の機械的特性には以下の特徴があります:

- 引張強度: 約120 MPa程度で、一般的なアルミ合金に比べると低めですが、日常的な用途には十分です。

- 降伏強度: 約90 MPa程度で、A3003は中程度の強度を持つ合金です。

- ヤング率: 約70 GPaで、アルミニウム合金としては標準的な値です。これにより、A3003は比較的柔軟性があります。

- 硬度: A3003の硬度は一般的に70-80 HB(ブリネル硬度)程度であり、硬度が低いため加工が容易です。

2. A3003 とは 強度 比重 ヤング率 硬度の比較

A3003は、その特性において他のアルミ合金と比較してどのような位置にあるのかを見ていきます。

2-1. A3003と他のアルミ合金の強度比較

A3003は、中程度の強度を持ち、強度が高い合金には及びませんが、一般的な用途においては十分な性能を発揮します。以下は、代表的なアルミ合金との強度比較です:

- A3003: 引張強度120 MPa、降伏強度90 MPa

- A6061: 引張強度240 MPa、降伏強度160 MPa(A3003の倍以上の強度)

- A7075: 引張強度540 MPa、降伏強度470 MPa(さらに高い強度)

A3003は、これらの高強度合金に比べて強度が低いですが、軽量で加工が容易なため、耐食性が重要視される用途に適しています。

2-2. A3003の比重とその影響

A3003の比重は約2.73 g/cm³で、アルミニウム合金の中では標準的な値です。比重が軽いため、A3003は軽量構造部材としてよく使用されます。この軽さは、輸送や構造体への負荷を軽減するため、特に自動車や航空機の部品に適しています。

3. A3003 とは 強度 比重 ヤング率 硬度の化学成分

A3003は、その特性に影響を与える特定の化学成分を含んでいます。このセクションでは、A3003の化学成分と、主要な合金元素がどのような役割を果たしているかについて説明します。

3-1. A3003の化学成分の詳細

A3003の化学成分は、主に以下のような元素で構成されています:

- アルミニウム (Al): 約98%を占める主成分で、合金の基本となります。

- マンガン (Mn): 約1.0% – 1.5%が含まれ、合金の耐食性を向上させ、強度にも寄与します。

- 鉄 (Fe): 0.7% 以下で、微量の鉄が含まれています。

- その他の元素: 微量のシリコン(Si)、銅(Cu)などが含まれることもありますが、A3003では主にマンガンが特徴的な合金です。

これらの成分がA3003に優れた耐食性と加工性を与え、特に腐食環境下での使用に適しています。

3-2. A3003の合金元素の役割

鉄 (Fe): 微量の鉄が含まれていますが、鉄は主に合金の製造過程で不可避に存在します。鉄の含有量は少ないため、合金の性質には大きな影響を与えませんが、強度や耐食性を向上させることはありません。

マンガン (Mn): マンガンは、A3003の耐食性を大きく高める重要な成分です。また、マンガンがアルミニウムと結びつくことにより、強度も若干向上します。さらに、マンガンはアルミニウム合金において結晶粒を細かくし、均一性を保つ役割も果たします。

4. A3003 とは 強度 比重 ヤング率 硬度の用途

A3003は、その機械的性質と化学成分に基づき、多くの実際の用途に適しています。このセクションでは、A3003の一般的な用途と、特定の使用例を詳しく見ていきます。

4-1. A3003の一般的な用途

A3003は、主に軽量かつ耐食性が求められる分野で使用されます。代表的な用途には以下があります:

- 建築材料: A3003は耐食性が高いため、建物の外装材や屋根材に使われます。特に湿気の多い環境での使用に適しています。

- 自動車部品: 車両の軽量化を目的とした部品(内装、外装パネル、モールディングなど)に使用されます。

- 電子機器の部品: 熱を発散しやすい特性があるため、放熱板などに利用されることが多いです。

- 船舶や海洋機器: 高い耐食性を持つため、海水に接触する機器や部品にも適しています。

4-2. A3003の特定の使用例

A3003の特定の使用例としては、以下のものがあります:

- 冷却器のフィン: A3003は熱伝導性が良好なため、冷却システムのフィンや放熱板として使用されます。

- 食品加工業の機器: 耐食性が高いため、腐食環境にさらされることの多い食品加工機器の一部に使用されます。

- 航空機の内装材: 軽量で加工性が良いため、航空機の内装部品やキャビンの装飾部材として利用されます。

5. A3003 とは 強度 比重 ヤング率 硬度のまとめ

A3003は、その機械的性質と化学成分によって、さまざまな用途において適切な選択となることが分かりました。このセクションでは、A3003の特性を総括し、選定基準について整理します。

5-1. A3003の特性の総括

A3003は、以下の特徴を持つアルミニウム合金です:

- 強度: 中程度の強度を持ち、一般的な用途には十分な性能を発揮しますが、非常に高い強度が必要な場合には他の合金(例: A6061, A7075)に比べて劣ります。

- 比重: 約2.73 g/cm³で、軽量な合金として構造体に適しています。

- ヤング率: 約70 GPaと比較的柔軟性があり、加工が容易です。

- 硬度: 約70-80 HBと低めで、加工性に優れています。

- 耐食性: 高い耐食性を持ち、腐食環境に強いです。

これらの特性から、A3003は主に耐食性や軽量性が重要な用途に適しており、強度があまり求められない場合に理想的な選択です。

5-2. A3003の選定基準

A3003を選定する際の基準は以下の通りです:

- 耐食性が重要な用途: 海水や湿気の多い環境で使用する場合に適しています。

- 軽量化が求められる場合: 他の合金に比べて軽量であるため、航空機や自動車などでの軽量化に適しています。

- 加工性重視の場面: A3003は加工が容易なため、成形や加工が重要な場合に選ばれます。

A3003は、そのバランスの取れた特性により、様々な業界で広く採用されています。強度や耐久性が最優先される場合には他の合金を検討する必要がありますが、耐食性や加工性が重要な場合には最適な選択となります。

まとめ

アルミニウムA3003は、良好な加工性と耐食性を持つアルミニウム合金です。強度は中程度で、比重は約2.73 g/cm³、ヤング率は約70 GPa、硬度は約60 HBです。これにより、食品加工や化学工業など、さまざまな用途に適しています。軽量で扱いやすく、成形性にも優れています。

アルミニウムA5052合金の特性ガイド:強度・比重・ヤング率・硬度を徹底分析

「A5052ってどんな合金なんだろう?」と疑問に思ったことはありませんか?また、「どのように使われているのか」、「その強度や比重、ヤング率、硬度はどうなのか」といった詳細を知りたい方も多いでしょう。そんなあなたのために、アルミニウムA5052合金の特性について、わかりやすく解説するガイドを用意しました。

この記事では、A5052が持つ特性を詳しく分析し、実際の使用例やメリット・デメリットについても触れます。アルミニウム合金の中でも高い耐食性と加工性を誇るA5052合金は、自動車や船舶、建築などさまざまな分野で重宝されています。その特性を知ることで、より効果的に活用するためのヒントを得ることができるでしょう。

このガイドを通じて、A5052合金の強度、比重、ヤング率、硬度についての理解を深め、実際のプロジェクトに役立てていただければ幸いです。さあ、一緒にA5052合金の世界を探求してみましょう。

1. A5052 とは 強度 比重 ヤング率 硬度の基本情報

A5052は、主にマグネシウムを含むアルミニウム合金で、耐食性や加工性に優れた特性を持つ材料です。特に海洋環境や化学プラントなどで使用されることが多いです。このセクションでは、A5052の基本的な特性を紹介します。

1-1. A5052アルミ合金の概要

A5052は、アルミニウムに約2.5~4.0%のマグネシウムを含有した合金です。この合金は、高い耐食性と中程度の強度を持つため、特に海水や化学的な環境において優れたパフォーマンスを発揮します。溶接性や加工性にも優れ、さまざまな形状への加工が可能です。

- 主な特徴:

- 耐食性に優れる

- 良好な加工性

- 中程度の強度

- 良好な溶接性

1-2. A5052の主な特性

A5052の特性は以下の通りです:

- 強度: 中程度の強度を持ちますが、A7075などの合金に比べるとやや低めです。

- 比重: 約2.68と、アルミニウム合金の中では比較的軽量です。

- ヤング率: 約70 GPaで、加工性と強度のバランスが取れています。

- 硬度: モース硬度で約60を示し、比較的高い硬度を持っています。

2. A5052 とは 強度 比重 ヤング率 硬度と他のアルミ合金の比較

A5052は、他のアルミ合金と比較して、特に耐食性や溶接性に優れた特性がありますが、その強度は他の合金に比べると中程度です。次に、A5052と他の代表的なアルミ合金との特性を比較してみましょう。

2-1. A5052とA6061の違い

A5052とA6061は、用途や特性が異なります。A5052は、耐食性に優れており、海洋環境や化学プラントなどで使用されることが多いですが、A6061はより高い強度と溶接性を持ち、汎用性の高い合金です。

- A5052:

- 高い耐食性(特に塩水環境に強い)

- 良好な加工性

- 強度は中程度

- A6061:

- 強度が高い

- 優れた溶接性

- 汎用性が高い(航空機や自動車の部品に使用)

2-2. A5052とA7075の違い

A7075は、航空機や軍事産業などで使用される高強度アルミ合金です。A5052と比較すると、強度が大きく異なりますが、A5052は耐食性が高いため、耐腐食性が重要な用途に向いています。

- A5052:

- 耐食性に優れる

- 強度は中程度

- 良好な加工性と溶接性

- A7075:

- 非常に高い強度

- 耐食性はA5052に劣る

- 主に航空宇宙産業向け

3. A5052の機械的性質

A5052の機械的性質には、強度、比重、ヤング率、硬度が含まれます。これらの性質は、その適切な使用方法を選ぶ上で重要な要素となります。

3-1. A5052の強度について

A5052は、一般的に中程度の強度を持ちます。具体的には、引張強度は約215 MPaであり、比較的柔軟で加工しやすい材料です。高い強度が求められる用途には向かないため、耐食性や加工性が重要視される場面で最適です。

- 引張強度: 約215 MPa

- 降伏強度: 約95 MPa

3-2. A5052の比重の特性

A5052の比重は約2.68です。この比重は、他のアルミ合金と比較して標準的であり、軽量であるため、軽量化が求められる部品や構造物に適しています。

- 比重: 約2.68(アルミニウム合金の中では標準的)

3-3. A5052のヤング率の理解

A5052のヤング率は約70 GPaであり、これは金属材料の弾性を示す指標です。この値は、強度と加工性のバランスが取れていることを意味しており、特に機械加工や溶接の際に重要な要素となります。

- ヤング率: 約70 GPa

3-4. A5052の硬度の測定

A5052の硬度はモース硬度で約60、ブリネル硬度で約60 HBを示します。これは、他のアルミ合金よりも高めの硬度を持ち、耐摩耗性が求められる用途にも適しています。

ブリネル硬度: 約60 HB

モース硬度: 約60

4. A5052の加工時のポイント

A5052は優れた加工性を持つアルミ合金ですが、加工時に特定の注意点を押さえておくことが重要です。このセクションでは、A5052の加工方法の選択肢と注意点を紹介します。

4-1. 加工方法の選択

A5052の加工は、一般的に以下の方法が使用されます:

- 切削加工: A5052は比較的加工がしやすいため、旋盤やフライス盤を使用した切削加工が広く行われます。特に薄板や中厚板に対して優れた加工性を発揮します。

- 溶接: A5052は溶接性が高いため、TIG溶接やMIG溶接が適しています。特にアルゴンガスを用いたTIG溶接は高品質な接合が可能です。

- 圧延加工: 冷間圧延や熱間圧延による加工も適用可能で、厚板や薄板の成形に向いています。

- 曲げ加工: A5052は優れた曲げ加工性を持ち、特に角度のつけやすい形状に加工することができます。

4-2. 加工時の注意点

A5052の加工時には、以下の注意点を考慮することが必要です:

- 熱処理の影響: A5052は熱処理によって強度が若干変化するため、加工後の仕上げで熱処理を行う場合は、強度変化を予測しておく必要があります。

- 応力集中の防止: 加工中に高温が発生することがあります。過度な熱を加えすぎると、材料の性質に悪影響を与える可能性があるため、適切な温度管理が求められます。

- 適切な切削条件の選定: 高速切削を行う場合、工具の摩耗が速くなることがあるため、適切な切削条件を選定することが重要です。これにより、加工精度が保たれ、加工面が美しく仕上がります。

5. A5052の材料選定における適性

A5052はその耐食性や加工性から、特定の用途に非常に適しています。このセクションでは、A5052が適している用途と選定基準について解説します。

5-1. A5052が適している用途

A5052は、特に以下の用途に適しています:

- 海洋環境での使用: 高い耐食性を誇るため、船舶や海洋構造物の部品に最適です。

- 化学プラント: 化学薬品に耐性があり、腐食環境でも優れた性能を発揮します。

- 自動車部品: 軽量であり、加工性が良いため、自動車のボディや車両部品に使用されます。

- 航空機部品: 良好な強度と耐食性を持ち、軽量化が求められる航空機部品にも使用されます。

- 電気機器のケース: 高い耐食性と加工性を生かし、電子機器のケースや部品にも適しています。

5-2. A5052の選定基準

A5052を選定する際には、以下の基準を考慮することが重要です:

コスト: 高価ではないため、コストを抑えつつ高い耐食性を持つ材料を求める場合に最適です。

耐食性: 使用環境が湿気や化学薬品に曝される場所である場合、A5052は最適な選択肢となります。

強度要件: A5052は中程度の強度を持つため、高強度が必要ない用途に向いています。強度が求められる場合は、A7075やA6061を検討することが推奨されます。

加工性: 加工が容易であるため、複雑な形状を持つ部品や溶接が必要な部品に最適です。

まとめ

アルミニウムA5052合金は、優れた強度と耐食性を持ち、軽量な特性が特徴です。比重は約2.68、ヤング率は約70 GPa、硬度はHB 60-80と、加工性にも優れています。これにより、自動車や船舶など多様な用途で利用されています。

アルミニウムA5056とは?その強度・比重・ヤング率・硬度を徹底解説

あなたは「A5056とは何か、具体的な強度や比重、ヤング率、硬度について知りたい」と思ったことはありませんか?そのような疑問を持つ方に向けて、私たちはこの「A5056徹底解説ガイド」を作成しました。

この記事では、A5056の基本的な特性や、実際の応用における利点を詳しく解説します。特に、A5056がどのように他の材料と比較され、どのような強度や硬度を持っているのかについて詳しく知りたい方には、非常に役立つ情報が満載です。

もし、あなたが金属材料に興味を持ち、それを活用したいと考えているのであれば、A5056はその候補の一つです。この記事では、A5056の特性を詳しく掘り下げ、その魅力を余すところなくお伝えします。さあ、A5056の世界に一緒に飛び込んでみましょう!

1. A5056 とは 強度 比重 ヤング率 硬度の概要

A5056は、主にマグネシウムを含んだアルミニウム合金で、特に優れた耐食性と強度を持つことで知られています。特に海洋環境や塩水に対する耐性が求められる用途に適しています。以下では、A5056の基本情報とその化学成分について詳しく解説します。

1-1. A5056の基本情報

A5056は、アルミニウム・マグネシウム合金の一種で、特にその優れた耐食性と機械的特性から、海洋産業や化学産業で多く使用されています。鋳造性が良く、溶接性にも優れ、さまざまな製造プロセスに適しています。

- 主成分:アルミニウム(Al)、マグネシウム(Mg)、少量のマンガン(Mn)やシリコン(Si)

- 特長:耐食性が高く、特に海水環境に強い

- 利用用途:船舶、海洋設備、航空機、化学プラントの部品など

1-2. A5056の化学成分

A5056は、以下の主成分を含む合金であり、その成分比率が特性に大きな影響を与えます。

- アルミニウム(Al):残余成分

- マグネシウム(Mg):4.5~5.5%

- マンガン(Mn):0.2~0.8%

- シリコン(Si):0.4% 以下

- 銅(Cu):0.1% 以下

- 鉄(Fe):0.5% 以下

- その他:微量のクロム(Cr)や亜鉛(Zn)など

これらの成分が、A5056の耐食性、強度、加工性に影響を与えています。

2. A5056 とは 強度 比重 ヤング率 硬度の機械的性質

A5056は、機械的特性においても特に優れた性能を発揮します。以下では、A5056の強度、比重、ヤング率、硬度に関して具体的に見ていきます。

2-1. A5056の強度について

A5056は、比較的高い強度を持つ合金で、耐食性とともに機械的特性が重要視されます。通常の使用では非常に安定した強度を発揮し、特に高温環境や化学的に過酷な条件での使用に適しています。

- 引張強度:200~250 MPa(MPa単位で記載される)

- 降伏強度:130~150 MPa

- 特徴:溶接性が良好で、加工性に優れているため、製造現場での取り扱いが容易です。

2-2. A5056の比重とその影響

A5056の比重は、他のアルミニウム合金と比べてわずかに高いですが、その強度や耐食性の良さを考慮すれば十分にバランスの取れた特性を持っています。

- 比重:2.64~2.70

- 影響:比重が低いため、軽量化を求められる部品に適しており、航空機や船舶などで使用されることが多いです。

2-3. A5056のヤング率の重要性

ヤング率は、材料が力を受けた際にどれほど変形するかを示す指標です。A5056は、比較的高いヤング率を有し、強度とともに耐荷重性も優れています。

- ヤング率:70~80 GPa

- 重要性:強度だけでなく、材料の変形特性も重要な要素となる構造部材や機械部品に使用されます。

2-4. A5056の硬度とその測定方法

A5056の硬度は、使用する環境や求められる耐摩耗性によって重要な要素となります。硬度を測定する方法には、ビッカース硬度(HV)やロックウェル硬度(HR)などがあり、実際の使用環境に適した方法で測定されます。

- ビッカース硬度:80~100 HV

- ロックウェル硬度:Bスケールで60~70 HRB

- 測定方法:通常、ビッカース硬度が一般的に使用されますが、用途によって異なる測定法が選ばれることがあります。

A5056は、硬度が適度であり、摩耗に対する耐性が求められる部品に適しています。

3. A5056 とは 強度 比重 ヤング率 硬度と他のアルミ合金の比較

A5056は、他のアルミニウム合金と比較して特に耐食性に優れており、特に海洋環境や塩水環境に強い特性を持っています。他の合金と比較することで、その特性の違いや適切な使用用途をより明確に理解できます。

3-1. A5056とA6061の違い

A5056とA6061は、共にアルミニウム合金ですが、それぞれ異なる特性を持っています。A5056は特にマグネシウム含有量が高く、海水環境に強い耐食性を持つため、海洋産業に向いています。一方、A6061は一般的な用途で広く使われ、強度や加工性に優れており、特に構造部材に適しています。

- A5056:

- 主に海水環境向け

- 優れた耐食性

- 中程度の強度と良好な加工性

- A6061:

- 構造部材や汎用的な使用向け

- 高い強度と良好な溶接性

- 比較的高い加工性と耐久性

このように、A5056は特に腐食環境に強みを持ち、A6061は強度や耐久性が求められる場所に適しています。

3-2. A5056とA7075の特性比較

A7075は、航空宇宙産業などでよく使用される高強度アルミ合金であり、A5056とは異なる特性を持っています。A5056は比較的強度が低いですが、耐食性と溶接性に優れており、A7075は高い引張強度を誇りますが、耐食性や溶接性に関してはA5056ほど優れていません。

- A5056:

- 強度:中程度(200~250 MPa)

- 耐食性:非常に高い(海水環境向け)

- 加工性:良好

- A7075:

- 強度:非常に高い(500 MPa以上)

- 耐食性:A5056に比べて低い

- 加工性:やや難しい

A5056は耐食性が最も重要な用途に適し、A7075は高強度が要求される部品に適しています。

4. A5056 とは 強度 比重 ヤング率 硬度の影響と使用方法

A5056の強度や比重、ヤング率、硬度は、その使用方法に大きな影響を与えます。適切な使用方法を選ぶことが、材料の性能を最大限に活かすことに繋がります。

4-1. A5056の適切な使用方法

A5056は、主に高い耐食性を活かした使用方法に適しています。海水環境や化学プラント、航空機部品、船舶の部品など、耐腐食性が求められる場所での使用が推奨されます。特に、溶接が可能なため、複雑な形状の部品にも適応できます。

- 使用例:

- 船舶の外装部品

- 化学プラントの耐腐食部品

- 航空機の構造部材

4-2. A5056の加工ポイント

A5056は、良好な加工性を持ち、溶接が可能なため、加工時の注意点もあります。特に溶接時には、適切な溶接方法と前処理が必要です。また、加工中に硬化が進むことがあり、その場合には熱処理を行うことで強度を増すことができます。

- 加工ポイント:

- 溶接性が高いが、適切な溶接方法が必要

- 熱処理を行うことで強度を向上させる

- 一部の酸化物除去処理が必要

4-3. A5056の強度や硬度が影響する場面

A5056は、強度と硬度のバランスが取れているため、使用環境において耐久性が求められる場面で重要です。特に海洋産業などでは、耐食性が強調されますが、強度や硬度も機械的な負荷に対する耐性に関わるため、適切な選択が必要です。

- 強度や硬度が影響する場面:

- 船舶や海洋設備の構造部材

- 化学プラントでの部品

- 高い耐摩耗性が求められる場面

A5056は、強度や硬度の面でも優れた特性を示すため、長期間の使用が必要な部品に最適です。

まとめ

A5056は、アルミニウム合金の一種で、主にマグネシウムを含みます。優れた耐食性と加工性を持ち、強度は中程度で、比重は約2.66 g/cm³です。ヤング率は約70 GPa、硬度はHB 80-100程度です。これにより、航空機や自動車部品など、軽量かつ強度が求められる用途に広く利用されています。