コラム

-

【業界最前線】A5052材を使った内径旋盤加工!製造現場のコツとアドバイス

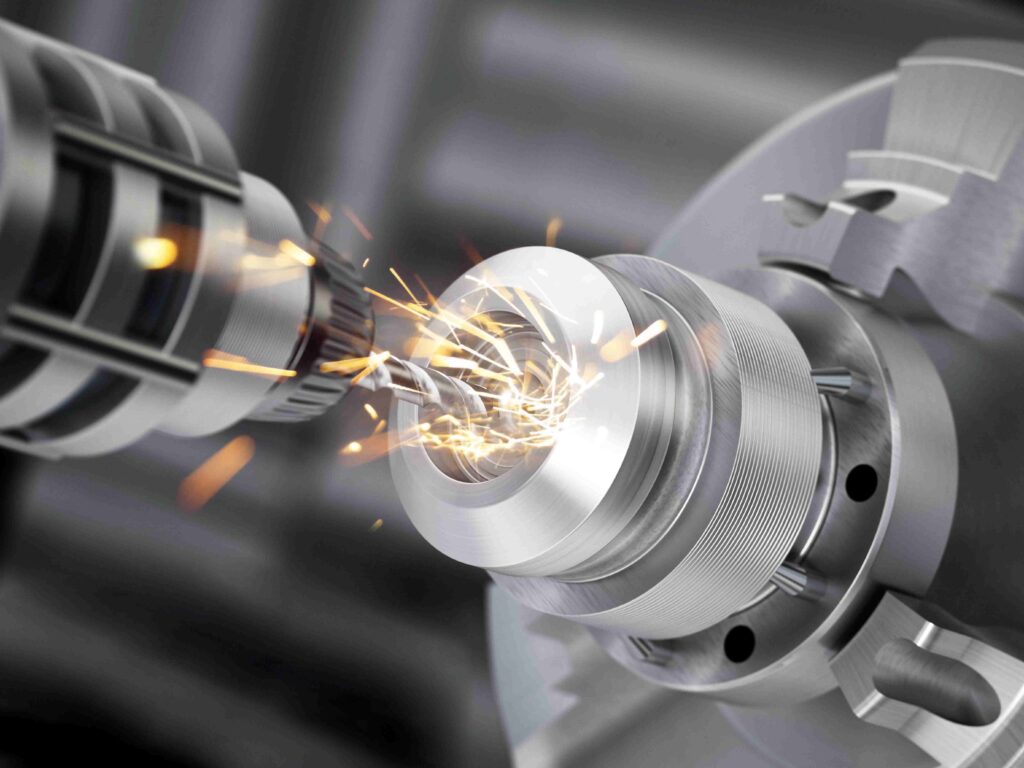

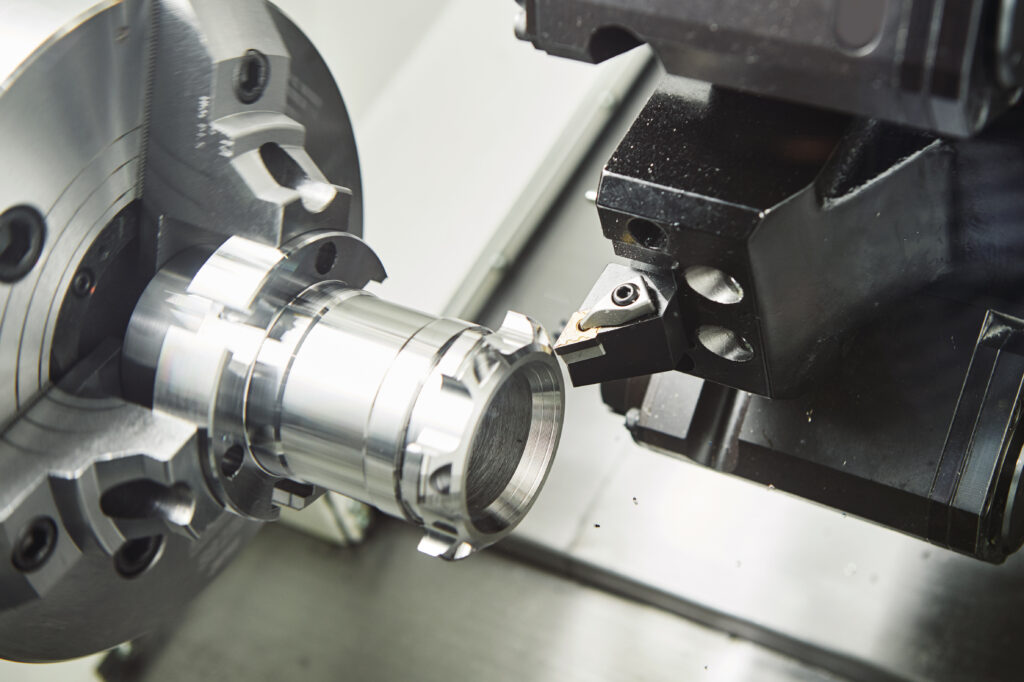

産業界の最新のテクノロジーと製造技術は常に進化し続けています。その一つにA5052材を使った内径旋盤加工があります。本記事では、その製造現場でのコツとアドバイスについて詳しく解説します。A5052材と内径旋盤加工に興味を持っている方々にとって、こ... -

A5052の内径旋盤加工!加工精度を左右する要素とは?

内径旋盤加工とは、A5052という素材の内部直径を加工するプロセスです。この加工は製品の精度や品質に大きく影響を与えるため、その要素を理解することが重要です。本記事では、A5052の内径旋盤加工における加工精度を左右する要素について解説します。製... -

A5056材の内径加工における旋盤の活用法とは?

アルミニウム合金A5056は、内径加工において非常に重要な素材です。内径加工を行う際に、旋盤は欠かせないツールです。本記事では、A5056材の内径加工における旋盤の活用法について詳しく解説します。A5056材を使用した製品を製造する際には、内径加工にお... -

【旋盤マスターへの道】A5056材料で内径加工をする際のポイント

旋盤加工におけるA5056材料の内径加工は、緻密な技術と知識を要する重要な工程です。本記事では、旋盤マスターを目指す皆様に向けて、A5056材料で内径加工を行う際のポイントを解説します。内径加工における注意すべきポイントや技術、成功するためのコツ... -

内径旋盤加工におけるA5052の特性と最適な加工条件

内径旋盤加工におけるA5052の特性と最適な加工条件について、興味をお持ちの方も多いことでしょう。本記事では、A5052の特性に焦点を当て、内径旋盤加工における最適な加工条件について解説していきます。A5052はどのような特性を持ち、どのような加工条件... -

【専門家監修】A5056合金の内径加工に最適な旋盤の選び方ガイド

A5056合金の内径加工には、適切な旋盤の選択が重要です。しかし、初心者の方にとっては、適切な旋盤を選ぶという作業自体が難しい場合もあります。このガイドでは、専門家の監修のもと、A5056合金の内径加工に最適な旋盤の選び方について解説します。初心... -

どうすればいい?A5056の内径旋盤加工で陥りがちな問題と解決策

A5056の内径旋盤加工において陥りがちな問題とその解決策について知りたいと思っていませんか?A5056の内径旋盤加工は、高い精度と安定性が求められる作業です。この記事では、内径旋盤加工で発生する問題やその解決策について詳しく解説しています。A5056... -

内径旋盤加工とA5056合金の相性とは?加工性能を最大限引き出す方法

もしA5056合金を内径旋盤加工で使用したいと考えているのであれば、その相性について知っておくことが重要です。本記事ではA5056合金の内径旋盤加工における相性や加工性能を最大限に引き出す方法について探っていきます。内径旋盤加工とA5056合金の相性に... -

旋盤でA5056を加工!精度を高めるための内径加工テクニックとコツ

旋盤加工におけるA5056の内径加工は、高い精度を求められる重要な工程です。この記事では、A5056の内径加工に焦点を当て、精度を高めるためのテクニックやコツについて詳しく解説していきます。A5056は高い強度と耐食性を持つアルミニウム合金であり、その... -

A5056の内径加工に挑戦!旋盤操作の基礎から応用テクニックまで

旋盤操作の基礎から応用テクニックまで、A5056の内径加工に挑戦しませんか?この記事ではA5056の内径加工に焦点を当て、旋盤操作の基礎から応用テクニックまでを網羅的に解説します。A5056の内径加工に興味をお持ちの方や旋盤操作について学びたい方にとっ...