コラム

-

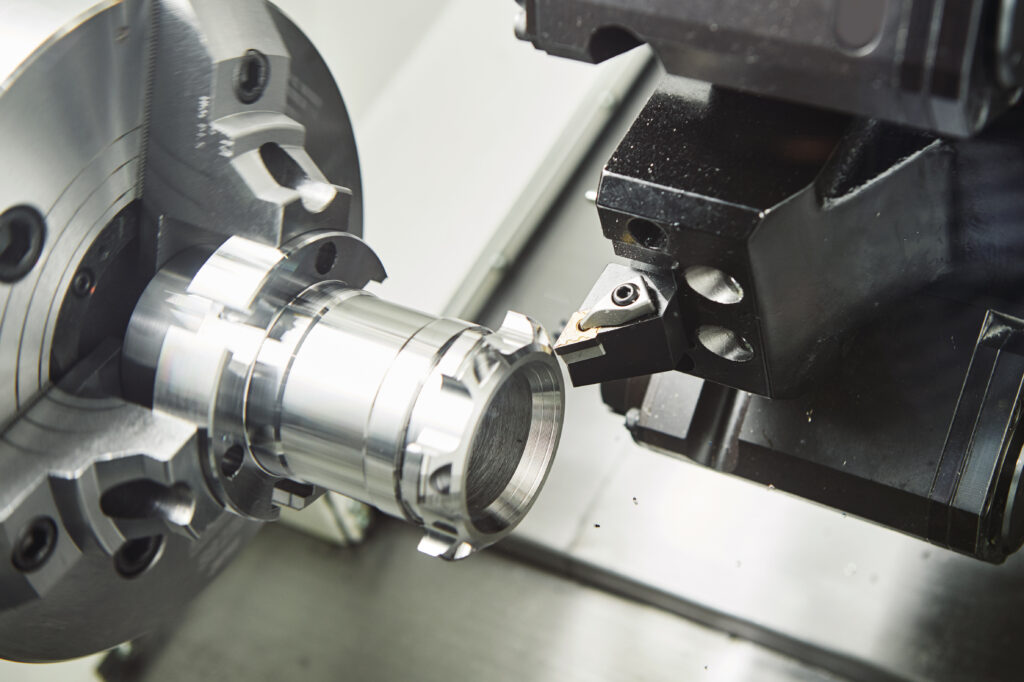

【精密加工】A7075外径の旋盤加工をマスターする!技術者向け秘訣

精密加工におけるA7075外径の旋盤加工は、技術者にとって重要なスキルです。こちらの記事では、A7075の外径旋盤加工についての秘訣を具体的に解説しています。A7075は耐食性に優れ、強度も高いため、その特性を活かした加工方法を身につけることは、精密加... -

【熟練工への近道】A7075外径旋盤加工で知っておくべきテクニック

熟練工になるための近道をお探しですか?A7075の外径旋盤加工について知っておくべきテクニックをご紹介します。この記事では、A7075の外径旋盤加工に必要な知識やテクニックを解説します。熟練した技術を身につけ、プロの技術を手に入れるためのヒントが... -

【業界トレンド】A7075外径旋盤加工の最新技術と市場ニーズの理解

最新の産業トレンドや市場動向を理解し、競争力を保つためには、A7075合金の外径旋盤加工についての最新技術や市場ニーズを把握することが重要です。この記事では、A7075外径旋盤加工の最新技術や市場ニーズに焦点を当て、どのように進化しているか、また... -

【専門家が解説】A7075材料の外径旋盤加工ガイド

A7075材料の外径旋盤加工について、専門家による解説をご紹介します。A7075は高強度のアルミニウム合金であり、その特性を最大限に活かすためには正確な外径旋盤加工が必要です。このガイドでは、A7075材料の外径旋盤加工の基本から応用まで、専門家による... -

A7075を活用!高精度な外径旋盤加工のためのテクニック集

A7075を活用した高精度な外径旋盤加工に挑戦したいと考えている方へ。この記事では、A7075を使用した外径旋盤加工のためのテクニック集をご紹介します。外径旋盤加工においてA7075がどのように活用されるのか、その高精度な加工のポイントなどを詳しく解説... -

【精密加工】A7075外径の旋盤加工をマスターする!技術者向け秘訣

もしもあなたが精密加工においてA7075の外径旋盤加工に関心を持っているのであれば、この記事はあなたにとって貴重な情報源となるでしょう。技術者向けの秘訣を大公開し、A7075外径の旋盤加工をマスターするための手法やノウハウを詳細に解説しています。... -

A7075の性質を生かす!外径旋盤加工での工夫とアイディア

アルミ合金A7075は、その高い強度と軽さから幅広い産業で使用されています。外径旋盤加工において、A7075の性質を最大限に生かすための工夫やアイディアについて、この記事では詳しく解説します。A7075の素材特性を活かし、効率的かつ精密な加工を行うため... -

【旋盤加工の極意】A2017素材の切削速度と仕上がりの関係

旋盤加工は工業製品の製造において重要な役割を果たしています。特にA2017素材の切削速度と仕上がりの関係は、多くの製造業者が直面する重要な課題です。本記事では、A2017素材の旋盤加工における外径と切削速度の関連性に焦点を当て、その極意に迫ります... -

A7075の性質を生かす!外径旋盤加工での工夫とアイディア

A7075という素材は、その強度や耐久性などの特性から幅広い用途で利用されています。特に外径旋盤加工においては、その性質を最大限に生かすための工夫やアイディアが求められます。本記事では、A7075の性質を活かした外径旋盤加工について詳しく解説して... -

【旋盤加工基礎】A7075材使用時の加工ポイントと注意事項

旋盤加工は金属加工の基本技術の一つであり、A7075材料の加工は特に重要です。A7075は高強度アルミニウム合金であり、その特性を理解し、適切に加工することが必要です。本記事では、A7075材料を使用した際の加工ポイントと注意事項について詳しく解説して...