コラム

-

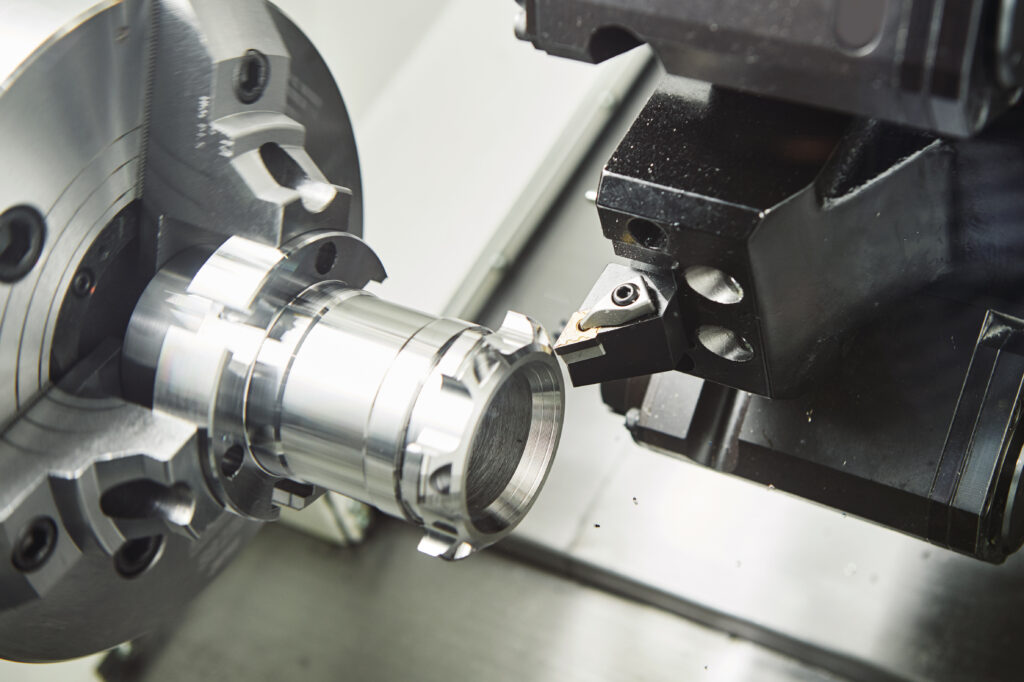

A6063の外径加工に挑戦!旋盤でのポイントと注意点

A6063の外径加工に挑戦してみたいけど、どこから手をつけたらいいかわからない……そんな悩みを抱えている方に向けて、外径加工のポイントと注意点を解説した『A6063外径加工完全ガイド』を作成しました。 この記事は、A6063の外径加工とは何か、どのように... -

【2023年最新】A2017を使った外径旋盤加工のコツとは?

2023年最新のA2017を使った外径旋盤加工について知りたいですか?外径旋盤加工は工業製品の製造において重要な役割を果たします。しかし、A2017を使った加工方法には独自のコツがあります。この記事では、A2017を使った外径旋盤加工のコツについて詳しく解... -

A6063材質を活かす!外径旋盤加工の基本と応用テクニック

A6063材質を活かす外径旋盤加工についてご興味はありませんか?A6063はアルミニウム合金の一種で、その特性を最大限に活かすためには専門的な知識とテクニックが必要です。この記事では、A6063材質の特性を生かした外径旋盤加工の基本から応用テクニックま... -

【工業用】A2017外径旋盤加工で高精度を実現する方法

こんにちは、工業用金属加工の世界へようこそ。A2017の外径旋盤加工は、高精度を実現するための重要なテクニックです。本記事では、A2017の外径旋盤加工に焦点を当て、その方法やポイントについて明快に解説していきます。A2017を使用した加工に興味がある... -

【旋盤加工初心者向け】A2017での外径加工の技術ポイント

旋盤加工とは一体何でしょうか?特に、A2017での外径加工に興味をお持ちの初心者の方々にとって、その技術ポイントを知ることは重要です。本記事では、A2017を使用した外径加工の基本的な手法や技術ポイントについて解説していきます。旋盤加工に興味をお... -

【プロ技】A2017アルミ合金の外径旋盤加工ガイド

今日のテーマは「A2017アルミ合金の外径旋盤加工ガイド」です。A2017とは一体何なのでしょうか?そして外径旋盤加工とはどのようなものなのでしょうか?この記事では、A2017アルミ合金の特性や外径旋盤加工の基本から応用まで、幅広く解説していきます。A2... -

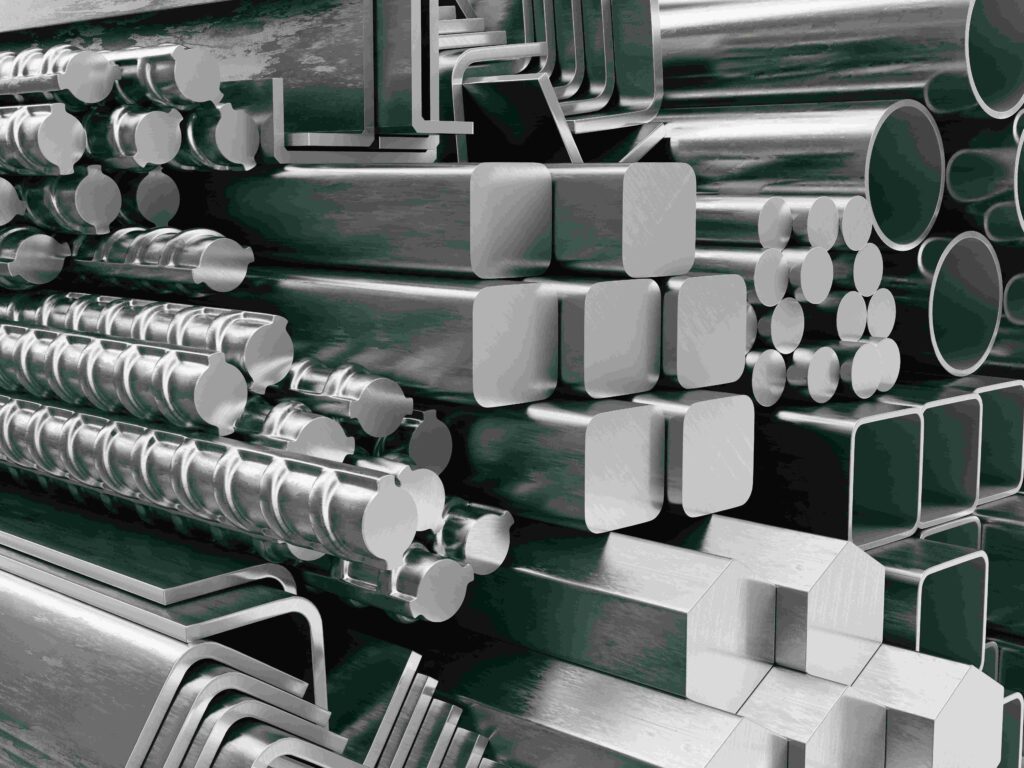

外径旋盤加工のA2017素材:業界標準から上を目指す方法

外径旋盤加工においてA2017素材は、その耐食性や機械的性質から幅広い用途に利用されています。本記事では、業界標準を超える高品質な外径旋盤加工を目指す方々に向けて、A2017素材の特徴や加工方法について詳しく解説します。A2017素材を活用した独自の製... -

A2017の外径旋盤加工:精度を高めるためのテクニックとコツ

外径旋盤加工は、金属加工において非常に重要な工程の一つです。特にA2017という素材においては、その高い精度が求められます。本記事では、A2017の外径旋盤加工において精度を高めるためのテクニックやコツについて、詳細に解説していきます。金属加工に... -

A2017素材の外径旋盤加工における注意点とは?徹底解説!

A2017素材の外径旋盤加工についてご存知ですか?外径旋盤加工は、機械加工の中でも重要な工程の一つですが、特にA2017素材の場合は注意が必要です。この記事では、A2017素材を使用した外径旋盤加工における注意点や具体的な解説を、徹底的にご紹介していき... -

A2017外径旋盤加工マニュアル:品質向上のための基本手順

A2017外径旋盤加工マニュアル:品質向上のための基本手順についてご紹介します。このマニュアルは、外径旋盤加工における品質向上を目指す方々に役立つ基本手順を解説しています。外径旋盤加工の基本手順や品質向上のポイントについて知りたい方は、ぜひこ...