コラム column

知っておきたい!アルミニウムの質別記号とその分類

「アルミニウムについてもっと知りたいけれど、その質別記号や種類が多すぎて混乱している……」そんな悩みを抱えている方はいませんか?本記事では、アルミニウムの質別記号やその分類について、わかりやすく解説します。

アルミニウムは軽量で耐食性に優れ、様々な産業で活用されています。しかし、その特性や用途に応じて、数多くの種類が存在することを知っていますか?質別記号は、どのアルミニウムがどのような特性を持っているかを示す大切な情報です。自分に適したアルミニウムを選ぶためには、まずこれらの基本を理解することが重要です。

このガイドでは、アルミニウムの質別記号の意味、各種類の特徴、そして実際の使用例を詳しくご紹介します。あなたのアルミニウム選びに役立つ知識を身につけ、より良い選択をするための手助けとなれば幸いです。さあ、一緒にアルミニウムの世界を探求していきましょう!

アルミニウム 質別記号 種類 解説

アルミニウム合金の基本知識

- アルミニウム合金は、純度の高いアルミニウムに他の金属を加えたもので、特性を向上させるために利用されます。主に銅、マグネシウム、シリコン、マンガンなどが含まれることが多く、それぞれの金属が合金の性質に影響を与えます。

- 合金の番号によって、成分や用途が分類されており、アルミニウム合金は主に「シリーズ番号」で識別されます。例えば、1000シリーズは純アルミニウム、2000シリーズは銅を主成分とする合金、3000シリーズはマンガンが主成分です。

アルミニウムの質別記号とは

- 質別記号は、アルミニウムの合金を示す番号や符号で、合金の組成や特性、調質などの情報を表します。たとえば、A6061-T6という表記では、6061が合金の種類、T6が熱処理状態(調質)を示します。

- 質別記号の構成:

- 数字部分: 合金の主要成分を示す番号。アルミニウム合金は番号ごとにその成分や性質が異なります。

- アルファベット部分: 熱処理や加工状態を示す符号(T表示)。

- 調質記号: 加工や熱処理方法による性質の状態を表します。

アルミニウム合金の調質について

- 調質は、合金の機械的性質を向上させるための処理方法です。これには、熱処理(焼なまし、焼入れ、焼戻し)や冷間加工(引き抜き、押出し)などが含まれます。

- 調質後、合金はその特性が変わり、強度、耐食性、加工性などが改善されます。アルミニウム合金の調質には主に次の方法があり、それぞれの処理方法に応じて、合金の強度や硬度が増加します。

アルミニウム 質別記号 種類 解説:熱処理の種類

アルミニウムの熱処理方法

- 焼なまし: アルミニウムを高温に加熱し、ゆっくりと冷却して、内的応力を減少させ、柔軟性を増します。これにより、加工がしやすくなります。

- 焼入れ: 高温で加熱し、急速に冷却することで、強度や硬度を増加させます。これにより、合金がより強靭になります。

- 焼戻し: 焼入れ後、再度加熱して冷却し、硬さを適切に調整することで、脆性を低減し、機械的性質を最適化します。

各熱処理の特徴と用途

- 焼なまし:

- 特徴: 柔らかくなる、内的応力が解消される。

- 用途: 加工しやすさが求められる場面で使用される。

- 焼入れ:

- 特徴: 強度と硬度が増加、靭性が低下する可能性あり。

- 用途: 高強度が求められる部品、例えば航空機の部品や構造材などで利用。

- 焼戻し:

- 特徴: 焼入れ後の脆さを減少させ、強度と靭性のバランスを取る。

- 用途: 機械的強度が必要な部品の最終調整。

熱処理による性質の変化

耐食性の向上: 熱処理後に形成される酸化膜が強化され、耐食性が改善されることがあります。

強度の向上: 焼入れによって、アルミニウム合金の引張強度や硬度が増加し、使用条件に応じた強度が提供されます。

延性と靭性の調整: 焼戻しによって、強度を保ちながら延性や靭性を調整し、過度に脆くならないようにします。

アルミニウム 質別記号 種類 解説:合金の選び方

アルミニウム合金の選定基準

- 目的に応じた強度: 使用する環境における強度要求に基づいて合金を選定します。例えば、航空機や自動車などの高強度が求められる用途には、特に強度の高い合金(2000シリーズや7000シリーズ)が選ばれます。

- 耐食性: 耐食性が重要な場合は、海水環境などでの使用を想定して、3000シリーズや5000シリーズなど、マグネシウムを主成分とした合金が適しています。

- 加工性: 加工が容易な合金が必要な場合、1000シリーズや6000シリーズ(特に6061)は、優れた加工性とバランスの取れた性能を持っています。

- コスト: 一般的に、合金の成分が複雑なほどコストが高くなるため、コストパフォーマンスを考慮することも選定基準に含まれます。

用途別のアルミニウム合金

- 自動車: 軽量化が求められる自動車産業では、6061などの中程度の強度を持ちながら良好な加工性を誇る合金が多く使われます。

- 航空機: 高強度かつ耐食性に優れた2000シリーズ(特に2024)や7000シリーズ(7075)などが航空機の構造材に使用されます。

- 建築: 建築材料には、耐食性に優れ、加工が容易な5000シリーズ(特に5052)が多く使用されます。

- 電子機器: 軽量化と耐食性が求められる電子機器では、6000シリーズ(6061や6063)が一般的に使用されます。

機械部品に適したアルミニウム合金

- 強度: 機械部品には、強度が必要な場合が多く、7075や2024のような高強度合金が適しています。

- 耐摩耗性: 高い耐摩耗性を求められる場合には、硬質アルマイト処理を施した7075や2011などが有効です。

- 耐食性: 海上環境や化学薬品が触れる場所で使用される部品には、耐食性に優れた5000シリーズ(5052や5083)や6000シリーズが選ばれます。

アルミニウム 質別記号 種類 解説:専門知識の深化

アルミニウムの物理的特性

- 密度: アルミニウムは非常に軽い金属で、密度は約2.7 g/cm³であり、鋼鉄に比べて約1/3の軽さです。この特性が、航空機や自動車など軽量化が求められる分野での使用を促進しています。

- 熱伝導性: アルミニウムは良好な熱伝導性を持ち、熱処理や冷却が必要な部品に適しています。

- 電気伝導性: アルミニウムは高い電気伝導性を持ち、電気ケーブルや配線などに広く使用されています。

- 膨張率: アルミニウムは比較的高い膨張率を持つため、温度変化に敏感な用途には注意が必要です。

アルミニウムの化学的特性

熱安定性: 高温に対しても比較的安定しており、600℃程度までは機械的性質を維持しますが、より高温では強度が低下します。

耐食性: アルミニウムは、酸化アルミニウムの薄い膜が自然に形成されることで耐食性を持ちます。この膜は薄くて強力で、アルミニウムが腐食するのを防ぎます。

反応性: アルミニウムは非常に反応性が高い金属であり、酸やアルカリと反応します。しかし、酸化膜がこの反応を抑えるため、通常の環境下では安定しています。

まとめ

アルミニウムの質別記号は、主にJIS(日本工業規格)やISO(国際標準化機構)で定められています。代表的な分類には、純アルミニウム(1000系)や合金(2000系、6000系など)があり、それぞれ特性や用途が異なります。正しい質別記号の理解は、適切な材料選定に不可欠です。

アルマイト処理とは?詳しく解説するそのプロセスと効果

「アルマイト処理って一体何なのだろう?どうして必要なのか?」と疑問を抱えているあなたへ、この記事はその答えを提供します。アルマイト処理は、金属製品の表面を保護し、美しさや耐久性を向上させるための重要な技術です。この技術は、日常の生活の中で多くの製品に利用されていますが、その詳細やプロセスについては意外と知られていないのが現状です。

もし、あなたが金属の加工や製品作りに興味があり、「アルマイト処理の基本を知りたい」「その効果や利点は何か?」と考えているなら、このガイドは必見です。アルマイト処理の実際のプロセス、どのようにして製品に効果をもたらすのか、そしてその応用例について詳しく解説します。これを読んで、アルマイト処理の魅力を深く理解し、あなた自身のプロジェクトに役立ててみませんか?

アルマイト処理とは?

アルマイト処理の基本的な知識

- アルマイト処理は、アルミニウムやその合金に対して酸化皮膜を形成する電解処理の一種です。この処理により、アルミニウムの表面に硬い酸化膜(アルマイト膜)が生成され、耐食性や耐摩耗性が向上します。

- アルマイト処理は、電解槽でアルミニウムを酸性溶液中に浸し、電流を流すことで酸化反応を起こさせます。この過程で、アルミニウム表面に非常に硬い酸化膜が形成されます。

アルマイト処理の概要

- アルマイト膜は、耐食性、耐摩耗性、電気絶縁性などを向上させるために使用されます。さらに、膜の厚さや色を調整することで、装飾的な仕上がりも可能です。

- 用途としては、航空機部品、機械部品、家庭用品、自動車部品など、広範囲にわたります。

アルマイト処理のメリットとデメリット

アルマイト処理のメリット

- 耐食性の向上: アルマイト膜は、アルミニウムの表面を保護し、酸や塩水などに対する耐食性を大幅に向上させます。

- 耐摩耗性: 処理された表面は非常に硬く、摩耗に強いため、長期的に使用される部品に適しています。

- 美観: 色を加えることができ、装飾的な用途にも対応可能です。

- 電気絶縁性: 高い絶縁性を持ち、電気機器や電子機器の部品に有効です。

アルマイト処理のデメリット

表面の硬さ: 高い硬度を持つため、アルミニウムの加工や後処理が難しくなることがあります。

コストがかかる: 処理には専用の設備と時間が必要で、コストが高くなることがあります。

薄膜の場合の耐久性: 膜厚が薄い場合、耐久性が低くなる可能性があり、過酷な環境での使用には不向きです。

アルマイト処理の具体的な工程

アルマイト処理の準備

- 材料の洗浄: アルミニウム表面に付着した油脂や汚れを除去するために、洗浄が行われます。これにより、均一でしっかりとした酸化膜が形成されます。

- 表面の研磨: 処理前に表面を研磨して、汚れや傷を取り除き、より滑らかな表面を作ります。

- 前処理: 必要に応じてアルミニウムの表面を酸でエッチングしたり、特定の処理を加えて、アルマイト膜が良好に形成されるようにします。

アルマイト処理の実施

- 電解処理: アルミニウムを電解槽に入れ、酸性溶液(通常は硫酸)中で電流を流します。この過程で、アルミニウム表面に酸化膜が生成されます。

- 膜厚の調整: アルマイト膜の厚さは、処理時間や電流の強度によって調整できます。用途に応じて、薄い膜から厚い膜まで調整可能です。

アルマイト処理後の仕上げ

- 水洗浄: アルマイト処理後は、溶液に残った酸を中和させるために水で洗浄します。

- 封孔処理: 酸化膜を安定させ、耐食性を高めるために封孔処理が行われます。これにより、酸化膜の微細な穴が閉じ、膜がより耐久性を持つようになります。

- 色付け(オプション): アルマイト膜は色を加えることができ、装飾的な用途にも対応可能です。色付け後にさらに封孔処理が行われることが多いです。

アルマイト加工について初心者でもわかる情報

アルマイト加工の基本概念

- アルマイト加工は、アルミニウムを酸化させて表面に保護膜を形成するプロセスです。この膜は非常に硬く、耐食性に優れ、また色をつけることもできるため、装飾的な側面も持ちます。

- このプロセスにより、アルミニウムは耐摩耗性や耐食性が大きく向上し、航空機や自動車、家電製品などに広く利用されます。

アルマイト加工の用途

機械的特性が求められる部品: 摩耗や擦れに強い表面が必要な機械部品、または熱伝導性を保ちながら保護膜を形成したい場合にも使用されます。

耐食性が求められる部品: アルマイト処理は、海洋環境や高湿度環境、化学的に過酷な状況下でも耐食性が求められる部品に最適です。

装飾的用途: アルマイト加工は、金属の表面に色を加えることができ、例えば高級なデザインを施した製品や家具などに利用されます。

まとめ

アルマイト処理は、アルミニウム表面に酸化皮膜を形成する電解化学的プロセスです。この処理により、耐腐食性や耐摩耗性が向上し、外観も美しくなります。主に航空機や自動車、電子機器などで使用され、色付けも可能です。アルマイト処理は、アルミニウムの性能を引き出し、長寿命化を図る重要な技術です。

B1およびB2アルマイトとは?その特徴と効果を徹底解説

「アルマイト加工について知りたいけれど、B1やB2の違いがわからない…」そんなお悩みを抱えている方はいませんか?アルマイト処理は、金属素材に美しさと耐久性を与える重要な技術ですが、その中でも特に注目を集めているのがB1とB2のアルマイトです。

このガイドでは、B1およびB2アルマイトとは何か、どんな特徴を持ち、どのような効果があるのかを詳しく解説します。また、アルマイトの実用例や、選び方についても触れていきますので、これからアルマイト加工を考えている方や、興味を持っている方にとって必見の内容となっています。

金属の美しさと機能性を両立させたい方、またその特徴を深く理解したい方は、ぜひこの記事を最後までお読みください。アルマイトの魅力を余すところなくお届けし、あなたの製品選びの助けとなる情報を提供いたします。

B1 B2アルマイトとは

アルマイト処理の基本概念

アルマイト処理は、アルミニウムの表面に酸化皮膜を形成させる電解酸化処理の一種で、主に以下の目的で行われます:

- 耐食性の向上: 酸化皮膜がアルミニウムを外部環境から保護します。

- 耐摩耗性の向上: 硬い酸化膜が表面を保護し、摩耗に強くなります。

- 装飾性: 色素を含ませることによって、視覚的な効果を得ることができます。

B1とB2の違い

B1とB2アルマイトは、アルマイト処理の種類において、酸化皮膜の厚さや処理方法が異なります:

- B1アルマイト:

- 軽度の酸化皮膜を形成します。

- 主に装飾目的や軽度の耐食性が求められる場合に使用されます。

- 比較的薄い膜厚で、色素を加えることが多いです。

- B2アルマイト:

- より厚い酸化皮膜を形成します。

- 高い耐食性や耐摩耗性が要求される場合に使用されます。

- 産業用途や耐久性が求められる部分に利用されます。

B1 B2アルマイトのプロセス

アルマイト処理の手順

- 前処理:

- アルミニウムの表面を清浄にし、油分や汚れを取り除くために洗浄を行います。

- 必要に応じて表面の微細な不純物を取り除くため、軽く研磨します。

- 電解酸化:

- アルミニウムを酸性の電解質(硫酸など)に浸し、直流電流を流します。

- 電流の流れによりアルミニウム表面に酸化皮膜が形成されます。

- B1とB2の違いは、処理時間と電流密度によって膜厚が調整されます。

- 後処理:

- 処理後の酸化皮膜は水分を含んでいるため、熱処理や化学的処理を行い、膜を安定させます。

使用する材料と設備

冷却設備: 処理中の温度が上がるため、冷却装置が必要です。

酸化剤: 硫酸、オルトリン酸、または有機酸などが使用されます。

電源: 定電流・定電圧の直流電源が必要です。

槽: 大きな槽が必要で、温度や電流密度の管理が行える設備が求められます。

B1 B2アルマイトの特性と利点

耐食性と耐摩耗性

- B1アルマイト:

- 軽度の酸化皮膜が形成されるため、日常的な使用での耐食性が向上しますが、過酷な環境では限界があります。

- 薄い膜厚であるため、耐摩耗性はやや劣ることがありますが、装飾的な目的や軽い使用には十分な保護機能を発揮します。

- B2アルマイト:

- より厚い酸化皮膜を形成するため、高い耐食性が得られ、特に厳しい環境下での使用に適しています。

- 薄い膜を超えて、耐摩耗性にも優れ、機械的な耐久性が重要な部品に使用されます。

美観と色彩の選択肢

- B1アルマイト:

- 美観的な目的で使用されることが多く、色素を加えた酸化膜が発色することで、デザイン性が高い製品が可能になります。

- 色調は豊富で、装飾的なデザインが求められる製品に最適です。

- B2アルマイト:

- 美観を追求する場合でも、色彩の選択肢が広がりますが、より重視されるのは耐久性です。

- 色の選択肢がある一方で、色素添加が薄膜ほど目立ちにくく、主に耐久性が重視されます。

B1 B2アルマイトが必要な場面

工業用途におけるアルマイト処理

B1アルマイト:

装飾的な用途で使用されることが多いです。例えば、家庭用品やエレクトロニクス製品、内装部品において美観が求められる場合に最適です。

軽い耐食性が求められる製品に使用され、製品の外観が重要視される場面に向いています。

B2アルマイト:

産業用途や厳しい環境での使用が求められる場合に最適です。航空機の部品や自動車部品、機械部品など、高い耐摩耗性や耐食性が要求される製品に使用されます。

特に外部環境からの過酷な影響を受ける機械部品や建材に使用されます。

まとめ

B1およびB2アルマイトは、アルミニウムの表面処理技術で、耐食性や耐摩耗性を向上させる効果があります。B1は主に装飾的な用途に適し、B2は機械的強度を重視した仕上げに使われます。これにより、製品の寿命が延び、見た目も美しく保たれます。

アルミニウムの基礎知識:種類と特徴を徹底解説

皆さんは「アルミニウムについて知りたいけれど、どこから手をつければいいのか分からない」と感じていませんか?そんなあなたのために、「アルミニウムの基礎知識:種類と特徴を徹底解説」というガイドを用意しました。

この記事は、以下のような方にぴったりです。

- アルミニウムとは何か、その特性や利点について理解したい。

- 様々な種類のアルミニウムとその用途を知りたい。

- アルミニウムの加工性について、より詳しく学びたい。

現代の様々な産業において、アルミニウムは非常に重要な素材です。軽量かつ耐久性に優れ、加工も容易なため、建材から家電製品、さらには航空機に至るまで、幅広い領域で使用されています。このため、アルミニウムに関する基礎知識を身につけることは、技術者やデザイナーにとって不可欠です。

この記事では、アルミニウムの基礎知識から種類、加工性までを詳しく解説し、あなたがアルミニウムの世界に一歩踏み出せる手助けをします。さあ、一緒に新しい知識を深めていきましょう!

アルミニウム 基礎知識 種類 加工性の概要

アルミニウムとは

アルミニウムは、軽量で耐食性に優れた金属で、広く使用されている材料です。化学記号はAlで、地球上で最も豊富に存在する金属元素の一つです。純度が高いものから合金に至るまで、様々な形態で利用されています。

アルミニウムの種類

アルミニウムは、主に以下の2種類に分けられます:

- 純アルミニウム: 高い導電性と耐食性を持ちますが、機械的強度が比較的低い特徴があります。

- アルミニウム合金: 他の金属(銅、マグネシウム、シリコンなど)を含んでおり、強度や耐熱性、耐腐食性が向上しています。合金の種類により、用途が広がります。

アルミニウムの特性

アルミニウムは以下の特徴を持ちます:

- 軽量性: 密度が低いため、軽量な材料として使用されます。

- 耐食性: 表面に酸化皮膜が形成されるため、腐食に強い。

- 加工性: 鍛造、切削、溶接など、さまざまな加工が容易に行える。

- 熱伝導性: 熱伝導性が高いため、冷却用途にも適しています。

アルミニウム 基礎知識 加工性の理解

アルミニウムの加工方法

アルミニウムはその優れた加工性により、以下の方法で処理することができます:

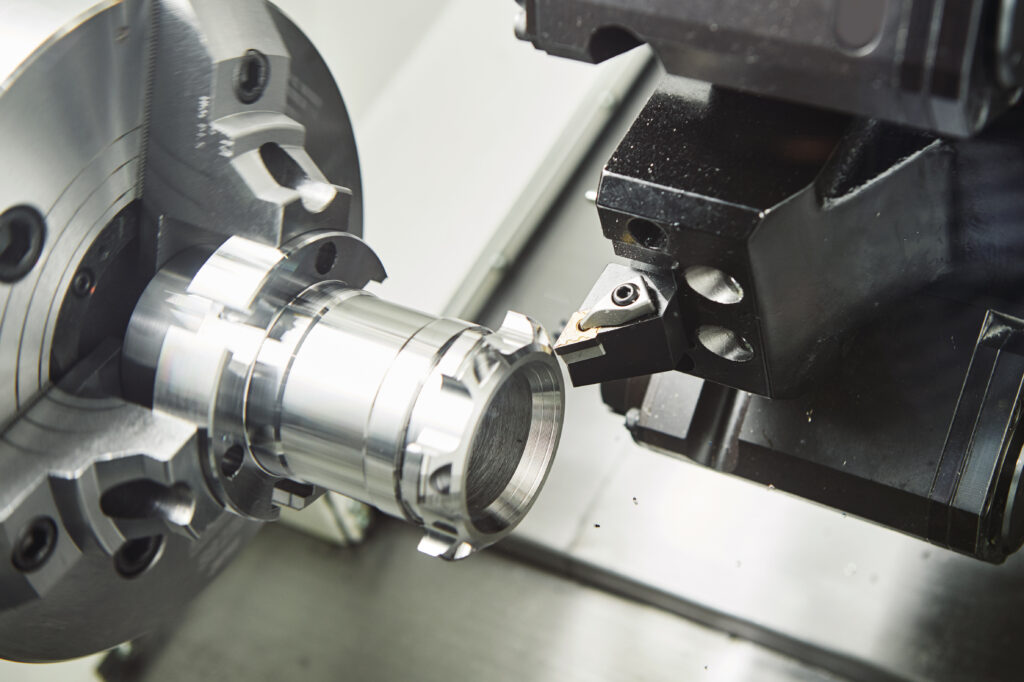

- 切削加工: フライス盤や旋盤を使用して精密な形状を加工します。

- 圧延加工: アルミニウムを圧力で薄く延ばし、シートやフィルムに加工します。

- 鋳造: 高温でアルミニウムを溶かし、型に流し込んで成型します。

- 押出し加工: 高温で押し出して連続的な形状を作ります。

加工の種類とその特徴

- 機械加工: 高精度の部品加工に使用され、特に精密機械や航空機部品に多く用いられます。

- 冷間加工: 常温でアルミニウムを加工し、形状を変更します。部品の強度を高めることが可能です。

- 熱間加工: 加熱して柔らかくしたアルミニウムを加工する方法で、特に鍛造や圧延で使用されます。

加工性のメリットとデメリット

メリット:

- 優れた加工性: 軽量で柔軟性があり、多様な加工方法に対応できる。

- 高い耐食性: 加工後でも、酸化皮膜が自動的に形成されるため、耐食性が維持される。

- 良好な機械的特性: 合金を選ぶことで、強度や靭性を調整可能。

デメリット:

摩耗しやすい: 純アルミニウムは硬さが低いため、摩耗に弱い。

比較的高いコスト: 他の金属と比べて、特に合金タイプは製造コストが高くなることがある。

熱処理による変形: 高温で加工する場合、部品が変形する可能性がある。

アルミニウムの特性と加工への影響

アルミニウムの物理的特性

アルミニウムは以下のような物理的特性を持っています:

- 軽量性: 密度が2.7g/cm³と軽く、重量が重要な用途に適しています。

- 耐食性: 表面に酸化皮膜が形成され、腐食に対して強い。

- 良好な熱伝導性: 熱を効率よく伝えるため、冷却機器や熱交換器に多く使用されます。

- 電気伝導性: 高い電気伝導性を持ち、電気機器に使われることが多い。

- 柔軟性: 加工しやすく、薄いシートや細いワイヤーにも成形できます。

加工における特性の影響

アルミニウムの物理的特性は、その加工方法に直接影響を与えます:

- 軽量性: 加工が容易で、機械加工や圧延など多様な方法で形状を作成できます。

- 耐食性: 加工後も表面の酸化膜が保護膜として機能し、耐腐食性が維持されますが、表面処理が必要な場合もあります。

- 熱伝導性: 加熱・冷却を繰り返す加工において、熱が均等に伝わりやすいため、安定した品質の製品が作成可能です。

- 加工性: 純アルミニウムは柔らかいため、切削や圧延加工が容易ですが、強度を必要とする場合は合金を使用することが一般的です。

特性を活かした加工事例

アルミニウムの特性を活かした加工事例には以下が含まれます:

- 航空機の部品: 軽量性と強度を活かし、アルミニウム合金が航空機の構造部品に使用されています。

- 自動車の部品: 熱伝導性と軽量性を活かし、エンジン部品や冷却システムの構造部品に使われます。

- 電子機器の放熱板: 高い熱伝導性を活かし、電子機器の放熱板やヒートシンクに使用されます。

アルミニウムを使用する際の注意点

使用時のポイント

- 適切な合金選択: 用途に応じて、純アルミニウムと合金を選択します。耐食性や強度が求められる場合は、合金が適しています。

- 表面処理: 耐食性を向上させるため、陽極酸化処理やアルマイト処理を行うことが多いです。

環境への配慮

- リサイクル: アルミニウムはリサイクルが容易で、エネルギー消費を抑えるためにリサイクルが推奨されます。

- 製造過程での排出物: 製造過程におけるCO2排出や廃棄物の処理には配慮が必要です。

安全性に関する注意事項

化学薬品の使用: アルミニウムの表面処理時に使用される化学薬品(酸やアルカリ)の取り扱いには十分な注意が必要です。

加工中の安全: 加熱や切削を行う際、アルミニウム粉塵や高温での作業が発生するため、適切な安全対策(換気や防護具の使用)が必要です。

まとめ

アルミニウムは軽量で耐腐食性に優れた金属で、主に工業用や建材として広く利用されています。代表的な種類には、純アルミニウムや合金があり、それぞれ強度や加工性が異なります。特に航空機や自動車産業での使用が目立ち、リサイクル性の高さも魅力です。アルミニウムの特性を理解することで、適切な用途に応じた選択が可能になります。

アルマイト膜厚の基礎知識とその重要性とは?

「アルマイト膜厚について知りたいけれど、どこから手をつければいいのか……」こんな悩みを抱えている方へ、今回は「アルマイト膜厚の基礎知識とその重要性」を解説します。

アルマイト処理は、軽金属の耐食性や強度を高めるために欠かせない技術ですが、その膜厚が製品の性能にどれほど影響を与えるかは意外と知られていません。では、膜厚が薄い場合と厚い場合では何が違うのか、どのように選ぶべきなのか、気になるポイントを一つ一つ掘り下げていきます。

このガイドを通じて、

- アルマイトとは何か?

- なぜ膜厚が重要なのか?

- どのように適切な膜厚を選ぶべきか?

これらの疑問にお答えし、アルマイト膜厚についての理解を深めるお手伝いをします。製品製造や加工業界での理解が一層深まると共に、より優れたものづくりに繋がることでしょう。それでは、一緒にこの重要なテーマに迫っていきましょう。

アルマイト 膜厚の基礎知識

アルマイト処理とは

アルマイト処理は、アルミニウムの表面に酸化アルミニウム(Al₂O₃)膜を生成する電解処理です。この膜は非常に硬く、耐摩耗性や耐食性を向上させ、アルミニウムの保護に役立ちます。アルマイト膜は金属の表面に化学的および物理的特性を付与し、装飾用途にも使用されます。

アルマイト 膜厚の重要性

アルマイト膜の厚さは、処理された製品の耐久性、耐食性、外観などに大きな影響を与えます。膜が薄いと十分な保護効果が得られず、逆に厚すぎると製品の性能やコストに影響を及ぼす可能性があります。そのため、アルマイト処理における膜厚の適切な管理は非常に重要です。

アルマイト 膜厚の適切な範囲

一般的な膜厚の基準

アルマイト処理における一般的な膜厚は、用途や必要な特性に応じて異なります。通常、以下の基準が設けられています:

- 装飾用アルマイト: 膜厚は約5〜25μm程度で、外観や軽度な耐摩耗性を重視します。

- 耐食性重視のアルマイト: 膜厚は約25〜50μm程度で、優れた耐食性を求められる環境に適しています。

用途別の膜厚の推奨値

- 自動車部品: 膜厚は約25〜50μmで、耐摩耗性と耐食性を兼ね備えた膜が求められます。

- 航空機部品: 膜厚は約50〜100μmで、強い耐摩耗性と高い耐食性が必要です。

- 装飾用途: 膜厚は約5〜15μmで、美観が重視されます。

硬質アルマイト 膜厚の詳細

硬質アルマイトの特徴

硬質アルマイトは、通常のアルマイト処理に比べてより厚く、硬い酸化アルミニウム膜を形成する処理です。この膜は非常に高い耐摩耗性と耐食性を持ち、厳しい環境下で使用される部品に適しています。硬質アルマイトは、特に機械部品や自動車、航空機産業で広く使用されています。

硬質アルマイトの膜厚と性能

硬質アルマイト膜の厚さは、通常50μmから200μm程度で、膜が厚くなるほど耐摩耗性や耐食性が向上します。膜厚が増すことで、以下の性能が向上します:

強度: 厚い膜は、物理的な衝撃に対しても耐久性が向上します。

耐摩耗性: 膜厚が増すことで摩擦による劣化に強くなります。

耐食性: 厚い膜は化学薬品や湿気から製品を保護し、腐食のリスクを低減します。

アルミニウムの陽極酸化プロセス

陽極酸化の基本的な流れ

アルミニウムの陽極酸化プロセスは、アルミニウムを電解液中で電流を通すことによって酸化膜を形成する方法です。基本的な流れは以下の通りです:

- 前処理: アルミニウム表面を清浄にするため、酸やアルカリで洗浄します。これにより、表面の汚れや酸化物が取り除かれ、均一な酸化膜が形成されやすくなります。

- 電解酸化: アルミニウムを電解液(通常は硫酸溶液)に浸し、直流電流を通します。これにより、アルミニウム表面に酸化膜(アルマイト膜)が生成されます。

- 後処理: 酸化膜を強化するため、膜を硬化させるために熱処理を行うことがあります。また、色付け処理や封孔処理を行い、膜の耐久性や外観を向上させます。

膜厚に影響を与える要因

アルミニウムの陽極酸化による膜厚は、以下の要因によって影響を受けます:

- 電流密度: 高い電流密度で処理すると、膜厚は厚くなります。逆に低い電流密度では薄くなります。

- 電解液の温度: 高温環境下での酸化処理は、膜厚を速く生成します。ただし、温度が高すぎると膜が不均一になり、品質に影響を及ぼすことがあります。

- 処理時間: 処理時間を長くすることで、酸化膜は厚くなります。ただし、過剰な処理は膜の密度を下げ、膜の強度を弱める場合があります。

- 電解液の濃度: 酸やアルカリの濃度が高いほど、膜が厚くなる傾向があります。

アルマイト 膜厚の測定方法

測定機器の種類

アルマイト膜厚の測定には、以下の機器が一般的に使用されます:

- コーティング膜厚計: 測定対象の表面に接触して膜厚を測定する機器で、磁気的または渦電流方式で測定します。

- 顕微鏡: 薄い膜の厚さを正確に測定するために使用される場合があります。特に小さなサンプルや特定の部分で詳細な測定が求められる場合に適しています。

- X線膜厚計: 薄膜において、X線を利用して膜厚を非接触で測定する方法です。精度が高く、特に非常に薄い膜の測定に適しています。

測定手順と注意点

- 測定手順:

- 測定面を清潔に保ち、測定機器を準備します。

- コーティング膜厚計を使用して、対象部位の膜厚を測定します。

- 測定値を記録し、必要に応じて複数の位置で測定して平均値を求めます。

特に薄膜の場合、測定機器の精度が重要となるため、選定には慎重を期する必要があります。

注意点:

測定面が汚れていないか、他の物質が付着していないかを確認することが重要です。

同一条件で複数回測定し、平均値を算出することで誤差を減らします。

測定器具の定期的なキャリブレーションが必要です。

まとめ

アルマイト膜厚は、アルミニウム表面に形成される酸化膜の厚さで、耐食性や耐摩耗性を向上させる重要な要素です。膜厚が適切であることは、製品の寿命や性能に直結し、特に航空機や自動車などの産業で重要です。膜厚管理は品質保証に欠かせないプロセスです。

シュウ酸アルマイトと硫酸アルマイトを徹底比較!用途や特性の違い

あなたは、「シュウ酸アルマイトと硫酸アルマイトの違いが知りたいけれど、どこから調べれば良いのか分からない…」という悩みを抱えていませんか?そのために、ここでは「シュウ酸アルマイトと硫酸アルマイトを徹底比較!」というテーマで解説します。

この記事は、以下のような方に向けています。

- シュウ酸アルマイトと硫酸アルマイトの基本的な特性や用途を理解したい。

- それぞれのアルマイト処理がどのように異なるのかを知りたい。

- どちらのアルマイトが自分のプロジェクトに適しているかを判断したい。

アルミニウムの表面処理技術として注目を集めるシュウ酸アルマイトと硫酸アルマイトは、それぞれ異なる特性を持ち、用途も多岐にわたります。本記事では、この2つのアルマイト処理の違いや、それぞれの利点を詳しく説明し、あなたが適切な選択をできるようサポートします。ぜひ最後までお付き合いください。

シュウ酸アルマイトと硫酸アルマイトの選択基準

シュウ酸アルマイトの特徴

シュウ酸アルマイトは、酸化膜の表面に特有の密度と硬度を持ち、耐摩耗性と耐食性に優れています。以下が特徴です:

- 耐摩耗性: 硫酸アルマイトよりも硬く、摩擦による劣化に強いです。

- 高耐食性: 塩水や化学薬品に対する耐性が強化されています。

- 優れた外観: 色調が透明または多様な色を持ち、装飾性が高い。

硫酸アルマイトの特徴

硫酸アルマイトは、酸化膜の形成が比較的簡便で、均一な膜厚を確保しやすいです。特徴は以下の通りです:

- コスト効率: シュウ酸アルマイトに比べ、処理が簡単でコストが低いため、広範な用途に使用されます。

- 均一な膜厚: 膜厚の均一性が良好で、量産に向いています。

- 良好な耐食性: 日常的な環境での耐食性が優れていますが、シュウ酸アルマイトに比べると劣ります。

選択時のポイント

シュウ酸アルマイトと硫酸アルマイトを選択する際のポイント:

- 耐摩耗性と外観の重要性: 高い耐摩耗性と外観を重視する場合、シュウ酸アルマイトを選びます。

- コストと量産: コストや量産性を重視する場合は硫酸アルマイトを選択します。

- 使用環境: 使用環境に応じて、耐食性が重要であればシュウ酸アルマイト、日常的な環境であれば硫酸アルマイトが適しています。

硫酸硬質アルマイトとシュウ酸硬質アルマイトの適用範囲の違い

硫酸硬質アルマイトの適用範囲

硫酸硬質アルマイトは、耐摩耗性が重要な機械部品や航空機部品に適用されます。以下の用途があります:

- 機械部品: 高い耐摩耗性が求められる部品に最適です。

- 航空機部品: 軽量で強度が求められる部品に使用されます。

- 車両部品: 自動車や重機の部品にも適しています。

シュウ酸硬質アルマイトの適用範囲

シュウ酸硬質アルマイトは、さらに高い耐摩耗性と耐食性を要求される場面に適しています:

- 化学産業部品: 強い酸性環境に晒される部品に使用されます。

- 海洋産業部品: 高耐食性が求められる海洋環境での使用に最適です。

- 精密機器: 微細な部品で高精度が必要な場合に使用されます。

適用範囲の比較

- 耐食性: シュウ酸硬質アルマイトが硫酸硬質アルマイトより優れた耐食性を発揮します。

- 耐摩耗性: 両者は高い耐摩耗性を有しますが、シュウ酸硬質アルマイトの方がさらに優れた耐摩耗性を誇ります。

- コストと処理難易度: 硫酸硬質アルマイトは処理が簡便でコストも低いですが、シュウ酸硬質アルマイトはより高い精度と性能を要求されます。

アルマイト処理の耐食性に関する情報

耐食性のメカニズム

アルマイト処理による耐食性の向上は、酸化アルミニウム(Al₂O₃)の硬い膜が形成されることによります。この膜はアルミニウム表面に密着しており、化学反応から保護するため、外部の化学物質や酸、塩分からアルミニウムを守ります。

硫酸アルマイトとシュウ酸アルマイトの耐食性比較

硫酸アルマイト: 硫酸アルマイトは比較的コストが低いため、日常的な使用環境での耐食性は十分ですが、シュウ酸アルマイトほど高い耐食性はありません。

シュウ酸アルマイト: 硫酸アルマイトに比べて、塩水や化学薬品に対する耐性が高く、極端な環境下でも長期間耐えることができます。

アルマイト処理のクラックの原因と対策

クラックの原因

アルマイト処理におけるクラックは、いくつかの要因に起因することがあります。主な原因は以下の通りです:

- 過度な温度変化: アルマイト処理中に急激な温度変化が加わると、膜に内部応力が生じ、クラックが発生することがあります。

- 膜厚の不均一性: 処理中に膜が均一に形成されないと、膜の薄い部分で応力が集中し、クラックが発生します。

- 不適切な電流密度: 電流密度が適切でない場合、膜の成長が不均一になり、表面に亀裂が生じやすくなります。

- アルミニウムの合金組成: 使用するアルミニウム合金の成分や特性によって、クラックの発生リスクが変動します。特に硬い合金ではクラックが発生しやすいことがあります。

クラック防止のための対策

アルマイト処理におけるクラックを防ぐためには、以下の対策を取ることが重要です:

- 温度管理: 処理温度を適切に保ち、急激な温度変化を避けることで、膜にかかる応力を減らします。

- 均一な膜厚: 処理中に均一な膜厚を確保するために、適切な電流密度や処理時間を調整します。

- 適切な電流密度の選定: 処理時に適切な電流密度を設定することで、膜の成長が均一になり、クラックの発生を防ぎます。

- 合金の選定: 合金の成分を選定する際、クラックの発生を最小限に抑えるような材質を選ぶことが重要です。

アルマイトの基本的な原理やメリット・デメリット

アルマイト処理の原理

アルマイト処理は、アルミニウムの表面に酸化アルミニウム(Al₂O₃)膜を形成するための電解処理です。この膜は非常に硬く、耐食性に優れ、アルミニウムを保護する役割を果たします。処理は以下の原理で行われます:

- 電解酸化反応: アルミニウムを電解液中で電気を通すことによって酸化膜が形成され、膜の厚さや性能がコントロールされます。

- 膜の成長: 酸化反応により、アルミニウム表面に酸化アルミニウムの膜が生成され、その膜は耐摩耗性や耐食性を向上させます。

アルマイトのメリット

アルマイト処理には多くのメリットがあります:

- 耐食性: アルマイト膜は強力な耐食性を持ち、塩水や化学薬品に対して優れた耐性を示します。

- 耐摩耗性: 酸化膜は硬いため、摩耗や摩擦に強く、長寿命を提供します。

- 美観: 処理された表面は美しい外観を持ち、装飾的な用途にも適しています。

- 環境保護: アルマイト処理は環境に優しく、有害な化学物質を使用しないことが多いです。

アルマイトのデメリット

アルマイト処理にもデメリットがあります:

表面の脆弱性: 虎目模様(孔の開いた膜)を持つアルマイト膜は、衝撃に対して脆弱であり、破損しやすい場合があります。

コスト: 処理には特殊な設備と技術が必要なため、コストが高くなることがあります。

均一性の確保が難しい: 膜厚が均一でない場合、品質が低下する可能性があります。

まとめ

シュウ酸アルマイトと硫酸アルマイトは、アルミニウムの表面処理に用いられます。シュウ酸アルマイトは耐食性が高く、美しい外観が特徴で、主に装飾用途に適しています。一方、硫酸アルマイトは強い結合力を持ち、機械的特性が優れているため、工業用途に多く使用されます。それぞれの特性を理解し、用途に応じた選択が重要です。

シュウ酸アルマイト処理の基本知識とその利点

「シュウ酸アルマイト処理について知りたいけれど、何から始めればいいのかわからない…」そんなあなたのために、このガイドを用意しました。シュウ酸アルマイト処理は、金属に強化された耐食性や耐摩耗性を与えるための重要な技術です。この記事では、シュウ酸アルマイト処理とは何か、どのように機能するのか、その利点は何かを詳しく解説します。

もしあなたが、金属製品の品質向上や長寿命化を目指しているのであれば、シュウ酸アルマイト処理は非常に有効な手段です。それだけでなく、この処理を取り入れることで、製品の付加価値を高めることも可能です。まずは、シュウ酸アルマイト処理の基本を理解し、その利点を把握することから始めましょう。あなたの知識と技術を向上させるための第一歩がここにあります。

シュウ酸アルマイト 処理とは

シュウ酸アルマイトの基本概念

シュウ酸アルマイト(シュウ酸陽極酸化)は、アルミニウムの表面に酸化被膜を形成する処理方法の一つで、シュウ酸を用いた電解処理によって行われます。この処理は、アルミニウムの耐食性や耐摩耗性を向上させるために使用されます。シュウ酸を使用することで、従来の硫酸を使用したアルマイト処理と異なる特性を持つ被膜が形成されます。

硫酸アルマイトとの違い

- シュウ酸アルマイト: シュウ酸を使用したアルマイト処理では、形成される酸化膜は薄くて硬度が高く、耐摩耗性や耐食性に優れています。被膜の色も透明であり、装飾用途にも適しています。

- 硫酸アルマイト: 硫酸を使用した場合、形成される膜は比較的厚く、耐食性が高いものの、耐摩耗性がシュウ酸アルマイトに比べて劣る場合があります。色は通常灰色で、機能的な面での使用が多いです。

アルマイト処理の基本知識

アルマイト処理の目的

アルマイト処理の主な目的は、アルミニウムの表面に酸化膜を形成し、以下の特性を向上させることです:

- 耐食性: 酸化膜によりアルミニウムが腐食しにくくなります。

- 耐摩耗性: 表面硬度が増すため、摩擦に対する耐性が向上します。

- 装飾性: 酸化膜が透明または美しい色を呈し、装飾用として使用されます。

アルマイト処理の歴史

アルマイト処理は、20世紀初頭に開発され、特に航空機や自動車の部品など、高強度かつ耐食性が要求される用途に広く使用されるようになりました。現在では、一般的な表面処理方法として、工業製品や建築材料、家庭用品にも使用されています。

高耐食性のシュウ酸アルマイト 処理とは

高耐食性の重要性

高耐食性は、アルミニウム合金が湿度の高い環境や塩水、化学薬品にさらされる場合に重要です。シュウ酸アルマイト処理を施すことで、アルミニウムの表面に形成される酸化膜は耐食性を大幅に向上させ、長期間にわたる使用を可能にします。

高耐食性を実現する方法

シュウ酸アルマイト処理を行う際に、高耐食性を得るためには以下の方法があります:

後処理: 処理後に特定の化学物質を用いて膜を封孔(封止処理)することで、耐食性をさらに高めることができます。

処理時間の調整: 処理時間を長くすることで、酸化膜が厚くなり、耐食性が向上します。

電解液の温度調整: 温度が高いほど酸化膜の形成が早くなり、耐食性が向上する場合があります。

アルマイト加工のメリット・デメリット

メリット:耐久性と美観

アルマイト加工の主なメリットは以下の通りです:

- 耐久性: アルマイト処理を施すことで、アルミニウムの表面に酸化膜が形成され、耐摩耗性や耐食性が向上します。この膜は非常に硬く、日常的な摩擦や化学薬品に対する耐性があります。

- 美観: アルマイト処理は透明または美しい色合いを形成するため、装飾用途にも適しています。製品の外観を改善するだけでなく、色のバリエーションも豊富でデザイン性が高いです。

デメリット:コストと加工の難しさ

アルマイト処理にはいくつかのデメリットもあります:

- コスト: アルマイト処理は専門的な設備と技術が必要なため、初期コストや処理費用が高くなることがあります。

- 加工の難しさ: アルマイト処理は高度な技術が要求されるため、失敗すると品質に大きな影響を与えることがあります。特に均等な膜厚を確保するのが難しい場合があります。

アルマイト処理の原理と方法

アルマイト処理の原理

アルマイト処理は、電解液中でアルミニウムを陽極として使用し、酸化膜を形成させる電気化学的な反応です。この反応により、アルミニウムの表面に酸化アルミニウム(Al₂O₃)が形成されます。酸化膜は、アルミニウムの素材自体と同様に非常に堅牢であり、耐食性や耐摩耗性を提供します。

初心者向けのアルマイト処理方法

初心者でも行いやすいアルマイト処理方法として、以下の手順があります:

封孔処理: 処理後に膜を封止するために、水熱処理や化学処理を施すことで、膜の耐食性を高めます。

準備: アルミニウム表面を清掃し、汚れや油分を取り除きます。

電解液の準備: 硫酸やシュウ酸を使った電解液を準備します。

電解処理: アルミニウムを陽極として電解液中で通電し、酸化膜を形成します。処理時間や電圧を調整して膜の厚さをコントロールします。

まとめ

シュウ酸アルマイト処理は、アルミニウムの表面を酸化させて耐食性や耐摩耗性を向上させる技術です。この処理により、アルミニウム製品は美しい外観を保ちながら、強度や耐久性が増します。また、環境に優しいプロセスであり、さまざまな色付けも可能です。

純アルミニウムと合金の違いとは?基礎から学ぶ材料の知識

「純アルミニウムって何?合金との違いは?」と、材料について疑問を感じたことはありませんか?私たちの周りには、さまざまな金属が使われており、それぞれに特徴があることをご存じでしょうか。特にアルミニウムは、その軽さや耐食性から、さまざまな分野で重宝されています。このため、純アルミニウムとその合金についての理解を深めることは、製品選びや工業製品の設計において非常に重要です。

本記事では、「純アルミニウムとは何か?」、「その特性や利点」、「合金との違い」について、基礎からわかりやすく解説します。また、どのような場面で純アルミニウムが選ばれるのか、合金がどのように使われるのかを具体例を用いてご紹介します。これを読んで、あなたの材料に関する知識を深め、実際の選択に役立ててみてください。

純アルミニウムとは

純アルミニウムの定義

- 純アルミニウムは、99%以上のアルミニウムを含む金属です。純度の高さにより、アルミニウムの基本的な性質を最大限に活かすことができます。

- 一般的に、純アルミニウムは加工が容易で、軽量性と耐食性が優れていますが、強度は低いため、用途が制限されることがあります。

純アルミニウムの特性

- 軽量性: 純アルミニウムは非常に軽く、他の金属と比較して密度が低いため、軽量化が重要な場面でよく使用されます。

- 耐食性: 高い耐食性を持ち、酸化被膜が自然に形成されるため、湿気や化学物質に対して強い耐性があります。

- 加工性: 純アルミニウムは、加工が非常に容易で、成形や加工が簡単に行えますが、強度が低いため、重い荷重に耐えられる場合には合金が使われます。

純アルミニウムとは何に使われるのか

純アルミニウムの主な用途

- 電気工業: 純アルミニウムは導電性が高く、電気配線や電気機器に使用されることが多いです。

- 建築: 建材や外装材において、耐久性と美観を兼ね備えた純アルミニウムが使用されます。

- 航空産業: 軽量化が重要な航空機の部品にも純アルミニウムが使われますが、強度を向上させるためにアルミニウム合金が使われることが一般的です。

産業における純アルミニウムの役割

- 食品包装: アルミ箔などの包装材料として広く使用され、食品の保存や品質保持に貢献します。

- 電子機器: 特に熱伝導性や電気的特性が求められる機器に使用されます。例えば、放熱板などの冷却部品に適しています。

アルミニウム合金の選び方

アルミニウム合金の種類

- 1xxx 系列: 純度の高いアルミニウムをベースにした合金で、非常に高い耐食性と加工性を持ちます。強度は比較的低いですが、軽量で耐腐食性に優れています。

- 2xxx 系列: 銅を添加した合金で、強度が高く、航空機や自動車の構造部品などに使用されますが、耐食性が若干低いです。

- 6xxx 系列: マグネシウムとシリコンを含む合金で、優れた耐食性と加工性を持ち、建材や機械部品に適しています。

純アルミニウムとは異なる合金の特性

耐食性と耐摩耗性: 合金によっては、耐食性や耐摩耗性が向上する場合があり、特定の環境や用途において適した選択が求められます。純アルミニウムの耐食性をさらに強化した合金も存在します。

合金の強度: 純アルミニウムは強度が低いため、重い荷重に耐える必要がある部品には、合金が使用されることが多いです。合金は、他の元素を加えることで強度や耐久性を向上させることができます。

アルミニウムの加工特性

加工方法の種類

- 切削加工: アルミニウムは切削加工が容易であり、旋盤やフライス盤を使用して部品を削ることができます。高い加工性を持ち、微細な仕上げが可能です。

- 圧延: 圧延はアルミニウムの薄板やシートを製造するために使用され、均一な厚さを持つ製品が作成できます。

- 押出し: アルミニウムを加熱して金型に押し出し、さまざまな形状の部品を製造する方法です。特に建材や機械部品に使用されます。

- 鍛造: アルミニウムを高温に加熱し、金型に打ち込んで成形する方法です。強度が必要な部品に適しています。

純アルミニウムの加工の利点と欠点

- 利点:

- 高い加工性: 純アルミニウムは軟らかいため、加工が非常にしやすく、機械加工や成形が容易です。

- 軽量性: 軽量で取り扱いが楽であり、運搬や製品の取り扱いが容易です。

- 耐食性: 自然に酸化被膜を形成し、腐食に強い特性があります。

- 欠点:

- 強度が低い: 純アルミニウムは強度が低いため、負荷がかかる用途には不向きで、強度が必要な場合には合金の使用が推奨されます。

- 耐摩耗性: 純アルミニウムは耐摩耗性が低いため、摩擦が多い環境での使用には制限があります。

さまざまなアルミニウムの種類

純アルミニウムと合金の比較

- 純アルミニウム:

- 特徴: 高い耐食性と加工性を持つが、強度が低い。

- 用途: 軽量で耐腐食性が求められる製品に使用。

- アルミニウム合金:

- 特徴: 他の金属元素を加えることで、強度や耐摩耗性、耐熱性が向上します。

- 用途: 自動車、航空機、構造部品など、強度が要求される用途に使用されます。

特殊なアルミニウムの紹介

- 高強度アルミニウム合金: 銅やマグネシウムを加えたアルミニウム合金は、航空機や高負荷の部品に適しています。これらの合金は、純アルミニウムに比べて強度が格段に高いです。

- アルミニウムリチウム合金: リチウムを加えることによって、軽量化と高強度を両立させた合金です。主に航空機や宇宙産業で使用されています。

アルミニウムの基礎知識

アルミニウムの歴史

- 発見と利用: アルミニウムは19世紀初頭に化学的に発見され、その後、電気分解技術の発展により、商業的に生産されるようになりました。アルミニウムは軽量で耐食性が高く、20世紀には航空機や自動車、建材としての用途が広がりました。

アルミニウムの物理的特性

加工性: 非常に良好な加工性を持ち、成形や切削が容易です。

密度: 2.70 g/cm³と、軽量であるため、構造材料として非常に優れています。

熱伝導性: 高い熱伝導性を持ち、冷却システムや熱交換器に適しています。

電気伝導性: 良好な電気伝導性を持つため、電力ケーブルや電子機器の部品にも使用されます。

まとめ

純アルミニウムは、主にアルミニウム元素から成る素材で、軽量で腐食に強い特性があります。一方、アルミニウム合金は、他の金属(銅、マグネシウムなど)と混ぜることで強度や加工性を向上させたものです。用途に応じて選択され、純アルミニウムは主に電気・熱伝導、合金は構造材として利用されます。

アルミニウムの質別番号一覧とHグレードの特徴

アルミニウムは、その軽量性や耐久性から多くの工業製品に利用されており、私たちの生活に欠かせない素材となっています。しかし、アルミニウムの種類や特性について詳しく理解している人は少ないのではないでしょうか?特に「Hグレード」と呼ばれるアルミニウムの質別番号には、他のグレードとは異なる独特の特徴があります。

「Hとは一体何を意味するのか?」「その質別番号によって、どのような特性があるのか?」こういった疑問を持つ方々に向けて、この記事ではアルミニウムの質別番号一覧とHグレードの特徴について詳しく解説していきます。アルミニウムを選ぶ際の重要なポイントや、応用例なども紹介し、あなたの素材選びに役立つ情報を提供します。

このガイドを通じて、アルミニウムの深い理解を得られることで、あなたのプロジェクトや製品に最適な素材を選ぶ手助けができれば幸いです。それでは、さっそくHグレードについて見ていきましょう。

アルミニウム Hとは 質別番号の基本知識

アルミニウム合金の質別記号とは

- 質別記号: アルミニウム合金の質別記号は、合金の種類やその熱処理状態を示すために使用されます。特に「H」という記号は、調質状態を示すための重要な指標です。例えば、H1、H2、H3などの番号がつけられ、それぞれが異なる熱処理の状態を指します。

- 記号の構造: 「H」に続く数字(例:H1、H2)は、特定の調質や処理方法に関連しています。これにより、合金の機械的性質や特性を理解するための手がかりとなります。

質別番号の意味と重要性

- 意味: 質別番号は、アルミニウム合金の性質や加工方法に関する情報を提供します。これにより、特定の用途や要求に応じた材料選定が容易になります。

- 重要性: 合金の質別番号は、製品の品質管理や適切な使用を確保するために非常に重要です。適切な質別番号を選定することにより、合金の耐久性や機械的特性を最大限に活用できます。

アルミニウム Hとは 質別番号と調質

アルミニウムの調質とは

- 調質の定義: アルミニウム合金の調質は、熱処理によって合金の性質を変えるプロセスです。調質は、合金の硬度や強度、延性などを調整するために行います。調質状態によって、最適な使用方法や加工方法が異なります。

- 目的: 調質は、アルミニウムの強度や耐摩耗性、耐食性を向上させ、製品が実際の使用環境に適した特性を持つようにします。

調質のプロセスとその効果

- プロセス: アルミニウム合金の調質には、溶解、冷却、加熱、急冷などの一連の熱処理が含まれます。この一連のプロセスにより、合金の内部構造が変化し、目的に応じた特性が得られます。

- 効果: 適切な調質を施すことで、合金は硬度や強度が向上し、耐食性や耐摩耗性も強化されます。また、調質を施したアルミニウムは加工性が改善され、製品の寿命も延びます。

アルミニウム Hとは 質別番号における熱処理の違い

熱処理の種類とその特徴

- 焼鈍(アニーリング): 焼鈍処理は、合金を高温で加熱した後、ゆっくり冷却する方法です。これにより、合金が柔らかくなり、加工性が向上します。主に加工後のひずみを取り除くために使用されます。

- 時効硬化(T6処理): 時効硬化は、合金を一定の温度で加熱した後、急冷し、さらに冷却後に自然熟成を行うプロセスです。これにより、合金の硬度と強度が大幅に向上します。

- 固溶化処理: 固溶化処理では、アルミニウム合金を高温で加熱し、その後急速に冷却します。これにより、合金の構造が安定し、耐食性が向上します。

各熱処理がアルミニウム合金に与える影響

固溶化処理: 固溶化処理は、合金の耐食性を大幅に向上させるため、過酷な環境下で使用される部品に適しています。高温での安定性や耐腐食性が強化されます。

焼鈍処理: 焼鈍処理によって、合金は軟化し、延性が向上します。これにより、加工が容易になり、さらに均一な微細構造を形成できます。

時効硬化: 時効硬化は、アルミニウム合金に強度を加えます。特に構造用の部品や高強度が要求される部品に使用され、強度向上と耐久性の強化が図られます。

アルミニウム Hとは 質別番号に基づく部品選び

機械部品の選び方

- 部品選定の重要性: アルミニウム合金の質別番号は、機械部品の選定において非常に重要です。部品が使用される環境や負荷を考慮して、適切な質別番号と調質を選ぶ必要があります。

- 機械的特性の確認: 合金の硬度、強度、延性など、必要な機械的特性を満たすために、質別番号に基づいた調質の選択が重要です。例えば、強度が求められる部品にはT6などの時効硬化処理が施された合金を選ぶと良いです。

- 使用環境の適合性: 部品が使用される温度や湿度、腐食のリスクに応じた合金を選定することが求められます。耐食性が重要な環境では、適切な処理が施された合金を選ぶと良いです。

FA部品の選定基準

- FA部品の特性: FA(Factory Automation)部品には、高い精度や安定した耐久性が求められます。アルミニウム合金の質別番号と調質を基に、加工性や強度、耐摩耗性を重視して選定します。

- 基準の決定: FA部品の選定では、機械的特性に加え、耐久性、加工性、耐摩耗性、耐熱性などを総合的に考慮して選定します。例えば、高精度な部品には、硬度や強度が求められるため、T6調質やそれに類似した調質が選ばれることが多いです。

アルミニウム合金番号の読み方と理解

合金番号の構成要素

- 合金番号の構成: アルミニウム合金番号は通常、四桁の数字で表されます。最初の数字は合金の種類を示し、次の数字はその合金の調質を示すことが多いです。例えば、”6061-T6″では「6061」が合金の種類、「T6」が調質状態を示します。

- 分類法: 合金番号の最初の数字は、アルミニウムの主成分(例:1xxxは純アルミニウム、2xxxは銅合金など)を示し、2番目以降の数字は合金の特性や用途を反映した情報を提供します。

合金番号から得られる情報

調質状態: 合金番号には、調質状態も含まれているため、どのような熱処理が施されているか、硬度や強度、延性がどのように調整されているかもわかります。調質番号(T5, T6 など)を理解することで、使用目的に応じた最適な合金の選定が可能です。

成分情報: 合金番号からその合金がどの元素を主成分とし、どのような特性を持つかを把握できます。例えば、「2xxx」シリーズは銅を含み、高強度を誇りますが、耐食性が少し低いといった特性があります。

まとめ

アルミニウムの質別番号は、主に合金の成分や特性を示します。Hグレードは、熱処理後の強度を持つ合金で、耐食性や加工性に優れています。特にH14やH24などの番号が一般的で、産業用途に広く利用されています。適切な選択が重要です。

硬質アルマイトの膜厚を決定する要因とその影響

硬質アルマイトの加工技術は、アルミニウム素材の表面を強化し、耐食性や耐摩耗性を高めるために非常に重要です。しかし、膜厚が製品の特性に及ぼす影響を理解することは、実際の応用において不可欠です。「膜厚がどのように決まるのか?」、「その膜厚がどのように性能に影響を与えるのか?」と疑問を持っている方も多いのではないでしょうか。

このガイドでは、硬質アルマイトの膜厚を決定するさまざまな要因について詳しく解説します。また、膜厚が耐久性や外観に与える影響についても掘り下げてみたいと思います。硬質アルマイトに携わるすべての方々、特にこれからこの技術を活用しようとしている方々に向けて、知識の深耕を手助けする内容をお届けします。これを読めば、硬質アルマイトの膜厚についての理解が深まり、製品の品質向上に貢献できることでしょう。さあ、一緒にその世界に飛び込んでみましょう。

硬質アルマイト 膜厚の基本理解

硬質アルマイトとは

- 硬質アルマイトは、アルミニウム表面に形成された酸化膜で、非常に硬い性質を持っています。電解酸化処理により、アルミニウムの表面に厚い酸化皮膜を形成させ、耐摩耗性や耐食性を大幅に向上させます。

硬質アルマイトの膜厚の定義

- 膜厚は、アルミニウム表面に形成された酸化皮膜の厚さを指します。硬質アルマイトの場合、膜厚は一般的に5μmから250μmの範囲で調整され、膜厚が厚くなるほど耐久性が増します。

硬質アルマイト 膜厚が製品に与える影響

膜厚と耐摩耗性の関係

- 膜厚と耐摩耗性は密接に関係しています。膜厚が厚いほど、酸化膜は硬くなり、摩耗や傷に強くなります。特に機械部品や工具など、過酷な条件で使用される製品には厚い膜が推奨されます。

膜厚が耐食性に及ぼす影響

- 膜厚は耐食性にも大きな影響を与えます。膜厚が厚いほど、酸化膜が防護層として強力に働き、腐食やサビから製品を守ります。特に湿気や塩分を含む環境下では、厚い膜が求められます。

硬質アルマイト 膜厚の選び方

使用目的に応じた膜厚の選定

- 使用環境や目的によって膜厚は選定されます。例えば、軽い外部環境での使用では薄い膜厚でも十分ですが、過酷な条件下で使用する場合は、厚い膜が必要です。摩耗や化学的な攻撃に対して高い耐性が求められる場合は、膜厚を増すことが重要です。

業界別の膜厚の推奨値

電子機器: 美観と機能性を両立するため、5μmから15μmの膜厚が使用されます。

航空機業界: 高い耐久性が求められるため、膜厚は約25μmから100μmが推奨されます。

自動車業界: 15μmから50μm程度の膜厚が一般的です。

硬質アルマイトのメリットとデメリット

硬質アルマイトのメリット

- 耐摩耗性の向上: 硬質アルマイトは、アルミニウム表面に硬い酸化膜を形成するため、非常に高い耐摩耗性を持っています。これにより、摩擦や擦り傷に対して強い耐性を示し、機械部品や工具に適しています。

- 耐食性の向上: 厚い酸化膜は腐食やサビを防ぐ役割を果たし、湿気や化学薬品に強い耐性を示します。特に屋外で使用される製品や海洋環境において効果を発揮します。

- 美観の向上: 硬質アルマイト処理は、光沢のある美しい外観を持つため、装飾用途にも適しています。さらに、染色処理が可能で、色の選択肢が広がります。

- 環境に優しい: 硬質アルマイトは、化学薬品を使わずに処理できるため、比較的環境に優しい表面処理方法とされています。

硬質アルマイトのデメリット

- 処理コスト: 硬質アルマイト処理は、他の表面処理方法と比較してコストが高くなることがあります。特に厚い膜を形成する場合や特殊な色付けを行う場合、コストが増加する可能性があります。

- 脆性: 硬質アルマイト膜は硬さが高い一方で、脆性もあります。特に衝撃に弱く、強い衝撃や高温には注意が必要です。

- 厚膜処理の時間: 高膜厚を形成するには時間がかかるため、大量生産においては生産性が低下する場合があります。

硬質アルマイト 技術的な詳細

硬質アルマイト処理のプロセス

- 前処理: まず、アルミニウム表面を清浄にし、油分や汚れを取り除きます。これにより、酸化膜が均等に形成されるための準備が整います。

- 電解酸化: 次に、アルミニウムを電解槽に入れ、酸性の電解液(硫酸など)に浸して電流を流します。これにより、アルミニウム表面に酸化皮膜が生成されます。

- 膜の強化: 硬質アルマイトでは、酸化皮膜が厚くなるように電解液の温度や電流密度を調整します。高膜厚を形成するためには、処理時間を長くする必要があります。

- 後処理: 最後に、膜を安定させるための処理(例えば、水で冷却して膜を硬化させる)が行われます。

膜厚測定の方法

切断試験: 破壊的な測定方法として、サンプルを切断して断面を顕微鏡で観察し、膜厚を測定する方法もあります。この方法はより正確ですが、サンプルを破壊するため一般的には非破壊測定法が好まれます。

測定方法: 膜厚を測定するためには、通常、非破壊的な方法(電気的測定法や超音波測定法)が用いられます。これにより、製品表面を傷つけることなく膜厚を確認することができます。

膜厚計: 特殊な膜厚計を使用して、アルミニウム表面の酸化膜の厚さを測定します。これにより、膜厚が設計仕様に合っているかどうかを確認します。

まとめ

硬質アルマイトの膜厚は、電解液の成分、電流密度、処理時間、温度などに影響されます。膜厚が増すと耐摩耗性や耐腐食性が向上しますが、過剰な膜厚は脆さを招く可能性があります。適切な膜厚の選定が重要です。