コラム column

アルミニウム旋盤加工の基礎知識!中ぐりの技術とコツ

アルミニウム製品の製造において、旋盤加工は欠かせない技術の一つです。特に中ぐり技術は、精密な加工を可能にし、製品の品質を向上させる重要な要素となっています。本記事では、アルミニウム旋盤加工の基礎知識に焦点を当て、中ぐり技術の具体的な手法やコツについて解説していきます。アルミニウム製品の製造に携わる皆様にとって、これからの製造プロセスをより効率的かつ品質の高いものにするための貴重な情報となることでしょう。さあ、アルミニウム旋盤加工の世界へ一緒に旅してみましょう。

アルミニウム旋盤加工とは

アルミニウム旋盤加工の概要

アルミニウム旋盤加工は、金属加工の一種であり、アルミニウムを旋盤と呼ばれる工具を使用して形作る加工方法です。この技術は、アルミニウムを精密に加工して様々な製品を作るために重要です。例えば、航空機部品や自動車部品、さらには家庭用品などにも利用されています。

アルミニウムは軽量で耐久性に優れ、熱や電気をよく伝導する性質があります。そのため、多くの産業分野で幅広く使用されています。アルミニウム旋盤加工における中ぐり技術は、穴を正確に加工するために重要です。この技術をマスターすることで、製品の精度や品質を向上させることができます。

アルミニウム旋盤加工を通じて、様々な産業で重要な部品や製品を作ることができるため、この技術の理解と習得が求められています。中ぐり技術の習得は、製品の品質向上や生産効率の向上につながり、製品の競争力強化にも繋がるでしょう。

旋盤加工の歴史と発展

アルミニウム旋盤加工は、工業製品や部品の製造に欠かせない重要な技術です。この技術は、金属加工の中でも特に精密な加工が求められる分野で活躍しています。アルミニウムは軽くて耐久性に優れ、さまざまな産業で幅広く使用されています。そのため、アルミニウムを効率的かつ精密に加工する技術はますます重要となっています。

アルミニウム旋盤加工の歴史は古く、様々な産業革命を経て進化してきました。現代では、コンピューター制御による高度な技術が使われ、精密な加工が可能となっています。例えば、自動車産業ではエンジン部品やボディパーツの製造にアルミニウム旋盤加工が活用されています。

このように、アルミニウム旋盤加工は産業界において欠かせない技術であり、その重要性は今後さらに高まることが期待されています。

アルミニウムの特性と加工の利点

アルミニウムは軽量で丈夫な素材であり、加工性にも優れています。そのため、アルミニウム旋盤加工はさまざまな産業で重要な役割を果たしています。例えば、航空機や自動車産業では、アルミニウムの軽さと強度を活かして部品が作られています。また、家庭用品や建築材料にも幅広く使用されています。

中ぐり技術は、アルミニウムを効率的に加工するための重要な技術です。この技術を使うことで、精密な加工が可能になり、製品の品質が向上します。例えば、自動車エンジンの部品や航空機の構造部品など、高精度が求められる製品において、中ぐり技術は欠かせない要素となっています。

アルミニウム旋盤加工において、中ぐり技術をマスターすることは製品の品質向上に繋がります。この技術を使いこなすことで、さまざまな産業で活躍するアルミニウム製品の開発に貢献できるでしょう。

切削加工の基礎知識

切削加工の種類と概要

アルミニウム旋盤加工における中ぐり技術とそのコツを理解するためには、まずアルミニウムの特性を知ることが重要です。アルミニウムは軽量で耐食性に優れており、加工性も高いため、様々な産業で広く使用されています。

中ぐり技術は、旋盤を使用してアルミニウムの中心部を削る加工方法であり、精密な仕上がりが求められます。この技術のコツは、適切な切削条件の設定や適切な工具の選択が挙げられます。例えば、適切な切削速度や切削深さを設定することで、削りカスの発生を減らし、高精度な加工が可能となります。

アルミニウム旋盤加工における中ぐり技術をマスターすることで、製品の品質向上や生産効率の向上につながります。工程ごとに適切な技術とコツを身につけ、より良い製品を作るために努力することが重要です。

切削加工の各種特徴

アルミニウム旋盤加工は、金属加工の一種で、アルミニウムを用いて精密な加工を行う技術です。中ぐりとは、旋盤を使用して内側を加工することで、さまざまな部品や製品を作る際に重要な技術となります。この中ぐり技術を習得するには、正確な計測や適切な工具の選択が欠かせません。例えば、精密な歯車部品や航空機の部品など、さまざまな産業で活用されています。

アルミニウムの加工は軽くて丈夫な性質を活かすことができ、自動車部品や電子機器など幅広い分野で使用されています。また、中ぐり技術をマスターすることで、高い精度で加工することが可能となります。アルミニウム旋盤加工は、産業界において重要な役割を果たしており、その技術やコツを習得することは、製造業に携わる方にとって非常に有益です。

アルミニウム旋盤加工のポイント

アルミニウム旋盤加工は、金属を削る加工方法で、中ぐりの技術は重要なポイントです。例えば、アルミニウムの円盤を作る際に、中ぐりの技術を駆使することで、精密な加工が可能になります。そのため、専門の技術とコツが必要です。

中ぐりの技術をマスターするためには、正しい工具の使い方や適切な加工速度などを理解することが重要です。さらに、実際の製品や部品を通して練習することで、技術の向上を図ることができます。

アルミニウム旋盤加工は、製造業で幅広く活用されており、その技術力は求められています。中ぐりの技術を身につけることで、作業効率が向上し、品質の高い製品を提供することができます。

機械加工の基本

加工方法の種類と選定基準

アルミニウム旋盤加工には、中ぐりという特殊な技術があります。この技術は、アルミニウムの精密加工において重要です。中ぐりは、旋盤切削時に切り込みを深くすることで、特定の形状を作り出す方法です。例えば、アルミニウム製のボルトやナットなどの部品を作る際に活用されます。中ぐりの技術を習得するためには、正確な計測と緻密な作業が必要です。

アルミニウム旋盤加工において、中ぐり技術をマスターすることで、精度の高い部品を効率的に製造することが可能となります。このように、中ぐり技術はアルミニウム加工において欠かせない要素と言えます。技術の習得には時間と努力が必要ですが、その成果は確かなものとなるでしょう。

工作機械の種類と特性

アルミニウム旋盤加工は、金属を削る工程を行う際によく使用される技術です。特に、中ぐりと呼ばれる技術は、精密な加工が求められる場面で重要です。アルミニウムの柔らかさと軽さから、機械加工がしやすい特性があります。そのため、アルミニウムを使用した部品や製品の製造に幅広く利用されています。

例えば、自動車や航空機などの産業では、アルミニウム製の部品が重要な役割を果たしています。その精密な加工は、中ぐり技術を駆使して行われます。アルミニウム旋盤加工の基礎知識を理解し、中ぐり技術のコツを身につけることで、より高品質な製品を生み出すことが可能です。アルミニウムの軽さと耐久性を活かした製品を製造するために、旋盤加工の技術を習得することが重要です。

アルミニウム加工における機械選びのコツ

アルミニウム加工における機械選びのコツは、まず中ぐり技術に注目することが重要です。アルミニウム旋盤加工では、中ぐりとは旋盤で円筒形の加工物の中を削ることを指します。この技術を使うことで、精密な部品や加工物を作ることが可能となります。

機械選びの際には、中ぐり加工に特化した機械を選ぶことがポイントです。耐久性や精度が求められるアルミニウム加工において、適切な中ぐり技術を持つ機械を選ぶことで作業効率が向上し、高品質な製品を生産することができます。

例えば、最新のCNC旋盤機を利用することで、中ぐり加工における精度や効率が向上します。加工精度が高いことで、製品の品質も向上し、顧客満足度も高まります。適切な機械選びを行うことで、アルミニウム加工における中ぐり技術を活かし、優れた製品を生み出すことが可能です。

中ぐり加工の技術とコツ

中ぐり加工の基本工程

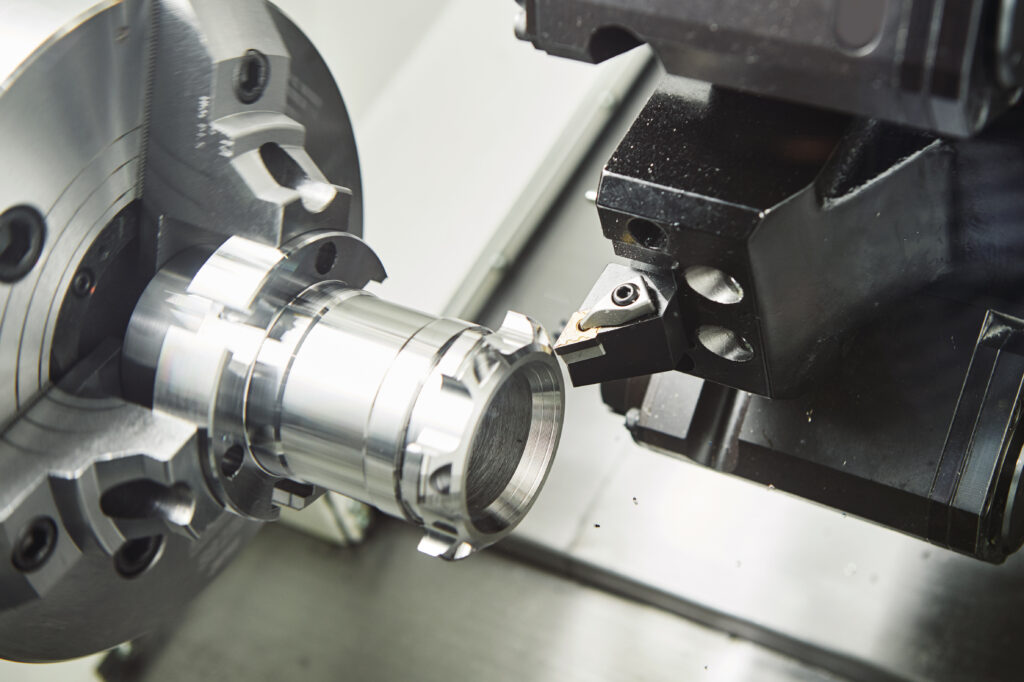

アルミニウムの旋盤加工において、中ぐりとは重要な技術です。中ぐりとは、円筒状の部品の内側を削る加工方法のことです。この技術を使うことで、内径や溝を作ることが可能となります。例えば、エンジンのシリンダー内部や軸受けの溝加工などに使用されます。

中ぐり加工の基本工程には、まず旋盤を使用してアルミニウム部品を固定し、切削工具を使って内側を削る作業が含まれます。この際には、正確な計測と工具の選定が重要です。加工精度が高くなければ、部品の性能や耐久性に影響を及ぼす可能性があります。

したがって、アルミニウムの中ぐり加工を行う際には、正確な技術と注意深い作業が求められます。適切な訓練を受けた技術者が作業を行うことで、高品質な部品が製造され、安定した製品が生産されます。

中ぐり盤とボーリングバーの役割

アルミニウム旋盤加工において、中ぐり盤とボーリングバーは重要な役割を果たします。まず、中ぐり盤は、円筒状の穴を作成する際に使用されます。たとえば、エンジン部品や精密機器の部品など、さまざまな産業で活躍しています。中ぐり盤を使用することで、正確な寸法や平滑な表面仕上げを実現することができます。一方、ボーリングバーは、既存の穴を拡張したり、穴を修正したりする際に使用されます。例えば、車のエンジン部品などで活用されています。これらの技術とコツを熟知することで、アルミニウムの加工精度を向上させることができます。アルミニウム旋盤加工において、中ぐり盤とボーリングバーの適切な選択と使用は、製品の品質向上につながります。

アルミニウム中ぐりの精度向上のためのテクニック

アルミニウム中ぐりの精度を向上させるためには、いくつかのテクニックがあります。まず、適切な切削速度や切削量を設定することが重要です。加工物の材質や形状に合わせて最適な切削条件を選定することで、精度を高めることができます。さらに、適切な切削工具を選ぶこともポイントです。耐摩耗性や刃先の鋭さなどを考慮して、最適な工具を選定しましょう。

例えば、アルミニウム合金はやわらかい材料なので、適切な刃先形状や刃先角度を選ぶことが重要です。また、適切な冷却液の使用や切削時の振動対策も精度向上につながります。これらのテクニックを組み合わせることで、アルミニウム中ぐりの加工精度をより高めることができます。

旋盤加工(ターニング)の基本

旋盤加工の基本操作

アルミニウムの旋盤加工は、金属を削る際に使われる技術の一つです。中ぐりとは、旋盤で円筒形の穴を作ることを指します。この技術を使うことで、アルミニウムなどの金属を効率よく加工することが可能です。例えば、自動車部品や工業製品の製造工程で広く利用されています。

中ぐりのコツは正確な加工データの設定と安定した旋盤操作にあります。加工データは回転速度や切削深さなどを含み、正確な設定が加工精度に大きく影響します。また、旋盤操作時には安全に十分に注意し、適切な工具を使用することも重要です。

このように、アルミニウムの旋盤加工においては、中ぐり技術の習得と正確な操作が重要です。適切な知識と技術を身につけることで、効率的に金属加工を行うことができます。

旋盤での代表的な加工方法

アルミニウム旋盤加工において、代表的な加工方法の一つに「中ぐり」があります。この技術は、円筒状のアルミニウム材料を旋盤で削り取り、中空の部分を作る方法です。中ぐり加工をすることで、部品の軽量化や複雑な形状の加工が可能となります。例えば、機械部品や自動車部品などでよく使用されています。

中ぐりのコツは、適切な切削速度や刃先の選定、加工時の冷却方法などが重要です。加工中に適切な刃先を選ぶことで、材料の硬さや厚みに合わせた効率的な加工が可能となります。また、冷却をきちんと行うことで、材料や刃先の寿命を延ばすことができます。

アルミニウム中ぐりの技術をマスターすることで、より精密な加工や効率的な部品製造が可能となります。これにより、製品の品質向上や生産性の向上につながることが期待されます。

アルミニウム旋盤加工の特徴と注意点

アルミニウム旋盤加工は、素材を加工する際に非常に重要な技術です。中ぐりとは、旋盤操作の一つであり、加工物の中心部を削る作業を指します。この技術をマスターすることで、精密な加工が可能となります。

中ぐりを行う際のコツは、適切な刃物の選択や加工速度の調整などがあります。例えば、適切な刃物を使用することで、加工物の形状や表面仕上げを向上させることができます。

アルミニウム旋盤加工においては、技術を磨くことでより高度な加工が可能となります。中ぐりの技術を身に付けることで、さまざまな製品や部品の製造に活かすことができます。そのため、この技術を習得することは、産業界での競争力向上につながる重要な要素と言えます。

アルミニウム旋盤加工の実践

アルミニウム旋盤加工の準備とセットアップ

アルミニウム旋盤加工は、精密な加工技術を要します。中ぐりとは、旋盤を使用して円筒形の材料を内側から切削する作業です。この技術を習得するためには、まず準備とセットアップが重要です。

まず、正確な設定を行うことが不可欠です。材料の種類やサイズ、切削する深さなどを的確に設定することで、作業の効率を向上させることができます。さらに、適切な切削速度や工具の選択も重要です。

例えば、アルミニウムの場合は適切な切削速度で加工することで、綺麗な仕上がりを実現できます。工具の選択も慎重に行い、正確な中ぐり加工を行うためのコツを身につけることが求められます。

つまり、アルミニウム旋盤加工においては、正確な準備とセットアップが中ぐり技術の習得につながる重要な要素となります。

加工プロセスのステップバイステップ

アルミニウム旋盤加工は、加工プロセスのステップバイステップを理解することが重要です。まず、中ぐりの技術をマスターすることで、精密な加工が可能となります。この技術を習得するためには、正確な計測と適切な工具の選択が不可欠です。

中ぐり加工において重要なのは、切削速度や切削深さを適切に設定することです。例えば、アルミニウムの硬度に合わせて適切な刃物を選択し、適切な速度で加工することがポイントです。さらに、過度な力を加えずに滑らかな切削を心がけることも大切です。

中ぐりの技術を習得することで、アルミニウムの旋盤加工において高精度な加工が可能となります。正しい工程とコツを身につけることで、効率的かつ確実な加工が実現できるでしょう。

加工精度を高めるためのコツ

アルミニウム旋盤加工において、加工精度を高めるためのコツとして、中ぐりの技術が重要です。中ぐりは、アルミニウム材料を正確に削るための技術であり、正しい工具と適切な設定が必要です。例えば、適切な刃先形状や切りくず排出方法を選ぶことが重要です。

中ぐりの過程で、適切な切削速度や切削深さを設定することも大切です。これにより、加工精度を向上させることができます。さらに、適切な潤滑剤を使って熱や摩擦を抑えることも、加工品質を向上させるために重要です。

結果として、中ぐりの技術を正しく理解し、適切な設定を行うことで、アルミニウム旋盤加工において加工精度を高めることができます。このように、中ぐりの技術とコツを熟知することが重要です。

安全と品質管理

旋盤加工時の安全対策

アルミニウムの旋盤加工は、手軽に加工できる素材であり、様々な部品や製品に利用されています。中ぐりとは、旋盤で円筒形状の中空部分を作る技術のことです。この技術を使うことで、軽量かつ強度のある部品が製造できます。安全対策をしっかりとることが重要です。例えば、適切な保護具の着用や機械の点検などが挙げられます。さらに、加工するアルミニウムの種類や固さによって、切削速度や刃物の種類を調整する必要があります。中ぐりの技術を習得することで、より高度な加工が可能となります。安全を確保しながら、アルミニウムの旋盤加工を上手に行うことで、素晴らしい製品を生み出すことができます。

アルミニウム加工品の品質管理

アルミニウム旋盤加工は、製品製造において重要な技術です。中ぐりとは、アルミニウムの旋盤加工において、穴を内側から掘り抜くことを指します。この技術を行う際には、高い精度と正確さが求められます。

中ぐりの技術をマスターするためには、適切な工具や装置を使用することが不可欠です。例えば、専用の中ぐりツールや適切な冷却液を使うことで、きめ細やかな加工が可能となります。さらに、適切な刃先の取り付けや加工速度の調整も重要です。

このように、アルミニウム旋盤加工における中ぐり技術は、製品の品質を向上させる重要な要素となります。適切な技術と手法を用いることで、高品質な加工品を製造することができます。

加工ミスを防ぐためのチェックリスト

アルミニウム旋盤加工における中ぐりの技術とコツを学ぶことは重要です。中ぐり加工は、アルミニウムを正確に加工するために必要なスキルです。まず、加工の前にしっかりと計画を立てることが大切です。加工する材料や加工方法を選択し、必要な工具や機械を用意します。さらに、加工時には適切な切削速度や切削深さを設定することが重要です。これにより、作業効率が向上し、加工精度が高まります。最後に、加工後は作業状態をチェックし、ミスや不具合がないか確認します。中ぐり加工を行う際には、これらのポイントを押さえて作業を行うことが成功の秘訣です。

アルミニウム旋盤加工の応用

アルミニウム旋盤加工の応用分野

アルミニウム旋盤加工は、さまざまな産業分野で重要な役割を果たしています。航空宇宙産業や自動車産業では、軽量で強固な特性を持つアルミニウムが広く使用されています。例えば、飛行機のエンジン部品や自動車のエンジンブロックなど、高精度な中ぐり加工が必要な部品にアルミニウム旋盤加工が活用されています。

また、電子機器業界でもアルミニウムの特性を活かした部品が求められており、スマートフォンやタブレットの筐体などにもアルミニウム旋盤加工が応用されています。その他、建築や医療機器など幅広い分野でアルミニウム旋盤加工が重要視されています。

アルミニウム旋盤加工の技術は常に進化を遂げており、高度な加工技術や専門知識を持つ技術者が求められています。これからも産業界において欠かせない技術として、アルミニウム旋盤加工がさらなる発展を遂げていくことが期待されます。

複雑な形状のアルミニウム加工技術

アルミニウム旋盤加工は、複雑な形状を作るために重要な技術です。例えば、自動車や航空機の部品製造などで幅広く活用されています。中ぐりと呼ばれる技術は、円筒状のアルミニウム材料から中空の部品を作る際に使われます。

この技術のコツは、正確な計測と緻密な計画が欠かせません。素材の特性や旋盤機の設定を理解し、適切な工具を使うことが重要です。たとえば、エンジンのシリンダーヘッドや歯車のような複雑な形状の部品を作る際に中ぐり技術が活躍します。

このような技術を習得することで、製品の品質向上や生産効率の向上が期待できます。アルミニウム旋盤加工の基礎知識を身につけることで、産業界での競争力を高めることができます。

最新の旋盤加工技術トレンド

アルミニウム旋盤加工は、金属加工の中でも重要な技術の一つです。中ぐりという技術は、穴やくぼみを作る際に欠かせない技術です。例えば、自動車部品や航空機部品の製造に幅広く利用されています。

アルミニウムは軽量かつ耐久性が高い特性があり、さまざまな産業で重宝されています。そのため、アルミニウムの旋盤加工技術はますます重要性を増しています。中ぐり技術をマスターすることで、精密な加工が可能となり、製品の品質向上につながります。

技術の進化により、アルミニウム旋盤加工はさらに効率的かつ高精度になっています。中ぐり技術の習得は、製造業や工業分野における競争力強化につながる重要な要素と言えるでしょう。

旋盤加工の未来

旋盤加工技術の革新

アルミニウム旋盤加工は、製造業における重要な技術です。特に「中ぐり」と呼ばれる加工技術は、アルミニウムの部品や製品を作る際に欠かせない要素です。例えば、車のエンジン部品や航空機の部品など、様々な産業で中ぐり技術が使われています。

この中ぐり技術を習得するためには、正確で確実な加工が求められます。アルミニウムは柔らかく切削しやすい素材ですが、加工精度が高くなければ、部品の品質や性能に影響を与えてしまいます。したがって、適切な工具や設備を使用し、熟練した技術者が操作することが重要です。

技術の進歩により、アルミニウム旋盤加工の精度や効率が向上しています。この技術革新により、製造業はさらなる発展を遂げることが期待されています。

サステナビリティとアルミニウム加工

アルミニウム旋盤加工は、持続可能性において重要な役割を果たしています。アルミニウムはリサイクルが容易で、再利用されることで資源の節約につながります。また、アルミニウムの加工過程では、中ぐりという技術が必要となります。この中ぐり技術は、精密な仕上がりや高い耐久性を実現するために欠かせません。

例えば、航空機や自動車などの産業でアルミニウム製部品が使用されています。これらの部品は高い品質が求められるため、アルミニウム旋盤加工における中ぐり技術の習熟が重要です。このように、アルミニウム旋盤加工には持続可能性に配慮しつつ、高度な技術が求められるという背景があります。

教育と人材育成の重要性

アルミニウム旋盤加工は、産業界で広く使用される技術です。特に、アルミニウムの中ぐり加工は、製品の精密加工に欠かせません。この技術を習得することは製造業において重要です。例えば、自動車産業では、エンジン部品やボディパーツの加工にアルミニウム旋盤が活躍しています。

アルミニウム旋盤の中ぐり加工を行う際には、適切な切削速度や切削深さを設定することがポイントです。また、工具の選定や刃先の角度なども注意が必要です。これらのスキルを習得することで、高精度な加工が可能となります。

したがって、アルミニウム旋盤加工の基礎知識を身につけることは、製造業における技術者や作業者の重要なスキルの一つと言えます。アルミニウム加工の技術を理解し、習得することで、製品の品質向上や生産効率の向上につながるでしょう。

まとめ

アルミニウムの旋盤加工において、中ぐり技術は重要な要素です。この技術をマスターすることで、加工精度と効率が向上し、高品質な製品を生産することが可能となります。また、適切な刃物や工具を使用することも重要です。これらの基本的な知識とコツを習得することで、アルミニウムの旋盤加工における中ぐり作業をスムーズに行うことができます。

中ぐり加工のプロが教える!アルミニウム旋盤のコツとテクニック

アルミニウムを加工する際、旋盤技術は欠かせません。特に中ぐり加工は、正確さと緻密さが求められる重要な工程です。そこで、今回はプロの技を伝授します!アルミニウム旋盤におけるコツやテクニックを解説します。中ぐり加工において成功するためのポイントや注意点、効果的な手法について、詳細にお伝えいたします。さあ、アルミニウム加工の世界へ触れ、スキルアップを目指しましょう!

アルミニウム旋盤加工の基礎

旋盤加工とは

アルミニウム旋盤のコツとテクニックを教える中ぐり加工のプロについてご紹介します。旋盤加工とは、金属を回転させながら削り取る加工方法のことです。例えば、アルミニウム製の部品を精密に加工する際に活用されます。アルミニウムは軽量で耐久性に優れているため、様々な産業で広く使用されています。

アルミニウム旋盤のコツは、正確な計測と安全に作業することです。部品の仕様を正確に把握し、適切な工具を選択することが重要です。さらに、加工中には適切な速度や刃の位置を調整することが技術のポイントです。例えば、自動車産業ではエンジン部品などにアルミニウム旋盤が活躍しています。

アルミニウム旋盤を使いこなすことで、精密な加工が可能となり、さまざまな産業に貢献することができます。中ぐり加工のテクニックをマスターして、高品質な製品づくりに挑戦してみましょう。

アルミニウムの特性と加工の利点

アルミニウムは軽くて丈夫な特性を持ち、加工しやすい素材であるため、様々な産業で広く使用されています。その中でも、アルミニウム旋盤を使用した中ぐり加工は、精密な作業が求められます。この加工方法の利点は、複雑な形状や細部までの加工が可能であることです。例えば、自動車部品や航空機部品などでアルミニウムの中ぐり加工が活用されています。

アルミニウムの中ぐり加工を行う際のコツとテクニックを熟知した専門家のアドバイスは貴重です。正確な切削速度や刃物の選定、適切な冷却方法など、正確な技術と知識が求められます。これらのコツをマスターすることで、作業効率が向上し、高品質な加工が可能となります。アルミニウム旋盤の中ぐり加工を習得することで、さまざまな産業で活躍することが期待されます。

旋盤加工の準備と安全対策

アルミニウム旋盤を使った中ぐり加工の準備と安全対策は非常に重要です。まず、作業を始める前に適切な保護具を着用しましょう。安全メガネや手袋、耳栓などが必要です。そして、旋盤の設定を確認し、作業領域を整えます。作業中には周囲の状況にも注意を払い、安全第一の意識を持ちましょう。

なぜなら、旋盤は高速で回転する刃物を使用するため、事故が発生するリスクが高いからです。例えば、刃物が外れたり、加工物が飛び出したりすることがあります。そのため、安全対策を怠らず、慎重に作業を行うことが大切です。中ぐり加工は精密な技術を要するため、コツを身につけるには継続した練習が必要です。安全を確保しながら、技術を向上させていきましょう。

旋盤を使って穴をあける基本的な手順

加工前の設計と計画

アルミニウム旋盤を使った中ぐり加工のコツとテクニックを知りたい方へお知らせします。まず、加工前に設計と計画を正確に行うことが重要です。素材の特性や加工方法を考慮して設計を検討しましょう。例えば、アルミニウムは柔らかい素材なので切削の際に振動しやすい特性があります。そのため、適切な固定や切削速度の調整が必要です。

さらに、加工前に作業領域や安全対策を確認しましょう。旋盤を操作する際は安全が最優先です。例えば、保護メガネや手袋の着用、機械の点検などが必要です。加工中のトラブルを未然に防ぐためにも、確認作業は欠かせません。

加工前の設計と計画を丁寧に行い、安全対策を徹底することで、スムーズなアルミニウム旋盤の中ぐり加工が可能となります。是非、これらのポイントを参考にしてみてください。

中ぐり加工のステップバイステップ

アルミニウム旋盤の中ぐり加工は、正確さと技術が求められる作業です。まず、適切な切削工具を選択することが重要です。硬いアルミニウムを扱う場合には、硬度に合った工具を使用しましょう。

次に、旋盤の速度と進行速度を調整する必要があります。適切な速度設定は、切削品質と加工効率に影響します。加工中には、工具と加工物のクーリングを忘れずに行いましょう。

さらに、中ぐり加工においては、加工範囲や深さを正確に設定することがポイントです。最終的な仕上がりに影響するため、丁寧な計測と計画が欠かせません。

経験豊富なプロによる指導や実演を通じて、アルミニウム旋盤の中ぐり加工のコツとテクニックを身につけることが大切です。これらのポイントを抑えることで、効率的かつ精密な加工が可能となります。

アルミニウム旋盤でのドリル選択と取り付け

アルミニウム旋盤での中ぐり加工は、正しいドリル選択と取り付けが重要です。まず、アルミニウムは柔らかい素材なので、適切なドリルを選ぶことがポイントです。一般的に、高速度鋼(HSS)やカーバイド製のドリルが適しています。これらはアルミニウムに適した刃先形状となっており、効率的に加工が可能です。

適切なドリルを選んだら、正しい取り付けも欠かせません。ドリルの中心を合わせ、しっかりと締め付けることで、正確な中ぐり加工が実現します。例えば、ドリルがずれてしまうと加工精度が低下し、素材の無駄も生じてしまいます。

アルミニウム旋盤での中ぐり加工を行う際には、適切なドリル選択と取り付けをしっかりと行うことで、効率的かつ精密な加工が可能となります。しっかりとした準備を行い、技術を磨くことで、より良い成果を得ることができるでしょう。

旋盤で使う工具の種類と特徴

切削工具の基本

アルミニウム旋盤を使う際のポイントを、中ぐり加工のプロが教えます。アルミニウムは軽量で取り扱いやすい金属ですが、加工には注意が必要です。まず、切削工具の選び方が重要です。硬いアルミニウムを加工する際には、適切な刃物を選ぶことがポイントです。また、旋盤のスピードや切削量も影響します。適切な設定を行うことで、綺麗な仕上がりを実現できます。

さらに、加工するアルミニウムの種類によってもテクニックが異なります。例えば、柔らかいアルミニウムは刃物の切れ味が重要ですが、硬いアルミニウムは適切なスピードと冷却が必要です。このように、材料に合わせた適切な加工方法を選ぶことが重要です。アルミニウム旋盤を使う際には、これらのポイントを押さえて効果的な加工を行いましょう。

アルミニウム専用工具の選択基準

アルミニウム旋盤を活用する上で重要なのが、適切な専用工具の選択です。アルミニウムは軽く柔らかい金属であり、その特性を考慮して工具を選定する必要があります。例えば、切削工具は刃先が鋭く、高速回転にも耐えられるものが求められます。また、加工精度を高めるためには、適切な切削条件やクーリング方法にも注意が必要です。

さらに、アルミニウムの中ぐり加工においては、適切な工具選びが重要です。例えば、ハイス製の中ぐりツールは加工効率を高めるために適しています。適切なツールの使用は、作業効率や仕上がりの質を向上させるだけでなく、工具の寿命を延ばす効果もあります。技術向上や経験を積むことで、アルミニウムの中ぐり加工における技術やテクニックを磨くことが大切です。

工具の取り扱いとメンテナンス

アルミニウム旋盤を使う際には、工具の取り扱いとメンテナンスが非常に重要です。なぜなら、正しく管理されていないツールは作業効率を低下させ、機械に損傷を与える可能性があるからです。例えば、切削刃が正しく研がれていない場合、加工面が荒れてしまい、製品の仕上がりが損なわれることがあります。

ツールのメンテナンスは定期的に行うことが重要です。切削油や冷却液の適切な使用も忘れずに。また、ツールを正しく収納し、定位置に戻すことで、混乱や紛失を防ぎます。

機械やツールに対する適切な管理と保守は、作業効率を向上させるだけでなく、安全面でも重要です。これらのコツとテクニックを守りながらアルミニウム旋盤を使用することで、より良い加工が可能となります。

アルミニウム加工の基本的な手法とコツ

切削速度と送り速度の調整

アルミニウム旋盤で中ぐり加工を行う際のコツとテクニックを紹介します。切削速度と送り速度の調整が重要です。まず、適切な切削速度を設定することでアルミニウムを効率よく削ることができます。速すぎると刃先がすり減り、遅すぎると作業時間がかかります。次に、送り速度を調整することで加工精度を向上させることができます。適切な送り速度を選ぶことで作業効率が良くなります。例えば、切削速度を上げるときは送り速度も調整する必要があります。このように、切削速度と送り速度を適切に調整することで、効率的にアルミニウム旋盤で中ぐり加工を行うことができます。

冷却液の使用とその重要性

中ぐり加工のプロが教える!アルミニウム旋盤のコツとテクニック

アルミニウムを旋盤で加工する際、中ぐり加工は重要です。アルミニウムは軽量で耐食性に優れているため、様々な産業で使用されています。中ぐり加工は、部品の内部を削る作業であり、精度が求められるテクニックです。

この作業を成功させるためには、正確な計測と適切な工具の選択が欠かせません。例えば、適切な切削速度や切削深さを設定することが重要です。さらに、冷却液の使用も欠かせず、適切な冷却液を選ぶことで切削時の熱を逃がし、作業効率を向上させることができます。

アルミニウム旋盤の中ぐり加工は、高度な技術と正確な手順が求められますが、適切なコツとテクニックをマスターすれば、素晴らしい成果を得ることができます。

表面仕上げのテクニック

中ぐり加工のプロが教える!アルミニウム旋盤のコツとテクニック

アルミニウムの旋盤加工において、表面仕上げは重要なテクニックです。中ぐり加工を行う際、滑らかで均一な表面を作ることが大切です。そのために、適切な切削速度や刃物の選択が必要です。例えば、高速で切削すれば表面が滑らかになりますが、刃物の選択が誤っていると逆効果になることも。さらに、適切なクーリング液の使用や切削方向の工夫も重要です。

コツとしては、まずは安定した旋盤操作を心がけること。そして、切削条件を適切に調整し、試行錯誤しながら理想的な仕上がりを目指すことが肝心です。中ぐり加工において、表面仕上げのテクニックをマスターすることで、高品質なアルミニウム加工が可能となります。

大型プレートのアルミニウム機械加工

大型アルミニウムプレートの取り扱い

大型アルミニウムプレートの取り扱いにおいて、中ぐり加工は重要なテクニックです。アルミニウムは軽くて強靭な特性を持ち、旋盤を使用する際には注意が必要です。中ぐり加工を行う際のコツとして、適切な切削速度や刃先の選択が挙げられます。例えば、切削速度が速すぎるとアルミニウムが熱で溶けるおそれがあります。逆に速度が遅すぎると刃先が摩耗しやすくなります。そのため、適切な速度設定が重要です。

さらに、特に大型のアルミニウムプレートを取り扱う際には、旋盤の安定性も考慮する必要があります。プレートが振動すると加工精度が低下するため、適切な支持具を使用して安定した状態で作業することが重要です。これらのポイントを押さえて、適切なテクニックを身につければ、効率的かつ精密な中ぐり加工が可能となります。

加工精度を高めるためのポイント

アルミニウム旋盤を使った中ぐり加工のコツを知りたい方に向けて、加工精度を高めるためのポイントをお伝えします。アルミニウムの特性を理解し、適切な切削速度や切削量などを設定することが重要です。また、適切な工具の選定や加工時の冷却方法にも注意が必要です。例えば、適切な刃先形状や刃先材質を選ぶことで、スムーズな加工が可能となります。さらに、加工中には適切な冷却液を使用して過熱を防ぐことで、作業効率を向上させることができます。これらのポイントを抑えることで、アルミニウム旋盤を使った中ぐり加工の精度を向上させることができます。

特殊な加工法とその適用

ア ル ミ ニ ウ ム 旋 盤 の中 ぐ り 加 工 は、専門家の技術とテクニックが必要です。この技術を習得するには、慎重な手順と熟練した技能が不可欠です。例えば、適切な切削速度や刃先の選択が重要です。中ぐり加工は精密な作業であり、素材の性質を考慮した適切な工具や材料管理が必要です。

さらに、アルミニウムの特性を理解することも重要です。アルミニウムは軽い金属であり、熱や振動に敏感です。したがって、適切な冷却や振動制御が必要です。

結論として、ア ル ミ ニ ウ ム 旋 盤 の中 ぐ り 加 工 を行う際には、専門知識と慎重な計画が欠かせません。適切なテクニックを身につけることで、高品質な加工が可能となり、製品の信頼性や耐久性が向上します。

旋盤加工の代表的な加工法

中ぐり加工の詳細

アルミニウム旋盤を使った中ぐり加工には、プロの技術とコツが必要です。このテクニックを習得することで、加工の精度や効率が向上します。例えば、適切な切削速度や切削深さを把握することが重要です。また、適切な切削液の使用や工具のメンテナンスも欠かせません。

加工の際には、作業環境を整え、安全に注意して作業を行うことも大切です。プロの技術は、経験と熟練を積んで身に付けるものですが、基本的なコツを押さえることで初心者でも安全かつ効果的に作業を行うことができます。

アルミニウム旋盤における中ぐり加工は、しっかりとした知識と技術を身に付けることで、素材を効果的に加工することができます。これらのポイントを押さえて、練習を重ねることで、より高度な技術を身に付けることができます。

面取りとその技術

アルミニウム旋盤を使用する際に重要なのが中ぐり加工の技術です。この技術をマスターすることで、綺麗な仕上がりや精密な加工が可能となります。中ぐり加工は、円筒状のアルミニウム材料の中心部を削り、溝をつける作業です。

そのコツとして、まずは正確な加工計画を立てることが重要です。加工する溝の深さや幅を事前に計算し、正確な位置に設定します。また、適切な工具や旋盤の速度、切削量なども適切に調整することがポイントです。

例えば、円筒状のアルミニウム材料から芯を取り除く際に、正確な深さと角度で加工することで、パーツの組み合わせがスムーズになります。しっかりとした計画と正確な技術が組み合わさることで、高品質な加工が可能となります。

糸切り加工の基礎

アルミニウム旋盤の中ぐり加工は、専門的な技術とテクニックが必要です。まず、素材の適切な設定が重要です。アルミニウムは軽く、柔らかい特性がありますので、適切な刃物と回転数を選択することがポイントです。さらに、中ぐり加工においては、切削油を使用して適切な冷却を行うことも重要です。切削工程中に過熱を防いで、加工精度を保つことができます。例えば、アルミニウム製の自転車パーツや工業部品を製造する際には、このようなテクニックが活用されています。アルミニウム旋盤の中ぐり加工は、熟練したプロの技術と経験が必要ですが、正確な加工ができれば、高品質な製品を作ることができます。

アルミニウム旋盤加工の応用

複雑な形状の加工方法

アルミニウム旋盤を使った中ぐり加工には、いくつかのコツとテクニックがあります。まず、正確な計測と設計が重要です。加工前にしっかりと測定し、加工する形状を事前に設計しておくことが欠かせません。

次に、適切な刃の選択がポイントです。アルミニウムは柔らかい材料なので、適切な刃を選ぶことで効率的に加工することができます。また、適切な切削速度や切削深さを設定することも重要です。

具体的な例を挙げると、複雑な形状を持つ部品を加工する際には、切削路の計画を正確に行うことが必要です。加工する部位ごとに切削パスを決め、段階的に加工することで精度が向上します。

以上がアルミニウム旋盤を使った中ぐり加工のコツとテクニックです。適切な計測と設計、刃の選択、そして切削路の計画をしっかりと行うことで、より効率的に品質の高い加工が可能となります。

精密加工のコツ

アルミニウム旋盤の中ぐり加工における精密加工のコツを紹介します。

まず、正確な計測と設計が重要です。加工前に作業計画をしっかり立て、加工する部品の寸法や形状を細かく検討しましょう。

次に、適切な切削条件を設定することがポイントです。回転数や進行速度、切削量などを適切に調整し、加工過程での振動や加熱を最小限に抑えましょう。

例えば、アルミニウム製の部品を円筒形に中ぐりする際は、切削刃の選定や工具の固定方法に気を配ることが重要です。適切な工具を使用し、正確な位置に固定することで、精密な加工が可能となります。

これらのテクニックをしっかり身に付けることで、アルミニウム旋盤における中ぐり加工をより効果的に行うことができます。

効率的な加工プロセスの計画

中ぐり加工のプロが教える!アルミニウム旋盤のコツとテクニック

アルミニウムの旋盤加工において、効率的な加工プロセスを計画することは非常に重要です。まず、正確な計画を立てることで、作業効率が向上し、品質の確保にもつながります。例えば、加工すべきアルミニウムの形状や寸法を事前に明確にしておくことで、加工工程がスムーズに進むでしょう。

さらに、適切な切削速度や切削深さを設定することも大切です。これにより、アルミニウム材料の効率的な削り取りが可能となります。例えば、適切な切削速度を設定することで、加工時間を短縮しつつ、加工精度を保つことができます。

最終的に、正確な計画と適切な加工技術を組み合わせることで、アルミニウム旋盤加工において優れた成果を得ることができます。加工の際には、これらのポイントをしっかり押さえて効率的に作業を進めてみてください。

トラブルシューティングと解決策

一般的な旋盤加工の問題点

アルミニウム旋盤を使った加工でよくある問題点は、一般的な旋盤加工の中でも特に中ぐり加工に関連しています。アルミニウムは軽くて耐久性があり、熱や電気をよく伝導する性質がありますが、中ぐり加工を行う際には注意が必要です。なぜなら、アルミニウムは比較的柔らかい金属であり、回転刃がきれいに切削されることが難しいからです。

この問題を解決するために、プロの旋盤加工者が教えるコツとテクニックがあります。例えば、適切な刃物の選択や回転数、切削速度の調整などが重要です。また、適切な冷却方法を使うことで、アルミニウムの加工をスムーズに行うことができます。

これらのテクニックをマスターすることで、アルミニウム旋盤を使った中ぐり加工でも高品質な仕上がりを実現できるでしょう。

アルミニウム加工特有の課題

アルミニウムの旋盤加工を行う際に直面する主な課題は、切削時の切削抵抗やチップの排出などがあります。アルミニウムは軟らかい金属で、切削時に発生するチップが刃先に詰まることがあります。そのため、加工効率が低下しやすく、加工表面に傷がつくこともあります。

このような課題を解決するためには、適切な切削速度と切削深さを設定することが重要です。また、刃先の冷却や潤滑も欠かせません。例えば、クーラントを使用して刃先を冷やすことで、チップの詰まりを防ぐことができます。

さらに、適切な刃先形状や刃先材質の選定も重要です。それぞれの加工条件に合わせた刃先を選ぶことで、効率的な加工が可能となります。これらの工夫を行うことで、アルミニウムの旋盤加工における課題を克服し、高品質な加工品を作ることができます。

よくある質問とその答え

アルミニウム旋盤における中ぐり加工は、熟練した技術が必要な作業です。アルミニウムの旋盤加工において、中ぐりは重要な工程の一つです。例えば、厚みや深さを均一にすることで、製品の品質を向上させることができます。

中ぐり加工のコツとして、まずは適切な切削速度や加工深度を設定することが重要です。さらに、切削刃の選定や冷却液の使用も技術の要点となります。これらのテクニックをマスターすることで、より精密な加工が可能となります。

アルミニウム旋盤における中ぐり加工は、正確さと緻密さが求められる作業ですが、熟練したプロの技術によって高品質な製品が生み出されます。是非、これらのコツとテクニックを活用して、アルミニウム加工における技術を向上させていきましょう。

まとめ

アルミニウムの旋盤を使用して中ぐり加工を行う際には、適切なテクニックとコツが必要です。素材の特性や刃先の適切な角度、切削速度などを理解し、適切に設定することが重要です。加工時には十分な冷却剤を使用して過熱を防ぎ、正確な寸法を保つことが求められます。また、切削においては適切な刃先の選択や刃先の状態の確認が重要となります。これらのポイントを抑えながら旋盤を使用することで、アルミニウムの中ぐり加工を効果的に行うことができます。

アルミニウムの比重って何?材料選びに役立つ知識を解説

アルミニウム製品は身近なところで多く使われていますが、その性質や特徴を知っていますか?特にアルミニウムの比重についてご存知でしょうか?アルミニウムは軽量かつ耐久性に優れた素材として知られていますが、その具体的な比重については意外と知られていないこともあります。本記事では、アルミニウムの比重とは何か、その重要性や材料選びにおける役割について解説します。アルミニウム製品を選ぶ際に知っておくと役立つ知識をお伝えしますので、ぜひご一読ください。

アルミニウムの基本と比重について

アルミニウムとは

アルミニウムは、軽くて丈夫な金属であり、工業製品や建築材料など幅広い用途に使われています。アルミニウムの比重は2.7g/cm³です。比重とは、物質の密度を示す指標であり、アルミニウムは水よりも軽いです。この軽さが、航空機や自動車などの軽量化に貢献しています。

例えば、航空機のボディや自動車のボディパーツ、缶やパッケージなどに広く使われています。アルミニウムの比重が低いため、重量軽減や燃費向上、さらにはリサイクル性にも優れています。このような特性から、アルミニウムは多くの産業で重要な材料として活用されています。

アルミニウムの比重とは

アルミニウムの比重とは、物質の密度を示す重要な指標です。アルミニウムは軽くて強い金属として知られており、その比重は2.7g/cm³です。この比重は、アルミニウムがどれだけ軽くても強いかを表しています。例えば、アルミニウムは航空機の構造材料として広く使用されています。その軽さと強度から、燃費効率を向上させるために航空機の部品に広く採用されています。アルミニウムの比重が低いため、建築材料や自動車の軽量化にも貢献しています。そのため、材料選びをする際にはアルミニウムの比重を考慮することが重要です。

比重が材料選びに与える影響

アルミニウムの比重とは、その密度や重さを表す重要な指標です。材料選びにおいて比重を理解することは、製品の設計や性能に大きな影響を与えます。例えば、アルミニウムは比重が軽いため、航空機や自動車などの軽量化に適しています。この特性を活かすことで燃費の向上や運動性能の向上が期待できます。また、比重の軽さから耐食性にも優れており、建築や構造物にも広く使用されています。アルミニウムの比重は、その利用範囲や効果を理解する上で重要な要素となります。材料選びにおいて比重を考慮することで、より効率的で持続可能な製品開発が可能となります。

アルミニウムの特性と使用上の注意点

アルミニウムの物理的特性

アルミニウムの比重は2.7g/cm³です。アルミニウムは軽量かつ耐食性に優れており、自動車や航空機、建築材料など幅広い分野で利用されています。例えば、自動車のボディパネルや航空機の部品に使用されることが一般的です。

この軽さと耐食性のため、アルミニウムは燃費を向上させる素材として自動車産業で重要視されています。また、建物の外装や窓枠などにも使われ、耐久性が求められる場面で重宝されています。

アルミニウムの比重が軽いことから、軽量化や耐食性を求める製品に適しており、さまざまな産業で重宝されていることがわかります。

アルミニウムの化学的特性

アルミニウムの比重は、その重さがどれくらいかを示す値です。アルミニウムの比重は2.7です。これは、水よりも軽いことを意味します。つまり、同じ体積の水とアルミニウムを比べると、アルミニウムの方が軽いです。例えば、アルミニウム製の飛行機は、その比重の軽さから空を飛ぶことができるのです。アルミニウムは軽くて丈夫な素材として広く使われています。そのため、軽量化が求められる自動車や建築材料などにも利用されています。アルミニウムの比重を知ることで、材料選びに役立つ知識を得ることができます。

アルミニウム使用時の注意点

アルミニウムの比重とは、アルミニウムの密度を表す指標です。アルミニウムは軽い金属であり、比重は約2.7です。この軽さから、航空機や自動車、容器などさまざまな製品に広く使用されています。例えば、飛行機のボディや自動車の部品、缶の素材としても利用されています。アルミニウムの比重が低いため、軽量化や燃費改善に貢献することができます。また、錆びにくい性質も持ち合わせており、耐久性にも優れています。そのため、様々な産業で重要な材料として使用されています。アルミニウムの比重を理解することで、製品開発や材料選定に役立つ知識となります。

アルミ合金の特徴と設備部品での選び方

アルミ合金の一般的な特徴

アルミニウムの比重は、非常に軽いことで知られています。アルミニウムは、鉄よりも約3倍軽いので、輸送や建設業界で重要な材料として使われています。例えば、自動車や航空機のボディパーツはアルミニウムで作られており、軽量化と耐久性を兼ね備えています。さらに建築材料としても、アルミニウムは頻繁に使用されています。アルミニウムは錆びにくく、強度もありますので、外部の要因にさらされる建物などにも適しています。そのため、比重の軽さが持つ利点により、様々な産業で幅広く活用されています。

設備部品としてのアルミ合金の利点

アルミニウムの比重は、非常に軽い材料であることが特徴です。この特性はさまざまな産業で重宝されています。例えば、航空機や自動車、自転車などの軽量化に貢献しており、燃費向上や性能向上につながっています。また、アルミニウムは錆びにくく、耐久性も高いため、屋外や海洋などの厳しい環境下でも優れた性能を発揮します。

さらに、アルミニウムは再利用が比較的容易であり、環境にやさしい素材としても注目されています。リサイクル性が高いため、廃棄物の削減にもつながります。アルミニウムの比重を理解することで、材料選びにおいて環境への配慮や軽量化を考慮した設計が可能となります。そのため、アルミニウムは様々な産業で幅広く活用される優れた素材と言えます。

設備部品選びにおけるアルミ合金の考慮事項

アルミニウムの比重は、アルミニウム1立方センチメートルあたりの質量を示します。この数値は、材料選びにおいて重要な要素となります。なぜならば、軽量でありながら強度があるアルミニウム合金は、航空機や自動車、建築などさまざまな分野で広く利用されているからです。

例えば、自動車メーカーは燃費向上やパフォーマンス向上を図るため、アルミニウム合金を車体部品に多く採用しています。これにより、車両全体の軽量化が実現され、燃料効率が向上します。

つまり、アルミニウムの比重を理解することで、設備部品選びにおいて軽量かつ強固な材料を選択する際の参考となります。アルミニウムの利点を活かし、効率的で持続可能な製品開発に役立てることが重要です。

アルミニウム合金の種類とその特徴

主要なアルミニウム合金とその用途

アルミニウムの比重とは、アルミニウムの密度を示す指標です。アルミニウムは非常に軽量でありながら強度も持っているため、様々な産業で幅広く使用されています。例えば、航空機の構造部品や自動車のボディパネル、缶の製造などに利用されています。

アルミニウムの比重は約2.7g/cm³であり、鉄や銅などの他の金属よりも軽い特性があります。この軽さと強度のバランスから、軽量化や高強度化が求められる製品には特に適しています。アルミニウム製品は、省エネや環境保護にも貢献しており、その利用は今後もますます増えることが期待されています。

アルミニウムの比重を知ることで、材料選びにおいてどのような利点があるのか理解することができます。そのため、産業界や製品開発に携わる方々にとって重要な知識となっています。

各アルミニウム合金の比重と特性

アルミニウムの比重って何?材料選びに役立つ知識を解説

アルミニウムは軽量でありながら強度があり、工業製品や建築など様々な分野で広く使用されています。アルミニウムの比重は2.7g/cm³であり、鉄や銅よりも軽い性質を持っています。このため、軽量化が求められる自動車や航空機などの産業で重要な役割を果たしています。

例えば、自動車のボディパネルや航空機の部品など、アルミニウムの使用によって燃費の向上や飛行機の軽量化が実現されています。また、アルミニウムは耐食性にも優れており、建築材料としても広く利用されています。

アルミニウムの比重を理解することで、適切な材料選択が可能となり、さまざまな製品の性能向上につながることが期待されます。

アルミニウム合金の耐久性と強度

アルミニウム合金の比重は、その材料の密度を表す重要な要素です。アルミニウムは非常に軽量な金属で、比重は2.7g/cm³とされています。これは、鉄や銅よりも軽いことを意味します。この軽さがアルミニウムの特徴であり、航空機や自動車、スポーツ用具などの製造業に広く活用されています。

例えば、航空機の構造部品にはアルミニウム合金が使用されており、その軽さと強度が飛行安全性に貢献しています。さらに、スポーツ用具では、ゴルフクラブや自転車のフレームなどがアルミニウム合金で作られており、操作性やパフォーマンスの向上に寄与しています。

したがって、アルミニウムの比重を理解することは、材料選びにおいて重要な知識となります。その軽さと強度を活かしてさまざまな産業分野で活躍するアルミニウム合金は、今後もさらなる発展が期待されています。

アルミニウム合金の選び方と活用

用途別のアルミニウム合金の選び方

アルミニウムの比重は、約2.7g/cm³であることから、軽量な素材として知られています。この性質から、航空機や自動車などの車両部品に広く使用されています。例えば、航空機の胴体や翼、自動車のボディパネルやエンジン部品などにアルミニウム合金が活用されています。その軽さと強度から、燃費効率や速度性能の向上に貢献しています。

アルミニウム合金は、その比重の軽さや耐食性、加工性の高さから、さまざまな産業分野で幅広く使用されています。特に、高い強度と耐久性を求められる用途において、優れたパフォーマンスを発揮します。アルミニウム合金の特性を理解し、適切な合金を選ぶことで、製品の軽量化や強度向上などの効果を得ることができます。

アルミニウム合金の加工性について

アルミニウムの比重は、非常に軽い特性を持つことで知られています。この軽さは、航空機や自動車、さまざまな産業製品に広く利用される理由の一つです。例えば、アルミニウム合金は、航空機の燃費向上や自動車の軽量化に貢献しています。また、アルミ缶もその軽さと耐久性から広く使われています。

このように、アルミニウムの比重の軽さは、材料選びにおいて重要な要素となります。特に、軽量かつ強度が必要な製品や構造物において、アルミニウムは優れた選択肢となります。そのため、製品設計や産業製品の開発において、アルミニウムの比重を理解することは重要です。アルミニウムは、その軽さを活かしてさまざまな分野で活躍し、材料選びにおいて役立つ知識となっています。

環境への影響とリサイクル性

アルミニウムの比重って何?材料選びに役立つ知識を解説

アルミニウムの比重は、非常に軽量であることを示す重要な指標です。具体的には、アルミニウムの比重は約2.7g/cm³となっており、鉄や銅などの他の金属よりも軽い特性があります。このため、アルミニウムは航空機や自動車などの軽量化に適した素材として広く使用されています。

例えば、航空機の構造部品や車両のボディパネルなど、高い強度が求められる場面でアルミニウムは重宝されます。また、アルミニウムは腐食にも強く、耐久性にも優れているため、長期間使用される製品にも適しています。

アルミニウムの比重を理解することで、材料選びにおいて軽量性や強度、耐久性などの要素を考慮して最適な素材を選択する手助けとなります。

アルミニウム合金の市場と今後の展望

アルミニウム合金の市場動向

アルミニウム合金は、現代の産業において重要な材料です。アルミニウムの比重は、非常に軽量であることが特徴です。これは航空機、自動車、建築など多くの分野で利用される理由の一つです。比重が低いため、耐久性を損なうことなく、軽量化を実現できる点が大きな利点となっています。

例えば、自動車のボディパネルや航空機の構造部品など、アルミニウム合金は強度と軽さを両立させるのに適しています。この特性が製品の燃費改善やパフォーマンス向上につながることから、自動車メーカーや航空会社などが積極的に採用しています。

アルミニウムの比重を知ることで、材料選択においてもっと有益な判断ができるようになります。そのため、アルミニウム合金の特性を理解し、産業への応用を広げることが重要です。

アルミニウム合金の新しい応用分野

アルミニウムは、非常に軽量でありながら強度があるため、さまざまな分野で利用されています。アルミニウムの比重は、約2.7g/cm³となっており、鉄や真鍮よりも軽い特性があります。この軽さと強度を兼ね備えたアルミニウムは、航空機や自動車、建設材料など幅広い用途で活躍しています。

たとえば、航空機では燃費を向上させるためにアルミニウムが多用されており、その軽さが重要な要素となっています。自動車においても、車体の軽量化や衝突安全性の向上のためにアルミニウムが使われています。

アルミニウムの比重が軽いことから、燃費効率や運動性能の向上に貢献しており、今後もさらなる応用分野が期待されています。

アルミニウム合金の将来性と技術開発

アルミニウムの比重は、多くの人にとって疑問に思われることかもしれません。アルミニウムの比重は、非常に軽量であることが特徴です。具体的に言うと、アルミニウムの比重は約2.7g/cm³です。これは、鉛や鉄よりも軽いことを示しています。

この性質から、航空機や自動車などの軽量化に活用されることが多いのです。例えば、航空機のボディや車両部品、スポーツ用具などにアルミニウムが広く使用されています。その軽さと強度から、耐食性にも優れているため、様々な産業で重要な素材として注目されています。

したがって、アルミニウムの比重を理解することで、材料選びにおいて重要な判断基準となります。その軽さや優れた特性を活かして、様々な産業や製品開発に貢献しているアルミニウムの将来性は非常に高いと言えるでしょう。

まとめ

アルミニウムの比重は、材料選定において重要な要素です。アルミニウムは軽量でありながらも非常に強度があり、これは様々な産業で重宝されています。その比重は2.7g/cm3であり、鉄や銅よりも軽く、この特性がアルミニウムを多くの用途に適している理由の一つです。アルミニウムの特性を理解することで、より適切な材料を選択する上で役立つでしょう。

工業用アルミニウムA5052とA1230の性質と用途の比較

最近、工業用アルミニウムの選択に関して疑問を抱えていませんか? 「工業用アルミニウムA5052とA1230の性質と用途の比較」というテーマを取り上げます。これらのアルミニウムは、異なる特性と用途を持っており、どちらを選ぶか迷っている方にとって重要な情報となるでしょう。本記事では、A5052とA1230の比較を通じて、それぞれの特性や用途について詳しく解説していきます。工業用アルミニウムの選択に悩んでいる方は、ぜひご一読ください。

アルミニウムとは

アルミニウムの基本的な特性

アルミニウムは軽量でありながら強度を持つことから、産業用途に広く利用されています。工業用アルミニウムA5052とA1230は、それぞれ異なる特性を持っています。A5052は耐食性に優れ、海洋環境下でも優れた性能を発揮します。一方、A1230は加工性が高く、複雑な形状にも柔軟に対応できます。

例えば、A5052は船舶の製造や食品容器、建築材料などによく使用されます。一方、A1230は自動車部品や電子機器のケーシングなどに適しています。用途によって適したアルミニウムを選択することが重要です。

それぞれの特性を理解し、適切に選択することで、製品の性能を最大限に引き出すことができます。工業用アルミニウムの選定には、材料の特性と使用環境に配慮することが大切です。

アルミニウム合金の種類と分類

[工業用アルミニウムA5052とA1230の性質と用途の比較]

A5052とA1230は、工業用途に広く使われるアルミニウム合金です。これらの合金は耐食性や強度に優れており、船舶や航空機、自動車など多岐にわたる分野で使用されています。

まず、A5052は耐塩害性にすぐれており、海洋環境においても優れた性能を発揮します。一方、A1230は熱伝導性に優れており、冷却フィンや熱交換器などの用途に適しています。

例えば、A5052は船舶の船体や航空機の構造部品に、A1230は自動車のエンジン部品や熱交換装置に広く利用されています。両者はそれぞれの特性を活かし、異なる産業分野で重要な役割を果たしています。

工業用アルミニウムの利用分野

工業用アルミニウムA5052とA1230は、それぞれ異なる特性や用途を持っています。A5052は耐食性や加工性に優れ、船舶や造船、自動車のボディパネルなど幅広い分野で使用されています。一方、A1230は比較的軽量でありながら強度が高く、建築や航空機の部品などに適しています。

A5052は海水や塩害に強く、耐久性が高い特性から、海洋関連の産業で重要な材料として活用されています。また、A1230は軽量で耐食性に優れており、建築材料や飛行機の構造部品などに広く使用されています。

両者の比較から、使用する環境や要件に応じて適切なアルミニウム合金を選択することが重要です。産業界での需要や用途に合わせて、適切なアルミニウム合金を選定することが製品の品質向上やコスト削減につながります。

A5052の性質と用途

工業用アルミニウムA5052とA1230の性質と用途の比較

A5052の化学的組成は、主にアルミニウム、マグネシウム、そして微量のクロムと鉄から成り立っています。これにより、A5052は耐食性に優れ、溶接性も高い特徴を持っています。一方、A1230は銅を含む合金であり、強度が高く耐熱性にも優れています。

A5052は、船舶や飛行機の部品、圧力容器などの用途に広く使用されています。一方、A1230は、建築材料や電子部品など、高強度と耐熱性が求められる分野で利用されています。

性質と用途の比較から見ると、A5052は耐食性や溶接性に優れる一方、A1230は強度や耐熱性が特長です。それぞれの特性を活かした産業分野において、適切な材料の選択が重要となります。

A5052の物理的特性

A5052とA1230は、工業用アルミニウムの代表的な材料です。A5052は耐食性に優れ、海洋環境にも適しています。一方、A1230は軽量で熱伝導率が高い特徴があります。これらの違いにより、それぞれ異なる用途に向いています。

例えば、A5052は船舶の船体や航空機の部品など耐久性が求められる製品に利用されます。一方、A1230は電気製品や自動車のヒートシンクなど、軽量かつ熱を効率的に伝導する必要のある製品に適しています。

このように、A5052とA1230はそれぞれの特性に応じて異なる産業で重要な役割を果たしています。工業用アルミニウムの選択は、製品の要求仕様や環境条件に応じて慎重に考える必要があります。

A5052の加工性と耐食性

A5052とA1230の性質と用途の比較

A5052とA1230は、工業用アルミニウムとして広く使われていますが、それぞれ異なる特性を持っています。A5052は加工性に優れ、溶接や曲げ加工などがしやすい特徴があります。一方、A1230は耐食性に優れており、腐食や錆びに強い特性があります。

例えば、A5052は船舶の製造や自動車部品などに利用されることが多く、その加工性の良さから幅広い産業で重宝されています。一方、A1230は建築材料や食品加工機器などで使用され、耐久性が求められる環境で活躍しています。

このように、A5052とA1230はそれぞれの特性によって異なる用途に適しています。製品を選定する際には、その特性を理解し、適切な用途に活用することが重要です。

A5052の主な用途

A5052アルミニウムは、船舶、飛行機、自動車などの産業用途に広く使用される。その耐食性や溶接性の高さから、海洋環境や自動車部品などに最適である。例えば、船舶のデッキや構造部品、航空機の燃料タンクや外装パネル、自動車のボディーパネルなどに利用されている。A5052は強度と加工性がバランスよく備わっており、耐久性に優れているため、幅広い産業分野で重要な役割を果たしている。

[A1230の主な用途]

反対に、A1230アルミニウムは電気の導体やパッケージングなどの分野で使用されることが多い。その導電性の高さや軽量性から、電子部品のケーシングや梱包材などに適している。また、リチウムイオン電池などの充電池や高性能機器にも利用されている。A1230は電気伝導率が高く、電気部品や包装業界での需要が増加している。

両者の性質と用途を比較すると、A5052は主に耐久性や強度を重視する産業で使用されるのに対し、A1230は電気伝導性が重要視される分野で使われる傾向がある。それぞれが異なる特性を持ち、産業の多様なニーズに応えている。

A1230の性質と用途

A1230の化学的組成

[工業用アルミニウムA5052とA1230の性質と用途の比較]

アルミニウム合金は、様々な産業で幅広く使用されています。A5052とA1230は両方とも工業用途に適したアルミニウム合金ですが、それぞれ異なる特性を持っています。

まず、A5052は耐食性に優れており、海洋環境での使用に適しています。一方、A1230は高純度アルミニウムであり、純度が求められる産業に適しています。

例えば、A5052は船舶の部品や食品加工機器などに広く使用されています。一方、A1230は電子部品や光学機器などの高精度製品に使用されています。

このように、A5052とA1230はそれぞれの特性に応じて異なる用途に使用されており、産業界において重要な役割を果たしています。

A1230の物理的特性

工業用アルミニウムA5052とA1230の性質と用途の比較

A5052とA1230のアルミニウム合金は、両方とも工業用途に広く使用されています。A5052は一般的に船舶や車両の製造に使用され、強度と耐食性が特徴です。一方、A1230は軽量で加工性が高く、建築や電子機器などの分野でよく利用されます。このように、それぞれの特性によって異なる用途に適しています。

例えば、A5052は海水にさらされる船舶の部品や車両の外装パネルに使用されることがあります。一方、A1230は航空機の内装や電子機器の筐体に適しています。それぞれの特性を活かし、異なる産業分野で幅広く活用されています。

このように、A5052とA1230は異なる特性と用途を持つアルミニウム合金であり、それぞれの優れた性能がさまざまな産業分野で活躍しています。

A1230の純度と加工性

[工業用アルミニウムA5052とA1230の性質と用途の比較]

A5052とA1230の性質や用途を比較する際には、まずA1230の純度と加工性が重要な要素となります。A1230は高い純度を誇り、約99.3%のアルミニウムで構成されています。この高い純度が、電気伝導率や耐食性を向上させ、特に電気部品や食品包装などの用途に適しています。一方、A5052は強度や耐久性に優れ、船舶部品や車両のボディーパネルなど、強度を必要とする分野で広く使用されています。

加工性面では、A1230は軟らかく加工しやすい特性があり、プレス加工や溶接が比較的容易です。一方、A5052は耐食性や強度を保ちながらも、加工性も優れており、板金加工や溶接など、幅広い加工方法に適しています。これらの性質を考慮しながら、それぞれの特性に合った適切な用途に活用されています。

A1230の主な用途

工業用アルミニウムA5052とA1230の性質と用途の比較

A1230の主な用途は、電気製品や自動車部品などの金属材料として幅広く使われています。A1230は、耐久性と軽量性が特徴であり、電気伝導性も優れています。これにより、電気製品の製造や自動車の部品として重要な役割を果たしています。

一方、A5052は建築や造船業界などで広く利用されており、耐食性や溶接性に優れています。建物の外装や船舶の部品などに適しています。

両者を比較すると、A1230は電気製品や自動車部品などの分野で使用される一方、A5052は建築や造船業界などで活躍しています。それぞれの特性に応じて、異なる用途に適しています。

A5052とA1230の比較

化学的組成の違い

A5052とA1230は、工業用アルミニウムの代表的な材料です。これらの材料を比較すると、化学的組成に違いがあります。A5052は、銅やマグネシウムを含有し、耐食性が高く、溶接性も良好です。一方、A1230は、純度が高く、導電性に優れています。例えば、A5052は造船業や航空機部品に、A1230は電気製品や自動車部品に広く使用されています。

これらの違いから、用途も異なります。A5052は、強度と耐食性が求められる場面で活躍し、A1230は導電性が重要視される分野で利用されます。例えば、A5052は船舶のボディや飛行機の部品に使用され、A1230は電気配線やモーター部品に使われています。

つまり、A5052とA1230はそれぞれの特性に応じて異なる産業で幅広く活用されており、工業用アルミニウムの多様な用途に貢献しています。

物理的特性の違い

工業用アルミニウムA5052とA1230の性質と用途の比較

A5052とA1230の物理的特性にはいくつかの違いがあります。例えば、A5052は耐食性に優れており、海水や塩水に対しても耐久性があります。一方、A1230は軽量であり、熱伝導性に優れています。これらの性質により、それぞれのアルミニウム合金は異なる用途に適しています。

具体的な例を挙げると、A5052は船舶の部品や食品加工機器などの海洋環境で使用される部品に適しています。一方、A1230は航空機の部品や電子機器などの軽量かつ熱を効率よく伝導する部品に利用されています。

それぞれのアルミニウム合金は独自の特性を持ち、異なる環境や用途に適しています。これらの特性を理解することで、最適な選択ができるでしょう。

加工性と耐食性の違い

工業用アルミニウムA5052とA1230を比較する際、注目すべき違いは主に加工性と耐食性です。まず、A5052は加工性に優れており、曲げや成形が比較的容易です。一方、A1230は耐食性に優れており、錆びにくい特性があります。

例えば、A5052は船舶や車両の外装パネルなど、曲げ加工が必要な場面で活用されます。一方、A1230は海洋環境や食品加工機器など、錆びが懸念される環境で使用されることが多いです。

このように、それぞれのアルミニウム合金には特性があり、異なる用途に適しています。加工性と耐食性を比較することで、適切な選択を行い、製品の性能向上につなげることができます。

用途における適合性の比較

工業用アルミニウムの種類であるA5052とA1230を比較すると、それぞれの特性や用途に適合性が異なります。例えば、A5052は耐食性に優れており、航空機の部品や船舶の構造部品などに広く使用されています。一方、A1230は耐食性はやや劣りますが、加工性に優れているため、食品包装や建築材料などの分野で活躍しています。

用途における適合性を考えると、A5052は耐久性が求められる環境での利用に適しています。一方、A1230は加工性が重視される場面で優れた性能を発揮します。両者を比較することで、それぞれの強みを活かした使い方ができることがわかります。工業用アルミニウムを選択する際は、具体的な用途や要件に合わせて適切な種類を選ぶことが重要です。

アルミニウムA5052とA1230の選択ガイド

各種アルミニウムの選択基準

記事タイトル: 工業用アルミニウムA5052とA1230の性質と用途の比較

アルミニウム合金は、様々な用途に使用される重要な素材です。特に、工業用途ではA5052とA1230の2つの合金が広く使われています。これらの合金を比較すると、A5052は耐食性や溶接性に優れており、建築や車両部品などに適しています。一方、A1230は強度が高く、航空機部品や高速電車の車体などの分野で重宝されています。

例えば、A5052は海洋環境での使用に適しており、船舶の船体や海水中での装置に使用されます。一方、A1230は航空機の主翼や胴体部分に使用され、高い強度が求められる場面で活躍します。

このように、A5052とA1230はそれぞれ特性や用途において異なるメリットを持ち、適切な状況に応じて選択されるべきである。

A5052とA1230の適切な使用環境

A5052とA1230のアルミニウム合金は、異なる用途や特性を持っています。A5052は、耐食性や溶接性に優れており、船舶や自動車の部品、食品加工機器など幅広い産業で使用されています。一方、A1230は比較的軽量で強度が高く、航空機の部品や輸送機器に好んで使用されます。

例えば、A5052は海水に近い環境で使用されることが多いのに対し、A1230は航空機の軽量化ニーズに適しています。そのため、使用環境や必要な特性によって適切な合金が選ばれます。

要するに、A5052とA1230はそれぞれの特性を活かして異なる分野で使用されています。産業の用途や環境に合わせて適切なアルミニウム合金を選択することが重要です。

コストとパフォーマンスのバランス

工業用アルミニウムA5052とA1230の性質と用途の比較

工業用アルミニウムA5052とA1230は、どちらも異なる特性と用途を持っています。A5052は強度に優れ、耐食性も高いため、造船や自動車部品などの耐久性が求められる分野で広く利用されています。一方、A1230は軽量かつ加工性に優れており、電子機器や飲料缶などに適しています。

特に、A5052は海洋環境下での使用に適しており、船舶の船体や海洋プラントなどで重要な役割を果たしています。一方、A1230は軽量化が求められる電子機器や航空機部品などの分野で重宝されています。

したがって、使用する環境や要件に応じて適切なアルミニウム合金を選択することが重要です。工業用アルミニウムの選択は、製品の性能や耐久性に直結するため、慎重な検討が必要です。

工業用アルミニウムの未来と持続可能性

アルミニウム合金の研究開発の動向

[工業用アルミニウムA5052とA1230の性質と用途の比較]

A5052とA1230は両方とも工業用アルミニウム合金ですが、それぞれ異なる特性と用途があります。例えば、A5052は耐食性に優れ、海水や化学薬品に強い特長があります。一方、A1230は軽量で加工性が高く、自動車部品や電子機器などの分野で広く使用されています。

A5052は船舶の部品や飲料缶などの製造に適しておりますが、A1230は航空機の構造部品やスマートフォンの筐体などに適しています。これらの違いから、使用する環境や目的によって最適な合金を選択することが重要です。

したがって、製造業や自動車産業などの分野で、A5052とA1230の特性と用途を比較検討することで、効率的な素材選定が可能となります。それぞれの利点を活かし、最適なアルミニウム合金を選んで活用することが重要です。

環境に優しいアルミニウムの利用

工業用アルミニウムA5052とA1230の性質と用途の比較

アルミニウムは軽量で耐久性があり、工業分野で幅広く利用されています。日本の工業部門でも、A5052とA1230の2つの種類がよく使われています。A5052は耐食性に優れ、船舶や建築など幅広い分野で使用されています。一方、A1230は非常に高い強度を持ち、航空機の部品や自動車のボディパネルなどに使われています。

例えば、A5052は海水にさらされる部品や建築材料に適しており、A1230は高い強度が求められる部品に向いています。どちらも優れた性質を持ち、それぞれの特性を活かした幅広い用途があります。工業用アルミニウムの選択は、その性質や用途に合わせて検討することが重要です。

アルミニウムリサイクルと持続可能性の促進

アルミニウムリサイクルは環境への貢献や資源の保全に重要な役割を果たしています。A5052とA1230という2つの工業用アルミニウム合金を比較すると、それぞれが異なる特性と用途を持っています。例えば、A5052は耐食性に優れており、船舶や車両の製造などで幅広く使用されています。一方、A1230は軽量で熱伝導性に優れており、電子機器や食品包装などに適しています。

アルミニウムリサイクルは、これらのアルミニウム合金を効果的に再利用し、資源の節約と環境保護に貢献します。工業用アルミニウムのリサイクルによって、CO2排出量の削減や廃棄物の減少が期待されます。持続可能な社会を目指す上で、アルミニウムリサイクルは重要な課題となっています。

結論

A5052とA1230の最適な利用方法

A5052とA1230は、両方とも工業用アルミニウム合金です。これらの性質と用途を比較すると、A5052は耐食性や加工性に優れています。一方、A1230は強度や溶接性に優れています。例えば、A5052は船舶の部品や飛行機の構造に利用される一方、A1230は自動車のボディパネルや建築材料に広く使用されています。これにより、異なる産業や製品に応じて適した素材を選択できます。総じて、A5052は耐食性を必要とする環境での使用に適している一方、A1230は高い強度が求められる場面で優れた性能を発揮します。工業用アルミニウム合金の選択は、それぞれの特性を理解し、適切な用途に活かすことが重要です。

アルミニウム選択のための考察ポイント

アルミニウム合金A5052とA1230は、それぞれ異なる特性と用途を持っています。A5052は耐食性に優れており、海洋環境などの厳しい条件下でも優れたパフォーマンスを発揮します。一方、A1230は軽量で、加工性に優れています。例えば、飛行機や自動車部品などの軽量化が求められる分野で活躍します。

A5052は船舶の船体や自動車のボディパネルなど、耐食性が必要な部分に広く使用されています。一方、A1230は航空機の構造部品やスマートフォンのケーシングなど、軽量性が重要視される製品に利用されています。製品の要求仕様に合わせて適切なアルミニウム合金を選択することが重要です。

したがって、A5052とA1230はそれぞれの特性を活かした幅広い分野で使用されており、製品の性能向上や品質確保に貢献しています。

工業用アルミニウムの将来展望

工業用アルミニウムA5052とA1230の性質と用途の比較を行います。 A5052とA1230はどちらも工業用途に広く使用されていますが、それぞれ異なる特性を持っています。例えば、A5052は耐食性に優れ、海洋環境での使用に適しています。一方、A1230は熱伝導率が高く、熱を効率的に伝導する特性があります。

具体的な用途として、A5052は船舶の部品や食品加工機器などに広く利用されており、その耐久性が評価されています。一方、A1230は電子部品や自動車のエンジン部品など、熱を効率的に伝導する必要がある分野で重宝されています。

結論として、両者は異なる特性を持ち、それぞれの用途に適しています。工業用アルミニウムを選択する際には、使用環境や必要な特性に応じてA5052とA1230を比較し、最適な材料を選択することが重要です。

まとめ

工業用アルミニウムA5052とA1230はそれぞれ異なる性質と用途を持っています。A5052は耐食性や溶接性に優れ、船舶や建築材料など幅広い分野で利用されています。一方、A1230は耐熱性に優れた特性を持ち、航空機や自動車の部品などで使用されています。両者を比較する際には、用途や環境条件に合わせて適切な素材を選定することが重要です。

“【プロが解説】A5052対A5056!用途別にみるアルミニウム合金の選び方”

アルミニウム合金、特にA5052とA5056について、その選び方をプロが丁寧に解説します。これらのアルミニウム合金はそれぞれ異なる特性と用途を持ち、正しい選択が重要です。どちらを選ぶべきか悩んでいる方には、この解説が役立つことでしょう。用途別に見た違いや使い分け方、それぞれの特性について詳しく解説していきます。さあ、プロの視点でアルミニウム合金の選び方を学んでみましょう。

A5052とA5056の基本的な違い

A5052の特性と概要

A5052とA5056はアルミニウム合金で、それぞれ異なる用途に向いています。A5052は耐食性に優れ、溶接性も高く、船舶や飛行機の部品、また一般建築などに広く使われています。一方、A5056は強度が高く、溶接性も優れており、液化ガスタンクや圧力容器、ロケット部品などの用途に適しています。用途によって選ぶことが重要で、例えば、A5052は耐食性が必要な場合に、A5056は高い強度が求められる場合に適しています。適切なアルミニウム合金を選ぶことで、製品の性能や耐久性を向上させることができます。

A5056の特性と概要

A5056の特性と概要について解説します。A5056はアルミニウム合金の一種であり、耐食性に優れ、熱処理によって強度を高めることができます。一方、A5052は加工性に優れ、溶接や成形が容易です。これらの違いから、用途によって適した合金を選ぶことが重要です。

例えば、航空機部品や自動車部品など高強度を求められる場合にはA5056が適しています。一方、建築材料や家庭用品など加工性が重要な場面ではA5052が適しています。適切な合金を選ぶことで、製品の性能向上や加工の効率化が期待できます。

したがって、使用する環境や要件に応じてA5052とA5056を使い分けることで、最適なアルミニウム合金を選ぶことが重要です。

物理的・化学的性質の比較

A5052とA5056、どちらのアルミニウム合金を選ぶべきか、用途別にご紹介します。A5052は耐食性に優れており、海水や塩分を含む環境に適しています。一方、A5056は強度が高く、機械部品や航空機の構造などに適しています。たとえば、A5052は船舶の甲板や車両のドアなどに使用され、A5056は航空機の胴体や翼に使用されています。用途によって適したアルミニウム合金を選択することで、製品の性能や耐久性を向上させることができます。商品開発や建設業界など、幅広い分野で重要な役割を果たすアルミニウム合金の選定には、このような特性の比較が欠かせません。

アルミニウム合金の特性とその用途

アルミニウム合金の一般的な特性

アルミニウム合金は、さまざまな用途において重要な素材として使われています。特にA5052とA5056の2種類は、それぞれ異なる特性を持ちます。A5052は耐食性に優れ、溶接性も高いため、食器や飲料缶などの製造に使われています。一方、A5056は高強度であり、船舶や航空機の部品など、強度が要求される部品に使用されています。

用途によって適したアルミニウム合金を選ぶことが重要です。例えば、食品容器などの製造ではA5052が適していますが、建築や航空機の部品の製造にはA5056が向いています。適切な合金を選択することで、製品の性能や耐久性を向上させることができます。そのため、用途に合わせて適切なアルミニウム合金を選ぶことが重要です。

A5052の用途

A5052のアルミニウム合金は、軽量で耐食性に優れ、様々な用途に使われています。例えば、飛行機の構造部品や自動車のボディーパネルなどで広く使用されています。その耐食性や加工性の良さから、海水や化学薬品に晒される環境下での使用に適しています。A5052は強度と耐久性が求められる場面で、信頼性の高い選択肢です。

A5056の用途

一方、A5056のアルミニウム合金は、強度が高く耐摩耗性に優れています。船舶用の部品や高速列車の車両部品として使用されることが多いです。さらに、溶接性も優れており、機械加工や溶接が必要な部品に適しています。A5056は高い強度と耐摩耗性が要求される環境で重要な役割を果たしています。

A5056の用途

A5056の用途は多岐にわたります。このアルミニウム合金は耐食性に優れており、航空機の部品や自動車のボディパネル、さらには船舶部品などに幅広く使用されています。その強度と耐久性から、高速列車や建設機械の部品にも適しています。さらに、A5056は加工が比較的容易であるため、様々な形状に加工しやすく、工業製品の製造にも適しています。工業分野だけでなく、スポーツ用具やアウトドア用品、さらには家庭用品に至るまで、幅広い分野で活躍しています。そのため、A5056はその汎用性と信頼性から、多くの産業分野で重要な役割を果たしています。

アルミ合金A5052とA5056の加工方法

A5052の加工性

A5052とA5056、どちらを選ぶべきか。アルミニウム合金は、異なる用途によって選択基準が変わります。A5052は非常に加工性が高く、溶接や曲げ加工に適しています。例えば、車両のパーツや船舶部品など幅広い分野で使用されています。一方、A5056は耐食性に優れており、食品容器や航空機部品などに適しています。用途に合わせて選ぶことが重要です。例えば、軽量性が要求される航空機部品にはA5056が適していますが、曲げ加工が必要な場合はA5052が適しています。適切なアルミニウム合金を選ぶことで、製品の品質や効率が向上し、最適な成果を得ることができます。

A5056の加工性

アルミニウム合金のA5056は、加工性に優れています。この特性から、航空機や車両の部品、構造材、溶接部品など幅広い分野で利用されています。A5056は非常に強度が高く、耐摩耗性にも優れているため、高負荷の環境下でも優れた性能を発揮します。例えば、航空機の主翼や胴体パーツ、自動車のフレーム部品などで活用されています。さらに、A5056は耐食性にも優れており、海洋環境での使用にも適しています。そのため、船舶の部品や海洋構造物にも広く使用されています。A5056は強靭で信頼性が高く、多くの産業分野で重要な役割を果たしています。

加工技術の選定基準

A5052とA5056のどちらのアルミニウム合金を選ぶべきか、用途によって選択基準が変わります。例えば、A5052は耐食性に優れ、海洋環境で使用する場合に適しています。一方、A5056は強度が高く、航空機部品や自動車部品など、強度が求められる場面で活躍します。

材料選定の際には、使用環境や必要な特性に合わせて適切なアルミニウム合金を選ぶことが重要です。例えば、建築材料として使用する場合はA5052の耐食性が優れた特性が活かせるでしょう。一方、機械部品として使用する際には、A5056の強度が求められる性質が適しています。

したがって、用途によって異なる特性を持つA5052とA5056を適切に選択することが必要です。これにより、材料が最適に活用され、高い性能が得られることが期待されます。

アルミ合金の使用用途と選定ポイント

A5052とA5056の用途別の選定ポイント

A5052とA5056の違いは、用途によって選ぶポイントがあります。A5052は耐食性に優れ、食器や調理器具、船舶などに適しています。一方、A5056は強度や溶接性に優れており、航空機や自動車部品、圧力容器などの高強度部品に適しています。用途に応じて、どちらのアルミニウム合金を選ぶかを検討することが重要です。たとえば、食品加工機器にはA5052が適しており、航空機の部品にはA5056が適しています。しっかりと用途を考え、適切な合金を選ぶことで、製品の性能や耐久性を向上させることができます。【プロが解説】A5052対A5056!用途別にみるアルミニウム合金の選び方。

特定のアプリケーションにおける材料選定

アルミニウム合金の選び方は、用途によって適した材料を選ぶことが重要です。例えば、A5052とA5056はどちらもアルミニウム合金ですが、それぞれ異なる特性を持っています。

まず、A5052は耐食性に優れており、海洋環境や食品加工機器など、腐食しやすい環境で使用されることが多いです。一方、A5056は強度が高く、航空機や自動車部品など、強度が求められる用途に適しています。

このように、用途に合ったアルミニウム合金を選ぶことで、材料の特性を最大限に活かすことができます。材料選定を検討する際には、A5052とA5056の特性を理解し、それぞれの長所を生かすように工夫すると良いでしょう。

環境条件とアルミ合金の耐性

アルミニウム合金は、さまざまな環境条件において異なる耐性を持っています。例えば、A5052とA5056というアルミニウム合金は、それぞれ異なる特性を持っています。A5052は耐食性に優れており、海水環境下での利用に向いています。一方、A5056は耐摩耗性に優れており、機械部品など摩耗が激しい部位での使用に適しています。用途によって適したアルミニウム合金を選ぶことが重要です。例えば、船舶の部品にはA5052が適している一方、航空機の部品にはA5056が適しています。環境条件や使用目的によって、適切なアルミニウム合金を選ぶことが製品の品質や耐久性を向上させる重要なポイントとなります。

アルミニウム合金の特性と類似素材との比較

A5052と他のアルミ合金との比較

アルミニウム合金は、様々な用途に応じて異なる特性を持っています。例えば、A5052とA5056の比較をすると、A5052は耐食性に優れ、溶接性・加工性にも優れています。一方、A5056は強度が高く、熱処理によって硬度を上げることができます。

用途によって選ぶべきアルミニウム合金が異なることが分かります。例えば、A5052は船舶や食品加工機器などの耐食性が必要な場面で使用され、一方、A5056は航空機や車両の部品など、強度が求められる場面に適しています。

したがって、アルミニウム合金を選ぶ際には、その用途に応じて特性を比較し、適切な合金を選定することが重要です。それぞれの特性を正しく理解し、適切な選択を行うことで、製品の性能向上や耐久性の向上につながるでしょう。

A5056と他のアルミ合金との比較

アルミニウム合金は様々な用途に使用される素材であり、その選び方には慎重さが求められます。特にA5052とA5056は一般的に使用される合金ですが、それぞれ異なる特性を持ちます。A5056は耐食性に優れ、海洋環境などの厳しい条件下でも優れたパフォーマンスを発揮します。一方、A5052は溶接性が高く、加工性に優れています。例えば、A5052は船舶の船体や車両のボディパネルなどに広く使用されています。用途や環境に応じて適切なアルミニウム合金を選択することが大切です。そのため、A5052とA5056を比較し、それぞれの特性を理解することが重要です。

他の非鉄金属素材との比較

【プロが解説】A5052対A5056!用途別にみるアルミニウム合金の選び方

アルミニウム合金は様々な用途に使用されていますが、A5052とA5056はどちらも一般的な合金です。これらを選ぶ際には、用途に応じて特性を比較することが重要です。

まず、A5052は耐蝕性や溶接性に優れており、船舶や食品加工機器などの産業でよく使用されています。一方、A5056は強度が高く加工性に優れており、飛行機の構造材や自動車部品などに適しています。

例えば、A5052は海水に接する部品に適している一方、A5056は強度が求められる部品に向いています。用途に合った合金を選ぶことで、製品の耐久性や性能を向上させることができます。

このように、A5052とA5056はそれぞれの特性を理解し、用途に応じて使い分けることが重要です。

アルミニウム合金の材料選定におけるポイント

設計要件に基づく選定

A5052とA5056、どちらを選ぶべきか?アルミニウム合金の選定は用途による重要な要素です。例えば、A5052は耐食性に優れ、海水環境や塩害のある場所で使用されることが多い一方、A5056は強度が高く、構造部品や航空機の一部に適しています。設計要件に基づいて適切な選択を行うことが重要です。

たとえば、海洋関連の部品を製造する際にはA5052が適しています。海水にさらされる状況で腐食しにくい特性があります。一方、高い強度が求められる場合にはA5056が適しています。航空機の構造部品や自動車のフレームなど、強度が必要な部分で使用されます。

設計要件、使用環境、必要な特性を考慮して、A5052とA5056の使い分けをしっかりと行いましょう。

コストと性能のバランス

アルミニウム合金を選ぶ際には、用途によってA5052とA5056のどちらが適しているかを考えることが重要です。A5052は耐食性に優れており、海洋環境や食品加工機器など、腐食に強い性質が求められる場面で活躍します。一方、A5056は溶接加工が容易で、造船業や自動車部品などで利用されることが多いです。性能やコストのバランスを考えるときに、具体的な使用目的を明確にして選定することが大切です。例えば、A5052は海水に接する状況での使用に向いていますが、溶接が必要な場合にはA5056を選ぶ方が適しています。適切なアルミニウム合金を選ぶことで、製品の耐久性や効率性を高めることができます。

供給の安定性と市場動向

A5052とA5056のアルミニウム合金は、それぞれ異なる特性を持っています。用途によって適した合金を選ぶことが重要です。A5052は耐食性が高く、食品や化学業界で広く使用されています。一方、A5056は強度が高く、航空機や自動車部品などの製造に適しています。

たとえば、A5052は海水にさらされる船舶の部品や、食品加工ラインで使われる機器などに適しています。一方、A5056は航空機の構造部品や自動車エンジンのシリンダーヘッドなどの高強度を要求される部品に最適です。

用途によって選ぶことで、アルミニウム合金の性能を最大限に引き出すことができます。それぞれの特性を理解し、適切な選択をすることが重要です。

まとめとしての選択ガイド

A5052とA5056の決定的な選択基準

アルミニウム合金の選択において重要なポイントは、使用目的に合った適切な材料を選ぶことです。A5052とA5056はどちらも耐食性や加工性が高い特徴を持っていますが、違いがあります。例えば、A5052は溶接性に優れ、船舶や車両などの構造材料として広く使用されています。一方、A5056は耐食性に優れており、食品加工機器や航空機部品などの用途に適しています。

したがって、使用する環境や条件に応じて適切な合金を選ぶことが重要です。目的に合った材料を選ぶことで、製品の性能や耐久性を向上させることができます。アルミニウム合金の選択は製品の品質や安全性に直結するため、十分な検討が必要です。

用途に応じた最適なアルミ合金の選び方

アルミニウム合金を選ぶ際に重要なのは、その用途に応じて適したものを選ぶことです。例えば、A5052とA5056という2つのアルミニウム合金があります。A5052は耐食性に優れ、溶接性が高いため、船舶や食品加工業界でよく使用されます。一方、A5056は強度が高く、溶接後の耐食性が向上するため、航空機や車両などの部品に適しています。

用途によって適したアルミニウム合金を選ぶことで、製品の性能や耐久性を向上させることができます。航空機の軽量化や自動車の燃費改善など、さまざまな産業でアルミニウム合金が広く活用されています。適切なアルミニウム合金を選ぶことで、製品の品質向上やコスト削減にもつながるので、用途に応じて最適な合金を選ぶことが大切です。

将来的なアルミ合金のトレンドと展望

アルミニウム合金のトレンドを考える際に重要なポイントは、A5052とA5056の使い分けです。A5052は耐食性、溶接性、加工性に優れており、飛行機の燃料タンクや船舶の部品など幅広い用途に使用されています。一方、A5056は耐塩害性に優れており、海水中での使用に適しています。例えば、海洋構造物や船舶の部品で活躍しています。

つまり、使う場所や条件によって適した合金が異なるのです。産業や製品の要求仕様に合わせて、適切なアルミニウム合金を選択することが重要です。将来的には、さらなる研究開発により新たな合金が登場する可能性もあります。アルミニウム合金は様々な分野で利用されるため、その進化は産業全体に大きな影響を与えるでしょう。

まとめ

アルミニウム合金の選定において、A5052とA5056はそれぞれ異なる特性を持っています。使用する用途によって、適した合金を選ぶことが重要です。A5052は耐食性に優れ、海洋環境や塩害のある環境での使用に適しています。一方、A5056は溶接性に優れており、溶接構造部品や高強度パーツに適しています。

このような特性を考慮し、使用する環境や条件に応じて適切なアルミニウム合金を選ぶことが重要です。それぞれの特性を理解し、適切な選択を行うことで、より効果的な利用が可能となります。

「アルミ合金の選択肢:A5052とA2011の加工性能と耐久性の比較」

「アルミ合金の選択肢:A5052とA2011の加工性能と耐久性の比較」

興味深いテーマにあなたをお迎えします。アルミ合金の選択は、様々な産業や製品において重要な決定です。本記事では、A5052とA2011という二つのアルミ合金を比較し、その加工性能と耐久性に焦点を当てます。これらの重要な特性を理解することで、製品設計や製造における最適な選択肢を見つける手助けを提供します。

アルミ合金は、その軽量性や耐食性などの特性から様々な産業で広く使用されています。その中でもA5052とA2011は、それぞれ異なる特性を持っており、異なる用途に適しています。この記事では、これらのアルミ合金の特性や加工性能、耐久性について詳細に解説します。

興味深い比較を通じて、アルミ合金選択における重要な要素を理解し、それぞれの特性を活かした最良の選択を行うための知識を提供します。さあ、A5052とA2011の魅力を探り、製品開発や製造における決定をサポートする情報を共に探求しましょう。

アルミ合金とは

アルミニウム合金の基礎知識

アルミニウム合金は、軽量で強度が高く、様々な産業で幅広く使用されています。中でも日本ではA5052とA2011の2つのタイプが一般的です。A5052は耐食性に優れ、海洋環境で使用されることが多い一方、A2011は機械加工性に優れた特性を持ちます。

これらの選択肢を比較すると、A5052は溶接性や耐食性に優れており、造船業や車両部品などで広く活用されています。一方、A2011は切削加工に適しており、精密部品や機械部品で使用されることが多いです。

要するに、用途や加工性能に応じて適切なアルミニウム合金を選択することが重要です。これらの特性を理解し、適切な合金を選ぶことで、製品の耐久性や加工性を向上させることができます。

アルミ合金の分類と一般的な用途

アルミ合金は様々な用途に使われており、中でもA5052とA2011の適性について比較が行われています。A5052は耐食性に優れ、船舶や食品加工機器などの産業で幅広く使用されています。一方、A2011は強度が高く、自動車部品や航空機パーツなどに向いています。このように、用途によって最適なアルミ合金が異なります。

加工性能や耐久性の面で比較すると、A5052は加工しやすく、板厚も厚いため加工範囲が広いです。一方、A2011は加工性が高く、精密な部品の製造に適しています。また、耐久性においてはA5052が優れており、耐食性や耐摩耗性に優れています。

したがって、用途や加工性能、耐久性などを考慮してアルミ合金を選択することが重要です。どちらの合金も優れた特性を持っていますが、それぞれの特性を理解し、最適な選択をすることが大切です。

アルミ加工の一般的な課題と解決策

アルミ合金の選択において重要な要素は、加工性能と耐久性です。A5052とA2011の比較を通じて、それぞれの特性を理解しましょう。まず、A5052は溶接性に優れ、耐食性も高いため、船舶や車両などに広く使用されています。一方、A2011は硬度が高く、精密部品や機械部品に好適です。加工性能においては、A5052の方がやや優れており、複雑な形状も容易に加工できます。しかし、A2011は高速加工に適しており、効率的な生産が可能です。要するに、用途や加工方法に応じて適した合金を選択することが重要です。両者の特性を比較検討し、プロジェクトに最適な素材を選びましょう。

A5052とA2011の特性

A5052の物理的・化学的特性

「アルミ合金の選択肢:A5052とA2011の加工性能と耐久性の比較」

A5052の物理的・化学的特性について、アルミニウム合金の一種であるA5052は、優れた加工性と耐食性を持つことが特徴です。この特性は、船舶や飛行機の部品製造など、耐久性が求められる産業に広く利用されています。一方、A2011は強度が高く、耐摩耗性にも優れています。このため、自動車や自転車の部品など、高い強度が必要な製品に適しています。比較すると、A5052は加工性に優れ、A2011は強度に特化しています。製品の用途や要件に応じて、適切な合金を選択することが重要です。

A2011の物理的・化学的特性

「アルミ合金の選択肢:A5052とA2011の加工性能と耐久性の比較」

A2011の物理的・化学的特性について考えてみましょう。A2011は、銅と鉄を添加した合金で、強度と耐久性に優れています。加工性も高く、機械加工や溶接に適しています。また、耐食性もあり、屋外での使用にも適しています。

一方、A5052は、マグネシウムとクロムを含む合金で、軽量かつ耐久性に優れています。加工性も高く、溶接や曲げ加工に適しています。特に船舶や飛行機などの産業で広く使用されています。

両者を比較すると、A2011は強度が高い一方で、A5052は軽量性が特徴です。使用目的や環境に応じて適切な合金を選択することが重要です。それぞれの特性を理解し、適切に活用することで、製品の性能を最大限に引き出すことができるでしょう。

A5052とA2011の比較

アルミ合金の選択肢には、A5052とA2011があります。加工性能と耐久性を比較すると、A5052は加工性に優れ、形状変化が少ない特徴があります。一方、A2011は硬度が高く、耐食性が優れています。例えば、A5052は船舶の造船や航空機の部品に適しております。その一方で、A2011は機械部品や自動車用部品に向いています。これらの特性を考慮すると、用途や要件に応じて適切な合金を選択することが重要です。最終的には、目的に合った合金を選ぶことで加工性や耐久性を最大限に引き出すことができます。

アルミ合金の選び方

用途に応じたアルミ合金の選定基準

アルミ合金の選定は、使用用途によって異なる基準があります。日本でもよく使用されるA5052とA2011の比較を考えてみましょう。A5052は耐食性や溶接性に優れ、一般的な板金加工に向いています。一方、A2011は強度が高く、機械部品や工業製品に適しています。例えば、A5052は飲料缶や船舶の部品、A2011は航空機の部品や自動車のブレーキ部品に使われることが多いです。選択肢を決定する際には、加工性能や耐久性を比較し、最終的な使用目的に応じて最適なアルミ合金を選ぶことが重要です。このように、材料の特性を理解し、適切に選定することが製品の品質向上につながります。

A5052とA2011の適用分野

アルミニウム合金は、様々な産業分野で幅広く利用されています。その中でも、A5052とA2011は加工性能と耐久性の点で比較されることが多いです。例えば、A5052は耐食性に優れており、建築や船舶などの外部用途に適しています。一方、A2011は機械加工性に優れており、自動車部品や航空機の部品として重宝されています。

また、A5052は溶接性にも優れているため、大きな板金部品やタンクなどに広く使われています。一方、A2011は熱処理によって強度を高めることができるため、強度を要求される部品に適しています。

したがって、使途や要求される性能に応じて、A5052とA2011を適切に選択することが重要です。両者の特性を理解し、適切な合金を選ぶことで、製品の品質向上や生産効率の向上に繋がることが期待されます。

耐久性と加工性能のバランスの考慮

アルミ合金の選択は重要です。A5052とA2011を比較すると、耐久性と加工性能のバランスがポイントです。A5052は耐食性が高く、海洋環境にも適しています。一方、A2011は加工性が優れており、機械加工や溶接に適しています。たとえば、A5052は船舶や飛行機の外装部品に使用される一方、A2011は自動車部品やボルトに使われることが多いです。どちらの合金も使用目的や環境によって適した選択肢が異なります。最終的には、その特性を理解し、具体的な使用条件に応じて適切な合金を選択することが重要です。合金の選定は、耐久性と加工性能のバランスを考慮して行うことが大切です。

アルミ合金の加工性能

アルミ加工の一般的な技術的課題

アルミニウム合金の選択は重要な課題です。A5052とA2011の加工性能と耐久性を比較することで、最適な選択肢を見極めることができます。例えば、A5052は耐食性に優れ、航空機や自動車の部品に広く使用されています。一方、A2011は強度が高く、構造部品や機械加工部品に好んで使われます。ただし、A2011は加工性がやや劣ります。したがって、使用する目的や環境によって最適な合金を選択することが重要です。アルミニウム合金の選択は、製品の性能や寿命に直結するため、慎重な検討が必要です。加えて、適切な加工技術と処理方法を選択することが、製品の品質向上につながります。

A5052の加工性能

A5052とA2011のアルミニウム合金は、様々な産業で使用されており、それぞれの特性を比較することは重要です。A5052は耐食性に優れ、溶接や加工がしやすい特徴があります。一方、A2011は強度が高く、機械的性質に優れています。

このような性質の違いは、使用する場面や目的によって適している合金が異なることを示唆しています。例えば、自動車産業ではA5052が軽量化や耐食性の要求に適している一方、建築業界ではA2011の強度が求められることが多いです。

したがって、材料選択の際には、加工性能や耐久性などの特性を考慮して適切な合金を選択することが重要です。合金の特性を理解することで、製品や機械の性能向上に繋がります。

A2011の加工性能

A2011の加工性能は、その強度と耐久性において優れています。このアルミニウム合金は、耐食性に優れ、加工しやすい特性があります。そのため、航空機や自動車などの高強度部品として広く使用されています。また、A2011は溶接性にも優れており、機械的な性質も安定しています。これにより、製造業界において信頼性の高い素材として重要な役割を果たしています。例えば、自動車のエンジン部品や飛行機の構造部品などに活用されています。A2011の加工性能の高さは、さまざまな産業分野での需要を引き付けており、今後の市場での存在感が高まることが期待されます。

加工性能の比較と選定のポイント

アルミ合金の中でも、A5052とA2011の加工性能と耐久性を比較する際に重要なポイントは何でしょうか。まず、A5052は耐食性に優れ、海水や食品加工など多岐にわたる産業で使用されています。一方、A2011は硬さや強度が高く、機械部品や航空機部品などに適しています。加工性能では、A5052は曲げ加工や溶接が比較的容易であるのに対し、A2011は切削加工に適しています。

具体的には、A5052は薄板加工や深絞り加工に向いており、軽量なパーツや板金製品に利用されます。一方、A2011は高精度の部品加工に使用され、耐久性が求められる環境に適しています。選定する際には、用途や加工方法、耐久性などを考慮して両者の特性を比較し、最適な材料を選択することが重要です。

アルミ合金の耐久性

耐久性に影響を与える因子

アルミ合金の中で、A5052とA2011はどちらも優れた加工性能と耐久性を持っています。しかし、それぞれの特性を比較すると、異なる点があります。例えば、A5052は耐食性に優れており、海水や塩分の多い環境での使用に適しています。一方、A2011は高強度であるため、構造材料としての適性が高いです。このように、使用する環境や目的によって最適なアルミ合金を選択することが重要です。例えば、船舶の部品にはA5052が適している一方で、航空機の部品にはA2011が適しています。それぞれの特性を理解し、適切に選択することで、耐久性に影響を与える因子を最適化することができます。

A5052の耐久性

A5052の耐久性は、その耐食性や溶接性において優れています。このアルミニウム合金は海水などの腐食環境にも強く、建築、造船、自動車など幅広い産業で使用されています。例えば、船舶のハッチカバーやエンジン部品など、長期間使用される部品にも適しています。また、A5052は溶接が容易で、加工しやすい特性を持っています。そのため、大量生産や複雑な形状の部品にも適しています。このように、A5052は耐久性が高く、加工性に優れているため、さまざまな産業で重要な素材として使用されています。

A2011の耐久性

アルミ合金のA2011は、優れた耐久性を持っています。この合金は、高い耐久性が要求される産業用途に広く使用されています。例えば、航空機や自動車の部品、機械部品などに利用されており、厳しい環境下でも高い性能を発揮します。A2011の耐久性は、その強度と耐食性によって支えられています。これにより、長期間にわたり安定した性能を維持し、劣化や摩耗が少ない特徴があります。そのため、要求される耐久性が高い産業分野で重要な役割を果たしています。A2011は、その耐久性から幅広い分野で信頼され、重要な素材として使用されています。

耐久性の比較と選定のポイント

A5052とA2011というアルミ合金には、異なる特性があります。加工性や耐久性においてこれらの違いを比較することは重要です。例えば、A5052は耐食性に優れ、海洋環境下で使用される船舶部品などに適しています。一方、A2011は強度が高く、機械部品や航空機の構造材料として重要視されています。

耐久性を重視する場合は、使用環境や要件に応じて適切なアルミ合金を選定することが不可欠です。例えば、耐食性が求められる場面ではA5052が適していますが、強度が必要な場合にはA2011が好ましいでしょう。

したがって、製品や部品の使用目的や環境条件を十分に考慮し、適切なアルミ合金を選定することが、耐久性を確保するポイントとなります。

アルミニウム合金の加工時の注意点

加工時の熱管理

アルミ合金の選択肢には、A5052とA2011という2つのタイプがあります。これらの合金の加工性能と耐久性を比較してみましょう。

まず、A5052は耐食性に優れており、耐久性が高い特徴があります。一方、A2011は加工性が向上しており、薄い箔や板に用いられることが多いです。

加工時の熱管理も重要なポイントです。例えば、A5052は高温での加工に適しており、溶接や成形に適しています。一方、A2011は低温での加工が得意であり、高精度な部品作りに向いています。

このように、用途に応じて適したアルミ合金を選択することで、加工性能と耐久性を最大限に引き出すことができます。

切削工具の選定

アルミ合金の選択肢:A5052とA2011の加工性能と耐久性の比較

アルミ合金は様々な用途に使われる素材であり、A5052とA2011はその中でもよく使われるものです。加工性能と耐久性を比較すると、A5052は軽量で加工しやすく、腐食にも強い特性を持っています。一方、A2011は硬度が高く、熱にも強い性質があります。

例えば、A5052は航空機の部品や自動車のボディパネルなどに広く使用されています。その軽さと加工しやすさから、製品の設計や生産性を向上させるのに適しています。一方、A2011は高い強度を活かしてボルトやナットなどの部品に適しており、耐久性が求められる場面で重宝されています。

こうした特性を考慮して、使用する目的や環境に応じて、適切なアルミ合金を選定することが大切です。

表面処理と仕上げの工夫

アルミ合金を選ぶ際には、A5052とA2011の加工性能と耐久性を比較することが重要です。A5052は耐食性が高く、溶接性や加工性に優れています。一方で、A2011は強度が高く、硬度がありますが、耐食性がやや劣ります。例えば、A5052は車両パーツや船舶部品などに多く使用されており、A2011は航空機部品や機械部品などの分野で利用されています。

加工性能や耐久性を考慮する際には、使用する環境や用途に適した合金を選ぶことが大切です。A5052は一般的な用途に適しており、A2011はより強度が求められる場面に適しています。適切な合金を選ぶことで、製品の性能や耐久性を向上させることができます。

切削工具の選定ポイント

アルミニウム合金別の切削工具の特性

【アルミ合金の選択肢:A5052とA2011の加工性能と耐久性の比較】

アルミニウム合金は、様々な産業で使用され、その特性によって異なる種類が存在します。A5052とA2011は、その中でも特に利用されることが多い二つの合金です。これらの合金の加工性能や耐久性を比較することで、どちらを選択するべきかを検討することが重要です。

まず、A5052は耐食性に優れ、船舶や車両の部品などに幅広く使用されます。一方、A2011は強度が高く、航空機や自動車のアルミパーツに適しています。例えば、A5052は塩水に浸しても錆びにくく、A2011は高温での強度を保つことができます。

したがって、使用する環境や要件に応じて、A5052とA2011の適性を考慮し選択することが重要です。加工性能と耐久性を比較検討することで、最適なアルミニウム合金を選ぶことができます。

A5052とA2011の加工に適した切削工具

アルミニウム合金は、加工効率や耐久性を考える上で重要な要素です。A5052とA2011という2つのアルミニウム合金を比較すると、それぞれの特性が異なります。例えば、A5052は耐食性に優れ、溶接性も高い特徴があります。一方、A2011は加工しやすく、強度が高いという特性があります。

切削工具を選ぶ際には、加工性能や刃の寿命を考慮することが重要です。A5052は比較的軟らかい素材であるため、刃先の摩耗が少なく済みますが、A2011のような硬い素材を加工する際には、高速切削が必要となります。

したがって、加工効率や耐久性を考えるときには、アルミ合金の特性と適した切削工具を選択することが重要です。これにより、効率的な加工作業を行いながら、材料の特性を最大限活かすことができます。

切削工具選定のためのヒントとコツ

アルミ合金の選択は、加工性能と耐久性が重要な要素となります。A5052とA2011を比較してみましょう。

まず、A5052は耐食性に優れ、錆びにくい性質があります。加工性も高く、板厚の加工に向いています。一方、A2011は強度に優れ、機械的な部品に適しています。

例えば、自動車産業では、A5052が車体の一部として使用されることが多く、耐久性が求められます。一方、A2011は航空機の部品など、強度が必要な分野で利用されています。

要するに、用途や加工方法、環境に合わせて適切なアルミ合金を選定することが重要です。加工性や耐久性を考慮し、最適な選択を行うことで、製品の性能向上やコスト削減が期待できます。

まとめ

アルミ合金の選択肢にはA5052とA2011があります。これらの合金の加工性能と耐久性を比較することは重要です。A5052は耐食性が高く、溶接性に優れています。一方、A2011は高強度であり、加工性が高い特徴があります。これらの特性を考慮して、使用する環境や条件に応じて適切な合金を選択することが重要です。

“プロジェクトに最適なアルミ合金は?A5052とA2017の違いを解説”

プロジェクトに最適なアルミ合金を選ぶ際、A5052とA2017の違いを知っていますか?どちらがあなたのプロジェクトに適しているのか、疑問に思う方も多いのではないでしょうか。本記事では、A5052とA2017の違いに焦点を当て、それぞれの特性や利点を解説していきます。さらに、それぞれのアルミ合金がどのようなプロジェクトに最適かについても探っていきます。プロジェクトに最適なアルミ合金を選ぶための貴重な情報をお届けしますので、ぜひ最後までお付き合いください。

アルミ合金とは?

アルミ合金の基礎知識

アルミ合金の基礎知識

アルミ合金は、さまざまなプロジェクトで広く使用される素材です。その中でも、A5052とA2017という2種類のアルミ合金はよく比較されます。A5052は耐食性に優れ、溶接性も高く、主に船舶や食品加工装置などに使用されます。一方、A2017は強度が高く、耐食性もあり、航空機部品や自動車部品などに適しています。

これらの違いを理解することで、プロジェクトに最適なアルミ合金を選択する際に役立ちます。例えば、耐食性が重要な場合はA5052、強度が必要な場合はA2017が適しています。適切なアルミ合金を使用することで、プロジェクトの品質や耐久性を向上させることができます。どちらのアルミ合金も優れた特性を持っており、適切に活用することでプロジェクトの成功に貢献します。

アルミとの違いや特徴

A5052とA2017はアルミ合金として使われるが、何が異なるのでしょうか?A5052は耐食性に優れており、海水や食品の容器として広く使用されています。一方、A2017は強度が高く、航空機の部品や構造材として重要です。このように、それぞれの特性によって異なる用途に使用されています。例えば、A5052は軽さと耐久性が求められる場面に適しています。一方、A2017は高い強度が必要な場面に向いています。したがって、用途や環境に応じて、適切なアルミ合金を選択することが重要です。このように、A5052とA2017は異なる特性を持ち、異なる分野で重要な役割を果たしています。

アルミ合金の種類と一般的な用途

アルミニウム合金は、多くのプロジェクトで重要な役割を果たしています。特に、A5052とA2017の2種類のアルミ合金は、その特性や用途に違いがあります。A5052は耐食性に優れ、主に船舶や飛行機の部品、または建築材料に使用されます。一方、A2017は強度が高く、自動車部品や航空宇宙産業に適しています。このように、それぞれのアルミニウム合金は異なる需要や環境に対応できる特性を持っています。例えば、A5052は海水にさらされる状況や耐食性が必要な場面で適しています。一方、A2017は強度が要求される場面で重要な役割を果たします。プロジェクトに最適なアルミ合金を選ぶ際には、使用環境や目的に応じて適切な合金を選ぶことが重要です。

アルミニウム合金の主な種類と特性

A5052の特性と用途

A5052は、アルミ合金の中でも優れた特性を持つ素材です。その特性として、耐食性、加工性、強度などが挙げられます。これらの特性から、A5052は航空機や自動車の部品、建築材料など幅広い用途に使用されています。一方、A2017は、A5052と比べると強度が高く、機械加工性に優れています。そのため、高強度を要求される部品や機械加工が必要な製品に適しています。例えば、自転車のフレームやスポーツ用品などに利用されています。それぞれの特性や用途を考慮しながら、プロジェクトに最適なアルミ合金を選択することが重要です。

A2017の特性と用途

A5052とA2017の違いを解説します。まず、A5052は耐食性に優れ、海水や塩害に強いアルミ合金です。一方、A2017は強度が高い特性を持ち、航空機や自動車部品などに広く使用されています。例えば、A5052は船舶の船体や飛行機の外板に使用されることがあります。一方、A2017は航空機の主翼や自動車のエンジン部品などに使用されることが一般的です。

したがって、用途や必要な特性によって適したアルミ合金を選択することが重要です。航空機や自動車などの高強度を必要とする分野では、A2017が適しています。一方、耐食性が求められる海洋環境などでは、A5052が適した選択肢となります。適切なアルミ合金を選択することで、製品の性能や耐久性を向上させることができます。

その他の一般的なアルミニウム合金(A6061等)

アルミニウム合金を選ぶ際、プロジェクトに最適なものを選びたいと考える方もいらっしゃるかと思います。ここでは、日本でも広く使われているA5052とA2017の違いについて解説します。

まず、A5052は耐食性に優れており、海水などの湿気の多い環境でも錆びにくい特徴があります。一方、A2017は強度が高く、機械加工性に優れています。このように、使用する環境や目的によって、適したアルミニウム合金が異なります。

例えば、建築業界ではA5052が外装パネルなどに使用されることが多いです。一方、航空機の部品などにはA2017が選ばれることがあります。それぞれの特性を理解し、適切なアルミニウム合金を選ぶことが重要です。

したがって、プロジェクトに最適なアルミニウム合金を選ぶ際には、使用環境や目的に合わせて、A5052とA2017の違いを考慮することが大切です。

A5052とA2017の違い

化学成分と物理的特性の比較

“A5052とA2017の違いを解説” プロジェクトで使用するアルミニウム合金を選ぶ際、A5052とA2017はどう違うのでしょうか?A5052は耐食性に優れ、海水や塩分環境にも適しています。一方、A2017は強度が高く、機械的な負荷がかかるプロジェクトに適しています。例えば、A5052は船舶や海洋関連のプロジェクトに適している一方、A2017は航空宇宙や自動車業界に向いています。つまり、使用環境や必要な特性に応じて選択することが重要です。両者の違いを理解することで、プロジェクトで最適なアルミニウム合金を選ぶ手助けとなるでしょう。

機械的性質の違い

A5052とA2017のアルミニウム合金は、それぞれ異なる機械的性質を持っています。まずA5052は、耐食性に優れており、海水などの塩分が含まれる環境でも優れた性能を発揮します。一方、A2017は強度が高く、耐摩耗性にも優れています。これらの違いは、それぞれの合金が異なる用途に向いていることを示しています。例えば、海洋構造物や自動車部品などの耐食性が求められる場面ではA5052が適しています。一方で、航空機部品や高強度を要求される製品にはA2017がより適しています。したがって、使用するプロジェクトや製品によって、適したアルミニウム合金を選択することが重要です。

加工性と耐食性の比較

プロジェクトに最適なアルミ合金を選ぶ際、A5052とA2017の違いを理解することが重要です。A5052は、耐食性に優れ、海洋環境での使用に適しています。一方、A2017は加工性に優れており、精密部品や機械部品などに適しています。例えば、A5052は船舶や海洋構造物、A2017は航空機部品や自動車部品によく使われます。プロジェクトの要件や環境によって適した合金を選ぶことで、耐久性や性能を最大限に引き出すことができます。つまり、A5052は耐食性を重視し、A2017は加工性を重視する場合に適しています。プロジェクトの成功に向けて、適切なアルミ合金を選択することが重要です。

用途による選択基準

プロジェクトに最適なアルミ合金を選ぶ際、A5052とA2017の違いを考慮することが重要です。A5052は耐食性に優れ、海洋環境にも適しています。一方、A2017は強度が高く、航空機や自動車部品などの強度が要求される場面で使用されます。

例えば、船舶の船体にはA5052が適しており、環境にさらされる部品にはA5052が選択されます。一方で、航空機のメカ部品や高強度を求められる自動車部品などにはA2017が利用されます。

したがって、プロジェクトの要件や使用環境に応じて、A5052とA2017の特性を比較し、適切なアルミ合金を選択することが重要です。これにより、パフォーマンスや耐久性に優れた製品を開発することが可能となります。

アルミニウム合金とスチールの比較

重量と強度の違い

アルミ合金を選ぶ際に、重要なポイントとなるのがその重量と強度の違いです。A5052とA2017の違いを理解することで、プロジェクトに最適な選択が可能となります。例えば、A5052は耐食性に優れ、海洋環境での使用に向いています。一方、A2017は耐食性はやや劣るものの、強度が高く、航空機部品などに適しています。このように、用途や環境によって適したアルミ合金が異なります。プロジェクトの要件や目的に合わせて適切な合金を選択することが重要です。A5052とA2017の違いを把握し、選択肢を比較検討することで、より効果的なアルミ合金の利用が可能となります。

耐食性と加工性の比較

A5052とA2017のアルミ合金は、耐食性と加工性の面で異なります。A5052は一般的な建築や船舶などによく使われる合金で、海水にも強く、錆びにくいのが特徴です。一方、A2017は航空機などで使用され、強度が高いのが特徴です。例えば、A5052は海洋環境下での使用に向いており、船舶の部品などに適しています。一方、A2017は航空機の部品や構造用途に適しており、強度が求められる場面で重宝されます。したがって、使用目的や環境に応じて適切なアルミ合金を選ぶことが重要です。

コストと用途の違い

A5052とA2017というアルミニウム合金は、それぞれ異なる特性を持っています。A5052は耐食性、溶接性に優れている反面、A2017は強度が高い特性があります。例えば、A5052は海水などの腐食性環境で使用することが適している一方、A2017は構造用途や航空機部品として使用されることが多いです。このように、それぞれの特性によって適した用途が異なるため、プロジェクトによって最適なアルミニウム合金を選ぶことが重要です。用途や環境に応じて適切な合金を選ぶことで、製品の品質や耐久性を向上させることができます。したがって、A5052とA2017の違いを理解し、適切な合金を選択することは、プロジェクトの成功につながる重要なポイントと言えます。

アルミA6061との比較

A6061の特徴と用途

プロジェクトに最適なアルミ合金を決定する際、A5052とA2017の違いについて理解することが重要です。A5052は耐食性に優れ、溶接性が高い特徴を持ちます。一方、A2017は強度が高く、耐食性も兼ね備えています。例えば、A5052は海洋環境に適しており、船舶や海洋プラントの部品に使用されます。一方、A2017は航空機や自動車の部品に広く使用されています。それぞれの適用範囲によって最適な選択が異なります。プロジェクトの要件に合わせて、アルミ合金を選択することで、耐久性や安全性を確保することができます。どちらの合金も優れた特性を持っており、正しい選択はプロジェクトの成功につながります。

A5052やA2017との類似点と差異

A5052とA2017は、両方ともアルミニウム合金である点が共通しています。しかし、その特性や用途にはいくつかの違いがあります。例えば、A5052は耐食性に優れており、海洋環境での使用に適しています。一方、A2017は強度が高い特性を持ち、航空機部品などの用途に向いています。このように、それぞれの合金は異なる環境や目的に最適化されています。したがって、プロジェクトに最適なアルミニウム合金を選択する際には、使用環境や必要とされる特性に応じて適切な合金を選ぶことが重要です。

プロジェクトに適したアルミ合金の選び方

プロジェクトに適したアルミ合金を選ぶ際、A5052とA2017の違いを理解することが重要です。A5052は耐食性に優れ、溶接性や加工性も高い特徴があります。一方、A2017は強度が高く、耐食性も優れていますが、溶接性はやや劣ります。具体的には、建築や航空宇宙産業においてはA5052が好まれることが多く、耐食性が求められる環境下で使用されます。一方、A2017は自動車部品や構造材料などに適しており、強度が重視される用途で利用されます。プロジェクトの要件に合わせて、適切なアルミ合金を選択することが重要です。そのため、素材の特性や使用環境を考慮して、最適なアルミ合金を選定することがポイントです。

プロジェクトに最適なアルミ合金の選定

プロジェクトの要件とアルミ合金の選択

プロジェクトを成功させるためには、適切なアルミ合金を選択することが重要です。主な選択肢としてA5052とA2017がありますが、それぞれ異なる特性を持っています。A5052は耐食性に優れており、海洋環境などの厳しい条件下でも優れた性能を発揮します。一方、A2017は強度が高く、機械部品や航空機部品などに適しています。例えば、A5052は海洋プラットフォームの製造に向いている一方、A2017は航空機の構造部品に適しています。プロジェクトの要件に応じて、適切なアルミ合金を選定することが重要です。そのためには、材料の特性や使用環境を検討し、最適な選択を行うことが必要です。

A5052とA2017の適用事例

A5052とA2017のアルミニウム合金は、さまざまなプロジェクトで使用されます。A5052は耐食性に優れ、海水や化学物質に強い特徴があります。そのため、船舶や海洋関連の部品に適しています。一方、A2017は強度が高く、耐摩耗性が優れており、航空機部品や自動車部品などの頑丈さが求められる分野で活躍しています。このように、使われる環境や要件によって最適なアルミニウム合金を選択することが重要です。例えば、耐食性が重要な場合はA5052を、強度や耐摩耗性が求められる場合はA2017を選択することが適切です。プロジェクトの性質や要件に合わせて適切なアルミ合金を選定することで、安全性や耐久性を確保することができます。

総合的な判断基準と推奨事項

このように、使用する環境やプロジェクトの要件に応じて適切なアルミ合金を選択することが大切です。A5052とA2017の適正な使い分けを理解することで、プロジェクトの成功に繋がる適切な素材選定が可能となります。

まとめ

A5052とA2017という2つのアルミ合金は、プロジェクトにおいて異なる特性を持っています。これらの違いを理解することは、適切なアルミ合金を選択するために重要です。A5052は耐食性が高く、また溶接しやすいという特性があります。一方、A2017は強度が高く、加工性にも優れています。どちらのアルミ合金が最適かは、プロジェクトの特性によって異なるため、選択する際にはその違いを考慮する必要があります。

「材料選びの決め手!A5052とA2014の性質と用途を比較」

材料選びは重要な工程であり、適切な素材を選ぶことは製品の品質や性能に直結します。今回は、アルミニウム合金の代表的な二つの素材であるA5052とA2014を比較してみましょう。これらの素材の性質や用途を理解することは、製品を設計・製造する際に重要な判断材料となります。どちらの素材を選択すべきか、その違いや利点を知ることで、製品開発の成功に近づく手助けとなるでしょう。ますます需要が高まるアルミニウム合金について、深く探っていきましょう。

材料選びの決め手!A5052とA2014の性質と用途を比較

アルミ合金とは?基本的な特性の理解

アルミ合金はアルミニウムに他の元素を混ぜて作られる材料です。代表的なアルミ合金にはA5052とA2014があります。これらの材料は強度や耐食性などの性質が異なります。例えば、A5052は耐久性に優れ、海水にも適しています。一方、A2014は加工しやすく、航空機部品などに広く使用されています。用途によって適したアルミ合金を選ぶことが重要です。例えば、船舶の部品や食器などの製品にはA5052が適していますが、航空機のフレームやエンジン部品にはA2014が好まれます。アルミ合金の特性を理解し、用途に合わせて適切に選ぶことで製品の性能や耐久性を向上させることができます。

A5052とA2014の比較入門

アルミニウム合金のA5052とA2014は、それぞれ独自の特性と用途を持っています。まず、A5052は耐食性に優れており、海水環境での使用に適しています。一方、A2014は強度が高く、航空機や自動車部品などの構造用途に適しています。

A5052とA2014の比較では、使用環境や要求される特性に合わせて適切な材料を選択することが重要です。例えば、船舶の部品で海水にさらされる場合はA5052が適していますが、高強度を必要とする航空機の部品ではA2014が適しています。

要するに、どちらの材料も特性や用途によって選択肢が異なります。適切な材料を選ぶことで製品の性能や耐久性を向上させることができます。

A5052とA2014の用途と適応分野

A5052とA2014の比較において、それぞれの材料の用途と適応分野を考えてみましょう。まず、A5052は耐食性が高く、船舶や飛行機の構造部品、自動車のボディパネルなどに広く使用されています。一方、A2014は強度が高く、航空機用の部品や自動車のサスペンションパーツなどに適しています。航空宇宙産業や自動車産業など、高い強度や軽量性が求められる分野での利用が特に注目されています。

このように、A5052とA2014はそれぞれの特性に応じて異なる用途や適応分野があります。機能や性能によって適した材料を選ぶことが重要です。産業や製品のニーズに合わせて最適な材料を選定することで、より効率的で信頼性の高い製品を生み出すことができます。

設備部品におけるアルミ合金の選び方

アルミニウム合金は、さまざまな用途に使用される設備部品の素材として重要です。中でも、A5052とA2014は一般的に使用される合金ですが、それぞれ異なる特性を持っています。A5052は耐食性に優れており、船舶や車両の部品に適しています。一方、A2014は強度が高く、航空機や自動車の部品によく使用されます。このように、用途や要求される特性に合わせて合金を選ぶことが重要です。

例えば、海水にさらされる部品にはA5052が適しており、強度が求められる部品にはA2014が適しています。どちらの合金も優れた特性を持っていますが、使途によって適切な合金を選ぶことでより効果的な設備部品を製作することができます。

A5052とは?特徴と加工性について

A5052の基本特性

「材料選びの決め手!A5052とA2014の性質と用途を比較」

A5052の基本特性は、耐食性に優れ、溶接性が高いことが挙げられます。この特性から、船舶や航空機部品、自動車パーツなどの産業で広く使用されています。一方、A2014は強度が高く、熱処理によって強度を更に向上させることができます。このため、航空宇宙産業や自動車エンジン部品などで利用されています。

例えば、A5052は耐食性が必要な船舶のデッキ部分や飛行機の外板に適しています。一方、A2014は高強度が要求される航空機の構造部品や自動車エンジンピストンに使用されています。材料の選択は使用用途によって異なるため、それぞれの特性を理解することが重要です。

A5052の加工性と利点

A5052とA2014の性質や用途を比較することは、材料選びにおいて重要です。A5052は非常に加工しやすい特性を持ち、軽量で耐食性に優れています。これにより、航空機や自動車の部品、食品容器など、さまざまな産業で幅広く使用されています。一方、A2014は強度や耐熱性に優れており、航空宇宙産業などで重要な役割を果たしています。例えば、飛行機の部品やロケットの構造部品などに使用されています。したがって、使用する用途や求められる性質に応じて、A5052とA2014を比較検討することが大切です。適切な材料選びは製品の性能や品質に直結するため、慎重に検討することが重要です。

A5052の使用例と応用分野

A5052は、航空機や自動車などの産業で幅広く使用されているアルミニウム合金です。その耐食性と強度から、航空機部品や船舶の構造部品、自動車のボディパネルなどの製造に使用されています。また、耐食性に優れているため、海水環境下でも優れた性能を発揮します。このように、A5052は多岐にわたる用途で幅広く活躍しています。

A2014は、高強度を持つアルミニウム合金であり、航空宇宙産業や自動車部品などで使用されています。例えば、A2014は航空機の構造部品や自動車のエンジン部品などに利用されています。その強度と耐食性から、厳しい環境下での使用に適しています。A2014は、高い強度が求められる分野で重要な役割を果たしています。

A2014の特性を知ろう!比重、融点、切削性について解説

A2014の物理的特性

「材料選びの決め手!A5052とA2014の性質と用途を比較」

A2014の物理的特性について見ていきましょう。A2014は、優れた機械的性質を持ち、強度が高く耐久性に優れています。これは、航空機部品や自動車の部品などで広く使用されています。例えば、航空機の構造部品や自動車のシャシーやホイール、さらには自転車のフレームなどにも利用されています。

一方、A5052は耐食性に優れ、軽く加工がしやすい特性を持っています。そのため、食品容器や建築材料など、軽量で耐久性が求められる用途に適しています。例えば、飛行機の燃料タンクや海水にさらされる船舶の部品、さらにはスポーツ用品や工業製品にも幅広く使用されています。

それぞれの物質は異なる特性と用途を持ち、適切な材料選びが重要です。

A2014の比重とその影響

A5052とA2014は、両方ともアルミニウム合金でありますが、それぞれ異なる特性と用途を持っています。A5052は耐食性が高く、海水などの腐食環境にも強い特性を持っています。一方、A2014は強度が高く、航空機部品や自動車部品など、高い強度が求められる用途に適しています。例えば、A5052は船舶の船体や車両のボディパネルなどに使われることがあります。一方、A2014は航空機の構造部品やエンジン部品などに使用されることが一般的です。このように、材料の選択はその特性と用途に合わせて行われることが重要です。A5052とA2014はそれぞれの特性を活かした適切な用途に使用されることで、製品の耐久性や性能を向上させることができます。

A2014の融点と熱処理

A2014とA5052は、異なる性質や用途を持つアルミニウム合金です。A2014は高い強度と耐熱性を持ち、航空機部品や自動車部品などで広く使用されています。一方、A5052は耐食性に優れ、食器や車体パネルなどに適しています。これらの性質を比較すると、A2014は高い強度を誇り、熱処理によって硬度を向上させることができます。一方、A5052は加工性が良く、容易に成形できる特性があります。したがって、材料選びの際には、使用する用途や必要な性質に応じて適切な合金を選択することが重要です。これらの特性を理解することで、製品の品質向上や効率化につながるでしょう。

A2014の切削性と加工のポイント

A5052とA2014の性質と用途を比較すると、A5052は軽合金であり、耐食性が高く、溶接も容易です。一方、A2014は強度が高く、耐腐食性に優れています。例えば、A5052は船舶や飛行機の外装、A2014は自動車や自転車の部品に利用されます。A5052は曲げ加工に向いている一方、A2014は切削加工に適しています。

A5052の柔軟性は、軽量かつ強度が必要な場面で活躍します。一方、A2014は高い耐摩耗性が求められる機械部品や精密部品に適しています。このように、材料選択は使用目的によって異なります。工業製品や建設資材において、どちらの材料を選ぶかは、最終製品の性能や耐久性に大きな影響を与えます。

アルミ材の種類とそれぞれの特徴について

一般的なアルミ合金の種類

A5052とA2014は一般的なアルミ合金の種類です。これらの合金は、それぞれ異なる特性と用途を持っています。まず、A5052は耐食性に優れ、加工性が高いことが特徴です。そのため、造船業や食品加工業などで広く使用されています。一方、A2014は強度が高い特性を持っており、航空機部品や構造用途などで重要な役割を果たしています。比較すると、A5052は耐食性に優れているため、海洋環境下での使用に適しています。一方、A2014は強度が高いため、高負荷の環境での使用に向いています。適切な合金を選択することで、その特性を最大限活かし、効果的に用途に活かすことが重要です。

各アルミ合金の特性比較

A5052とA2014の特性を比較すると、A5052は耐食性に優れ、塩水に強い特徴があります。一方、A2014は高い強度を持ち、耐食性はやや劣ります。例えば、A5052は船舶や海洋関連の部品に広く使用されている一方、A2014は航空機の構造部品や自動車部品など、強度が求められる分野で活躍しています。このように、用途によって適したアルミ合金が異なります。総じて言えば、A5052は耐食性が必要な場面で、A2014は高い強度が求められる場面で優れた性能を発揮します。適切な合金の選択は材料の性能や用途に大きな影響を与えるため、工学や製造業の分野では重要な要素となっています。

アルミ合金選定のための考慮点

アルミ合金の選定において、A5052とA2014は重要な選択肢です。これらの材料の性質と用途を比較してみましょう。まず、A5052は耐食性に優れ、海水環境などで使用されます。一方、A2014は強度が高く、航空機部品などに適しています。例えば、A5052は船舶の船体や自動車のボディパネルに利用され、A2014は航空機のフレームやエンジン部品に適しています。選定の際には、使用環境や必要な特性に応じて適切な合金を選択することが重要です。これらの違いを理解し、適切な材料を選択することで、製品の性能向上や耐久性の向上につながります。

ジュラルミンは軽くて強い!材料特性と加工時における注意点

ジュラルミンの材料特性

アルミ合金の中でも、A5052とA2014は一般的によく使われる材料です。A5052は耐食性に優れ、海水や塩分の多い環境に適しています。一方、A2014は強度が高く、航空機などの部品に使用されることが多いです。

これら二つの材料を比較すると、用途によって使い分けが必要となります。例えば、A5052は船舶や海洋構造物に向いていますが、A2014は航空機や自動車部品に適しています。

重要なのは、それぞれの材料の特性を理解し、適切な環境や目的に合わせて使うことです。材料選びは製品の性能や耐久性に直結するため、適切な選択が重要です。A5052とA2014の使い分けを理解して、製品の品質向上につなげましょう。

ジュラルミンの利点と制約

A5052とA2014は、それぞれ異なる特性や用途を持つジュラルミン合金です。A5052は耐食性に優れ、海水環境などでの使用に適しています。一方、A2014は強度が高く、航空機の部品や構造材料として重要な役割を果たしています。これらの違いを理解することで、適切な材料を選択することが重要です。

例えば、A5052は船舶の外装や車両のボディパネルなど、耐食性が求められる部位に使用されます。一方、A2014は航空機の翼やフレームなど、高い強度が必要な部品に使用されます。両者を比較することで、それぞれの特性や適用範囲を知ることができます。

要するに、材料選びの決め手は使用環境や求められる性能によって異なります。適切なジュラルミン合金を選択することで、より効率的で適切な製品や構造物を作ることができます。

ジュラルミン加工時の注意点と技術

A5052とA2014は、金属加工において重要な材料です。A5052は耐食性に優れ、主に船舶や飛行機の部品に使用されます。一方、A2014は耐熱性が高く、航空宇宙産業での使用に適しています。これらの性質により、それぞれの用途が異なります。例えば、A5052は海水にさらされる環境での使用や、強度が求められる部品に適しています。一方、A2014は高温に耐える必要のある箇所や、軽量かつ強度を要求される場面で重宝されます。材料選びの際には、使用環境や求められる性能に合わせて適切な材料を選択することが大切です。これらの理解を深めることで、金属加工の効率と品質向上につながるでしょう。

実践!アルミ合金の選定と加工のポイント

アルミ合金選定のためのチェックリスト

A5052とA2014のアルミ合金は、それぞれ異なる性質と用途を持っています。まず、A5052は耐食性に優れ、海洋環境での使用に適しています。一方、A2014は耐摩耗性が高く、航空機部品や自動車部品など高強度を要求される分野で使用されます。例えば、A5052は船舶の船体や車両の外板に利用されることがあります。一方、A2014は航空機の主翼やエンジン部品に使用され、高い強度が求められる環境で重要な役割を果たしています。このように、それぞれの特性を理解し、使用目的に応じて適切なアルミ合金を選定することが重要です。A5052とA2014の適性な用途を比較し、適切な選択を行いましょう。

加工性を考慮した材料選定のコツ

A5052とA2014は、両方とも一般的なアルミニウム合金ですが、それぞれに特性や用途が異なります。A5052は耐食性に優れ、主に船舶や輸送用途で使用されます。一方、A2014は強度が高く熱を逃がす性質があり、航空機や宇宙開発などの分野で活躍します。このように、材料選びには使用する環境や要件に応じて適切な合金を選定することが重要です。例えば、A5052は海洋環境での耐食性が求められる場面で、A2014は高強度や熱伝導性が必要な場面で適しています。材料選定は製品の品質や性能に直結するため、適切な比較と選定が大切です。

アルミ合金の加工技術と最適化

アルミニウム合金は多くの産業で重要な役割を果たしています。その中でも、A5052とA2014は特に注目されています。A5052は耐食性に優れ、海洋機器や自動車部品などに広く使用されています。一方、A2014は強度が高く、航空機の部品や構造材料に適しています。

A5052は海水や湿気に強く、サビに強い性質を持っています。そのため、船舶の部品や海洋関連製品に広く利用されています。一方、A2014は高い強度を持ち、航空機の主翼や胴体などの部品に使用されています。

このように、使途によって異なる特性を持つA5052とA2014。産業の要求に合わせて適切に選択することが重要です。例えば、耐食性が必要な場合はA5052を、強度が重要な場合はA2014を選択することになります。それぞれの特性を理解し、適切な用途に活用することが、効率的な製品開発や製造につながるでしょう。

まとめ

A5052とA2014という2つの材料を比較することで、それぞれの性質や用途について理解を深めることができます。A5052は耐食性に優れ、一方のA2014は強度が特徴です。これらの性質を踏まえながら、それぞれの材料の利点を活かした用途を考えることが重要です。材料選びの際には、目的に適した性質を持つ材料を選択することが大切です。

工業材料としてのアルミニウム!比重から見るその軽さと強度

アルミニウムという素材を取り巻く興味深い話題があります。その軽さと強度、そしてその秘密についてご存知ですか?比重を通して探る、アルミニウムの工業材料としての魅力について、興味深い視点からご紹介します。この素材がどのように私たちの日常生活や産業界に影響を与えているのか、その一端を垣間見ることができるかもしれません。さあ、アルミニウムの軽さと強度に迫る興味深い世界を一緒に探求してみましょう。

アルミニウムとは?

アルミニウムの歴史と概要

アルミニウムは、工業材料として広く使用されている金属です。その軽さと強度から、さまざまな産業で重要な役割を果たしています。比重が低いため、航空機や自動車などの軽量化に貢献しています。一方で、アルミニウムは非常に強固で耐久性もあり、建築や造船業界でも重要な素材として利用されています。

例えば、東京タワーや国立競技場などの建造物にはアルミニウムが使われており、その軽さと耐久性が優れていることから選ばれています。アルミニウム製品は、リサイクルも比較的容易であり、環境への配慮もされています。

アルミニウムの優れた特性から、現代の産業界において欠かせない素材として注目を集めています。

アルミニウムの素材としての位置づけ

アルミニウムは工業材料として広く使われています。その軽さと強度は、比重からもわかる特徴です。アルミニウムは非常に軽い金属でありながら、強度も優れています。例えば、自動車や航空機の部品、建築材料など、さまざまな分野で活躍しています。

アルミニウムの比重は非常に低く、軽量化が求められる現代の産業界では欠かせない素材となっています。そのため、燃費効率の向上や輸送コストの削減に貢献しています。また、地震などの自然災害にも強い特性があり、建築材料としても安全性が高いと評価されています。

このように、アルミニウムはその比重からもその優れた軽さと強度を持ち、様々な産業分野で重要な役割を果たしています。

使用上の注意点と対策

[工業材料としてのアルミニウム!比重から見るその軽さと強度]

アルミニウムは工業材料として幅広く使用されています。その理由は、アルミニウムが非常に軽くて強い材料であることにあります。アルミニウムの比重は非常に低く、それにも関わらず強度が高いので、航空機や自動車、建築材料など多岐にわたる分野で利用されています。

例えば、航空機の構造部品に使われるアルミニウム合金は、その軽さと強度から燃費の改善や安全性の向上に貢献しています。また、アルミニウム製の自転車フレームは軽量でありながら耐久性があり、サスペンションやハンドルなどにも使われています。

アルミニウムの軽さと強度のバランスは、様々な産業において革新的な解決策を生み出し、持続可能な未来に向けた貢献をしています。

アルミニウムの特性

アルミニウムの「軽さ」

アルミニウムは工業材料として広く使用されています。その特徴の1つは、比重の軽さです。比重とは、物質の密度を示す指標で、アルミニウムは非常に軽い比重を持っています。この軽さにも関わらず、アルミニウムは強度も兼ね備えており、様々な用途に使用されています。

例えば、自動車産業では、車体の軽量化に貢献するためにアルミニウムが利用されています。また、航空機の部品や建築資材、缶詰などでもアルミニウムの利点が活かされています。その軽さと強度のバランスから、様々な産業で重要な役割を果たしているのです。

したがって、アルミニウムの「軽さ」と「強度」は、工業界において重要な要素となっており、その特性を活かして様々な製品が開発されています。

比重とは何か?

アルミニウムは工業材料として広く使われていますが、その特徴の一つに比重があります。比重とは、物質の密度や軽さを示す指標で、アルミニウムは非常に軽い金属として知られています。この軽さにも関わらず、アルミニウムは強度も兼ね備えており、航空機の機体や自動車の部品、建築材料など幅広い分野で使用されています。

例えば、航空機の場合、機体が軽ければ燃料効率が向上し、飛行距離も伸びます。そのため、アルミニウムの軽さと強度は航空機産業において重要な要素となっています。また、自動車の部品にもアルミニウムが使われることで、車両の軽量化が実現され、燃費向上や性能向上につながっています。

このように、アルミニウムの比重から見るその軽さと強度は、さまざまな産業分野で重要な役割を果たしています。

密度を理解する

アルミニウムは工業材料として広く使用される重要な素材です。その特徴の一つに比重があります。比重は物質の重さを示す指標であり、アルミニウムは非常に軽量でありながらも十分な強度を持っています。例えば、自動車のボディパーツや航空機の部品などで広く利用されています。

アルミニウムの軽さと強度は、様々な産業で重要な役割を果たしています。その軽さから燃料効率を向上させたり、運搬や取り扱いを容易にしたりといった利点があります。また、強度が必要な部分でもアルミニウムが使用されることで、軽量化と耐久性の両立が可能となります。

このようにアルミニウムは比重から見ても優れた素材であり、幅広い産業で重要な役割を果たしていることがわかります。

アルミニウムの基礎データ

物理的性質の概要

工業材料としてのアルミニウム!比重から見るその軽さと強度

アルミニウムは、工業材料として非常に人気がある素材です。その特徴の一つに「比重」があります。比重とは、物質の軽さや重さを表す指標で、アルミニウムは非常に軽い素材として知られています。

アルミニウムの軽さは、さまざまな産業で重宝されています。例えば、自動車産業では燃費向上や車体軽量化のためにアルミニウムが使われています。航空機の部品や建築資材でも利用され、その軽さと強度から幅広い用途に使われています。

したがって、アルミニウムの比重という特性は、その優れた軽さと強度を支える重要な要素となっています。工業材料としてのアルミニウムの活用は今後もさらに広がることが期待されます。

化学的性質と反応性

工業材料としてのアルミニウム!比重から見るその軽さと強度

アルミニウムは、工業材料として広く使われています。その理由は、アルミニウムの比重がとても軽いことにあります。アルミニウムは軽さが特徴でありながらも強度も持っており、さまざまな産業で重要な役割を果たしています。

例えば、自動車産業では、アルミニウム製の部品が使われています。車体やエンジン部品など、軽量でありながら頑丈で耐久性があるため、燃費の向上や車のパフォーマンス向上に貢献しています。

また、航空機や建築業界でもアルミニウムは重要な素材として使われています。その軽さと強度から、機体の軽量化や建物の耐久性向上に寄与しています。

アルミニウムの比重から見ると、その軽さと強度は工業材料としての優れた特性を示しています。

アルミニウム合金の種類と特徴

アルミニウムは工業材料として広く使用されています。その軽さと強度は比重からも分かります。アルミニウムは非常に軽い金属でありながら、強度も兼ね備えています。これは航空機や自動車など、さまざまな産業で重要な役割を果たしています。例えば、航空機の主要部品や自動車のボディパネルに使われており、軽量化と耐久性を両立させることができます。

アルミニウムの比重は、鉄や銅と比べて約1/3から1/4と非常に軽いため、様々な分野で重宝されています。さらに、アルミニウムは錆びにくく、加工性も高い特徴を持っています。これらの特性から、建築材料や容器包装、電子機器のケーシングなど幅広い用途に使用されています。工業材料としてのアルミニウムの魅力は、その軽さと強度を兼ね備えた特性にあります。

アルミニウムの比重と密度

比重の算出方法

アルミニウムは工業材料として広く利用されています。その軽さと強度は特に注目される特性です。アルミニウムの比重は、重さと体積の関係を示す重要な指標の一つです。比重は物質の密度と密接に関連しており、軽さを示す数値が高ければ、物質は軽いことを意味します。

アルミニウムの比重は非常に低く、空気に浮かぶほど軽い特性を持っています。一方で、その軽さにもかかわらず強度が高いため、航空機の製造などの産業で広く活用されています。例えば、航空機のエンジン部品や構造部品にはアルミニウムが使われることがあります。

つまり、アルミニウムの比重から見ると、その軽さと強度のバランスが工業材料としての価値を高めています。

アルミニウムの比重一覧

アルミニウムは、工業材料として広く使用される特徴的な金属です。その軽さと強度は、比重からも理解できます。比重とは、物質の密度を示す指標であり、アルミニウムの比重は低いです。つまり、同じ体積の材料と比較して、アルミニウムは軽いと言えます。

例えば、鉄よりも比重が約3分の1程度軽いため、アルミニウムは航空機や自動車などの軽量化に適した素材として広く利用されています。また、アルミニウム合金は強度が高いため、建築や製造業などさまざまな分野で重要な役割を果たしています。

したがって、アルミニウムの比重を理解することは、その軽さと強度を活かした効果的な材料選択につながる重要な要素と言えます。

他の金属との比較

アルミニウムは工業材料として非常に重要な素材です。その特徴の一つに、比重が軽いことが挙げられます。比重とは、その物質がどれだけ密度が低いかを示す指標です。アルミニウムは非常に軽く、それでいて強度もあります。たとえば、自動車や航空機などの軽量化が求められる産業では、アルミニウムが重宝されています。アルミニウムは、鉄や銅などの他の金属と比較しても、その軽さと強度が際立っています。これにより、様々な産業で幅広く活用されています。アルミニウムの優れた特性は、さまざまな製品や建築物の軽量化や耐久性向上に貢献しています。

工業材料としてのアルミニウム

アルミニウムの工業上の用途

工業材料としてのアルミニウムは、比重から見ると非常に軽く、その軽さと強度が特徴です。アルミニウムは地球上で最も豊富に存在する金属の一つであり、軽量でありながら耐久性に優れています。例えば、自動車産業では、車両の軽量化と燃費改善のためにアルミニウムが広く使用されています。また、航空機の構造部品や包装材料としても利用されており、その優れた軽さと強度が求められています。アルミニウムはリサイクルが比較的容易であり、環境への負荷も少ないため、持続可能な素材としても重要な位置を占めています。工業界において、アルミニウムの利用は今後もさらに拡大していくことが期待されています。

加工性とその要因

アルミニウムは、その軽さと強度から工業材料として広く使用されています。比重が低いことが特徴であり、軽量化が求められる自動車や航空機、建築材料などに活用されています。その軽さは、車体重量の軽減や燃費改善に貢献します。また、アルミニウムは強度も兼ね備えており、橋梁や建物の構造部材としても信頼されています。

アルミニウムの比重が低い理由は、アルミニウムの原子構造にあります。アルミニウム原子は軽量であり、密度が低いため、比重が軽くなります。このため、アルミニウム製品は軽量でありながら強度が確保されているのです。アルミニウムは、その軽さと強度から幅広い産業で重要な材料として使われていることがわかります。

アルミニウムのリサイクル性

アルミニウムは、工業材料として軽さと強度を兼ね備えており、比重から見てもその特性が現れます。アルミニウムは非常に軽く、同じ体積の鉄と比較すると約3分の1の重さしかありません。しかし、その軽さにもかかわらず、アルミニウムは非常に強度が高い特性も持っています。これは、航空機や自動車、建築材料など幅広い産業で広く使用される理由の一つです。例えば、航空機の部品や自動車のボディパネルなどは、軽量かつ丈夫なアルミニウムが使用されています。そのため、アルミニウムのリサイクル性も高く、環境に配慮した持続可能な素材として注目されています。

工業材料A5052とその特徴

A5052合金の成分と特性

アルミニウム合金A5052は、マグネシウムとクロムを主成分とする工業材料です。この合金は非常に軽量でありながら強度も備えています。比重が低いため、航空機や自動車などの軽量化に利用されています。例えば、航空機の機体や自動車のボディパネルなどに採用されており、車両の燃費向上や航空機の燃料効率向上に貢献しています。

アルミニウム合金A5052は、比重が低いことから、燃費改善や運搬効率向上などのメリットがあります。そのため、産業界で広く活用されています。この素材の特性を活かして、さまざまな分野での革新的な製品開発が進められています。アルミニウム合金A5052は、軽さと強度を兼ね備えた優れた工業材料として注目されています。

A5052の比重とその意義

アルミニウム合金A5052の比重は2.68g/cm³であり、軽量かつ強固な材料として工業界で広く使用されています。この軽さと強度の組み合わせが、自動車部品や航空機の構造部品、スポーツ用具などの製造に最適な特性をもたらしています。例えば、自動車のボディパネルにはアルミニウムA5052が採用されることが多く、燃費の向上や車両の軽量化に貢献しています。航空機の部品にも同様に使用され、飛行機の燃費効率や耐久性向上に寄与しています。アスリートの使用する装備品もアルミニウムA5052が使われることがあり、軽さと耐久性の両立が求められるスポーツ用具に最適です。アルミニウムA5052の比重から見ると、その軽さと強度はさまざまな産業において重要な要素となっています。

A5052の加工性と用途

アルミニウムは軽くて強い素材として広く使用されています。比重が低いため、重さを気にせずに利用できるのが特徴です。例えば、航空機の構造部品や自動車のボディパネルなどでアルミニウムが使われています。航空機は高い強度が求められるため、アルミニウムの強靱さが重宝されています。同時に、自動車の軽量化を図るためにもアルミニウムが重宝されています。アルミニウムの比重から見ると、鉄や銅よりも軽いため、燃費の向上や効率的なエネルギー利用にも貢献しています。アルミニウムの軽さと強度は、さまざまな産業分野で重要な役割を果たしています。

アルミニウムの応用技術

最新のアルミニウム加工技術

工業材料としてのアルミニウム!比重から見るその軽さと強度

アルミニウムは、軽くて強い工業材料として広く利用されています。その秘密は、アルミニウムの比重にあります。比重とは、物質の密度を示す指標で、アルミニウムは非常に軽い比重を持っています。これにより、アルミニウム製品は軽量でありながらも十分な強度を確保できるのです。

例えば、自動車のボディパネルや飛行機の部品など、アルミニウムはその軽さと強度から幅広い用途で活躍しています。また、アルミニウムは錆びにくい性質も持っており、耐久性にも優れています。

したがって、アルミニウムは現代の産業界において欠かせない素材となっており、その優れた特性からさまざまな製品に利用されています。

アルミニウム製品の性能向上策

アルミニウムは工業材料として広く利用され、その軽さと強度が特徴です。比重から見ると、アルミニウムは非常に軽い金属でありながら、優れた強度を持っています。この特性から、航空機や自動車などの軽量化に欠かせない素材として重要な役割を果たしています。

例えば、航空機の構造部品や自動車のボディパネルなど、アルミニウム製品は高い強度と軽さを兼ね備えています。そのため、燃費効率を向上させるだけでなく、性能の向上や耐久性の向上にも貢献しています。

アルミニウム製品の性能向上策として、素材の改良や加工技術の進化などが取り組まれており、今後さらなる発展が期待されています。工業界において欠かせないアルミニウム製品は、その軽さと強度を生かしたさまざまな革新に期待が高まっています。

持続可能な開発とアルミニウム利用

アルミニウムは、工業材料として広く使用されています。その軽さと強度は、比重からも分かるように優れています。アルミニウムは非常に軽量でありながら、強度も持ち合わせているため、さまざまな用途に活用されています。例えば、自動車の部品や航空機のボディ、建築材料などで広く使われています。

アルミニウムの比重は非常に低いため、軽量化が求められる製品や構造物において重要な役割を果たしています。その軽さにも関わらず、耐久性が高く、耐食性にも優れているため、長期間安定した性能を保持できるという利点があります。

このような特性から、アルミニウムは持続可能な開発においても重要な素材として注目されています。その軽さと強度を活かして、環境に配慮した製品やプロジェクトに利用されています。これからもさまざまな分野でアルミニウムの活用が進んでいくことが期待されています。

結論と今後の展望

アルミニウムの未来的な利用

アルミニウムは、工業材料として利用される際、その軽さと強度に注目が集まっています。比重からみると、アルミニウムは非常に軽量でありながらも強靭な特性を持っています。この特性から、航空機や自動車、建築材料など幅広い用途に活用されています。

例えば、航空機の構造に使用されるアルミニウム合金は、軽量化に貢献し燃費改善につながる一方、十分な強度を保持しています。また、建築材料としても、アルミニウムは耐久性に優れ、軽量なため施工性が高いという特長があります。

アルミニウムの未来的な利用には、さらなる技術革新や環境への配慮が求められます。持続可能な社会を目指す中で、アルミニウムの軽さと強度を活かした新たな可能性が広がっています。

技術革新と市場の変化

アルミニウムは、工業材料として広く使用されています。その軽さと強度は、比重からも理解できます。アルミニウムは非常に軽量でありながら、強度も持っているため、自動車、航空機、建築材料など、さまざまな分野で活躍しています。

例えば、自動車産業では、軽量化が求められる中、アルミニウムの利用が増えています。アルミニウム製の部品を使うことで車両全体の重量を軽くし、燃費の向上やパフォーマンスの向上につながっています。

航空機産業でも同様で、アルミニウムの軽さが燃費効率や飛行性能に貢献しています。また、建築材料としても、アルミニウムの軽さと耐久性が重要視され、近年の建築デザインにも多く活用されています。

アルミニウムの比重から見ると、その軽さと強度がどれだけ多くの産業に貢献しているかがよくわかります。

環境への影響とエコロジーへの貢献

工業材料としてのアルミニウム!比重から見るその軽さと強度

アルミニウムは、工業製品や機器の製造に広く使用されています。その軽さと強度から、様々な産業で重要な役割を果たしています。アルミニウムの比重は低く、鉛や鋼鉄よりも軽いため、輸送や建設業界で重宝されています。例えば、自動車産業では車体やエンジン部品にアルミニウムが使われており、燃費向上や車両の軽量化に貢献しています。さらに、航空機や宇宙船の製造にも不可欠な素材として利用されています。

アルミニウムの軽さと強度は、高い性能を持ちながら環境への負荷を軽減することができる点で重要です。工業材料としてのアルミニウムは、持続可能な未来に向けた取り組みに貢献しています。

まとめ

アルミニウムは工業材料として広く使用されており、その軽さと強度が特徴です。比重が低いため、軽量化が求められる製品に適しています。また、強度も優れており、航空機や自動車、建築材料など幅広い用途に利用されています。これらの特性から、アルミニウムは工業分野で重要な素材となっています。

A5052とA2018の物理的・化学的特性完全比較

A5052とA2018、二つの素材の物理的・化学的特性について、徹底的に比較してみましょう。これらの素材は産業界で広く使用されており、それぞれ独自の特性を持っています。どちらが自分のニーズに適しているかを知るために、この比較が役立つでしょう。物質の内部から外部へ、そして応用範囲までを網羅し、詳細に探求していきましょう。それでは、A5052とA2018の違いや共通点に迫っていきます。

A5052とA2018の概要

A5052とA2018の物理的・化学的特性完全比較

アルミニウム合金A5052とA2018は、両方とも優れた性能を持つが、細かな違いがあります。まず、A5052は耐食性に優れており、海水環境にも適しています。一方、A2018は高強度で、航空機や自動車の部品によく使われます。

物理的な特性において、A5052は溶接性に優れており、形状加工がしやすい特徴があります。一方、A2018は高温での強度が優れており、耐疲労性にも優れています。

化学的な特性では、A5052とA2018はどちらも耐食性が高く、腐食に強い性質を持っています。しかし、A2018は耐摩耗性に優れている点が特徴です。

以上から、使用目的や環境によって適した合金を選択することが重要です。どちらの合金もその特性を活かす用途で使用されることで、最大の効果を発揮します。

アルミニウム合金A2018の基本情報

A5052とA2018の物理的・化学的特性完全比較

アルミニウム合金A2018は、軽量でありながら強度が高いことが特徴です。この特性は航空機や自動車などの産業で広く利用されています。一方、A5052は耐食性が高く、海水や食品加工に使用されることが多いです。

物理的な特性において、A2018は強度が高く、割れにくい性質があります。例えば、航空機の部品や自動車のボディパネルに使用されます。一方、A5052は加工性に優れており、複雑な形状への成形が容易です。

化学的な特性では、A2018は耐食性が高いため、海洋環境下でも優れた性能を発揮します。一方、A5052は塩水や食品などにも適しており、食品加工業界で広く使用されています。

このように、A5052とA2018は異なる特性を持ちながら、それぞれの用途において重要な役割を果たしています。

A5052とA2018の用途と一般的な特性

A5052とA2018は、両方ともアルミニウム合金であり、異なる用途に使用されています。まず、A5052は耐食性や溶接性に優れており、飛行機の部品や船舶の構造部品などの製造に一般的に使用されています。一方、A2018は強度が高く、航空宇宙産業や自動車部品など、強度が求められる分野で利用されています。

物理的には、A5052は比較的柔らかく、加工しやすい特性があります。一方、A2018は強度が高いため、耐食性や耐摩耗性にも優れています。化学的な特性では、どちらも耐食性が高いことが共通していますが、微量の成分の違いにより異なる特性を持っています。

このように、A5052とA2018はそれぞれ異なる用途や特性を持ち、産業界で重要な役割を果たしています。

物理的特性の比較

A5052の物理的特性

A5052とA2018の物理的・化学的特性完全比較

A5052の物理的特性について考えてみましょう。A5052は、日本で広く使用されるアルミニウム合金の一つです。この合金は、耐食性に優れ、加工性も高い特長があります。また、強度も必要な場面でしっかりとした性能を発揮します。

一方、A2018と比較すると、A5052はさらに加工性に優れています。例えば、A5052は容易に溶接や曲げ加工が可能であり、機械加工も比較的容易です。この特性は、様々な産業分野で利用価値が高くなっています。

物理的特性だけでなく、A5052の化学的特性も重要です。たとえば、耐食性や耐熱性など、異なる環境条件下での挙動が評価されます。これらの特性を理解することで、適切な用途に合わせた材料選定が行えます。

以上の特性を考えると、A5052は多岐に渡る産業で幅広く利用されていることが理解できます。

A2018の物理的特性

A5052とA2018の物理的・化学的特性完全比較

A5052とA2018の特性を比較すると、どちらも耐食性が高く、機械加工性が優れています。しかし、A5052はより強度が高く、溶接性にも優れています。一方、A2018は耐食性が若干劣るものの、耐食性が必要な場面での使用も可能です。具体例として、航空機産業ではA5052が広く使用されており、その強度と耐久性が評価されています。一方、A2018は建築材料や電子部品において重宝されています。需要や用途によって適した素材を選択することが重要です。総合的に、A5052は強度と溶接性に優れ、A2018は多様な分野で使用される汎用性が高いと言えます。

強度と比重の比較

A5052とA2018は両方ともアルミニウム合金であり、異なる特性を持っています。まず、強度の面では、A5052はA2018よりも強い特性を持っています。これは、A5052がマグネシウムとクロムを含み、耐食性に優れるためです。一方、A2018は銅を含んでおり、加工性に優れている特性があります。

次に、比重の面で比較すると、A5052はA2018よりもやや軽量です。このことから、同じ体積あたりでもA5052の方が軽く、搬送や取り扱いがしやすいと言えます。

以上のように、A5052とA2018はそれぞれ異なる特性を持っており、用途や使用状況に応じて最適な材料を選択することが重要です。

物理的特性に基づく適用分野

A5052とA2018の物理的・化学的特性を完全に比較することは重要です。まず、物理的特性に基づく適用分野を見てみましょう。A5052は耐食性に優れ、海洋環境に適しています。一方、A2018は強度が高く、航空機部品などに適しています。例えば、A5052は船舶の外装パネルに使用されることがあります。一方、A2018は航空機の翼などの部品によく用いられます。これらの適用分野に基づく特性の違いを把握することで、それぞれの材料がどのような場面で最適かを理解することができます。A5052とA2018の物理的特性を比較することで、使用目的に応じた最適な材料選択が可能になります。

化学的特性の比較

A5052の化学的特性

A5052とA2018の物理的・化学的特性完全比較

A5052合金は、アルミニウム合金の一種であり、軽量で耐食性に優れています。例えば、飛行機や自動車の部品に広く使用されています。一方、A2018は、強度が高く、熱に強い特性を持つ合金です。これは、高温で使用される部品や構造物に適しています。

A5052合金は、海水や化学薬品に対して耐性があり、外部環境にも強いです。一方、A2018は、高温下での強度が必要な場面で重宝されます。これらの特性を比較すると、A5052は耐食性が高い一方、A2018は高温に強いという違いが明確になります。

したがって、使用する環境や要件に応じて、A5052とA2018を使い分けることが重要です。どちらの合金も優れた特性を持ち合わせており、適切な用途に活かすことで効果的に利用することができます。

A2018の化学的特性

A5052とA2018の物理的・化学的特性完全比較

A2018の化学的特性

A2018は、アルミニウム合金であり、軽量で強度が高い特性を持っています。この合金は、航空宇宙産業や自動車産業などで広く使用されています。また、耐食性にも優れており、錆びにくい性質があります。これにより、耐候性や耐蝕性の要求が高い環境での使用に適しています。

具体例として、A2018は航空機の構造材料として使用されており、高強度と耐久性が求められるために適しています。また、自動車の軽量化にも貢献しており、燃費改善や運動性能の向上に役立っています。

このように、A2018は優れた化学的特性を持ち、様々な産業で幅広く活用されています。

耐食性の評価と比較

A5052とA2018の物理的・化学的特性完全比較

A5052とA2018の物理的・化学的特性について評価と比較を行います。これらの合金はそれぞれ異なる特性を持ち、異なる用途に適しています。

まず、A5052は耐食性に優れており、海水環境などの腐食に強い特性があります。一方、A2018は強度が高く、航空機部品や構造材料として広く使用されています。

具体例として、A5052は船舶の船体や車両のボディパネルなどに使用されることが多く、海洋環境下でも優れた耐久性を発揮します。一方、A2018は航空機の部品や高速列車の車両構造などで使用され、高い強度が求められる場面で活躍しています。

これらの特性を比較することで、それぞれの合金の適切な用途やメリットを理解することができます。A5052とA2018は異なる特性を持つため、使用する環境や目的に合わせて適切な素材を選択することが重要です。

硬度に関する考察

A5052とA2018は、どちらも主にアルミニウム合金で作られており、異なる物理的・化学的特性を持っています。例えば、A5052は耐食性が高く、主に船舶や飛行機の部品として広く使用されています。一方、A2018は強度が高いため、建築や自動車産業などで重要な役割を果たしています。このように、それぞれの特性によって異なる用途に使用されています。物理的な性質だけでなく、化学的な特性も異なるため、適切な環境下での使用が重要です。これらの特性を理解することで、適切な材料を選択し、効果的に活用することができます。結論として、A5052とA2018は異なる特性を持つため、使用目的や環境に応じて適切に選択することが重要です。

加工方法と加工性の比較

A5052の加工方法

A5052とA2018はアルミニウム合金で、それぞれ異なる物理的・化学的特性を持っています。 A5052は熱間圧延材で、耐食性に優れ、溶接性も高い特長があります。一方、A2018は耐久性が高く、熱処理によって強度を向上させることができます。このように、用途によって使い分けることが重要です。

例えば、A5052は船舶の部品や車両の外装などに適しています。一方、A2018は航空機の構造部品やスポーツ用具に向いています。特性を理解し、適切な加工方法を選択することで、製品の品質や性能を向上させることができます。

したがって、材料の選定には慎重さが求められ、用途や要件に合わせて最適なアルミニウム合金を選ぶことが重要です。A5052とA2018の特性を正しく理解し、効果的に活用することで、製品の品質向上につながることが期待されます。

A2018の加工方法

本記事では、A5052とA2018の物理的・化学的特性を完全比較します。まず、A5052はアルミニウム合金であり、耐食性に優れています。一方、A2018は高強度合金であり、耐食性はやや劣りますが、強度が高い特徴があります。

次に、A5052は船舶の一部や薄板加工に使用されることがあります。一方、A2018は航空機部品や自動車部品に広く使用されています。例えば、A2018は航空機の主翼に使用されることがあります。

これらの特性を踏まえると、用途や要件に合わせて適切な素材を選択することが重要です。A5052は耐食性が必要な場合に適していますが、強度が求められる場合にはA2018が適しています。

要するに、A5052とA2018はそれぞれ異なる特性を持ち、使用用途によって適切な選択肢が異なります。

合金ごとの加工性と加工上の注意点