コラム column

ヘールバイト活用法:アルミニウム旋盤加工をマスターするコツ

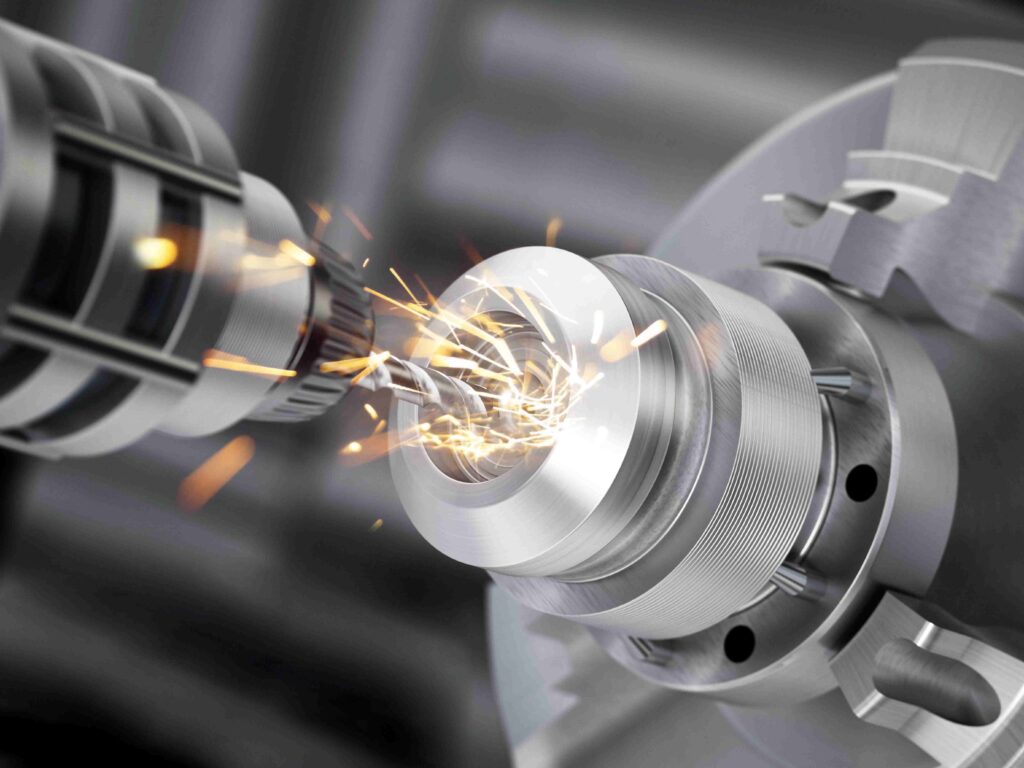

最新の工作技術であるアルミニウム旋盤加工をマスターするための必須ツール、ヘールバイト。その活用法やコツを知りたいと思いませんか?アルミニウム製品の加工は、素材の特性や加工方法を理解することが成功の鍵です。この記事では、初心者から上級者まで、アルミニウム旋盤加工におけるヘールバイトの重要性や効果的な活用法について探求します。旋盤操作のプロセスや実践的なヒント、そして最良の結果を得るためのポイントを解説します。ヘールバイトを巧みに操り、アルミニウム加工の世界に革新をもたらしましょう。

ヘールバイト活用法入門

ヘールバイトとは

アルミニウム旋盤加工をマスターするためのコツとして、ヘールバイト活用法が重要です。ヘールバイトとは、旋盤加工の一種で、アルミニウムなどの材料を正確に削ることができる工具です。この方法をマスターすることで、効率的に加工作業を行うことが可能となります。

ヘールバイトを活用する理由は、精密な加工が求められるアルミニウム旋盤作業において、素早く正確な仕上がりを実現できるからです。例えば、複雑な形状や微細な部品を作成する際に、ヘールバイトを使用することで高い精度を保つことができます。

したがって、アルミニウム旋盤加工を行う際には、ヘールバイトの活用法をマスターすることが重要です。正しい使い方を身につけることで、生産性や品質の向上が期待できます。

アルミニウム旋盤加工の概要

アルミニウム旋盤加工は、金属加工の一形態であり、旋盤を使用してアルミニウム材料を削り出すプロセスです。この技術をマスターすることは、製造業や機械加工業界で重要です。アルミニウムは軽量で耐久性があり、熱伝導性にも優れているため、多くの産業で使用されています。

ヘールバイト活用法は、効率的な旋盤加工を行うためのテクニックです。例えば、適切な切削速度や切削深さを設定することで、高精度な加工が可能となります。また、工具の適切な選択や工作物の固定方法も重要です。

アルミニウム旋盤加工をマスターするためには、正しいテクニックと十分な練習が必要です。工業製品や自作プロジェクトなど、さまざまな用途で活用できるこの技術は、技術者にとって貴重なスキルとなることでしょう。

ヘールバイトの種類と特性

アルミニウム旋盤加工をマスターするためのヘールバイトの種類と特性を理解することは重要です。ヘールバイトにはさまざまな種類がありますが、それぞれ特性が異なります。例えば、アルミニウムを精密に切削する際には、切りくずが少ないハイスピードスチール製のツールが適しています。一方、アルミニウム合金を加工する際には、耐摩耗性に優れたチップが必要です。

特定のヘールバイトを選択する際には、加工する素材や形状に合った適切なツールを選ぶことが大切です。例えば、円筒形の部品を作成する場合は、適切な角度や刃先形状のヘールバイトを選んで使うことが重要です。適切なヘールバイトと適切な設定を選択することで、効率的にアルミニウムを加工することができます。

機械加工指導員の役割と技能伝承の重要性

アルミニウム旋盤加工をマスターするためのコツを紹介します。旋盤加工は、金属を回転させて切削する作業で、熟練した技術が求められます。まず、正確な計測と計画が重要です。素材の種類や加工する形状によって適切な工具やスピードを選ぶ必要があります。次に、安全対策も欠かせません。適切な防護具の着用や機械の点検は事故を防ぐために必要です。

さらに、練習と経験が重要です。初心者は基本的な技術から始めて徐々に複雑な作業に挑戦することでスキルを磨くことができます。例えば、円筒形の部品を作る際には、正確な寸法を守りながら旋盤を使いこなすことがポイントです。最後に、失敗や間違いから学ぶことも大切です。試行錯誤を通じて自身の技術を向上させていきましょう。これらのコツを守ることで、アルミニウム旋盤加工のマスターに近づけるでしょう。

ヘールバイトの基本的な使い方

ヘールバイトの取り付けと調整

ヘールバイトの取り付けと調整は、アルミニウム旋盤加工をマスターする上で非常に重要です。ヘールバイトは、切削時に生じる振動を抑え、加工精度を高める役割があります。まず、取り付ける際には正確な位置に設置することが必要です。不適切な位置に取り付けると、加工精度が低下し、加工物が傷つく可能性があります。

さらに、ヘールバイトの調整も重要です。適切な角度や突出量を設定することで、効果的な加工が可能となります。例えば、アルミニウムの場合は適切な切削速度や刃先形状を考慮しながら、ヘールバイトを調整する必要があります。

これらの工程を適切に行うことで、アルミニウム旋盤加工においてヘールバイトを効果的に活用し、高品質な加工を実現することができます。

アルミニウム旋盤加工におけるヘールバイトの役割

アルミニウム旋盤加工におけるヘールバイトの役割は重要です。ヘールバイトは、工具が材料に近づいて切削を行う際に生じる微小な触れ合いを指します。この触れ合いにより、加工精度が向上し、表面の仕上がりも滑らかになります。具体的な例を挙げると、アルミニウムパーツの旋盤加工において、ヘールバイトを適切に設定することで、素材が均一に切り出され、製品の仕上がりが向上します。逆に、ヘールバイトの設定が不適切だと、加工精度が低下し、仕上がりにムラが生じる可能性があります。したがって、ヘールバイトの適正な設定は、アルミニウム旋盤加工において品質を担保する重要な要素となります。

正しいバイトの選択方法

ヘールバイトを効果的に利用するには、アルミニウム旋盤加工をマスターすることが肝要です。アルミニウム旋盤は、軽くて丈夫なアルミニウムを形作るための重要な工具です。この技術を習得することで、様々な産業での需要に応えることができます。

まず、正しいバイトの選択が重要です。適切な切削工具を選ぶことで、効率的かつ精密な加工が可能となります。例えば、アルミニウムには適した刃先形状や刃先材質がありますので、それに合ったバイトを選ぶことが大切です。

さらに、旋盤の操作方法や加工速度にも注意が必要です。正確な操作と適切な加工条件を設定することで、高品質なアルミニウム加工が可能となります。これらのポイントを押さえることで、アルミニウム旋盤加工をスキルアップし、仕事の幅を広げることができます。

アルミニウム旋盤加工のコツ

アルミニウムの性質と旋盤加工への影響

アルミニウムは軽量で、加工しやすい特性を持ちます。このため、アルミニウムは様々な産業で使用されており、その中でも旋盤加工は重要な加工方法の一つです。アルミニウムの性質が旋盤加工に与える影響は大きく、例えば、高速旋盤ではアルミニウムの軽さが活かされ、精密な加工が可能となります。また、アルミニウムは熱や電気を良く伝導する性質も持ち合わせており、これにより加工時の熱や切削時の摩擦をうまくコントロールすることが重要です。アルミニウムの特性を理解し、適切な旋盤加工を行うことで、高品質な製品を生産することが可能となります。

加工速度と切削条件の最適化

アルミニウム旋盤加工において、重要なポイントは加工速度と切削条件の最適化です。アルミニウムは軽くて加工しやすい素材ですが、正しい速度や切削条件を設定しないと加工精度や効率が低下します。例えば、適切な切削速度や切削深さを設定することで、加工中の振動や刃の摩耗を減らすことができます。つまり、効率的な加工を行うためには、素材特性に合わせた適切な加工速度と切削条件を設定することが不可欠です。これにより、作業効率が向上し、高品質なアルミニウム製品を生産することが可能となります。加工速度と切削条件の最適化をマスターすることで、アルミニウム旋盤加工の技術向上につながります。

表面仕上げのためのテクニック

アルミニウム旋盤加工において、表面仕上げは重要なテクニックです。ヘールバイトを活用することで、高品質な表面仕上げを実現することが可能です。この方法は、加工したアルミニウムの表面を滑らかに整えるのに役立ちます。例えば、加工した部品の仕上がりを美しくするために使用されます。

ヘールバイトを使う理由は、加工中の振動を軽減し、切削時の安定性を向上させるためです。具体的には、工具の切れ味を保ちながら、高い精度で加工作業を行うことができます。これにより、仕上がりの品質が向上し、生産性も向上します。

このように、アルミニウム旋盤加工においてヘールバイトを活用することで、効果的な表面仕上げを実現できます。加工作業の安定性と品質向上に貢献し、製品の価値を高めることができます。

精度を高めるための工夫

ヘールバイト活用法:アルミニウム旋盤加工をマスターするコツ

アルミニウム旋盤を使った加工作業をスムーズに行うためのポイントをお伝えします。まず、正確な加工をするために重要なのは、旋盤の操作技術を向上させることです。慣れるまで時間がかかるかもしれませんが、継続的な練習が大切です。次に、適切な切削速度や切削量を把握することも重要です。素材や加工内容によって最適な設定が異なるため、実際の作業において試行錯誤することが必要です。

具体例として、アルミニウム製の部品を旋盤で加工する際には、切削速度を適切に設定することで精度が向上し、仕上がりも美しくなります。加工途中での切削量や工具の状態を常に確認しながら作業を進めることで、優れた成果を得ることができます。これらのコツをマスターすることで、アルミニウム旋盤加工において精度を高めることができます。

ヘールバイトの応用技術

難易度の高い形状の加工方法

アルミニウム旋盤加工をマスターするためには、難易度の高い形状の加工方法について理解することが重要です。例えば、細かいディテールを持つ部品や複雑な形状を持つパーツの加工が挙げられます。

このような形状の加工を行う際には、高い技術と経験が求められます。特に、ヘールバイトを使用する際には、正確な測定と慎重な操作が必要となります。例えば、薄肉加工や曲線加工など、精密な加工技術が要求される場合があります。

したがって、アルミニウム旋盤加工においては、難易度の高い形状の加工方法をマスターすることで、より高度な加工作業を行うことが可能となります。これにより、製品の精度向上や製造効率の向上につながり、技術力を高めることができます。

長寿命化のためのヘールバイトメンテナンス

アルミニウム旋盤は長寿命で信頼性の高い機械です。しかし、その性能を維持するためには、適切なメンテナンスが欠かせません。ヘールバイト活用法では、定期的な清掃や潤滑が重要です。なぜなら、汚れや摩耗が機械の性能に影響を及ぼすからです。

特にアルミニウム加工では、清潔な状態を維持することが必要です。例えば、切削液が機械内部に蓄積すると、精密な動作が妨げられる可能性があります。このような問題を未然に防ぐため、定期的なメンテナンスを怠らないことが重要です。

アルミニウム旋盤を長く使い続けるためには、ヘールバイト活用法に基づいた適切なメンテナンスが欠かせません。定期的な手入れを行うことで、機械の寿命を延ばし、安定した加工品質を保つことができます。

加工ミスを避けるためのチェックリスト

アルミニウム旋盤加工をマスターする際に、ヘールバイト活用法は重要なポイントです。ヘールバイトを使うことで、加工ミスを防ぐことができます。例えば、適切なツールの選定や適正な切削速度、切り込み深さなどに気を付けることが重要です。ヘールバイトを正しく使用することで、作業効率が向上し、加工精度も向上します。アルミニウムの特性を理解し、適切な技術を身につけることがポイントです。加工ミスを避けるためには、事前にチェックリストを作成し、確認作業を丁寧に行うことが大切です。このような注意点を抑えることで、アルミニウム旋盤加工をスムーズにマスターすることができます。

工場選択のための指南

工場選択時の基準となるポイント

アルミニウム旋盤加工をマスターするためのヘールバイト活用法を紹介します。アルミニウムの旋盤加工は、加工の精度が求められる作業の一つです。そのため、正確な加工を行うためには、ヘールバイトの使い方を工夫することが重要です。

まず、ヘールバイトを効果的に活用するためには、適切な切削条件を設定することが必要です。適切な回転数や進行量を設定することで、効率的な加工が可能となります。また、刃先の角度や切削油の使用によっても加工の質を向上させることができます。

例えば、アルミニウムの旋盤加工において、適切な刃先の角度を設定することで、切りくずの排出がスムーズになり、加工精度が向上します。さらに、切削油を使用することで刃先の摩擦を軽減し、加工面の仕上がりを良くすることができます。

これらのポイントを抑えることで、アルミニウム旋盤加工におけるヘールバイトの効果を最大限に引き出し、高品質な加工を実現することができます。

アルミニウム旋盤加工に適した工場の特徴

アルミニウム旋盤加工をマスターするためには、適した工場の特徴を把握することが重要です。まず、綺麗で整頓された工場環境が必要です。作業効率を上げるために、部品や道具が整理され、スムーズにアクセスできる環境が整っていることが重要です。また、専門知識を持ったスタッフが揃っている工場であることも大切です。経験豊富なスタッフは、高品質な加工作業を行うために重要な要素です。

さらに、最新の技術と設備を備えた工場であることもポイントです。アルミニウムの特性に合った最適な加工方法を提供できる工場が、品質の高い製品を生み出すことができます。そのため、工場が常に最新の技術を取り入れ、設備を更新しているかどうかを確認することが重要です。これらの工場特徴が揃っていると、アルミニウム旋盤加工をより効果的に行うことができるでしょう。

選択した工場との良好な関係構築

ヘールバイトを活用する際、アルミニウム旋盤加工をマスターするコツは、選択した工場との良好な関係構築が重要です。工場との信頼関係を築くことで、スムーズな作業や効率的なコミュニケーションが可能になります。たとえば、定期的に工場を訪問して顔見知りとなり、自社の要望や提案を直接伝えることで、製品の品質向上や納期の短縮などにつながることがあります。また、工場側とのコミュニケーションを大切にし、お互いのニーズを理解しあうことで、円滑な協力関係が築けます。良好な関係を築くことで、アルミニウム旋盤加工の技術向上や生産効率の向上につながり、より良い成果を得ることができるでしょう。

実践的な技能伝承の方法

経験豊富な指導員によるトレーニングの重要性

アルミニウム旋盤加工をマスターするコツは、経験豊富な指導員によるトレーニングを受けることが重要です。指導員は、安全な作業手順や効果的な技術を教えてくれるだけでなく、実践的なアドバイスやコツも共有してくれます。たとえば、適切な切削速度や切削深さ、工具の選択など、細かな部分まで指導してくれます。

さらに、指導員は具体的な例を使って説明を行い、自分自身で試す機会を提供してくれます。このような実践的な経験は、理論だけでは身に付きにくい技術や知識を習得する上で不可欠です。

結果として、経験豊富な指導員によるトレーニングを受けることで、アルミニウム旋盤加工のスキルを迅速かつ効果的に向上させることができます。指導員のアドバイスをしっかりと受け入れ、積極的に学ぶ姿勢を持つことが重要です。

新人教育における実践的なカリキュラム

アルミニウム旋盤加工をマスターするコツ

アルミニウムの旋盤加工は、ヘールバイトを活用する上で重要なスキルです。アルミニウムは軽くて耐久性があり、様々な産業で利用されています。まず、アルミニウムの特性を理解しましょう。そして、適切な切削速度や刃物の選択、加工時の冷却方法など、基本的な加工技術を身につけることが大切です。

例えば、アルミニウムは柔らかい素材なので、高速回転の旋盤を使用すると効果的です。さらに、適切なクーリングシステムを使うことで、加工中の熱を効果的に逃がすことができます。これらのポイントを押さえながら練習を重ねることで、アルミニウム旋盤加工をマスターすることができます。

アルミニウムの旋盤加工は、ヘールバイトでスキルアップを図るうえで貴重なスキルとなります。しっかりと基礎を固めて、自信を持って取り組んでみましょう。

チームでの技能共有とコミュニケーションの促進

アルミニウム旋盤加工をマスターするためには、ヘールバイト活用法が重要です。アルミニウムの特性を理解し、適切な工具や技術を使うことがポイントです。例えば、加工する際には適切な切削速度や切削量を把握することが重要です。さらに、適切な冷却方法を選択し、工具の寿命を延ばすことも大切です。このような技術や工夫をチームで共有し、コミュニケーションを促進することで、作業効率を向上させることができます。ヘールバイト活用法をマスターすることで、アルミニウム旋盤加工のスキルを高め、製品の品質向上や生産性の向上につながることが期待されます。技術の向上を目指す際には、チーム全体での学び合いや情報共有が不可欠です。

ヘールバイト活用のためのトラブルシューティング

よくある問題とその対処法

ヘールバイト活用法:アルミニウム旋盤加工をマスターするコツ

アルミニウムの旋盤加工は、金属を切削して形を整える技術です。アルミニウムは軽量で加工しやすいため、様々な産業分野で広く使用されています。旋盤加工において、ヘールバイトは重要な道具の一つです。

ヘールバイトの使い方をマスターするためには、まず正しい工具の選択が重要です。適切なヘールバイトを選ぶことで、作業効率が向上し、加工精度も高まります。さらに、適切な切削速度や切削深さを設定することも大切です。これらの要素を適切に調整することで、理想的な加工が可能となります。

アルミニウムの旋盤加工は、正確さと緻密さが求められる作業ですが、適切なヘールバイトの選択と使い方をマスターすることで、高品質な加工が実現できます。

加工精度を落とす原因と解決策

アルミニウム旋盤加工において、加工精度が落ちる原因とその解決策について考えてみましょう。加工精度が低下する主な原因は、工具の摩耗や刃先の欠け、材料の振れなどが挙げられます。これらの問題を解決するためには、定期的な工具のメンテナンスや交換が重要です。また、切削速度や切削深さ、切削量などの加工条件を適切に設定することも精度向上につながります。具体的な対策として、刃先の交換周期を定めたり、材料の振れを最小限に抑える工夫をすることが効果的です。加工精度を維持することは製品の品質向上につながり、顧客満足度の向上にも繋がる重要なポイントと言えるでしょう。

ヘールバイトの破損を防ぐための予防策

アルミニウム旋盤加工をマスターするコツは、ヘールバイトの破損を防ぐための予防策を正しく実践することです。ヘールバイトは切削工具の一部であり、適切に取り扱わないと破損しやすい部品です。

その理由は、ヘールバイトがオーバーロードになるときに生じる振動や、材料の断続的な切削による磨耗が主な要因です。このため、ヘールバイトの破損を防ぐために、工具を正確にセットアップし、定期的なメンテナンスを行うことが重要です。

具体的な例として、適切なクーリングやスムーズな進行速度の確保、正確な切削条件の設定などが挙げられます。これらの予防策を遵守することで、アルミニウム旋盤加工におけるヘールバイトの破損を効果的に防ぐことができます。

最新技術とヘールバイトの未来

アルミニウム旋盤加工における革新的な技術

アルミニウム旋盤加工における革新的な技術は、製造業界で重要な位置を占めています。ヘールバイト活用法をマスターすることは、高度な技術と精度を要する作業において重要です。例えば、旋盤加工において、アルミニウムの切削や形成に欠かせない技術としてヘールバイトが挙げられます。

ヘールバイトは、特殊な切削工具を使用して高い精度でアルミニウムを加工する方法です。この方法をマスターすることで、歯が立つ面の加工を容易にし、効率的に作業を進めることができます。さらに、ヘールバイト活用法を熟達することで、製品の品質向上や生産性の向上に繋がります。

したがって、アルミニウム旋盤加工において革新的な技術を取り入れることは、製造プロセスの効率化や品質向上につながります。ヘールバイト活用法を習得することで、製造業界における競争力を強化する一歩となるでしょう。

ヘールバイト技術の進化のトレンド

アルミニウム旋盤加工のマスターは、ヘールバイト活用法の重要なトピックです。最新のヘールバイト技術は、加工品質や効率性を向上させ、製造業界で革新をもたらしています。例えば、高速旋削や微細加工において、ヘールバイト技術が使用されています。これにより、精密な部品の製造が可能になり、製品の品質と信頼性が向上します。さらに、アルミニウム合金の加工においても、ヘールバイト活用法は優れた選択肢となっています。素材の特性を最大限に活かす加工が可能であり、軽量化や高強度化が求められる産業分野で重要な役割を果たしています。したがって、アルミニウム旋盤加工をマスターするためには、ヘールバイト技術の進化のトレンドを把握することが不可欠です。

未来の機械加工業界とヘールバイトの役割

アルミニウム旋盤加工は、未来の機械加工業界で重要な技術として注目されています。アルミニウムは軽量で耐久性があり、さまざまな産業で使用されています。ヘールバイト(切削における一種)は、このアルミ加工において効率的で精密な加工を可能にします。

例えば、自動車産業では、エンジン部品やフレームなどにアルミニウムが多用されています。ヘールバイトを使うことで、これらの部品の加工精度を高めることができます。同様に航空機産業や医療機器産業でも、アルミニウム旋盤加工は重要な役割を果たしています。

未来においても、アルミニウム旋盤加工の需要は高まることが予想されます。ヘールバイトをマスターすることで、加工精度や効率性を向上させ、様々な産業で活躍することができるでしょう。

まとめ

アルミニウムを用いた旋盤加工において、ヘールバイトは効果的なツールです。ヘールバイトを活用することで、アルミニウムの加工精度を高めることができます。また、適切な刃先の選択や加工速度の調整などのコツを身につけることが重要です。これらの要素をマスターすることで、より効率的かつ精密なアルミニウム旋盤加工が可能となります。

A5052 vs A2024: アルミニウム合金の特性徹底比較

アルミニウム合金は、さまざまな産業において広く使われています。その中でも、A5052とA2024は人気のある合金の一つです。両者の特性や適用範囲を比較することで、それぞれの優位性や特徴が明らかになります。この記事では、A5052とA2024の徹底比較を通じて、両者の違いや特性について詳しく掘り下げていきます。産業界に携わる方や興味をお持ちの方にとって、興味深い知識を提供することで、より深く理解を深めるきっかけとなることでしょう。それでは、A5052とA2024の特性比較について、さらに詳しく見ていきましょう。

アルミニウム合金の基礎知識

アルミニウム合金とは

アルミニウム合金とは、アルミニウムに他の金属を添加して作られる合金のことです。一般的に、アルミニウム合金は軽量でありながら強靭な特性を持ち、様々な産業で幅広く利用されています。ここで比較するA5052とA2024は、どちらもアルミニウム合金の一種であり、それぞれ異なる特性を持っています。

A5052は耐食性に優れ、海水や食品の容器などに適しています。一方、A2024は強度が高く、航空機の部品などに使用されています。例えば、A5052は海外に輸出される加工食品のパッケージに利用されることが多く、一方のA2024は航空宇宙産業で使用される航空機の主翼などに採用されています。

したがって、使用する用途や要求される特性に応じて適切なアルミニウム合金を選択することが重要です。どちらも優れた素材であり、適切な状況に応じて使い分けることが重要です。

アルミニウム合金の分類と種類

アルミニウム合金は様々な種類があり、その中でもA5052とA2024は一般的に使われています。A5052は耐食性に優れ、海水や化学薬品に強い特徴があります。一方、A2024は強度が高く、航空機部品などによく使用されます。例えば、A5052は船舶の船体や車両の外装、A2024は航空機の翼やフレームなどに使用されます。どちらも特性によって異なる利点がありますが、用途によって適切な合金を選択することが重要です。目的に合った適切なアルミニウム合金を選ぶことで、製品の性能や耐久性を向上させることができます。

アルミニウム合金の一般的な特性

A5052とA2024はどちらもアルミニウム合金で、それぞれ異なる特性を持っています。A5052は耐食性に優れているため、海洋環境で使用されることが多いです。一方、A2024は強度が高く、航空機の構造材料として広く利用されています。例えば、A5052は船舶の部品やタンク、A2024は飛行機のフレームやエンジン部品に使われます。このように、用途や環境に応じて適した合金を選択することが重要です。どちらの合金も優れた素材であり、製品の性能向上に貢献しています。結果として、産業界や製造業において重要な役割を果たしています。

A5052合金の特徴

A5052合金の化学的組成

A5052合金は、アルミニウム合金の一種であり、主にマグネシウムとクロムを含んでいます。この組成により、A5052は耐食性に優れ、海水や塩分環境にも強い特性を持っています。そのため、船舶や海洋関連産業で広く使用されています。

[### A2024合金の特性]

一方、A2024合金は、アルミニウムと銅を主成分とする合金です。この組成により、A2024は非常に強度が高く、耐久性に優れています。航空機や自動車などの産業において、高い性能が要求される部品や構造材料として広く使用されています。

従って、A5052は耐食性が重要な場面で、A2024は高い強度が求められる場面でそれぞれ活躍しています。両合金は異なる特性を持ちながら、産業界で重要な役割を果たしています。

A5052合金の物理的特性

A5052 vs A2024: アルミニウム合金の特性徹底比較

アルミニウム合金は多くの分野で使用される材料です。A5052とA2024は両方とも一般的なアルミニウム合金であり、異なる特性を持っています。

まず、A5052は耐食性に優れ、塩水環境にも適しています。そのため、船舶や海洋関連の構造物によく使用されます。一方、A2024は強度が高く、航空機の部品などに適しています。

具体例として、A5052は船舶の船体や海水にさらされる部品、A2024は航空機の主翼やフレームなどに利用されています。

これらの特性を考慮すると、使用する環境や目的によって適したアルミニウム合金を選択することが重要です。両者の比較を通じて、適切な材料を選ぶ上での判断基準を理解することが大切です。

A5052合金の用途と利点

A5052合金は、船舶、飛行機、構造材料など、さまざまな産業で広く使用されています。この合金は耐食性と耐久性に優れており、海洋環境下でも優れた性能を発揮します。例えば、A5052合金は船舶の構造部品や船体に使用され、長期間の厳しい環境に耐えることができます。また、航空機の部品にも広く利用されており、軽量で高い強度を持つ特性が重要視されています。このように、A5052合金は様々な産業で重要な役割を果たしています。その耐久性と使い勝手の良さから、多くの業界で選ばれる理由となっています。

A2024合金の特徴

A2024合金の化学的組成

A5052合金とA2024合金は、両方ともアルミニウム合金であり、それぞれ異なる特性を持っています。A2024合金の化学的組成は、銅が主成分であり、強度が高く、耐久性に優れています。一方、A5052合金は、マグネシウムとクロムを主成分とし、耐食性に優れている点が特徴です。

A2024合金は航空機の部品や構造部品などに広く使用されており、高い強度と耐久性が求められる場面で活躍します。一方、A5052合金は、食器や容器などの耐食性が必要な製品に適しています。

このように、使用する目的や要求される特性に応じて、A5052合金とA2024合金を選択することが重要です。両者の比較を通じて、適切な用途に合ったアルミニウム合金を選ぶことが大切です。

A2024合金の物理的特性

A5052合金とA2024合金は、両方ともアルミニウム合金であり、異なる特性を持っています。例えば、A5052は耐食性に優れ、食品包装や船舶部品によく使用されます。一方、A2024は強度が高く、航空機の部品や構造材料に使用されています。これらの物理的特性に基づいて、用途に応じて適切な合金を選択することが重要です。

A5052はマグネシウムを含み、軽量で加工性が良いのが特徴です。一方、A2024は銅とマンガンを含んでおり、強度が高い特性を持っています。航空機のような高強度を必要とする場面では、A2024が適しています。一方、耐食性が重要な場面では、A5052が適しています。合金の使われ方はその特性によって異なるため、適切な選択が必要です。

A2024合金の用途と利点

A2024合金は航空宇宙産業や自動車産業など、高強度を要求される分野で広く使用されています。この合金は銅とマグネシウムを主成分とし、非常に強度が高いため、航空機の構造部品や軍需品などで活用されています。さらに、加工性が良く、溶接や機械加工が比較的容易であり、耐食性も優れています。

一方、A5052合金は、加工性と耐食性に優れており、食品容器や自動車の外装パネルなどに広く使用されています。また、この合金は軽量でありながらも強度が十分で、溶接性も優れています。そのため、軽量で丈夫な材料が必要な産業において重要な位置を占めています。

両合金の特性にはそれぞれ利点があり、用途によって選択することが重要です。A2024は高強度が求められる環境で、A5052は加工性や耐食性が重要な場面で活躍します。どちらの合金も、日本の産業界において重要な役割を果たしています。

A5052とA2024の比較

化学的組成の違い

A5052とA2024、これら二つのアルミニウム合金を比較する際、まずは化学的組成の違いを見てみましょう。A5052はマグネシウムを含有しているのに対し、A2024は銅とマグネシウムを含んでいます。この違いにより、それぞれの特性に変化が見られます。

A5052は耐食性に優れており、海水や塩害に強い特性を持っています。また、溶接性や加工性も高く、船舶や食品加工機器などに広く使用されています。

一方、A2024は強度が高く、耐久性に優れています。航空機の構造部品や自動車のフレームなど、高強度を要求される部品に適しています。

これらの特性を考慮すると、使用する用途によって適した合金を選択することが重要です。化学的組成の違いが素材の性能に大きな影響を与えることを理解し、最適な選択を行いましょう。

物理的特性の比較

A5052とA2024のアルミニウム合金は、物理的特性において異なる特性を持っています。まず、A5052は耐食性に優れており、海水などの環境にも強い特徴があります。一方、A2024は強度が高く、航空機や構造材料として広く使用されています。例えば、A5052は船舶の建造や腐食に強い部品に適しています。一方、A2024は航空機の部品や自動車の構造に使用され、高い強度が求められる場面で活躍します。

このように、異なる用途や環境に応じて、A5052とA2024の選択が適切です。それぞれの特性を理解し、使い分けることで、より効果的な製品や部品の選定が可能となります。物理的特性の比較を通じて、適切なアルミニウム合金の選択が重要であることが分かります。

用途における違いと選定基準

A5052とA2024はどう違うのか、そしてどちらを選ぶべきか。両者の主な違いは強度と耐食性にあります。A5052は強度が高いため、航空機や自動車の製造に広く使用されています。一方、A2024は耐食性に優れており、海洋環境下での使用に適しています。 用途に合わせて選定することが重要です。例えば、航空機の部品を作る場合はA5052が適していますが、海水にさらされる部品を作る場合はA2024を選ぶべきです。自動車のホイールや構造部品にはA5052が適しています。選定基準として、強度が必要な場合はA5052、耐食性が重要な場合はA2024を選ぶと良いでしょう。

アルミニウム合金の特性表

A5052合金の特性表

A5052合金は、耐食性が高く軽い素材として広く利用されています。この合金は主に航空機の部品や食器製品などに使用されており、強度や耐久性が求められる場面で重宝されています。一方、A2024合金は飛行機の構造材や自動車部品に使用されることが多く、強度や耐久性に優れています。どちらの合金もそれぞれの特性や用途に応じて選択されますが、A5052は軽量で耐食性が高い点が特に注目されています。一方、A2024は高強度が求められる場面で優れた性能を発揮します。合金の選定は使用環境や必要な特性によって変わるため、正確な比較が重要です。

A2024合金の特性表

A5052合金とA2024合金は、アルミニウム合金の特性を比較する上で重要な点です。A5052合金は耐食性が高く、溶接性に優れていることが特徴です。一方、A2024合金は強度が高く、構造物や航空宇宙産業などで広く使用されています。例えば、航空機の主翼や構造部品にはA2024が使われており、高い強度が要求される箇所に適しています。

A5052合金は加工性が優れており、造船業や自動車産業などで広く使用されています。その一方でA2024合金は耐久性に優れ、高温環境にも強いため、エンジン部品や高温での使用が求められるアプリケーションに適しています。両者は異なる特性を持ちながらも、それぞれの用途において重要な役割を果たしています。

他のアルミニウム合金との特性比較

A5052とA2024のアルミニウム合金は、様々な点で異なる特性を持っています。まず、A5052は耐食性に優れており、海洋環境などでの使用に適しています。一方、A2024は強度が高く、航空機の構造材料として広く使用されています。例えば、A5052は船舶の船体や車両の外板などに適しており、A2024は航空宇宙産業での使用に適しています。どちらの合金も優れた特性を持ち、用途によって適しているものが異なります。そのため、使用する際には目的や環境に合わせて適切な合金を選択することが重要です。

アルミ合金の選び方と設備部品への応用

アルミ合金選定の基本

A5052とA2024のアルミニウム合金は、様々な用途に使用される金属です。A5052は耐食性に優れ、海洋環境での使用に適しています。一方、A2024は強度が高く、航空機の部品や構造材料に適しています。例えば、A5052は船舶の船体や車両のボディパネルに使用されます。一方、A2024は航空機の翼やフレームに広く使用されています。素材の特性によって異なる用途に適しており、選定する際は使用環境や必要な性能を考慮することが重要です。これらの特性を理解することで、適切な合金を選択し、製品の品質や耐久性を向上させることができます。A5052とA2024の比較を通じて、素材選定の基本を理解しましょう。

設備部品に求められる特性

A5052とA2024のアルミニウム合金は設備部品において重要な特性を持ちます。まず、A5052は耐食性に優れ、海水や塩分などの腐食環境に強い特性があります。一方、A2024は強度が高く、航空機の構造部品などに適しています。具体的な例を挙げると、A5052は船舶の外装や海洋関連の部品に広く利用されております。一方、A2024は航空機の主翼や胴体部分に使用され、高い強度が要求される場面で重要な役割を果たしています。このように、用途に応じて適した特性を持つA5052とA2024は、設備部品の製造において重要な選択肢となります。

用途別のアルミ合金選定ガイド

A5052とA2024のアルミニウム合金は、それぞれ独自の特性を持っています。A5052は耐食性に優れ、海水環境での使用に適しています。一方、A2024は強度が高く、航空機部品などによく使用されます。これらの特性を比較すると、使用する環境や目的によって最適な選択が異なります。

例えば、建築業界ではA5052が外壁パネルや屋根材などに使用されることが多い一方、A2024は航空宇宙産業において、主翼や胴体部品などの高強度部品に使用されています。このように、どちらのアルミニウム合金も重要な役割を果たしており、適切な選択が重要です。

総合的に考えると、用途に応じて適切なアルミニウム合金を選定することが重要です。目的や環境に合わせてA5052とA2024の特性を比較し、最適な選択をすることで、製品の品質や耐久性を向上させることができます。

アルミ板の選定方法と特性

アルミ板の種類と特性

アルミニウム合金の中でよく比較されるA5052とA2024。これらのアルミ板は異なる特性を持っています。まず、A5052は耐食性に優れ、海水にも強いことで知られています。一方、A2024は強度が高く、航空機の部品などに使用されることが多いです。

A5052は自動車のボディーパネルや食器の製造に適しており、軽量で耐久性があります。一方、A2024は航空機の主翼やフレームなど、高い強度が求められる部品に使用されています。

このように、用途によって選択すべきアルミニウム合金が異なります。しっかりと特性を理解し、適切に選択することで、製品の性能や耐久性を向上させることができます。A5052とA2024の比較を通じて、アルミニウム合金の選定に役立つ情報を提供します。

アルミ板の選定ポイント

A5052とA2024、どちらを選ぶべきか。アルミニウム合金の特性を比較してみましょう。まず、A5052は耐食性に優れ、海水や塩水環境に向いています。一方、A2024は強度が高く、航空機の部品などに使用されることが多いです。例えば、自動車や船舶の製造ではA5052が選ばれることが多いですね。これは、耐久性や軽量性が求められるためです。一方で、航空機の主翼やフレームなどにはA2024が使われます。その理由は、高い強度が求められるためです。選択のポイントは使用用途によりますが、それぞれの特性を理解し、適切に選定することが大切です。A5052とA2024の比較を通じて、製品の選定に役立つ情報を得ることができます。

特定の用途に最適なアルミ板の選び方

A5052とA2024のアルミニウム合金は、それぞれ異なる特性を持っています。A5052は耐食性に優れており、海水や塩分などの環境に強い特性があります。一方、A2024は強度が高く、航空機の部品などに広く使用されています。例えば、A5052は海洋関連の部品や飲料缶などに適しており、A2024は航空宇宙産業や構造用途での使用が適しています。したがって、使用する目的によって最適なアルミニウム合金を選択することが重要です。結論として、A5052は耐食性が必要な場合に適しており、A2024は強度が求められる場合に適しています。

まとめ

A5052とA2024はどちらもアルミニウム合金であり、それぞれに独自の特性があります。これらの合金を比較することで、それぞれの利点や欠点を理解し、適切に使用することが重要です。比較する際には強度、耐食性、加工性などのさまざまな側面を考慮する必要があります。また、使用目的に応じて適切な合金を選択することが重要です。

アルミニウム加工のイロハ!旋盤での面取り技術とコツ

アルミニウムは身近な素材でありながら、その加工技術には奥深いものがあります。本記事では、アルミニウム加工の基本である「旋盤での面取り技術」に焦点を当てます。加工のプロセスやコツ、そして技術のポイントについて、詳しく解説していきます。アルミニウム加工において、面取りは製品の仕上がりや品質に直結する重要な工程です。どのような手法やテクニックが使われるのか、またその効果や注意点についても紹介していきます。アルミニウム加工の世界を深く探求し、旋盤技術の魅力に触れてみませんか?

アルミニウム加工の基本

アルミニウムとは

アルミニウムとは、軽量で耐食性に優れた金属です。自動車や建築、食品容器など幅広い産業で利用されています。アルミニウムの特性を最大限に活かすために、旋盤という加工方法が利用されます。旋盤は、回転させた材料を工具で削ることで形を作る技術です。

面取りとは、アルミニウムの角を丸くする加工方法です。これにより、部品の取り扱いや使用時に怪我をしづらくし、美しさも向上させます。例えば、自動車部品のエンジンブロックや航空機の部品など、幅広い製品で面取り技術が活用されています。

アルミニウム加工において、旋盤での面取り技術を習得することは、製品の品質向上や安全性確保につながります。そのため、加工業界ではこの技術の重要性が高まっています。

アルミニウム加工の一般的な課題

アルミニウム加工における一般的な課題は、旋盤での面取り技術とそのコツにあります。アルミニウムは軽量で強度が高いため、多くの産業で使用されています。しかし、加工時に面取りが十分でないと、加工部の耐久性や見た目に影響が出ることがあります。そのため、旋盤での面取りは重要な技術となります。

面取りをする際には、適切なツールの選定や適切な角度での切削が重要です。例えば、適切な切れ刃の選択や加工速度、切削量の調整などがポイントです。また、加工時には適切な冷却液を使用して過熱を防ぐことも大切です。

これらの点に気をつけることで、アルミニウム加工における面取りの技術を向上させることができます。良好な面取り技術は製品の品質向上に繋がり、顧客満足度も高めることができるでしょう。

切削加工に適したアルミニウム合金の選定

アルミニウム加工の重要な技術の一つに、旋盤における面取りがあります。面取りは加工物のエッジを削ることで、安全性を高めると同時に美しさも向上させます。旋盤での面取りには、適切なツールの使用や適切な切削条件の設定が必要です。例えば、適切な刃先半径や切削速度を選ぶことが大切です。また、加工物の形状や素材に応じて適切な面取りの角度を設定することも重要です。

アルミニウム合金は軽くて加工しやすいため、面取りに適した素材と言えます。このように、旋盤での面取りは加工品の品質向上に欠かせない技術です。適切な技術とコツを身につけることで、きめ細やかな仕上がりを実現できるでしょう。アルミニウム加工において、旋盤での面取り技術をマスターすることで、製品の価値を高めることが可能となります。

旋盤を用いたアルミニウムの面取り加工

旋盤加工の基礎知識

ア ル ミ ニ ウ ム 加工において、旋盤での面取り技術は重要です。面取りは、部品のエッジを滑らかにすることで、安全性や見た目を向上させます。例えば、自動車のエンジン部品や航空機の部品など、様々な産業で面取り技術が使われています。旋盤を使用することで、精密な面取り加工が可能となります。

面取りのコツは、適切な切削速度や切削量を設定することです。また、適切な切削工具や冷却液の使用も重要です。これらの要素を適切に調整することで、効率的かつ品質の高い面取り加工が可能となります。

したがって、ア ル ミ ニ ウ ム 加工において高品質な部品を生産するためには、旋盤での面取り技術をマスターすることが重要です。旋盤を使用した面取り加工は、産業界において欠かせない技術であり、技術の向上により製品の価値を高めることができます。

面取り加工の目的と重要性

アルミニウム加工で重要な工程の一つである面取り加工について考えてみましょう。面取り加工の目的は、加工部の角を取り除き、安全性を向上させることにあります。例えば、旋盤での面取り技術を使うことで、加工部の鋭い角を取り除いて、作業者が怪我をしにくくなります。また、面取りを行うことで部品同士の取り扱いがスムーズになり、組み立て時のズレや隙間を防ぐことができます。このように、面取り加工は製品の安全性や品質を高める重要な工程となっています。アルミニウムを素材とする製品が安全かつ効率的に加工されるためには、面取り加工の技術とコツを理解することが欠かせません。

面取りの種類と特徴

アルミニウム加工において、旋盤での面取り技術とコツが重要です。面取りにはいくつかの種類がありますが、その中で一般的な方法は円筒部分や角部分を滑らかに加工することです。これにより、加工物の耳切れや怪我のリスクを軽減し、仕上がりも美しくなります。例えば、軸受け部分やフランジなど、加工物の使いやすさを高めるために面取りが施されることがあります。

面取りのコツは、適切な刃物の選択と適切な切削速度や切削量を調整することです。また、加工物の形状や材質に合わせて最適な面取り角を設定することも重要です。これらの工夫をすることで、高品質なアルミニウム加工を実現できます。面取り技術をマスターすることで、製品の品質や安全性を向上させることができます。

アルミニウム旋盤加工のポイント

切削条件の設定

アルミニウム加工において、旋盤での面取り技術とコツが重要です。アルミニウムは軽くて強い素材であり、工業製品や航空機など幅広い分野で利用されています。面取りは加工面の角を取り除き、品質向上や安全性確保に役立ちます。旋盤を使用する際は、適切な切削条件の設定が必要です。刃先の角度や回転速度などを適切に設定することで、綺麗な面取りが可能となります。例えば、適切な冷却方法を選択することで加工精度を高めることができます。面取り技術を磨くことで、製品の品質向上や生産効率の向上に繋がります。アルミニウム加工における面取り技術をマスターすることで、より高度な加工が可能となります。

適切な工具の選択

アルミニウム加工において、旋盤での面取り技術は重要です。面取りは、加工した部品の耐久性や美しさを向上させる役割を果たします。適切な工具を選択することがポイントです。例えば、硬度や切削速度に合った工具を選ぶことで効率的に面取り作業を行うことができます。さらに、適切な工具を使用することで加工精度も向上し、部品の品質向上につながります。旋盤における面取り技術は、加工業界において欠かせない技術の一つです。適切な工具の選択は、高い完成度と効率性を実現するために重要です。アルミニウム加工において、旋盤での面取り技術を磨くことで、より優れた製品を生み出すことができます。

加工精度を高めるためのコツ

アルミニウム加工において、旋盤での面取り技術は非常に重要です。面取りは、製品の仕上がりや機能性を向上させるために必要な工程です。なぜなら、シャープなエッジや角は製品の安全性や見た目に影響を与えるからです。

面取り技術を効果的に行うためには、正確な加工精度が求められます。旋盤を使った加工においては、適切な切削速度や刃先の角度を選定することが重要です。例えば、適切な刃先角度を選ぶことで、面取りの仕上がりが向上し、製品の品質を高めることができます。

さらに、スピードや工具の選定も重要です。旋盤での面取りにおいては、適切なスピードと適切な工具を選ぶことで、効率的に作業を進めることができます。これらのコツを守りながら面取り技術を磨いていくことで、アルミニウム加工の品質向上につなげることができます。

アルミ合金の切削加工におけるポイント

アルミ合金特有の加工性

アルミニウム合金は、軽量で耐久性に優れ、さまざまな産業で広く使用されています。アルミニウム合金の特有の加工性から、旋盤を使用した面取り技術が重要です。旋盤は、回転する切削工具を用いて、アルミニウムを削る加工方法です。この面取り技術には、加工精度や仕上がりの美しさが求められます。例えば、自動車部品や航空機部品など、高精度な部品加工に欠かせない技術です。

また、アルミニウム合金の特性によって、適切な切削条件や冷却方法も重要です。適切な技術と経験を持つ職人が、旋盤を用いた面取り作業において確かな成果を生み出します。これらの工程を遵守し、トライアンドエラーを通じて熟練を積むことが、高品質なアルミニウム部品の製造につながります。

アルミ合金の種類とその加工特性

アルミニウム合金は、軽量で耐食性に優れた素材として広く使われています。それを旋盤で加工する際に重要な技術の一つが「面取り」です。面取りは、加工面の端を取り除いて丸みを持たせることで、品質を向上させる作業です。

この面取り技術を行う際には、適切な切削速度や切削深さ、工具の選定などが重要です。例えば、高い切削速度や深さを設定し過ぎると加工面が荒れて品質が損なわれる可能性があります。

さらに、旋盤でアルミニウムを面取りする際には、適切な冷却や潤滑が必要です。切削時に生じる熱を逃がし、工具の摩耗を抑えることで効率的な加工が可能となります。

結果として、適切な面取り技術を用いることで、アルミニウム加工品の品質向上や生産効率の向上が期待できます。

アルミ合金加工時の注意点

アルミニウム加工において、旋盤を使用して面取りを行う際の技術とコツをご紹介します。アルミニウムは軽くて加工しやすい素材ですが、加工時には注意が必要です。まず、面取りは加工面の端を丸くすることで、安全性や品質向上につながります。旋盤を使用する際は、適切な刃物の選択や回転数の調整が重要です。例えば、刃の角度や進め方を工夫することで理想的な面取りが可能となります。さらに、加工中には適切な冷却液を使用して過熱を防ぐことも大切です。これらのポイントを抑えることで、素材の特性を活かした美しい仕上がりを実現できます。アルミニウム加工における面取り技術をマスターして、より高品質な製品を生み出しましょう。

アルミニウム加工の変形を低減する技術的対策

加工中の熱管理

アルミニウム加工において、旋盤を使用した面取り技術は非常に重要です。面取りとは、加工した部品のエッジや角を丸めることで、安全性や美しさを向上させる作業です。この技術をマスターすることで、製品の品質向上や加工効率の向上が期待できます。

旋盤を使用した面取り作業のコツは、正確な測定と適切な工具の選択にあります。例えば、適切な切削速度や切削深さを設定することが重要です。また、切削刃の状態を定期的に確認し、必要に応じて交換することも大切です。

このように、面取り技術の向上は製品の品質向上につながります。正確な作業と適切な工具の選択を通じて、アルミニウム加工における面取り作業を効果的に行うことが重要です。

内部応力と変形の関係

アルミニウム加工のイロハ!旋盤での面取り技術とコツ

アルミニウム加工において、旋盤を使用した面取り技術は重要です。アルミニウムの特性を考慮しながら正確に面取りを行うことで、製品の品質や耐久性を高めることができます。例えば、面取りをしっかりと施すことで、製品のエッジが鈍くなり、安全性が向上します。

また、旋盤を使用した面取りの際には、適切な工具の選定や加工条件の調整がポイントです。適切な刃物やクーリング液を使用することで、作業効率を向上させることができます。

このように、アルミニウム加工における旋盤を使用した面取り技術は製品の品質向上につながる重要な工程です。適切な技術やコツを駆使して、高品質な製品を生み出すことができるでしょう。

変形を防ぐための工夫

アルミニウム加工において、旋盤を使用して面取りを行う際に注意すべきポイントを紹介します。面取りは、部品の端を削り取ることで、安全性や品質を向上させる重要な工程です。まず、正確な面取りを行うためには、旋盤の刃先や切削速度を適切に設定することが必要です。さらに、切削時には適切な冷却液を使用し、部品の変形を防ぐよう配慮することが重要です。例えば、厚いアルミニウム部品を加工する際には、適切な冷却を行うことで部品の熱ひずみを防ぐことができます。これらの工夫をすることで、品質の高いアルミニウム部品を効率的に製作することが可能です。

切削加工が難しいアルミニウムの扱い方

アルミニウム加工の一般的な問題点

アルミニウム加工における一般的な問題点は、旋盤での面取り技術の重要性にあります。アルミニウムは軽量で耐食性が高く、広く利用されていますが、加工時に切削面が鋭くなりやすい特性があります。この鋭い切削面は安全性を損なうだけでなく、仕上がりにも影響を及ぼします。

そのため、旋盤での面取り技術は、安全性や製品の品質向上を図るために欠かせません。例えば、角ばった部分を円滑にすることで、取り扱いが容易になり、外観も美しく仕上がります。さらに、面取りを施すことで、耐久性も向上し、製品の寿命を延ばすことができます。

したがって、アルミニウム加工において、旋盤での適切な面取り技術を習得することは重要です。安全性や品質の確保だけでなく、製品の付加価値向上にもつながる技術と言えます。

難削材アルミニウムの特徴と対策

アルミニウムは軽量で耐食性に優れた素材ですが、加工時に難しさがあります。旋盤での面取り技術は、アルミニウム加工において重要な要素です。アルミニウムは硬く、切削時に熱が発生しやすいため、適切な工具や切削条件が必要です。

面取りにより、加工面の角を丸めることで切削時の振動を軽減し、加工精度を向上させます。また、面取りによって仕上がりの美しさも向上します。適切な面取り技術を使うことで、アルミニウム加工の品質を高めることができます。

例えば、自動車部品や航空機部品などの精密加工において、面取りは欠かせない技術です。アルミニウム加工において、面取り技術を習得することは、製品の品質向上につながります。

加工品質を向上させるためのアプローチ

アルミニウム加工において、品質を向上させるためのアプローチとして、旋盤による面取り技術が注目されています。面取りは加工面の端を取り除き、均一な仕上がりを実現する重要な工程です。アルミニウムは軽量で耐食性に優れ、産業製品や自動車部品など幅広い分野で利用されていますが、その特性から加工時に鋭利なエッジができやすいため、面取りが欠かせません。

面取り技術のコツは、適切な工具選びや加工速度の調整、微調整などが挙げられます。例えば、旋盤を使用する際には、切削条件を適切に設定し、加工面に過度な負荷がかからないようにすることが重要です。その結果、アルミニウム加工品の仕上がりを向上させ、高品質な製品を生み出すことができます。面取り技術を熟練させることで、製品の付加価値が向上し、競争力を高めることができるでしょう。

実践!旋盤によるアルミニウムの面取り技術

正しい面取りの手順

アルミニウム加工のイロハ!旋盤での面取り技術とコツ

正しい面取りの手順を身につけることは、アルミニウム加工において重要です。まず、面取りを行う理由を理解することが大切です。面取りは、鋭いエッジを取り除き、部品の耐久性を向上させるために行われます。

旋盤を使用してアルミニウムの面取りを行う際には、まず適切な工具を選択し、正確な工具の位置を設定します。例えば、適切な切削速度や切削深さを設定することで、正確な面取りが可能となります。

最後に、仕上げの工程を丁寧に行うことで、美しい仕上がりを実現できます。正確な手順と技術を身につけることで、アルミニウム加工における面取り作業を効果的に行うことができます。

面取り加工のための旋盤設定

アルミニウム加工において、面取り技術は重要な工程です。旋盤を使用する際に、適切な設定が必要となります。面取り作業を行う理由は、製品の安全性向上や見た目の美しさを確保するためです。例えば、自動車部品や航空機部品など、さまざまな産業で面取り技術が活用されています。

旋盤での面取り作業を成功させるためには、適切な切削速度や切削深さを設定することが重要です。加工するアルミニウムの種類や形状によっても最適な設定は異なるため、熟練した技術と経験が求められます。

面取り作業を丁寧に行うことで、製品の品質が向上し、顧客の満足度も高まります。旋盤での面取り技術を磨き、安定した加工品質を提供することで、製造業における競争力を強化することができます。

面取りの品質を決定する要因

アルミニウム加工において、面取りの品質を決定する要因はいくつかあります。まず、旋盤を使用する際には、適切な工具や刃先の選択が重要です。工具の選定が適切でないと、面取りの仕上がりに影響が出てしまいます。さらに、加工速度や切削深さも品質に大きく影響します。適切な加工条件を設定することで、きめ細やかな面取りが可能となります。

具体例として、旋盤でのアルミニウム面取りにおいて、適切な切削速度と刃先角を設定することで、綺麗な仕上がりを実現することができます。また、刃先の研削や刃先交換を定期的に行うことも重要です。これにより、切れ味が保たれ、面取りの品質が向上します。

要するに、旋盤でのアルミニウム加工においては、適切な工具や加工条件の選定が品質向上につながる重要な要素となります。これらのポイントを押さえることで、高品質な面取り加工が可能となります。

より良い加工のための総合的なコツ

加工速度とフィードの調整

アルミニウム加工のイロハ!旋盤での面取り技術とコツ

アルミニウムの旋盤加工において、面取り技術の重要性が高まっています。面取りは、加工物のエッジを丸くすることで耐久性や安全性を向上させます。理由は、シャープなエッジが取れることで、加工物が傷つきにくくなり、使いやすくなるからです。

具体例として、自動車部品や航空機部品などの精密加工において、面取りは欠かせません。エンジン部品などの高温多湿な環境でも耐えられるように面取りを施すことで、製品の寿命を延ばすことができます。

このように、アルミニウム加工において旋盤での適切な面取り技術は、製品の品質向上や機能性の向上につながります。しっかりとした面取り作業を行うことで、加工物の価値が向上し、安全性も確保できます。

潤滑と冷却の最適化

アルミニウム加工において重要な技術の一つが、旋盤による面取りです。部品の品質や耐久性を向上させるために、適切な面取り技術を用いることが必要です。アルミニウムは加工性が高い素材であり、旋盤を使用する際には適切な刃物や切削速度、切削深さなどを考慮することが重要です。例えば、高速切削を行うことで面取りの仕上がりが向上し、生産性も向上します。さらに、適切な潤滑や冷却を行うことで刃物の摩耗を抑え、作業効率を高めることができます。このように、旋盤での面取り技術は部品加工において欠かせない要素であり、正確な技術と知識を持つことが重要です。

長期的な品質保持のためのメンテナンス

アルミニウム加工において、旋盤を使って面取りを行う技術とコツをご紹介します。アルミニウムは軽くて丈夫な素材であり、自動車部品や電子機器など幅広い用途で使用されています。面取りは、加工した部品のエッジを丸めることで、安全性や美しさを向上させる重要な工程です。

面取り技術のポイントは、適切な工具や切削速度、切削量を選定し、加工時に過度な熱が発生しないように注意することです。また、加工した部品の品質を維持するために、定期的なメンテナンスが欠かせません。例えば、切削刃の交換や機械の清掃をこまめに行うことで、旋盤の性能を維持し、高品質な面取り加工を実現できます。

これらの技術とコツを守りながら、アルミニウム加工における面取り作業を行うことで、製品の長期的な品質を確保し、安定した製造を実現できます。

アルミニウム旋盤加工のトラブルシューティング

よくある問題とその解決策

アルミニウム加工の重要な技術の一つ、旋盤における面取り技術について考えてみましょう。アルミニウム製品の仕上がりや耐久性を向上させるために、面取りは欠かせない工程です。旋盤を使用する際に、面取り技術を上手に活用することで、製品の品質を高めることができます。

面取りの重要性は、製品のエッジや角を丸くすることで、使いやすさや安全性を向上させる点にあります。例えば、自動車部品や電子機器のケースなど、多くの製品で面取りが施されています。このように、正しい面取り技術を取り入れることで、製品の価値が高まり、顧客からの評価も向上するでしょう。

旋盤での面取り技術をマスターすることは、製品の品質向上や競争力強化につながります。技術を磨き、製品へのこだわりを持つことで、アルミニウム加工の世界で一歩抜きん出た存在となるかもしれません。

加工不良の原因分析

アルミニウム加工において、旋盤での面取り技術は非常に重要です。面取りは、加工部品の安全性や見た目の美しさだけでなく、耐久性や性能にも影響を与えます。なぜなら、鋭利なエッジや角は、部品にストレス集中を引き起こし、その結果、亀裂や変形の原因となるからです。

面取りの技術をマスターするためには、正確な測定と理解が欠かせません。旋盤を使用して面取りする際には、適切なツールと回転数を選択し、適切な圧力をかけることが重要です。例えば、アルミニウム合金の場合、適切な面取り角度と切削速度を確保することが不可欠です。

このように、旋盤での面取り技術は緻密な作業が求められますが、適切に行うことで部品の品質向上につながります。アルミニウム加工において、面取り技術の重要性を理解し、正しく実践することで、優れた製品が生み出されることに繋がります。

効率的な問題解決のためのチェックリスト

アルミニウム加工のイロハ!旋盤での面取り技術とコツ

アルミニウム製品の加工において、旋盤を使用して面取りを行う技術は重要です。面取りは製品の仕上がりを向上させ、安全性を高める役割があります。例えば、自動車のエンジン部品や航空機の部品など、多くの製品で面取りが必要とされています。

旋盤を使用する際には、適切な切削速度や切削量、工具の選択などが重要です。また、作業中には適切な冷却液を使用することも大切です。これらの工程を丁寧に行うことで、綺麗で安全な製品を作ることが可能となります。

このように、旋盤を使用してアルミニウム製品の面取りを行う際には、適切な技術とコツをしっかりと押さえることが重要です。

まとめ

アルミニウム加工において、旋盤を使用した面取り技術は非常に重要です。適切な面取り技術を使用することで、製品の仕上がりを大幅に向上させ、加工精度を高めることができます。また、適切な刃物や工具の選択が成功の鍵となります。旋盤を使用する際には機械の取り扱いに慣れ、安全に作業を行うことが求められます。これらのポイントを抑えることで、アルミニウム加工における面取り技術の向上につながります。

【エンジニア必見】A5052とA7075の違いとは?適用分野の解説付き

エンジニアの皆さん、アルミニウム合金の中でも代表的な素材であるA5052とA7075についてご存知ですか? これらの素材にはそれぞれ異なる特性や利用分野がありますが、その違いを正しく理解することは設計や製造において重要です。本記事では、A5052とA7075の比較に焦点を当て、それぞれの素材の特徴や適用分野について詳しく解説していきます。エンジニアの皆様にとって役立つ情報が盛り沢山ですので、ぜひ最後までお読みいただき、知識を深めていきましょう。

A5052とA7075の基本的な特性

A5052の材料特性と利点

A5052とA7075は両方ともアルミニウム合金ですが、異なる特性と利点を持っています。A5052は耐食性に優れ、加工性が高いため、飛行機の燃料タンクや船舶部品などの製造に適しています。一方、A7075は強度が高く、航空機の構造部品や自動車のサスペンションなどに使用されます。例えば、A5052は海洋機器や食品加工機器、建築材料などに幅広く使用されています。対して、A7075は高い強度が求められる分野で使われており、航空宇宙産業や軍事産業でも重要な役割を果たしています。したがって、適用分野や使用目的に応じて、適切なアルミニウム合金を選択することが重要です。

A7075の材料特性と利点

A5052とA7075は、両方ともアルミニウム合金で、異なる特性を持っています。A7075は強度が高く、航空機や自動車部品などのような高強度を要求される分野に使われます。一方、A5052は軽量で耐食性に優れており、船舶や建築材料、キッチン用品など幅広い分野で使用されています。例えば、A7075は航空機の主翼などの部品に使用され、A5052は船舶の船体や自動車のボディパネルに利用されます。それぞれの特性によって、適用される分野が異なります。航空宇宙や自動車産業などの分野では、強度が重要なためA7075が選ばれる傾向にあります。一方、軽量性と耐食性が求められる分野では、A5052がより適しています。

A5052とA7075の物理的特性の比較

A5052とA7075は、両方ともアルミニウム合金で作られていますが、微妙に物理的な特性が異なります。A5052は溶接性に優れ、塑性加工が容易であるため、船舶や車両の部品、建築材料など幅広い分野で使用されています。一方、A7075は非常に強度が高く、航空機の構造部品や自動車レースのパーツなど、強度を要求される分野で活躍しています。例えば、A5052は、船舶の船体や車両のボディパネルに使用されることがあります。一方、A7075は、航空機の翼の構造部品や自転車のフレームなどで利用されています。要するに、用途に合わせてそれぞれの特性を生かし、適切に選択することが重要です。

アルミニウム合金A5052とA7075の違い

化学成分の比較

A5052とA7075は、両方とも航空機部品や自動車部品などで使用されるアルミニウム合金ですが、その違いは何でしょうか?まず、A5052は耐食性に優れており、海水にも強いため、船舶の構造部材などに適しています。一方、A7075は強度が高いため、航空機の構造部品や自動車のサスペンション部品など、高強度が求められる分野で使用されます。

具体例として、A5052は船舶の甲板や船体パネルに使用されることがあります。これは、海水に対する耐食性が高いため、長期間使用しても劣化しにくいからです。一方、A7075は航空機の主翼や胴体に使用されることがあります。これは、高強度が求められる部位であり、信頼性が非常に重要なためです。

まとめると、A5052は耐食性に優れたアルミニウム合金であり、A7075は高強度が特徴です。それぞれの特性に応じて、異なる分野で使用されています。

強度と耐久性の比較

A5052とA7075の違いを理解することは重要です。例えば、A5052は一般的な用途に向いており、加工性が高く軽量な製品に使われます。一方、A7075は非常に強度が高く、航空機や自動車部品などの耐久性が求められる分野で使用されます。

A5052は軽合金の中でも強度はやや低めですが、耐食性に優れており、外部環境にも適しています。一方、A7075は非常に強度が高く、耐久性に優れていますが、加工性が低いため、精密な加工が必要な場合は適していません。

したがって、使用する分野やニーズに応じて、A5052とA7075を使い分けることが重要です。それぞれの特性を理解し、適切に選択することで、製品の品質や信頼性を向上させることができます。

耐食性の比較

A5052とA7075の違いは何でしょうか?A5052は一般的なアルミ合金であり、軽量で加工性が高い特徴があります。一方、A7075は非常に強度が高く、航空機部品や高強度を必要とする分野で使用されます。例えば、A5052は容器、建築材料、車両部品などに使用され、A7075は航空機の構造パーツ、ミサイル部品などの分野で重要な役割を果たしています。どちらも優れた特性を持ち、適用分野によって使い分けられています。要するに、A5052は軽量で加工性に優れており、A7075は強度が高く、特に高い強度が必要な場面で活躍します。

アルミニウム合金の選定方法

プロジェクトごとの材料要件

A5052とA7075というアルミニウム合金の違いについて解説します。A5052は軽量で耐食性に優れ、主に船舶や飛行機などの板金部品に使用されます。一方、A7075は非常に強度が高く、航空機の主翼や主要な構造部品に用いられます。例えば、A5052は駆動車や船舶の船体に使用され、A7075は航空機の燃料タンクやフレームに適しています。そのため、用途や要求される性能に応じて適切な合金を選択することが重要です。結論として、A5052は軽量で耐食性があり、A7075は高強度で使用範囲が異なるため、材料としての選択は各々の特性を考慮することが必要です。

A5052とA7075の選定基準

A5052とA7075の間には、どのような違いがあるのでしょうか。A5052は加工性に優れ、溶接もしやすいことから、自動車のボディパネルや建築材料として広く使用されています。一方、A7075は強度が高く、航空機や自動車の部品に適しています。例えば、A5052は軽量な構造が要求される場面に適しており、A7075は耐久性が求められる環境で活躍します。基準を選定する際には、使用する用途や必要な性能に合わせて、それぞれの特性を理解することが重要です。自動車業界ではA5052、航空機業界ではA7075が好まれる傾向があります。適切な素材を選択することで、製品の性能や品質向上につながることが期待されます。

アルミニウム合金の選定における注意点

A5052とA7075はアルミニウム合金の代表的な種類ですが、それぞれ異なる特性を持っています。A5052は耐食性が高く、加工性も優れているため、食品容器、海洋関連部品などに広く利用されています。一方、A7075は強度が非常に高い特徴があり、航空機の部品やレーサーカーのフレームなどのような高強度を必要とする分野で活躍しています。

例えば、A5052は海洋環境下での耐食性が要求される船舶部品に好んで使用されており、A7075は航空宇宙分野での使用が一般的です。特に動的な荷重や高い強度が必要な場面では、A7075の使用が適しています。

したがって、使用する目的や要件によってA5052とA7075を使い分けることが重要です。適切な合金を選定することで、製品の性能や耐久性を向上させることができます。

アルミニウム合金の軽量化設計への応用

軽量化設計の基本

A5052とA7075の違いを理解することは、エンジニアにとって重要です。A5052はアルミニウム合金で、溶接性が高く、腐食に強い特徴があります。一方、A7075は耐久性に優れ、強度が高いことが特徴です。これらの違いから、それぞれ異なる適用分野があります。例えば、A5052は自動車のボディーパネルや構造材、建築用途などに広く使用されています。一方、A7075は航空機の構造部品やレースカーのフレームなど、高い強度が求められる分野で使用されています。両方の特性を理解し、適切な合金を選択することで、設計や製品開発の効率を向上させることができます。

A5052とA7075の軽量化への貢献度

エンジニアにとって、金属素材の選択は重要です。例えば、A5052とA7075というアルミニウム合金は、さまざまな産業分野で使われています。A5052は軽いが強度が低く、主に船舶や食品包装などの分野で利用されています。一方、A7075は強度が高いがやや重いため、航空機や車両部品などで重要視されています。

A5052はアルミ合金の代表格であり、低価格で加工性にも優れます。一方、A7075は高強度が求められる場面で活躍し、航空機や宇宙産業などで使用されています。エンジニアが適切な素材を選択し、適切な分野に応用することで、製品の軽量化や強度向上に貢献できます。

各種産業における軽量化事例

A5052とA7075は、エンジニアにとって重要な素材です。これらの素材には、異なる特性と適用分野があります。まず、A5052は耐食性に優れ、飛行機の部品や車両の外装などに広く使用されています。一方、A7075は強度が高く、航空機の主翼や自動車のサスペンションなど、高い強度が要求される部品に適しています。このように、用途に応じて適切な素材を選択することが重要です。例えば、A5052の軽量性は燃費向上に貢献し、A7075の強度は安全性を向上させます。エンジニアはそれぞれの素材の特性を理解し、適切に活用することで、製品の品質や性能を向上させることができます。

アルミニウム合金A5052とA7075の加工性

切削加工における特性

A5052とA7075の違いについて知っていますか?これらのアルミニウム合金は、異なる用途に使用されています。A5052は軽量で耐食性が高く、主に船舶の船体や車体の製造に適しています。一方、A7075は非常に強度が高く、航空機や自動車の部品などで使用されることが多いです。そのため、使用目的によって適した合金を選択することが重要です。例えば、A5052は軽量な構造物に適しており、A7075は耐久性が必要な部品に適しています。このように、適切な合金を選ぶことで、製品の品質や性能を向上させることができます。

曲げ加工と成形加工の違い

A5052とA7075は、両方ともアルミニウム合金ですが、異なる特性を持っています。A5052は、強度と耐食性に優れており、主に航空機部品や船舶の造船などに使用されます。一方、A7075は非常に高い強度を持ち、航空宇宙産業や自動車部品などに広く使われています。

A5052は軽量で耐食性があり、海洋環境にも適しています。例えば、船舶の構造部品や海水中での使用に適しています。一方、A7075は強度が高く、航空機の構造部品や自動車の高負荷部品に使用されます。

要するに、A5052は耐食性が重要な用途に適しており、A7075は高い強度が求められる場面で活躍します。このように、それぞれの特性によって異なる適用分野があります。

A5052とA7075の適用分野

航空宇宙産業への応用

A5052とA7075の違いについて理解することは、エンジニアにとって重要です。これらのアルミニウム合金は、それぞれ異なる特性を持っています。A5052は耐食性に優れており、海水や塩害環境に適しています。一方、A7075は強度が高く、航空宇宙産業などの分野でよく使用されます。

まず、A5052は軽量で加工性が優れており、船舶や自動車部品、建築材料などに幅広く利用されています。一方、A7075は航空機の構造部品や自動車のサスペンションなど、高い強度と耐久性が求められる分野で重宝されています。

したがって、用途に応じて適切なアルミニウム合金を選択することが重要です。航空宇宙産業などの分野では、それぞれの特性を理解し、適切に活用することが必要です。

自動車産業への応用

A5052とA7075は、自動車産業において重要な役割を果たしています。これらのアルミニウム合金は、軽量で耐久性があり、高い強度を持つことから、自動車部品の製造に広く使用されています。例えば、A5052は車体パネルやドアトリム、A7075はエンジン部品や足回り部品などに活用されています。

A5052は加工性が優れており、曲げ加工や溶接が容易であるため、車体パネルなどの成形に適しています。一方、A7075は非常に高い強度を持ちながらも軽量であり、エンジン部品などの高負荷を受ける箇所に使用されます。

このように、A5052とA7075はそれぞれ特性が異なり、自動車産業における適用分野も異なる点に注意が必要です。自動車メーカーや部品メーカーは、それぞれの特性を理解し、適切に利用することで、より優れた製品開発や車両製造を実現できるでしょう。

一般産業機械への応用

A5052とA7075の違いについて知っていますか?これらは、アルミ合金の種類であり、異なる特性と用途を持っています。まず、A5052は耐食性に優れ、溶接性が高いため、船舶や自動車の部品、建築材料などに広く使われています。一方、A7075は強度が高く、航空機の構造部品や自動車のサスペンション部品など、高強度を要求される分野で活躍しています。これらの特性により、それぞれの合金は異なる分野で重要な役割を果たしています。例えば、A5052は軽量かつ耐久性が求められる製品に適している一方、A7075は高い強度が必要な部品に適しています。したがって、適切な材料を選択することが製品の品質向上や効率化につながる重要な要素となります。

アルミニウム合金の新たな適用分野と展望

A5052とA7075の違いについて理解することは、エンジニアにとって重要です。A5052は耐食性に優れ、加工しやすいため、食品容器や車両部品などの製造に広く使用されています。一方、A7075は強度が高く、航空機や自動車の部品、スポーツ用具などの領域で重要な役割を果たしています。例えば、A5052は軽量で耐食性が求められる場面に適しており、A7075は高い強度が必要な場面で活躍します。両者の適用分野は異なりますが、どちらも優れた特性を持つアルミニウム合金として重要視されています。エンジニアとして、適切な合金を選択するために、それぞれの特性や用途について理解することが大切です。

アルミニウム合金の取り扱いとメンテナンス

A5052とA7075の保管と取り扱い

A5052とA7075はアルミニウム合金の種類です。A5052は軽量で耐食性に優れ、主に船舶の甲板や車のボディパネルに使用されます。一方、A7075は非常に強度が高く、航空機の構造部品や自動車のサスペンションに使われます。これらの違いにより、用途も異なります。例えば、A5052は耐食性が必要な場面や軽量化が重視される用途に適しています。一方、A7075は高い強度が要求される場面で活躍します。重要な点は、保管と取り扱いに注意が必要であることです。これらの合金は加工性が高いため、正確な情報や適切な保管方法を守ることが、材料の性能を維持するために重要です。

長期使用における性能の維持

A5052とA7075の違いは何でしょうか?この2つのアルミニウム合金はどのように異なるのでしょうか?まず、A5052は耐食性に優れ、海水や化学物質との相性が良い特徴があります。一方、A7075は強度が高く、航空機や自動車の部品などに広く使用されています。これらの違いが、それぞれの適用分野を決定しています。例えば、A5052は船舶の部品や食品加工機器などに適しています。一方、A7075は航空機の構造部品やスポーツ用具などに適しています。したがって、使用する環境や必要とされる性能に応じて、適切なアルミニウム合金を選択することが重要です。

結論

A5052とA7075の選択肢としての結論

A5052とA7075の違いを理解することは重要です。A5052は耐食性や加工性に優れ、主に船舶や飛行機の部品、キッチン用品などに使用されます。一方、A7075は強度が高く、航空機の主翼やフレーム、ロケットの部品などに適しています。そのため、用途に応じて適切な素材を選択することが重要です。例えば、A5052は溶接性が高く、腐食に強いため、海洋環境で使用されることが多いです。一方、A7075は高強度なので、航空宇宙産業などで要求される信頼性が求められる部分に使用されます。したがって、材料の選択は製品の性能や用途に直結する重要なポイントと言えます。

アルミニウム合金選定の最終アドバイス

A5052とA7075の違いについて理解するためには、まずそれぞれの特性を比較することが重要です。A5052は耐食性に優れ、加工しやすく、溶接性も高いアルミニウム合金です。これに対して、A7075は強度が高く、耐食性や溶接性はやや劣りますが、航空機部品や自動車部品などに使用されることが多い特性を持っています。

例えば、A5052は一般的な加工用途や建築材料として広く使用されています。一方、A7075は航空宇宙産業や競技用自転車など、高い強度が求められる分野で重要な役割を果たしています。

したがって、適用分野によって選定すべきアルミニウム合金が異なることがわかります。こうした違いを理解し、それぞれの特性を活かすことで、効果的なアルミニウム合金の選定が可能となります。

まとめ

A5052とA7075は非常に重要なアルミニウム合金で、それぞれ異なる特性と適用分野を持っています。これらの合金はそれぞれの強度、耐食性、加工性などで違いがあります。エンジニアや製造業にとっては、これらの特性を理解することが重要です。例えば、A5052は溶接性に優れ、A7075は高い強度を持ち、航空機や自動車部品などの分野で利用されています。これらの違いを理解し、適切な材料を選択することが重要です。

旋盤加工初心者向け!アルミニウム用面取りバイトの選び方とテクニック

旋盤加工は、精密な加工技術を要する分野ですが、初心者が取り組む際には特に選択肢の多いアルミニウム用面取りバイトの選び方が重要です。新たな技術を習得するためには、正しいツールの選択が成功のカギとなります。この記事では、旋盤加工初心者向けに、アルミニウム用面取りバイトの選び方とテクニックについて詳しく解説します。旋盤作業をよりスムーズに効率的に行うための貴重な情報が満載。さあ、技術の世界への扉を開きましょう!

アルミニウム旋盤加工の基本

アルミニウムとは:特性と加工の難しさ

アルミニウムは軽量で耐久性があり、加工性に優れた金属です。しかし、その特性ゆえに旋盤加工においても注意が必要です。面取りバイトの選び方やテクニックを知ることは、初心者にとって大切なポイントです。

アルミニウムの特性を理解することは、加工の難しさを理解する第一歩です。その軽さと柔らかさから、加工時に振動しやすく、切削時の熱伝導率が高いため加工精度が求められます。

適切な面取りバイトを選ぶことは、安定した加工を行うために不可欠です。例えば、適切な刃先形状や切削条件を選ぶことで、アルミニウム材料に適した面取り加工が可能となります。

面取りバイトの選び方とテクニックをマスターすることで、アルミニウム加工における初心者のスキル向上につながります。

旋盤加工の基礎知識

アルミニウム材料を使用する旋盤加工において、面取りバイトの選び方やテクニックが重要です。面取りバイトは、加工過程で材料のエッジを丸く整える役割を果たし、仕上がりに影響を与えます。適切な面取りバイトを選ぶことで、加工効率や品質を向上させることができます。

面取りバイトを選ぶ際には、アルミニウム材料に適した切削エッジの形状や角度、耐摩耗性などを考慮する必要があります。さらに、適切な切削速度や切削量を把握し、適切に設定することも重要です。これらの要素を適切に組み合わせることで、効果的な旋盤加工が可能となります。まとめると、アルミニウム用面取りバイトの選び方とテクニックを理解することで、より効率的で品質の高い加工が実現できます。

アルミニウム用旋盤加工のメリットとチャレンジ

アルミニウムを使用した旋盤加工にはメリットとチャレンジがあります。アルミニウムは軽くて加工しやすいため、様々な産業で広く使用されています。しかし、表面を滑らかにする面取り作業は注意が必要です。適切な面取りバイトを選択することが重要です。例えば、適切な刃角や耐久性のある素材を選ぶことで、効率的に作業を進めることができます。さらに、正確な切削条件を設定することで、高品質な仕上がりを実現できます。これらのテクニックを習得することで、アルミニウムの旋盤加工における生産性を向上させることができます。要するに、適切な道具と技術を用いることで、効率的かつ品質の高い加工が可能となります。

アルミニウム加工の切削条件の理解

切削速度の選択

アルミニウム加工において、面取りバイトの選び方とテクニックは重要です。切削速度の選択もポイントの一つです。適切な切削速度を選ぶことで、アルミニウムの加工効率や仕上がりに大きな影響を与えます。

まず、切削速度を選ぶ際には、アルミニウムの硬さや材質に合わせて適切な速度を選ぶことが重要です。例えば、柔らかめのアルミニウム材料に対しては高速の切削速度が適しています。一方、硬いアルミニウムには低速の切削速度を選ぶことが効果的です。

適切な切削速度を選ぶことで、面取りバイトの性能を最大限に引き出し、効率的な加工を行うことができます。このように、切削速度の選択は加工品質向上につながる重要な要素となります。

送り速度とその影響

旋盤加工に挑戦してみたい初心者の皆さんにおすすめの情報をお届けします。今回は、アルミニウム用の面取りバイトの選び方とテクニックについてご紹介します。アルミニウムを旋盤加工する際、面取りバイトの選び方が重要です。例えば、切削性能や耐摩耗性などを考慮して適切なバイトを選ぶことが必要です。

面取りバイトの選び方を理解するためには、旋盤加工におけるアルミニウムの特性を知ることが重要です。アルミニウムは軽くて加工しやすい素材ですが、熱伝導率が高いため、適切な工具を選ぶことが必要です。

適切な面取りバイトを選ぶことで、加工精度や効率が向上し、素材の特性を活かした加工が可能となります。是非、これらのポイントを参考にして、アルミニウム加工に挑戦してみてください。

切削深さの決定

旋盤加工を始める初心者の皆さんにとって、アルミニウム用の面取りバイトを選ぶ際のポイントやテクニックを紹介します。アルミニウムは軽量で加工しやすい素材ですが、適切な工具選びが重要です。面取りバイトは刃先に面取り加工が施されており、作業効率を上げる一方で加工精度も向上します。選ぶ際には、耐摩耗性と刃先の鋭さが重要な要素となります。また、長時間の使用にも耐えられる信頼性も重要です。丁寧な手入れと保管も忘れずに行いましょう。これらのポイントを踏まえて、適切なアルミニウム用面取りバイトを選ぶことで、より効率的で精密な加工作業を楽しむことができるでしょう。

バイトの冷却液の使用

初心者の方でもわかりやすく旋盤加工におけるアルミニウム用面取りバイトの選び方とテクニックについてお伝えします。面取りバイトは、加工を行う際に切削した部分のエッジを滑らかにするために使用されます。選ぶ際のポイントは、素材に合った適切な刃先形状や材質、加工対象物の形状や加工条件に注意することです。例えば、複雑な形状の部品を加工する場合は、曲がりやすい形状の刃先を選ぶと効果的です。また、高速旋盤加工を行う場合は、高剛性で耐熱性のあるバイトを選ぶことが重要です。選び方を工夫することで、効率的な加工が可能となります。旋盤加工における面取りバイトのうまい選び方をマスターして、スキルアップを目指しましょう。

面取りバイトの選び方

バイトの種類とその特徴

アルミニウムを旋盤加工する際に重要な役割を果たすのが面取りバイトです。面取りバイトは、加工物のエッジや角を丸く整えるための工具であり、仕上げや安全性向上に貢献します。アルミニウムの特性を考慮して適切な面取りバイトを選ぶことが重要です。

まず、適切な面取りバイトを選ぶ際には、材料に合った耐摩耗性や切削性能を持つものを選ぶことがポイントです。例えば、アルミニウムは柔らかい材料であるため、切削時に引っかかりやすい特性があります。このような特性を考慮して、適切な刃先形状やコーティングが施された面取りバイトを選ぶことが大切です。

さらに、面取りバイトの選び方には、加工する形状や寸法に合わせた適切なサイズや形状を選ぶことも重要です。適切な面取りバイトを選ぶことで、効率的かつ精密な加工が可能となります。アルミニウムの旋盤加工において、適切な面取りバイトを選ぶことで高品質な加工作業を実現しましょう。

アルミニウム加工に適した面取りバイトの選定基準

アルミニウム加工に適した面取りバイトを選ぶ際の基準は重要です。まず、アルミニウムはやわらかい素材なので、面取りバイトは切れ味が良く、素早く加工できることが求められます。さらに、振動やチッピングを最小限に抑えるために適切なバイトを選ぶことが重要です。

例えば、高品質なCarbide製の面取りバイトは、アルミニウムの加工に適しています。Carbide製は耐摩耗性が高く、長時間の使用でも切れ味を維持します。また、バイトの刃先の形状も重要で、適切な角度と形状の刃先を持つバイトを選ぶことで、きれいな仕上がりを実現できます。

以上の基準を考慮することで、効率的かつ精密なアルミニウム加工が可能となります。適切な面取りバイト選びにより、作業効率が向上し、品質の高い加工が実現できます。

初心者におすすめの面取りバイト

アルミニウムの旋盤加工において、初心者向けの面取りバイトの選び方とテクニックを紹介します。面取りバイトは加工した部品のエッジを滑らかに仕上げる重要な工程です。適切な面取りバイトを選ぶことで、作業効率が向上し、品質の高い加工が可能となります。

まず、面取りバイトを選ぶ際には、材料と加工条件に合わせた適切な刃先形状やコーナー半径を考慮することが重要です。例えば、アルミニウムの場合は切削抵抗が小さいため、刃先が鋭いタイプの面取りバイトが適しています。

さらに、正しい切削速度や切削量を設定し、適切なクーリング方法を行うことも大切です。これらのテクニックをマスターすることで、アルミニウムの面取り加工をスムーズに行うことができます。

アルミの旋盤加工テクニック

面取り加工の基本手順

旋盤加工を行う際、面取り加工は重要な工程の一つです。アルミニウム用の面取りバイトを選ぶ際には、いくつかのポイントに注意する必要があります。

まず、面取りバイトの選択において重要なのは、切れ味と耐久性です。アルミニウムは比較的柔らかい素材であるため、切削時に刃先がすぐに摩耗してしまうことがあります。そのため、高品質な刃物であることが重要です。

また、適切な刃角を持つバイトを選ぶことも大切です。適切な刃角がないと、面取り加工がうまく行えず、仕上がりに影響が出る可能性があります。

さらに、作業効率を上げるためには、適切な切削速度や切削量を設定することも大切です。適切なバイトを選んで、正しいテクニックを用いることで、効率的に面取り加工を行うことができます。

美しい仕上がりを得るためのコツ

アルミニウムの旋盤加工で美しい仕上がりを得るためには、面取りバイトの選び方とテクニックが重要です。面取りバイトは、加工面の角を丸める作業に使われる工具です。正しい面取りバイトを選ぶことで、加工面の仕上がりを向上させることができます。

まず、面取りバイトを選ぶ際には、耐久性や切れ味が必要となります。適切な刃の形状や角度を選ぶことで、アルミニウムの面取り作業をスムーズに行うことができます。また、適切な加工速度や切削量を保つことも大切です。

例えば、面取りバイトを使ってアルミニウムの角を丸める際には、適切な刃先の角度を選ぶことで、きれいな仕上がりを実現できます。このように、適切な面取りバイトを選んでテクニックを磨くことで、美しい仕上がりを実現できるのです。

加工ミスを避ける方法

旋盤加工初心者の皆さん、アルミニウムを加工する際に重要なのが面取りバイトの選び方とテクニックです。面取りバイトは加工過程での仕上げ作業に欠かせない道具です。まず、面取りバイトを選ぶ際には、耐久性と切れ味の良さが重要です。良質な面取りバイトを選ぶことで、作業効率が向上し、仕上がりも美しくなります。

面取りバイトを使う際には、正しい角度と圧力をかけることがポイントです。適切な角度で面取りを行うことで、削り残しなどの加工ミスを防ぐことができます。また、一定の圧力を加えることで、均一な仕上がりを実現できます。

これらのテクニックをしっかりと身につけることで、アルミニウムの加工において加工ミスを避けることができます。初めての方も、少しずつ練習を重ねることで、スキルを向上させることができます。是非、工夫を凝らして面取りバイトを使いこなしてみてください。

初心者向けのアルミ加工の注意点

アルミニウム加工時の安全対策

アルミニウムを旋盤加工する際には、安全対策をしっかりと行うことが重要です。アルミニウムは軽くて加工しやすい素材ですが、切削時に粉じんが発生しやすく、火災の危険性もあるため、注意が必要です。面取りバイトを選ぶ際には、適切な材質と刃先形状を選ぶことがポイントです。耐摩耗性や切れ味の良さが求められます。

例えば、ハイス鋼製の面取りバイトはアルミニウムの切削に適しています。その他にも、チップの角度や刃先の形状を考慮することで、効率的に作業を行うことができます。安全性と作業効率を両立させるために、適切なバイトを選ぶことが大切です。これらのテクニックをマスターすることで、安全かつ効果的にアルミニウムの加工を行うことができます。

加工精度を左右する要因

旋盤加工において、加工精度を左右する要因はさまざまです。その中でも、アルミニウム用面取りバイトの選び方とテクニックは初心者にとって重要です。アルミニウムは軽くて加工しやすい素材ですが、加工過程で面取りが必要になることがあります。適切なバイトを選ぶことで、作業効率を上げることができます。

まず、選ぶ際のポイントはバイトの切れ味と耐久性です。切れ味が悪いと加工面が荒れてしまい、耐久性が低いと頻繁に交換する必要が出てきます。また、適切な速度や切削量を把握し、適切な刃先形状を選ぶことも大切です。

例えば、XXメーカーのYYバイトは切れ味が良く耐久性に優れており、初心者にも扱いやすいと評判です。このように、適切なバイトを選ぶことで加工精度を向上させることができます。

バイトのメンテナンスと寿命

アルミニウム用面取りバイトの選び方とテクニック

アルミニウムの旋盤加工を始める初心者にとって、適切な面取りバイトの選び方は重要です。面取りバイトを選ぶ際には、まずは材質や形状に注意を払うことが必要です。アルミニウムは軽く柔らかい素材であるため、切削時に振動が少ない高品質の面取りバイトを選ぶことが大切です。

理想的な面取りバイトを選ぶためには、切れ味や耐久性も重要なポイントです。例えば、高速度旋盤で使用する場合には、再研磨が必要なバイトよりも交換可能なバイトの方が効率的です。

熟練した技術を身につけるためにも、適切な面取りバイトの選択は欠かせません。適切なバイトを選ぶことで、効率的かつ安全にアルミニウムの旋盤加工を行うことができます。

実践で役立つトラブルシューティング

旋盤加工初心者の皆さんに向けて、アルミニウム用面取りバイトの選び方とテクニックについてお伝えします。面取りバイトは、旋盤加工において重要な役割を果たします。まず、選ぶ際のポイントは、材料に合った適切な刃先の形状やコーティングを選ぶことです。例えば、アルミニウム加工には適した刃先形状を選ぶことが重要です。

さらに、正しい刃先の選択が加工精度や寿命に影響を与えます。よく考えて選ぶことが大切です。具体的な例として、熱処理されたアルミニウムの加工では、特に耐摩耗性の高いコーティングが効果的です。

最後に、選んだ面取りバイトを使った加工テクニックについても理解することが重要です。適切な切削速度や切削深さを守りながら作業を行うことで、効率的で高品質な加工が可能となります。このように、正しい面取りバイトの選び方とテクニックをマスターすることで、旋盤加工のスキルアップにつながるでしょう。

実践!アルミニウム面取り加工のステップバイステップ

加工計画の立て方

アルミニウムの旋盤加工において、面取りバイトの選び方やテクニックを紹介します。アルミニウムは軽くて加工しやすい素材ですが、適切な面取りバイトを選ばなければなりません。面取りバイトは加工面の角を丸める際に重要な役割を果たします。

まず、適切な面取りバイトを選ぶためには、加工するアルミニウムの硬度や形状に合ったバイトを選ぶことが重要です。硬度が異なるアルミニウムには、それに対応した適切なバイトを選ぶことが必要です。また、角度や刃先の形状も重要な要素です。

具体的なテクニックとしては、適切な切削速度や刃先の修正を行うことで、綺麗な面取り加工を実現できます。また、加工時には適切な冷却液を使用することも重要です。

適切な面取りバイトの選択とテクニックの習得により、アルミニウムの旋盤加工を効果的かつ品質高く行うことができます。

バイトのセットアップと調整

アルミニウムを旋盤加工する際に重要なのが、面取りバイトの選び方とテクニックです。面取りバイトは、切削時にできる鋭い角を取り除くために使用され、加工面を滑らかにする役割があります。適切な面取りバイトを選ぶことで、作業効率が向上し、加工精度も高まります。

まず、アルミニウム用の面取りバイトを選ぶ際には、材料の硬さや形状に合わせた適切な刃先形状を選ぶことが重要です。さらに、適切な刃角やクリアランス角も確認しましょう。例えば、円形の面取りバイトは曲線部分の面取りに適しています。

適切な面取りバイトを選んでセットアップし、適切に調整することで、アルミニウムの加工効率と品質を向上させることができます。加工作業を円滑に進めるためにも、面取りバイトの選び方とテクニックをしっかりと押さえておきましょう。

加工プロセスの実行

旋盤加工初心者向け!アルミニウム用面取りバイトの選び方とテクニック

アルミニウムを旋盤で加工する際、面取りバイトの選び方とテクニックが重要です。まず、面取りバイトを選ぶ際には、適切な刃の角度や形状を選ぶことがポイントです。理由は、アルミニウムは柔らかい素材であり、適切なバイトを使用しないと加工面が傷ついたり、割れる可能性があります。

例えば、面取りバイトの先端が丸い形状のものは、アルミニウムの面取りに適しています。このように、適切なバイトを選ぶことで、スムーズに面取り加工を行うことができます。最終的に、適切なテクニックとバイトの選択によって、アルミニウムの加工品質と効率が向上し、より良い仕上がりを得ることができます。

加工後の仕上げと検査

旋盤加工後の仕上げと検査は非常に重要です。アルミニウム用の面取りバイトを選ぶ際には、適切な技術とテクニックが必要です。仕上げ作業では、加工した部品の品質を確保するために、面取りバイトを適切に使用することが不可欠です。

部品の端や穴の面取りを行う際に、正確なバイトの選択が重要です。適切な面取りバイトを使用することで、作業効率が向上し、仕上がりの品質も向上します。例えば、アルミニウムの部品と同様に、柔らかい素材の加工に適したバイトを選ぶことが大切です。

そのため、検査作業を受ける前に、適切な面取りバイトを選択して作業を行うことが重要です。仕上がりの品質を確保し、効率的な加工を行うために、適切な技術とテクニックを身につけることが必要です。

まとめ

アルミニウムを旋盤加工する際、適切な面取りバイトの選び方とテクニックを知っておくことが重要です。適切な面取りバイトの選択は、加工の品質や効率に大きな影響を与えます。旋盤加工の初心者にとっては、この選択はさらに重要です。アルミニウム用の面取りバイトを選ぶ際には、材料の特性や加工条件を考慮することがポイントです。また、適切なテクニックを習得することで、初心者でも効果的な加工が可能となります。

アルミニウム合金A5052とA1050の違いとは?徹底比較で選ぶべき材料を解説

アルミニウム合金A5052とA1050、どちらを選ぶべきかお悩みではありませんか?これら二つの合金の違いや選ぶ際のポイントについて、こちらの記事では徹底的に比較して解説します。

アルミニウム合金は、さまざまな産業で広く使用されており、その中でもA5052とA1050は一般的なものです。しかし、それぞれの特性や用途によって適している場面が異なります。この記事を通じて、どちらを選ぶべきかを明確にするために必要な情報を提供いたします。

A5052とA1050の物性、強度、耐食性などの比較から、どちらがあなたのニーズに最適かを見極める手助けを致します。材料選びにおける重要なポイントを押さえ、適切な選択をするための知識を獲得しましょう。

アルミニウム合金とは

アルミニウム合金は、アルミニウムを主成分とし、他の金属や元素を加えて作られる合金です。これにより、アルミニウムの特性が強化され、より高い強度や耐腐食性、熱伝導性を持つようになります。

アルミニウム合金の基本

アルミニウム合金は主に以下の2つの種類に分けられます。

| 種類 | 特徴 |

|---|---|

| 固溶体合金(アルミニウムが主) | アルミニウムに他の金属(銅、マグネシウム、シリコンなど)を溶かし込んだ合金 |

| 沈殿硬化型合金 | 他の金属元素を添加した後、熱処理を行って硬化させる合金 |

これらの合金は、さまざまな産業で使用されており、その特性を生かして強度や耐腐食性などの性能が向上しています。

アルミニウム合金の利点

アルミニウム合金には多くの利点があり、さまざまな分野で利用されています。

| 利点 | 詳細説明 |

|---|---|

| 軽量性 | アルミニウムは非常に軽く、強度対重量比が高いため、軽量化が求められる製品に最適 |

| 高い耐腐食性 | アルミニウム合金は酸化皮膜を形成することで、耐腐食性が向上し、長期間使用可能 |

| 熱伝導性の良さ | 熱を効率よく伝えるため、電子機器や冷却システムに有用 |

| 加工性の良さ | 様々な形状に加工がしやすく、製造工程が効率的 |

| リサイクルの容易さ | アルミニウム合金はリサイクルが可能で、環境にやさしい素材 |

アルミニウム合金は、その軽量で高強度な特性から、航空機や自動車、建設、電子機器など、さまざまな分野で利用されています。

アルミニウム合金A5052の特性

アルミニウム合金A5052は、特に耐食性や加工性に優れた合金であり、さまざまな工業用途に使用されます。以下に、A5052の化学成分、特徴、機械的性質について詳細に説明します。

A5052の化学成分と特徴

A5052合金は、主にマグネシウム(Mg)とクロム(Cr)を含むアルミニウム合金であり、その組成により優れた耐食性を持っています。また、この合金は軽量かつ高強度で、工業用途で広く使用されています。

A5052の化学成分

| 成分 | 含有量 (%) |

|---|---|

| アルミニウム (Al) | 残り成分(主成分) |

| マグネシウム (Mg) | 2.2 – 2.8 |

| クロム (Cr) | 0.15 – 0.35 |

| 鉄 (Fe) | 最大 0.4 |

| 銅 (Cu) | 最大 0.1 |

| マンガン (Mn) | 最大 0.1 |

| シリコン (Si) | 最大 0.25 |

A5052の特徴

A5052は、優れた耐食性、加工性、強度などを持つため、さまざまな産業で利用されています。

| 特徴 | 詳細説明 |

|---|---|

| 優れた耐食性 | 海水や化学薬品に対して高い耐食性を持ち、船舶や化学プラントで使用される。 |

| 高い加工性 | 鋳造、溶接、冷間加工や熱間加工が可能で、さまざまな形状に加工できる。 |

| 軽量かつ強度が高い | 軽量でありながら高い強度を持ち、航空機や自動車部品に適している。 |

| 耐久性 | 厳しい環境下でも耐久性があり、圧力容器や機械構造物などで使用される。 |

| 良好な溶接性 | 溶接後の強度や耐久性を保持し、溶接作業が容易である。 |

A5052の利用例

A5052は、その耐食性、強度、加工性から多くの産業で使用されています。

| 用途 | 詳細説明 |

|---|---|

| 船舶 | 海水環境で長期間使用可能な船体や防食材料に使用される。 |

| 圧力容器 | 高い耐圧性が求められる圧力容器に適しており、化学プラントなどでも利用される。 |

| 自動車部品 | 軽量化を目的とした自動車のボディ部品やその他の構造部品に使用される。 |

| 建築資材 | 外装材や屋根材、建築現場で使用されるさまざまな部品に使用される。 |

A5052の機械的性質

A5052の機械的性質は、耐摩耗性や高い強度、良好な伸びなどを示し、さまざまな厳しい環境で使用可能です。

| 性質 | 値 |

|---|---|

| 引張強さ | 210 MPa(最小値) |

| 降伏強さ | 145 MPa(最小値) |

| 伸び | 12%(最小値) |

| 硬度 | 60〜70 HB(ブリネル硬度) |

| 引張モジュラス | 70 GPa |

| 密度 | 2.68 g/cm³ |

特徴

- 引張強さと降伏強さ: 引張強さが210 MPa、降伏強さが145 MPaと、高い強度を持ち、負荷のかかる構造物に最適です。

- 耐摩耗性と硬度: 高い硬度を持ち、摩擦環境でも耐えることができるため、長期間の使用に適しています。

- 伸びと柔軟性: 伸びが12%と高く、加工性に優れ、成形や曲げ加工がしやすいです。

- 耐食性: 海水や化学薬品に対する優れた耐食性があり、過酷な環境でも使用可能です。

A5052はその多様な特性により、非常に広範な用途に対応しており、特に耐食性が求められる産業や製品で重宝されています。

A5052の加工性と溶接性

A5052は、優れた強度と耐食性を誇るアルミニウム合金であり、様々な加工方法に適しており、溶接性にも優れています。以下にその加工性や溶接性について整理します。

A5052の加工性

| 特性 | 詳細 |

|---|---|

| 切削性 | 良好(硬度が高いため工具の摩耗に注意) |

| 曲げ性 | 良好(適切な工具と条件で成形可能) |

| 伸び | 12%(最小値) |

| 加工温度 | 300°C〜400°C |

A5052は、切削や曲げ加工において良好な性能を発揮しますが、強度が高いため、適切な工具と条件の選定が重要です。特に硬度が高いため、冷却を行うことで過度の摩耗を防ぐことが推奨されます。加工温度は300°C〜400°Cが最適です。

A5052の加工における注意点

- 切削や曲げ加工時における過度の摩耗を防ぐため、冷却を行うことが必要です。

- 加工温度範囲を守ることで、材料の変形を最小限に抑えつつ加工が可能です。

A5052の溶接性

| 特性 | 詳細 |

|---|---|

| 溶接方法 | TIG、MIG(最適) |

| 溶接後の強度 | 高い(溶接部も強度が保たれる) |

| 熱影響範囲 | 軽微(熱変形や応力が少ない) |

| 注意点 | 適切なガスと電流設定が必要 |

A5052は、TIGやMIG溶接において優れた溶接性を発揮します。溶接後の強度も高く、熱影響範囲が小さいため、溶接部の強度低下リスクが少なく、信頼性の高い溶接が可能です。適切なガスや電流設定を選ぶことが、優れた溶接品質を確保するために重要です。

A5052の溶接における注意点

熱影響範囲が小さいとはいえ、過熱を避けるための注意が求められます。

TIGおよびMIG溶接が最適ですが、適切な溶接ガスと電流設定を選ぶことが必要です。

A1050の特性

A1050は、純度が高く、柔軟性に優れたアルミニウム合金であり、主に軽量化が求められる用途に適しています。耐食性は良好で、加工性にも優れていますが、強度や耐久性が重要な場合には他の合金(例えばA5052)に比べて劣ります。以下にA1050の特性をまとめます。

A1050の化学成分と特徴

| 成分 | 含有量 (%) |

|---|---|

| アルミニウム (Al) | 99.5%以上 |

| シリコン (Si) | 0.25%以下 |

| 鉄 (Fe) | 0.40%以下 |

| 銅 (Cu) | 0.05%以下 |

| マンガン (Mn) | 0.05%以下 |

| マグネシウム (Mg) | 0.05%以下 |

| 亜鉛 (Zn) | 0.05%以下 |

| チタン (Ti) | 0.05%以下 |

A1050は高純度のアルミニウム合金であり、成形や加工が非常に容易で柔軟性に優れています。耐食性も良好で、特に大気中や水中での腐食に強い特性を持ちます。

A1050の特徴

- 強度: 純度が高いため強度は低いですが、柔軟性に優れています。

- 耐食性: 大気や水中での腐食に強く、優れた耐食性を持っています。

- 加工性: 成形や加工が非常に容易で、柔らかく加工性に優れています。

- 重量: 軽量で、軽い部品や構造物に使用されます。

- 熱伝導性: 良好な熱伝導性を持ち、放熱を要する部品にも適しています。

A1050の機械的性質

A1050は柔軟性と加工性に優れ、主に軽量化や加工しやすさが求められる用途に使用されます。以下はA1050の主な機械的性質です。

| 特性 | 詳細 |

|---|---|

| 引張強度 | 約 70-110 MPa |

| 降伏強度 | 約 40-90 MPa |

| 伸び(破断) | 15-30%(引っ張り試験における延び率) |

| 硬度 | 約 40-60 HB(ブリネル硬度) |

| 加工性 | 非常に優れた加工性を持ち、成形や加工が容易。 |

| 耐摩耗性 | 一般的には中程度の耐摩耗性を持つ。 |

| 耐食性 | 良好で、大気や水中での腐食に強い。 |

A1050は、柔軟性と加工性に優れた特性を活かして、軽量部品や複雑な形状を必要とする製品に最適です。

A1050の用途例

建築材料: 軽量で成形が容易なため、建材として使用されることがあります。

食品包装: 軽量で加工が容易なため、食品包装に使用されます。

電気製品のケース: 加工しやすいため、電気機器や家電の外装ケースに利用されます。

装飾品: 良好な耐食性を活かして、装飾品や家庭用品にも適しています。

リーマ加工の妙技!アルミニウムを高精度に仕上げるコツ

アルミニウムの仕上げにおいて、高精度な加工を行うために欠かせないのがリーマ加工です。リーマを使用することで、アルミニウム製品の仕上がりに際立った質感と精度をもたらすことができます。本記事では、リーマ加工の妙技に焦点を当て、アルミニウムをどのように高精度に仕上げるかについて探求していきます。旋盤技術やリーマの使い方、コツなど、アルミニウム加工における重要なポイントを詳しく解説します。アルミニウム加工への新たな知識や技術を身につけ、製品の品質向上に役立ててみませんか?

Contents

リーマ加工の基本

リーマ加工とは

リーマ加工とは、アルミニウムなどの金属を高精度に仕上げる技術のことです。この技術は、旋盤や工作機械を使用して、精密な穴や溝を作り出す際に活用されます。例えば、自動車や航空機などの産業では、エンジンや航空機部品の製造にリーマ加工が欠かせません。

リーマ加工の特長は、精度が高く、仕上がりが美しいことです。これにより、部品同士の緻密な組み合わせや優れた動作が可能となります。さらに、アルミニウムなどの軽量金属にも効果的であり、高い信頼性を持つ製品を生産することができます。

アルミニウムの利用が広がる中、リーマ加工の技術はますます注目されています。高い技術力と精密さを要求されるこの技術は、製造業において欠かせない存在となっています。

アルミニウムとリーマ加工の関係

アルミニウムを高精度に仕上げる上で重要な手法の一つが、リーマ加工です。旋盤を使用してアルミニウムを削る際、加工後の仕上がりをさらに精度良くするためにリーマが用いられます。この工程により、穴の精度や表面の滑らかさを向上させることが可能です。

例えば、航空機のエンジン部品や自動車のシャーシなど、高精度を要求される部品の製造においてリーマ加工は欠かせません。リーマは穴の直径や形状を正確に整えることができるため、パーツ同士の合う度合いや機能性を向上させる役割を果たします。

このように、アルミニウムを高精度に仕上げるためには、リーマ加工が重要な役割を果たしています。そのため、産業界においてリーマ技術の重要性が高まっています。

旋盤を用いたリーマ加工の概要

アルミニウムを高精度に仕上げるためのリーマ加工は、旋盤を活用する精密加工技術の一つです。リーマとは、穴を正確な寸法に加工する工具のことであり、アルミニウムの素材特性を活かすために重要です。例えば、航空機部品や自動車エンジン部品など、高精度が求められる分野で広く利用されています。

リーマ加工の利点は、高い精度を保ちながらスムーズに加工できることです。旋盤と組み合わせることで、アルミニウムの加工が効率的に行えます。つまり、正確な穴を確実に加工することが可能となり、製品の品質向上につながります。

このように、旋盤を用いたリーマ加工は、アルミニウム素材の高精度加工において重要な技術であり、様々な産業分野で活躍しています。

アルミニウムリーマ加工の精度向上

精度向上のためのリーマ選択

アルミニウムの加工において、高い精度を求める場合、リーマ加工は重要な役割を果たします。リーマは旋盤加工において、穴を精密に仕上げる工具です。アルミニウム素材の特性を考慮して、適切なリーマを選択することが精度向上の鍵となります。

リーマの選択には様々な要素があります。例えば、加工するアルミニウムの硬度や形状、加工する穴の大きさに合わせてリーマを選定する必要があります。柔らかいアルミニウムの場合は、刃先の形状やコーティングが重要です。また、加工する穴の精度要求に応じて、適切なリーマの径を選択することで、仕上がりの精度を向上させることができます。

このように、アルミニウムを高精度に加工するためには、適切なリーマの選択が重要です。リーマの使い方や選び方をマスターすることで、品質の向上や生産性の向上につながることを覚えておきましょう。

リーマ加工時のアルミニウムの挙動

アルミニウムを高精度に仕上げる際、リーマ加工の技術が欠かせません。リーマは、アルミニウムを正確に加工するための道具であり、回転させることで精密な穴加工を行います。アルミニウムは軽くて強度がありますが、加工が難しい特性も持ちます。リーマ加工を行うことで、精度が向上し、仕上がりが均一になります。たとえば、自動車エンジンのシリンダーブロック内の穴加工など、高い精度が求められる部品にリーマ加工が活用されています。アルミニウムの挙動を理解し、リーマ加工を上手に行うことで、高品質な製品が生まれるのです。アルミニウム加工において、リーマ加工の妙技は欠かせない要素と言えます。

加工精度を左右する要因

アルミニウムを旋盤加工する際に、リーマ加工は高精度な仕上がりを実現する重要な要素です。リーマとは、穴を正確に拡大する工具で、加工精度を左右する要因となります。例えば、適切なリーマの選択は加工結果に大きな影響を与えます。素材や加工条件に合った適切なリーマを選ぶことで、アルミニウムの仕上がりに一層の精度が求められます。また、リーマの刃先の状態や刃先の角度も重要です。良好な刃先状態を保つことで、加工精度を保つことができます。このように、リーマ加工はアルミニウム加工において精度を左右する要素であり、適切なリーマの選択や保守が高品質な仕上がりを実現するポイントとなります。

リーマ加工の効率的な方法

効率的な旋盤操作のコツ

アルミニウムの加工において、高い精度を求める際に活用されるリーマ加工は、旋盤操作において重要な技術の一つです。アルミニウムは軽量でありながら高い強度を持つため、様々な産業で利用されています。リーマ加工を行う際には、以下のポイントに注意することが重要です。

まず、リーマ加工を行う前に、アルミニウムの種類や硬度を正しく把握することが必要です。適切なリーマを選択することで、高精度な加工が可能となります。さらに、適切な切削速度や切削量を設定することで、作業効率を向上させることができます。

具体的な例を挙げると、航空機産業では、エンジン部品やフレームにアルミニウムが使用されており、高精度なリーマ加工が要求されています。このように、アルミニウムの高精度加工は様々な産業で重要な技術となっています。

リーマの速度と送りの最適化

リーマ加工は、アルミニウムを高精度に仕上げる重要な技術です。リーマの速度と送りを最適化することで、より精密な加工が可能となります。例えば、旋盤を使用してアルミニウムを削り出した後、リーマを使って穴を正確に拡大することができます。

このような工程により、アルミニウム製品の仕上がりや品質が向上し、製品の耐久性や精度が確保されます。また、リーマ加工は熱による歪みを最小限に抑えることができるため、加工後の製品がより安定した状態で利用できるでしょう。

つまり、リーマ加工はアルミニウム加工において欠かせないテクニックであり、速度と送りを適切に調整することで、高品質な製品を生産することが可能となります。

効率化に貢献する工具と機器

リーマ加工の妙技!アルミニウムを高精度に仕上げるコツ

アルミニウムを高精度に仕上げるためには、旋盤を使用するのが一般的です。アルミニウムは軽量で耐久性があり、工業製品や航空機部品などに広く使用されています。旋盤を使用することで、アルミニウムの表面を滑らかに仕上げることができます。

リーマと呼ばれる工具を使用することで、精密な穴加工が可能となります。リーマは穴の直径や形状を正確に整えるために使われ、高精度な加工が求められるアルミニウム加工において重要な役割を果たします。

例えば、航空機のエンジン部品や自動車のエンジンブロックなど、高い精度が求められる製品にはリーマ加工が欠かせません。リーマを使うことで、アルミニウム製品の品質と精度を向上させることができます。

穴径精度を上げるリーマ加工技術

穴径精度を高める前処理

アルミニウムを高精度に仕上げるための重要な工程として、穴径精度を高める前処理があります。アルミニウムを旋盤で加工する際、リーマを使用して穴を作る際に、穴径の精度が向上することが求められます。そのためには、まず適切な切削速度と切削量を設定し、リーマの位置を正確に調整する必要があります。

例えば、アルミニウムの穴径を高精度に仕上げる際には、旋盤の切削速度を適切に設定してリーマを使い、正確な穴を作成します。このように、穴径精度を高める前処理を丁寧に行うことで、アルミニウム加工の品質を向上させることができます。

穴径精度に影響するリーマの使用方法

アルミニウムを高精度に仕上げるためには、リーマの使用方法が重要です。リーマは穴径の精度に大きな影響を与えます。リーマを効果的に使用するためには、回転数や送り速度、適切な切削油の使用などがポイントです。

まず、リーマの適切な回転数と送り速度を設定することが重要です。高過ぎる回転数や送り速度は精度を損なう可能性がありますので、適切な条件を見極めることが必要です。

また、切削油を使用することで切削時の摩擦を減らし、アルミニウムの仕上がりを向上させることができます。適切な切削油を選択し、定期的に交換することで作業効率も向上します。

これらのコツを抑えることで、アルミニウムを高精度に仕上げることが可能となります。

穴径精度を確保するための後処理

アルミニウムの旋盤加工において、穴径の精度を確保するための重要な工程がリーマ加工です。リーマは、金属を高精度に仕上げる工具であり、加工後の仕上がりに大きく影響を与えます。例えば、自動車エンジンのシリンダーブロックでは、リーマを使用してピストンとの隙間を適切に設定することが重要です。このように、リーマ加工はアルミニウム部品の精度を高める上で欠かせない工程なのです。

リーマ加工によって、穴径の均一性や仕上がりの滑らかさを確保することができます。特に精密機器や航空機部品など、高い精度が求められる分野では、リーマ加工が欠かせません。したがって、アルミニウム部品の製造において、リーマ加工の技術や熟練した職人の技術は非常に重要となっています。リーマ加工の妙技を習得し、穴径精度を確保することで、高品質なアルミニウム部品の製造に貢献できるでしょう。

微細穴の設計とリーマの口径のマッチング

微細穴加工のためのリーマの選択

アルミニウムの加工において、高精度な仕上げを行うために欠かせないのがリーマ加工です。アルミニウムを旋盤で加工する際、微細穴を作る必要があるとき、リーマは非常に重要な役割を果たします。リーマは穴の直径や表面の仕上がりを均一に整えることができ、精密な加工を実現します。

リーマ加工には正確な選択が求められます。適切なリーマを選ぶことで、アルミニウムの加工精度を高めることができます。例えば、硬度や形状に合ったリーマを選ぶことが重要です。また、適切な刃先形状やコーティングを選択することで、寿命を延ばし、効率的な加工が可能となります。

したがって、アルミニウムを高精度に仕上げるためには、リーマ加工を適切に行うことが不可欠です。正しいリーマの選択を行い、精密な加工を実現しましょう。

リーマ口径の精度と微細穴設計

高精度な加工技術で知られるリーマ加工は、アルミニウムを精密に仕上げるために重要です。アルミニウムは軽くて丈夫な素材であり、さまざまな産業で使用されています。旋盤を使用することで、リーマを使ってアルミニウムを高精度に加工することができます。

リーマ口径の精度は、微細な穴設計において特に重要です。例えば、自動車のエンジン部品や航空機の機械部品など、高い精度が求められる分野でリーマ加工は欠かせません。リーマの正確な設計と適切な使用は、製品の品質と信頼性に直結します。

アルミニウムの高精度加工には、リーマ加工が不可欠であり、その効果は各産業で大きな影響を与えています。リーマ加工の妙技を活用することで、アルミニウム製品の品質向上や生産効率の向上が期待されます。

微細穴加工におけるリーマの調整

アルミニウムを高精度に仕上げるための妙技、それが旋盤とリーマを使った微細穴加工です。リーマは穴を正確な寸法に拡張する工具であり、加工の精度を高める重要な役割を果たします。アルミニウムは加工が難しい素材の1つであり、微細な穴を作る際には特に注意が必要です。

旋盤による穴の開始処理を経て、リーマを使用して精密に仕上げることで、アルミニウム製品の品質が向上します。この技術は航空機部品や自動車部品など、高い精度が求められる産業分野で広く活用されています。

アルミニウム加工におけるリーマの適切な調整と使い方は、製品の品質と耐久性に直結します。技術の習得には熟練と経験が必要ですが、正しく活用することで高精度なアルミニウム製品を生み出すことが可能です。

アルミニウムリーマ加工の注意点と方法

アルミニウム加工時の一般的な注意点

アルミニウムを高精度に仕上げる際のポイントについてお伝えします。アルミ加工において、特に重要なのが旋盤やリーマの適切な使用です。アルミニウムは加工が難しい素材の一つであり、旋盤加工やリーマ加工においては、適切な刃先の選択や適正な工具の使い方がポイントとなります。

例えば、リーマはアルミニウムの柔らかさを考慮して適切な刃先を選ぶことが必要です。また、旋盤を使用する際には、適切な切削速度と切削深さを確保することが重要です。これらの工程を正確に行うことで、アルミニウムを高精度に仕上げることが可能となります。

加工時には、素材特性や工具の使い方に留意し、慎重に作業を行うことが重要です。適切な加工方法を選択し、細部まで気を配ることで、高品質な仕上がりを実現できます。

リーマ加工固有の注意事項

リーマ加工は、アルミニウムを高精度に仕上げるための技術です。この加工方法を使うと、旋盤で加工した部品の仕上がりをより精密にすることができます。例えば、自動車のエンジン部品や航空機の部品など、高い精度が求められる製品に利用されています。

リーマ加工を行う際には、注意が必要です。加工するアルミニウムの種類や硬度、切削条件などを適切に設定することが重要です。また、加工中に適切な冷却や潤滑を行うことで、部品の品質を確保できます。

リーマ加工は、素材を細かく削り取るため、正確な加工が求められます。この技術を使うことで、アルミニウム部品の精度や耐久性を向上させることができます。

アルミニウムリーマ加工のベストプラクティス

アルミニウムリーマ加工は、精密な仕上げが求められる作業です。旋盤での加工においてリーマ技術を駆使することで、高精度な加工が可能となります。例えば、アルミニウム製の部品や構造物に対して、正確な穴加工が必要な場合、リーマ加工は欠かせません。リーマは、精密な切削工具であり、微細な調整を行うことで、部品同士のシームレスな組み合わせが可能となります。このように、アルミニウムリーマ加工は、部品の精度や耐久性を向上させる重要な技術と言えるでしょう。高品質なアルミニウム製品を生産するためには、リーマ加工のノウハウを熟知し、最新の技術を取り入れることが肝要です。

リーマ加工のトラブルシューティング

よくあるリーマ加工の問題

リーマ加工は、アルミニウムを高精度に仕上げるために重要な技術です。しかし、よくあるリーマ加工の問題点も存在します。例えば、旋盤の操作ミスによる加工精度の低下やリーマの摩耗による耐久性の問題が挙げられます。このような問題を避けるためには、適切な設備の保守や定期的な交換が必要です。

具体的な対策として、適切な切削速度や切削量を設定することで加工精度を向上させることができます。また、高品質なリーマの選定やリーマの適切な洗浄・保管も重要です。これらの対策をしっかりと行うことで、アルミニウム製品の仕上がりにおける問題を最小限に抑えることができます。リーマ加工における問題点を適切に対処することで、高品質なアルミニウム製品を生産することが可能となります。

問題発生時の対処法

アルミニウム製品を高精度に仕上げるためには、リーマ加工が重要です。アルミニウムは加工が難しい素材であり、その特性を理解することがポイントです。旋盤を使用して加工を進める際に、リーマを使用することで精度を向上させることができます。

例えば、自動車エンジン部品の加工において、リーマ加工を行うことで穴の精度を高め、部品同士の正確な組み合わせを実現します。また、航空機の部品製造においても、アルミニウム製品の高精度加工は安全性と信頼性を担保する重要な要素となります。

つまり、アルミニウム製品のリーマ加工は精密さと信頼性を求められるさまざまな産業分野で重要な役割を果たしています。高品質な製品を提供するためには、リーマ加工の技術を磨き、効果的に活用することが必要です。

トラブルを避けるための予防策

アルミニウムの加工技術において、高精度な仕上げを実現するために欠かせないのが旋盤とリーマという工具です。アルミニウムのような柔らかい金属を精密に加工するには、専門知識と技術が必要です。例えば、旋盤を使用して加工を行い、その後リーマを使って穴を精密に仕上げることで、高品質な製品が作られます。

これらの工程を丁寧に実施することで、アルミニウム製品の寸法精度や表面仕上げの質を向上させることが可能です。また、適切な切削条件や冷却方法を選択することも重要です。限られた材料を最大限に活かし、無駄を極力減らすことで製品のコストパフォーマンスを向上させることができます。

アルミニウム加工において、旋盤とリーマを上手に活用することで、高い精度と品質を実現し、製品の価値を向上させることができます。

アルミニウムリーマ加工の応用

精密部品への応用例

リーマ加工は、アルミニウム製品を高精度に仕上げるための妙技です。旋盤加工に比べて表面仕上げの品質が向上し、精密部品製造に欠かせません。リーマの回転運動によって精密な穴加工が可能となります。例えば、航空機や自動車などで使用されるエンジン部品や歯車などが挙げられます。これらの部品は高い精度が求められるため、リーマ加工は欠かせない技術となっています。アルミニウムは軽量で耐久性に優れているため、さまざまな産業で幅広く使用されています。リーマ加工によって、アルミニウム製品の品質と信頼性が向上し、製品の競争力を高めることができます。

複雑な形状とリーマ加工

アルミニウムの加工において、高精度な仕上げを実現するために欠かせないのが、旋盤とリーマ加工です。リーマ加工は複雑な形状を持つ部品や穴を精密に加工する技術であり、特にアルミニウムのような加工が難しい素材においては重要な要素となります。例えば、航空機の部品や自動車のエンジン部品など、高い精度が求められる製品にはリーマ加工が欠かせません。

この技術を使うことで、アルミニウム部品の寸法精度や仕上げの質を向上させることができます。また、金属加工全般において、リーマ加工は製品の品質向上や生産性の向上につながる重要な工程と言えます。アルミニウムを高精度に加工するためには、リーマ加工の技術を正しく理解し、適切に適用することが不可欠です。

高精度加工を求める業界での事例

『リーマ加工の妙技!アルミニウムを高精度に仕上げるコツ』

アルミニウム製品の製造では、旋盤やリーマ加工が欠かせない技術です。高い精度を求められる業界では、この技術が重要視されています。例えば、航空宇宙産業や自動車産業など、厳密な仕様が求められる分野では、アルミニウム製品の精密加工が必要不可欠です。

このような業界での事例として、航空機のエンジン部品や自動車のエンジン部品の製造プロセスでリーマ加工が活躍しています。リーマは、穴の精度を向上させ、表面仕上げを美しくするために使われます。これにより、部品同士の正確な組み合わせが可能になり、製品の品質向上に繋がります。

アルミニウム製品の高精度加工には、旋盤やリーマ加工の技術が欠かせないことを理解することが重要です。これらの技術を熟練させることで、製品の品質向上や市場競争力の強化につながることが期待されています。

経験から学ぶリーマ加工のコツ

熟練工の技術と知恵

アルミニウムを高精度に仕上げるためのリーマ加工は、熟練工の技術と知恵が必要です。アルミニウムは軽くて丈夫な金属であり、旋盤やリーマを使用して加工することが一般的です。リーマ加工では、回転する刃が複雑な形状を創り出すため、正確な加工が求められます。

そのため、熟練工は豊富な経験と技術を持っており、微細な調整や計測を行いながら、高精度な仕上げを実現します。例えば、航空機や自動車のエンジン部品など、高い品質が求められる製品においてリーマ加工は欠かせません。

熟練工の技術と知恵によって、アルミニウム製品は精密で信頼性の高い製品として多くの産業で活躍しています。そのため、リーマ加工は産業界において重要な役割を果たしています。

加工精度を上げる実践テクニック

アルミニウムを高精度に仕上げるための重要なテクニックは、リーマ加工です。リーマとは工具の一種で、抜群の加工精度を提供します。この技術の鍵は、回転軸を中心に正確に位置決めし、徐々に加工することです。例えば、アルミニウムの旋盤加工において、リーマを用いることで穴の精度を向上させることができます。このように、リーマ加工は、アルミニウムを精密に仕上げる際に欠かせない技術となっています。高品質な製品を製造するためには、リーマ加工を熟知し、適切に実践することが重要です。その結果、製品の精度が向上し、顧客満足度も高まるでしょう。

効率と精度を両立させるコツ

アルミニウムを高精度に仕上げるためのリーマ加工の妙技についてお伝えします。アルミニウムの旋盤加工において、効率と精度を両立させるコツは重要です。リーマ加工は、加工表面の仕上げを整える工程で、微細な加工精度が求められます。そのため、正確な寸法や形状に仕上げるためには、適切なリーマの選択が欠かせません。

例えば、特定の形状やサイズに合ったリーマを使用することで、アルミニウムの加工精度を高めることができます。また、適切な刃先形状や刃先加工面積を選定することで、作業効率を向上させることが可能です。

したがって、アルミニウムを高精度に仕上げるためには、リーマ加工において効率と精度を両立させる工夫が重要です。適切なリーマの選択や工具の使い方を工夫することで、より品質の高い加工が実現できます。

リーマ加工における新技術と未来

最新のリーマ加工技術

最新のリーマ加工技術がアルミニウムを高精度に仕上げることにどのような妙技を発揮するのでしょうか。リーマ加工は、旋盤を使用して加工を行い、精密な穴を作る技術です。この技術を用いることで、アルミニウム製品の精度を向上させることが可能です。例えば、航空機部品や自動車部品などで、リーマ加工が重要な役割を果たしています。

リーマ加工は、素材の硬度や粘りを考慮して適切な切削条件を設定し、微細な穴を作ることができます。これにより、アルミニウム製品の耐久性や精度が向上し、製品の品質が向上します。また、リーマ加工は高い再現性を持ち、大量生産にも適しています。

最新のリーマ加工技術は、アルミニウム製品の製造業に革新をもたらし、高精度な製品を生み出すことが期待されています。そのため、リーマ加工技術は、製造業界において欠かせない重要な技術となっています。

産業の変化とリーマ加工

アルミニウムの高精度加工において、旋盤加工だけでなくリーマ加工も重要な役割を果たしています。リーマ加工は、精密な穴加工や仕上げ加工に適しており、アルミニウム製品の品質向上に貢献しています。例えば、自動車部品や航空機の構造部品など、高精度を要求される製品の製造において欠かせない技術です。

リーマ加工は、旋盤で作られた穴の精度をさらに向上させることができます。このように、アルミニウム加工においてリーマ加工を適切に活用することで、製品の精度と仕上がりを向上させることが可能です。そのため、製造業においてリーマ加工の技術がますます重要視されています。高品質なアルミニウム製品を生産するためには、リーマ加工の技術を熟達させることが肝要です。

未来を見据えたリーマ加工の展望

アルミニウムを高精度に仕上げるリーマ加工は、工業製品の製造において欠かせない技術です。旋盤を使用して微細な加工を施すことで、アルミニウム製品の精度と仕上がりを向上させることができます。例えば、精密機器や航空機部品など、高精度を要求される製品にはリーマ加工が活用されています。

リーマ加工の魅力は、その高い精度と安定性にあります。工作物の寸法や表面仕上げに一貫性を持たせることができるため、製品の品質向上につながります。また、アルミニウムの軽さや耐久性を活かした製品を製造する際にも、リーマ加工は重要な役割を果たします。

未来を見据えると、製造業におけるリーマ加工の需要はますます高まると予想されます。高精度・高品質な製品が求められる市場では、リーマ加工技術は不可欠な存在となるでしょう。アルミニウム製品の高精度加工において、リーマ加工の技術は今後もますます注目されるでしょう。

まとめ

アルミニウムを加工する際、リーマを使用すると高精度な仕上がりを実現できます。リーマ加工の妙技を駆使すれば、アルミニウムの加工精度を向上させることが可能です。また、旋盤を使用して加工することで、さらなる精度向上が期待できます。これらのテクニックを駆使することで、アルミニウムの加工において高い品質を実現できます。

【素材の達人】A5052とA1070、耐食性と加工性の違いとは?

素材選定は製品性能に大きな影響を与えます。今回は、A5052とA1070という2つの異なる素材に焦点を当て、その耐食性と加工性の違いについて探っていきましょう。これらの素材は様々な産業で使用されており、その特性を理解することは製品設計や製造プロセスにおいて重要です。耐食性と加工性の違いを知ることで、素材選定における適切な決定を行う手助けになるでしょう。さあ、A5052とA1070を比較し、その特性に迫ってみましょう。

Contents

アルミニウム合金の基礎知識

アルミニウムとは?その特性とは

アルミニウム合金A5052とA1070は、耐食性や加工性において異なる特性を持っています。A5052はマグネシウムとクロムを含有し、耐食性に優れています。一方、A1070は純度が高く、加工性に優れています。例えば、A5052は海水などの腐食環境に強く、船舶や車両の部品によく使われます。一方、A1070はアルミホイルや調理器具などの加工に向いており、食品業界で広く使用されています。加工性や用途に合わせて適切な合金を選ぶことが重要です。したがって、A5052とA1070の選択は、耐食性や加工性などの特性を考慮して行われるべきです。

アルミ合金の種類と分類

A5052とA1070というアルミ合金には、耐食性や加工性といった違いがあります。A5052は非常に優れた耐食性を持ち、海水や塩分にさらされても錆びにくい特徴があります。一方、A1070は加工性が非常に高く、軟らかい性質を持っています。これらの違いは、それぞれの特性に合わせて異なる用途に活かされています。例えば、A5052は船舶や海洋関連の部品、屋外建築などの耐食性が求められる場面で使用されます。一方、A1070は食品包装や製缶業など、加工性が重要な分野で利用されています。両者は異なる特性を持ちながらも、それぞれの得意分野で優れた性能を発揮しているのです。

アルミ合金の選び方の基準

アルミ合金を選ぶ際に重要な基準は何でしょうか?A5052とA1070の違いに焦点を当てて考えてみましょう。A5052は耐食性に優れ、海水などの腐食に強い特徴があります。一方、A1070は加工性が高く、折り曲げや成形加工に向いています。例えば、A5052は船舶の船体や飛行機の胴体などの耐久性が求められる部分に使用されることが多いです。一方、A1070は食器や容器などの加工が必要な製品に適しています。適切な素材を選ぶことで製品の性能や品質が向上し、用途に最適な材料を選ぶことが大切です。

A5052とA1070の基本的な特徴

A5052の成分と特性

A5052とA1070、耐食性と加工性の違いは何でしょうか?A5052はアルミニウム合金で、耐食性が高く、また、加工性も優れています。一方、A1070はより純度が高く、軽量であるという特性があります。例えば、A5052は船舶や航空機の部品として使用されることが多く、耐食性が必要な場面で活躍します。一方、A1070は電気製品や包装資材などに使用され、純度と軽量性が求められる場面で重宝されます。このように、それぞれの特性や用途によって適した材料が異なります。ですので、用途や要件に合わせて適切な材料を選択することが重要です。

A1070の成分と特性

A1070の成分と特性

A1070はアルミニウム合金の一種であり、純度が高いことが特徴です。この高い純度によって、A1070は優れた腐食耐性を持っています。例えば、食品加工業界や医療機器など、腐食に強い素材が必要な分野で広く使用されています。また、A1070は加工性も優れており、曲げや切削などの加工が容易です。そのため、さまざまな製品や部品に利用されています。

一方、A5052は耐食性と強度を兼ね備えたアルミニウム合金です。海洋環境や塩害のある場所で使用される船舶部品や建築材料などに適しています。A5052は加工しやすい性質も持っており、溶接や加工がしやすいため、幅広い産業で利用されています。

A1070とA5052はそれぞれ特性に違いがありますが、用途に合わせて使い分けることで、効率的な素材選択が可能です。

A5052とA1070の物理的性質の比較

A5052とA1070の物理的性質を比較すると、A5052は耐腐食性に優れており、加工性も高い特徴を持っています。一方、A1070は比較的加工性が高いが、A5052ほどの耐食性はありません。例えば、A5052は海水などの腐食性の高い環境でも長期間耐えることができますが、A1070は同様の環境下では劣化しやすい傾向があります。そのため、環境や使用目的によって適した素材を選択することが重要です。総じて言えることは、A5052は耐食性に優れ、A1070は加工性が高いという特性があります。素材の選択には様々な要素が影響しますが、使用環境や耐久性を考慮して適切な素材を選ぶことが重要です。

A5052とA1070の耐食性の違い

耐食性とは何か?

A5052とA1070というアルミニウム合金は、耐食性と加工性の面で異なる特性を持っています。耐食性とは、金属が錆びや腐食から守られている程度を表す性質です。A5052はマグネシウムを含むことで耐食性に優れており、海水や化学物質に対しても強い特長があります。一方、A1070はより純度が高く、比較的加工性に優れています。そのため、A1070は食品容器や電気製品などの加工に適しています。耐食性を求める場合はA5052が適しており、加工性を重視する場合はA1070が選ばれる傾向があります。それぞれの用途や環境に合わせて適切な素材を選ぶことが重要です。

A5052の耐食性について

A5052とA1070の比較を考える際に、A5052は耐食性に優れている特徴があります。これは、A5052がアルミニウム合金であり、鉄や銅と比較して錆びにくいからです。例えば、A5052は海洋環境下でも優れた持続性を示し、船舶部品や海洋構造物に広く使用されています。

一方、A1070はグレードが異なり、耐食性においてA5052よりも劣る面があります。A1070は純度の高いアルミニウムであり、主に電気製品や包装材料などに使用されますが、耐食性が求められる環境では適していません。

したがって、耐食性を重視する場合はA5052を選択することが重要です。その特性を理解し、適切な材料を使用することで、製品の耐久性や品質向上につながることが確認されています。

A1070の耐食性について

A5052とA1070、耐食性と加工性の違いとは?A1070の耐食性について考えると、一般的にアルミニウム合金は酸化皮膜を形成することで耐食性を得ます。しかし、A1070は純度が高く、他の要素が少ないため、酸化皮膜の形成が遅い傾向があります。そのため、A1070はA5052に比べて耐食性が低いと言えます。

A5052と比較すると、A5052はマグネシウムやクロムを含有しており、酸化皮膜がより早く形成され、耐食性が高い特性があります。このため、塩害の強い環境や海水に触れるような場所に使用されることが多いです。

加工性においても、A5052は曲げや切削などの加工が比較的容易であり、建築や自動車部品など幅広い分野で利用されています。一方、A1070は比較的軟らかいため、深絞りやプレス加工などの加工性に優れていますが、耐食性が低いため、使用する環境によって適した材料を選ぶ必要があります。

A5052とA1070の耐食性の比較と適用分野

A5052とA1070というアルミニウム合金は、耐食性と加工性において異なる特性を持っています。A5052は耐食性に優れており、海洋環境や化学工業などの耐食性が重要な用途に適しています。一方、A1070は加工性に優れており、薄板や成形加工が必要な製品に適しています。

例えば、A5052は船舶の外装や車両のボディパネルなど、耐食性が求められる製品に使用されます。一方、A1070は圧延製品や缶の素材として広く利用されています。加工性が重要な製造プロセスにおいて、A1070の利用は効果的です。

要するに、使用する環境や製品の要求に応じて、A5052とA1070を適切に選択することが重要です。耐食性と加工性の違いを理解し、適切な素材を選ぶことで製品の品質と性能を向上させることができます。

A5052とA1070の加工性の相違

加工性とは何か?

A5052とA1070、耐食性と加工性の違いを理解するためには、まず加工性について知る必要があります。加工性とは、素材がどれだけ簡単に形を変えることができるかを示す性質です。例えば、A5052は高強度アルミニウム合金であり、耐食性に優れています。一方、A1070は純粋なアルミニウムで、加工性が高い特徴があります。

A5052は船舶や航空機などの耐食性が求められる用途に使用される一方、A1070は一般的な加工品や製缶に適しています。例えば、A5052は海水にさらされる環境下での使用に適しており、錆びにくい性質があります。一方、A1070は柔らかく加工しやすいため、製缶業界で広く利用されています。

このように、A5052とA1070はそれぞれ異なる特性を持ち、異なる用途に適しています。加工性と耐食性の違いを理解することで、適切な素材を選択し、製品を効率的に生産することができます。

A5052の加工性

A5052とA1070は、アルミニウム合金の一種です。A5052は耐食性に優れ、A1070は加工性が良いとされています。耐食性とは、金属が錆びたり腐食したりすることなく長持ちする性質を指します。A5052は海水や塩分の多い環境でも錆びにくいため、船舶や海外で使われることが多いです。一方、加工性とは材料が加工しやすい性質を意味します。A1070は加工しやすく、薄い板状に成形する際に適しています。例えば、飲料缶のような薄いアルミニウム製品に利用されています。このように、材料ごとに特性が異なるため、使用する目的によって適した合金を選ぶことが重要です。

A1070の加工性

A5052とA1070は、金属素材の中でも注目される素材です。今回はそのうちのA1070に焦点を当て、その加工性について解説します。A1070は、純度が高く、柔らかい素材であり、加工性に優れています。そのため、様々な形状や厚みに加工しやすい特性があります。例えば、軽量な部品や容器などに広く使用されています。また、溶接やめっき処理などの加工もしやすく、製品の仕上がりにも影響を与えます。このような特性から、建築や自動車産業など幅広い分野で重宝されています。A1070の加工性は、製品の製造工程や仕上がりにおいて大きなメリットを生むことができる重要な素材です。

A5052とA1070の加工性の比較と適用分野

A5052とA1070の加工性には違いがあります。A5052は耐食性に優れ、アルミニウム合金の中でも強度が高いため、船舶や飛行機の部品、食器、構造材など幅広い分野で使用されています。一方、A1070は加工性が優れており、柔らかく薄いため、容易に成形できる特性があります。そのため、食品包装、キャップ、電子部品などの製造に適しています。例えば、A1052は船舶の甲板や航空機の外板に用いられ、その強度と耐食性が重要視されています。一方、A1070は食品容器や電解コンデンサなどの用途で使用され、加工性が重視されています。このように、それぞれの特性に応じて異なる分野で利用されており、産業界において重要な役割を果たしています。

アルミ合金の強度とその評価方法

アルミ合金の強度とは

アルミ合金の中でもA5052とA1070は、耐食性と加工性に違いがあります。A5052は耐食性に優れ、海水や塩類雰囲気にも強く、船舶や海洋関連の部品に利用されています。一方、A1070は加工性が優れており、押出成形や圧延加工に適しています。例えば、A5052は船舶の甲板や船体、A1070は食品包装、器具などに使用されています。このように、用途や環境に合わせて適切なアルミ合金を選ぶことが重要です。異なる特性を持つこれらの合金は、それぞれの利点を活かしてさまざまな産業分野で活躍しています。アルミ合金の特性を理解し、適切に活用することで、製品の品質や効率を向上させることができます。

A5052の強度と特性

A5052とA1070、耐食性と加工性の違いとは?

アルミニウム合金A5052とA1070を比較すると、A5052は耐食性に優れ、A1070は加工性が優れています。A5052は海水や塩分などの腐食から保護されるため、船舶や海洋関連の部品に適しています。一方、A1070は軽くて柔らかく、熱伝導性が高いため、調理器具や電気製品などの加工に適しています。

例えば、A5052は船舶の外装パネルや海水中で使用される部品に適しています。一方、A1070はホイルや容器、電線などの加工に適しています。

このように、用途に応じて適切な材料を選択することが重要です。A5052とA1070はそれぞれの特性によって異なるニーズに対応し、幅広い産業分野で活躍しています。

A1070の強度と特性

A5052とA1070は、金属の素材として使われることがありますが、その耐食性や加工性にはどのような違いがあるのでしょうか?A5052は耐食性に優れており、塩水や薬品に強い特性があります。一方、A1070はA5052よりも加工性が高く、曲げや加工がしやすい特性があります。例えば、A5052は海水や食品工場の設備などで使用されることが多く、耐食性が要求される場面で活躍します。一方、A1070は容器やヒンジなど、加工が必要な部品に使われることが多いです。このように、用途に合わせて適切な素材を選ぶことが重要です。A5052とA1070、それぞれの特性を理解することで、製品の耐久性や加工しやすさを向上させることができます。

強度を左右する要因とは

A5052とA1070というアルミニウム合金には、耐食性や加工性など、それぞれ違いがあります。例えば、A5052は耐食性が高く、海水などの腐食にも強い特徴があります。その一方で、A1070は加工性に優れており、曲げやプレス加工がしやすいです。こうした違いは、使用する環境や加工方法によって適した素材を選ぶ上で重要です。例えば、海岸近くの建築物にはA5052が適していますが、加工性が求められる箇所ではA1070が適しています。素材の選択は、製品の性能や耐久性に直結するため、使用目的や要件に合わせて適切な合金を選ぶことが重要です。

A5052とA1070の用途と適用分野

アルミ合金の一般的な用途

A5052とA1070というアルミ合金は、それぞれ異なる特性を持っています。A5052は耐食性に優れている一方、A1070は加工性に優れています。例えば、A5052は海水などの腐食環境下で使用されることが多く、船舶の部品や海水浴場の設備などに利用されています。一方、A1070は薄い板状に加工しやすいため、食品包装や電気製品のケースなどに広く使用されています。

これらの違いから、用途や環境に合わせて適切なアルミ合金を選ぶことが重要です。耐食性が必要な場合はA5052を、加工性が重要な場合はA1070を選ぶことで、製品の性能や耐久性を向上させることができます。アルミ合金の選択は製品の品質や効率に直結するため、適切な選択が重要です。

A5052の主な使用例

【素材の達人】A5052とA1070、耐食性と加工性の違いとは?

アルミ合金のA5052とA1070、この二つの素材の違いを知っていますか?A5052は耐食性に優れ、外部環境にも強く、海水にも対応できます。一方、A1070は加工性が高く、薄い板やフィルムとして幅広く使用されています。

例えば、船舶や航空機の構造部品にはA5052が使用され、海水や風雨にさらされても劣化しにくい特性が活かされています。一方、A1070は食品包装や電気製品の外装など、加工のしやすさが求められる場面でよく使用されています。

どちらも異なる特性を持ち、それぞれの適した用途に活用されています。工業製品や日常生活で使われる製品には、それぞれの素材の特性を理解して適切に選択されています。

A1070の主な使用例

【素材の達人】A5052とA1070、耐食性と加工性の違いとは?

A5052とA1070は、どちらもアルミニウム合金の特性を持っていますが、耐食性や加工性において異なる点があります。まず、A5052は耐食性に優れており、海水や塩分の多い環境での使用に適しています。一方、A1070は加工性に優れており、薄板加工やプレス加工に適しています。

具体的な使用例として、A5052は船舶の構造部品や海水槽、または外壁パネルなどの耐塩害性が求められる場面で利用されます。一方、A1070はキッチン用品や容器などの加工性が重要な製品に使用されることが多いです。

したがって、用途や要件に合わせて適切な素材を選択することが重要です。耐食性が必要な場合にはA5052を、加工性が重要な場合にはA1070を選ぶことで、製品の性能や耐久性を向上させることができます。

使用分野におけるA5052とA1070の選択基準

A5052とA1070は、金属素材の中でも異なる特性を持つ2つのタイプです。A5052は主に船舶や航空機の部品、そして車両のボディパネルなど、耐食性が重要な分野で使用されます。一方、A1070は食品包装や建築材料など、加工性が求められる分野で活躍します。例えば、A5052は海水や食塩に強い耐食性を持ち、A1070は折り曲げや溶接などの加工がしやすい特性があります。

したがって、使用する分野や要求される性能によって、A5052とA1070を選択する基準が異なります。耐食性が必要な場合はA5052を、加工性が重要な場合はA1070を選択することが一般的です。素材の選択は製品の品質や耐久性に直接影響するため、適切な素材選定が重要です。

アルミ合金選定のためのまとめとチェックリスト

素材選びのポイント

A5052とA1070は、金属素材の中で耐食性や加工性において異なる特性を持っています。A5052は耐食性に優れ、海水などの腐食環境にも強い素材です。一方、A1070は加工性が高く、曲げ加工や深絞り加工に向いています。例えば、船舶や航空機などの耐食性が重要な部分にはA5052が使われ、加工性が重要な部分にはA1070が選ばれます。従って、使用する環境や目的に応じて適切な素材を選ぶことが重要です。A5052とA1070の比較によって、それぞれの特性を理解し、適切な用途に活用することが重要です。

用途に応じた素材の選定

A5052とA1070というアルミニウム合金には、耐食性や加工性などの特性の違いがあります。A5052は耐食性に優れ、海洋環境など厳しい条件下でも優れた性能を発揮します。一方、A1070は加工性が高く、曲げや成形などの加工がしやすい特長があります。例えば、船舶や海水中で使用される部品にはA5052が適しており、建築や家電製品などの加工が必要な場面ではA1070が適しています。適切な素材を選択することで製品の性能や品質を向上させることができます。したがって、使用する環境や必要な加工性能に応じて、A5052とA1070の特性を理解し、適切に選定することが重要です。

耐久性とコストパフォーマンスの考慮

A5052とA1070は、金属素材として使われることがありますが、その中でも特に耐食性と加工性の違いが注目されています。A5052は耐食性に優れており、主に船舶や食品加工機器などの耐久性が求められる用途に使用されます。一方、A1070は加工性が高く、主に食器や包装材などの加工がしやすい素材として利用されています。

例えば、A5052は海洋環境下での使用に適しており、錆びにくい性質があります。一方、A1070は軽量かつ加工しやすいため、容器やカバーなどの製造に適しています。それぞれの特性を理解することで、適切な素材を選択する際に役立ちます。耐久性と加工性のバランスを考慮することで、製品の品質やコストパフォーマンスを向上させることができます。

チェックリスト: あなたに最適なアルミ合金は?

A5052とA1070、耐食性と加工性の違いとは?A5052とA1070は、ともにアルミニウム合金ですが、それぞれ異なる特性を持っています。まず、A5052は耐食性に優れており、海水などの腐食環境にも強い特徴があります。一方、A1070は加工性に優れており、曲げ加工や溶接などがしやすいという特性があります。例えば、船舶の部品や車両のボディパネルなどにはA5052が使用されることが一般的です。一方、電気製品のケーシングや包装材など、加工性が重視される場合にはA1070が選ばれることがあります。このように、用途や環境に応じて適したアルミニウム合金を選ぶことが重要です。

まとめ

「素材の達人」では、A5052とA1070の比較を行います。これらの素材はそれぞれ異なる特性を持っており、特に耐食性と加工性において大きな違いがあります。A5052は耐食性が高く、加工性も良好です。一方、A1070は耐食性はやや劣るものの、加工性に優れています。どちらの素材を使用するかは、使用環境や加工方法に合わせて検討する必要があります。

アルミニウム加工に最適!油圧チャックを使った旋盤の選び方

最近、アルミニウム加工に興味を持っているけれど、どのような旋盤が最適なのかお悩みではありませんか?アルミニウムは軽量で耐食性に優れた素材であり、その加工には適切な機器が必要です。特に油圧チャックを使用した旋盤は効率的で正確な加工を実現するため、選び方を知ることが重要です。この記事では、アルミニウム加工における旋盤と油圧チャックの選び方を解説します。加工技術の向上に役立つ情報を提供するので、ぜひご参考にしてください!

Contents

アルミニウム旋盤加工の基本

アルミニウム加工の特徴と利点

アルミニウム加工の特徴と利点

アルミニウムは軽くて丈夫で、熱や電気をよく伝導する性質があります。そのため、自動車や航空機、建築など幅広い産業で利用されています。アルミニウムを旋盤加工する際に重要なのが油圧チャックの選び方です。

油圧チャックは固定具として使用され、作業効率を高める役割を果たします。例えば、高精度加工や大型のアルミニウム部品を安定して加工する際に重要です。工具のしっかり固定ができるため、作業中の安全性も向上します。

したがって、アルミニウムを加工する際には適切な油圧チャックを選ぶことが重要です。適切なチャックを使用することで、効率的で安全な加工作業が可能となり、製品の品質向上にもつながります。

NC旋盤とは:基礎知識

アルミニウム加工に最適な旋盤を選ぶ際には、油圧チャックの利用が重要です。油圧チャックは加工物をしっかり固定できるので、精度の高い加工が可能です。例えば、アルミニウムは軽くて加工しやすい素材ですが、加工時に振動が生じやすいため、しっかり固定することが必要です。油圧チャックを使用することで、安定した加工を行うことができます。

さらに、油圧チャックは取り扱いが比較的簡単で効率的です。操作が容易なため、作業効率が向上し、生産性が高まります。アルミニウムなどの軽金属を加工する際には、油圧チャックを備えた旋盤を選ぶことで、効果的な加工作業が可能となります。

旋盤加工の基本的な工程

アルミニウム加工において重要な役割を果たす旋盤には、油圧チャックを使用することが最適です。油圧チャックは安定した保持力と精密な加工を可能にします。例えば、アルミニウムのような軟らかい金属を加工する際に、油圧チャックが安定した保持力を提供し、作業効率を向上させます。このように、油圧チャックを使った旋盤は、加工精度や安全性を高めることができます。適切な油圧チャックを選ぶことで、アルミニウム加工の品質を向上させることができます。したがって、アルミニウム加工においては、油圧チャックを選ぶことが重要です。

アルミニウム加工に適した旋盤の選び方

アルミニウム加工に適した旋盤を選ぶ際には、油圧チャックの利用が重要です。アルミニウムは加工中に振動しやすい素材であり、油圧チャックは強力な保持力を持つため、加工精度を高めることができます。具体的には、アルミニウムの旋盤加工では、油圧チャックがしっかりと素材を保持し、振動を防止することで、仕上がりの品質が向上します。

例えば、油圧チャックを使用せずにアルミニウムを加工すると、加工中に素材がズレる可能性が高くなり、精度の低下や加工品質の悪化が起こります。しかし、油圧チャックを適切に活用することで、このような問題を解決し、効率的かつ精密な加工を実現することができます。そのため、アルミニウム加工を行う際には、油圧チャックを使用した旋盤の選択が重要です。

NC旋盤での油圧チャックの選び方

油圧チャックとは:概要と機能

アルミニウム加工を行う際に重要な役割を果たす油圧チャック。この記事では、油圧チャックの概要と機能について解説していきます。

油圧チャックは、旋盤作業においてアルミニウム材料をしっかりと固定するための装置です。アルミニウムは柔らかい材料であり、正確な加工を行うためには安定した固定が必要不可欠です。

例えば、アルミニウム製の部品を加工する際、油圧チャックを使用することで作業効率が向上し、加工精度も高まります。また、油圧チャックは変則形状の部品でもしっかりと固定することができるため、幅広い用途に対応できるのも特長です。

アルミニウム加工において油圧チャックを選ぶ際には、作業の安全性や効率性、加工精度などを考慮して適切なものを選ぶことが重要です。適切な油圧チャックの選定により、アルミニウム加工の品質向上につながることが期待されます。

油圧チャックの種類と特性

アルミニウム加工に最適な旋盤を選ぶ際に重要なのが、油圧チャックの種類や特性を理解することです。油圧チャックは、アルミニウムのような柔らかい素材をしっかり固定するために使用されます。

油圧チャックには、2つの主要な種類があります。一つはデッドセンタータイプで、もう一つはパワーチャックタイプです。デッドセンタータイプは精度が高く、小さな部品を加工する際に適しています。一方、パワーチャックタイプは高い保持力を持ち、大きな部品を加工する際に適しています。

例えば、アルミニウム製の自動車部品を旋盤加工する場合、パワーチャックタイプの油圧チャックが適しています。これにより、部品が確実に固定され、精密な加工が可能となります。アルミニウム加工を効率的かつ正確に行うためには、適切な油圧チャックを選択することが重要です。

アルミニウム加工に最適な油圧チャックの選定基準

アルミニウム加工に最適な油圧チャックを選ぶ際の基準について考えてみましょう。アルミニウムは加工が繊細なため、適切な油圧チャックを選ぶことが重要です。まず、旋盤の安定性が求められます。油圧チャックはしっかりとアルミニウムを保持し、振動やぶれを最小限に抑える役割を果たします。そのため、高品質で信頼性のある油圧チャックを選ぶことが重要です。

さらに、加工精度も考慮すべき要素です。油圧チャックの精度が高ければ、アルミニウムの加工品質も向上します。たとえば、緻密な部品加工や微細加工にも対応できる油圧チャックが適しています。

つまり、アルミニウム加工においては、安定性と精度を重視した油圧チャックを選ぶことが鍵となります。適切な油圧チャックを選ぶことで、効率的で品質の高い加工作業を行うことができるでしょう。

NC旋盤と油圧チャックの互換性

アルミニウム加工において、油圧チャックを使用した旋盤が最適です。なぜなら、アルミニウムは軽くて加工しやすいため、油圧チャックを使うことで安定した加工が可能となります。例えば、複雑な形状のアルミニウムパーツを精密に加工する際に油圧チャックが重宝されます。油圧チャックは加工物を確実に固定し、回転精度を高めることで、品質の向上につながります。したがって、アルミニウム加工を行う際には、油圧チャックを備えた旋盤を選ぶことが重要です。油圧チャックとNC旋盤の互換性は、高品質なアルミニウム加工を実現するために不可欠です。

旋盤加工におけるチャックの隙間の重要性

チャックの隙間とは

アルミニウム加工に最適な油圧チャックを使用するためには、旋盤の選び方が重要です。油圧チャックは、アルミニウムのような軟らかい素材をしっかりと固定するのに適しています。例えば、アルミニウムの場合、硬い素材よりも切削時に振動しやすいため、しっかりと固定できる油圧チャックが重要です。このような理由から、油圧チャックを使用する際には、旋盤の性能や機能に注意する必要があります。適切な旋盤を選ぶことで、アルミニウム加工がより効率的に行え、高品質な製品を生産することができます。油圧チャックを使用した旋盤の選択は、加工精度や作業効率向上につながる重要なポイントと言えるでしょう。

隙間が加工精度に及ぼす影響

アルミニウム加工において、旋盤を選ぶ際に重要なポイントの一つが油圧チャックの使用です。油圧チャックは、アルミニウムのような軽量で柔らかい素材をしっかりと保持するのに適しています。その理由は、油圧チャックが均一な圧力を加えることができ、加工精度への影響が少ないからです。

具体的な例を挙げると、アルミニウムパーツの精密加工を行う際に、油圧チャックを使用することで加工中の振動やズレを抑えることができます。これにより、仕上がりの品質を向上させることができます。

したがって、アルミニウム加工においては、油圧チャックを使用した旋盤を選ぶことで加工精度を向上させることができます。油圧チャックの適切な使用は、アルミニウム加工における効率性と品質向上に繋がる重要な要素です。

アルミニウム加工での隙間管理方法

アルミニウム加工において、旋盤を選ぶ際に重要なポイントは油圧チャックの利用です。アルミニウムは加工中に熱を発生しやすく、これによって加工精度が損なわれる可能性があります。油圧チャックはその熱を効果的に吸収し、加工中のアルミニウムの変形を最小限に抑えることができます。

例えば、アルミニウムを使った部品加工では、油圧チャックを使用することで加工精度が向上し、作業効率もアップします。特に細かい加工や高精度加工を要求される場合には、油圧チャックを採用することで品質の向上が期待できます。

そのため、アルミニウム加工においては、油圧チャックを利用した旋盤を選ぶことが重要です。加工精度や効率を向上させ、良質な部品加工を実現するために、油圧チャックの適切な選択が欠かせません。

旋盤チャックの選定方法

チャック選定の基準

アルミニウム加工に最適な旋盤を選ぶ際の重要な基準は、油圧チャックの利用が挙げられます。油圧チャックは、加工中に安定した保持力を提供し、精密な加工作業を可能にします。例えば、アルミニウムは加工中に振動しやすい材料であり、油圧チャックを使用することでしっかりと固定することができます。

油圧チャックを選定する際には、耐久性や精度、保持力などの特性を注視する必要があります。また、適切なサイズや形状のチャックを選ぶことも重要です。これらの基準に基づいて、アルミニウム加工に最適な油圧チャックを選定することで、効率的かつ正確な加工作業を実現できます。

アルミニウム加工への適合性

アルミニウム加工を行う際に重要なのは、油圧チャックを使った旋盤の選び方です。アルミニウムは軽量で加工しやすい特性を持ち、さまざまな産業で広く使用されています。油圧チャックは、アルミニウムのような柔らかい素材をしっかり固定するのに適しており、精密な加工を可能にします。

具体的な例を挙げると、自動車産業ではエンジン部品やボディパーツなどにアルミニウムが使われており、高精度な加工が求められています。油圧チャックを使用した旋盤は、これらの部品の加工に適しており、効率的で確実な生産を実現します。

したがって、アルミニウム加工を行う際には、油圧チャックを使用した旋盤を選ぶことが重要です。適切な機械を選択することで、高品質なアルミニウム製品を効率的に製造することができます。

チャックのメンテナンスと寿命

ア ル ミ ニ ウ ム 加工において重要なのは、油圧チャックを使用した旋盤の選び方です。アルミニウムは軽くて強度があり、加工性も良いため、様々な産業で使用されています。油圧チャックはアルミニウムのような軟らかい素材をしっかり固定するために理想的です。

旋盤を選ぶ際には、まずは油圧チャックがサポートされているかどうかを確認しましょう。油圧チャックを使用することで、加工中の振動やズレを最小限に抑えることができます。例えば、精密な加工が必要な場合や大量生産を行う場合には特に重要です。

油圧チャックを使用した旋盤は、効率的にアルミニウム加工を行う上で非常に役立ちます。適切な旋盤を選ぶことで、品質や生産性を向上させることができます。

旋盤加工における生爪の使い方

生爪とは:目的と機能

アルミニウム加工に最適!油圧チャックを使った旋盤の選び方

アルミニウムを加工する際には、油圧チャックを使った旋盤が最適です。このような選択をする理由は、アルミニウムの特性に合わせて正確かつ効率的に加工を行うためです。油圧チャックはしっかりと工件を保持し、高速回転時でも安定した加工を実現します。

例えば、自動車部品や航空機部品など、精密なアルミニウム加工が求められる産業分野で油圧チャックを使用することで、高品質な製品を生産することが可能となります。そのため、アルミニウム加工を行う際には、油圧チャックを使った旋盤を選ぶことで、生産性向上や加工精度の向上につながることが期待されます。

生爪の種類と特徴

アルミニウム加工において重要な役割を果たす旋盤で、油圧チャックの選び方について考えてみましょう。アルミニウムは軽くて丈夫な素材であり、加工時には適切な固定が必要です。そこで、油圧チャックが活躍します。油圧チャックは、精度の高い加工が可能であり、安定した固定力が特徴です。

油圧チャックの選び方には、加工するアルミニウムのサイズや形状に合った適切なサイズを選ぶことが重要です。また、耐久性や保守性も考慮すべきポイントです。例えば、小型のアルミニウムを加工する場合は、小型で使いやすい油圧チャックが適しています。

アルミニウム加工において、油圧チャックの選び方を慎重に検討することで、効率的かつ正確な加工作業が可能となります。適切な油圧チャックを選ぶことで、高品質な加工製品を実現しましょう。

アルミニウム加工での生爪の選び方

アルミニウム加工において、旋盤で生爪を使う際には、油圧チャックが最適です。油圧チャックは強力で安定した保持力を持ちながらも取り外しが容易で、作業効率を高めることができます。例えば、アルミニウムは軽くて加工しやすい素材ですが、扱いが難しいこともあります。そこで、油圧チャックを使用することで、安定した固定が可能となり、作業中に加工精度を保つことができます。また、油圧チャックは振動や衝撃にも強く、長時間の加工作業にも適しています。そのため、アルミニウム加工においては、油圧チャックを使用することで安全かつ効率的な加工が可能となります。

生爪の取り付けと調整方法

アルミニウム加工に最適な旋盤を選ぶ際に重要なポイントは、油圧チャックの利用です。アルミニウムは加工時に振動が発生しやすい素材であるため、安定した固定が必要です。油圧チャックはその点で非常に効果的であり、精度の高い加工を可能にします。

例えば、アルミニウムの円柱を旋盤で加工する場合、油圧チャックを使用することでしっかりと固定し、正確な加工が可能となります。油圧チャックは圧力を加えることで確実に素材を掴み、安定性を提供します。

したがって、アルミニウム加工においては、油圧チャックを使用した旋盤が最適な選択肢と言えます。素材の特性を考慮し、精密な加工を実現するために、適切な機材を選定することが重要です。

油圧チャックを活用したアルミニウム旋盤加工のコツ

正確なチャックの取り付け方

アルミニウム加工において、油圧チャックを使った旋盤の選び方は重要です。油圧チャックはアルミニウムなどの素材をしっかりと固定し、精密な加工を可能にします。そのため、適切な旋盤を選ぶことが生産性や加工精度向上につながります。

まず、旋盤の選択にあたっては、加工するアルミニウムのサイズや形状、必要な加工精度などの要件を明確に把握することが重要です。また、使用する油圧チャックのサイズやタイプにも注目しましょう。例えば、小さな部品を加工する場合は小型の油圧チャックが適しています。

さらに、耐久性や安全性を考慮して、信頼性の高いメーカーから製品を選ぶことも大切です。適切な油圧チャックと旋盤を組み合わせることで、効率的なアルミニウム加工が可能となります。適切な選択を行い、生産性向上につなげましょう。

加工精度を高めるチャックの使用法

アルミニウム加工において、旋盤を選ぶ際に重要な要素の一つが油圧チャックの使用法です。油圧チャックは、アルミニウムなどの素材をしっかりと保持し、安定した加工を可能にします。

油圧チャックの特徴は、その強力な保持力にあります。例えば、複雑な形状や細かい加工が必要な部品でも、油圧チャックを使用すれば安定した加工が行えます。

また、油圧チャックは素早く簡単に取り付けることができるため、生産性の向上にも貢献します。これにより、効率的な生産が可能となります。

したがって、アルミニウム加工においては、油圧チャックを使用した旋盤を選ぶことで、加工精度を高めることができます。油圧チャックの効果を活かし、より品質の高い製品を生産するために、適切な旋盤の選択が肝要です。

長時間加工におけるチャックの管理

アルミニウム加工において、油圧チャックを使用する際の旋盤の選び方についてお伝えします。アルミニウムは軽くて耐食性に優れた材料であり、加工時に適切な工具や設備が必要です。油圧チャックは、アルミニウムのような軟らかい金属をしっかり固定するのに適しています。

まず、油圧チャックを使用する旋盤を選ぶ際には、長時間の加工でも安定した状態を保つことが重要です。油圧チャックはしっかりとした保持力を持ち、加工中に位置がズレにくい特徴があります。例えば、複数のアルミニウム部品を一度に加工する場合でも、油圧チャックを使用することで効率的に作業を進めることができます。

このように、油圧チャックを使用した旋盤を選ぶことで、アルミニウム加工作業をスムーズに行うことができます。適切な機械を選ぶことで、生産性の向上や品質の向上につながることを覚えておきましょう。

よくある問題と対処法

アルミニウム加工に最適な旋盤を選ぶ際、油圧チャックの利用は重要です。アルミニウムは加工が難しい素材の一つであり、油圧チャックを使用することで安定した固定が可能となります。具体的には、油圧チャックは均一な圧力で素材をしっかり固定し、振動や歪みを最小限に抑えます。このような安定した加工状態は、精度の高い仕上がりを実現し、作業効率も向上させます。さらに、アルミニウムのような軟らかい素材を扱う際には、油圧チャックが素材を傷つけることなく確実に加工を行うことができます。したがって、アルミニウム加工においては、油圧チャックを使用した旋盤の選択が重要と言えます。

まとめ

アルミニウム加工に最適な旋盤の選び方を考える際には、油圧チャックの使用が重要になります。アルミニウムは柔らかい金属であるため、適切な固定が必要です。油圧チャックは、しっかりとアルミニウムを保持することができるため、加工精度を高めることができます。また、安定した加工作業が可能となり、効率的な生産が期待できます。適切な油圧チャックを使用することで、アルミニウム加工の作業効率を向上させることができます。

アルミニウム合金A5052とA3003の特性を徹底比較!どっちが適してる?

アルミニウム合金A5052とA3003、どちらがあなたのニーズに適しているのか気になりませんか? 両者の特性を徹底的に比較してみましょう。アルミニウム合金は様々な用途に使用され、それぞれの特性を理解することは重要です。この記事では、A5052とA3003の比較を通じて、どちらがどのような状況に適しているのかを明らかにします。製品選びの際に役立つ情報が満載ですので、ぜひご覧ください!

Contents

アルミニウム合金の基礎知識

アルミニウム合金とは

アルミニウム合金とは、アルミニウムに他の金属を加えて作られる合金のことです。この合金は、通常のアルミニウムよりも強度や耐食性が向上しています。A5052とA3003は日常生活や産業でよく使用されるアルミニウム合金の代表例です。A5052は耐塩水性に優れ、船舶や食品加工業界で使用されることが多い一方、A3003は溶接性が良く、屋根や外壁など建築材料として広く利用されています。

これらの合金の特性を比較すると、用途によって適した合金が異なります。例えば、海洋環境において耐食性が求められる場合はA5052が適していますが、建築材料として使用する際はA3003の方が適しています。要するに、使い方や環境によって最適な合金が異なることを覚えておくと良いでしょう。

アルミニウム合金の一般的な用途

アルミニウム合金は、軽量で強度があり、耐食性にも優れているため、広く様々な分野で使用されています。特に、日本では建築、自動車、航空宇宙、電子機器など幅広い用途において重要な材料として利用されています。

アルミニウム合金A5052とA3003を比較すると、A5052は耐食性に優れ、塩水や海洋環境にも適しています。一方、A3003は加工性に優れており、容易に成形加工ができる特性があります。

例えば、A5052は船舶の外板や車両のボディパネルなど、耐食性が必要な部品に使用されます。一方、A3003は食品容器や電子部品など、加工性が重要な製品に適しています。

したがって、用途や要件に合わせて適切なアルミニウム合金を選択することが重要です。

アルミニウム合金の分類と特性

アルミニウム合金は、様々な種類がありますが、今回はA5052とA3003の特性を比較してみましょう。A5052は、耐食性に優れ、加工性が高い特徴を持っています。一方、A3003は、溶接性に優れ、塑性加工がしやすい特性があります。例えば、A5052は船舶や飛行機の部品、A3003は調理器具や建築材料によく使用されます。

それぞれの特性を考えると、使用する目的や環境によってどちらが適しているかが異なります。例えば、耐食性が必要な場合はA5052、溶接性や塑性加工性が重要な場合はA3003が適しています。適切な合金の選択は製品の品質や性能にも影響を与えるため、しっかりと比較検討することが重要です。

A5052とA3003の特性

A5052の化学成分と物理的特性