コラム

-

A5052の硬度を理解して旋盤加工で精度と安全性を両立させる方法

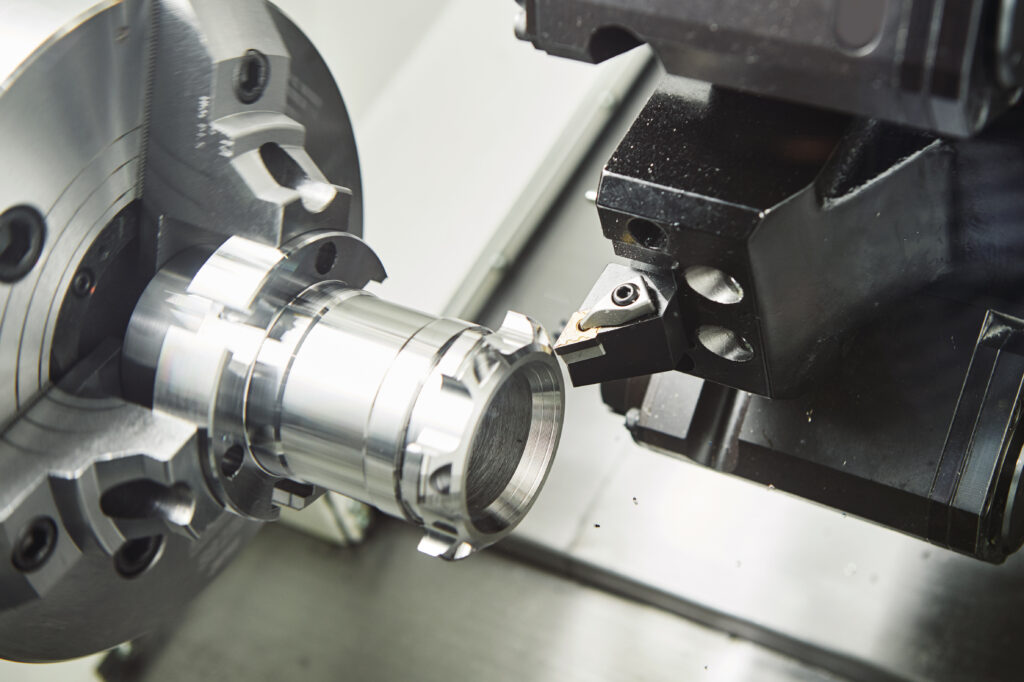

A5052は中硬度のアルミ合金で、耐食性と加工性のバランスに優れており、板金加工や旋盤加工に広く用いられます。硬度を理解することで、切削条件や工具選定のミスを防ぎ、加工精度を安定させることが可能です。 意味・定義 A5052はアルミニウムにマグネシ... -

ジュラルミン旋盤加工で失敗を避け、精度高く部品を仕上げたい場合

ジュラルミン旋盤加工は、航空機や精密機械部品に使われる高強度アルミ合金を対象にしています。硬度の高いジュラルミンは切削条件を誤ると割れや工具摩耗のリスクがあるため、材質特性・加工条件・工具選定を理解することが重要です。本記事では、T3/T6材... -

ミガキ材の特性と加工時の選び方|仕上げ品質を重視する場合の注意点

ミガキ材とは、金属表面が研磨・仕上げ加工された材料で、寸法精度や光沢が求められる部品に適しています。加工方法や用途に応じた選定を間違えると、割れや表面傷のリスクがあるため注意が必要です。 意味・定義 ミガキ材は、研磨によって表面粗さを抑え... -

A6063加工で失敗しない加工基準

A6063はアルミニウム-マグネシウム-シリコン系の合金で、軽量かつ耐食性が高く、切削加工性に優れる材質です。加工方法や条件を誤ると割れや加工硬化のリスクがあるため、用途や加工条件に応じた基準を理解することが重要です。本記事では、A6063加工のポ... -

アルミニウムA7003の特性解析:強度、比重、ヤング率、硬度について詳しく解説

アルミニウム合金の中でも特に注目されるA7003。軽量でありながら、高い強度を持ち、多くの用途に適しています。この合金の特性を理解することで、さまざまな分野での活用方法が広がります。しかし、「A7003とは何か?」「その強度や比重、ヤング率、硬度... -

A6063アルミニウム合金の強度と特性について徹底解説

A6063アルミニウム合金は、日常の製品から産業用途に至るまで、幅広く利用されている材料の一つです。しかし、「A6063とは何なのか?」「その強度や比重、ヤング率、硬度はどのような特性を持っているのか?」といった疑問を抱えている方も多いことでしょ... -

A1100アルミニウムの特徴と用途を徹底解説!他のアルミニウムとの違いとは?

アルミニウムの種類は多岐にわたり、それぞれの特性や用途は異なります。その中でも、A1100アルミニウムは独自の特徴を持ち、様々な分野で活用されています。「A1100って何?」「他のアルミニウムとどう違うの?」と疑問に思う方も多いことでしょう。そこ... -

A1050アルミニウムの特徴と用途とは?他のアルミニウム合金との違いを徹底解説

「A1050アルミニウムってどんな特性を持っているの?他のアルミニウム合金と何が違うんだろう?」こんな疑問を抱えている方は多いのではないでしょうか。アルミニウムは軽量で耐腐食性に優れる素材として広く利用されていますが、特にA1050合金はその中で... -

他のアルミニウム合金との違いとは?A1070の優れた特性

「A1070というアルミニウム合金、他の合金と何が違うのか知りたい……」そんな疑問を抱えている方は多いのではないでしょうか。アルミニウム合金は、軽量で強度があり、様々な用途に対応できるため、日常生活から産業界まで幅広く利用されています。しかし、... -

A2017アルミニウムと他のアルミニウム合金の違いとは?

アルミニウム合金は、軽量で耐久性に優れ、多くの産業で使用されている重要な材料です。しかし、数多くの合金が存在する中で、自分のプロジェクトに最適なものを選ぶことは容易ではありません。特に、A2017というアルミニウム合金は、その特性と用途におい...