コラム column

アルミニウムの仕上がりを美しく!旋盤面取りの基本と応用

アルミニウムは、多くの工業製品や日常用品に利用される重要な素材です。その仕上がりを美しく整えるために不可欠なのが「旋盤面取り」技術です。本記事では、アルミニウムの仕上がりを美しくするための基本的な旋盤面取りの手法から応用例までを解説します。アルミニウム加工における重要な要素である旋盤と面取りについて、これからの詳細を読み進めながら、その魅力と効果についてご紹介します。美しさと機能性を兼ね備えたアルミニウム製品を作りたい方にとって、この記事は貴重な情報源となることでしょう。

アルミニウム旋盤加工の基本

アルミニウムとは

アルミニウムとは、軽量で錆びにくく、加工しやすい金属です。この特性から、建築材料や自動車部品など幅広い分野で使用されています。アルミニウムの仕上げにおいて、旋盤面取りという技術が重要です。旋盤面取りは、アルミニウムの端面を切削して均一に仕上げる工程で、美しい仕上がりを実現します。

例えば、航空機や自転車の部品は、アルミニウムの旋盤面取りによって精密な加工が施されています。このような高度な技術を用いることで、製品の品質と耐久性が向上し、機能性も向上します。アルミニウムの特性を最大限に生かすためには、旋盤面取りの基本と応用を理解することが重要です。

旋盤加工の概要

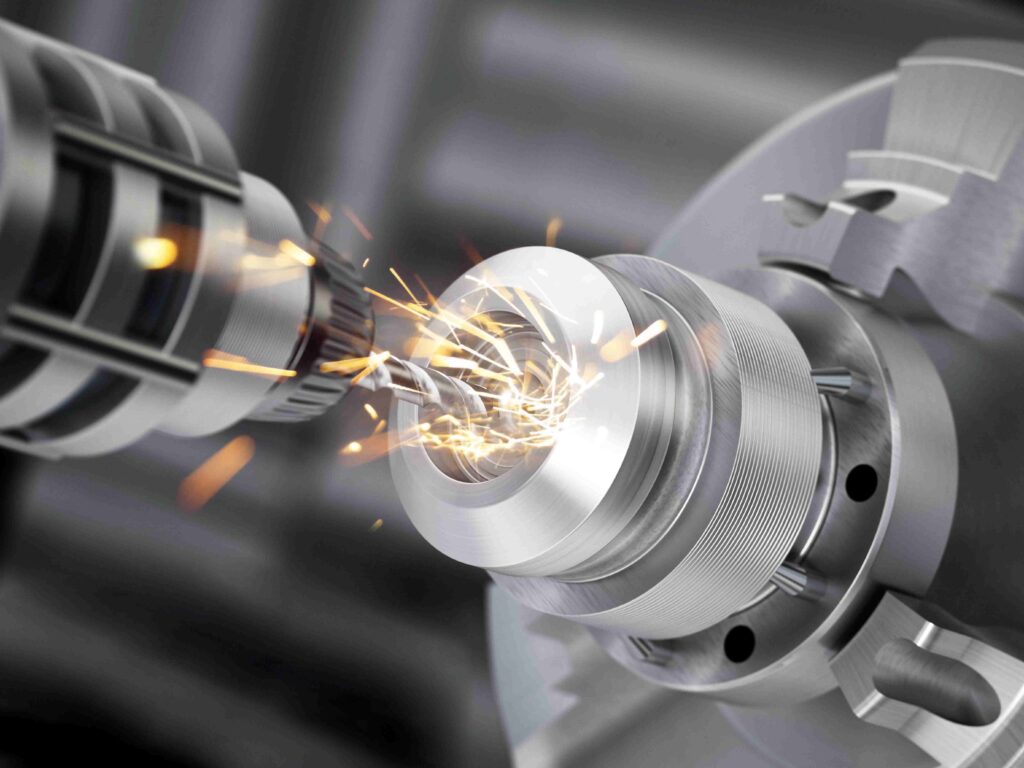

アルミニウムの仕上がりを美しくするためには、旋盤面取りが重要です。旋盤加工は、金属を回転させながら切削加工を行う方法で、面取りはその際に角を丸くする作業です。この作業により、製品の仕上がりが美しくなり、安全性も向上します。

旋盤面取りの基本を理解するためには、正しい切削工具の選定や適切な切削速度、切削深さなどが重要です。例えば、アルミニウムの場合は柔らかい素材なので、刃先の角度や刃先の形状を適切に調整することがポイントです。

さらに、旋盤面取りの応用として、複雑な形状の加工や微細加工なども可能です。例えば、精密機器や航空機部品など、高度な技術が求められる分野で幅広く活用されています。

そのように、旋盤面取りは製品の品質向上や機能性向上に欠かせない工程であり、アルミニウム製品をより魅力的に仕上げる重要な要素となります。

アルミの切削加工におけるポイント

アルミニウムの仕上がりを美しくするためには、旋盤面取りが重要です。アルミの切削加工におけるポイントは、正確な角度と表面仕上げです。旋盤面取りは、加工物を回転させながら切削工具で面取りを行うことで、美しい仕上がりを実現します。例えば、自動車部品や航空機部品など、高精度が求められる製品では、旋盤面取りが欠かせません。また、アルミは加工しやすい素材ではありますが、表面の仕上げがキズや凹みなどを防ぐためにも重要です。つまり、旋盤面取りは品質を向上させるために欠かせない工程と言えます。このように、アルミの切削加工においては、旋盤面取りをマスターすることが美しい仕上がりを実現する鍵となります。

面取り加工とその目的

面取り加工とは?

アルミニウムの仕上がりを美しくするためには、旋盤面取りが重要です。面取り加工とは、加工した製品のエッジやコーナーを丸くすることで、安全性を向上させると同時に見た目も美しく仕上げる作業のことです。

この技術の応用例として、自動車のエンジン部品や航空機の部品など、高精度が求められる分野で広く使用されています。加工精度や仕上がりの美しさが求められる製品には、旋盤面取りが欠かせません。

つまり、アルミニウムの加工において旋盤面取りは美しさや品質の向上に不可欠な工程なのです。工業製品から日常生活用品まで、様々な製品にこの技術が活かされています。そのため、アルミニウム加工を行う際には旋盤面取りの基本をしっかりと理解し、応用例も把握しておくことが重要です。

面取り加工の種類

アルミニウムの仕上がりを美しくするためには、旋盤面取りが重要です。面取り加工には、外面取り、内面取り、溝面取り、角面取りなど様々な種類があります。これらの面取り加工を施すことで、部品や製品のエッジが滑らかになり、見た目が美しくなるだけでなく、安全性も向上します。

例えば、自動車エンジンの部品など、高精度を要求される製品では、面取り加工が欠かせません。エンジンの部品同士がきちんと噛み合うためには、正確な面取り加工が必要不可欠です。

要するに、面取り加工は製品の仕上がりだけでなく、機能や耐久性にも影響を与える重要な工程なのです。工業製品から日常使うものまで、様々な製品において面取り加工の技術が活躍しています。

面取りの目的と効果

アルミニウムの仕上がりを美しくするためには、旋盤面取りが重要です。面取りの目的は、加工面の鋭いエッジを取り除き、安全性を向上させることです。例えば、エッジのない面取り加工を施すことで、部品の取り扱いや装着がスムーズになります。さらに、部品同士の組み合わせや接合時にも適した形状を作ることができます。これにより、製品の品質向上や見た目の美しさを実現できます。アルミニウム製品の場合、面取りは耐久性や耐久性を高め、製品の寿命を延ばす効果があります。そのため、製品の価値を向上させることができます。面取りは、製造プロセスにおいて重要な工程であり、工業製品や日常生活で使用される製品の品質向上に貢献しています。

アルミ部品の旋盤加工

旋盤加工に適したアルミニウムの種類

アルミニウムの種類は、旋盤加工において重要です。特に加工しやすく、仕上がりの美しさを重視する際には適切なアルミニウムを選ぶことがポイントです。一般的に6061や7075といった合金アルミニウムが旋盤に適しています。これらの種類は耐久性が高く、さまざまな用途に適しています。

例えば、6061アルミニウムは、強度が高く溶接性も優れています。一方、7075アルミニウムは耐久性に優れ、航空機や自動車部品などの高強度部品の製造に適しています。これらのアルミニウム種類を使うことで、旋盤による面取り加工が効率的に行え、美しい仕上がりを実現することができます。アルミニウムの種類を適切に選ぶことで、加工品質を向上させることができます。

旋盤でのアルミ部品加工のポイント

アルミニウムの仕上がりを美しくするためには、旋盤での面取りが重要です。面取りは部品のエッジを丸くし、安全性や見た目を向上させます。なぜなら、シャープなエッジは怪我のリスクがあるためです。例えば、自動車のエンジン部品や電子機器の筐体など、様々な製品で旋盤面取りが活用されています。これにより、部品同士の取り扱いが容易になり、組み立て作業もスムーズになります。アルミニウムの場合、軽量で耐食性に優れているため、さまざまな産業分野で幅広く使用されています。旋盤での面取りをマスターすることで、より高品質なアルミ部品を生産することができます。

切削条件の選定

アルミニウムの仕上がりを美しくするには、旋盤面取りが重要です。旋盤面取りは、加工した部品のエッジや面を滑らかに仕上げ、見た目を美しく整える作業です。例えば、アルミニウム製の部品は旋盤面取りによって、鋭いエッジやザラつきを除去し、仕上がりを改善します。

旋盤面取りの基本として、適切な切削条件を選定することが重要です。切削条件は、回転数や送り速度、切削深さなどが含まれます。これらの条件を適切に設定することで、部品の表面仕上がりを向上させることができます。

さらに、旋盤面取りの応用として、複雑な形状の部品や微細加工が必要な部品にも活用されています。このように、旋盤面取りは製品の品質向上や美しさを実現するために欠かせない技術と言えます。

アルミ部品の面取り加工の応用

面取り加工の基本技術

アルミニウムの仕上がりを美しくするためには、旋盤面取りが重要です。面取り加工は、仕上がりの美しさだけでなく、製品の耐久性や安全性を高める役割も果たします。例えば、角が鋭い部分を面取りすることで、怪我のリスクを減らすことができます。

旋盤面取りの基本技術には、適切な刃物の選択や切削速度の調整などがあります。これらの工程をきちんと行うことで、アルミニウム製品がより美しく、高品質に仕上がります。また、面取り加工を応用することで、様々な形状の部品や製品を作ることが可能となります。

したがって、アルミニウム製品の製造において、旋盤面取りの技術を理解し、適切に活用することが重要です。美しさと機能性を兼ね備えた製品を作るために、旋盤面取りの基本技術をマスターすることが不可欠です。

美しい仕上がりを実現するための加工テクニック

アルミニウムの仕上がりを美しくするためには、旋盤面取りが重要です。この加工テクニックは、仕上がりの美しさだけでなく、製品の品質や耐久性にも影響を与えます。

まず、旋盤面取りの基本を理解することが大切です。旋盤を使用してアルミニウムの表面を削り、角を丸めることで、鋭いエッジや不要な部分を取り除きます。この作業により、製品の仕上がりが美しくなり、安全性も向上します。

さらに、旋盤面取りの応用として、特定の形状やデザインを実現することもできます。例えば、自動車部品や航空機部品など、高精度な加工が求められる製品には、旋盤面取りが欠かせません。

美しい仕上がりを実現するためには、旋盤面取りの基本をマスターし、その応用を活用することが重要です。アルミニウム製品の品質向上と美しさを追求する上で、この加工テクニックは欠かせない要素となります。

面取り加工におけるトラブルと対策

アルミニウムの仕上がりを美しくするために、旋盤面取りは重要な工程です。面取り加工においては、時にトラブルが発生することがあります。例えば、工具の摩耗や切れ端の飛散などが挙げられます。これらのトラブルを防ぐためには、定期的なメンテナンスや清掃が欠かせません。さらに、適切な加工条件や工具の選定も重要です。例えば、刃先が丸まっていない工具を使用することで、きれいな面取りができます。

具体的な対策としては、適切な切削速度や切削量を設定すること、加工物の固定方法を工夫すること、そして作業員の安全教育を徹底することが挙げられます。これらの対策を講じることで、面取り加工でのトラブルを最小限に抑え、綺麗な仕上がりを実現することが可能です。

アルミニウム旋盤面取りのための工具と機器

必要な工具とその特徴

アルミニウム製品を美しく仕上げるためには、旋盤面取りが重要です。この工程を熟練させることで、製品の品質を向上させることができます。旋盤面取りの基本は、適切な工具を使用することです。例えば、カッターやチャックなどの工具が必要です。カッターは削り取る役割を果たし、チャックは固定する役割を持ちます。

これらの工具を使いこなすことで、アルミニウム製品の端面を美しく仕上げることができます。また、旋盤面取りの応用として、複雑な形状や精密加工も可能です。例えば、アルミニウム製の歯車や精密機器などが挙げられます。

旋盤面取りをマスターすることで、製品の価値を高めるだけでなく、顧客の信頼も得ることができます。アルミニウム製品の製造において、旋盤面取りは欠かせない技術と言えるでしょう。

旋盤の選び方と設定

アルミニウムの仕上がりを美しくするためには、旋盤面取りが重要です。旋盤を使用する際には、適切な工具や設定が必要です。例えば、適切な刃物や回転速度を選択することで、アルミニウムの仕上がりに影響を与えます。また、面取りの基本を理解することも重要です。仕上がりを美しくするためには、面取りの角度や深さに注意を払う必要があります。

旋盤面取りの応用例として、自動車部品や航空機部品の加工が挙げられます。アルミニウムの精密な加工が求められるこれらの産業では、旋盤面取りが欠かせません。正確な面取り作業によって、部品の耐久性や美しさが向上し、製品の品質も向上します。

アルミニウムの旋盤面取りは工業製品の製造において不可欠な技術であり、その基本と応用を理解することで、より良い製品を生み出すことができます。

面取り加工に適した機器の紹介

アルミニウムの仕上がりを美しくするために、旋盤面取りの基本と応用について考えてみましょう。まず、面取り加工は、素材の角を取り除いて丸みを持たせることで、仕上がりを美しく仕上げる加工方法です。この作業で、アルミニウムの鋭い角を取り除き、安全性や見た目に優れた製品を作ることができます。

旋盤面取りの応用例として、航空機や自動車部品の製造などが挙げられます。例えば、航空機エンジンの部品には、精密な面取り加工が必要です。これにより、部品同士の摩擦を減らし、効率的に作動させることができます。

このように、旋盤面取りは製品の品質向上だけでなく、安全性や効率性の向上にも貢献しています。美しい仕上がりを求める際には、適した機器を使用して正確に面取り加工を行うことが重要です。

実践!アルミニウムの旋盤面取り加工

加工プロセスのステップバイステップ

アルミニウムの仕上がりを美しくするためには、旋盤面取りが重要です。旋盤面取りは、加工プロセスの中でも基本的な工程の一つであり、機械加工においてさまざまな用途で利用されています。

旋盤面取りの基本は、切削工具を使用して加工物の端を削ることで、仕上がりを滑らかにし、外観を美しく整えることです。この工程は精度と手際が求められますが、正確に行うことでアルミニウム製品の品質向上につながります。

例えば、アルミニウム製の自動車部品や家電製品において、旋盤面取りによって品質が向上し、耐久性が増すことが確認されています。また、見た目の美しさだけでなく、機能面でも旋盤面取りの効果は大きいです。

アルミニウムの加工技術が進化する中、旋盤面取りはますます重要性を増しています。美しい仕上がりを求める際には、旋盤面取りの基本と応用を理解し、正確に実施することが重要です。

ケーススタディ:実例に見る面取り加工

【アルミニウムの仕上がりを美しく!旋盤面取りの基本と応用】

アルミニウムの加工において、仕上がりの美しさは重要です。旋盤面取りは、加工面の角を丸く加工することで耐久性や見た目を向上させます。例えば、自動車のエンジン部品や航空機の部品など、様々な産業で使用されています。

面取りの基本は、旋盤工具を使って均一に面取り加工を行うことです。これにより、部品の寿命が延び、不具合が起こりにくくなります。また、美しい仕上がりも特徴です。工業製品の品質向上や安全性確保に欠かせない技術と言えるでしょう。

以上のように、アルミニウムの仕上がりを美しくするためには、旋盤面取りの基本を理解し、応用することが重要です。その結果、製品の品質向上と競争力の強化が期待できます。

加工精度を高めるコツ

アルミニウムの仕上がりを美しくするためには、旋盤面取りの基本と応用を理解することが重要です。旋盤面取りは、加工精度を高めるために必要な工程の一つです。例えば、適切な切削速度や刃物の角度を選択することで、アルミニウムの仕上がりに影響を与えることができます。さらに、適切な冷却方法を使うことで、加工中に熱がアルミニウムに与える損傷を最小限に抑えることができます。これらの基本的なコツを応用することで、アルミニウムの加工品質を向上させることが可能です。加工精度を高めるためには、正確な技術と適切な設備が不可欠です。アルミニウムの素材特性を理解し、旋盤面取りの技術を磨くことで、美しい仕上がりを実現できます。

アルミ旋盤面取り加工の品質管理

品質を左右する要因

アルミニウム製品の仕上がりを美しくするためには、旋盤面取りが非常に重要です。面取りは製品の品質に直接影響を与える要因の一つです。例えば、適切な面取りが行われていないと、製品の見た目や機能性が損なわれる可能性があります。

旋盤面取りの基本を理解することで、製品の耐久性や仕上がりに大きな差が生まれます。面取りには適切な角度や深さ、切削速度などが重要です。これらの要素を適切に調整することで、製品の品質を向上させることができます。

さらに、旋盤面取りの応用として、様々な形状や材質に対応した加工が可能です。例えば、円筒形や角柱形などの製品に対しても、適切な面取り加工を行うことで美しい仕上がりを実現できます。

したがって、アルミニウム製品の品質向上や美しさを追求する際には、旋盤面取りの基本と応用を理解し、適切に取り入れることが重要です。

加工品質の評価方法

アルミニウムの仕上がりを美しくするためには、旋盤面取りが重要です。この工程は、加工品質の評価においても大きな影響を与えます。旋盤面取りは、加工物の端や角を丸くすることで、見た目だけでなく安全性や耐久性も向上させる役割があります。

例えば、自動車部品の加工において、旋盤面取りが適切に行われることで、部品同士の取り付けがスムーズになり、機能性が向上します。また、美しい仕上がりは製品の価値を高めるだけでなく、顧客にも良い印象を与えます。

アルミニウムの旋盤面取りは、精度と技術が求められる作業ですが、その効果は大きいです。加工品質の評価方法として、旋盤面取りの基本と応用を理解し、工程に適切に取り入れることが重要です。仕上がりの美しさと品質の向上を目指して、旋盤面取りを工程に取り入れてみてください。

長期的な品質保持のために

アルミニウムの仕上がりを美しく保つためには、旋盤面取りが欠かせません。この工程は製品の品質を確保し、耐久性を向上させる重要な役割を果たします。例えば、自動車部品や航空機部品などの産業分野では、アルミニウムの旋盤面取りが広く利用されています。旋盤面取りの基本を理解し、正確な技術を身につけることで、製品の仕上がりが向上し、顧客満足度も高まります。特に、表面の処理や形状の精度が求められる場合には、旋盤面取りの技術が不可欠です。したがって、アルミニウム加工業界において、旋盤面取りの技術はますます重要性を増しています。美しい仕上がりを実現するために、旋盤面取りの基本と応用をマスターしましょう。

アルミニウム旋盤面取り加工の環境と安全

加工環境の整備

アルミニウムの仕上がりを美しくするためには、旋盤面取りが重要です。旋盤面取りは、加工環境の整備において欠かせない基本的な工程です。たとえば、工作機械の正確な設定や切削条件の最適化によって、アルミニウムの表面を滑らかに整えることができます。これにより、製品の仕上がりや品質が向上し、見た目も美しくなります。

さらに、旋盤面取りの応用例として、自動車部品や航空機部品などの高精度加工にも活用されています。例えば、エンジン部品の旋盤面取りによって、摩擦や振動を軽減し、性能を向上させることができます。

これらの取り組みにより、アルミニウム製品の付加価値が高まり、市場競争力も向上します。加工環境の整備を通じて、アルミニウム製品の品質向上と美しさを追求することが重要です。

安全な作業環境を作るためのポイント

アルミニウムの仕上がりを美しくするために、旋盤面取りが重要です。旋盤面取りは、仕上がりの品質や正確さを向上させる作業です。例えば、アルミニウム製品の角を丸くすることで、安全性や見た目の美しさが向上します。また、旋盤面取りにより、製品の取り扱いや保管時の安全性も確保できます。

アルミニウム製品の旋盤面取りは、工業製品から日常品まで幅広く応用されています。例えば、自動車部品や家庭用品、建築材料など、さまざまな製品で使用されます。このように、旋盤面取りは製品の品質向上に欠かせない要素であり、製造業において重要な役割を果たしています。

旋盤面取りを正しく行うことで、アルミニウム製品の価値を高めることができます。そのため、仕上がりを美しくするためには、正確かつ確実な旋盤面取りが不可欠です。

環境への影響とエコフレンドリーな取り組み

アルミニウム製品の美しい仕上がりは、旋盤面取り作業によって実現されます。なぜなら、旋盤面取りは生産工程において欠かせない重要な工程だからです。アルミニウムは軽くて丈夫である一方、その表面は非常に滑らかで美しい仕上がりを持っています。しかし、加工時には粗い部分や切削面の鋭いエッジができてしまうことがあります。ここで旋盤面取りが活躍し、これらの不要な部分を取り除き、製品の美しさを引き立たせます。

例えば、自動車のホイールや航空機の部品など、アルミニウム製品には旋盤面取りが欠かせません。この工程を丁寧に行うことで、製品の品質が向上し、耐久性も増します。したがって、アルミニウム製品の仕上がりを美しくするためには、旋盤面取りの基本と応用を理解することが重要です。

アルミニウムの旋盤面取り加工に関するよくある質問

初心者が直面する問題と解決策

アルミニウムの仕上がりを美しくするために、旋盤面取りは重要です。旋盤面取りは、アルミニウムの加工時に生じる鋭いエッジを取り除き、滑らかな仕上がりを実現します。この工程は加工品の品質を向上させ、安全性を高める役割も果たします。

旋盤面取りの基本は、適切な工具を使い、正確な角度で面取りを行うことです。例えば、適切な刃物や切削速度を選択することが重要です。また、面取りの応用としては、加工対象物の形状や材質に応じて適切な面取り方法を選択することが重要です。

アルミニウムの加工において、旋盤面取りをマスターすることで、美しい仕上がりを実現し、製品の価値を向上させることができます。

面取り加工のコスト削減のコツ

アルミニウムの仕上がりを美しくするためには、旋盤面取りが重要です。面取り加工は、加工物の端を滑らかに加工することで、見栄えを良くし、安全性も向上させます。面取り加工を行うことで、部品同士の組み合わせがスムーズになり、使用時の危険を軽減できます。例えば、車のエンジン部品や自転車の歯車など、さまざまな製品に面取り加工が活用されています。

面取りを行う際の基本は、適切な工具と加工速度、加工量の調整です。工具の選択や使い方を工夫することで、コスト削減や効率的な加工が可能となります。また、最新のCNC旋盤を活用することで、高精度な面取り加工も実現できます。

面取り加工を工程に取り入れることで、製品の品質向上や生産性の向上につながります。アルミニウム製品の美しさを引き立たせるためにも、旋盤面取りの技術を積極的に活用していきましょう。

旋盤加工のスキルアップ方法

アルミニウムの仕上がりを美しくするためには、旋盤面取りの技術が重要です。旋盤加工のスキルアップ方法を学ぶことが大切です。例えば、正確な面取りを行うことで製品の仕上がりが向上し、見た目も美しくなります。

旋盤面取りの基本を押さえることで、作業効率もアップします。例えば、適切な切削速度や切削深さを選択することで、作業時間を短縮し、効率的に加工作業を行うことができます。また、適切なツールの選択や保守も大切です。

さらに、旋盤面取りの応用として、異なる形状や複雑な加工にも対応できる技術を身に付けることが重要です。これにより、さまざまな製品に対応できるだけでなく、高度な加工にも対応できます。

旋盤面取りのスキルを向上させることで、アルミニウムの仕上がりを美しくすることができます。この技術を習得することで製品の品質向上に貢献し、より良い製品を生み出すことができます。

まとめ

アルミニウムの加工において、美しい仕上がりを得るために欠かせないのが旋盤面取りです。面取りとは、加工した部分の角を取り除き、安全性や見た目の美しさを確保する工程です。この技術を使えば、アルミニウム製品の質感を高めることができます。また、面取りを施すことで耐久性も向上し、製品の寿命を延ばすことができます。

アルミニウムの旋盤面取りは、素材の特性を理解し、適切なツールや切削条件を選択することが重要です。さらに、面取りによって生じる切りくずの管理も大切です。これらの基本的な技術をマスターすることで、アルミニウム製品の仕上がりを美しく整えることができます。

初心者からプロまで!旋盤を使ったアルミニウム端面削り完全ガイド.

初めまして、旋盤を使ったアルミニウム端面削りに興味をお持ちの皆様へ。この完全ガイドでは、初心者からプロまで幅広いレベルの方々に向けて、端面削りの基本から応用までを詳しく解説していきます。アルミニウム素材を用いた加工は、その軽さと耐久性から様々な用途に活用されるため、正しい旋盤の使い方をマスターすることは非常に重要です。

このガイドでは、アルミニウム端面削りの手法や具体的な作業手順、さらには効果的なテクニックまで、分かりやすく解説していきます。端面削りの基本に加えて、上級者向けのプロのヒントやコツもお伝えし、あなたの技術を向上させるお手伝いを致します。

アルミニウム加工における旋盤の活用方法を学びたい方、技術を磨きたい方、このガイドを通じて新たな知識とスキルを身につけてください。さあ、一緒に旋盤を使ったアルミニウム端面削りの世界を探求してみましょう。

旋盤加工の基礎

旋盤とは:概要と機能

旋盤とは、金属やプラスチックなどの材料を回転しながら切削加工する機械のことです。アルミニウム端面削りにおいては、旋盤を使ってアルミニウム材料の端を切削し、綺麗な仕上がりを実現します。初心者からプロまで幅広く利用される旋盤は、精密な加工が可能であり、多様な加工ニーズに対応します。例えば、航空機部品や自動車部品の加工にも活用されています。

また、旋盤を使用する際には正しい操作と安全対策が重要です。適切な工具や材料の選択、加工速度の調整、切削油の適切な使用など、細心の注意が必要です。さらに、定期的なメンテナンスや研磨も重要です。

旋盤を使ったアルミニウム端面削りは、品質と効率を重視する加工作業において欠かせない技術と言えます。そのため、正しい知識と技術を身につければ、さまざまな産業分野で活躍することができるでしょう。

アルミニウム加工の特性

アルミニウムは、軽量で耐食性に優れ、様々な産業で広く使用されています。その特性から、旋盤を使ったアルミニウム端面削りは重要な加工方法となっています。例えば、航空機や自動車の部品、家電製品など、日常生活で身近な製品にもアルミニウムが使われています。

アルミニウムを旋盤で削る際には、適切な切削速度や刃先の選定が重要です。端面削りは、アルミニウムの硬さや熱伝導率を考慮し、正確な加工技術が求められます。この加工方法をマスターすることで、初心者からプロまで幅広いニーズに対応できるようになります。

アルミニウム端面削りは、製品の品質向上や生産効率の向上にも貢献します。この技術を習得することで、さまざまな産業分野で活躍できる技術者や製造業者が増え、産業界全体の発展に寄与することが期待されています。

加工前の準備:工具と材料の選択

初心者からプロまで!旋盤を使ったアルミニウム端面削り完全ガイド

アルミニウムを旋盤を使って端面削りする際に、まずは加工前の準備が重要です。工具や材料の選択は成功への第一歩です。適切な工具を使用することで、高品質な仕上がりを実現できます。例えば、適切なカッティングツールや固定具を選ぶことが大切です。

さらに、材料の選択も重要です。アルミニウムの種類や硬度によって適した加工方法が異なります。例えば、柔らかいアルミニウム合金は、切削が比較的容易ですが、硬いアルミニウム合金は適切な工具や切削条件が必要です。

加工前の準備が整えば、旋盤を使ったアルミニウム端面削りがスムーズに行えます。適切な工具と材料の選択は、高品質な加工結果をもたらし、スキルを磨く上で重要です。

基本的な旋盤操作手順

旋盤を使用したアルミニウム端面削りは、初心者からプロまで幅広く利用されています。このプロセスは、精密な仕事が求められるものの、基本的な手順を理解すれば誰でも取り組むことが可能です。

まず、旋盤を正しくセットアップし、適切な切削工具を選択します。次に、アルミニウムの材料特性を考慮しながら適切な切削速度と送り速度を設定します。具体的な例としては、端面削りの際には、切削量をコントロールし、適切な表面仕上げを実現することが重要です。

終えに、作業が終了したら、旋盤を適切にクリーンアップして次回の使用に備えます。これらの手順を守ることで、アルミニウム端面削りの作業を効果的かつ安全に行うことができます。

安全な作業環境の確保と注意点

旋盤を使ったアルミニウム端面削りは、初心者からプロまで幅広く役立つ作業です。安全な作業環境を確保するためには、適切な装備や環境整備が必要です。作業を行う際には、保護メガネや手袋などの安全用具を着用しましょう。また、作業スペースは整理整頓し、周囲には適切な警告表示を設置しておくことも重要です。

アルミニウム端面削りの際に注意すべき点は、正しい切削速度や切削深さを把握することです。適切な切削条件を設定することで、作業効率を高めるだけでなく、加工精度も向上します。例えば、適切な切削速度を設定することで、アルミニウムの端面をスムーズに削ることができます。

以上のように、適切な安全対策と正しい作業条件を守ることで、旋盤を使ったアルミニウム端面削りを効果的に行うことができます。初めての方も安心して取り組める作業ですので、ぜひチャレンジしてみてください。

アルミニウムの切削加工の難しさとその理由

アルミニウム加工の課題

アルミニウム加工の課題

アルミニウム端面削りは、初心者からプロまで幅広く利用されています。しかし、この作業にはいくつかの課題があります。

まず、アルミニウムは軟らかい素材であるため、削り作業中に振動が生じやすい特性があります。これは、端面の品質を損なう可能性があることを意味します。

さらに、旋盤を使用する際には、適切な切削条件を設定することが重要です。切削速度や切削量が適切でないと、加工精度や表面仕上げに影響が出る可能性があります。

したがって、アルミニウム端面削りを行う際には、素材特性や切削条件を適切に把握し、正確な加工を心掛けることが重要です。初心者でも丁寧に学び、経験を積むことで、プロの技術を身に付けることができます。

切削条件の選定の重要性

旋盤を使ったアルミニウム端面削りは、切削条件の選定が重要です。初心者からプロまで、正しい切削条件を選ぶことが加工精度や効率に大きく影響します。適切な刃物の選定や回転数、進給速度などの条件設定が必要です。例えば、回転数が速すぎると加工面に損傷が生じる恐れがあります。進給速度が適切でないと作業時間が長引いてコストがかさみます。このように、切削条件を正しく選定することで、作業効率が向上し、製品の品質も安定します。アルミニウムの特性や素材の厚さによっても最適な切削条件は異なるため、慎重な検討が必要です。正しい切削条件の選定によって、旋盤を使ったアルミニウム端面削りをより効果的に行うことが可能となります。

アルミニウム特有の加工問題と解決策

アルミニウムを旋盤で端面削りする際には、特有の加工問題が発生することがあります。例えば、アルミニウムは柔らかい金属であり、切削時に刃先が金属表面に張り付きやすいという特性があります。これによって加工精度が低下し、切削面の仕上がりも悪くなる可能性があります。

この問題を解決するためには、適切な切削条件や切削液の使用が重要です。適切な刃先の選定や切削速度、切削深さ、切削量などを調整することで、アルミニウムの特性に合わせた正確な加工が可能となります。さらに、切削時には適切な冷却・潤滑を目的とした切削液の使用も大切です。

こうした対策を講じることで、初心者からプロまで幅広いユーザーがスムーズにアルミニウムの端面削りを行うことができるようになります。アルミニウムの特性を理解し、適切な対策を講じることで、高品質な加工が可能となります。

旋盤を使った端面削りのテクニック

端面削りの基本的な目的とは

旋盤を使用したアルミニウム端面削りの基本的な目的は、正確な仕上がりと高い精度を実現することです。端面削りは、アルミニウム製品の製造や加工において重要な工程であり、部品の寸法が正確で仕上がりが美しいことが求められます。

理由として、旋盤による端面削りは、切削工具を使用してアルミニウムの端面を削り出すことで、ぴったりとした仕上がりを得ることができるからです。この精密な加工は、自動車部品や航空機部品など、高い品質が求められる産業で広く活用されています。

具体例として、エンジン部品や駆動系部品の製造工程で旋盤を使用したアルミニウム端面削りが行われています。これにより、部品同士の正確な組み合わせが可能となり、耐久性や安全性を向上させることができます。

まとめると、アルミニウム端面削りは高精度な加工が求められる産業において重要な工程であり、旋盤を使用することで正確な仕上がりを実現することができます。

正確な端面削りのためのステップ

初心者からプロまで!旋盤を使ったアルミニウム端面削り完全ガイド。

アルミニウムを旋盤を使って正確に端面削りするためのステップを紹介します。初めに、適切な刃物と旋盤の設定を確認しましょう。次に、端面削りを行う前に、アルミニウムの固定と安全性を確保しましょう。具体的な例を挙げると、刃物を正確に設定することで、綺麗な仕上がりを実現できます。さらに、適切な切削速度と刃物の進み方を調整することで、効率的に作業を進めることができます。最後に、端面削りが完了したら、仕上げを丁寧に行いましょう。これらのステップに従うことで、誰もがアルミニウム端面削りをマスターできます。

端面削りの精度を高めるポイント

旋盤を使ったアルミニウム端面削りは、精度を高めるためにいくつかのポイントがあります。

まず、切削工具の選択が重要です。硬度や切れ味などを考慮して適切な切削工具を選びましょう。

次に、適切な切削速度と送り速度を設定することも大切です。速度が速すぎると加工面が荒れる可能性がありますので、適切なバランスを求めましょう。

さらに、適切な冷却方法を実施することで、加工時の摩擦熱を抑えることができます。これにより工具の劣化を防ぎ、精度を保つことができます。

これらのポイントを抑えることで、旋盤を使ったアルミニウム端面削りの精度を高めることができます。

端面削りにおけるトラブルシューティング

初心者からプロまで!旋盤を使ったアルミニウム端面削り完全ガイド

アルミニウム端面削りは、旋盤を使用して行われる加工方法です。この技術は初心者からプロまで幅広い人々にとって魅力的なものとなっています。アルミニウムの特性や旋盤の使い方を理解することで、精密な端面削りが可能となります。

端面削りを行う際には、適切な刃先やスピード、切削深さなどが重要です。例えば、高速旋盤を使用することで効率的に作業を進めることができます。また、端面削りの際には適切な冷却液を使用することも大切です。

このガイドを参考にしながら、アルミニウム端面削りの基本をマスターし、自身の技術を向上させていきましょう。

アルミニウム旋盤加工のポイント

切削工具の選択と管理

初心者からプロまで、旋盤を使ったアルミニウム端面削りの完全ガイドをお届けします。アルミニウムは軽量で加工しやすい素材ですが、端面削りは正しい方法で行わないと品質が損なわれる可能性があります。旋盤を使用する際には、適切な切削工具の選択が重要です。硬度や材質に合わせた切削工具を選ぶことで効率的かつ精密な加工が可能となります。

例えば、適切な刃先形状や切りくず排出効果を持つ工具を選択することで、円滑な端面削りが可能となります。また、定期的な切削工具のメンテナンスや管理も重要です。切れ味が鈍ると加工精度が低下しますので、定期的な管理を行い、必要に応じて交換を行うことが大切です。

適切な切削工具の選択と管理を通じて、アルミニウム端面削りの技術向上につなげましょう。

切削速度と送り速度の調整

アルミニウムを旋盤で加工する際に重要なポイントは、切削速度と送り速度の調整です。切削速度が速すぎると刃先が摩耗しやすくなり、逆に遅すぎると切削力が増加してしまいます。送り速度も重要で、速すぎると加工面が荒くなり、遅すぎると切屑が巻き付いてしまうことがあります。このバランスを見極めることが、綺麗な端面を削るためのポイントです。

例えば、切削速度を適切に調整することで、アルミニウムの端面を滑らかに仕上げることができます。送り速度も適切に設定することで、加工精度を向上させることができます。このように、旋盤を使用する際には、切削速度と送り速度の調整に注意することが大切です。

冷却液の使用とその効果

初心者からプロまで!旋盤を使ったアルミニウム端面削り完全ガイド

アルミニウムを加工する際、旋盤を使用して端面を削る方法は、初心者からプロまで幅広く知識が求められます。アルミニウムは軽量で耐食性に優れ、産業界で幅広く使用されています。旋盤を使った端面削りは、アルミニウムの特性を活かす確かな技術と知識が必要です。

例えば、適切な刃先と切削速度を選ぶことで、綺麗で精密な仕上がりが可能となります。さらに、適切な冷却液の使用も重要です。冷却液は切削時の摩擦を軽減し、刃先の寿命を延ばし、作業効率を向上させます。

したがって、アルミニウム端面削りをマスターするためには、素材の特性や工具の選定、冷却液の効果など様々な要素を理解することが不可欠です。これらの知識を習得することで、より高度な加工技術を身につけることができるでしょう。

表面仕上げのためのアドバイス

初心者からプロまで!旋盤を使ったアルミニウム端面削り完全ガイド

アルミニウムを処理する際に旋盤を用いることは物事をより効率的に進めるための鍵となります。旋盤は、削り取り加工を行う際に非常に重要な機械です。例えば、アルミニウムの端面削りは、旋盤を使って素早く正確に行うことができます。

初心者の方でも、適切な操作方法やツールの選び方を学ぶことで、旋盤を使ったアルミニウムの端面削りをスムーズに行うことが可能です。プロの技術を追求する方々も、より効率的かつ精密な加工を実現するために、常に技術を磨いています。

旋盤を駆使し、アルミニウムの端面削りを行うことで、製品の品質向上や生産性の向上につながることは間違いありません。是非、この完全ガイドを参考にして、旋盤を活用したアルミニウム加工にチャレンジしてみてください。

アルミ旋盤加工での量産

量産加工における効率化のポイント

初心者からプロまで!旋盤を使ったアルミニウム端面削り完全ガイド。

旋盤を使ったアルミニウム端面削りは、加工の幅を広げる手段の一つです。初心者にとっても、このテクニックは習得が可能であり、プロの技術を目指す方にとっても重要なスキルとなります。

この技術の魅力は、精密な端面の加工が可能であることです。例えば、アルミニウム製の部品において、正確な寸法や仕上がりが求められる場合、旋盤を使用することで高い精度で加工が行えます。

さらに、旋盤を用いることで効率的に作業を進めることができます。素材の削り残しが少なく、加工時間も短縮できるため、生産性向上にも貢献します。

アルミニウム端面削りは、確かな技術と正確な操作が求められますが、熟練すれば高度な加工が可能となります。技術を磨きながら、旋盤を使ったアルミニウム端面削りをマスターしましょう。

量産時の品質管理

初心者からプロまで、旋盤を使ったアルミニウム端面削り完全ガイドでは、アルミニウム材料を取り扱う際の基本的な手順やポイントを詳細に解説しています。旋盤を使用する際の注意点や技術、その利点について詳しく説明します。

まず、アルミニウムを旋盤で削る理由についてです。アルミニウムは軽くて加工しやすい材料であり、旋盤を使用することで精密な加工が可能です。具体的な手法やテクニックについても具体例を挙げながら分かりやすく説明します。

このガイドを通じて、初心者でも理解しやすいように解説していますので、アルミニウム端面削りに興味を持っている方や専門家まで幅広く役立つ情報が満載です。是非、旋盤を使ったアルミニウム端面削りに挑戦してみてください。

コスト削減と生産性向上のバランス

アルミニウムを旋盤で加工する際、端面削りは重要な工程です。初心者からプロまで、このガイドが役立ちます。アルミニウムは軽量で扱いやすい材料ですが、適切な技術と手順を知ることが重要です。旋盤を使用することでソフトな加工が可能であり、端面削りに最適です。

まず、切削刃の選択がポイントです。適切な刃を選ぶことで作業効率が向上し、品質も確保できます。さらに、適切な切削速度や刃先形状を選定することも重要です。これらの要素をバランスよく考慮することで、コスト削減と生産性向上の両立が可能となります。

例えば、適切な切削パラメーターを設定し、適切な冷却方法を選択することで、作業効率が向上し、材料の品質も向上します。端面削りにおいては、正確な加工が要求されるため、技術と工夫が必要です。初心者でもこのガイドに従うことで、確実にスキルを向上させることができます。

量産設備と自動化の導入

アルミニウムの加工で旋盤を使用する際、端面削りは重要な工程です。初心者からプロまで、この作業を完璧に行うためのガイドを紹介します。

まず、旋盤を使用する理由は、精度と効率性です。アルミニウム端面削りは、素材の均一な仕上がりが求められるため、旋盤が最適です。特に、高い熱伝導率を持つアルミニウムは、正確な操作が必要です。

具体的な例として、旋盤を使用してアルミニウムの端面を削るときに、適切な工具や切削速度を選択することが重要です。また、切削時の冷却液の使い方や加工条件の調整もポイントです。

結論として、アルミニウム端面削りは、旋盤を使いこなすことで高精度かつ効率的な加工が可能です。初めて挑戦する方も、経験豊富なプロも、このガイドを参考にして、スキルアップを図っていきましょう。

まとめ

アルミニウムを使った旋盤による端面削りについて、このガイドでは初心者からプロまで幅広い方に向けた情報を提供します。アルミニウムは加工しやすい素材であり、旋盤を使用して端面を削ることで様々な製品を作ることができます。素早い削り方や正確な作業手順について学ぶことで、効率的かつ高品質な製品を作ることができます。また、旋盤を使った端面削りはプロセスの適切な理解と注意深い操作が求められます。

アルミニウム外丸削り入門:旋盤操作で知っておくべきポイント

アルミニウム外丸削りとは、旋盤操作において重要な技術の一つです。側面削りとも呼ばれるこの作業は、アルミニウム材料の外側を削り落とすことで、精密な仕上がりを実現します。本記事では、アルミニウム外丸削りの基本から応用まで、知っておくべきポイントを詳しく解説します。旋盤操作において新たなスキルを習得したい方や、アルミニウム加工に興味がある方にとって、貴重な情報が満載です。さあ、アルミニウム外丸削りの世界へ一緒に旅しましょう。

アルミニウム旋盤加工の基礎

旋盤とは:基本的な概要と機能

アルミニウム外丸削りは、旋盤操作において重要な技術の一つです。この技術を理解することは、正確な製品加工や効率的な生産を可能にします。アルミニウムは軽量かつ強度があり、様々な産業で広く使用されています。旋盤操作における側面削りは、円筒状の材料から外側を削り出すプロセスであり、緻密な計画と技術が必要です。

この技術をマスターするには、まず旋盤の基本的な機能を理解することが不可欠です。さらに、適切な切削工具や切削条件の選択が重要です。例えば、材料の種類や形状によって最適な切削速度や刃先半径が異なります。

アルミニウム外丸削りは、製品の精度や仕上がりを向上させるだけでなく、製造プロセス全体の効率化にも貢献します。この技術を積極的に取り入れることで、製造業における競争力強化につながることが期待されます。

アルミニウムの性質と加工の利点

アルミニウムは軽量で耐食性に優れ、非常に使いやすい素材です。このため、多くの産業で使用されています。アルミニウム外丸削りは、旋盤を使用してアルミニウムの側面を削る加工方法です。この加工方法は、アルミニウムの特性を活かし、精密な形状を作るのに適しています。

例えば、自動車産業では、アルミニウム外丸削りを用いてエンジン部品やボディパーツを製造しています。また、航空機産業でも、軽量で強靭なアルミニウムが重要視されており、外丸削りが重要な役割を果たしています。

アルミニウム外丸削りをマスターすることで、製品の品質向上や生産効率の向上が期待できます。この加工方法のポイントを押さえることで、さまざまな産業での活躍の幅が広がるでしょう。

旋盤加工の種類:外丸削りの位置づけ

アルミニウム外丸削りは、旋盤操作の中でも重要な加工方法の一つです。外丸削りは、円筒状の加工物の側面を削る作業であり、円筒の外側から削り取ることで形状を整えることができます。例えば、アルミ製のパーツや部品を作る際に外丸削りが活用されています。旋盤を使用してこの加工を行うことで、精密な仕上がりや高い効率が得られます。

外丸削りは、素材の切削や形状加工において非常に重要な工程です。特にアルミニウムのような軽量で耐久性のある素材を加工する際には、外丸削りの技術が求められます。旋盤操作における外丸削りは、加工精度や仕上がりの品質を左右する重要なポイントとなります。アルミニウム外丸削りは、旋盤操作における基本的な技術の一つであり、しっかりと理解しておくことが重要です。

旋盤操作の基本ステップ

旋盤のセットアップ:初心者のためのガイド

アルミニウム外丸削りは、旋盤操作において重要な技術です。外周を削ることで、アルミニウムの加工精度を高めることができます。初心者が知っておくべきポイントを紹介します。

まず、正確なセットアップが必要です。旋盤をセットアップする際には、適切な工具を使用し、切削条件を確認することが重要です。また、適切な刃物を選択し、切削速度や切削深さを調整することも大切です。

例えば、旋盤を操作する際には、適切な刃物の選択がポイントとなります。さらに、切削速度や切削深さを調整することで、加工精度を向上させることができます。

以上のポイントを抑えることで、アルミニウム外丸削りの基本を理解し、効果的に旋盤操作を行うことができます。

アルミニウムの側面削り:基本テクニック

アルミニウムの側面削りは、旋盤操作において重要なテクニックの一つです。この技術をマスターすることで、より精密な加工が可能となります。例えば、アルミニウムは軽量でありながらも強度があり、さまざまな産業で広く使用されています。そのため、側面削りは、アルミニウムの加工において欠かせないステップとなっています。

アルミニウムの側面削りを行う際には、適切な切削速度や切削量を設定することが重要です。また、適切なツールの選択や切削液の利用も必要となります。これらのポイントを押さえることで、効率的かつ品質の高い加工が可能となります。

旋盤操作におけるアルミニウムの側面削りは、正確さと熟練を要する作業ですが、確実にマスターすれば、様々な産業で活躍することができるスキルとなるでしょう。

安全な旋盤操作のためのチェックリスト

アルミニウム外丸削り入門:旋盤操作で知っておくべきポイント

旋盤操作において、安全かつ効果的なアルミニウム外丸削りを行うためにはいくつかのポイントがあります。まずは、適切な切削速度と切削量を設定することが重要です。これにより、作業効率が向上し、加工面の質を確保できます。また、適切なクーラントの使用や刃具の選定も欠かせません。

次に、切削時に適切な切削油を使うことで、刃具の寿命を延ばし、加工精度を高めることができます。さらに、旋盤操作中は作業状況を常に確認し、異常があればすぐに対処することが重要です。

これらのポイントを押さえながら、アルミニウム外丸削りを行うことで、効率的かつ安全に加工作業を行うことができます。

ミニ旋盤の活用方法

ミニ旋盤の特徴と選び方

アルミニウム外丸削り入門:旋盤操作で知っておくべきポイント

アルミニウムを旋盤で削る際には、側面削りが重要です。側面削りは、円柱形状の素材から外周を削り取る作業であり、正確な操作が求められます。

まず、側面削りを行う際には、適切な工具の選択が不可欠です。硬度や材質に合った適切な刃物を選ぶことで、効率的かつ精密な削り作業が可能となります。

例えば、刃先が鋭利なカッターや適切なクーリング液を使用することで、スムーズな削り加工が行えます。さらに、適切な切り込み量や回転数を設定することで、作業効率を向上させることができます。

したがって、アルミニウム外丸削りを行う際には、適切な工具選びと正確な操作がポイントとなります。これらのポイントを押さえて、効率的かつ精密な削り加工を実現しましょう。

ミニ旋盤でのアルミニウム加工のコツ

アルミニウム外丸削り入門:旋盤操作で知っておくべきポイント

アルミニウムの旋盤加工では、側面削りが重要です。側面削りとは、アルミニウムの外側を削ることで、形状を整える工程のことです。この工程を正しく行うことで、仕上がりの精度や美しさが向上します。

まず、側面削りを行う際は、適切な刃先を使用することが重要です。刃先の選択によって削りやすさや仕上がりに影響が出ますので、適切な刃先を選ぶことがポイントです。

例えば、刃先の角度や切れ刃の形状を適切に選ぶことで、スムーズに削ることができます。また、刃先の適切な研ぎ方も重要です。正しく研いでおくことで、切れ味が良くなり、作業効率も向上します。

側面削りはアルミニウム加工において重要な工程の一つです。適切な刃先の選択や研ぎ方をしっかりと行い、正確な加工を目指しましょう。

簡単なプロジェクトでのミニ旋盤の実践

最近アルミニウム外丸削りが注目されています。旋盤を使ったこの加工方法について、基本的なポイントを知っておくことは重要です。アルミニウムは軽くて加工しやすい素材で、旋盤を使って側面削りを行うことで精度の高い加工が可能です。

まず、旋盤操作でのポイントとして、適切な切削速度や切り込み量を設定することが重要です。これによって加工精度や作業効率が向上します。また、適切な切削油の使用や適切な刃先形状の選択も重要です。

例えば、特定の厚さや形状を持つアルミニウムパーツを製造する場合、旋盤を使った外丸削りが効果的です。この方法を用いることで、高精度かつ効率的に加工することができます。

アルミニウム外丸削りは、様々な産業分野で利用されており、旋盤操作の基本を押さえておくことで、さまざまな製品の製造に役立ちます。

旋削加工の種類とバイトの選び方

一般的な旋削加工の種類

アルミニウム外丸削りは、旋盤操作において重要な技術の一つです。この技術を知ることで、製品の精度や品質を向上させることができます。アルミニウム外丸削りのポイントを押さえておくことは、製造業に携わる方々にとって非常に役立ちます。

まず、アルミニウム外丸削りの理由を理解することが重要です。この技術は、円筒状のアルミニウム製品を加工する際に使用されます。例えば、自動車部品や航空機部品など、さまざまな産業で活用されています。

さらに、アルミニウム外丸削りを行う際には、旋盤操作に慣れることが必要です。適切な切削速度や切削深さを設定し、正確な加工を行うことが重要です。

結論として、アルミニウム外丸削りは製品の精度向上に貢献する重要な技術であり、旋盤操作において注意するポイントを押さえておくことが必要です。

バイトの種類と特性

アルミニウム外丸削りは、旋盤操作において重要な技術の一つです。この技術をマスターするためには、いくつかポイントを押さえておくことが必要です。まず、アルミニウムは軽量で加工しやすい特性を持つため、削りやすい素材です。側面削りは、円筒形状の部品を加工する際に重要な工程です。例えば、自動車部品や機械部品などの製造において広く利用されています。このような用途で外丸削りが活躍することがあります。

さらに、旋盤操作においては、適切な切削条件や工具の選定が重要です。加工対象物の性質や形状によって適切な刃先形状や切削速度を選ぶことが必要です。これらのポイントを押さえることで、効率的に外丸削りを行うことが可能となります。アルミニウム外丸削りの技術を習得することで、製造業における技術力向上に貢献することが期待されています。

アルミニウム加工用バイトの選び方と使用法

アルミニウム外丸削り入門:旋盤操作で知っておくべきポイント

アルミニウムを旋盤で削る際には、正しいバイトの選び方と使用法が重要です。アルミニウムは軟らかい材料なので、適切な切削条件で加工することがポイントです。バイトの選び方には、適切な刃先形状や切れ刃の角度が含まれます。例えば、外丸削りでは円形のバイトが適しています。

さらに、切削速度や送り速度も重要です。アルミニウムは熱に弱いため、適切な冷却や潤滑が必要です。また、旋盤操作時には適切な切削油やクーラントを使うことで、加工品質を向上させることができます。

これらのポイントを押さえることで、効率的かつ精密なアルミニウム外丸削りが可能となります。旋盤操作においては、適切なバイトの選択と切削条件の調整が成果に直結することを忘れないようにしましょう。

アルミニウム外丸削りの実践ポイント

切削条件の設定:速度、送り、深さ

アルミニウム外丸削りは、旋盤操作において重要なポイントを知っておくことが大切です。まず、切削条件の設定がポイントです。速度、送り、深さを正確に設定することで、効率的に加工することが可能となります。例えば、適切な速度で刃物が回転し、適切な送りで加工物に切削を行い、適切な深さで削ることが重要です。

さらに、刃物の選定も重要です。適切な刃物を使用することで、正確な加工が可能となります。例えば、アルミニウムの外丸削りに適した刃物を選ぶことで、作業効率が向上します。

このように、正確な切削条件の設定と適切な刃物の選定によって、アルミニウム外丸削りの旋盤操作をスムーズに行うことができます。

理想的な切削液の選択と使用法

アルミニウム外丸削り入門:旋盤操作で知っておくべきポイント

アルミニウムを旋盤で削る際には、適切な切削液の選択と使用法が重要です。理想的な切削液は、切削時の摩擦を減らし、切削面の精度を高める役割があります。

まず、切削液の選択には、アルミニウムに適したものを選ぶことが必要です。適切な切削液を使用することで、切削時の温度上昇を抑え、切削工具の寿命を延ばすことができます。

例えば、熱伝導率の高い切削液は、アルミニウムのような熱に敏感な素材に適しています。また、切削液の潤滑性が高ければ、切削音が軽減され、作業環境も改善されるでしょう。

適切な切削液の選択と使用法を理解し、旋盤操作に活かすことで、アルミニウム外丸削り作業の効率と品質向上につながることが期待されます。

表面仕上げのための細かなポイント

アルミニウム外丸削り入門:旋盤操作で知っておくべきポイント

外丸削りは、アルミニウムを旋盤で削る重要な技術の一つです。この作業を成功させるためには、いくつかのポイントを押さえておくことが重要です。

まず、切削速度を適切に設定することが重要です。速度が速すぎると切削刃がすぐに摩耗し、逆に遅すぎるとアルミニウムがねじれたりする可能性があります。次に、適切な切りくず排出方法を確保することも大切です。切りくずが作業領域に残ると、作業精度が低下したり、機械の故障の原因になることがあります。

このように、アルミニウム外丸削りを行う際には、切削速度や切りくずの管理など細かなポイントに注意することで、より効果的に作業を進めることができます。

アルミニウム切削加工の難易度とその対策

アルミニウム加工が難しい理由

アルミニウム加工が難しい理由は、その特性にあります。アルミニウムは軽くて耐食性がありますが、加工する際には注意が必要です。例えば、アルミニウムは柔らかいため、旋盤操作で削る際には、適切な切削速度や切削量を確保しなければなりません。加工が難しいため、熟練した技術が必要となります。また、アルミニウムは熱伝導率が高いため、高速旋盤操作を行う際には、過度な摩擦熱が発生しやすく、切削工具の寿命が短くなることもあります。これらの理由から、アルミニウム加工は慎重な取り扱いが求められます。

一般的な加工問題とその解決策

旋盤操作においてアルミニウムの側面削りは重要な工程です。アルミニウムは軽量かつ耐食性に優れた素材であり、様々な産業で使用されています。側面削りは正確な加工が求められますが、初心者にとっては挑戦的な作業かもしれません。

まず、適切な切削速度や切削深さを設定することが重要です。高速で削ると刃具が早く摩耗し、低速では切りくずが詰まることがあります。そのため、適切なバランスを見つけることが大切です。

また、刃具の選択も重要です。アルミニウムを効率よく削るためには適切な刃具が必要です。硬度や刃先の形状などを考慮して選択しましょう。

これらのポイントを抑えることで、アルミニウムの側面削りをスムーズに行うことができます。加工精度や効率を向上させるために、正しい操作方法を身に付けてください。

高品質な加工を実現するためのアドバイス

アルミニウム外丸削り入門:旋盤操作で知っておくべきポイント

アルミニウムの旋盤を操作する際には、側面削りに注意が必要です。アルミニウムは加工が比較的容易であり、外丸削りに適しています。しかし、素材の特性を理解し、適切な工具やスピードを選択することが重要です。

アルミニウムは軽量かつ耐久性があり、航空機や自動車部品など幅広い産業で使用されています。そのため、高品質な加工を実現するためには、旋盤操作に関する知識が欠かせません。

例えば、適切な切削速度や刃先の角度を選択することで、スムーズな側面削りが可能となります。加工精度や仕上がりの質を向上させるために、正しい操作方法を身につけることが重要です。

アルミニウム外丸削りを行う際は、これらのポイントを押さえて効率的かつ正確な加工を実現しましょう。

トラブルシューティングとメンテナンス

旋盤加工中の一般的な問題と対処法

アルミニウム外丸削り入門:旋盤操作で知っておくべきポイント

アルミニウムの旋盤操作において、削り加工中に生じる一般的な問題とその対処法について紹介します。アルミニウムは軽量で耐久性があり、機械加工に向いていますが、削り加工中に発生する振動や切れくずの排出などの課題があります。

旋盤操作において、削り加工中の振動が起こると、加工精度や表面仕上げに影響を与えることがあります。この場合、適切な切削速度や切削深さを設定し、適切な工具の選定を行うことが重要です。また、切れくずの排出による加工品質の低下を防ぐために、クーラントの効果的な使用や切削フルードの適切な選択が求められます。

これらのポイントを押さえることで、アルミニウム外丸削りの旋盤操作をスムーズに行うことができます。しっかりとした準備と対処法を身につけることで、効率的な加工作業が可能となります。

バイトのメンテナンスと交換時期の判断

アルミニウム外丸削り入門:旋盤操作で知っておくべきポイント

アルミニウム外丸削りは、旋盤加工において重要な技術の一つです。側面削りによってアルミニウム素材を精密に加工することが可能となります。旋盤操作において大切なポイントは、適切な切削速度や切削量を設定することです。加工条件を適切に設定することで加工精度を高めることができます。

例えば、旋盤操作において切削速度が速すぎるとアルミニウム素材が過剰に加熱され、加工精度が低下する可能性があります。逆に、切削速度が遅すぎると加工時間が長くなり効率が悪化します。

したがって、アルミニウム外丸削りを行う際には、適切な旋盤操作が必要です。適切な条件設定を行い、素材を正確に加工することで高品質な製品を生み出すことができます。

旋盤の定期的なメンテナンスと点検

アルミニウム外丸削り入門:旋盤操作で知っておくべきポイント

旋盤の定期的なメンテナンスと点検は、切削作業の安全性や品質を保つために非常に重要です。定期的な点検によって、旋盤の部品やツールの状態を確認し、異常がないかをチェックします。これにより、機械の故障や事故を未然に防ぐことができます。

また、メンテナンスを怠ると、切削時の精度や効率が低下し、加工される製品の品質にも影響を及ぼす可能性があります。例えば、定期的に清掃を行うことで、切削粉や汚れを取り除き、潤滑油や冷却液の交換を行うことで、機械の寿命を延ばすことができます。

よって、旋盤の定期的なメンテナンスと点検は、安全性と加工効率を維持するために欠かせない作業と言えます。

実践的なアルミニウム加工プロジェクト

初心者向けの簡単なプロジェクト例

アルミニウム外丸削り入門:旋盤操作で知っておくべきポイント

アルミニウムを旋盤で削る際、側面削りは重要な工程です。この手法は、円筒形状のアルミニウム材料の外側を削ることで、綺麗な仕上がりや正確な寸法を得ることができます。

まず、側面削りを行う際には、切削速度や切り込み量などのパラメーターを正確に設定することが重要です。適切な切削条件を選定することで、作業効率を向上させることができます。

例えば、アルミニウム製のパーツを作る際に、側面削りを用いることで、素材の余剰部分を効率的に削り取ることができます。これにより、製品の仕上がり品質を向上させることができます。

旋盤操作において、側面削りは重要なテクニックの一つであり、正確な作業が求められます。適切な技術を身につけることで、アルミニウム加工においてより高度な成果を得ることができるでしょう。

スキルアップを目指す中級プロジェクト

アルミニウム外丸削り入門:旋盤操作で知っておくべきポイント

アルミニウムの旋盤側面削りは重要な技術です。この技術をマスターすることで、さまざまな部品や製品を作ることが可能となります。例えば、航空宇宙産業や自動車産業などで利用されています。

まず、アルミニウム外丸削りを行う際には、正確な測定と計画が不可欠です。そして、適切な切削条件や工具の選択も重要です。さらに、旋盤の操作技術を磨くことで、高精度な仕上がりを実現できます。

このように、アルミニウム外丸削りは熟練を要する技術ですが、その効果は大きいです。旋盤操作に慣れることで、製品の品質向上や生産効率の向上が期待できます。是非、この技術を学び、スキルアップを目指しましょう。

加工精度を上げるための実践テクニック

アルミニウム外丸削りは旋盤操作の重要な技術です。この技術をマスターするために知っておくべきポイントがあります。まず、正確な寸法を得るためには、切削速度と切削量を適切に設定することが重要です。また、切削工具の適切な選択や切削油の使用も精度向上につながります。

外丸削りの実践テクニックを理解するには、実際の作業例を見てみましょう。例えば、円筒形のアルミニウムブロックから外周を正確に削り出す際、切削速度を適切に調整することで仕上がりの精度が向上します。また、適切な冷却方法を使用することで切削時の熱を抑え、加工精度を高めることができます。

このように、アルミニウム外丸削りを行う際には技術や設定に注意を払うことが大切です。正確な加工精度を得るためには、慎重な操作と適切な設備が欠かせません。

まとめ

アルミニウム外丸削り入門:旋盤操作で知っておくべきポイント

アルミニウムの外丸削りは、旋盤操作において重要な工程です。このプロセスでは、適切な切削速度と切削量が求められます。また、適切な刃物の選択や冷却方法も重要です。適切な操作を行うことで、きれいな仕上がりを実現することが可能です。また、旋盤操作において側面削りを行う際にも、同様のポイントが重要となります。操作の際には、十分な注意と技術が必要です。

「アルミニウム加工のコツ」旋盤でのタップ加工テクニック

アルミニウム製品を加工する際、旋盤を使用してタップ加工を行うテクニックは、専門的な知識が必要とされることがあります。この記事では、「アルミニウム加工のコツ」と題し、旋盤でのタップ加工テクニックに焦点を当てて紹介します。アルミニウムは軽量で耐食性に優れ、さまざまな産業で幅広く使用されていますが、その加工方法には独自のポイントがあります。この記事を通じて、効果的なアルミニウム加工の手法や、旋盤を使ったタップ加工のコツについて解説します。アルミニウム製品の加工に興味をお持ちの方や、旋盤を使用する技術者の方々にとって、役立つ情報が満載です。さあ、アルミニウム加工の世界に一歩踏み出してみませんか?

アルミニウム加工の基本

アルミニウムとは

アルミニウムとは、地球上で最も豊富に存在する金属の一つです。軽量で耐食性に優れ、熱や電気をよく伝導する特性を持っています。このため、多くの産業で幅広く利用されています。例えば、航空機や自動車の部品、電化製品、建築材料などに使われています。アルミニウムは加工が比較的容易で、旋盤を使用してのタップ加工など、さまざまな形状に加工することができます。

アルミニウム加工において重要なポイントは、適切な切削速度や刃先形状を選ぶことです。素材や形状によって最適な加工条件が異なるため、正確な設定が必要です。また、刃先が過度に摩耗しないように工夫することも重要です。これらのテクニックをマスターすることで、効率的で精密なアルミニウム加工が可能となります。

アルミニウム加工の一般的な方法

アルミニウム加工の一般的な方法は、旋盤を使用して行われます。旋盤を利用することで、精密な加工が可能となります。例えば、タップ加工テクニックを使うことで、ねじ穴を正確に加工できます。アルミニウムは軽量でありながら強度も持っているため、様々な産業で使用されています。自動車部品や航空機部品など、さまざまな製品に利用されています。

アルミニウムの特性を活かすためには、正確な加工が必要です。旋盤を使用することで、素材の特性を最大限に引き出すことができます。タップ加工は、ねじを作る際に欠かせない技術で、アルミニウムの特性を生かすために重要です。

これらの技術をマスターすることで、アルミニウム加工の品質と効率を向上させることができます。旋盤とタップ加工テクニックを使いこなすことで、さまざまな産業で需要の高いアルミニウム製品を生産することが可能となります。

旋盤加工の概要

アルミニウム加工において旋盤を使用したタップ加工は重要なテクニックです。旋盤は素材を回転させながら工具を接触させることで精密な加工が可能となります。アルミニウムは軽くて耐久性があり、機械部品などに広く使用されています。この加工方法は、アルミニウムの硬さや熱伝導性を考慮し、専用の刃物やクーリングシステムを用いることで効果的に行われます。例えば、航空機の部品や自動車のエンジンパーツなどが、この技術を活用して精密に加工されています。アルミニウム加工において旋盤でのタップ加工をマスターすることで、高品質な製品を効率的に生産することが可能となります。

アルミニウム旋盤加工の基礎

旋盤の種類と特徴

アルミニウム加工において、旋盤でのタップ加工テクニックを理解することは重要です。旋盤は加工の精度や効率性において優れており、アルミニウム加工に適しています。例えば、旋盤の種類と特徴を知ることで、作業効率を高めることができます。

旋盤にはさまざまな種類がありますが、アルミニウム加工においては主に切削旋盤が使用されます。切削旋盤は素材を削り取ることで形を作るため、アルミニウムの硬さに適した方法です。また、タップ加工はネジを作る際に使用される技術であり、旋盤を使用することで精密なネジ加工が可能となります。

したがって、アルミニウム加工において旋盤でのタップ加工テクニックをマスターすることで、効率的かつ精密な加工が実現できます。アルミニウム加工において、旋盤を上手に活用することで品質の向上や生産性の向上が期待できます。

アルミニウム旋盤加工の前準備

アルミニウム旋盤加工の前準備は、重要な工程です。まず、加工するアルミニウムの種類や特性を理解することが大切です。それによって適切な切削速度や切削量を設定することができます。また、旋盤の刃物や工具の適切な選択もポイントです。適切な刃物を選ぶことで、スムーズに加工を行うことができます。

例えば、アルミニウム合金は比較的柔らかい素材であるため、適切な刃物を使用することで加工効率が向上します。さらに、適切な冷却液を用いることで加工時の熱を逃がし、切削精度を保つことができます。

これらのポイントを押さえて、アルミニウム旋盤加工の前準備を丁寧に行うことで、効率的かつ品質の高い加工作業を行うことができます。

アルミニウム旋盤加工の基本操作

アルミニウムの旋盤加工は、専門知識が必要な技術です。まず、正しい切削速度と切削深さを設定することが重要です。高速での切削はアルミニウムの性質に適しています。切削深さは少しずつ増やしていくと作業効率が向上します。

次に、タップ加工テクニックを考えましょう。タップは旋盤で使用される工具で、内部ねじを加工する際に重要です。正確な位置に取り付け、適切な圧力と速度で作業を行うことがポイントです。例えば、ねじ加工を行う際には、適切な刃先形状と冷却方法を選択することが重要です。

これらの基本操作をマスターすることで、アルミニウムの旋盤加工においてより正確で効率的な作業が可能となります。しっかりとした基礎を築き、継続的な練習を重ねることで、技術の向上が期待できます。

アルミのタップ加工の難しさとその理由

タップ加工とは

アルミニウム加工において、旋盤でのタップ加工は重要です。タップ加工とは、穴に内部へのねじを作成する加工方法のことです。例えば、アルミニウム製の部品を作る際に、ねじを加工する必要がある場合にタップ加工が活躍します。旋盤を使用することで、正確なねじを作成することができます。

タップ加工のコツは、まず正しい切削速度や切り込み量を設定することです。適切な速度と深さで加工を行うことで、きれいなねじを作ることができます。また、適切な切削液の使用や適切な工具の選択も重要です。これらの要素を適切に調整することで、効率的かつ精密なタップ加工が可能となります。

旋盤でのタップ加工に慣れるためには、練習と経験が必要です。技術を磨きながら、正確な加工を目指しましょう。アルミニウム加工において、タップ加工のテクニックをマスターすることで、より良い製品を作ることができます。

アルミのタップ加工が難しい3つの理由

アルミのタップ加工が難しい3つの理由について考えてみましょう。

第一に、アルミは比較的柔らかい素材であり、切削時に刃物が素材に食い込みやすい性質を持っています。そのため、適切な刃物と加工条件を選定することが重要です。

次に、アルミは熱に敏感な性質を持っており、高速での加工や不適切な冷却方法を使用すると素材が変形してしまうことがあります。したがって、冷却液の適切な使用が必要です。

最後に、アルミの表面処理が不十分だと、加工時に表面が崩れたり、刃物の寿命が短くなることがあります。したがって、適切な表面処理を施すことが重要です。

これらの理由から、アルミのタップ加工は繊細で注意を要する作業となります。適切な知識と技術を身につけることが重要です。

アルミ(5052)での加工不具合の頻発原因

アルミ加工において重要なのは、旋盤でのタップ加工テクニックです。アルミ(5052)での加工不具合が頻発する原因について考えてみましょう。

まず、加工速度が速すぎると、アルミニウムが失われたり、表面が荒れたりする可能性があります。それにより、製品の品質が低下し、加工効率が悪化します。また、適切な切削条件や適切な冷却方法を使用しない場合も、不良品が生じやすくなります。

例えば、適切な工具の選定や刃先の状態の確認、適切な切削速度や冷却方法の選択などが重要です。これらの要素を適切に管理することで、アルミ加工における品質向上と生産性の向上が期待できます。加工技術の向上に努めることで、効率的かつ質の高い製品を作ることができます。

アルミニウムのタップ加工テクニック

正しいネジ切りの手順

アルミニウム加工において、旋盤でのタップ加工は重要な技術です。まず、正しいネジ切りの手順を実践することが理想的です。例えば、適切な回転速度と切削速度を設定し、適切に冷却しながら作業を進めることが重要です。このような注意点を守ることで、アルミニウム素材を効果的に加工することができます。具体的な例を挙げると、刃先が適切な角度に設定されていることや、適切な切りくず排出が行われることが挙げられます。これらの対策を講じることで、タップ加工における精度と効率を向上させることができます。したがって、アルミニウム加工においては、正しいネジ切りの手順を確実にマスターすることが重要です。

タップの種類と選び方

アルミニウム加工において、旋盤を使用してタップを加工する際のコツについて考えてみましょう。まず、タップの種類と選び方が重要です。適切なタップを選ぶことで作業効率を上げることができます。さらに、材料や加工する穴の形状に合わせてタップを選択することがポイントです。

たとえば、アルミニウムの場合は柔らかい材料であるため、適切な刃先形状や歯数のタップを選ぶことが重要です。また、旋盤の設定や切削速度、切削深さなども注意が必要です。適切な工具や環境を整えることで、スムーズにタップ加工を行うことができます。

以上のポイントを押さえて、アルミニウム加工におけるタップ加工テクニックをマスターしましょう。

旋盤でのタップ加工のコツ

アルミニウム加工において、旋盤を使用したタップ加工は重要なテクニックです。アルミニウムの特性を考慮し、正確な加工が求められます。まず、タップ加工の際には十分な冷却液を用いて適切な温度を保つことが重要です。さらに、適切な切削速度と切削量を設定することで、滑らかな仕上がりを実現できます。

例えば、アルミニウム板を旋盤でタップ加工する際、適切な切削速度と工具の選定がポイントです。加工時には適度な圧力をかけて、正確な位置に穴を開けることが重要です。最終的には、正確な寸法を守りながら、しっかりとした仕上がりを目指しましょう。

これらのコツを抑えることで、アルミニウムの旋盤でのタップ加工を効果的に行うことができます。加工作業を丁寧に行い、確実な技術を身につけることで、高品質な製品を生み出すことができるでしょう。

アルミ合金のタップ加工で溶着を防止する方法

溶着とは何か

アルミニウム加工において、旋盤でのタップ加工は重要な技術です。アルミニウムは軽量で耐食性があり、様々な産業で広く使われています。タップ加工は、ねじ穴を作る際に使われる方法で、正確な加工が求められます。旋盤を使用することで、円柱状のアルミニウム材料にねじを切ることができます。

そのためには、適切な刃物や冷却液の使用が重要です。刃物の選択や回転数の調整が正確でないと、加工精度が低下します。また、冷却液を使うことで切削熱を逃がし、加工面の品質を保つことができます。

アルミニウム加工における旋盤でのタップ加工は、正確な技術と適切な道具の使い方が求められます。これらのポイントを押さえることで、効率的かつ高品質なアルミニウム加工が可能となります。

溶着防止のための潤滑剤の使用

アルミニウム加工において、旋盤でのタップ加工は重要です。アルミニウムは溶接時に溶着しやすい性質がありますが、潤滑剤の適切な使用により溶着を防ぐことができます。例えば、タップに潤滑剤を塗布することで、スムーズな加工作業が可能となります。このように、潤滑剤は加工精度を保つだけでなく、加工工程を円滑に進めるために欠かせないアイテムです。アルミニウムのような特性を持つ素材の加工において、適切な潤滑剤の選択と使用法をマスターすることが、高品質な製品を作るためのコツとなります。結論として、潤滑剤の適切な使い方を理解し、工程に取り入れることで、アルミニウム加工におけるタップ加工の効率と品質を向上させることができます。

正しい速度と圧力の設定

アルミニウム加工において、旋盤を使用する際の重要なポイントは、正しい速度と圧力の設定です。適切な速度と圧力を設定することで、効率的に加工作業を行うことが可能となります。

まず、適切な速度を設定するためには、加工材料や切削工具の種類、加工する形状などを考慮する必要があります。過度な速度は加工精度を損なう可能性がありますので、慎重に調整することが重要です。

次に、圧力の設定も重要です。適切な圧力をかけることで、加工精度を高めることができます。例えば、タップ加工においては適切な圧力をかけることで、正確なねじ穴を加工することができます。

正しい速度と圧力の設定を行うことで、効率的かつ精密なアルミニウム加工が可能となります。加工作業を行う際には、このポイントを押さえて作業を進めることが重要です。

アルミ板へのネジ穴開け方

ネジ穴の計画とマーキング

アルミニウムを旋盤で加工する際の重要なポイントは、タップ加工テクニックです。アルミニウムは軽くて耐食性に優れているため、機械加工に向いています。タップ加工は、ねじを作る際に使用される技術で、正確な仕上がりが求められます。まずは、適切なサイズのタップを選び、正確なねじ穴を計画しましょう。次に、マーキングを行い、加工箇所を正確に特定します。これによって、加工の精度が向上し、タップ加工がスムーズに進むでしょう。アルミニウム加工においては、タップ加工のテクニックをマスターすることが重要です。正確な計画とマーキングを行い、確実な加工を心がけましょう。

ドリル加工の基本

アルミニウム加工において旋盤を使用したタップ加工は、正確で効率的な加工を行うための重要なテクニックです。アルミニウムは加工が比較的容易である反面、適切な技術や知識が必要です。旋盤を使用する際には、適切な切削速度や刃先の角度などを考慮することが重要です。

まず、タップ加工を行う前に、適切な刃先の角度を設定することが必要です。これにより、綺麗な加工面を得ることができます。さらに、適切な切削速度を設定することで、効率的に加工を進めることができます。このように、正確な設定と注意深い作業が、高品質なアルミニウム加工を実現するコツとなります。

タップ加工に移る前の準備

アルミニウム加工において、旋盤を使用してタップ加工を行う際に大切なポイントがあります。まずは、タップ加工に移る前の準備が重要です。タップは、内部へのねじ穴加工を行う際に使用される工具であり、正確な加工を行うためには準備が欠かせません。例えば、素材の選定や適切な工具の選び方、適切な切削速度や刃先形状の確認などが重要です。これらの準備を怠らずに行うことで、効率的なタップ加工が可能となります。タップ加工に移る前の準備をしっかりと行い、安全かつ確実な加工を心掛けましょう。

アルミニウム加工のトラブルシューティング

タップの折れやすさと対策

アルミニウム加工において、旋盤を使用してタップ加工を行う際に注意すべきポイントがあります。アルミニウムは、その柔らかさからタップが折れやすい特性があります。このため、加工する際には適切な工具や工程が重要です。例えば、適切な切削速度や切削量を設定することで、タップの折れを防ぐことができます。また、適切な冷却液の使用や加工時の振動を抑えることも重要です。

タップの折れを防ぐために、事前に材料の特性や加工条件を把握し、適切な対策を講じることが重要です。これにより、効率的なアルミニウム加工が可能となり、作業効率が向上します。加工時には常に注意深く作業を行い、安全を確保することが大切です。【コツ】をマスターすることで、旋盤でのタップ加工をスムーズに行うことができます。

加工精度を保つためのポイント

アルミニウムの加工において、旋盤でのタップ加工テクニックを成功させるためには、加工精度を保つためのポイントが重要です。アルミニウムは軽くて加工しやすい素材ですが、割れやすい性質も持っています。そのため、加工の際には注意が必要です。

まず、タップ加工を行う際には、適切な切削速度や切削深さを設定することが重要です。速度が速すぎるとアルミニウムが割れる可能性がありますので、適切な加工速度を選択しましょう。また、切削深さも浅めに設定することで、加工精度を高めることができます。

さらに、適切な切削油や冷却液を使用することもポイントです。これにより、切削時の摩擦や熱を抑えることができ、加工精度を保つことができます。加工精度を向上させるためには、これらのポイントに注意しながら作業を行いましょう。

旋盤加工の問題点と解決策

アルミニウムの旋盤加工において、タップ加工は重要なテクニックです。しかし、旋盤加工にはいくつかの問題点が存在します。例えば、加工中に切削音が大きくなったり、切削が不安定になることがあります。

これらの問題を解決するためには、適切な切削条件を設定することが重要です。適切な刃物や工具を使用し、適切な刃先形状や切削速度を選択することで、加工品質を向上させることができます。

また、事前に適切な加工条件を試行することも効果的です。試作品や実験を通じて最適な加工条件を見つけることで、生産性を向上させることができます。

これらの解決策を活用することで、アルミニウムの旋盤加工におけるタップ加工の技術を向上させることができます。

アルミニウム旋盤加工の応用

複雑な形状のタップ加工

アルミニウム加工において、旋盤を使用したタップ加工は重要です。複雑な形状を持つ部品を作る際には、タップ加工のテクニックが役立ちます。例えば、精密な部品や歯車など、細かな加工が必要なものに適しています。このような加工をする際には、切削速度や切削量を適切に設定することが重要です。また、適切な冷却液を使用して過熱を防ぐことも大切です。タップ加工においては、専用の刃物や工具を使用することで、作業効率を向上させることができます。このような工夫をして、効果的にタップ加工を行うことができます。アルミニウム加工において、旋盤でのタップ加工テクニックを習得することで、より精密な部品を効率的に生産することができます。

高品質な加工面を実現するためのアドバイス

アルミニウム加工において、旋盤でのタップ加工は重要なテクニックの一つです。高品質な加工面を実現するためには、いくつかのコツがあります。まずは、正確な切削速度と切削深さを設定することが重要です。適切なスピードと深さで加工することで、きれいな仕上がりを実現できます。また、適切な刃先形状を選ぶことも大切です。適切な刃先形状を選択することで、加工精度が向上し、作業効率もアップします。さらに、適切な冷却や潤滑剤の使用も忘れてはいけません。これらのアドバイスを守りながら、旋盤でのタップ加工を行うことで、高品質な加工面を実現できるでしょう。

アルミニウム加工での精度向上のコツ

アルミニウム加工において、精度を向上させるコツを紹介します。旋盤を使用してのタップ加工テクニックを学ぶことで、作業効率を高めることができます。まず、正確な測定が重要です。部品の寸法を正確に測定し、加工する前に計画をしっかりと立てることが不可欠です。次に、適切な切削速度と切削深さを選択します。これにより、アルミニウム材料を効率的かつ精密に加工することができます。

例えば、旋盤を使用して細かい部品を加工する際には、刃先と回転速度を適切に調整することが大切です。機械の調整が適切であれば、作業効率が向上し、高い精度で加工が可能となります。最後に、加工後には部品の検査を怠らず、精度を確認することが重要です。これらのコツを守ることで、アルミニウム加工における精度向上が期待できます。

まとめ

アルミニウム加工において、旋盤を使用したタップ加工は重要な技術です。アルミニウムの特性を理解し、適切な切削速度と刃先形状を選択することがポイントです。また、適切な冷却剤の利用や刃先の交換頻度にも注意が必要です。これらのテクニックをマスターすることで、高品質なアルミニウム製品を生産することが可能となります。

アルミニウム加工においては、旋盤を使用したタップ加工が特に重要です。適切な工具選定や刃先の状態を確認し、適切な刃先交換頻度を実践することが求められます。適切な冷却剤の使用も、高品質な仕上がりを得るために欠かせません。これらのコツを抑えることで、アルミニウム加工における旋盤でのタップ加工を行う際に役立つでしょう。

アルミニウム加工のポイント:効率的な側面削りテクニック

アルミニウムは、軽量で耐久性があり、さまざまな産業で幅広く使用されています。アルミニウムの加工方法は、品質や効率に大きな影響を与えます。特に、旋盤を使用した側面削りは、アルミニウム加工において重要なテクニックの一つです。本記事では、効率的な側面削りテクニックに焦点を当て、アルミニウム加工のポイントを解説します。アルミニウムを効率よく加工し、品質の高い製品を生み出すために必要な情報を紹介します。さあ、アルミニウム加工の世界への一歩を踏み出しましょう。

アルミニウム加工の基礎とその難しさ

アルミニウムの特性とは

アルミニウムの特性とは

アルミニウムは軽量で強度があり、耐食性にも優れています。そのため、様々な産業で幅広く利用されています。例えば、航空機の部品や自動車のボディパネル、家電製品の筐体などに利用されています。アルミニウムは熱伝導率も高く、熱を素早く伝導するので、冷却フィンや熱交換器などの製品にも適しています。加工の際にも軟らかい金属なので、切削や形成が比較的容易です。また、側面削りという技術を使用することで、高精度な部品を効率的に加工することができます。アルミニウムの特性を理解し、適切な加工技術を使うことで、製品の品質向上や生産性の向上が期待できます。

アルミニウム加工時の一般的な課題

アルミニウム加工時の一般的な課題は、効率的な側面削りテクニックを用いることで解決できます。アルミニウムは軽量で耐食性に優れ、様々な産業で広く使用されています。しかし、加工時に生じるチッピングやバリなどの問題があります。このような課題を解決するためには、適切な切削条件や適切なツールの選択が重要です。

例えば、適切な切削速度や切りくず排出方法を工夫することで、側面削り時に発生するチッピングを最小限に抑えることが可能です。また、適切な切削油や冷却剤を使用することでバリを防ぐことができます。

効率的な側面削りテクニックをマスターすることで、アルミニウム加工の精度向上や加工効率の向上が期待できます。アルミニウム加工においては、適切な技術と知識を持つことが重要です。

アルミニウム合金の種類とその加工性

アルミニウム加工のポイント:効率的な側面削りテクニック

アルミニウム合金は、軽量で強度があり、さまざまな産業で広く使用されています。その加工には、旋盤を使用して側面削りを行うテクニックが重要です。

まず、効率的な側面削りを行うためには、適切な切削速度と切削深さを確保することが不可欠です。これにより、加工精度が向上し、作業効率も向上します。

例えば、自動車部品や航空機部品の製造において、アルミニウム合金の側面削りは重要な工程です。素材の特性を考慮しながら、正確な加工を行うことが求められます。

したがって、アルミニウム加工においては、効率的な側面削りテクニックを習得することが重要です。適切な工具や機械を使用し、確実な加工を目指しましょう。

アルミ合金切削加工のポイント

アルミニウム切削加工の基本

アルミニウム切削加工は、産業界で重要な役割を果たしています。側面削りとは、加工物の側面を削る技術です。効率的な側面削りテクニックをマスターすることは、高品質な製品を生産するために欠かせません。

まず、側面削りの理由は、アルミニウム部品の形状や寸法を適切に仕上げるためです。具体的な例として、自動車部品や航空機部品など、さまざまな分野で側面削りが重要になります。進化する技術と設備を駆使して、側面削りを効率的に行うことが求められています。

アルミニウム加工において、側面削りは切削精度や加工効率を左右する重要な要素となります。確かな技術と知識を持った作業者が、最新の加工機械を駆使して、高度な側面削りを実現することが求められています。

アルミ合金を加工する際の工具選択

アルミニウム合金を加工する際に、効率的な側面削りテクニックを活用するためには、適切な工具選択が不可欠です。アルミニウムの旋盤加工において、側面削りは重要な工程となります。これにより、加工精度や仕上がりに直結するため、工具の選択は慎重に行う必要があります。

最適な工具選択のポイントは、まず耐摩耗性と剛性が挙げられます。アルミニウム合金は比較的柔らかい素材であるため、適切な耐摩耗性を持つ工具が必要です。また、剛性の高い工具を選ぶことで、安定した加工が可能となります。

具体的な例として、ハイスやWC合金などの硬質材料製工具が効果的です。これらの工具を使用することで、アルミニウム合金の側面削りをより効率的に行うことができます。適切な工具選択によって、加工効率の向上と高品質な仕上がりを実現できることがポイントです。

切削条件の最適化

アルミニウム加工のポイント:効率的な側面削りテクニック

アルミニウム旋盤において側面削りは重要な工程です。アルミニウムは軽量で耐食性に優れ、さまざまな産業で幅広く使用されています。側面削りを効率的に行うためには、切削条件の最適化が欠かせません。

まず、適切な切削速度と切削深さを設定することが重要です。これにより、作業効率が向上し、切削面の仕上がりも滑らかになります。さらに、適切な切削油の使用や工具の選択も重要です。これらの要素を十分に考慮することで、アルミニウム加工の品質を向上させることができます。

効率的な側面削りテクニックをマスターすることで、製品の生産性を向上させるだけでなく、加工コストの削減にもつながります。是非、これらのポイントを参考に、アルミニウム加工の技術向上に取り組んでみてください。

旋盤によるアルミニウムの側面削り

旋盤加工のプロセスとは

アルミニウム加工のポイント:効率的な側面削りテクニック

アルミニウムを旋盤で加工するプロセスは、切削工程の中でも側面削りが重要なポイントです。側面削りは、加工物の側面を正確に削り出すテクニックであり、精度と効率性を両立させることが求められます。

この側面削りの重要性は、アルミニウムの特性と加工方法によるものです。例えば、アルミニウムは比較的軟らかい素材であり、熱の影響を受けやすいため、適切な切削条件が必要です。側面削りにおいても、適切な切削速度や刃の選定が重要となります。

したがって、アルミニウム加工においては、効率的な側面削りテクニックを習得することが重要です。適切な加工条件を設定し、高精度で効率よく加工することで、品質向上と生産性の向上が期待できます。

側面削りの基本テクニック

アルミニウム加工における側面削りは、効率的な加工を行うための重要なテクニックです。側面削りは、アルミニウムの旋盤加工において、加工物の側面を削る作業を指します。この技術を使うことで、素早く精密な加工が可能となります。

側面削りのポイントは、適切な切削速度や切削量を設定することです。切削速度が速すぎると加工物が過熱してしまい、切削量が多すぎると加工精度が低下します。また、適切な切削工具や刃先形状の選定も重要です。

例えば、アルミニウム合金の側面削りにおいて、適切な刃先形状を選ぶことで加工精度を向上させることができます。このように、側面削りは細かな工夫が必要なテクニックであり、正確な加工を行うためには慎重な計画と実行が求められます。

旋盤操作のコツと注意点

アルミニウム加工において側面削りは重要なテクニックです。側面削りを効率的に行うためのポイントを押さえましょう。まず、旋盤操作のコツとして、適切な刃物や切削速度を選ぶことが重要です。刃物が適切でないときれいな仕上がりを得ることが難しくなります。

次に、側面削りの際には安定した切削力を保つことがポイントです。適切な切り込み量や切削速度を設定し、振れやガタつきを最小限に抑えましょう。例えば、高品質なアルミニウム部品を生産する際には、これらの点に特に注意する必要があります。

側面削りは製品の仕上がりや精度に直結するため、正確な操作が求められます。上記のポイントを押さえ、適切に側面削りを行うことで、アルミニウム加工の効率性を高めることができます。

効率的な側面削りテクニック

側面削りに適した工具の選び方

アルミニウム加工のポイント:効率的な側面削りテクニック

側面削りに適した工具の選び方には、いくつかの重要な要素があります。まず、耐摩耗性や切れ味が要求されるので、適切なツールを選ぶことが重要です。加工するアルミニウムの種類や硬さによっても最適な工具が異なります。

次に、側面削りの際には適切な切削条件が必要です。適切な切れ味を維持するためには、適切な切削速度や切れ味を確保するための刃先形状が重要です。

さらに、工具の取り付け角度や切れ味の修正方法も重要です。正確な工具の取り付け角度や定期的な刃の交換により、効率的かつ品質の高い側面削り加工を実現できます。

これらのポイントを押さえることで、アルミニウムの側面削り加工をより効率的に行うことができます。

側面削りのための切削速度と送り速度の調整

アルミニウム加工において効率的な側面削りテクニックを実践するためには、切削速度と送り速度の調整が重要です。側面削りは、旋盤を使用してアルミニウムを削り取る加工方法の一つです。適切な切削速度と送り速度を設定することで、高品質な加工が可能となります。

切削速度は、旋盤の刃先が回転する速度を示します。アルミニウムの硬度や加工する部品の形状によって最適な切削速度が異なるため、適切な条件を見極めることが重要です。送り速度は、切削工具が加工物に対して進んでいく速度を示し、適切な送り速度を設定することで作業効率が向上します。

こうした切削速度と送り速度の調整を適切に行うことで、アルミニウム加工における側面削りの効率が向上し、高品質な加工が実現できます。

効率化を実現するための切削パス戦略

アルミニウム加工のポイント:効率的な側面削りテクニック

側面削りは、アルミニウムを効率的に加工する上で重要な技術です。このテクニックを最大限に活用するためには、適切な切削パス戦略が必要です。側面削りにおいては、最初に粗削りを行い、次に仕上げ削りを行うことで、スムーズな加工を実現できます。

切削パス戦略の一つとして、適切な切削速度や切削量を設定することが重要です。例えば、高速で切削することで加工時間を短縮し、生産性を向上させることができます。また、切削工具の選定や切削方向の最適化も効率的な側面削りには欠かせません。

これらのポイントを押さえることで、アルミニウム加工における側面削りの効率化が図れます。是非、工程全体を通じて最適な切削パスを検討し、高品質な加工を実現してください。

アルミ切削加工の効率化テクニックと秘訣

専門家が教える効率化のコツ

アルミニウム加工のポイント:効率的な側面削りテクニック

側面削りは、アルミニウムを加工する際に重要な技術です。このテクニックを使うことで、素早く正確に仕上げることができます。例えば、旋盤を使用してアルミニウムの部品を作る場合、側面削りは高い精度を実現するのに役立ちます。

側面削りの効率を上げるためには、適切な切削速度や切削深さを設定することが重要です。また、適切な切削工具を選ぶこともポイントです。例えば、PCDツールやカーバイドツールなどが良い選択肢となります。

側面削りのテクニックをマスターすることで、アルミニウム加工の効率を向上させることができます。正確な加工を実現し、高品質な部品を生産するために、側面削りのポイントを押さえて活用しましょう。

加工時間を短縮するためのアプローチ

アルミニウム加工において効率的な側面削りテクニックを活用するポイントについて考えてみましょう。側面削りは、加工時間を短縮し、作業効率を向上させる重要な工程です。例えば、旋盤を使用してアルミニウムを加工する際、適切な切削速度や切削量を設定することがポイントです。このような細かな調整が、品質の向上と生産性の向上につながります。さらに、適切な切削工具や冷却方法を選択することも重要です。例えば、適切な刃先形状や切削液の使用によって、側面削りの精度を高めることができます。効率的な側面削りテクニックを習得することで、アルミニウム加工の品質向上と生産性向上に繋がります。

長寿命な工具を使用するメリット

アルミニウム加工において効率的な側面削りテクニックを活用するポイントについて考えてみましょう。側面削りは、アルミニウム旋盤加工において重要な工程です。このテクニックを使うことで、素早く精密な加工が可能となります。

まず、側面削りを行う理由は、加工物の形状を整えることや仕上げを向上させることです。例えば、アルミニウム製の部品やワークピースを正確な形状に仕上げる場合には、側面削りが欠かせません。このように、側面削りは加工精度や仕上がりに大きく影響を与える重要な工程なのです。

具体的な例を挙げると、自動車産業で使用されるエンジン部品や航空機産業で必要とされる精密部品の製造において、側面削りは欠かせない技術となっています。そのため、アルミニウムの側面削り技術をマスターすることは、産業界で求められるスキルの一つと言えるでしょう。

以上のように、アルミニウム加工における側面削りテクニックは、精密加工や製造業において重要な役割を果たす技術であり、これらのポイントを押さえることで効率的な加工が可能となります。

側面切削で加工面精度を改善する方法

加工面精度を左右する要因

アルミニウム加工において、加工面の精度を左右する要因はさまざまです。側面削りテクニックを効率的に行うためには、まずは適切な工具の選択が重要です。硬度や耐摩耗性に優れた適切な切削工具を使用することで、精度の高い加工が可能となります。

さらに、適切な切削速度と切削量を設定することも重要です。過剰な切削速度や切削量は加工面に歪みや傷を生じさせる恐れがあります。したがって、適正な条件を設定して加工を行うことがポイントです。

例えば、加工時に冷却液を使用することで過熱を防ぎ、加工面の品質を保つことができます。これらのポイントを押さえることで、効率的かつ精度の高い側面削り加工が可能となります。

精度向上のための切削技術

アルミニウム加工において効率的な側面削りテクニックを実践するポイントは、精度向上に大きく関わります。側面削りは、アルミニウムの旋盤加工において重要な工程であり、正確な切削技術を活用することが重要です。

まず、切削工具の選定がポイントです。適切な切削工具を選ぶことで、加工効率を向上させることが可能です。さらに、加工条件の調整も重要であり、適切な切削速度や切削量を設定することで、アルミニウムの側面削りを効果的に行うことができます。

具体例として、適切な刃先形状や冷却方法を選択することで、加工品質の向上を図ることができます。これらの工夫を実践することで、アルミニウム加工における側面削りの精度を向上させることができます。

仕上げ加工における精度管理

アルミニウム加工における側面削りは重要な工程です。この技術の効率的なポイントを押さえることで、加工精度や生産性が向上します。アルミニウムは軽量で耐食性に優れた素材であり、旋盤において側面削りを行う際には、適切な工具の選択や切削条件の調整が必要です。

例えば、適切な切削速度や切削深さを設定することで、加工精度を高めることができます。さらに、適切なクーリングシステムを導入することで加工中の熱を効果的に制御し、加工品質を向上させることができます。

これらのポイントを押さえることで、アルミニウム加工における側面削りの効率性と品質管理を向上させることができます。その結果、製品の完成度や競争力を高めることができるでしょう。

アルミニウム加工におけるトラブルシューティング

よくある加工問題とその解決策

アルミニウム加工において、側面削りは重要な工程の一つです。効率的な側面削りテクニックを用いることで、素早く正確に加工を行うことが可能となります。例えば、旋盤を使用してアルミニウムの側面を削る際には、適切な切削速度や刃先の角度を設定することがポイントです。これにより、面取りや表面仕上げにも影響を与えます。

また、加工の際にはクーリングシステムを適切に利用することも重要です。アルミニウムは加工時に熱を持ちやすいため、適切な冷却を行うことで加工精度を保ちながら効率的に作業を進めることができます。

これらのポイントを押さえることで、アルミニウム加工において効率的かつ高品質な側面削りを実現することができます。

加工不良を防ぐためのチェックリスト

アルミニウム加工において効率的な側面削りテクニックを実践するためのポイントをご紹介します。側面削りは旋盤作業において重要な工程であり、正確な加工が求められます。まず、適切な切削速度や切削量を設定することが重要です。これにより加工品質を向上させることができます。また、適切な切削油の使用や工具の定期的なメンテナンスも忘れてはいけません。これらのポイントを守ることで、効率的な側面削りが可能となります。例えば、アルミニウム製の部品を高精度で加工する際に、これらのテクニックを活用することで加工精度を向上させることができます。大切なのは、適切な設定とメンテナンスを行いながら、効率的な加工を実現することです。

効率的な加工フローの構築方法

アルミニウム加工における効率的な側面削りテクニックについて考えてみましょう。側面削りは、アルミニウム旋盤加工において重要なステップです。この技術を効果的に行うためには、いくつかのポイントに注意する必要があります。

まず、効率的な削り加工を実現するためには、適切な工具の選択が欠かせません。切削工具の種類や材質を適切に選定し、適切な切削速度や切り込み量を設定することが重要です。さらに、適切な冷却液を使用することで加工精度を高めることができます。

例えば、アルミニウム合金の側面削り加工において、適切な刃先半径と刃数を持つカッターを使用することで、滑らかな仕上がりを実現することができます。効率的な加工フローを構築することで、作業効率を向上させることができ、高品質な加工品を生産することが可能となります。

アルミニウム加工のための最新技術とトレンド

革新的な切削技術の紹介

アルミニウム加工において効率的な側面削りテクニックを紹介します。アルミニウムは軽量で頑丈な素材として幅広い産業で使用されています。側面削りは、平らな面を作る際に重要な技術です。旋盤を使用することで、精密な加工が可能となります。

この技術の重要なポイントは、適切な刃物の選択と適切な切削速度です。適切な刃物を選ぶことで寿命を延ばし、品質の向上につながります。また、適切な切削速度を保つことで加工効率が向上し、作業時間を短縮することができます。

例えば、航空機の部品製造において、アルミニウムの側面削り技術は重要な役割を果たしています。素材の特性を理解し、適切な技術を活用することで高品質な部品が製造できます。効率的な側面削りテクニックをマスターすることで、製造業における競争力を強化することができます。

業界における新しい加工方法

アルミニウム加工のポイント:効率的な側面削りテクニック

アルミニウムの旋盤加工において、側面削りは重要なテクニックの一つです。側面削りを行うことで、アルミニウムを効率的に形作ることができます。例えば、アルミニウムの円筒形状を作る際には、側面削りを使用して円筒の外側を加工することが可能です。このように、側面削りは加工の精度と効率を向上させる役割を果たします。

アルミニウムの加工において、側面削りは素材の特性や加工する形状に合わせて適切な方法を選択することが重要です。適切な側面削りテクニックを用いることで、高品質なアルミニウム加工が可能となります。是非、効率的な側面削りテクニックを活用して、アルミニウム加工の技術を向上させてみてください。

持続可能な加工技術の展望

アルミニウム加工のポイント:効率的な側面削りテクニック

アルミニウムの旋盤加工において側面削りは重要な工程です。側面削りは素材を削る際に側面を加工する技術であり、効率的な加工を実現します。例えば、アルミニウム製の部品を製造する際、適切な側面削りテクニックを使うことで、素材の無駄を最小限に抑えることができます。これにより、生産性が向上し、コスト削減にもつながります。

もう一つのポイントは、適切な切削条件の設定です。切削速度や切りくず排出などのパラメータを適切に調整することで、側面削りの品質を向上させることができます。このような工程での細かな配慮が、アルミニウム加工の品質向上につながります。

効率的な側面削りテクニックをマスターすることで、アルミニウム加工の品質向上と生産性向上が期待できます。

まとめ

アルミニウム加工において、側面削りは重要な工程です。効率的な加工を行うためには、適切な旋盤と切削工具が必要です。加工時には適切な切り込み量と回転速度を設定することが重要です。また、切削油の利用や切削部の冷却にも注意を払うことで、加工精度を高めることができます。アルミニウムの特性を理解し、適切なテクニックを駆使することで、効率的な側面削りが可能となります。

アルミニウムを旋盤で加工する際のタップ作業のコツと注意点

アルミニウムの加工方法は、製造業や DIY プロジェクトにおいて重要なスキルです。特に旋盤を使用してアルミニウムを加工する際、タップ作業は非常に重要です。正しいタップ作業は、作業の効率性や品質に直結します。本記事では、アルミニウムを旋盤で加工する際のタップ作業のコツと注意点について探求していきます。アルミニウムの特性や旋盤の使い方、タップ作業の手順など、初心者から上級者まで役立つ情報をまとめています。アルミニウム加工におけるタップ作業の重要性を理解し、スキルアップを目指す方々にとって、貴重な知識となるでしょう。

アルミニウム旋盤加工の基本

アルミニウムの物性と加工の利点

アルミニウムの物性と加工の利点

アルミニウムは軽量で耐食性に優れ、熱や電気をよく伝導する特性を持っています。これらの特性から、様々な産業で幅広く使用されています。アルミニウムの旋盤加工において、タップ作業は重要な工程です。旋盤加工におけるタップ作業のコツと注意点を紹介します。

まず、正しいタップの選択が重要です。適切なタップを選ぶことで、作業効率が向上し、加工精度も向上します。また、適切な切削速度や切削深さを設定することも必要です。

例えば、アルミニウムの旋盤加工において、適切な冷却液の使用やタップ先端の状態を定期的に確認することが重要です。これらのポイントに留意することで、効果的にアルミニウムを加工することができます。

旋盤加工とは

アルミニウムを旋盤で加工する際のタップ作業のコツと注意点

旋盤加工とは、金属を回転させながら切削する工程のことです。アルミニウムは軽量で加工しやすい金属ですが、タップ作業には注意が必要です。タップ作業とは、ねじを切る作業であり、正確さが求められます。

まず、タップを使用する際には、適切な切削油を使用して適切な速度で作業を行うことが重要です。また、タップの先端を正確に位置させることで、きれいなねじを切ることができます。

例えば、アルミニウム製の部品を作る際に、タップ作業を丁寧に行うことで、精密な仕上がりを実現することができます。このように、タップ作業は技術と注意が必要な工程ですが、正確に行うことで品質の向上につながります。

アルミニウム旋盤加工の流れ

アルミニウムを旋盤で加工する際の重要な工程の一つに、タップ作業があります。この作業は、加工したいアルミニウムの部品にねじを切るために行われます。タップ作業を成功させるためには、いくつかのポイントに注意する必要があります。

まず、適切なタップを選ぶことが重要です。アルミニウムの特性を考慮し、適切な素材や形状のタップを選定します。次に、適切な回転数や切削速度を設定することも大切です。適切なスピードで作業を行うことで、きれいなねじ穴を作ることができます。

さらに、作業中には適度な圧力をかけることも大切です。過度の力を加えると、アルミニウムが変形してしまう可能性があります。最後に、作業後にはしっかりと清掃を行い、素材の残留物を取り除くことも忘れてはいけません。

これらのポイントに気をつけることで、アルミニウムの旋盤加工におけるタップ作業をスムーズに行うことができます。

アルミ合金の種類とその特性

一般的なアルミ合金の種類

アルミニウムを旋盤で加工する際に重要な作業の一つが、タップ作業です。タップ作業は、ねじを切る作業であり、正確に行わなければなりません。まず、タップ作業を行う際には、適切なスピードと適切な切削油を使用することが重要です。高速すぎたり、遅すぎたりすると、アルミニウムの加工品質に悪影響を及ぼす可能性があります。

さらに、タップ作業では、正確な切削深さと適切な作業角度も重要です。これらを適切に調整することで、きれいなねじ穴を作ることができます。例えば、アルミニウム合金の中でも、特に硬度の高い種類では、切削深さや作業角度に気を配る必要があります。

タップ作業は、アルミニウムを正確に加工するために不可欠な作業の一つです。適切な手順と注意を払うことで、スムーズな加工が可能となります。

各合金の加工性と用途

アルミニウムを旋盤で加工する際のタップ作業のコツと注意点

アルミニウムは軽量で耐食性が高く、多くの産業で広く使用されています。アルミニウムを旋盤で加工する際、タップ作業は非常に重要です。タップ作業が適切でないと、加工精度や作業効率が低下します。

そのため、タップ作業を行う際には、適切な切削油を用いて適度な加工速度で作業を行うことが重要です。また、適切なタップの種類を選び、適切な切削量を調整することもポイントです。さらに、加工中には振動を最小限に抑えるように注意し、加工面の品質を確保しましょう。

タップ作業を丁寧に行うことで、アルミニウムの旋盤加工は効果的に行うことができます。注意点を押さえつつ、確実な加工を心掛けましょう。

アルミ合金選定のポイント

アルミニウムを旋盤で加工する際のタップ作業のコツと注意点

アルミニウムを旋盤で加工する際には、タップ作業が重要です。タップ作業を成功させるためには、いくつかのポイントと注意点を押さえておく必要があります。

まず、タップを使用する際には、適切な切削油を使用することが重要です。これにより、摩擦が軽減され、正確な加工が可能となります。さらに、タップの刃先を定期的に点検し、研磨しておくことも大切です。

また、タップ作業の際には適切な回転数や加工速度を設定することも忘れてはいけません。適切な条件下で作業を行うことで、効率的に加工が行えます。

これらのポイントと注意点を守りながらタップ作業を行うことで、より品質の高いアルミニウム加工が可能となります。

タップ作業の基礎知識

タップとは

アルミニウムを旋盤で加工する際に重要な作業の一つが、タップ作業です。タップとは、ねじを切る工具のことで、金属を加工する際に不可欠な役割を果たします。アルミニウムは軽量でありながら強度があり、様々な産業で使用されています。旋盤による加工において、タップ作業を確実に行うことで、精密な部品や製品を製造することが可能となります。

タップ作業を行う際に注意すべきポイントは、正確な位置に設定することや、適切な切削速度と切削油を使うことです。また、タップを使う前に適切な穴を開けることも重要です。これらの工程を丁寧に行うことで、アルミニウムの加工品質を向上させることができます。アルミニウム加工においてタップ作業のコツと注意点を押さえることで、より効率的に製品を生産することができるでしょう。

タップの種類と特徴

アルミニウムを旋盤で加工する際に重要なのが、タップ作業です。タップとは、ねじを切るための工具であり、正確な作業が求められます。アルミニウムは加工が難しい素材の一つですが、適切なタップを使うことで効率よく加工することが可能です。

タップの種類には、先端形状やねじの形状によって異なる特徴があります。例えば、スパイラルフルートタップはチップの排出がスムーズで、切削抵抗が少ないため、アルミニウムのような加工が難しい材料に向いています。逆に、スパイラルポイントタップは切削力が集中するため、硬い材料に適しています。

タップ作業では、適切なタップを選ぶことが重要です。素材や加工する部品によって最適なタップが異なるので、タップの特徴を理解し、正確な加工を心掛けることがポイントです。

タップ作業の前準備

アルミニウムを旋盤で加工する際のタップ作業の前準備には、いくつかのポイントがあります。まず、正しいタップを選ぶことが重要です。適切なサイズや形状のタップを選ぶことで、作業効率が向上し、素材へのダメージを最小限に抑えることができます。

さらに、適切な切削油や冷却液を用意しておくことも大切です。これにより作業中の摩擦熱を抑え、タップや加工面の劣化を防ぐことができます。

例えば、アルミニウムの場合、切削油を使用すると加工時のスムーズさが向上し、加工面の仕上がりも良くなります。加工中には適宜切削油を塗布することで、より効果的な加工が可能となります。

これらのポイントを抑えてタップ作業の前準備をしっかりと行うことで、より効率的かつ安全な加工作業を行うことができます。

アルミニウム旋盤でのタップ加工のコツ

正しいタップ選択

アルミニウムを旋盤で加工する際のタップ作業のコツと注意点

正しいタップ選択は、アルミニウムを旋盤で加工する際に重要です。適切なタップを選ぶことで、作業効率が向上し、加工精度を高めることができます。

タップ選択の理由は、アルミニウムの特性を理解し、適切な刃先形状やコーティングを選択することが必要です。例えば、アルミニウムは柔らかい金属であるため、適切な刃先形状(スパイラルフルートやポイントタップ)を選ぶことで、加工時の振動や切削抵抗を軽減できます。

具体例として、耐摩耗性や耐摩耗性の高いコーティングが施されたタップを選ぶことで、タップ寿命を延ばし、加工品質を向上させることができます。

以上が、アルミニウムを旋盤で加工する際のタップ作業でのコツと注意点です。適切なタップ選択は、作業効率や加工品質向上につながる重要なポイントです。

旋盤設定とタップ作業の同期

アルミニウムを旋盤で加工する際に、タップ作業が重要です。タップ作業は、ねじを切る作業であり、正確な作業が必要です。まず、旋盤の設定を適切に行ってからタップ作業に入ることが重要です。旋盤の回転速度や進行速度を確認し、作業を開始しましょう。

タップ作業中は、力を均等にかけることが必要です。一定の圧力を保ちながら作業を進めることで、ねじを正確に切ることができます。例えば、アルミニウムは柔らかい素材なので、過剰な力を加えるとねじが歪んでしまう可能性があります。

最後に、タップ作業が終了したら、丁寧にクリーニングを行い、余計なチップや切削油を取り除きましょう。これにより、次回のタップ作業に支障が出ないようにすることができます。アルミニウムの旋盤加工において、タップ作業の正確さと丁寧さが良い仕上がりにつながります。

潤滑剤の選定と使用法

アルミニウムを旋盤で加工する際に重要な要素の一つが、タップ作業です。タップ作業は、加工精度や耐久性に大きく影響します。そのため、正しいタップの選定と適切な使用法が重要です。アルミニウムは柔らかい金属で、切削時に熱が発生しやすいため、適切な潤滑剤を使用することが必要です。選定する際にはアルミニウムに適した潤滑剤を選びましょう。例えば、液体タップ用の専用潤滑剤やオイルが良い選択肢です。また、タップ作業中には潤滑剤を定期的に補充することも忘れないようにしましょう。これにより、加工精度が向上し、タップの寿命も延びます。適切な潤滑剤の選定と使用法を守ることで、アルミニウムの旋盤加工がスムーズに行えます。

アルミ切削加工のポイント

切削速度の調整

アルミニウムを旋盤で加工する際の重要なポイントは、タップ作業における切削速度の調整です。アルミニウムは柔らかい材料なので、切削速度を適切に設定することが加工品質を向上させるポイントとなります。高速すぎると切削面が荒れたり、逆に低速だと加工が遅くなります。そのため、適切な切削速度を見極めることが重要です。

例えば、手持ちのアルミニウム材料を旋盤で加工する際に、切削速度を高めすぎると刃がすぐに摩耗し、耐久性が低下します。逆に、低い切削速度では作業効率が損なわれるため、ベストな設定を見つけることが必要です。正確な切削速度の調整は、加工効率や最終製品の品質向上につながります。

切削工具の選択

アルミニウムを旋盤で加工する際のタップ作業のコツと注意点

旋盤でアルミニウムを加工する際、タップ作業は重要な工程です。まず、タップを選ぶ際には、硬度と刃の角度に注目しましょう。適切な硬度であることや正しい角度を持つタップを選ぶことが重要です。さらに、適切な切れ味を保つために、適切な冷却液を使用することも忘れないでください。

例えば、アルミニウム合金を旋盤で切削する際に、適切なタップを使用しないと加工精度が低下し、材料が傷つく可能性があります。したがって、正しいタップを選んで作業を行うことが、品質の向上や効率的な加工を実現するポイントです。注意深く作業を行い、最良の成果を得るために工夫してください。

加工温度の管理

アルミニウムを旋盤で加工する際に重要なのが、タップ作業時の温度管理です。アルミニウムは熱に敏感な素材であり、適切な温度管理が必要です。過度な熱によって加工精度が損なわれたり、素材自体が損傷を受けたりする可能性があります。

そのため、タップ作業を行う際には、加工温度を適切に管理することが重要です。例えば、冷却液を使用することで過熱を防ぎ、スムーズな加工作業を行うことができます。

加工温度の管理を怠ると、アルミニウムの加工品質が低下し、作業効率も悪化します。タップ作業をより効果的に行うために、加工温度の適切な管理を心がけましょう。

アルミ加工の難しさとその克服

アルミ加工時の一般的な問題点

アルミ加工時の一般的な問題点には、加工過程で発生する切削チップや切屑の処理が挙げられます。これらは作業現場の清掃や安全面でのリスクを引き起こす可能性があります。そのため、旋盤を使用する際にはタップ作業が重要となります。タップ作業は、ねじ穴を作成する際に使用され、正確なねじ加工を行うための工程です。

タップ作業を行う際には、適切な速度や圧力を使用して、アルミニウムの材質特性に合った適切な加工を心掛けることが大切です。例えば、過度な圧力や速度をかけると加工精度が低下し、加工面の仕上がりに影響を及ぼす可能性があります。そのため、作業時には慎重かつ正確な作業を心がけることが重要です。これらのポイントに留意することで、効率的かつ安全なアルミ加工作業を行うことができます。

バリ取りと仕上げのテクニック

アルミニウムを旋盤で加工する際のタップ作業のコツと注意点

旋盤でアルミニウムを加工する際に重要なのは、タップ作業のテクニックと注意点です。まず、タップ作業をする際には、正確な加工を行うために十分な精度が求められます。タップが正確に加工されていない場合、部品の精度が低下し、機能性や耐久性に問題が生じる可能性があります。

タップ作業を行う際のコツとして、適切な工具と適正な速度で作業を行うことが挙げられます。また、適切な冷却剤を使用して過熱を防ぐことも重要です。例えば、アルミニウムは熱に敏感な素材であるため、適切な冷却を行わないと加工精度が低下します。

これらのポイントに注意しながら、タップ作業を丁寧に行うことで、アルミニウムを旋盤で効果的に加工することができます。しっかりとしたテクニックと適切な注意を払うことで、高品質な加工物を生み出すことが可能となります。

精度を保つための注意点

アルミニウムを旋盤で加工する際に重要なのは、タップ作業の際に精度を保つことです。アルミニウムは柔らかい金属であり、タップ加工において特に注意が必要です。なぜなら、アルミニウムは加工中に熱を持ちやすく、加工精度が損なわれる可能性があるからです。そのため、適切な冷却液の使用や適切な回転数の設定が重要です。

冷却液はアルミニウムを冷やし、加工時の熱を逃がす役割があります。適切な冷却液を使用することで、加工精度を保ちながら作業を効率的に行うことができます。また、適切な回転数の設定も重要です。高すぎる回転数はアルミニウムを過度に加熱し、加工精度を損なう恐れがあります。

以上のポイントに留意することで、アルミニウムを旋盤で加工する際のタップ作業を効果的に行うことができます。

アルミ旋盤加工の特徴とその活用

アルミ旋盤加工の精密性

アルミニウムを旋盤で加工する際のタップ作業のコツと注意点

アルミ旋盤加工の精密性は重要です。アルミニウムは軽量で加工しやすい素材ですが、タップ作業に注意が必要です。なぜなら、アルミニウムは柔らかい金属であり、作業中に歪みや破損が起こりやすいからです。

まず、タップ作業を行う際には適切な切削速度と刃先を選択することが重要です。旋盤の回転数や進給速度を正確に設定し、適切なタップを使用することで、アルミニウムを綺麗に加工することができます。

例えば、タップ作業中に過剰な力を加えると、アルミニウムが削れ過ぎてしまい、精度が損なわれる可能性があります。したがって、正確な力の調整や作業中の注意が必要です。

アルミ旋盤加工を行う際には、これらのコツと注意点を守りながら作業を行うことで、精密な加工が可能となります。

大量生産とカスタム生産のバランス

アルミニウムを旋盤で加工する際のタップ作業のコツと注意点

タップ作業は、アルミニウムを旋盤で加工する際に重要な工程です。タップ作業のコツは、正確な位置に穴を開けることです。アルミニウムはやわらかい金属であるため、正しい工具と適切な圧力を使うことが大切です。タップ作業を行う際には、適切な冷却液を使用して過熱を防ぐことも重要です。

また、注意点として、タップ作業中に過剰な力を加えるとアルミニウムが変形する可能性があります。これによって加工精度が損なわれることがありますので、適度な力を加えるようにしてください。正確な穴の開け方と適度な力の調整がタップ作業の成功の鍵となります。

アルミ旋盤加工の応用分野

アルミ旋盤加工は、様々な産業分野で幅広く活用されています。自動車産業では、エンジン部品や車体部品の加工に使用されることが一般的です。また航空宇宙産業では、軽量で耐久性のあるアルミ部品が求められるため、航空機部品の制作にも活用されています。さらに、電子機器産業においても、アルミケースやヒートシンクなどの部品加工に利用されることがあります。

アルミ旋盤加工の特徴は、軽くて加工しやすい素材であるため、精密な加工が可能であり、耐久性や熱伝導性にも優れています。このため、さまざまな産業分野で幅広い用途に活かされています。アルミ加工の需要は今後も増加することが予想されるので、タップ作業を含めた加工技術の習得は重要です。

タップ作業時の注意点とトラブルシューティング

タップ折れの原因と対策

アルミニウムを旋盤で加工する際に、タップ作業でタップが折れる原因を理解することが重要です。タップが折れる主な原因は、過剰な負荷や不適切な刃先角です。タップ作業時には、適切な刃先角を確保し、加工速度や切削油の使用に注意することが大切です。

例えば、アルミニウムの場合、適切な刃先角を保って正確な加工を行うことが必要です。また、適切な加工速度を守り、切削油を使って冷却しながら作業を行うことで、タップの寿命を延ばすことができます。

以上のポイントを押さえることで、アルミニウムを旋盤で加工する際のタップ作業を効果的に行うことができ、生産性が向上するでしょう。

ねじ山の精度を左右する要因

アルミニウムを旋盤で加工する際のタップ作業のコツと注意点

アルミニウムの旋盤加工において、タップ作業は非常に重要です。タップ作業を行う際には、いくつかのポイントに注意する必要があります。

まず、タップ作業を行う際には、適切な切削油を使用することが重要です。切削油は潤滑剤として機能し、切削時の摩擦を減らし、作業効率を向上させます。

また、タップ作業では適切な速度と圧力を保つことも重要です。速度が速すぎるとタップが折れる可能性があり、逆に遅すぎると加工がうまくいかないことがあります。

最後に、タップ作業後は加工面をきれいに拭き取り、チップや切屑を取り除くことも大切です。これにより、次回の作業時に問題が起こる可能性を軽減することができます。

これらのポイントに注意しながらタップ作業を行うことで、アルミニウムの旋盤加工がスムーズに行え、品質の高い加工が可能となります。

加工トラブルの予防と対応

アルミニウムを旋盤で加工する際の重要なポイントは、タップ作業にあります。タップ作業は、ねじを切る作業であり、正確に行うことが加工の品質に直結します。まず、タップ作業の際には正しい切削油を使用することが重要です。適切な切削油を使うことで、切削粉の排出がスムーズに行われ、加工時の摩耗や熱の発生を抑えることができます。

また、タップ作業においては適切な切削速度と切り込み量も大切です。適切な速度や切り込み量で作業することで、ねじ山の精度を高めることができます。加工途中でのタップの詰まりやねじ山の歪みを防ぐためにも、この点に留意することが重要です。

したがって、アルミニウムを旋盤で加工する際には、タップ作業に注意を払い、正確な技術と適切な材料を用いることで、品質の高い加工が可能となります。

アルミ旋盤加工の未来と技術進化

新しいアルミ加工技術の展望

アルミニウムの旋盤加工において、タップ作業は非常に重要です。タップ作業を成功させるコツと注意点を紹介します。まず、正しい刃先形状とスピードを選択することがポイントです。アルミニウムは柔らかい素材なので、高速回転での切削が効果的です。しかし、速すぎると刃が摩耗しやすくなるため、適切なスピードを見極めることが必要です。

さらに、適切な切削油を使用することも重要です。切削時に十分な潤滑を確保することで、刃先の摩耗を軽減し、作業効率を向上させることができます。

このように、正確な刃先形状と適切なスピード、そして適切な切削油の選択がタップ作業において成功の鍵となります。これらのポイントを押さえて、効率的かつ精密なアルミニウム加工を行いましょう。

環境に優しい加工方法の開発

アルミニウムを旋盤で加工する際のタップ作業のコツと注意点

アルミニウムを旋盤で加工する際、タップ作業は重要です。タップ作業をスムーズに行うためには、いくつかのポイントに注意する必要があります。

まず、タップを使用する際には、正しいスピードと適切な圧力をかけることが大切です。適切なスピードでタップを回転させ、過度な圧力をかけないようにすることで、アルミニウムの加工がより精密に行えます。

さらに、タップ作業を行う際には、適切な冷却液を使用することも重要です。冷却液を使用することで、加工時の摩擦熱を抑え、アルミニウムの変形や損傷を防ぐことができます。

これらのポイントに注意しながらタップ作業を行うことで、アルミニウムを旋盤で効果的に加工することができます。

自動化と効率化の最新トレンド

アルミニウムの旋盤加工において、タップ作業が重要なポイントとなります。タップ作業は、加工したい部品にねじ穴を作る作業であり、正確に行うことが品質を保つために不可欠です。タップ作業を成功させるためには、まず十分な研究と正しい技術を持つことが重要です。適切な切削速度や油剤の使用、正確なねじ山の加工などが求められます。

例えば、アルミニウムの旋盤加工において、タップ作業を行う際には、適切な進み量や回転数を守ることが必要です。また、タップが詰まらないように作業中は適度な切りくずの除去を行う必要があります。これらのポイントを押さえることで、効率的で品質の高い加工が可能となります。適切な技術と注意を払うことで、アルミニウムの旋盤加工におけるタップ作業を成功させることができます。

まとめ

アルミニウムを旋盤で加工する際には、タップ作業について注意が必要です。アルミニウムは柔らかい素材のため、適切な工具とテクニックが必要となります。また、適切な冷却剤の使用や適切な速度と切削量の調整が重要です。これらのポイントを押さえれば、より質の高い加工が可能となります。

アルミニウム加工必見!旋盤での内径加工テクニックとコツ

アルミニウム加工において、内径加工は重要な工程です。しかし、そのテクニックやコツを知らないと、うまく加工することが難しいかもしれません。本記事では、「アルミニウム加工必見!旋盤での内径加工テクニックとコツ」と題し、内径加工に焦点を当てて解説します。

旋盤作業は、専門知識と技術が必要な作業であり、特に内径加工はさらに緻密な操作が求められます。この記事では、初心者から上級者まで、幅広い読者層が理解できるように、具体的なテクニックや実践的なコツを分かりやすく紹介しています。

アルミニウム加工における内径加工のポイントや注意点、効率的な手法など、これからアルミニウム加工を行う方々に役立つ情報が満載です。さあ、旋盤作業で内径加工を行う際のノウハウを身につけ、より高度な加工技術を磨きましょう。

アルミニウム旋盤加工の基礎知識

アルミニウムとは:特性と加工の利点

アルミニウムは軽量で丈夫な金属で、様々な産業で広く利用されています。この特性から、加工の際にも優れた利点を持っています。例えば、旋盤を使用した内径加工では、アルミニウムの柔らかさと耐久性が活かされます。内径加工のテクニックとして、適切な切削速度や切削深さを工夫することで、精密な加工が可能となります。さらに、加工前に材料をしっかりと固定することや適切な切削工具を選択することも重要です。

日本の製造業では、アルミニウム製品の需要が高まっており、内径加工の技術はますます重要性を増しています。アルミニウム加工においては、内径加工を効果的に行うことで、製品の品質向上や生産効率の向上が期待できます。アルミニウム加工における内径加工のテクニックとコツを熟知することで、製造業における競争力強化につながることでしょう。

旋盤加工の原理とアルミニウムへの適用

アルミニウム加工において旋盤がどのように役立つのかを理解するためには、旋盤加工の原理とアルミニウムへの適用について知識を深めることが重要です。旋盤は、素材を回転させながら切削加工を行う機械であり、精密な内径加工に適しています。例えば、アルミニウム製のパーツや部品を作成する際、旋盤を使用することで内径を正確に加工することが可能となります。このように、旋盤加工はアルミニウム素材にとって効率的で精密な加工手法と言えます。内径加工では、適切な切削速度や刃具の選択が重要です。これらのテクニックとコツをマスターすることで、より品質の高いアルミニウム製品を生産することができます。

アルミ加工の難易度と一般的な問題点

アルミニウムの加工は難易度が高く、特に旋盤での内径加工は技術とコツが必要です。内径加工では、切削速度や刃先形状、冷却方法など細かい設定が重要です。さらに、アルミニウムは柔らかく、加工中に刃先が詰まりやすいという一般的な問題点があります。そのため、適切な工具や冷却液の使用が欠かせません。

例えば、旋盤で直径30mmのアルミニウムの内径を加工する際、切削速度を適切に設定し、刃先が適切な形状を保つように注意する必要があります。冷却液を使って過熱を防ぎ、スムーズな加工を目指します。

結論として、アルミニウムの旋盤での内径加工は緻密な設定と経験が必要ですが、適切なテクニックとコツを身につければ高品質な加工が可能です。

適切な旋盤加工工場の選び方

工場選定の基準:設備と技術力

アルミニウム加工において、旋盤を使用する内径加工は重要なテクニックです。内径加工とは、円筒形の穴を正確に加工する作業のことです。この加工を行う際には、素材や切削条件に適した刃物や工具を選定することがポイントです。また、切削速度や刃先の角度などの技術力も必要となります。例えば、適切な刃先の形状や冷却方法を使うことで、高精度な内径加工が可能となります。さらに、刃物の交換タイミングや切削力のコントロールも重要です。これらのテクニックとコツを身につけることで、アルミニウム加工における内径加工がスムーズに行えるようになります。アルミニウム加工の技術を向上させ、高品質な製品を生産するために、内径加工に関する知識と技術をしっかり身につけましょう。

アルミニウム加工に特化した工場の特徴

アルミニウム加工に特化した工場では、高度な技術と設備が特徴となります。旋盤を使用した内径加工では、素材に対する専門知識と正確な加工技術が求められます。例えば、微細な内径を正確に加工する際には、経験豊富な職人が計画的に切削を行うことが重要です。さらに、加工精度を高めるためには、最新の製造技術や測定機器を取り入れることも欠かせません。

工場がアルミニウム加工に特化することで、顧客のニーズに合った高品質な製品を提供できるだけでなく、効率的な生産プロセスを確立することが可能となります。その結果、市場競争力を向上させることができ、信頼性の高い製品を提供することができます。アルミニウム加工の工場は、最新の技術と丁寧な加工によって、多くの産業分野で重要な役割を果たしています。

信頼できる旋盤加工業者の見極め方

アルミニウムの旋盤加工において、内径加工のテクニックとコツをお伝えします。まず、内径加工の重要性は大きいです。例えば、正確な内径加工ができれば、部品の組み立てや機能性が向上し、品質が保証されます。信頼できる旋盤加工業者を見極めるポイントは、実績や技術力、納期の守り方などです。業者が過去にどんなプロジェクトを成功させてきたかを確認しましょう。また、内径加工に特化した技術を持っているかどうかも重要です。例えば、複雑な内径形状にも対応できるかどうかをチェックしましょう。最終的には、品質と納期を両立できる信頼できる業者を選ぶことがポイントです。

アルミ部品の旋盤加工における切削条件

切削速度の設定とその影響

アルミニウム加工において、旋盤を使用した内径加工は重要な技術です。内径加工を行う際には、切削速度の設定が影響を与えます。適切な切削速度を設定することで、作業効率を向上させることができます。例えば、適切な切削速度を設定すると、アルミニウムの内径加工がスムーズに行われ、高品質な加工面が得られます。逆に切削速度が低すぎると、加工時間が長くなったり、加工面の仕上がりが粗くなる可能性があります。そのため、切削速度の設定は加工品質や加工効率に大きな影響を与える要素と言えます。内径加工においては、適切な切削速度の設定に注意することが重要です。

送り速度と切り込み深さのバランス

アルミニウム加工において、旋盤を使った内径加工は重要なテクニックです。送り速度と切り込み深さのバランスを理解することがポイントです。適切な速度と深さで加工することで、作業効率が向上し、加工精度も高まります。例えば、高速で深く切り込むと加工時に振動が発生しやすくなり、加工面の粗さが増します。逆に速度が遅すぎると、加工時間が長くなりコストがかさむこともあります。送り速度と切り込み深さを適切に調整することで、効率的に内径加工を行うことができます。このバランスを掴むことで、アルミニウム加工における旋盤の活用がより効果的となるでしょう。

冷却液の使用とその効果

アルミニウム加工において、旋盤を使用した内径加工は重要です。内径加工は、精密な加工が必要な部品や製品を作る際に欠かせません。たとえば、自動車のエンジン部品や航空機の構造部品などが挙げられます。旋盤を使用することで、アルミニウムの内径を精密に加工し、高品質な製品を作ることが可能となります。

内径加工のコツは、正確な計測と設定、適切な切削速度や切削量の調整が挙げられます。これらの要素を適切にコントロールすることで、作業効率が向上し、加工精度が高まります。また、適切な冷却液の使用も重要です。冷却液が適切に供給されることで、加工時の摩擦や熱を抑え、作業環境を改善します。

アルミニウム加工において、旋盤を使用した内径加工は、製品の品質向上に不可欠な技術です。適切なテクニックとコツを身につけることで、効率的に内径加工を行い、優れた製品を生み出すことが可能となります。

アルミニウム加工の難しさとその対策

アルミニウムの物理的特性と加工上の課題

アルミニウムは軽量で耐食性に優れ、工業製品や建築材料として幅広く利用されています。しかし、加工する際にはいくつかの課題があります。例えば、アルミニウムは柔らかいため、切削時に振動や歪みが生じやすい特性があります。また、内径加工は特に精度が求められる作業であり、適切なテクニックとコツが必要です。

旋盤を使用した内径加工では、適切な切削速度や刃先の選定、適切な冷却方法などが重要です。例えば、スピンドル速度や切削深さを適切に設定することで、作業効率が向上し、加工精度も高まります。また、切削時には適切な冷却液を使用することで、切削刃の摩耗を抑えることができます。

以上のように、アルミニウムの内径加工においては、適切なテクニックとコツを身につけることが重要です。これにより、効率的で精密な加工が可能となり、製品の品質向上につながります。

切削工具の選択とアルミニウムへの適性

アルミニウム加工において、旋盤を使用した内径加工は重要なテクニックです。まず、なぜ内径加工が必要なのかについて考えてみましょう。例えば、自動車のエンジンブロックや航空機の部品など、様々な製品に内径加工が必要です。これは、精密な寸法や仕上げが求められるためです。

内径加工を成功させるためのコツは、適切な切削工具の選択です。アルミニウムは比較的柔らかい素材であるため、適切な刃先や刃先角度を選ぶことが重要です。また、適切な切削速度や切削量も考慮する必要があります。このように、正確な加工を行うためには、切削工具に注力することが欠かせません。

内径加工は製品の品質や性能に直結する重要な工程です。適切な切削工具を選択し、適正な加工条件で作業を行うことで、高精度な内径加工が実現されるのです。

加工精度を高めるための工夫

アルミニウム加工では、旋盤を使って内径加工を行う際には、加工精度を高めるための工夫が重要です。例えば、切削速度や切り込み量を適切に設定することが重要です。高速で切削すれば摩擦熱が発生しやすくなりますが、適切な速度設定であれば熱の影響を最小限に抑えられます。また、切り込み量を過剰に設定すると刃先の摩耗が進み、精度が落ちる可能性があります。

内径加工においては、適切な切削条件を設定することで加工精度を向上させることができます。加えて、切削液の適切な供給や刃先の定期的な交換などの点も見逃せません。これらの工夫を行うことで、アルミニウム加工における内径加工の技術向上が期待できます。

旋盤でのアルミニウム内径加工テクニック

内径加工の基本手順

アルミニウム加工において、旋盤を使用して内径加工を行う際の基本手順について解説します。内径加工は、部品の内部に精密な穴を加工することで、さまざまな産業で重要な役割を果たしています。

まず、内径加工を行う前に、適切な工具と切削条件を選定することが重要です。加工するアルミニウム合金や部品の形状に応じて、適切な切削速度や刃先数を選ぶことがポイントです。次に、旋盤を使用して部品を固定し、正確な位置に切削工具をセットします。

具体的な例を挙げると、アルミニウム製のボルトやナットなどの部品において、内径加工は非常に重要です。正確な内径を加工することで、部品同士の組み合わせがスムーズになり、製品の品質を向上させることができます。

内径加工は、アルミニウム加工において欠かせない工程であり、正確な加工技術と知識が求められます。工具の選定から加工条件の調整まで、丁寧に作業を行うことで、高精度な部品加工が可能となります。

工具の角度と形状の最適化

アルミニウム加工において、旋盤を使用した内径加工は重要なテクニックです。内径加工のコツを理解することで、効率的に作業を進めることができます。まず、工具の角度と形状を最適化することがポイントです。

内径加工では、工具の角度が加工精度に影響します。適切な角度を設定することで、正確な加工が可能となります。また、工具の形状も重要で、内径の形状に合った工具を選択することが必要です。例えば、円筒形状の内径では適した工具を使うことで効率的な加工が行えます。

このように、工具の角度と形状を最適化することで、アルミニウムの内径加工をスムーズに行うことができます。適切なテクニックを身につけて、効率的な加工を目指しましょう。

旋盤操作時のポイントとコツ

アルミニウム加工時に旋盤を使う際には、内径加工のテクニックとコツが重要です。まず、内径加工を行う理由は、精密な加工が可能であり、アルミニウムの部品を正確に作ることができるからです。例えば、精密機器や自動車部品など、さまざまな産業で重要な役割を果たしています。

内径加工の際に注意すべきポイントは、適切な切削速度や刃先の選択です。アルミニウムは柔らかい材料なので、適切な刃先を選択することで効率的に加工することができます。また、旋盤の操作に慣れることも大切です。正確な加工を行うためには、機械の使い方を熟知することが不可欠です。

以上が、アルミニウム加工における旋盤を使用した内径加工のポイントとコツです。しっかりと理解して、正確な加工を心がけましょう。

内径仕上げ加工時の切りくず対策

切りくずの発生原因とその影響

アルミニウム加工において、旋盤を使用した内径加工は重要です。内径加工は、精密な仕上がりが求められる部品製造において欠かせません。例えば、自動車や航空機部品など、高精度が要求される分野で活躍します。

内径加工のコツは、適切な切削条件と工具選定です。加工速度や切削深さなどの条件を適切に設定することで、精度の高い内径加工が可能となります。また、適切な切削油の使用や工具の定期的なメンテナンスも重要です。

これらのテクニックを習得することで、アルミニウム加工における内径加工の品質と効率が向上し、製品の競争力向上につながります。内径加工をマスターして、さらなる技術向上を目指しましょう。

切りくず除去のための旋盤設定

アルミニウム加工において重要なテクニックの一つが、旋盤を用いた内径加工です。旋盤を使用することで、精密な加工が可能となります。内径加工では、切りくずの適切な除去がポイントとなります。切りくずが残ってしまうと加工精度や仕上がりに影響を与えるため、設定を適切に行うことが必要です。

旋盤設定においては、切削速度や切削量、工具の選定などが重要です。例えば、適切な切削速度を選ぶことで切りくずが適切に除去され、きれいな仕上がりを得ることができます。工具の選定も重要であり、適切な工具を選んで使用することで効率的な加工が可能となります。

内径加工においては、これらのテクニックやコツを把握することで、高品質なアルミニウム加工が実現できます。しっかりとした設定と適切な工具選定を行い、内径加工を行うことで、満足のいく結果を得ることができるでしょう。

効果的な切りくず処理方法と安全対策

アルミニウム加工において重要なテクニックの一つに、旋盤での内径加工があります。内径加工は、精密な加工が必要な部品を作る際に欠かせない手法です。例えば、自動車のエンジン部品や航空機の部品などで活用されています。

内径加工の際には、正確な計測や工具の使い方が重要です。旋盤を使用する際には、加工する内径の寸法や形状に合わせて適切な工具を選ぶことがポイントです。加工の過程での測定や調整が正確に行われることで、高品質な部品を作ることができます。

このように、旋盤を使用した内径加工は、精密さと正確さが求められる重要な加工方法です。技術の向上と慎重な作業により、品質の高いアルミニウム部品を製造することが可能となります。

実践!アルミニウム内径加工のコツ

加工精度を上げるための工程管理

アルミニウム加工において、旋盤を使用した内径加工は重要です。内径加工の技術とコツを身につけることで、加工精度を向上させることが可能です。まず、内径加工のポイントは、適切な切削速度と切り込み量を設定することです。適切な加工条件を選定することで、作業効率が向上し、加工精度も高まります。

例えば、厚みの均一でないアルミニウムパイプを内径加工する際には、切削速度を適切に調整することが重要です。加工する素材や形状に合わせて最適な工具と加工方法を選択することで、内径加工をスムーズに行うことができます。

これらのテクニックを習得することで、アルミニウム加工における内径加工の精度を高め、効率的に作業を行うことができます。

トラブル発生時の対応策

アルミニウムの加工において、旋盤を使用する際の内径加工は重要です。なぜなら、内径加工は製品の精度や品質に直結するからです。具体的な理由として、内径加工を適切に行わないと、部品同士の組み合わせに問題が生じたり、機械全体の性能が低下する可能性があります。

例えば、正確な内径加工を行わないと、軸との合わせがうまくいかず、機械全体の回転バランスが崩れることがあります。これは製品の正確な動作を阻害する可能性があります。

したがって、アルミニウム加工において内径加工はテクニックとコツを熟知することが重要です。適切な内径加工を行うことで製品の品質や耐久性を確保し、顧客満足度を向上させることができます。

経験を活かした連続加工の効率化

アルミニウム加工において、旋盤を使用した内径加工は非常に重要です。正確な内径加工を行うためには、効率的な連続加工が欠かせません。例えば、同一の内径を複数のアルミニウム製品で加工する際に、連続して同じ設定を使用することで作業効率が向上します。

内径加工の際には、切削工具の選定や加工速度の適切な設定が重要です。適切な刃先形状や刃先材質を選択することで、アルミニウムの特性を最大限に活かすことができます。加工速度も適切に設定することで、加工精度や作業効率を向上させることができます。

このように、経験を活かした連続加工の効率化がアルミニウム加工において重要であり、正確な内径加工を行うためのコツとして活用されています。

アルミニウム旋盤加工の事例紹介

成功事例:品質と効率を高めた加工法

アルミニウムの加工において、内径加工は重要なテクニックです。旋盤を使用する際には、効率的かつ正確に加工するためのコツがあります。まず、適切な切削速度や切削量を設定することがポイントです。これにより、アルミニウムを効果的に削ることが可能となります。さらに、適切な切削油を使うことで切削時の摩擦を減らし、加工精度を向上させることができます。内径加工の成功事例として、例えば軽量で耐久性がある部品や精密機器の製造において活用されています。アルミニウム加工において旋盤を使う際は、これらのテクニックとコツを押さえて効率的に内径加工を行い、品質と効率を高めることが重要です。

失敗事例:一般的なトラブルとその教訓

アルミニウム加工必見!旋盤での内径加工テクニックとコツ

アルミニウム加工において、旋盤を使った内径加工は重要な工程です。内径加工には、正確な技術と手順が必要となります。例えば、適切な切削速度や刃先の角度を適切に設定することで、きめ細やかで精密な内径加工が可能となります。

さらに、内径加工の際には適切な冷却液の使用も重要です。適切な冷却液を用いることで、加工時の摩擦熱を抑え、加工精度を向上させることができます。

したがって、アルミニウム加工において内径加工を行う際には、適切な技術や手順、それに加えて冷却液の適切な使用がポイントとなります。これらの要素をしっかり押さえることで、効率的かつ精密な内径加工を実現することができるでしょう。

加工のノウハウ共有と技術革新の重要性

アルミニウム加工において、旋盤を使用した内径加工は重要なテクニックです。内径加工は、精密な加工が求められる部品製造において欠かせません。例えば、航空機や自動車部品など、さまざまな産業で使用される重要な工程です。

内径加工のコツは、正確な測定と計画が重要です。加工前にしっかりと設計を行い、必要な寸法や仕上がりを明確にします。加工中は、適切な切削速度や切削深さを確保しながら、作業を丁寧に行うことがポイントです。

さらに、加工精度を高めるために、適切な工具や材料を選ぶことも重要です。このように、内径加工には細かな技術が必要ですが、正確に行うことで高品質な部品が製造できます。アルミニウム加工において内径加工をマスターすることは、製造業界で重要なスキルとなります。

まとめ

アルミニウム加工において、内径加工は重要な要素です。旋盤を使用する際には、適切なテクニックとコツが必要です。内径加工に際しては、適切な切削速度や刃先の角度、適切な冷却液の使用などが重要です。また、加工精度を高めるためには、適切な刃物の選択や適切な切削深さの設定が不可欠です。これらのテクニックをマスターすることで、アルミニウム加工における内径加工の効率を向上させることができます。

内径加工の秘訣:アルミニウム旋盤加工の効率を上げる方法

内径加工は、アルミニウムを効率的に加工する際に欠かせない技術です。アルミニウムは軽量で耐食性に優れており、様々な産業で幅広く使用されています。本記事では、アルミニウム旋盤加工における内径加工の秘訣について探ってみましょう。内径加工の方法や効率を上げるコツ、失敗を避けるためのポイントなどに焦点を当てて、アルミニウム加工のプロセスをより理解しやすく解説していきます。アルミニウムの旋盤加工において内径加工が果たす重要な役割について、詳しく見ていきましょう。

アルミニウム旋盤加工の基礎

アルミニウムの物理的特性と加工上の挑戦

アルミニウムの物理的特性と加工上の挑戦

アルミニウムは軽量で耐食性に優れ、加工しやすい素材です。しかし、旋盤加工において内径加工は特に注意が必要です。内径加工における効率を上げるためには、適切な工具と技術が不可欠です。

まず、適切な切削速度と切削深さを設定することが重要です。過剰な切削速度や深さは加工品質を低下させる可能性があります。さらに、適切な冷却液の使用や適切な刃先形状を選択することも大切です。

例えば、高速鋼製の刃先を使用することで、アルミニウムの内径加工を効率化することができます。適切な刃先形状を選択することで、加工精度を高めることができます。これらの要素を考慮することで、アルミニウム旋盤加工における内径加工の効率を向上させることができます。

アルミニウム合金の種類とその用途

内径加工の秘訣:アルミニウム旋盤加工の効率を上げる方法

アルミニウム合金の内径加工は、しっかりとした技術と知識が求められます。この加工効率を上げるためには、まず正確な計測が不可欠です。加工前に内径の寸法を正確に測定し、加工後も再度確認することで、高品質な製品を作ることができます。

さらに、適切な切削速度や刃先形状を選択することも重要です。切削速度が速すぎるとアルミニウム合金が過熱してしまい、刃先形状が適切でないと加工精度が低下します。それぞれの材質や形状に合わせた最適な条件を見極めることが大切です。

内径加工においては、正確な計測と適切な切削条件の確保がポイントです。これらを守りながら効率よく加工を行うことで、優れた製品を生み出すことが可能となります。

旋盤加工の基本とアルミニウム加工の違い

内径加工の秘訣:アルミニウム旋盤加工の効率を上げる方法

アルミニウム内径加工において、旋盤を使用する際には、いくつかの違いがあります。まず、アルミニウムは加工が比較的簡単な材料であり、高い剛性と耐熱性を持っています。この特性を活かすために、切削速度や切削量を適切に設定することが重要です。

例えば、アルミニウムの内径加工において、スピンドル回転数を適切に設定することで、加工効率を向上させることができます。さらに、適切な切削油の使用や工具の選定も重要です。これらの要素を組み合わせることで、アルミニウム旋盤加工における内径加工の効率を高めることができます。

アルミ合金の切削加工のポイント

切削工具の選択基準

内径加工の秘訣:アルミニウム旋盤加工の効率を上げる方法

アルミニウムを旋盤で加工する際、内径加工は重要な工程です。内径加工を効率的に行うためには、適切な工具の選択が欠かせません。例えば、硬度や切れ味の良さなど、工具の特性を理解することがポイントです。

理由として、アルミニウムは軟らかい金属であるため、適切な工具を選ばないと加工効率が低下し、加工面の仕上がりも悪くなります。そのため、内径加工に適した硬度や形状の工具を選ぶことが重要です。

具体的な例を挙げると、ダイヤモンドコーティングされた工具や高速度鋼製の工具などが内径加工に適しています。これらの工具を使うことで、アルミニウムの内径加工を効率化し、高品質な加工面を実現できます。

したがって、アルミニウム旋盤加工においては、適切な工具の選択が内径加工の効率向上に繋がる重要なポイントとなります。

アルミニウム専用の切削液の使用

内径加工の秘訣:アルミニウム旋盤加工の効率を上げる方法

アルミニウムを使った旋盤で内径加工をする際に、効率を上げる秘訣があります。例えば、アルミニウム専用の切削液を使用することが重要です。切削液は、切削時に発生する摩擦熱を抑える役割を果たし、切削工具と被加工材の寿命を延ばす効果があります。

さらに、切りくずの排出や切削面の仕上がりを向上させることもできます。アルミニウム専用の切削液は、素材特性に合わせて設計されており、作業効率を向上させることができます。このような切削液を使うことで、加工品質の向上や作業効率の向上が期待できるのです。

加工速度と送り速度の最適化

内径加工の秘訣:アルミニウム旋盤加工の効率を上げる方法

アルミニウムの旋盤加工において、加工速度と送り速度の最適化が重要です。適切な速度設定は加工効率を向上させる要素となります。例えば、高速回転を選択することで素材の切削がスムーズに行われ、内径加工の精度も向上します。送り速度に関しても、工具と加工物との摩擦を最小限に抑えつつ、適切な速度で進めることで加工時間を短縮できます。

さらに、加工材料や刃先の適切な選択も品質向上につながります。例えば、適切な刃先形状を選択することで、アルミニウムの内径加工に最適化された切削が可能となります。

このように、加工速度と送り速度の最適化は、アルミニウム旋盤加工において効率を向上させるための重要なポイントです。

アルミニウム旋盤加工における内径加工のテクニック

内径加工のプロセスと注意点

内径加工は、アルミニウム旋盤加工において重要なプロセスです。内径加工が効率的に行われることで、製品の精度や品質が向上します。内径加工の際に注意すべき点はいくつかあります。まず、適切な工具を選択することが重要です。硬度や形状に合わせた工具を選ぶことで、効率的かつ正確な加工が可能となります。

また、適切な切削速度や切削量を設定することもポイントです。速度や量が適切でないと、加工過程で歪みや欠陥が生じる可能性があります。加工するアルミニウム材料の特性を考慮しながら、最適な加工条件を設定することが大切です。

さらに、定期的なメンテナンスや清掃を怠らないことも必要です。工具や機械の状態を良好に保つことで、安定した内径加工が可能となります。これらのポイントを押さえることで、アルミニウム旋盤加工における内径加工の効率を向上させることができます。

加工精度を高めるための工具調整

アルミニウム旋盤加工において、内径加工の効率を上げるための秘訣は工具調整にあります。工具の適切な調整により、加工精度を高めることが可能です。

まず、効率的な内径加工を行うためには、適切な切削速度と切削量を設定することが重要です。工具の回転速度や進行速度を適切に調整し、過剰な負荷をかけずに加工を行います。

さらに、適切な切削油の使用や定期的な刃の交換も加工効率を向上させるポイントです。切削油は切削時の摩擦を軽減し、刃の寿命を延ばす効果があります。

以上の工具調整を行うことで、アルミニウム旋盤加工における内径加工の効率を向上させることができます。適切な工具調整を心がけ、高い加工精度を目指しましょう。

内径加工に適した工具の形状

アルミニウム旋盤加工において内径加工を効率的に行うための工具の形状は重要です。内径加工に適した工具は、先端が細くなっている円筒形状のものが適しています。この形状は狭いスペースに適しており、精密な加工が可能です。例えば、直径が小さくて深い穴を加工する際には、この形状の工具が適しています。工具の選択は加工の精度や効率に大きな影響を与えるため、適切な形状を選ぶことが重要です。また、工具の刃先の耐久性や切れ味も考慮する必要があります。内径加工に適した工具の形状を選ぶことで、アルミニウム旋盤加工の効率を高めることができます。

切削加工時の切りくず対策

切りくずの種類と問題点

内径加工の秘訣:アルミニウム旋盤加工の効率を上げる方法

内径加工は、アルミニウムを効率的に旋盤加工する方法です。例えば、正確な加工を求められる自動車部品や航空機部品などに頻繁に使用されています。内径加工の重要なポイントは、適切な切削速度や切削量を設定することです。これにより、加工速度を最適化し、アルミニウムを綺麗に仕上げることが可能となります。

また、適切な切削工具を選択することも重要です。硬度、切削精度、寿命などの要素を考慮し、最適な工具を選ぶことで加工効率を向上させることができます。例えば、高品質のカッターやエンドミルを使用することで、作業効率を大幅に向上させることができます。

これらの方法を適用することで、アルミニウム旋盤加工における内径加工の効率を向上させることができます。

切りくず排出のための工夫

内径加工の秘訣:アルミニウム旋盤加工の効率を上げる方法

アルミニウムの加工において、内径加工は重要な工程です。旋盤を使用して内径を加工する際に効率を上げるためのポイントがあります。まず、適切な切削速度と切削深さを設定することが重要です。適切なパラメータを設定することで、作業効率が向上し、加工精度も向上します。

さらに、適切な切削工具を選択することも重要です。アルミニウムに適した切削工具を選ぶことで、作業効率が向上し、加工時の振動やバリの発生を抑えることができます。

これらの工夫を取り入れることで、アルミニウム旋盤加工における内径加工の効率を向上させることができます。これにより、品質向上と生産性向上が期待できます。

切りくず処理機器の活用

内径加工の秘訣:アルミニウム旋盤加工の効率を上げる方法

アルミニウムの内径加工を効率的に行うためには、適切な工具や技術を駆使することが重要です。旋盤加工において内径を正確に加工するためには、高品質の切削工具を使用することが欠かせません。例えば、硬度が高く優れた切削性を持つカーバイドチップを選択することで、作業効率を向上させることができます。

さらに、作業中に適切な切りくず処理機器を活用することも重要です。切りくずが作業領域に溜まると作業精度が低下し、加工効率も悪化します。適切な切りくず処理機器を用いることで、スムーズな作業環境を実現し、生産性を向上させることができます。

内径加工においては、切削工具の選定と切りくず処理の両面で効率化を図ることが重要です。適切な対策を講じることで、アルミニウム旋盤加工の品質向上と生産性の向上を実現できるでしょう。

機械加工における「びびり」の抑制

「びびり」の原因と影響

アルミニウムの旋盤加工において内径加工の効率を上げるための秘訣について考えてみましょう。まず、アルミニウムの内径加工を効率的に行うためには、正確な計画と設計が重要です。例えば、加工する部品の仕様や加工工程を詳細に検討し、余裕を持ったスケジュールを立てることが必要です。次に、高品質な切削工具や冷却液を使用することで、加工精度を向上させることができます。また、適切な切削速度や切削量を設定し、適切な切削条件を見極めることも重要です。

具体的な例を挙げると、適切な刃先形状や刃先の状態を保つためのメンテナンスを定期的に行うことで、加工効率を維持することができます。さらに、加工時には適切な切削油や冷却液を使用して、切削時の摩擦や熱を抑えることも大切です。これらの工夫を行うことで、アルミニウムの旋盤加工における内径加工の効率を向上させることができます。

安定した加工のための振動対策

内径加工の秘訣:アルミニウム旋盤加工の効率を上げる方法

アルミニウムの旋盤加工において、安定した加工を行うためには振動対策が重要です。振動が発生すると加工精度が損なわれ、加工時間が長引いてしまう可能性があります。このため、振動対策をしっかりと行うことが必要です。

まず、振動を抑えるためには適切な工具の選定が欠かせません。刃先が適切に設計された工具を使用することで、振動を最小限に抑えることができます。さらに、適切な切削条件を設定し、加工中の振動を最小化することも大切です。

例えば、適切な刃先設計の工具や適切な切削条件を使用することで、アルミニウムの内径加工における振動を抑えることができます。これにより、効率的な加工が可能となります。振動対策をしっかりと行い、安定した加工を実現しましょう。

効果的な「びびり」防止策

内径加工においてアルミニウム旋盤加工の効率を上げる秘訣は、正確な工具の選択と適切な切削条件の確立にあります。まず、適切な切削工具を選ぶことが重要です。適切な工具を使用することで、効率的に内径加工を行うことができます。

さらに、切削条件を適切に設定することも重要です。適切な切削速度や送り速度を設定することで、アルミニウム材料を効率的に削ることができます。また、適切な冷却液の使用も加工効率に影響を与えます。

例えば、適切な工具と切削条件を使用することで、内径加工の精度を高めることができます。これにより、製品の品質を向上させることができ、生産性を向上させることが可能となります。内径加工において効率を上げるためには、正確な工具選択と適切な切削条件の確立が重要です。

アルミニウム旋盤加工の効率化

加工効率を上げるための機械設定

アルミニウムの内径加工効率を上げるための機械設定にはいくつかの重要なポイントがあります。まず、適切な切削速度や切削深さを設定することが重要です。これによって加工品質が向上し、加工時間が短縮されます。また、適切な切削油を使うことで摩擦を減らし、切削プロセスをスムーズにします。

さらに、適切な切削工具の選択も重要です。硬度や形状に合わせた工具を選ぶことで、効率的な加工が可能となります。例えば、旋盤工具の選定や研磨の方法を工夫することで、内径加工の精度や効率を向上させることができます。

これらの機械設定を適切に行うことで、アルミニウムの旋盤加工における内径加工効率を大幅に向上させることができます。正確な設定と適切な工具選択により、生産性を高めることが可能です。

経験とデータに基づく最適化

内径加工の秘訣:アルミニウム旋盤加工の効率を上げる方法

アルミニウムの内径加工を効率的に行うためには、いくつかのポイントがあります。まず、正確な寸法を維持することが重要です。加工中に位置や寸法がずれると、製品の品質が低下します。そのため、高精度な測定器具を使用し、加工前に計画をしっかり立てることが必要です。

さらに、適切な切削速度と切削量を選択することも大切です。過剰な切削速度や切削量は工具の摩耗を早め、粗悪な仕上がりをもたらします。良好な内径加工を実現するためには、適切な加工条件を見極めることが肝要です。

最後に、適切な冷却液を使用して加工中に過熱を防ぐことも重要です。アルミニウムは熱に弱い金属であり、十分な冷却がないと加工精度が損なわれる恐れがあります。適切な環境下で内径加工を行うことで、効率的かつ品質の高い製品を作ることが可能です。

継続的な品質管理と改善策

内径加工の秘訣:アルミニウム旋盤加工の効率を上げる方法

アルミニウムの旋盤加工において、内径加工は重要な工程です。効率的に作業を行うためには、継続的な品質管理と改善策が欠かせません。

まず、品質管理を行うためには正確な計画と設計が必要です。加工前に設定した仕様や寸法に従い、適切な工具や加工方法を選択することが重要です。

さらに、途中での問題や不具合に迅速に対応することも重要です。適切なトラブルシューティングや修正を行い、作業のスムーズな進行を図りましょう。

例えば、加工中に生じる振動や切削不良などの問題に対して、適切な対策を講じることで作業効率を向上させることができます。

継続的な品質管理と改善策を取り入れることで、アルミニウムの内径加工における効率が向上し、より高品質な製品を生産することが可能となります。

まとめ

内径加工の秘訣を知って、アルミニウム旋盤加工の効率を向上させることができます。アルミニウムの内径加工において、正しい切削速度や切削量、適切な工具選びが重要です。また、冷却液の適切な使用も効率向上のポイントとなります。これらの要素を考慮し、内径加工のプロセスを最適化することで、効率的なアルミニウム旋盤加工を実現できます。

旋盤加工のプロに学ぶ!アルミニウム内径加工のコツと最適なバイト

旋盤加工のプロに学ぶ!アルミニウム内径加工のコツと最適なバイトについて、興味はありますか?アルミニウムを加工する際、正しい技術と知識が必要不可欠です。この記事では、旋盤加工の専門家からのアドバイスを通じて、アルミニウムの内径加工についての秘訣や、最適なバイトの選び方について解説していきます。もし、あなたが製造業や加工技術に興味をお持ちであれば、この情報はきっと役立つでしょう。さあ、旋盤加工の世界へ一歩踏み出してみましょう!

アルミニウム旋盤加工の基礎知識

アルミニウムとは:特性と加工の利点

アルミニウムは軽量で丈夫な金属として広く知られています。この特性から、自動車や航空機、建築材料などさまざまな産業で利用されています。旋盤加工においてアルミニウムの内径加工が重要なポイントとなります。例えば、精密な部品や円筒形の加工が必要な場合、旋盤を使用して内径加工を行います。この際、最適なバイトの選択が重要です。適切なバイトを選ぶことで、作業効率が向上し、加工精度も高まります。また、適切な切削条件や冷却方法も内径加工において重要です。これらのポイントを抑えることで、アルミニウムの内径加工を効果的に行うことができます。アルミニウムの特性と加工の利点を理解し、適切な技術を駆使することで、高品質な部品の製作が可能となります。

旋盤加工とその役割

旋盤加工は、金属加工において重要な役割を果たしています。特に、アルミニウムの内径加工では、専門知識と適切なバイト選びが欠かせません。アルミニウムは軽量で耐食性に優れた素材であり、さまざまな産業分野で広く使用されています。

内径加工においては、適切な刃先形状や加工速度、切りくず処理などが重要です。例えば、高速回転による細かな切削によって滑らかな内径を実現することができます。また、適切な冷却液の使用も加工品質向上に繋がります。

旋盤加工のプロは、これらのコツを熟知しており、高精度な加工を可能にします。アルミニウム内径加工においても、正しいバイト選びや適切な加工条件設定がポイントです。だからこそ、プロの技術やノウハウを学ぶことが重要です。

内径加工の基本と重要性

旋盤加工は機械加工の一種であり、内径加工はその中でも特に重要な工程です。アルミニウム内径加工において、正確な加工が必要となる理由は何でしょうか。それは、内径が正確でないと部品同士がスムーズに組み合わせられず、機械の性能や耐久性に問題が生じる可能性があるからです。

例えば、自動車のエンジン部品など、精密な内径加工が要求される製品においては、微細な誤差でも大きな影響を及ぼすことがあります。従って、旋盤加工において内径加工のコツを熟知することは、製品の品質を保つために不可欠です。

最適なバイトを選択することも重要であり、適切な切削条件を設定することで加工精度や効率を向上させることができます。アルミニウム内径加工においては、正確なバイト選択が加工の成功につながります。内径加工の基本と重要性を理解し、適切なバイトを使用することで、高品質な製品を生産することが可能となります。

アルミニウムの材料選定と準備

旋盤加工に適したアルミニウムの種類

旋盤加工に適したアルミニウムの種類はいくつかあります。例えば、アルミ合金である6061や7075が代表的です。これらのアルミニウムは加工しやすく、強度も高いため、多くの製品で使用されています。内径加工に適したバイトを選ぶ際には、これらのアルミニウムの特性を考慮することが重要です。例えば、硬いアルミ合金を加工する場合には、適切な刃物やクーリングシステムが必要となります。加工時に適切なバイトを選ぶことで、作業効率が向上し、品質の高い製品を生産することが可能となります。したがって、アルミニウムの種類に合わせて適切なバイトを選ぶことが旋盤加工において重要です。

材料の前処理と注意点

旋盤加工において、アルミニウムの内径加工は重要な技術です。内径加工をスムーズに行うためには、材料の前処理と注意点を押さえることが必要です。アルミニウムの内径加工において最も重要なポイントは、適切なバイトの選択です。適切なバイトを選ぶことで、加工精度や作業効率が向上します。

内径加工において、アルミニウムの材料の前処理が重要です。適切な冷却液を使用したり、適切な切削速度を設定することで、作業効率を高めることができます。また、適切なバイトを使用することで、切削時の振動や加工面の仕上がりにも影響があります。

アルミニウムの内径加工は、正しいバイトの選択と材料の前処理が重要です。これらのポイントを押さえることで、効果的に内径加工を行うことができます。

アルミニウム材料の保管と管理

アルミニウム材料の保管と管理は重要です。きちんと管理された材料は最適な状態で使用できます。例えば、湿気や汚れを避けることが大切です。内径加工において、旋盤を使用する際には、バイトの選択がポイントです。硬質なアルミニウムの内径加工には適したバイトを選んでください。例えば、硬質アルミニウム用の特殊バイトを使うことで、スムーズかつ精度の高い加工が可能です。このように、材料の管理と適切なバイトの選択が、品質の高い内径加工につながります。旋盤加工のプロの知識を取り入れて、アルミニウムの内径加工を行う際には、材料の管理とバイトの選択に注意しましょう。

アルミニウム内径加工のバイト選択

バイトの種類と特性

アルミニウム内径加工において、旋盤加工のプロから学ぶことは非常に重要です。内径加工において、正しいバイトの選択が鍵となります。アルミニウムは加工しやすい素材ですが、適切なバイトを選ばなければなりません。例えば、硬いアルミニウムを加工する際には、適切な刃先の形状やコーティングを持つバイトが必要です。逆に、柔らかいアルミニウムを加工する際には、刃先の形状や耐摩耗性が異なるバイトを使用することが効果的です。そのため、加工する素材や目標とする仕上がりに応じて、適切なバイトを選択することが重要です。旋盤加工のプロの知識と経験から学び、アルミニウム内径加工をスキルアップしましょう。

最適なバイトの選び方

最適なバイトの選び方

アルミニウム内径加工において、旋盤加工のプロから学ぶことは重要です。バイトの選び方は、内径加工を効率的かつ確実に行うために欠かせません。例えば、硬さや切削速度などの要素を考慮して、適切なバイトを選択することがポイントです。

適切なバイトを選ぶためには、内径加工の目的や材料に合った適切な刃先形状を選定することが重要です。また、バイトの回転数や進行速度を調整することで、作業効率を向上させることができます。

このように、アルミニウム内径加工においては、適切なバイトの選定が高品質な加工を実現するために不可欠です。旋盤加工のプロの知見を活用し、最適なバイトを選ぶことで、効率的かつ正確な加工を行うことが可能となります。

バイトの取り付けと調整

旋盤加工のプロに学ぶ!アルミニウム内径加工のコツと最適なバイト

アルミニウムの内径加工は、精密な作業が求められるポイントです。旋盤を使用する際に、バイトの取り付けと調整が重要な役割を果たします。バイトの取り付けは正確で安定した加工を行うために欠かせません。そして、バイトの選択は加工効率や品質に直結します。

バイトの素材や形状を適切に選択することで、アルミニウムの内径加工をスムーズに行うことができます。例えば、硬度の高いアルミニウムを加工する際には適切なバイトを選んで適正なスピードで加工を行うことが重要です。

したがって、旋盤加工を行う際には、バイトの取り付けと調整に注意を払い、適切なバイトを選択することがアルミニウムの内径加工を成功させるポイントとなります。

切削条件の理解と設定

切削速度とは何か?

アルミニウム内径加工において旋盤加工を行う際、重要なポイントは切削速度です。切削速度とは、切削工具が回転する際に金属を削る速さのことを指します。適切な切削速度を選択することで、アルミニウムの内径加工を効果的に行うことができます。

旋盤加工を行う際に、切削速度を適切に設定することで、切削効率を最大化し、加工精度を向上させることができます。例えば、高速で切削すると加工時間が短縮されますが、適切な速度でないと加工面の質が低下したり、刃物の摩耗が早まったりする可能性があります。

したがって、アルミニウム内径加工における切削速度を適切に把握し、最適なバイトを選択することが重要です。これにより、効率的かつ精密な加工が可能となります。

送り速度と切り込みの関係

旋盤加工のプロに学ぶ!アルミニウム内径加工のコツと最適なバイト

内径加工において、送り速度と切り込みの関係は非常に重要です。切り込みが深すぎると、アルミニウムの内径が削られ過ぎてしまい、加工精度が低下します。逆に切り込みが浅すぎると、加工時間が長くなり効率が悪くなる可能性があります。

例えば、送り速度を適切に設定することで切り込みをコントロールすることができます。適切な送り速度を見極めるためには、加工物の素材や硬度、旋盤の状態などを考慮する必要があります。

要するに、アルミニウム内径加工においては、適切な送り速度と切り込みのバランスが重要です。プロの技術を参考にしながら、最適なバイトを選択し、高品質な加工を実現しましょう。

切削条件の最適化と例

アルミニウム内径加工の際、旋盤加工のプロから学ぶことは非常に重要です。適切なバイトの選択や切削条件の最適化が成功へのカギとなります。例えば、アルミニウムは柔らかい材料であり、内径加工時に適切な切削速度や切りくず排出量を設定することが重要です。旋盤加工では、適切な切削油の使用や工具の切れ味も忘れてはなりません。

さらに、アルミニウム内径加工の成功には、実践に基づいた具体的な例も重要です。例えば、同じ材料でも形状やサイズによって切削条件を調整する必要があります。旋盤加工のプロは、多くの経験から得た知識を活かして、正確で効率的な内径加工を実現しています。

したがって、アルミニウム内径加工を成功させるためには、適切なバイトと切削条件の最適化に加えて、実際の加工例から学ぶことが重要です。これらの要素を組み合わせることで、品質の高い加工が可能となります。

旋盤加工工場の選び方

信頼できる工場の特徴

旋盤加工において、アルミニウムの内径加工は重要な工程です。プロの技術を学ぶことで、より効果的に加工できます。信頼できる工場の特徴を知ることは、製品の品質向上につながります。例えば、精密な内径加工を実現するためには、適切なバイトの選択が欠かせません。ハイスバイトやカーバイドバイトなど、材料や加工内容に合わせた適切なバイトを選定することが重要です。これにより、加工精度や作業効率が向上し、製品の品質が向上します。工場の技術力や設備の充実も重要な要素です。これらのポイントに注意することで、アルミニウムの内径加工において信頼できる工場を見極めることができます。

工場選びのポイント

アルミニウム内径加工のプロに学ぶ!旋盤加工は、精密な内径加工を行う際に重要な技術です。アルミニウムの内径加工で重要なポイントは、適切なバイトの選択です。正確な内径加工を行うためには、バイトの種類や刃先形状を適切に選定する必要があります。

まず、適切なバイトを選ぶためには、加工対象のアルミニウムの特性や硬さを理解することが重要です。例えば、硬度が高いアルミニウムを加工する場合は、適切なバイトの素材や形状を選ぶことが必要です。

さらに、バイトの刃先形状も内径加工の精度に影響を与えます。例えば、円筒形や角形の刃先を使用することで、内径加工の精度を高めることができます。

したがって、アルミニウム内径加工においては、適切なバイトの選択が重要なポイントとなります。正確な内径加工を行うためには、素材や形状に適したバイトを選ぶことが大切です。

工場とのコミュニケーション

旋盤加工のプロに学ぶ!アルミニウム内径加工のコツと最適なバイト