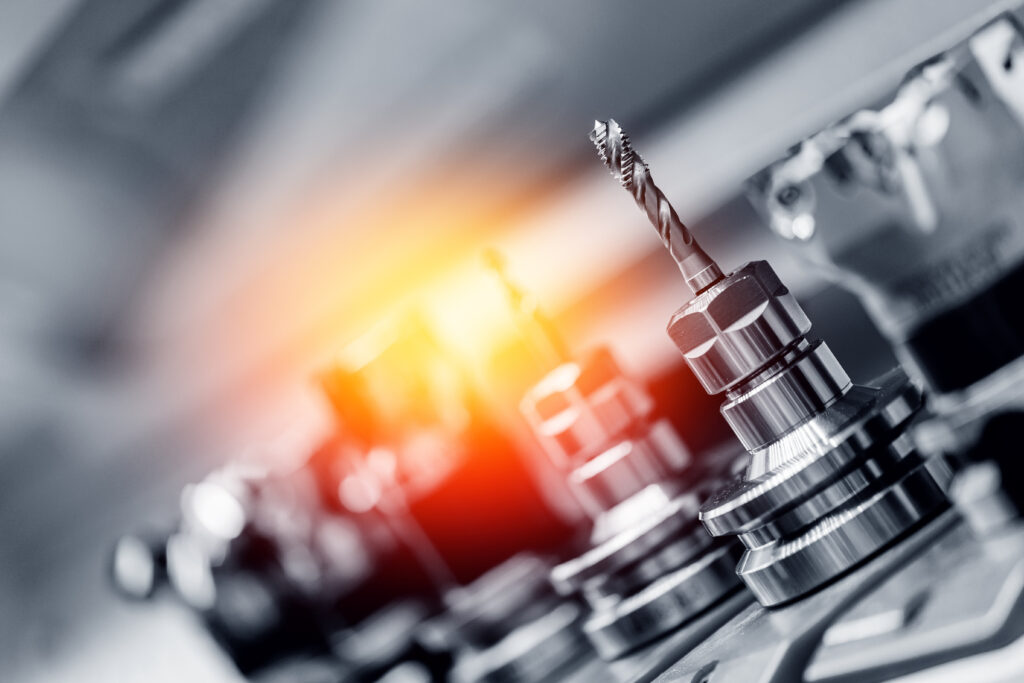

加工技術– category –

-

アルミニウム加工の基本!旋盤での切粉の正しい管理方法

アルミニウム加工は、製造業や工業界において重要な技術の一つです。特に、旋盤という機械を使用してアルミニウムを加工する際、切粉の管理は欠かせません。切粉の処理方法が不適切だと、作業環境や加工結果に悪影響を及ぼす可能性があります。本記事では... -

精密な溝を旋盤で加工!アルミニウム加工のプロセスとコツ

アルミニウム加工は、製造業において欠かせない重要な工程の一つです。特に精密な溝加工は、製品の品質や性能に直結するため、その技術やプロセスには注意が必要です。本記事では、旋盤を使用したアルミニウム加工のプロセスとコツに焦点を当てて解説しま... -

旋盤加工のスキルアップ!アルミニウム素材の芯出し完全ガイド

旋盤加工のスキルアップを目指している方に向けて、今回は「アルミニウム素材の芯出し完全ガイド」をご紹介します。旋盤加工は熟練を要する技術であり、特にアルミニウム素材の加工においては正確な芯出し技術が不可欠です。本記事では、そんな芯出しに焦... -

旋盤でアルミニウムを加工する際の芯出しテクニックを徹底解説

アルミニウムの加工において、旋盤を使用する際に欠かせない「芯出しテクニック」について、詳しく解説していきます。旋盤は加工を行う際に重要な工具であり、特にアルミニウムという素材はその性質から正しい芯出しテクニックが必要不可欠です。加工作業... -

旋盤加工初心者必見!アルミニウム溝加工のコツとポイント

旋盤加工という技術は、機械加工の世界で広く利用されています。特に、アルミニウムの溝加工は、旋盤を用いたプロセスにおいて重要な要素となります。初心者の方々がこのテクニックをマスターするためには、正しいコツやポイントを押さえることが必要不可... -

アルミニウム加工の極意!適切な旋盤切削速度で向上する品質と効率

アルミニウム加工において、適切な旋盤切削速度は品質と効率を向上させる鍵となります。切削速度の選定は、製品の仕上がりや製造プロセス全体に大きな影響を与える重要な要素です。本記事では、アルミニウム加工における旋盤切削速度に焦点を当て、どのよ... -

旋盤加工時の悩みを解消!アルミニウムの寸法誤差とその対策法

旋盤加工における寸法誤差は、製造業界において頻繁に遭遇する課題のひとつです。特にアルミニウムの材料を使用する際には、その寸法精度を維持することが重要となります。本記事では、旋盤加工時に発生するアルミニウムの寸法誤差の原因とその対策法につ... -

工具と技術の見直し!アルミニウム旋盤による外丸削り完全ガイド

工具や技術の進化は、産業界において常に注目を浴びています。特にアルミニウム製品の加工において、旋盤は欠かせない存在となっています。本記事では、アルミニウム旋盤を使用した外丸削りに焦点を当て、その手法や重要性について詳しく解説します。アル... -

初心者向け:アルミニウム旋盤加工で知っておくべき切削速度の基礎

初めてアルミニウム旋盤加工を行おうとする際に、切削速度という概念について戸惑っていませんか?この記事では、初心者向けにアルミニウム旋盤加工において重要な切削速度の基礎について解説します。アルミニウム素材の特性や旋盤加工の基本的な考え方を... -

【旋盤技術者必見】アルミニウム加工時の寸法誤差、その原因と解決策

アルミニウム加工において、寸法誤差の問題は旋盤技術者にとって避けて通れない課題です。正確な加工を行うためには、その原因を徹底的に理解し、適切な解決策を見つけることが不可欠です。本記事では、アルミニウム加工時に発生する寸法誤差の根源を探り...