加工技術 column

【旋盤加工マニュアル】A5052材の正確な切削方法を徹底解説!

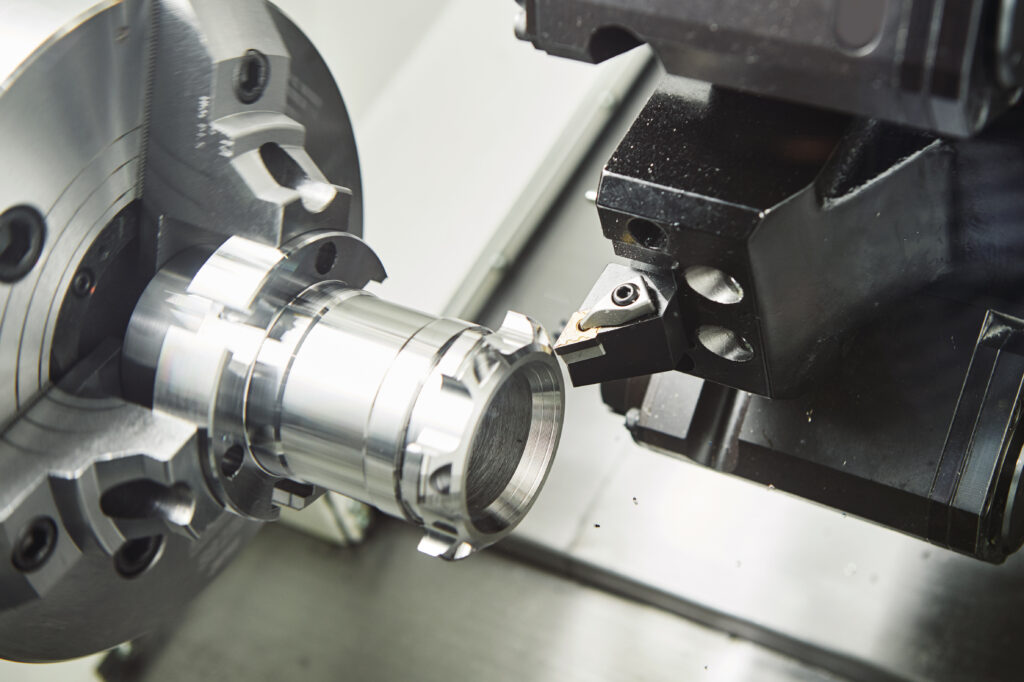

旋盤加工とは、工作機械の一つであり、A5052などの材料を正確に切削する方法について、この記事では詳しく解説します。 A5052材の切削加工について疑問をお持ちの方にとって、この記事は大変参考になるでしょう。本記事では、正確な切削方法や注意すべきポイントをわかりやすく解説しています。旋盤加工に興味がある方やA5052材の正確な切削方法を知りたい方におすすめの情報です。

1. 旋盤加工A5052の基礎知識

1-1. A5052材料の特性

A5052材は、その優れた加工性と耐食性で、旋盤加工に適したアルミニウム合金です。正確な切削を行うためには、この材料の特性を理解することが不可欠です。例えば、A5052材は比較的柔らかいため、切削速度を高く設定でき、精密な仕上がりを期待できます。しかし、柔らかい材質ゆえに、工具の摩耗にも注意が必要です。実際にA5052を加工する際には、鋭い刃物を用いて、適切な切削油を選ぶことが重要です。また、切りくずの排出もスムーズに行われるよう、工具の形状に工夫を凝らすこともポイントです。これらの考慮を行うことで、A5052材を用いた旋盤加工は、高い精度と美しい仕上がりを実現することができます。

1-2. 旋盤加工の原理と基本

旋盤加工において、A5052材のようなアルミニウム合金を加工する際は、精度と仕上がりの良さが要求されます。まず、A5052材は高い耐食性や加工性を備えており、正しい方法で加工することでその特性を最大限に活かすことができます。具体例として、カッターの選択では、耐久性が高く精密な切削が可能なものを選びます。また、切削速度や送り速度を適切に設定することで、熱影響を最小限に抑え、材料の変質を防ぐことが可能です。これらの考慮により、A5052材を用いた旋盤加工は高品質な製品を生み出すことができ、その加工方法は多くの製造現場で重宝されています。最終的に、正確な切削加工は製品の品質を左右するため、しっかりとしたマニュアルに従って行うことが肝心です。

2. 切削加工の計算式とその応用

2-1. 主要な切削計算式

A5052材を用いた旋盤加工では、精度と品質を重視して正確な切削方法が求められます。旋盤加工においては、材料固有の性質を理解し、最適な速度と切削条件を選定することが肝心です。A5052という材料は、その加工性が良いアルミニウム合金で、一般的な加工条件下でも比較的容易に切削が可能です。しかし、精密部品を作成する場合、材料の熱伝導性や軟らかさから生じるツールの摩耗など、特別な配慮が必要となります。たとえば、切削速度を適切に設定し、刃先の冷却を怠らず行うことで、加工精度を高めることができます。これらの切削条件を適正に管理することにより、A5052材の特徴を生かした高品質な旋盤加工が実現されます。結論として、適切な知識と切削技術を活用することで、材料の特性を最大限に引き出し、理想的な加工品を仕上げることが可能です。

2-2. A5052の切削加工における計算の実例

A5052材の旋盤加工では、精度良く加工することが極めて重要です。このアルミ合金は一般的な産業で広く使用されるため、正確な切削加工方法を理解することは必須です。なぜなら、A5052は優れた耐食性や加工性を持ちながら、適切な切削条件下では高い寸法精度を達成できるからです。具体例として、工具の選定では非鉄金属用のシャープな切れ味を持つ工具を選び、切削速度はアルミ合金の性質に合わせて中~高速で設定します。また、切削液の使用は熱の発生を抑え、工具の摩耗を減らし加工面の仕上がりを良くするために不可欠です。これらの適切な切削方法を用いれば、A5052材の精度の高い加工が可能となります。この知識は、製品の品質を左右するため、正確な切削方法の習得は加工技術者にとって重要です。

3. 旋盤加工における工具の選定と管理

3-1. 工具の種類と特性

A5052材の旋盤加工には正確な切削方法が不可欠です。このアルミニウム合金は、軽量でありながら優れた耐食性を持つため、多くの工業製品に使用されています。しかし、柔らかさと粘り気があるため、加工時には工具の選定や切削条件の設定に注意が必要です。例えば、シャープなエッジを持つ切削工具を使用し、適切な速度と送りで作業を行うことがポイントです。また、冷却液を適切に使用することで、切削時の発熱を防ぎ、材料の変形や工具の摩耗を最小限に抑えることができます。このような正確な方法により、A5052材の旋盤加工で高品質の成果物を得ることが可能となるのです。

3-2. A5052切削加工を安定させる工具選び

A5052材の切削加工において最も重要なのは適切な工具の選択です。A5052は、アルミニウム合金の一種であり、軽量でありながらも優れた加工性と耐食性を備えているため、航空機や自動車の部品など、幅広い分野で利用されています。この材質を正しく加工するためには、材質の特性に合った切削工具を選ぶことが肝心です。例えば、切れ味が鋭く、耐熱性に優れた超硬工具はA5052の加工に適しています。加えて、適切な切削速度、送り速度、切削液の使用も重要で、これらの条件を最適化することにより、精度の高い旋盤加工を実現することができます。まとめると、A5052材の切削加工を成功させるには、選定された工具と加工条件が相互に最適であることが不可欠であり、これによって製品の品質向上と生産効率の向上が期待できます。

4. エンドミルを使用したA5052の切削条件

4-1. エンドミル加工の概要

エンドミル加工とは、切削工具の一種であるエンドミルを使用して、金属などの材料を削り出して成形する加工技術です。特にA5052材は、その優れた加工性と耐食性により、多くの産業で使用されています。この材料を使用した際に正確な加工を実現するためには、適切な工具選定、切削条件の設定、そして定期的なツールチェックが不可欠です。例えば、A5052材に適したエンドミル選定では、材質の硬さや切削抵抗を考慮した刃の数やコーティングの種類が重要です。また、低速で安定した切削を心掛けると、材料の発熱を抑えつつ、精度の高い加工が可能になります。これらの基本を守りながら、具体的な加工手順に従って操作することで、A5052材の旋盤加工を成功させることができます。このように適切な方法で加工を行うことで、高品質な製品作りに寄与し、結果として生産効率の向上にも繋がるのです。

4-2. A5052材に適した切削条件

A5052材の旋盤加工で重要な点は、材料の特性に合った正確な切削条件を設定することです。A5052は、アルミニウム合金の一種で、その耐食性や加工性の良さから幅広い産業分野で利用されています。この材料を効率良く、かつ精度高く加工するためには、適切な工具選定と切削速度、送り速度の調整が不可欠です。例えば、切れ味の良い超硬工具を用いることで、材料への負担を減らしながら滑らかな表面が得られます。また、A5052材の場合、適度な速度で切削することが表面の仕上がりを良くし、工具の寿命を延ばすことにも繋がります。このように、材料の性質を理解し、その特性に適した加工条件を見極めることが、旋盤加工の成功への鍵となります。

5. 実践!旋盤加工A5052の切削加工手順

5-1. 切削前の準備

加工の精度を高めるためには、A5052材の切削にあたって正確な加工方法を把握することが欠かせません。A5052というアルミニウム合金は、その加工性の良さから旋盤加工にしばしば利用されます。加工時には、まず素材の固定が不可欠であり、それによって刃具のブレやワークのズレを防ぎます。たとえば、チャックでしっかり素材を固定し、センタリングを行うことで、旋回中の材料が安定します。次に、適切な切削速度の選定が重要で、A5052のような比較的柔らかい材料では、速すぎると材料を損傷させ、遅すぎると加工時間が長くなり非効率です。実際の加工例としては、A5052用に適した切削油を使用し、適切な刃具を選びながら、材料に応じた速度で切削を行います。このように、正確な準備と材料の特性に合わせた運用を行うことで、A5052材の旋盤加工はより精度の高い結果をもたらすのです。

5-2. 切削プロセスのステップバイステップ

A5052材を旋盤加工する際、その正確な切削方法は品質保持に不可欠です。A5052とは、良好な加工性と耐食性を兼ね備えたアルミニウム合金で、正しい方法で加工すれば製品の精度を大幅に向上させることができます。この材料の加工には、適切な切削速度の設定、刃具の選定、冷却剤の使用が鍵となります。例えば、切削速度が速すぎると材料が熱を持ちすぎ、もろくなる可能性がありますし、遅すぎると加工時間が長引きます。また、切削角度や刃先の形状を材料に適応させることで、スムーズな切削を実現し、製品の仕上がりを向上させることが可能です。冷却剤の効果的な使用も、熱の影響を最小限に抑え、切削精度を保つ上で重要です。これらのステップを適切に遂行すれば、A5052材の切削加工は高い精度で行うことができるでしょう。

まとめ

A5052材の旋盤切削加工は、適切な切削条件や切削工具の選定が重要です。適切な切削速度や切削深さ、切削量を設定することで、材料の特性を考慮しながら精密な加工が可能となります。適切な冷却・潤滑剤の使用や刃先の状態管理も欠かせないポイントです。正確な加工を行うためには、適切な旋盤操作と丁寧な作業が必要です。

【2023年最新】A5056アルミニウム合金の旋盤加工法とは?

2023年の最新技術として注目されているA5056アルミニウム合金の旋盤加工法について、興味はありませんか?旋盤加工やA5056アルミニウム合金に関心をお持ちの方々にとって、この記事は必見です。本記事ではA5056アルミニウム合金の旋盤加工法について詳しく解説し、切削加工の手法や最新のトレンドまで幅広く紹介します。技術や工業に興味のある方は、ぜひご一読ください。

1. 旋盤加工 A5056 切削加工の基礎知識

A5056アルミニウム合金の旋盤加工法は、精度の高い加工が可能であり、工業分野での需要が高まっています。旋盤加工は、材料を高速で回転させながら切削工具で削り取る方法で、A5056のような非鉄金属合金の加工に適しています。特に、A5056は優れた耐食性と加工性を持つため、航空機や自動車部品など、精密な加工が求められる分野で広く利用されています。具体的には、A5056を使用した製品は、その軽量性により燃費の改善に寄与する自動車の内部構造部品や、耐久性が求められる航空機の外装パーツに採用されることが多いです。このように、A5056アルミニウム合金を適切に旋盤加工することで、高性能な製品制作が可能になり、結果として産業の発展に大きく貢献しています。

2. A5056アルミニウム合金の特性と加工の利点

A5056アルミニウム合金の旋盤加工は、その優れた加工性と高い耐食性により、精密部品の製作などに広く利用されています。この合金は、特に航空宇宙産業や自動車部品の分野での需要が高く、正確な寸法と形状を実現するための旋盤加工が不可欠です。具体例として、A5056合金は軽量で強度が高いため、航空機のフレームや車両のホイールなど、重量を抑えつつ耐久性が要求される部品に利用されています。また、この合金は優れた溶接性も兼ね備えているため、加工後の組み立て作業も効率的に進めることができます。これにより、A5056の旋盤加工法は、高品質かつコスト効率の良い製品製造に寄与していると結論付けることができます。

3. 旋盤加工 A5056 切削加工の精度向上テクニック

A5056アルミニウム合金は、その優れた耐食性と成形性により産業界で広く使用されています。特に旋盤加工においては、この素材の性質を理解し最適な加工条件を選定することが、高精度な製品を作り出す鍵となります。A5056の加工時には、適切な切削速度と冷却剤の使用が必要です。これにより、切削抵抗を抑えながら熱による変形を防ぎ、加工精度の向上を図れます。例えば、旋盤での細かいパーツ製作では、精密な切削が求められるため、切削速度を落とすと共に、冷却液の流量と圧力を調整することが重要です。これらの工程を適切に管理することで、A5056アルミニウム合金の持つ潜在的な性能を最大限に引き出し、高品質な旋盤加工品を生産することが可能です。

4. 交差穴用高速バリ取りツールとA5056の加工事例

A5056アルミニウム合金の旋盤加工法は、その優れた耐食性と加工性により、多くの産業で必要とされています。特に、その柔軟性から航空機や自動車部品の製造に欠かせない素材です。A5056合金は、一般的なアルミニウム合金より硬度が高いため、切削加工時の工具の摩耗に強く、精密な旋盤加工が可能とされています。例えば、A5056合金を使用した部品の中には、航空機の翼や自動車のエンジン部品など、高い強度と軽量性が求められるものがあります。これらの部品を製造する際には、専用の切削液を使用し、工具の進行速度や切削深さを細かく調整することで、精度の高い加工を実現しています。結論として、A5056アルミニウム合金の旋盤加工法は、特有の物性を活かしながら、高精度な部品製造に貢献しているといえます。

5. アルミニウム合金ダイカストにおけるガス含有調査

A5056アルミニウム合金は、高い耐食性と優れた機械的特性を持つため、多くの工業製品に用いられています。この素材の旋盤加工法には特有の工夫が必要とされ、それが適切に行われることで加工精度が高まります。例えば、A5056の旋盤加工には、切削速度の選定や適切な冷却剤の使用が重要です。加工時の熱影響を抑えるために、切削速度は中〜高速が推奨され、また、アルミニウム合金の切削に最適化された冷却剤を用いることで、切りくずの排出をスムーズにし、表面仕上げを向上させることができます。さらに、特殊な切削工具を使用することで、加工性を高めることが可能です。これらの方法を総合することで、A5056アルミニウム合金の旋盤加工は効率よく、かつ高品質に行うことができるのです。

6. A5056アルミニウム合金の拡散接合技術

A5056アルミニウム合金の旋盤加工は、精密な機械部品製造において重要な役割を果たします。結論から言えば、この合金の加工には特有の方法が存在し、適切な技術を用いることで高品質な製品を生産することが可能です。A5056は、その加工性と耐蝕性から多くの工業分野で利用される素材です。特に、切削加工におけるその優れた特性は、旋盤加工の際に重要なポイントとなります。例えば、航空機の部品や自動車の部品など、精度が要求される製品への応用が見られます。旋盤加工では、カッターの選定や切削速度の調整が必須であり、A5056特有の硬さや強度に合わせた条件設定が求められます。最終的には、加工法に精通したオペレーターによって、A5056アルミニウム合金は高い精度で加工されることになり、これが結論として再度強調されます。適切な旋盤加工法を採用することで、この合金はその潜在能力を存分に発揮し、幅広い産業に貢献する素材となるのです。

まとめ

A5056アルミニウム合金は耐食性と機械的性質に優れており、旋盤加工に適しています。切削加工の際には、適切な切削速度と刃具を選ぶことが重要です。旋盤加工においては、素材の特性を理解し、適切な加工法を選択することが成功の鍵となります。

【プロ直伝】A5056を完璧に切削する旋盤加工のコツ

もしA5056を使った切削加工に興味があるなら、この記事はあなたにとって宝物となるでしょう。プロが直伝するA5056を完璧に切削するための旋盤加工のコツを紹介します。旋盤加工やA5056について知っておきたいこと、切削加工の効率的な方法について詳しく解説します。もし旋盤加工やA5056について学びたいと思っているなら、この記事はあなたのためのものです。

1. 旋盤加工 A5056 切削加工の基礎

A5056の旋盤加工で完璧な切削を実現するためには、コツが重要です。A5056はその優れた耐食性と加工性で知られており、航空機や自動車部品など、精密な加工が要求される分野で広く使用されています。この素材を扱う際には、工具の選定、切削速度、送り速度の最適化が重要です。例えば、超硬合金やダイヤモンドコーティングを施した工具を選ぶことで、精度の高い加工が可能になります。加えて、切削速度を素材の硬さや形状に応じて微調整することで、バリや加工ムラを避け、スムーズな切削を行えます。もちろん、これらの理想的な設定は経験に裏打ちされたノウハウから来るため、経験豊富な職人の指導の下で学ぶのが最も効果的です。このようにして、A5056を用いた旋盤加工では、適切な工具選定と切削条件の調整により、高品質な加工結果を得ることが可能になります。

2. A5056の材質特性と旋盤加工への影響

A5056の材質は、旋盤加工において特に注目すべき要素です。このアルミ合金は軽量でありながら高い強度を持つため、自動車や航空機の部品など幅広い用途に利用されています。しかし、特性上、加工時には注意が必要です。A5056は加工硬化しやすく、切削工具に負担をかけることがあります。これを防ぐため、切削速度や送り速度を適切に設定し、工具の摩耗を低減することが重要です。例えば、旋盤でA5056を加工する際には、シャープな刃先を持つハイス鋼や超硬合金を選択し、冷却液を適切に使用することが効果的です。このように、材質特性を考慮した上での適切な設定と工具選択によって、A5056の旋盤加工は成功に導かれます。

3. 旋盤加工 A5056の計算式と技術情報

A5056の旋盤加工における完璧な切削を実現するには、適切な技術と知識が不可欠です。A5056は硬質でありながらも、その成分と構造から旋盤での加工に適しているアルミニウム合金です。この材質の切削加工には、正しい切削速度の選定、工具の角度調整、そして冷却液の使用が重要となることが理由です。例えば、A5056を加工する際は、材質の硬さに応じた速度で旋盤を回転させることで、切削工具の摩耗を減らし、滑らかな仕上がりを実現します。また、工具の角度を適切に調整し、冷却液を適正に使用することで、過熱を防ぎながら高精度の加工が可能となります。これらの要素を正しく組み合わせることで、A5056の旋盤加工における精度と効率を大幅に向上させることが可能です。

4. 切削仕上面の粗さを改善する旋盤加工テクニック

A5056アルミ合金はその優れた機械的特性から、精密な旋盤加工が求められる場合によく使用されます。適切な旋盤加工によって、A5056の可能性を完全に引き出すことができます。理由としては、A5056特有の切削性能を最大限に活かすための加工技術が存在するからです。例えば、切削速度や送り速度、切削深さを適切に設定することで、切削仕上面の品質を向上させることが可能です。また、専用の切削液を用いることで、工具の摩耗を抑制し、より滑らかな表面を得ることができます。以上の要点を踏まえ、適切な機械設定と切削液の使用が、A5056を完璧に切削する旋盤加工のコツであると結論づけることができます。

5. 工作機械の種類と旋盤加工 A5056の適用

A5056の旋盤加工において、その完璧な切削を実現するコツは、正確な加工と適切な切削条件の理解にあります。このアルミニウム合金は、その優れた強度と耐食性により幅広い産業で利用されていますが、適切な技術を施さないと加工時に問題を引き起こすことがあります。例えば、A5056は適切な切削速度と刃の進行角を選定することで、表面の仕上がりを良くすることができます。また、精密な旋盤機を用いて、振動を抑えながら加工することは、品質を左右する重要な要素です。最後に、適切な冷却液の使用は、切削時の摩擦熱を減少させ、切削工具の寿命を延ばす効果があります。以上の点を抑えることで、A5056の切削加工を成功に導くことが可能です。このようなコツを押さえれば、品質向上と効率的な旋盤加工が実現可能となり、A5056のもつポテンシャルを最大限に引き出すことができるでしょう。

6. NC自動旋盤によるA5056の精密切削加工

A5056の旋盤加工における完璧な切削を実現するには、いくつかのコツがあります。旋盤加工は金属を精密に削る技術であり、特にアルミニウム合金のA5056の加工は、その優れた機械的性質のため、高い精度が要求されます。まず、適切な切削速度の選定が重要です。A5056は硬度が比較的低いため、高速での加工が可能ではありますが、過度な速度は材料の熱変形を引き起こし、加工精度を損なうリスクがあります。次に、切削工具の選択も肝心です。A5056は粘り気があるため、切りくずが巻き付きやすいという特性があり、この問題を避けるためには、切りくずの排出性能に優れた工具を使用することが推奨されます。また、冷却液を適切に使用することで、切削部分の温度を抑え、工具の耐久性を高める効果も期待できます。これらのポイントに注意を払いつつ、継続的な検証と調整を行うことが、A5056を完璧に加工するための鍵となるでしょう。

7. チタンなど他材料との旋盤加工 A5056の比較

A5056の旋盤加工において優れた切削性を実現するためには、特有のコツが必要です。A5056は、加工性が良いアルミニウム合金の一種であるため、適切な加工方法を用いれば、精緻な仕上がりを期待することができます。まず、A5056の特性を理解し、切削条件を適切に設定することが重要です。例えば、刃の進行速度を遅く設定し、チップの形状を選ぶことで、材料への負担を減らし、滑らかな表面を得ることが可能です。さらに、チタン等の他の材料と比較しても、A5056は低い熱伝導性を利用して、加工時の熱影響を抑えることができるため、精密な加工が求められる際に適しています。結論として、旋盤加工でA5056を扱う際には、材料の特性を踏まえた切削条件の最適化が、完璧な仕上がりを実現するための鍵となります。

8. トラブルシューティング:旋盤加工 A5056での一般的な問題と解決策

A5056の旋盤加工における完璧な切削を実現するには、特定のコツが必要です。まず、このアルミニウム合金はその優れた加工性で知られていますが、加工時に発生する熱に注意する必要があります。適切な切削液の使用は、熱の発生を抑え、工具の摩耗を低減することにつながります。また、切削速度や送り速度の精密な調整が重要です。例えば、速度が遅すぎるとバリが発生しやすく、速度が速すぎると切削工具に過度な負荷がかかります。工具の選択も切削品質に影響を与えるため、A5056専用のものを使用することをお勧めします。加えて、定期的な工具の点検とメンテナンスは、いつでも最高の切削条件を維持する上で不可欠です。このように、正しい知識と適切な操作が組み合わさることで、A5056の旋盤加工で最適な結果が得られるのです。

9. 旋盤加工 A5056 切削加工の総合的な改善策

A5056の旋盤加工を完璧に行うためには、いくつかの重要なコツを理解することが必要です。まず、A5056はアルミ合金の一種で、その特性に合わせた切削工具の選択が重要です。例えば、高速度鋼や超硬合金が推奨されます。更に、適切な切削速度と給送速度の設定は品質に大きな影響を与えるため、材質の特性や旋盤の性能に応じて最適な数値を選定しましょう。また、A5056の加工では切りくずの排出もスムーズに行う必要があるため、カットの深さや角度も適切に調整することが肝心です。これらのコツを抑えることで、A5056の切削加工は格段に向上し、仕上がりの品質も安定します。最終的には、計画的で丁寧な加工による一貫性のある品質の実現が、A5056旋盤加工の成功へのカギとなるのです。

まとめ

A5056を完璧に切削するための旋盤加工のコツは、適切な切削速度と刃先加工などの工具設定が重要です。また、十分な冷却や潤滑を行い、適切な切削条件を保つことも大切です。さらに、切屑の適切な排出を確保するために切削液の使用も検討しましょう。

【工業用】A5056切削加工のための旋盤の選び方ガイド

こんにちは、工業用旋盤加工に興味はありますか?A5056の切削加工について知りたいけれど、どの旋盤を選べば良いか分からないことはありませんか?本ガイドでは、旋盤の選び方やA5056の切削加工について分かりやすく解説しています。工業用旋盤を活用してより効率的な切削加工を行いたい方にとって、必見の情報が満載です。さあ、旋盤加工について一緒に学んでいきましょう!

1. 旋盤加工A5056の基礎知識

A5056の旋盤加工は、その特性上適切な機械選びが重要です。A5056はアルミニウム合金のひとつで、航空機や船舶の部品に用いられるなど、その強度と耐食性に優れた素材です。しかし、この素材は比較的軟らかく、熱伝導率が高いため、加工時には工具の摩耗や材料の変形が起こりやすいという特性があります。これに対し、正確な切削を実現するには、高速で安定した切削が可能な旋盤を選ぶ必要があります。また、切削液の適切な使用や、工具の刃の材質にも注意を払うことが肝心です。具体的例としては、CNC旋盤はその精密さとプログラム制御により、A5056の加工に適した選択肢となるでしょう。結論として、A5056の旋盤加工には、材料の特性を考慮した適切な機械選びが不可欠であり、それが高品質な製品を生み出す鍵となります。

2. 旋盤の種類とA5056切削加工への適応性

A5056の切削加工には適した旋盤の選択が重要であります。このアルミニウム合金は優れた耐食性と加工性を持つため、多くの工業用途に使用されています。しかし、その特性に最適な旋盤を選ばないと、加工精度が落ちる可能性があります。たとえば、A5056は比較的軟らかい材質であるため、高速旋削が可能なCNC旋盤が適しています。精密な寸法を要求される部品作りには、細やかな設定調整ができる精密旋盤が有効です。また、大量生産を前提とした場合は、自動工具交換機能を持つタイプが生産効率の向上に寄与します。結論として、A5056の特性に合った旋盤を選ぶことで、加工精度を高め、生産性を向上させることができるのです。

3. 切削工具の選定とA5056旋盤加工における重要性

A5056の切削加工において、適切な旋盤の選択は極めて重要です。理由として、A5056は耐食性や溶接性に優れる一方で、旋盤加工においては硬度が高いため加工が難しい特徴を持っています。具体例を挙げると、A5056の加工に適した旋盤は精度の高い位置決めや、切削抵抗に対応する剛性が求められます。また、高速で安定した切削を可能にする機能も必須です。このような特性に対応した旋盤を選ぶことで、A5056の加工品質を向上させることができ、無駄な材料のロスや加工エラーを減らすことにもつながります。総じて、A5056の旋盤加工では適切な機械選びが成功の鍵を握っており、これによって製品の品質と生産効率が大きく左右されるのです。

4. A5056旋盤加工のための無限コーティング技術

A5056の旋盤加工において、無限コーティング技術の選択は非常に重要です。この技術は、A5056というアルミニウム合金の加工精度と加工速度を向上させ、耐摩耗性を高めることで工具の寿命を延ばす働きがあります。たとえば、無限コーティングを施した切削工具は、未コーティングのものに比べて、摩擦を減少させることで加工時の熱発生を抑え、結果として切削精度が向上します。また、工具の耐摩耗性が向上することで、同じ工具を長く使用することが可能となり、コストパフォーマンスにも寄与します。無限コーティング技術を取り入れることで、品質と経済性の両方で優れた旋盤加工が可能となるため、A5056を加工する際は、コーティングされた工具の選択が推奨されます。

5. エンドミルの種類とA5056旋盤加工での役割

A5056の切削加工に適した旋盤を選ぶことは、精密で効率的な加工を目指す上で重要です。A5056合金は、その軽量性と強度のバランスから、航空機や自動車の部品として広く利用されています。適切な旋盤選びには、切削速度、刃の種類、耐久性がポイントとなります。例えば、高速切削に対応する旋盤は、A5056のような硬質材料をスムーズに加工し、生産性の向上に繋がります。また、適切な工具を選び、刃の交換周期を考慮することも大切です。高品質な製品を効率良く生産するためには、これらの要素を考え抜いた旋盤選びが不可欠です。結論として、A5056切削加工用の旋盤は、加工物の特性を理解し、それに適した機械を選定することが成功の鍵と言えます。

6. アルミニウムA5056の切削仕上面の品質向上

アルミニウムA5056の切削加工を行う際、最適な旋盤を選ぶことが重要です。適切な旋盤選びにより、A5056の特性に応じた精度の高い加工が可能となり、仕上げ面の品質を大幅に向上させることができます。具体例としては、A5056の良好な切削性を考慮し、切削速度や送り速度を調整できる旋盤が適しています。また、A5056のような非鉄金属を扱う際には、切りくずの除去機能や冷却機能が優れた旋盤を選ぶことが肝要です。こうした機能を有する旋盤を選定することで、加工精度はもちろんのこと、作業効率の向上や工具の耐久性の向上にも寄与します。したがって、適切な旋盤を選ぶことはA5056の切削加工品質を高めるために不可欠であると結論づけられます。

7. 普通旋盤作業とA5056切削加工のベストプラクティス

A5056の切削加工は、適切な旋盤を選ぶことで効率良く行うことができます。A5056はアルミニウム合金の一種で、その加工性には特別な注意を要します。旋盤の選択時には、切削速度、主軸の回転精度、ツールの種類といった要素が決定的な影響を及ぼします。たとえば、高精度加工を求める場合には、高い回転精度と制御性を持つCNC旋盤が推奨されます。一方で、小ロット生産や複雑な形状でない場合は、コストを考慮し普通旋盤での加工も選択肢となります。実際にA5056を加工した事例では、適切な旋盤を使用することで、製品の精度を保ちつつ作業時間を短縮することができました。よって、A5056の切削加工には、その特性を理解し、用途に合わせた旋盤選びが重要だと結論付けられます。

8. 彫刻用A5056銘板材料の旋盤加工テクニック

A5056の切削加工に適した旋盤を選ぶことは、高品質な工業製品を製作する上で非常に重要です。この材料は、その優れた耐食性と加工性で知られており、航空機や船舶の部品としても使用されています。適切な旋盤を選ぶには、加工するA5056のサイズや複雑さを考慮し、切削能力や精度などの機能を理解する必要があります。例えば、小さな部品を大量に生産する場合は、高精度を誇るCNC旋盤が最適です。一方、大型で複雑な部品では、より大きな切削力と柔軟性をもつ旋盤が求められるでしょう。また、A5056の特性に合わせて適切な切削工具や冷却液を選ぶことも、加工の成功に不可欠です。このように、目的に応じた旋盤の選定と適切な加工条件の設定は、A5056の加工品質を左右するため、非常に重要な工程となります。

9. 工業用化学製品とA5056切削加工の相互作用

A5056の切削加工に適した旋盤選びは、製品の品質を大きく左右するため重要です。A5056という材料は、その柔軟性と強度から、航空機の部品などに広く利用されていますが、切削加工には特有の挑戦が伴います。適切な旋盤を選ぶことで、これらの課題を克服し、高精度な加工を実現できます。例えば、A5056は加工時に発生する熱に弱いため、冷却機能が高度な旋盤が望ましいです。また、精度を維持するためには、振動を抑える機能も重要です。A5056の切削加工に最適な旋盤を選ぶことで、材料の特性を活かし、品質の高い製品を作ることが可能になります。これにより、最終的には製品の市場競争力を高めることができます。

まとめ

A5056は耐食性や耐食性に優れたアルミニウム合金であり、切削加工に適しています。A5056を効果的に加工するためには、硬度や切削速度などの加工条件を適切に設定する必要があります。旋盤の選び方においては、A5056の特性や加工条件に適した適切な切削工具やクーリングシステムを備えた旋盤を選択することが重要です。また、適切な切削データや工具の選定も重要です。これらの要素を考慮し、A5056を効率的に切削加工するための旋盤を選ぶことが肝要です。

旋盤加工でA5056を加工する時の注意点と最適な設定

旋盤加工を行う際に、A5056を加工する際の注意点と最適な設定について紹介します。A5056はアルミニウム合金の一種であり、加工時には特定の点に注意が必要です。また、切削加工を行う際には、素材特性やツールの選定など、最適な設定を行うことが重要です。この記事では、旋盤加工におけるA5056の加工について詳しく解説します。

1. 旋盤加工 A5056 切削加工の基礎

旋盤加工でA5056を加工する際は、適切な設定が不可欠です。A5056はアルミ合金の一種であり、その特性上、加工時には熱に注意する必要があります。適切な切削速度や送り速度を選ぶことで、工具の摩耗を防ぎ、精度の高い加工を行うことができるのです。具体的には、切削速度は中~高速が適しており、工具には耐熱性と耐摩耗性に優れた材質を選ぶことが推奨されます。また、冷却液の利用は、加工中の熱の蓄積を抑え、製品の品質を安定させる上で効果的です。結論として、A5056の旋盤加工には、適切な切削条件の選定と冷却管理が重要であり、これにより高品質な製品を効率よく生産することが可能になります。

2. 旋盤加工でA5056を扱う際の材料知識

A5056の旋盤加工を行う際には、適切な設定が非常に重要です。このアルミニウム合金は加工性が良好であるものの、不適切な加工条件では仕上がりに影響を及ぼす可能性があります。例えば、切削速度が速すぎると材料が発熱しやすく、切削精度の低下や工具の摩耗を早めることにつながります。また、A5056の場合は、適切な潤滑と冷却が必須であり、これにより切削表面の品質を向上させ、工具の寿命を延ばします。最適な切削条件の下で加工を行うことで、A5056はその優れた機械的特性を存分に発揮することができるのです。したがって、材料の特性を理解し、適切な切削条件を選定することが、A5056の旋盤加工成功の鍵となります。

3. 5軸加工の理解とA5056の適用事例

旋盤加工でA5056を扱う際には、適切な設定が必須です。A5056は、軽量でありながら高い強度を持つため、航空機の部品やマリン用途でよく使用されます。このアルミニウム合金を旋盤で加工する時、適正な切削速度や工具の選定が重要になります。例えば、切削速度が速すぎると材料が焼け、遅すぎると工具の摩耗が激しくなります。またA5056のような非鉄金属を加工する際には、切削油の使用を適宜調整し、材料と工具の間の熱を効果的に除去することが重要です。これにより、加工精度の向上と工具寿命の延長を実現できます。結論として、A5056の旋盤加工には材料の特性を正確に理解し、最適な加工条件を見極めることが、高品質な製品を効率よく生産する鍵となります。

4. テーパー部分の加工技術と座標計算

旋盤加工においてA5056の加工は、その特性に応じた注意が必要です。A5056はアルミニウム合金の一種で、良好な耐食性と加工性を持ちますが、適切な切削条件が求められます。例えば、切削速度はアルミニウム合金の中でも高速が可能ですが、刃具の摩耗を防ぐため適度な速度を維持することが肝心です。また、生地の状態や切削液の使用も精度に影響を与え、切削液にはA5056の熱伝導率を考慮して選ぶ必要があります。これらの点を考慮し、適切な切削条件と前もっての計画をもって加工に臨むことで、高品質な製品を生産することが可能です。このように適切な設定と注意を払うことが、旋盤加工でA5056を扱う際の成功の鍵となります。

5. A5056の荒加工プログラムの作成

A5056の旋盤加工では、適切な設定が重要です。このアルミ合金は加工性が良好であるが、適正な切削条件を満たしていない場合、工具の摩耗や仕上がり精度の低下を引き起こす可能性があります。特に、荒加工を行う際には、切削速度や送り速度、切り込みの深さが異なるため、最適な設定を見極めることが必要です。例えば、A5056を効率良く加工するためには、高速かつ一定の送りで切削することが望ましいです。また、工具の材質にも注意が必要で、アルミニウム合金用に特化した切削工具を選ぶことが肝心です。切削液の使用も表面の仕上げに影響するため、適切な切削液の選択と供給が重要であると言えるでしょう。以上の点に注意して加工を行うことで、A5056の荒加工は、高品質で効率的に行えます。

6. 切削部品の形状とA5056の加工方法

旋盤加工において、A5056のようなアルミニウム合金を扱う際は注意が必要です。A5056は、加工性が良く、軽量であるため航空機や自動車部品によく使われます。しかしながら、柔らかくて粘り気があるため、切削加工時には工具への貼り付きや切りくずの排出がスムーズでないことが問題となり得ます。適切な旋盤加工を行うには、低~中速度での切削、鋭利な切削工具の使用、適切な潤滑液の選定が重要です。例えば、切削速度を適切に抑えることで、工具の負担を減らし長寿命化を図ります。また、切削工具の刃先が鋭利であれば、材料への負担を減らし、きれいな仕上がりを得られるでしょう。そして、潤滑液を適切に選ぶことで切りくずの排出を助け、加工精度を向上させることができます。これらのポイントに注意して旋盤加工を行うことで、A5056を効率的かつ高品質に加工することが可能になります。

7-1. 旋盤加工 A5056 切削加工の安全対策

旋盤加工でA5056アルミニウム合金を加工する際には、最適な設定に注意する必要があります。この合金は高い強度と優れた耐食性を持っているため、一般的なアルミニウム材料よりも加工が難しくなります。適切な工具選択と切削条件の設定が重要です。具体例として、カッターはA5056の硬度に対応できるものを選び、切削速度や送り速度を適正に設定する必要があります。また、過度の熱が材料に影響を与えないよう、冷却液の使用やチップの頻繁な交換が推奨されます。これにより、工具の摩耗を減らし、製品の品質を確保することができます。最終的に、適切な設定による旋盤加工は、A5056材料の加工精度と仕上がり品質を最適化する鍵となります。

7-2. 旋盤加工 A5056 切削加工のトラブルシューティング

旋盤加工においてA5056を加工する際は、適切な設定に注意が必要です。A5056はアルミニウム合金の一種で強度が高いため、加工時には切削抵抗が大きくなることがあります。具体例として、切削速度の設定は慎重に行う必要があり、速度が速過ぎると工具の摩耗や加工物の焼けを引き起こし、遅すぎると加工効率が低下します。また、適切な冷却液の使用は、加工精度を保つ上で重要です。冷却液が不十分だと切削時の熱で加工面が損傷する可能性があります。さらに、切削工具の選定も重要で、A5056のような材料には専用の工具や、耐摩耗性に優れたコーティングを施した工具の使用が推奨されます。最適な設定により、旋盤加工の品質と効率を高めることができるという結論に至ります。

8. 旋盤加工 A5056 切削加工の最適な設定とパラメータ

A5056の旋盤加工には特別な注意が必要です。その理由は、A5056がアルミニウム合金であるため、柔らかく加工しやすい一方で、加工中にプラスチック変形を起こしやすい性質を持っているためです。最適な設定には、適切な切削速度の選定、刃先の冷却、ならびに適正な送り速度といった要素が含まれます。例えば、切削速度はA5056の熱伝導率が高いことを考慮し、高速ではなく中速を選ぶと良いでしょう。冷却は切削部分の温度上昇を抑え、工具の耐久性を高めるために不可欠です。送り速度に関しては、あまり速すぎると切削抵抗が増し、材料が変形する原因となるため注意が必要です。これらにより、A5056の旋盤加工は高品質かつ効率的に行うことができるのです。

まとめ

A5056はアルミニウム合金の一種であり、旋盤加工においては適切な切削速度や刃物の選定が重要です。特に切削温度を管理し、適切な冷却方法を取ることが加工精度を保つために重要です。また、適切な切削液の使用も注意が必要です。加工する際には作業環境の温度や振動にも気を配ることが重要です。

【品質向上】A5056の旋盤加工でよくあるミスとその対策

「A5056の旋盤加工でよくあるミスとその対策」をテーマに、切削加工における品質向上について解説します。旋盤加工やA5056に関わる作業において、よく見られるミスやそれに対する対策についてご紹介します。これを読むことで、切削加工における品質向上につながるポイントを抑えることができます。

1. 旋盤加工A5056の基本と重要性

A5056アルミニウム合金の旋盤加工は、精密部品製造において外せない工程です。この合金は航空機や自動車部品に使用されるなど、幅広い産業において重要な役割を担っています。しかしながら、旋盤加工には特有の問題点が存在し、品質向上が求められます。例えば、加工時に生じるバリや工具の摩耗は、製品の精度に大きく影響します。これらを防ぐためには、切削条件の最適化や定期的な工具の点検・交換が必要です。また、A5056のようなアルミニウム合金は、熱伝導率が高いため切削時の熱管理も重要となり、適切な冷却剤の使用が品質向上につながります。総じて、旋盤加工の際にはこれらのポイントを注意深く見守ることで、A5056の可能性を最大限に引き出し、各産業での信頼性を高めることができるのです。

2. A5056切削加工における一般的なミス

A5056の旋盤加工は、その特性を活かした高品質な製品を生産するために不可欠ですが、しばしば一般的なミスが生じます。これらのミスは、精密な寸法の達成、美しい仕上がり、そして長期的な信頼性を確保するために、明確に理解し対策を講じる必要があります。たとえば、工具の摩耗が原因で不正確な切削が発生したり、冷却液の不適切な使用が表面仕上げに影響を与えたりするケースがあります。これらの問題に対応するには、定期的な工具交換の実施、適切な冷却液の選定と管理が効果的です。また、機械の精度を定期的にチェックすることで、加工誤差を最小限に抑えることができます。これらの対策を適切に行うことで、A5056材の旋盤加工精度を高め、製品の品質向上が期待できます。

3. 大型機械加工のVA/VE事例とA5056の関連性

A5056材料を用いた旋盤加工は、その特性から加工ミスが起こり得るものです。旋盤加工時の問題は精度の低下を招き、最終的な製品品質に影響を及ぼします。例えば、A5056の加工中にはツーリングの選択誤りやクーラントの不適切な使用がよく見られます。これらの問題に対応するためには、材料の特性に適したツーリングの選定、適切な切削速度の設定、そしてクーラントの流量や種類を適正に管理することが不可欠です。これにより、切削による熱影響を最小限に抑え、仕上がりの品質を保つことができます。最終的には、これらの対策の徹底が品質向上に繋がり、A5056の旋盤加工の成功率を高めることに寄与します。

4. EPS減速機のA5056旋盤加工による生産性と品質向上策

A5056の旋盤加工では、生産性と品質の向上が重要です。旋盤加工は精密な切削を要求される作業であり、A5056材の特性を考慮しなければなりません。ミスが生じがちなのは、切削工具の摩耗や材料の固定不良、プログラム設定の誤りなどが原因です。これらを防ぐためには、定期的な工具の点検や交換、適切な治具の使用、正確なプログラムの設定と確認が必要です。例えば、工具の摩耗を把握するために摩耗検知システムを導入したり、固定治具をカスタマイズすることで材料の固定不良を低減させることができます。また、加工プログラムは事前のシミュレーションにより精度を確認し、誤りを修正することが品質向上につながります。これらの対策を実施することで、A5056の旋盤加工のミスは減少し、結果として生産性の向上と高品質な製品の安定供給が可能となります。

5. マイクロ旋盤とA5056の加工品質の相関

A5056の旋盤加工において、品質向上は至上命題です。この素材は航空機や自動車の部品など、精密性が求められる製品に使用されることが多いため、加工時のミスは許されません。一般的なミスには、加工面の傷や寸法不正確、表面粗さの不均一性があります。これらは不適切な工具選択や切削条件の誤設定に起因することが多いです。例えば、工具が鈍っている場合や切削速度が速すぎると、A5056の表面に細かな傷が発生する可能性があります。また、クーラントの流量が不足していると、熱による寸法の歪みが生じやすくなります。これを防ぐためには、定期的に工具の状態を点検し、適切な切削速度やクーラントの流量を維持する必要があるのです。最終的に、これらの対策を徹底することで、A5056の旋盤加工の品質を向上させ、信頼性の高い製品づくりに貢献できます。

6. NC旋盤加工によるA5056の精密加工技術

A5056素材を使用した旋盤加工は、精密さが要求される作業であるため、加工中のミスが製品品質に大きく影響します。多くの場合、加工ミスは切削条件の不適切な設定や工具の不適切な選定から生じます。たとえば、切削速度が速すぎると材料が熱を持ち過ぎてしまい、工具の摩耗が早まる原因になります。また、A5056はアルミニウム合金であるため、工具の刃先が鋭利でなければ、材料が引っ張られてしまい、仕上がりの精度が落ちてしまうことがあります。これを予防するためには、切削条件を材料特性に合わせて最適化し、工具は定期的に点検し、必要に応じて交換することが重要です。このように適切な管理を行うことで、A5056の旋盤加工における品質向上が期待できます。

7. チタンおよびA5056の精密切削加工の最新動向

高品質な旋盤加工はA5056のような材料での精密加工において、非常に重要です。A5056の旋盤加工では、材料の性質上、熱による変形や切削時の振動が原因でミスが生じやすいとされています。具体的な例として、不適切な切削速度の設定や刃先の摩耗により、加工精度が低下する場合があります。これを防ぐためには、切削条件の適正化や工具の選定が重要となり、専門の技術者による定期的なレビューが推奨されます。さらに、冷却液の適切な使用も熱による変形を抑制し、加工精度を維持するために効果的です。最終的に、これらの対策を徹底することで、A5056の旋盤加工の品質は大幅に向上します。品質の向上は、製品の信頼性を高めるだけでなく、経済的な損失の減少にも寄与するため、非常に重要な取り組みといえるでしょう。

まとめ

A5056の旋盤加工においてよくあるミスとその対策について解説します。A5056は切削難易度が高い特性を持つため、適切な工具選びや切削条件の管理が重要です。適切な切削速度と刃先加工で加工精度が向上し、切削油の適切な使用と交換により作業効率と刃先寿命が向上します。さらに、適切なクーラントの使用や加工過程での冷却効果の確認が重要です。これらの対策を講じることで、A5056の旋盤加工における品質向上が期待できます。

【初心者向け】A5056合金の旋盤での切削加工ステップバイステップ

初めて旋盤でA5056合金の切削加工を行うことに興味を持っていますか?この記事では、初心者向けにA5056合金の旋盤での切削加工ステップバイステップを解説します。切削加工や旋盤加工に関心がある方にとって、この記事は宝のような情報が詰まっています。A5056合金の旋盤での切削加工について知りたいと思っているなら、この記事を読むことで、理想のスタートが切れるでしょう。

1. 旋盤加工 A5056 切削加工の基礎知識

A5056合金の旋盤での切削加工は初心者にとっても基本的なステップを理解することが重要です。まず、A5056合金は、その優れた耐食性や加工性から、航空機材料や船舶部品などに使用されるアルミニウム合金です。この合金を旋盤で加工する際には、適切な刃物の選択や速度設定が成功の鍵となります。具体的な例として、A5056合金の加工には、切れ味の良いカーバイドチップや高速鋼が推奨され、切削速度は合金の硬度に合わせて調整されます。これにより、切削加工中の材料の熱や摩耗を最小限に抑えることができます。最後に、仕上がりの品質を確保するためには、定期的な刃物の点検と交換が不可欠です。このようなステップを踏むことで、A5056合金の旋盤加工は、初心者でも習得できる技術となるでしょう。

2. A5056合金の特性と選定理由

A5056合金は、その優れた耐食性や加工性から多岐にわたる産業で利用されています。この合金は、特に海水や腐食性の高い環境で使用される部品の製造に適しており、まさに旋盤加工に最適な材料と言えるでしょう。例えば、航空機や船舶の部品、建築材料など、強度と耐久性を求められる場面で特に活用されています。また、A5056合金は旋盤での切削加工においても、その加工性の高さからスムーズな切削が可能であり、初心者にも扱いやすい特性を持っています。このような理由から、A5056合金は旋盤での切削加工において選ばれることが多い材料であり、その加工方法を理解することは、多くの工業分野で役立つ知識となります。

3. A2017合金とA5056の比較と加工上の留意点

A5056合金は、その優れた耐食性や溶接性から工業分野で広く利用されています。この合金を旋盤で加工する際は、その特性を理解し、適切な切削加工ステップを踏むことが重要です。まず、適切な切削工具を選択することが肝要であり、通常、A5056合金は非鉄金属用の切削工具が推奨されます。次に切削速度や送り速度を合金の硬度に合わせて調整します。例えば、A5056合金は比較的柔らかいため、高速での切削が可能ですが、工具の摩耗にも注意が必要です。加工精度を保つためには、定期的な工具の点検と交換が不可欠です。最後に、A5056合金は熱伝導率が高いため、切削時の熱管理にも留意し、冷却液を適切に使うことが重要です。これらのステップを踏むことで、A5056合金は効率的かつ精密に加工することができます。

4. 旋盤加工 A5056 切削加工の前準備

A5056合金の旋盤での切削加工は初心者でも適切なステップを踏めば簡単に行えます。まず、切削加工には正しい設備の選定と、切削液の使用が重要です。これにより、材料の硬さに関わらず、加工精度を保ちながら効率的に作業を進めることが可能になります。例えばA5056合金の場合、適切な切削速度と送り速度を選択することが特に重要です。初心者はまず、旋盤の基本的な操作方法を理解し、小さな試作品を作成することから始めると良いでしょう。この段階で、材料の挙動や切削条件の影響を学べます。一連の工程を終えた後、再び結論に戻り、作業の見直しを行うことで、より高い品質の製品が完成します。このような段階を踏むことで、A5056合金の旋盤加工の技術を着実に向上させることができます。

5. 旋盤加工 A5056 切削加工のステップバイステップ

初心者にとってA5056合金の旋盤での切削加工は一見難しく感じられるかもしれませんが、適切なステップに従えば容易に実施できます。まず、A5056合金は、その優れた強度と耐蝕性により、航空機や自動車部品の加工に適した材料です。加工を始める前に、適切な切削工具の選定と旋盤のセッティングが重要です。例えば、鋭利なカッターと適正な切削速度の選定が、切削加工の品質を左右します。具体的なステップとしては、まず材料の取り付け、次に旋盤の速度設定、そしてカッターの位置決めを行います。加工中は、カッターの摩耗を定期的にチェックし、必要に応じて交換することで、一貫した加工品質を維持します。最終的には、細心の注意を払いながら仕上げを行い、加工された部品の寸法および表面状態を検査します。これらのステップを踏むことで、初心者でもA5056合金の加工を成功させることができ、その結果、高品質な製品を創出することが可能です。

6-1. ドライ切削加工とは

A5056合金の旋盤加工は初心者には難しそうに思えますが、基本的なステップを理解すれば容易に行えます。この合金はその優れた機械的特性から、様々な工業製品に使用されています。まず、旋盤加工の際には正しい設備の選定と、A5056合金の特性に合わせた適切な切削工具と切削速度の選択が重要です。例えば、ダイヤモンドツールや超硬合金ツールなど、硬質材料用の切削工具を使用することが推奨されます。さらに、加工品質を確保するために、工具の状態を常にチェックし、必要に応じて交換を行うことが必須です。適切な冷却剤の使用も重要で、これにより工具の摩耗を減少させ、切削加工時の熱を効率的に排出することができます。これらのステップを踏むことで、初心者でもA5056合金の切削加工を成功させることができるでしょう。

6-2. ドライ切削加工における生産性の向上

A5056合金の旋盤での切削加工は初心者にとっても理解しやすい手順に従って進められます。この合金は加工性が良好で、旋盤加工においても安定した性能を発揮します。まず、適切な切削速度と送り速度を設定することが重要です。例えば、A5056合金の場合、一般的な切削速度は60〜200m/分が推奨されています。次に、切削工具の選定を行い、正しい刃先の角度と材質を選びます。特に、A5056合金を加工する際には鋼製の工具よりも硬質合金やダイヤモンドコーティングされた工具が良い結果をもたらすことが多いです。最後に、ドライ切削と冷却液を使用した切削のどちらを選択するかですが、A5056合金ではドライ切削が一般的です。これらのステップに従うことで、初心者でもA5056合金の切削加工を効率的且つ精密に行うことが可能です。

7. 耐熱合金の旋盤加工 A5056 切削加工工具

A5056合金の旋盤での切削加工は、精密な技術を要するステップが含まれています。結論から申し上げると、適切な工具選択と設定を行うことで、初心者でも上質な加工が可能になります。理由として、A5056はアルミニウム合金の中でも優れた強度と耐食性を持っており、その特性を理解すれば加工は容易になります。たとえば、旋盤切削加工には、合金の硬さに適した切削工具を選び、適切な速度と送り速度で作業を行うことが挙げられます。具体例としましては、初心者はまず、A5056合金専用の切削工具を用い、低速での切削から始め、徐々に速度を上げていくとよいでしょう。さらに、切削液を適切に使用することで、工具の摩耗を防ぎながら滑らかな仕上がりを実現できます。結論として、これらのステップを踏むことで、A5056合金の切削加工において、品質の高い加工結果を得ることができます。

8. 旋盤加工 A5056 切削加工におけるトラブルシューティング

A5056合金の旋盤での切削加工は、初心者でもステップバイステップで理解しやすい方法です。この合金は、その加工性が良く、旋盤加工においても安定した切削を可能にします。特に、旋盤でA5056合金を切削加工する場合、回転数の設定や刃の選定が重要になってきます。例えば、適切な回転数を見極めることで、材料の熱変形を防ぐことができるため、精密な加工が可能になります。さらに、鋭い刃を使用することで、仕上がりの良さを保ちつつ、加工時間を短縮することができます。結論として、A5056合金を旋盤で加工する際には、適切な回転数の設定と刃の選定を行うことが、成功の鍵となります。これらの基本的なステップを踏むことで、初心者でも安定した結果を得ることができるでしょう。

まとめ

初心者向けのA5056合金の旋盤での切削加工について、ステップバイステップで解説します。まずは適切な切削速度や刃先の角度などの基本的な設定に注意しましょう。さらに、適切な切削油の使用や切削中の振動を抑えることも重要です。安全に作業を行いながら、正確な加工を目指しましょう。

【実践編】A5056旋盤加工での切りくず管理と仕上げ技術

A5056旋盤加工において、切りくずの管理や仕上げ技術は重要なポイントです。この実践編では、A5056を使用した旋盤加工における切りくずの効果的な管理方法や、仕上げ技術について解説していきます。A5056を使用した切削加工におけるノウハウを学びたい方や、より効率的な加工を目指す方にとって、貴重な情報が満載です。

1. A5056旋盤加工の概要と基本

A5056旋盤加工では、切りくずの適切な管理と仕上げ技術が重要です。これは、材料の特性上、切削時に不要な加工熱や切りくずが生じやすいためです。例えば、適切な冷却液を使用することで加工熱を抑え、切りくずを円滑に排出することができます。また、切削工具の選定や切削条件の最適化によって、精度の高い仕上げを実現することが可能になります。さらに、正しいチップの選択や交換時期の見極めも、仕上がりの質を左右します。こうした細部にわたる注意と技術の習得が、A5056旋盤加工の品質を大きく向上させるのです。結論として、切りくず管理と仕上げ技術の向上は、A5056旋盤加工において品質と効率を高めるために不可欠です。

2. A5056切削加工における切りくずの発生メカニズム

A5056旋盤加工における切りくずの適切な管理と仕上げ技術は、高品質な製品を生産する上で重要です。加工中に発生する切りくずは、工具の摩耗や製品の表面粗さに影響を及ぼし、結果として製品品質に直結します。例えば、A5056のようなアルミニウム合金は柔らかく粘りがあるため、切りくずが長く連なってしまうことがあります。これを避けるためには、適切な切削条件を選定し、切削液の使用やチップの形状を最適化することが有効です。また、定期的な工具の点検や交換は、切りくずを適切に管理し、高い仕上げ品質を維持するために不可欠です。このような切りくず管理の工夫により、A5056旋盤加工の精度を高めることが可能となり、製品の競争力を高めることができます。

3. A5056旋盤加工時の切りくず管理の重要性

A5056旋盤加工における切りくず管理は、加工品質を保持し、工具の損耗を防ぐ上で非常に重要です。切りくずの不適切な管理は、加工面の仕上がりに悪影響を及ぼし、また、工具や加工物に傷をつける原因となります。具体例として、長く続く切りくずが絡み合ってしまうことで、工具が破損したり、加工品が不良品になるケースがあります。これを防ぐためには、適切な切削条件の選定、切りくずを効率的に排出する工夫、また冷却液の適切な使用などが挙げられます。切りくずの適切な管理によって、無駄なコストを削減し、加工精度を維持することができます。したがって、A5056旋盤加工においても、切りくず管理は高品質な仕上がりを実現するために不可欠な技術であるといえます。

4. A5056切削加工の切りくず回収システム

A5056旋盤加工において、切りくず管理は仕上げ技術の質を保つ上で非常に重要です。適切な切りくず処理がなければ、加工面に傷がついたり、工具の摩耗が早まる原因となります。具体的には、A5056材の切削加工で生じる切りくずは、粘り気が強く、絡み合ってしまう性質があります。このため、旋盤内部の清掃が困難になりがちで、切りくずが切削部に挟まることで仕上がりに悪影響を及ぼすことがあります。これを防ぐためには、切削液の流れを最適化することや、切りくずの形状をコントロールする工具の使用が効果的です。また、定期的な旋盤のメンテナンスも重要で、これにより、機械の精度を維持し、品質の安定した加工を実現できます。ともすると見過ごされがちな切りくず管理ですが、これを徹底することで、A5056旋盤加工の高品質な仕上がりを保証することができます。

5. A5056旋盤加工でのチップブレーカの選択

A5056旋盤加工における切りくずの管理は仕上げ品質に大きく影響を及ぼします。適切なチップブレーカの選択は、この管理を効率化し、高品質な仕上げを実現するため不可欠です。例えば、A5056材料を加工する際、適合するチップブレーカを使用することで、切りくずの形状をコントロールしやすくなり、加工中のトラブルを減少させます。このようにして切りくずがスムーズに排出されれば、仕上げ面に傷がつくことも少なくなり、結果的に高い仕上げ精度を保持できるのです。従って、A5056旋盤加工における適切な切りくず管理は、チップブレーカの選択から始まります。この基本を理解し適用することで、品質と効率の良い旋盤加工が期待できるでしょう。

6. A5056旋盤加工における金属買取とスクラップ処理

A5056旋盤加工では、高い精度と優れた仕上がりが求められます。そのためには、適切な切りくず管理が不可欠であり、これが良質な製品を作る上での重要なポイントになります。例えば、切削油の適切な使用は、切りくずの発生を抑制し、加工面の仕上がりを向上させます。また、切りくずを効率よく排出することで、工具の摩耗を減らし、精度の維持にも繋がります。更に加工後の切りくずは、リサイクルを通じて資源として再活用することが可能です。これにより、コスト削減はもちろん、環境に配慮した持続可能な製造プロセスを実現することができます。したがって、A5056旋盤加工での切りくず管理は、仕上げ技術を向上させると同時に、経済的および環境的利益をもたらす重要な取り組みなのです。

7. 旋盤加工A5056の量産技術と効率化

A5056旋盤加工において、切りくず管理と仕上げ技術は、品質向上とコスト削減に直結する重要な要素です。結論から言うと、適切な切りくず管理と高度な仕上げ技術の採用により、A5056旋盤加工の効率は劇的に向上します。理由として、まず切りくずの適切な管理は、工具の摩耗を減らし、トラブルを未然に防ぐことができるからです。具体例として、一定の切削条件下での冷却液の流量を調整し、切りくずの形状を最適化することで、工具の寿命を延ばすことが挙げられます。また、精密な仕上げ技術によって、製品の寸法精度と表面粗さを改善し、製品の付加価値を高めることが可能です。最終的に、これらの技術は製品の品質を向上させ、長期的なコスト削減に寄与するのです。したがって、A5056旋盤加工を行う際は、切りくず管理と仕上げ技術に重点を置くことが効率化と経済性の向上に不可欠であると結論づけられます。

8. 旋盤加工と切削加工の専門用語解説

A5056旋盤加工では、切りくず管理と仕上げ技術が重要です。旋盤で金属を削る際、適切に切りくずを管理することは、安全に作業を行うために必須です。例えば、長い切りくずが絡まることで、ワークや工具に損傷を与える可能性があります。具体的には、A5056材料を加工する際には、刃の角度や冷却剤の使用を適切に調整することで、切りくずを短くし、排出しやすくする技術が求められます。また、仕上げ技術においては、旋盤の操作技術に加えて、適切な工具選びや切削条件の最適化が必要です。これにより、精度の高い加工面を実現することができます。結論として、A5056旋盤加工を成功させるには、切りくず管理と仕上げ技術が不可欠であり、それぞれに対する正しい理解と実践が求められます。

まとめ

A5056はアルミニウム合金の一種であり、旋盤加工や切削加工を行う際には適切な切りくず管理が重要です。切りくずが適切に管理されないと加工精度や耐久性が損なわれる可能性があります。また、仕上げ技術も重要であり、適切な工具や切削条件を選定することが重要です。加工前の素材の状態や仕上げの要件に応じて適切な技術を選択することが成功のカギとなります。

A5056合金旋盤加工に最適な刃物と条件設定の完全ガイド

「A5056合金」の旋盤加工が未経験者には難しく感じるかもしれませんが、この完全ガイドを通じて、適切な刃物と条件設定について理解を深めることができます。本記事では、旋盤加工の基本から、A5056合金に適した切削加工の手法まで、詳細に解説しています。もしも、旋盤加工やA5056合金に興味があり、実践的な知識を得たいと考えているのであれば、ぜひこの記事をご覧ください。

1. 旋盤加工 A5056 切削加工の基礎知識

A5056合金の旋盤加工に適した刃物選びと条件設定は、高品質な製品を効率的に生産するために極めて重要です。この合金は優れた機械的特性を持ち、航空機の部品など厳しい環境で使用されることが多いため、精密な加工が求められます。そのため、硬質で耐摩耗性に優れた超硬合金やセラミックスなどの刃物が一般的に推奨されます。加工条件においては、A5056合金は加工硬化しやすい特性を持つため、低切削速度での加工が適しています。さらに、適切な冷却液の使用は加工精度を高めるだけでなく、刃物の寿命を延ばす役割も果たします。例として、切層に熱が集中しやすい深い切削では、硬質で研磨された刃物を使用し、冷却液で適切に冷やしながら加工することが効果的です。結論として、A5056合金旋盤加工の成功は、適切な刃物選びと条件設定によって大きく左右されるため、これらの要素に細心の注意を払うことが不可欠です。

2. 旋盤加工の基本とA5056合金の特性

A5056合金は、航空宇宙や自動車産業などでその優れた強度と腐食抵抗性のために重宝されています。この合金の旋盤加工には、特定の条件設定と刃物の選択が求められます。最適な加工を行うためには、硬度に対応した刃物を選び、適切な切削速度、送り速度、そして冷却剤の使用が重要です。例えば、超硬合金製の刃物はA5056合金の硬さに適しており、長時間の加工でも切れ味が持続します。また、高い切削速度を維持しつつ、振動を最小限に抑えるために、送り速度を適切に調整することが肝心です。冷却剤を用いることで、加工中の熱を効果的に逃がし、刃物の摩耗を減少させます。結論として、A5056合金の旋盤加工に最適な刃物と条件設定は、高い精度と効率を実現するためのカギとなります。

3. 切削工具の選び方とA5056合金旋盤加工への応用

A5056合金を用いた旋盤加工において、適切な刃物の選択と条件設定は非常に重要です。この合金は、航空宇宙産業や輸送機器部品としての使用が多く、加工時の品質が最終製品の性能を左右するためです。まず、硬質合金やコーティングされた工具が一般的に推奨されます。これは、A5056合金が高い強度を持ちながらも加工硬化しやすい性質を持つため、耐摩耗性に優れた刃物が求められるためです。例えば、チタンやアルミニウム用の工具で加工速度や送り速度を適切に設定することで、効率的かつ精密な加工が可能になります。また、切削液を適切に使用することで、加工面の仕上がりを向上させ、工具の寿命も延ばせます。したがって、これらのポイントを踏まえた工具選びと条件設定により、A5056合金の旋盤加工は最適化され、高品質な製品製造に繋がるのです。

4. A5056旋盤加工に適した刃物の種類と特徴

A5056合金の旋盤加工には、適切な刃物選びと条件設定が重要です。この合金は強度と耐食性に優れているため、一般的なアルミニウム合金よりも加工が難しい傾向にあります。具体的には、高い熱伝導率を持つ超硬チップや、耐熱性のあるコーティングが施された工具が推奨されます。加工条件としては、適切な切削速度と送り速度を見極め、切削抵抗を低減させることがポイントです。例えば、A5056の加工には、切削速度を200〜300m/min、送り速度を0.1〜0.5mm/rev程度に設定するのが一般的です。最適な刃物と条件を選ぶことで、精度の高い加工が可能となり、製品品質を向上させることができます。

5. A5056切削加工におけるパラメータ設定の原則

A5056合金の旋盤加工においては、適切な刃物選びと条件設定が仕上がりの品質を左右します。この合金は航空宇宙産業などで要求される高い耐久性と加工性を持っているため、切削加工には特に気を使う必要があります。選択するべき刃物は、硬度と耐熱性が高い超硬材料やコーティングされたカーバイドが最適です。これらの材料はA5056合金の特性に合わせて相応の切削性能を発揮し、長寿命化にも寄与します。さらに、切削速度や送り速度、切削液の使用などの条件を、加工する合金の特性に合わせて最適化することが必要です。具体的には、切削速度は中~高速が適しており、断続的な切り込み運動による摩耗を防止するためにも適切な送り速度の設定が重要です。また、切削液は熱を効率的に逃がし、また工具の摩耗を減少させるためにも不可欠です。適切な刃物と条件設定により、A5056合金の旋盤加工は高い精度と効率を実現することができるのです。

6. 切削液の選定と旋盤加工 A5056の効率向上

A5056合金の旋盤加工において、最適な刃物と条件設定が効率の良い加工に不可欠です。この合金はアルミニウム系であるため軽量でありながらも強度が高い特性を持っています。このため、切削抵抗が低く、精密な加工が求められる場合に適しています。適切な刃物としては、高速度鋼(HSS)や超硬合金が推奨されます。特に、超硬合金の刃物は耐摩耗性に優れ、長時間の連続加工にも適しているため、A5056合金加工には最適です。また、切削速度や送り速度、切削深さといった条件設定も重要で、これらを最適化することで、仕上がりの精度を高め、加工時間を短縮することが可能です。実際の事例では、超硬合金の刃物を使用し、適切な速度設定で加工を行うことで、効率的かつ高精度な旋盤加工が実現しています。これを踏まえると、A5056合金を効果的に加工するには、超硬合金の刃物の選択と、加工条件の細やかな調整がキーとなることが結論付けられます。

7. A5056合金加工におけるトラブルシューティング

A5056合金を旋盤加工する際に適切な刃物と条件設定を行うことは、高品質の製品を効率的に生産するために非常に重要です。この合金は、その良好な耐食性や加工性から、航空機や自動車部品など幅広い分野で使用されています。適切な刃物選びと条件設定をすることで、加工中のトラブルを防ぎ、製品の精度を向上させることができます。例えば、切削速度や送り速度、刃物の材質や形状は、A5056合金の特性に合わせて慎重に選ばれる必要があります。刃物は高熱に強い材質であることや、旋盤の振動を抑える設計が求められる場合が多いのです。また、冷却液の使用も加工の精度に大きく影響します。しっかりとした知識と経験に基づいた刃物と条件の選定によって、A5056合金の加工における様々な問題を未然に防ぐことが可能となります。

8. 最新の旋盤加工技術とA5056合金の応用例

A5056合金の旋盤加工は、その品質の高さから多くの産業で重宝されています。A5056合金の特性上、加工時に適切な刃物と条件を選定することが重要です。例えば、切削速度は中〜高速が適しており、硬質の超硬刃物を使用することが一般的です。冷却液の利用も切削表面の品質を高める上で役立ちます。具体例として、航空機の部品や精密機械の部材でA5056合金が用いられる際は、これらの条件に従って加工が行われます。最適な条件で精度良く加工されたA5056合金は、その性能を最大限に発揮し、製品の信頼性を向上させます。結論として、A5056合金旋盤加工に最適な刃物と条件を選ぶことは、高品質な製品を生み出すために不可欠です。

9. 旋盤加工 A5056のためのメンテナンスと工具管理

A5056合金の旋盤加工には、適切な刃物選びと条件設定が求められます。この金属は航空宇宙産業にも使用されるほどの強度を持ち、加工時にはその特性を十分に理解する必要があります。例えば、硬質のカーバイド製の刃物はA5056合金の硬さに適しており、加工面の精度を高めることができます。また、切削速度や送り速度、切り込み量の設定においても、A5056合金の物理的特性を考慮することが重要です。特に、適切な速度設定は、刃物の寿命を延ばし、加工品質の安定性を保つために不可欠です。具体的には、中速から高速の範囲で切削加工を行いつつ、冷却液の使用により刃物の熱ダメージを防ぐこともポイントです。結論として、A5056合金の旋盤加工を成功させるには、合金の特性に合った刃物の選定と、加工条件の適切な管理が必須であるといえます。

10. 旋盤加工 A5056の総合的なコスト分析と改善策

A5056合金の旋盤加工には適切な刃物選びと条件設定が極めて重要です。この合金はその優れた耐食性と加工性で広く利用されていますが、適切な加工条件がなければ品質に大きな影響を及ぼす恐れがあります。例えば、切削速度は合金の熱処理状態や硬さによって最適値が異なり、一般的には中速から高速が推奨されます。また、使用する刃物は、摩耗に強い超硬材料やコーティングされた工具が良好な切削性能を発揮します。実際に、適切な刃物を選び、冷却液の使用や切りくずの除去といった対策を講じることで、A5056合金の加工精度を高め、工具寿命を延ばすことができます。最終的に、これらの条件さえ整えば、A5056合金を利用した製品の品質と生産効率を同時に向上させることが可能です。

まとめ

A5056合金の旋盤加工においては、硬質合金やCBNを用いた刃物が最適です。適切な刃物と条件設定によって、高速で正確な切削加工が可能となります。切削速度や切り込み量、刃先の形状などを適切に設定することで、品質の高い加工が実現できます。

【精密加工】A5056の切削に旋盤を用いるメリットと効率化テクニック

精密加工の世界では、新しい材料や技術の導入により、常に変化が起こっています。特にA5056の切削に旋盤を使用するメリットや効率化テクニックについて、興味をお持ちの方も多いのではないでしょうか。この記事では、旋盤加工やA5056の切削加工に関する最新の情報をご紹介します。高度な技術と効率的なテクニックを駆使して、精密加工の世界に革新をもたらすためのヒントがここにあります。

1. 旋盤加工A5056の基礎知識

A5056アルミニウム合金の精密加工には、旋盤を用いることが非常に有効です。旋盤加工は、その精度と効率の高さから、多くの工業分野で重宝されています。具体的には、A5056のような非鉄金属は、熱伝導率が高く、切削時の熱の影響を受けやすいため、精密な温度管理が可能な旋盤加工が適しています。また、旋盤を使用することで、一貫した加工が可能となり、品質のバラツキを抑えることができ、加工の効率化にも繋がります。さらに、旋盤による切削加工は、複雑な形状への対応が可能であり、形状の自由度が高くなります。これらの理由から、A5056の旋盤加工は、精密部品製造において理想的な方法と言えるでしょう。結論として、A5056の切削加工には、精度と品質、効率を兼ね備えた旋盤加工が最適です。

2. A5056切削加工の効果的な条件設定

A5056の切削加工において、旋盤を用いることは大きなメリットがあります。まず、旋盤を使用することで、精密な加工が可能となり、A5056のようなアルミニウム合金材料の仕上がり品質を向上させることができます。また、旋盤加工は均一な表面処理を実現するため、製品の見た目の美しさを保ちつつ、製造の効率化が図れます。例えば、微細な公差を要求される部品製造において、旋盤は高速で正確な加工を行うことができ、時間とコストの節約に繋がります。さらに、適切な切削速度や送り速度、工具の選定を行うことで、耐久性のある工具使用や材料の損耗を抑えることも可能です。結論として、旋盤を用いることによってA5056材料の加工において、精密な成果物の品質保持、生産効率の向上、コスト削減といった複数のメリットを享受できることになります。

3. 導電性ユニレート精密加工の理解

A5056のアルミニウム合金は、航空機や自動車部品など幅広い産業で重宝されています。この素材を旋盤で切削加工することによるメリットは、精密性と効率の高さにあります。旋盤を用いた加工は、回転する素材に刃を接触させて形状を整えるため、非常に正確な寸法と滑らかな表面仕上げを実現します。例えば、旋盤を使ったA5056の加工では、微細な寸法調整が可能であり、複雑な形状の部品製造にも対応できます。さらに、適切な切削条件の選定や冷却剤の使用などにより、工具の摩耗を低減し生産性を向上させることができます。最終的に、これらの技術を駆使することで、品質の高い製品を効率良く生産することが可能になります。旋盤加工の技術は、精密加工が求められる現代工業にとって不可欠な要素であり、その利点を活かした加工技術の進化は今後も続くでしょう。

4. 旋盤加工における切削油剤の選定と効果

旋盤加工においてA5056の切削性向上は、切削油剤の選定によってもたらされます。A5056は、アルミニウム合金の一種で、その優れた加工性能のため多くの工業製品に用いられていますが、適切な切削油剤を使用しないと、加工精度が低下したり、工具の摩耗が早まるなどの問題が発生します。具体的な例として、耐熱性や防錆性に優れた油剤を選ぶことで、切削時の摩擦を減少させ、精密加工を実現することができます。また、切削油剤に含まれる添加剤が工具の耐久性を向上させることにより、旋盤の性能を最大限に引き出し、生産効率の向上に寄与します。総じて、A5056の切削における旋盤加工の効率化は、適した切削油剤を選ぶことで、高精度な加工を実現し、経済性を高めることに繋がります。

5. 5軸加工とNC自動旋盤によるA5056の精密加工事例

A5056の切削加工において、旋盤を用いることは多くのメリットをもたらします。まず、A5056というアルミニウム合金は、その優れた耐食性と加工性により、精密部品の製造に適しています。旋盤を使用する最大の理由は、この材料の特性を活かしながら、高精度な加工が可能である点にあります。具体例として、5軸加工やNC自動旋盤を使用することで、複雑な形状や緻密なパターンを持つ部品も精度良く製造可能です。これは、加工の効率化だけでなく、材料の無駄遣いを減らし、コスト削減にも繋がります。結論として、旋盤を活用することで、A5056材の性質を最大限に発揮させ、効率的かつ経済的に精密部品を製造することが可能になります。これがA5056の切削に旋盤が選ばれる理由です。

6. 旋盤加工A5056のトラブルシューティングと解決策

A5056の切削加工に旋盤を用いることは、精密かつ効率的な加工を実現する上で大きなメリットがあります。このアルミニウム合金は、優れた機械的性質を持ちながらも比較的柔らかいため、旋盤での加工によって滑らかな表面を得ることが可能です。例えば、A5056のような材料を用いた薄壁のパーツや複雑な形状のコンポーネントは、旋盤を使うことで、正確な寸法と高い仕上がり品質を実現できます。さらに、切削条件の最適化や専用工具の使用といった工夫により、効率化を図ることも可能です。これにより、生産性の向上やコスト削減も望めます。結論として、旋盤加工はA5056の切削において、その精密性と効率性から極めて有効な手段であり、適切な技術と知識を持つことで、品質と生産性の両方を高めることができるのです。

7. 旋盤加工A5056 切削加工の最新技術動向

A5056の精密切削加工において、旋盤を用いることは大きなメリットがあります。このアルミニウム合金は、その優れた耐食性や加工性により、航空機や自動車部品などの精密部品に広く利用されています。まず、旋盤を使用することで、A5056のような材料を高い精度で加工することが可能となります。旋盤は複雑な形状を持つ部品を均一かつ正確に生産するのに適しており、この精度は部品の品質に直結します。また、効率化テクニックとして、専用の切削工具の選定や切削液の使用が挙げられます。専用工具はA5056の特性に合わせた切削を可能とし、切削液は摩耗を減らし、工具の寿命を延ばす助けになります。これらのテクニックによって、作業時間の短縮とコストの削減が実現し、生産効率を大幅に向上させることができます。結論として、旋盤を用いたA5056の加工は、精密で効率的な生産を実現するための重要な手段であると言えるでしょう。

8. 旋盤加工A5056の環境への影響とサステナビリティ

A5056の切削加工に旋盤を用いることには大きなメリットがあります。まず、旋盤は精密加工に優れた機械で、A5056のようなアルミニウム合金の加工において高い加工精度を達成することができます。また、旋盤での加工は、切削抵抗が比較的小さいため、工具の摩耗を抑えながら効率的な加工が可能です。具体的な効率化テクニックとしては、適切な切削速度の設定や、冷却液の効果的な使用が挙げられます。これにより、加工時間の短縮や工具寿命の延長に繋がり、コスト削減にも寄与します。さらに、旋盤は複雑な形状の加工にも対応可能で、柔軟な加工が行える点も重要な利点です。結論として、旋盤を用いる加工はA5056の性質を活かし、高品質かつ効率的な製品を生産する上で欠かせない手法であるといえます。

9. 旋盤加工A5056 切削加工の将来展望とチャレンジ

A5056の切削加工において、旋盤を用いることは多くのメリットがあります。まず、A5056というアルミニウム合金は、優れた耐食性を持ちながらも、加工が容易な材料であるため、旋盤を用いることで高精度の加工を実現できます。具体的には、細かな寸法調整や複雑な形状の創造が可能となり、製品の精密性を大きく向上させることができます。また、旋盤加工は自動化が容易で、一貫生産による効率化が期待できるという利点もあります。例えば、CNC旋盤を用いることにより、プログラムの設定だけで複雑な加工が行え、操作者の技術依存度を低減しながら、生産性の向上が図れます。このように、旋盤を用いたA5056の切削加工は、精度の高い製品を効率良く生産する手段として大いに有効であり、製造業における競争力の源泉となり得ます。

10. 旋盤加工A5056 切削加工のまとめと次のステップ

旋盤を用いたA5056の切削加工は、精密な作業が要求される中で大きなメリットをもたらします。A5056は、航空機の部品や精密機械に使用されるアルミニウム合金で、その耐食性と加工性の高さから選ばれています。旋盤を使用することで、旋削加工における精度の向上が期待できるだけでなく、複雑な形状の加工が可能になるという利点があります。特に、円筒形状や複雑な内径の加工を行う場合、旋盤加工はその正確さと再現性で優位性を発揮します。また、効率化テクニックとしては、適切な切削工具の選択や切削条件の最適化、さらにはCNC旋盤の活用で加工時間の削減と精度の一貫性が実現できます。これにより、A5056の品質を担保しつつ生産効率を高めることが可能になり、結果として企業の競争力を向上させることができるのです。

まとめ

A5056の切削加工において旋盤を使用すると、高い精度で加工を行うことができます。また、旋盤を使用することで加工効率を上げることができます。切削速度や刃先形状、刃先材質などのテクニックを駆使することで、切削時間を短縮し、生産性を向上させることが可能です。精密加工においては、適切な切削条件を設定することが重要です。