加工技術 column

高品質とスピードを両立!A7075材使用の旋盤加工量産ガイド

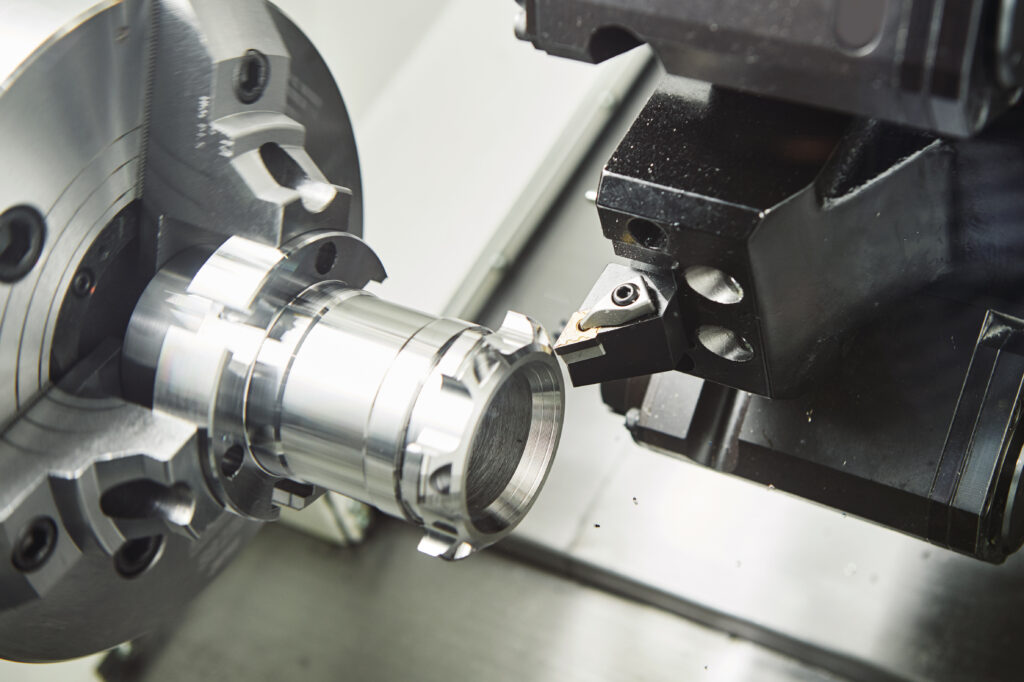

高品質とスピードを両立したい方へ!A7075材を使用した旋盤加工量産ガイドへようこそ。本記事では、旋盤加工の基礎から応用までを丁寧に解説します。A7075とはどのような特性を持つのか、そして量産におけるポイントなどを具体的に解説します。製造業界に携わる方々にとって、貴重な情報が満載です。

1. 旋盤加工A7075の基礎知識

高品質な旋盤加工品を迅速に量産するには、適切な材料選びが重要です。A7075材は、その強度と加工性のバランスが良いため、多くのメーカーに採用されています。例えば、航空機の部品や精密機器の部品など、耐久性と軽量性が求められる分野で特に重宝されています。A7075材を使用することで、旋盤加工の精度を維持しつつ、高速生産を実現することが可能となります。こうした材料の特性を生かした加工技術の進歩により、効率よく高品質な製品を市場に提供することができるのです。このため、A7075を用いた旋盤加工は、量産における品質とスピードの両立を可能にし、製造業の競争力を高める重要な要素となっています。

2. A7075材の特性と旋盤加工量産への適用

A7075材はその高い強度と軽量性から、航空機や自動車の産業分野で広く利用されています。この材料を使用した旋盤加工は、量産において高品質とスピードを両立する必要があるため、高度な技術が求められます。A7075材の優れた特性を生かし、適切な切削条件と設備選定を行うことで、精密な部品を効率良く生産することが可能です。例えば、航空機の部品では、重量削減が求められつつも、安全性を損なわない高い品質が求められるため、A7075材の使用が理想的です。このように、材料の特性を理解し、適切な旋盤加工の技術を駆使することで量産化を実現し、結果として市場のニーズに迅速に応えることができるのです。最終的に、A7075材を用いた旋盤加工は、精密で高品質な製品を量産する上で不可欠なプロセスとなっています。

3. 大型高品質鋼とA7075の比較

高品質な製品を迅速に生産することは、製造業において常に追求される目標です。特に旋盤加工においては、素材の選定がこの目標達成において重要な要素となります。この点において、A7075材はその優れた特性から、量産においても非常に有効な素材です。A7075材は航空機の部品などにも使用される高強度アルミニウム合金で、耐久性・耐食性に優れ、加工性も良好です。例えば、大量生産が求められる自動車部品や電子機器の部品製造において、A7075材を使用することにより、精度が要求される複雑な形状を実現しつつ、スピーディな生産を行えるのです。したがって、高品質と生産スピードの両立には、A7075材の積極的な活用が鍵となります。そうすることで、市場のニーズに迅速に応えつつ、コストパフォーマンスに優れた製品を供給することが可能になるでしょう。

4. SPECIALTY STEELS FM ALLOYと旋盤加工A7075の関係

高品質とスピードを両立することは、旋盤加工の世界で重要なポイントです。特に、航空機の部品などを製作する際に用いられるA7075材は、その強度と軽量性から高い評価を受けています。A7075材を使用した旋盤加工では、精密な技術が求められる一方で、量産においても効率が不可欠です。日本の技術力を反映した旋盤加工技術者は、A7075のような高品質材料を使い、緻密な設計に基づいた製品を素早く生産する能力を持っています。例えば、自動車産業や医療機器の分野では、部品の耐久性と軽量化が常に求められるため、A7075材の利用が不可避です。こうした状況の中、日本の旋盤加工技術は量産を可能にしつつ、品質を落とさずに迅速に対応することができるので、国内外から高い評価を得ています。結論として、A7075材の使用は旋盤加工の分野での高品質とスピードの両立には欠かせず、日本の技術は世界レベルでその需要に応え続けています。

5. A7075を使用した旋盤加工の技術革新

A7075材を使った旋盤加工は、高品質とスピードの両立が可能です。この理由は、A7075材の持つ優れた機械的性質にあります。具体的には、高い引張強度と耐食性を有し、航空機部品などの要求水準が厳しい製品にも使用されるほどです。例えば、量産時においてもこの素材は一貫して安定した加工品質を実現し、短納期での供給が可能となっています。これにより、製造業における納期の短縮とコスト削減が叶い、高い競争力を維持できるのです。まとめると、A7075材は旋盤加工における量産を支える重要な素材であり、その利用拡大が見込まれます。

6. 厚板旋盤加工技術とA7075の利点

高品質で精密な旋盤加工を速やかに量産することは製造業において重要な課題です。A7075材を使用した旋盤加工は、その解決策として注目されています。なぜなら、A7075は航空機の部品などにも使用されるほど、強度が高く耐熱性に優れたアルミニウム合金であり、加工精度を維持しながら速やかな生産が可能です。例えば、自動車のサスペンション部品や電子機器の筐体など、高い信頼性が求められる製品にA7075が用いられています。厚板旋盤加工技術を用いれば、A7075の優れた特性を活かした製品が、大量かつ迅速に提供できるのです。この技術を導入することで、品質と量産のバランスが取れた製造が実現し、市場競争力の向上が期待されます。結論として、A7075材を使用した旋盤加工量産は、製造業の効率化と製品の品質向上に寄与する重要な技術であると言えるでしょう。

7. 美術印刷における旋盤加工A7075の応用

高品質とスピードの両立は、旋盤加工の現場において永遠のテーマです。特に、A7075材を使用した量産においては、このバランスが重要です。A7075は、航空宇宙産業で使用されるほどの高強度を誇るアルミ合金であり、その加工性能は非常に優れています。量産における利点は、この材質が提供する高速かつ精密な加工能力にあります。例えば、自動車産業で使用される部品では、耐久性と軽量性が要求され、A7075材はこれを満たす最適な選択肢とされています。そのため、製造ラインにA7075材を採用することで、生産性の向上だけでなく、製品の品質向上にも寄与しています。A7075材を使用した旋盤加工は、高品質と効率の追求を両立させることで、製造業における競争力の源泉となっています。

8. 一般工業ガス用圧力調整器におけるA7075の利用

A7075材を使った旋盤加工は、高品質とスピードを両立させる生産に欠かせない要素です。A7075とは、航空機の部品などにも使われる高強度のアルミ合金で、その強度と軽さから量産においても優れた特性を発揮します。例えば、精密機械の部品加工において、耐久性と軽量化は非常に重要です。旋盤加工におけるA7075の使用は、これらの要求を満たしつつ、生産効率を高めることができるため、多くのメーカーに採用されています。また、加工スピードを上げることで納期短縮にも寄与し、結果として顧客満足度の向上につながります。このように、A7075材を用いた旋盤加工は、その品質の高さと経済性を理由に、量産の現場でますます重要な役割を果たしています。

9. 旋盤加工A7075量産におけるコストパフォーマンス

旋盤加工におけるA7075材の使用は、高品質と生産速度の両立が可能であることから多くの製造業者に注目されています。A7075とは、航空機用材料としても知られる非常に強度が高く、軽量であるアルミニウム合金です。この材料は耐久性に優れ、加工性も高いため、精密な部品製造に最適です。たとえば、自動車や航空機の部品では、このA7075が旋盤加工によって量産されることが珍しくありません。量産においてはコストも重要な要素ですが、A7075の使用は長期的に見ればコスト削減にもつながるという事例があります。部品の信頼性が高まることで、メンテナンスの頻度や交換コストが削減されるからです。よって、A7075を使用した旋盤加工は、コストパフォーマンスに優れた量産手法と言えるでしょう。

10. 旋盤加工A7075量産の成功事例

高品質な製品を迅速に供給することは、製造業において常に求められる要件です。この要求を満たすため、A7075材の使用による旋盤加工は一つの有効な解決策となっています。A7075材は航空機部品や自動車部品など、高強度が要求される用途に広く使われているアルミニウム合金です。このA7075材を用いた量産により、耐久性と精度が非常に高い部品の供給が可能になります。例えば、ある自動車部品メーカーでは、A7075を使用した旋盤加工により、従来よりも40%の時間短縮を達成し、品質の向上にも成功しています。この事例からも明らかなように、A7075材の旋盤加工は高品質な製品をスピーディに供給するうえで、非常に効果的であることが分かります。今後も、より多くの製造現場でA7075材の旋盤加工が取り入れられることで、品質と効率が同時に追求される製造業の新たなスタンダードとなるでしょう。

11. 旋盤加工A7075の未来展望と革新的アプローチ

A7075材を使用した旋盤加工は、その高品質とスピードの両立で製造業界において重要な位置を占めています。なぜなら、A7075は航空宇宙産業で求められるような軽量かつ高強度な部品製作に最適な材料だからです。この特性により、旋盤加工における精度と効率が大幅に向上し、量産においてもその利点が発揮されます。例えば、自動車やスマートフォンなどの部品でA7075を用いることで、耐久性と軽量化を実現し、消費者のニーズに応えることが可能になります。このような材料の選択は、製品の品質向上に直結し、最終的に企業の競争力を高めることに繋がります。したがって、A7075を活用した旋盤加工は、量産面でも品質面でも業界の未来を切り開く革新的アプローチと言えるでしょう。

まとめ

A7075材を使用した旋盤加工は、高い強度と耐久性を持ちながらも加工が容易であり、量産に適しています。この高品質な材料を使った加工は、スピードと効率を重視する企業にとって理想的です。加工精度と品質を求めるならば、A7075材を選択することで製品の信頼性と耐久性を確保できます。

【プロが教える】A7075を用いた旋盤加工!量産工程を見直そう

金属加工の分野では、A7075という素材を用いた旋盤加工が注目を集めています。本記事では、A7075の特性や旋盤加工の手法、さらには量産工程の最適化について、プロの視点から解説していきます。A7075を使った旋盤加工のポイントを押さえて、効率的な量産工程を見直しましょう。

1. 旋盤加工 A7075 量産の基礎知識

A7075を用いた旋盤加工は、その優れた材質のため量産プロセスで非常に重宝されています。この材料は、高い強度と軽量性を持ち合わせており、航空宇宙産業をはじめとした多くの分野で求められています。特に量産においては、加工の正確性や効率が求められるため、A7075のような質の高い材料の選択は欠かせません。例えば、航空機の部品では、わずかな重量差が大きな影響を与えるため、A7075のような軽量で強度の高い材料が選ばれるのです。このことから、A7075と旋盤加工の組み合わせは、製品の品質を損なうことなく、効率化を図ることができる量産工程において、非常に有効な選択肢となっています。したがって、量産工程を見直す際には、A7075を用いた旋盤加工の導入を検討してみる価値があるでしょう。

2. 旋盤加工 A7075 量産のメリットとは

A7075を用いた旋盤加工は、量産工程を見直すことで大きなメリットをもたらします。旋盤加工においては、使用する材料の選択が重要であり、A7075はその優れた特性から多くの産業で重宝されています。例えば、A7075は飛行機の部品などにも使われるほど高い強度と軽量性を持ち合わせており、加工精度も非常に高いです。これらの特性を活かし、適切な加工方法と組み合わせることで、製品の品質向上はもちろん、生産効率の改善にも寄与することが可能です。また、大量生産においては、コスト削減も重要なポイントとなりますが、A7075の旋盤加工は材料の耐久性の高さから、工具の摩耗を抑えることができ、経済的なメリットも見込めるのです。結論として、A7075を用いた旋盤加工は、高品質な製品を効率的に、かつ経済的に量産する上で非常に有効であり、量産工程の見直しは企業にとって大きな競争力となるでしょう。

3. 旋盤加工 A7075 量産における材料選定

A7075を使用した旋盤加工は、量産工程においてその効率と品質で大きなメリットをもたらします。この材料は、耐食性や高張力が求められる航空宇宙産業をはじめとした多様な分野で重宝されています。たとえば、A7075はアルミニウム合金の中でも特に強度が高いため、耐久性が必要な部品製作に最適です。量産工程を見直す際には、加工速度が速く、精密な仕上がりが可能なA7075のような材料の選定は不可欠です。効率的な旋盤加工を通じて、コスト削減と製品の品質向上を図りつつ、市場のニーズに迅速に応えることができるのです。最終的に、適切な材料選定は量産の成功を左右する重要な要素であり、A7075の適用はその優れた例と言えるでしょう。

4. 旋盤加工 A7075 量産の計画と設計

A7075を使用した旋盤加工は、その高い強度と軽量性から多くの産業で重宝されています。この素材を用いた量産は、効率の良い工程設計が求められるため、技術の見直しが不可欠です。例えば、航空宇宙産業においてA7075は重要な部品製造に不可欠であり、精度と強度が求められるため、旋盤加工における熟練した技術がものをいうことになります。また、自動車産業でも、軽量化を図る上でA7075の旋盤加工はメリットを多くもたらします。そのため、旋盤加工のスキル向上や特殊なツーリングの選定、工程計画の最適化は、効率的な量産に直結し、コスト削減にも寄与します。つまり、A7075旋盤加工を量産する場合、旋盤操作のプロフェッショナルによる見直しが、生産の質と量の両面で大きな差を生むのです。

5. 旋盤加工 A7075 量産で使用するNC旋盤の特徴

A7075材を活用した旋盤加工は、量産工程において重要なポイントがあります。A7075はアルミニウム合金の中でも特に強度が高いため、航空宇宙産業などで求められる部品製造に適しています。旋盤加工では、この材料から精密な部品を効率良く削り出すことが可能ですが、その際にはNC旋盤の特性を理解しておく必要があります。NC旋盤はプログラムにより自動で工具を制御し、複雑な形状でも高精度に加工が行えるため、A7075のような硬い材料を用いた量産には最適です。実際の例としては、航空機の構造部品や自動車のサスペンション部品などが挙げられます。これらの部品は、強度や耐久性が要求されるため、A7075の特性を活かした旋盤加工が不可欠です。結論として、A7075を用いた量産の効率化を図るには、NC旋盤の特性を把握し、適切な加工プロセスの設定が必要となります。

6. 旋盤加工 A7075 量産の工程と最適化

旋盤加工においてA7075という材料は、量産工程の効率化とコスト削減に大いに貢献します。A7075は航空機や自動車業界で用いられる高強度のアルミニウム合金であり、その加工精度は非常に高い製品品質を求められる分野で欠かせない要素です。この素材を使って、旋盤加工を行うことで、耐久性とともに軽量化を実現し、エンドプロダクトの性能向上にも寄与するのです。例えば、ロボットのアームや航空機の部品など、精密で強度が求められる製品にA7075は選ばれています。量産においても、この素材の一貫した品質は、製造工程の安定化に寄与し、結果的にコスト削減へと繋がるのです。A7075を旋盤加工に取り入れることは、製品品質の向上はもちろんのこと、量産工程の最適化を実現するための鍵となります。

7. 旋盤加工 A7075 量産における品質管理

A7075を用いた旋盤加工が量産工程において重要なのは、その高い強度と耐食性のためです。特に、航空宇宙産業など要求される性能が高い分野では、A7075のような高品質な材料が必要不可欠です。例えば、航空機の部品や精密機器には、この材料を使った部品が多く用いられています。そのため、旋盤加工における精度の維持と改善は、製品の信頼性を高める上で不可欠です。旋盤加工の精度を高めることで、部品の交換頻度の低減や、長期的な耐久性の確保が可能になります。つまり、A7075を使用した量産工程の見直しは、製品の品質管理を向上させ、結果的に製造コストの削減にもつながるのです。

8. 旋盤加工 A7075 量産のコスト削減戦略

A7075を用いた旋盤加工は、その高強度と軽量性から、航空宇宙や自動車産業等での利用が拡がっています。この素材を用いた量産プロセスの見直しは、コスト削減と効率化に直結します。例えば、旋盤の切削条件の最適化や工具寿命の延長によって、部品の製造コストを下げ、生産性を向上させる事が可能です。さらに、CAD/CAMを活用した自動プログラミングやロボットを導入した自動化により、人為的ミスの削減と作業時間の短縮を実現できます。結果として、高品質な部品を低コストで提供することが可能となり、市場競争力を高めることができるのです。A7075を用いた旋盤加工の量産体制を見直すことは、長期的な経済効果をもたらす重要なステップと言えるでしょう。

9. 旋盤加工 A7075 量産のトラブルシューティング

A7075を用いた旋盤加工は、その高い強度と軽量性から、航空機や自動車の部品製造において重宝されています。しかし、効率良く量産を行うためには加工工程の見直しが欠かせません。A7075は硬くて加工が困難な材料であるため、工具の摩耗が激しく、精密な製品を作る際にはクオリティの維持が課題となります。例えば、航空機の部品では、マイクロメートル単位の誤差も許されないため、加工機の設定や工具選定には非常に高い精度が求められるのです。このような問題を解決するためには、定期的な工具の点検や、摩耗に強い工具の選定、さらには加工パラメータの最適化が必要です。これらの対策を講じることで、A7075の旋盤加工における量産工程をスムーズにし、コストを削減しつつ高品質な製品を供給することが可能となります。

10. 旋盤加工 A7075 量産の事例紹介

A7075素材を使用した旋盤加工は正確性と効率性が要求される作業です。なぜなら、A7075は航空機や自動車部品など、高い強度と軽量性が必要とされる分野で使用されるため、その加工精度は製品の性能を大きく左右します。例えば、量産段階でのマイクロメーター単位の誤差も、製品の信頼性に重大な影響を及ぼす可能性があるのです。しかし、最近の技術革新により、旋盤加工プロセスの最適化が可能となり、精度の高いA7075の加工が効率的に行えるようになりました。これには、コンピューター数値制御(CNC)技術を始めとする、先進的な旋盤機器の活用が大きく貢献しています。その結果、量産工程の見直しを進めることで、コスト削減と生産性の向上が実現可能になっています。よって、A7075を用いた旋盤加工の精度を保ちつつ、量産効率を上げることは、製品の品質向上とコスト削減の両方を達成するために不可欠です。

11. 旋盤加工 A7075 量産の将来展望と技術革新

A7075を用いた旋盤加工は、その高い耐久性と加工性により、量産工程の見直しに大きなメリットをもたらします。A7075は航空機の部品などで求められる高い強度を持っており、耐蝕性にも優れるため、耐久性が求められる部品製造に適しています。具体的な例としては、自動車のサスペンションやエンジン部品などが挙げられます。これらはA7075の性質を活かし、精度の高い加工が可能となるため、量産におけるコスト削減と品質の向上が期待されます。また、A7075は従来の材料に比べて切削速度を上げることができるため、生産効率の向上にも寄与します。旋盤加工のプロフェッショナルたちは、これらの特性を理解し、最適な加工方法を見出すことで、製造業の更なる成長を支えることができるのです。結論として、A7075を用いた旋盤加工は、耐久性が求められる部品製造において、品質と効率性の両方を高めることで量産工程の革新をもたらす技術と言えるでしょう。

まとめ

A7075を用いた旋盤加工の量産工程を見直すことで、効率を向上させることが可能です。適切な切削速度や切削深さ、刃具の選定などを工程ごとに検討し、最適化を図りましょう。また、工程ごとの品質管理を徹底することで、ムダを削減し、円滑な生産を実現できます。

量産効率を上げる!A7075材旋盤加工のコツと注意点

もしA7075材の旋盤加工に興味をお持ちで、量産効率を上げたいと思っているのであれば、この記事は必見です。A7075材の旋盤加工におけるコツや注意点について、詳しく解説していきます。量産効率を上げるためのヒントが満載です。さあ、A7075材の旋盤加工について理解を深め、効率的な加工方法を見つけましょう。

1. 旋盤加工とは?A7075材の基本と量産の概要

量産効率を上げるためには、A7075材の旋盤加工におけるコツと注意点を理解することが不可欠です。A7075は航空機や自動車部品に使われる高強度アルミ合金で、旋盤加工においてはその特性を生かしつつ、正確で迅速な生産が求められます。効率的な量産を実現するためには、まず、適切な切削条件の選定が重要です。具体例として、A7075材は硬いため切削工具の消耗が激しいので、耐摩耗性に優れた工具の選択や、工具寿命を延ばすための冷却液の使用が効果的です。さらに、切りくずの排出をスムーズにすることで、加工精度を維持しつつ作業速度を上げることが可能です。最終的には、適切な工具選定と切りくず管理を徹底することで、A7075材の旋盤加工における量産効率は向上し、コスト削減にも繋がるでしょう。

2. A7075材の特性と大径材の加工方法

A7075材の旋盤加工は、量産効率と品質のバランスを適切に取る必要があります。A7075という材料は、航空機部品や高性能スポーツ用品に使われるほどの高強度を持っていますが、その加工には工夫が必要です。具体的には、工具の選定や切削速度、送り速度の最適化がカギを握ります。例えば、高い切削抵抗が予想されるため、剛性の高い工具を選ぶ必要があります。また、切削速度はA7075材の熱伝導率に合わせて十分に速くすることで、材料の損傷や変形を防げます。一方で、送り速度は高すぎると切り屑の排出に問題が生じる恐れがあるため、加工状況を見ながら調整することが重要です。これらのポイントを押さえることで、A7075材の旋盤加工時の量産効率の向上が期待できます。結局のところ、加工のコツと注意点を理解し、それに従って作業を行うことが、効率的な量産に繋がるのです。

3. シチズン工作機械の紹介とA7075材への適用

A7075材の旋盤加工を量産する際、効率を上げることは製造コストを削減し、競争力を高めるために重要である。このアルミニウム合金は強度が高く、航空機材料などに用いられるが、加工時にはいくつかのコツと注意点がある。まず、適切な切削工具の選択と刃先の状態を常にチェックすることで、切削抵抗を低減し、精度を保つことができる。加えて、冷却液の使用は熱の発生を抑えるために不可欠であり、品質の維持に役立つ。特にA7075材は熱に敏感なので、加工速度や送り速度の適切な管理も品質を確保するために重要だ。これらのポイントを抑えることで、A7075材の旋盤加工における量産効率は大きく向上する。結局のところ、これらのコツを実践することで、生産性と品質のバランスを最適化し、業界内での競争力を強化することが可能となる。

4. 旋盤加工 A7075のための機械選定と設定のコツ

A7075材を用いた旋盤加工において、量産効率を上げることは、経済性と品質の維持に重要です。A7075は、航空機の部品などに使用される高強度アルミニウム合金で、その加工には特別な注意が必要です。まず、適切な機械選定が肝心です。高速で精密な加工が可能な旋盤を選ぶことで、材料の機械的負荷を減らすことができます。次に、切削条件の最適化が重要です。A7075材は硬くて削りにくいため、刃の材質や形状、冷却方法を適切に設定することが品質を保ちつつ効率よく加工するコツです。例えば、ダイヤモンドコーティングされた切削工具を使用すると、耐久性が向上し、加工時の摩擦を抑えることができます。また、適切な潤滑冷却剤の選定も、切削効率の向上と切削工具の寿命を延ばすためには欠かせません。以上の点を踏まえると、A7075材の旋盤加工における量産効率は大幅に向上することが期待できます。

5. 切削加工の基礎知識とA7075材の加工技術

A7075材を使った旋盤加工による量産の効率を上げることは、製造業にとって重要な課題です。この軽量かつ高強度な材料は航空機などの要求性能が高い分野で重宝されますが、適切な加工技術が不可欠です。まず、専用のチップを選ぶことで、材料の熱伝導率の低さに起因する加工時の高熱を回避し、耐久性を保つことができます。さらに、適正な切削速度や送り速度の設定は、精度の高い仕上がりを実現し、無駄な材料の損耗を減らします。実際の事例として、A7075材の量産加工では、冷却液を適切に使うことで、切削熱の影響を抑えつつ、長時間の稼働が可能になります。こうした工夫を積み重ねることで、量産効率は格段に向上します。最終的に、適切な加工技術と工具の選択、プロセス管理により、A7075材の旋盤加工は、より効率的かつ経済的になり得るのです。

6. 複合加工機を使用したA7075材の高精度量産技術

A7075材の旋盤加工は、航空機や自動車部品など高強度が求められる分野での使用が増えており、量産効率を上げることが重要です。A7075材の加工においては、その特性上、硬さと強度が高く加工が困難であるため、ここに適切なコツと注意が必要です。まず、選定する工具の質に注目し、A7075材の硬さに耐えうるものを使用することが肝心です。また、正確で均一な加工を実現するためには、CNC旋盤のような高精度な機械の使用が望ましいです。さらに、適切な切削液の選択も重要で、材料の熱を効率的に逃がし工具の摩耗を最小限に抑えます。熟練の技術者による細かな調整が、量産時の高効率化と品質維持につながります。これらの点に注意し、適切な工程設計を行なえば、A7075材の量産効率は大幅に向上します。

7. 加工時間の短縮と効率化のための旋盤操作テクニック

A7075材の旋盤加工は、その高強度な特性上、加工効率を上げることが難しいとされています。しかしながら、適切な工程設計と操作テクニックを身につけることで、量産効率の向上が可能です。例えば、適切な切削油の選定は、A7075材の耐久性を損なうことなく、スムーズな切削を実現し、工具の摩耗を抑えることにも繋がります。さらに、工具の切れ刃角度や送り速度の最適化は、加工時間を短縮し効率を上げる重要な要素です。また、CNC旋盤の使用は、精度の高い加工が可能であり、人的ミスを減少させるため、量産においても安定した品質を保つことができます。これらのテクニックと注意点を踏まえ、効率よくA7075材を加工することが、生産性の向上に繋がるのです。

8. 旋盤加工 A7075量産時の品質管理とトラブルシューティング

A7075材の旋盤加工において、量産効率を上げるためには、コツと注意点があります。まず、結論から申し上げると、適切な工具選定と加工条件の最適化が鍵です。A7075は航空産業などで使用される高強度アルミ合金であり、その加工には特別な配慮が必要です。たとえば、旋盤の切削速度や送り速度の調整は、材料の焼き入れ特性を考慮し、切削抵抗を最小限に抑えることが重要です。具体的には、小さな切りくずを生成し易い条件を選び、工具の磨耗を防ぎつつ、加工精度を保持します。また、工具の冷却にも注意を払い、過剰な熱による品質劣化を防ぐ必要があります。これらのポイントを抑えることで、A7075材の旋盤加工における量産効率は大幅に向上し、生産性の向上とコスト削減が実現します。このように、材料の特性に合わせた加工方法を選択することが、A7075材の旋盤加工における量産効率の向上に繋がります。

9-1. 旋盤加工 A7075量産のための環境設定

A7075素材の旋盤加工において量産効率を高めるためには、適切な環境設定が欠かせません。A7075は航空機部品などに利用される高強度アルミニウム合金で、その特性上、加工時に注意が必要です。例えば、適正な切削速度の選定や冷却液の使用は、工具の摩耗を防ぎ、加工精度を保つ上で重要です。また、工具の選択にも熟考が必要であり、A7075の硬さに適した切削工具を使用することがポイントです。これらの注意点を守ることで、加工ミスを減らし、耐久性と生産性を両立させることが可能となります。結局のところ、旋盤加工における量産効率の向上は、材料の特性を理解し、それに合った環境を整えることから始まるのです。

9-2. 旋盤加工 A7075量産でのコスト削減のポイント

A7075材の旋盤加工は、航空機部品や高性能自動車部品など、要求性能が高い製品に不可欠です。そのため、大量生産時の効率を上げることがコスト削減に直結します。A7075材を加工する際は、硬度が高く耐熱性に優れているため、工具の選定や切削条件の最適化が成功の鍵です。具体的には、耐摩耗性に優れた超硬材質の工具を選び、切削速度や送り速度を適切に設定する必要があります。また、冷却液の使用は、工具の摩耗を防ぎ、加工精度の向上にも寄与します。これらのコツを押さえることで、A7075旋盤加工の量産効率が大幅に向上し、コスト削減に繋がるのです。再び、工具選定の重要性、最適な切削条件の設定、適切な冷却液の活用が、量産効率を上げるためには不可欠であるということを強調して終わります。

まとめ

A7075材を使用した旋盤加工では、切削速度と切削深さを適切に設定することが重要です。適切な切削条件を設定することで加工効率を高めることができます。また、冷却システムを効果的に活用することで加工精度を保ちながら効率的な量産が可能です。さらに、適切な刃先形状や刃先材質を選択することも重要です。これらのコツと注意点を押さえて、A7075材の旋盤加工に取り組むことで効率的な量産が実現できます。

旋盤加工でA5052を扱う際の注意点と成功のコツ

旋盤加工を行う際には、素材の選択が非常に重要です。特に、A5052というアルミニウム合金は、その加工性や特性から切削加工において注意が必要です。この記事では、旋盤加工でA5052を扱う際の注意点と成功のコツについて解説します。A5052の材料特性や切削加工のポイントについて理解し、成功につなげるためのヒントを得ることができます。旋盤加工におけるA5052の扱い方を知りたい方は、ぜひご覧ください。

1. 旋盤加工A5052の基本

旋盤加工でA5052を扱う際、適切な方法で加工することが成功へのカギです。A5052はアルミニウム合金の一種で、優れた耐食性や加工性を持っていますが、注意しなければならない点もあります。たとえば、切削速度を適正に保つことは、加工時の材料の発熱を防ぎ、製品の精度を保つために重要です。また、鋭利な切削工具を使用し、工具の摩耗にも常に注意を払い、定期的な交換を心がけるべきです。これにより、滑らかな表面仕上げが可能となり、材料の性質を最大限に活かすことができます。さらに、A5052の特性に合わせた冷却液を選ぶことも、加工品質を向上させる上で不可欠です。以上の点に注意し、旋盤加工に適した環境を整えることが、A5052の加工で成功を収めるためのコツとなるでしょう。

2. 旋盤加工A5052の切削加工手順

A5052の旋盤加工には成功のコツがあります。この非鉄金属系のアルミニウム合金は、加工性が良い一方で、工具への負担や加工寸法の精度維持に注意が必要です。具体的には、適切な切削速度の選定や、冷却液の利用が挙げられます。切削速度は、A5052の材質特性に合わせて選ぶことで、材料の発熱を抑え、切削工具の摩耗を最小限に抑えることが可能です。また、冷却液を使うことで、加工面の仕上がりを向上させるとともに、工具の寿命を延ばすことができます。これらのポイントに注意し旋盤加工を行うことで、A5052の加工に成功し、製品品質の向上を図ることができます。

3. 旋盤加工A5052の荒加工プログラム作成ガイド

A5052の旋盤加工は、軽量で耐食性に優れたアルミニウム合金として、その取り扱いには特別な注意が必要です。まず、切削条件を適切に設定することが成功への鍵です。A5052は非常に柔らかい材質なので、刃物の摩耗を防ぎながら、精密な加工を行うためには、適切な切削速度と送り速度の選定が不可欠です。具体例としては、旋盤の回転速度を高めに設定し、切削抵抗が少なくなるようにすることや、刃物の材質を選んで、耐久性と切削性のバランスを取ることが挙げられます。さらに、定期的な切削液の交換や、チップの確認は、品質維持のためにも重要です。A5052の加工は、条件さえ整えば簡単に行えますが、注意点を怠ると加工精度に影響を及ぼす可能性があるため、事前の準備と慎重な操作が求められます。

4. 技能検定旋盤3級の実技試験とA5052

旋盤加工でA5052というアルミ合金を扱う際、成功へのコツはいくつかありますが特に注意すべき点があります。まず、A5052はその優れた加工性や耐食性から幅広く使用されていますが、適切な切削条件の設定が不可欠です。例えば、切削速度は高すぎず低すぎず、工具の摩耗を防ぐために適切な潤滑剤の使用が推奨されます。また、工具の選択にも注意が必要で、A5052のような軟質材料は精密な加工を要求されるため、鋭利で耐久性のある工具を使用する必要があります。成功のコツとしては、事前の計画と段階的な加工プロセスの設計が挙げられます。最終的には、これらの注意点を踏まえ、適切な設備と技術を駆使することでA5052の旋盤加工は効率的かつ高品質に行えるという結論に至ります。

5. 旋盤加工A5052での端面削りと面取り

旋盤加工でA5052を扱う際には、いくつかの注意点を守り、成功のコツを押さえることが重要です。A5052はアルミニウム合金で、その優れた加工性と耐食性により多くの産業で利用されていますが、適切な切削方法を適用しないと、加工品質に影響を与える可能性があります。具体的には、切削速度を適切に設定し、刃具の材質を選び、冷却液を適切に使用することが重要です。例えば、高速での加工は発熱を抑え、切削抵抗を減らすために効果的ですが、あまりに高速すぎると切りくず排出や切刃の耐久性に問題が生じることがあります。また、刃具はA5052の特性に合わせて、耐摩耗性と耐熱性を持つ材質を選ぶことが推奨されます。加工時の冷却も、加工品質の向上と刃具の寿命延長に寄与します。これらを踏まえ、計画的な加工プロセスの設計は、A5052の旋盤加工において高品質な成果物を生み出すために必須です。

6. 5軸加工とC1020における旋盤加工A5052

A5052の旋盤加工は、高品質な製品を生み出すためには注意が必要です。A5052はアルミニウム合金の一種で、その加工性は良好ですが、適切な切削条件を選ばなければ品質に悪影響を及ぼすこともあります。例えば、切削速度や送り速度を適切に設定することで、材料の変形や切削時のバリの発生を抑えることができます。更に、切削液の使用は、切削抵抗を減らし、工具の摩耗を防ぎ、長期にわたる精度の維持にも寄与します。また、専用の工具を使用することで、A5052の特性に合わせた加工が可能になり、製品の品質を一層高めることができます。結論として、A5052の旋盤加工を成功させるためには、材料の特性を理解し、最適な加工条件を見極め、適切な切削液と工具の使用が重要です。これらの点を踏まえることで、A5052の旋盤加工における品質と効率を大きく向上させることができます。

まとめ

A5052は加工性が良く、軽量で耐食性にも優れたアルミニウム合金です。旋盤加工においては、刃物の選定や切削速度、切り粉の適切な排出などに注意することが重要です。適切な切削条件を設定し、正確な加工を心がけることで高品質な部品を製造することが可能です。

A5052アルミ合金の旋盤加工:業界のベストプラクティス紹介

製造業界におけるA5052アルミ合金の旋盤加工は、高い強度と耐食性を持つこの素材を活用するための重要なプロセスです。本記事では、旋盤加工のベストプラクティスやA5052アルミ合金の特性について紹介します。切削加工の技術や最新の業界動向についても解説し、製造業に従事する皆様にとって有益な情報を提供します。

1. 旋盤加工A5052の基礎知識

A5052アルミ合金は、その優れた加工性能によって、旋盤加工の分野において非常に重宝されています。この合金は、軽量でありながら強度が高く、特に機械部品や自動車部品の製造において広く用いられています。A5052の旋盤加工に最適な条件としては、適切な切削速度の選定や冷却剤の利用が挙げられます。具体例として、A5052アルミ合金の加工には、通常、高速度鋼や超硬合金の切削工具が使用され、切削速度を合金の硬さや厚みに応じて調整することが推奨されます。また冷却剤を使うことで、工具の摩耗を減らし、仕上がりの品質を向上させる効果があります。このように、工具の選定や加工条件の最適化により、旋盤加工におけるA5052アルミ合金の可能性を最大限に引き出すことができるのです。

2. A5052アルミ合金の特性と加工の優位性

A5052アルミ合金は、その優れた加工性能と耐食性で知られ、旋盤加工に適しています。特に、切削加工においてはその特性が活かされ、寸法精度や表面仕上げの質が高まります。例えば、A5052は良好な切削性を持つため、刃具への負担を低減し、長期間にわたる安定した加工が可能となります。また、耐海水性に優れるため、船舶や海洋構造物など厳しい環境下での使用に適しています。これらの特性から、A5052アルミ合金の旋盤加工は、高品質な部品製造において業界のベストプラクティスとして認識されています。最終的に、A5052アルミ合金を使用することで、耐久性とコスト効率のバランスを取りながら、精密な製品を製造することができるのです。

3. コスト削減に繋がる旋盤加工A5052のテクニック

A5052アルミ合金を用いた旋盤加工は、精密で効率的な製造手法として評価されます。この理由は、A5052の優れた加工性能と経済性にあります。たとえば、航空宇宙や自動車産業で必要とされる複雑な部品を製造する際、A5052アルミ合金の使用は、その耐食性と加工のしやすさから、高品質な成果物を低コストで提供することが可能です。また、特定の切削液を使用することで、加工中の摩耗を抑制し、工具の寿命を延ばすことができます。これらの特性を活かした旋盤加工は、製造業のコスト削減に直結します。結局の所、A5052アルミ合金の旋盤加工は、効率と経済性を兼ね備えた製造技術として、業界内でのベストプラクティスとなっています。

4. NC自動旋盤によるA5052の精密切削加工

A5052アルミ合金の旋盤加工は、精密機器や自動車部品など、高い精度が求められる分野で重宝されています。この合金は優れた加工性を持っているため、NC自動旋盤を使用した切削加工に適しており、業界では一般的なベストプラクティスとして広く採用されています。例えば、A5052は弾性に富み、高い耐食性を有しているため、航空機の部品や精密機械において高い評価を受けています。このように特性を活かした加工を行うことで、製品の信頼性と寿命を大幅に向上させることが可能です。最終的に、A5052アルミ合金を用いた旋盤加工は産業の多様なニーズに応え、高品質な製品を提供する上で不可欠な技術と言えるでしょう。

5. A5052旋盤加工の業界最新動向

A5052アルミ合金の旋盤加工は、その優れた加工性能により産業界で広く利用されています。この合金は、優れた耐食性と加工性を持ち合わせており、特に航空宇宙や自動車産業での需要が高まっています。旋盤加工では、精密な寸法と良好な表面仕上げを実現するために、適切な切削条件の選定が重要です。具体的な例としては、切削速度や送り速度、工具の角度調整などが挙げられます。これらを最適化することで、A5052の持つ特性を最大限に活かした加工が可能となります。結論として、A5052アルミ合金を利用した旋盤加工は、業界のベストプラクティスを踏襲し、適切な技術と知識を組み合わせることで、高品質な製品を効率的に生産することができるのです。

6. 切削加工と研削の違いとA5052への適用

A5052アルミ合金の旋盤加工は、その優れた加工性能と安定した品質により、産業界で広く採用されています。A5052合金は、良好な耐食性と加工性を兼ね備えた材料であり、旋盤を使用した切削加工に適しています。このような加工で一般的に利用されるのは、精密な部品製造が必要な自動車や航空機の産業分野です。例えば、航空機の構造部品にA5052が使用される場合、その精度要求は極めて高く、旋盤加工の正確さが求められます。このため、加工時にはチップの材質選びや切削速度、送り速度などの最適な条件設定が重要となります。また、A5052のようなアルミ合金を加工する際は、熱伝導率が高いため、高速な切削が可能であり、生産性の向上にも寄与します。しかし、適切な潤滑と冷却が不可欠であるため、冷却剤の選択も重要です。これらのベストプラクティスを遵守することで、A5052アルミ合金の旋盤加工は、高い品質と効率のバランスを実現することができます。

7. 試作から短納期対応までの旋盤加工A5052サービス

A5052アルミ合金の旋盤加工は、その優れた耐食性と加工性により、多くの工業分野で重宝されています。結論から言えば、旋盤加工におけるA5052の利用は、業界の中で最も効率的でコスト効果の高い方法の一つです。その理由は、この合金が柔らかいため、切削工具への負荷が少なくなり、長期間の使用が可能となる点にあります。特に、自動車部品や航空宇宙部品など、精密な寸法が求められる部品製造において、A5052の旋盤加工はその精度と再現性で高い評価を受けています。例えば、複雑な形状を持つ部品や薄肉部品の加工においても、この合金は均一な切削を行いやすいという特長を生かしています。最終的に、短納期で高品質な製品を市場に提供するためには、A5052合金の旋盤加工が不可欠であり、業界のベストプラクティスとして広く認知されているのです。

8. 旋盤加工A5052のトラブルシューティングと解決策

A5052アルミ合金の旋盤加工は精密な技術が要求される一方で、業界のベストプラクティスに従えば、効率良く高品質な加工が可能です。この合金は、その優れた耐食性と加工性で知られ、多くの工業製品に使用されています。しかし、不適切な切削条件や工具の選択は、加工品質の低下や工具の早期摩耗を招くことがあります。旋盤加工の際には、合金の特性に適した切削速度の選定、適切な潤滑剤の使用、そして鋭利な工具の維持が重要です。例えば、A5052の加工には、高速度鋼や超硬合金の刃物が推奨され、適切な冷却方法を用いることで、加工面の仕上がりが向上します。最終的に、これらのベストプラクティスが遵守されることで、加工誤差を最小限に抑え、耐久性のある製品を安定して生産することが可能となります。

9. 旋盤加工A5052の環境への影響とサステナビリティ

A5052アルミ合金の旋盤加工は、その精度と効率が求められる工程です。この合金の加工に最適な旋盤加工技術を採用することで、製品の品質が向上し、無駄な材料の使用を減らすことが可能です。たとえば、正確な切削速度の設定や、適切な刃物の選択は、A5052の特性に合わせた加工を行う上で重要です。さらに、冷却液の使用を最適化することで、工具の摩耗を減らし、長期的なコスト削減にも繋がります。製品の寸法精度や表面の仕上がりを高めることで、結果的に再加工の必要性を減らし、材料の節約にも繋がるのです。これらのベストプラクティスを採用することで、環境への影響を軽減し、更なるサステナビリティへと貢献できます。

まとめ

A5052アルミ合金の旋盤加工では、切削加工が一般的であり、高い精度が求められます。素材の特性を考慮しながら、クリーンで安定した加工を実現するために、工具や刃先形状、切削条件を工夫することが重要です。加工中の振動や刃先の摩耗による影響も注意が必要です。業界のベストプラクティスを参考にしながら、効率的で高品質な旋盤加工を実践しましょう。

A5052の切削加工方法:旋盤加工のテクニックと工夫

旋盤加工 A5052 の工具選択と切削条件

A5052の旋盤加工を成功させるためには、工具の選択と切削条件の設定が重要です。以下に、そのポイントを説明します。

工具の選択

| ポイント | 詳細 |

|---|---|

| 工具材質 | 炭化物工具や高速度鋼(HSS)など、切れ味が良く耐久性のある工具を選定する。 |

| 刃先形状 | 鋭い刃先を持つ工具を使用し、切削抵抗を低減する。 |

工具の選定

A5052は比較的軟らかいアルミニウム合金であるため、鋭い刃先を持つ工具が適しています。炭化物工具はその高い切削性能と耐久性から特に有効です。適切な工具を選ぶことで、切削効率と仕上がりの精度を向上させることができます。

切削条件の設定

| ポイント | 詳細 |

|---|---|

| 切削速度 | 高速での切削が可能で、A5052の特性に応じた適切な切削速度を選定する。 |

| 送り速度 | 精度と生産性を保つために、材料に合った送り速度を設定する。 |

切削条件の最適化

A5052は熱伝導率が高いため、高速での切削が可能です。しかし、過度な速度は工具の摩耗を招くため、適切な切削速度を設定することが重要です。また、送り速度も適切に設定することで、加工面の精度を保ちつつ生産性を向上させることができます。

工具の冷却と潤滑

| ポイント | 詳細 |

|---|---|

| 冷却 | 切削中の熱を除去するために、適切なクーラントや冷却方法を使用する。 |

| 潤滑 | 切削抵抗を減らし、工具の摩耗を防ぐための潤滑を行う。 |

工具の冷却と潤滑の重要性

切削中の熱は工具の変形や摩耗を招くため、冷却と潤滑が重要です。適切なクーラントを使用することで、熱を効果的に除去し、工具寿命を延ばすことができます。また、潤滑により切削抵抗が低減し、加工品質の向上が図れます。

結論

A5052の旋盤加工においては、適切な工具の選定と切削条件の設定が鍵となります。工具の選定では鋭い刃先を持つ高性能な工具を使用し、切削条件では適切な速度と送りを設定することで、効率的かつ高品質な加工が実現できます。また、工具の冷却と潤滑も含めた総合的なアプローチが、製品の品質向上とコスト削減に繋がります。

旋盤加工におけるA5052の切削加工テクニック

A5052の旋盤加工は、効率的かつ高品質な加工が求められます。以下のテクニックを実践することで、A5052の特性を最大限に活かし、最適な加工結果を得ることができます。切削速度の最適化

| ポイント | 詳細 |

|---|---|

| 切削速度 | 適切な切削速度を選定することが重要です。速すぎると材料が損傷し、遅すぎると加工効率が低下します。 |

切削速度の調整

A5052は比較的柔らかい合金であり、高速での切削が可能ですが、材料に適した速度を選ぶことが必要です。一般的には、適度な切削速度を維持することで、材料の損傷を防ぎ、加工効率を高めることができます。切削工具の選定

| ポイント | 詳細 |

|---|---|

| 工具材質 | 硬度の高い超硬チップや炭化物工具が推奨されます。 |

| 刃先形状 | 鋭利な刃先を持つ工具が効果的です。 |

工具の選択と管理

A5052の加工には、硬度の高い超硬チップが適しています。鋭利な刃先の工具を使用することで、摩耗を最小限に抑え、加工精度を向上させることができます。工具の定期的な点検と適切な管理も重要です。冷却液の利用

| ポイント | 詳細 |

|---|---|

| 冷却液の使用 | 切削中の熱を効果的に除去し、工具の耐久性を保つために冷却液を使用します。 |

冷却と潤滑の重要性

A5052の加工では、冷却液の利用が加工品質を保つために役立ちます。冷却液は切削中の熱を除去し、工具の摩耗を減少させることで、長寿命で安定した加工が可能になります。また、冷却液による潤滑効果も、切削抵抗の低減に寄与します。加工パラメータの調整

| ポイント | 詳細 |

|---|---|

| 加工パラメータ | 切削条件(速度、送り、切り込み量など)を最適化します。 |

加工条件の最適化

A5052の旋盤加工では、加工条件の最適化が重要です。切削速度、送り速度、切り込み量を材料特性に合わせて調整することで、高品質な仕上がりと効率的な加工が実現できます。条件の見直しと調整を定期的に行うことが推奨されます。結論

A5052の旋盤加工においては、切削速度の最適化、適切な工具の選定、冷却液の利用、加工パラメータの調整が成功の鍵となります。これらのテクニックを駆使することで、A5052の特性を最大限に活かし、効率的かつ高品質な加工を実現することができます。旋盤加工 A5052 の効率化と精度向上の工夫

A5052の旋盤加工においては、効率化と精度向上が重要な要素です。以下に示すポイントを実践することで、加工精度を高め、効率的な生産を実現することができます。適切な切削速度の選定

| ポイント | 詳細 |

|---|---|

| 切削速度 | A5052の柔らかさに応じた適切な切削速度を選ぶことが重要です。 |

| 速度調整 | 高速切削が可能ですが、材料が焼け付かないように注意します。 |

切削速度の最適化

A5052は比較的柔らかいアルミニウム合金であるため、比較的高い切削速度を設定することが可能ですが、過剰な速度は材料の焼け付きを引き起こすことがあります。適切な速度設定と調整が必要です。冷却液の効果的な利用

| ポイント | 詳細 |

|---|---|

| 冷却液 | 切削中の熱を効果的に除去し、加工精度を保つために使用します。 |

| 冷却と潤滑 | 冷却液の利用によって、工具の耐久性が向上します。 |

冷却液の管理

冷却液は切削中に発生する熱を除去し、工具の摩耗を防ぐために重要です。適切な量と種類の冷却液を使用することで、加工精度の維持と工具の寿命を延ばすことができます。鋭い刃物の維持

| ポイント | 詳細 |

|---|---|

| 刃物の研磨 | 刃物は定期的に研磨し、鋭利な状態を保つことが必要です。 |

| 工具管理 | 刃物の摩耗を最小限に抑え、常に最良の状態を維持します。 |

刃物のメンテナンス

鋭い刃物は切削抵抗を減少させ、加工精度を高めます。刃物が摩耗する前に定期的に研磨を行い、常に最適な状態を保つことで、仕上がりの品質向上と加工時間の短縮が可能です。加工条件の調整

| ポイント | 詳細 |

|---|---|

| 加工パラメータ | 切削条件(速度、送り、切り込み量など)を適切に調整します。 |

| 条件の見直し | 加工条件を定期的に見直し、最適化することで効率化を図ります。 |

加工条件の最適化

A5052の加工では、条件を適切に設定することで、加工精度と効率の両方を向上させることができます。加工中の状況に応じて条件を調整し、最適化することが成功の鍵です。結論

A5052の旋盤加工においては、適切な切削速度の選定、冷却液の効果的な利用、鋭い刃物の維持、そして加工条件の調整が重要です。これらの工夫を実践することで、効率的な加工と高品質な仕上がりを実現することができます。旋盤加工 A5052 切削加工の計算式とその応用

切削速度の計算

| 項目 | 計算式 | 単位 | 説明 |

|---|---|---|---|

| 切削速度 (Vc) | [ Vc = \frac{\pi \cdot D \cdot N}{1000} ] | m/min | 刃物の直径と回転数に基づき、切削速度を算出する。 |

切削速度の選定と応用

切削速度が速すぎると材料が過熱し、精度が低下する可能性があります。逆に、速度が遅すぎると加工時間が長くなり、効率が悪化します。A5052の加工では、材料特性に応じて適切な切削速度を設定し、材料の熱による変形を防ぐことが重要です。送り速度の計算

| 項目 | 計算式 | 単位 | 説明 |

|---|---|---|---|

| 送り速度 (Vf) | [ Vf = \frac{F \cdot N}{1000} ] | mm/min | 送り量と回転数に基づき、送り速度を算出する。 |

送り速度の選定と応用

適切な送り速度を設定することで、加工精度と表面仕上げの品質を保つことができます。A5052のような柔らかい材料では、適切な送り速度を設定することで、加工効率と表面仕上げを最適化できます。切削力の計算

| 項目 | 計算式 | 単位 | 説明 |

|---|---|---|---|

| 切削力 (Fc) | [ Fc = k \cdot t \cdot d \cdot N ] | N | 材料の切削係数、切込み深さ、刃物の幅、回転数に基づき、切削力を算出する。 |

切削力の管理と応用

切削力を適切に管理することで、工具の摩耗を防ぎ、加工精度を向上させることができます。A5052の加工では、切削力を適切に設定し、加工条件を最適化することが重要です。切削液の使用

| 項目 | 説明 |

|---|---|

| 切削液 | 切削中の熱を除去し、工具の寿命を延ばすために使用する。 |

切削液の選定と応用

切削液を使用することで、A5052の加工時に発生する熱を効果的に除去し、加工精度を維持することができます。また、切削液は工具の摩耗を防ぎ、加工効率の向上にも寄与します。結論

A5052の旋盤加工においては、切削速度、送り速度、切削力の計算式を適切に活用し、切削液を効果的に使用することが重要です。これにより、高品質な製品を効率良く生産することが可能となります。機械加工の種類と旋盤加工 A5052 の役割

機械加工の主な種類

| 機械加工の種類 | 説明 |

|---|---|

| 旋盤加工 | 円形の部品を削る加工方法。精密な寸法調整が可能。 |

| フライス加工 | 平面や複雑な形状の切削に適した加工。広範囲にわたる加工が可能。 |

| 穴あけ加工 | ドリルを使用して穴を開ける加工。穴の直径や深さの調整が可能。 |

| 研削加工 | 高精度な仕上げ加工。表面の仕上げや微細な寸法調整に適している。 |

旋盤加工 A5052 の役割

| 項目 | 説明 |

|---|---|

| 耐食性 | A5052は高い耐食性を持ち、腐食に強い部品を製造可能。 |

| 加工性 | 軟らかく、切削性が良好で複雑な形状の部品も容易に加工可能。 |

| 精度 | 高精度な寸法調整が可能で、要求される公差を満たす製品が製造できる。 |

| 用途 | 航空宇宙、自動車部品など、高い信頼性と精度が求められる産業で使用される。 |

A5052の旋盤加工における具体的な工夫

1,切削液の使用:- 専用の切削液を使用することで、工具の摩耗を減少させ、加工中の熱を効率的に除去できます。

- 正確な速度設定により、加工精度を高めることができます。

- 切削の深さや速度を細かく調整することで、材料の特性に合わせた加工が可能です。

結論

適切な旋盤加工技術を駆使することで、A5052材料のポテンシャルを最大限に引き出し、航空宇宙や自動車部品など多岐にわたる産業での高精度な部品製造が実現できます。旋盤加工によって得られる精密な寸法と優れた表面仕上げにより、A5052はその特性を活かしてさまざまな用途で活躍します。旋盤加工 A5052 と五軸・五面加工の関係

旋盤加工 A5052 の基本

| 項目 | 説明 |

|---|---|

| 素材 | A5052アルミニウム合金 |

| 特徴 | 高い加工性と耐食性、軽量化が可能 |

| 用途 | 航空宇宙産業、自動車産業など |

| 加工のメリット | 精密な寸法と優れた仕上げが可能 |

旋盤加工の特徴と利点

- 精密性: 高精度な部品の製造が可能。

- 効率: 迅速な加工ができ、大量生産に向いている。

- コスト: 適切な条件で加工することでコスト削減が可能。

五軸・五面加工との比較

| 特徴 | 旋盤加工 | 五軸・五面加工 |

|---|---|---|

| 加工範囲 | 円形部品の加工に最適 | 複雑な形状や多面加工に適している |

| 精度 | 高精度な寸法調整が可能 | 多方向からの加工が可能で精度が高い |

| 速度 | 高速での加工が可能 | 複雑な形状の加工に時間がかかる |

| 用途 | 主に円形部品、スリーブなど | 複雑な部品、航空機部品など |

五軸・五面加工の利点と適用例

- 複雑な形状の加工: 立体的な形状や多面体の部品を一度のセットアップで加工可能。

- 高精度: 多方向からの切削により、非常に高い精度が実現できる。

- 時間短縮: 一度の機械設定で複数の面を同時に加工できるため、加工時間が短縮される。

旋盤加工 A5052 の活用と五軸加工の補完

旋盤加工はA5052のようなアルミニウム合金の基本的な形状加工において非常に重要です。一方、五軸・五面加工はより複雑な形状や高精度が要求される部品の製造に優れています。旋盤加工によって基本的な部品を効率的に製造し、五軸・五面加工でさらに複雑な形状を加えることで、両者の技術を組み合わせることで高い品質と機能性を持つ部品を生産することができます。 結論として、旋盤加工と五軸・五面加工を適切に使い分けることで、A5052のポテンシャルを最大限に引き出し、さまざまな産業での要求に応じた高精度な部品を効率的に製造することが可能です。まとめ

A5052はアルミニウム合金であり、加工性が良く旋盤加工に適しています。切削加工時には適切な切削油を使用することで切削抵抗を減らし、刃先の摩耗を抑えることが重要です。切削速度や刃先形状を工夫することで、高品質な加工が可能となります。切削加工の際には、適切な刃先形状や最適な切削速度を選択することで加工効率を向上させることができます。旋盤加工 A5052 の工具選択と切削条件

A5052の旋盤加工を成功させるためには、工具の選択と切削条件の設定が重要です。以下に、そのポイントを説明します。

工具の選択

| ポイント | 詳細 |

|---|---|

| 工具材質 | 炭化物工具や高速度鋼(HSS)など、切れ味が良く耐久性のある工具を選定する。 |

| 刃先形状 | 鋭い刃先を持つ工具を使用し、切削抵抗を低減する。 |

工具の選定

A5052は比較的軟らかいアルミニウム合金であるため、鋭い刃先を持つ工具が適しています。炭化物工具はその高い切削性能と耐久性から特に有効です。適切な工具を選ぶことで、切削効率と仕上がりの精度を向上させることができます。

切削条件の設定

| ポイント | 詳細 |

|---|---|

| 切削速度 | 高速での切削が可能で、A5052の特性に応じた適切な切削速度を選定する。 |

| 送り速度 | 精度と生産性を保つために、材料に合った送り速度を設定する。 |

切削条件の最適化

A5052は熱伝導率が高いため、高速での切削が可能です。しかし、過度な速度は工具の摩耗を招くため、適切な切削速度を設定することが重要です。また、送り速度も適切に設定することで、加工面の精度を保ちつつ生産性を向上させることができます。

工具の冷却と潤滑

| ポイント | 詳細 |

|---|---|

| 冷却 | 切削中の熱を除去するために、適切なクーラントや冷却方法を使用する。 |

| 潤滑 | 切削抵抗を減らし、工具の摩耗を防ぐための潤滑を行う。 |

工具の冷却と潤滑の重要性

切削中の熱は工具の変形や摩耗を招くため、冷却と潤滑が重要です。適切なクーラントを使用することで、熱を効果的に除去し、工具寿命を延ばすことができます。また、潤滑により切削抵抗が低減し、加工品質の向上が図れます。

結論

A5052の旋盤加工においては、適切な工具の選定と切削条件の設定が鍵となります。工具の選定では鋭い刃先を持つ高性能な工具を使用し、切削条件では適切な速度と送りを設定することで、効率的かつ高品質な加工が実現できます。また、工具の冷却と潤滑も含めた総合的なアプローチが、製品の品質向上とコスト削減に繋がります。

旋盤加工におけるA5052の切削加工テクニック

A5052の旋盤加工は、効率的かつ高品質な加工が求められます。以下のテクニックを実践することで、A5052の特性を最大限に活かし、最適な加工結果を得ることができます。切削速度の最適化

| ポイント | 詳細 |

|---|---|

| 切削速度 | 適切な切削速度を選定することが重要です。速すぎると材料が損傷し、遅すぎると加工効率が低下します。 |

切削速度の調整

A5052は比較的柔らかい合金であり、高速での切削が可能ですが、材料に適した速度を選ぶことが必要です。一般的には、適度な切削速度を維持することで、材料の損傷を防ぎ、加工効率を高めることができます。切削工具の選定

| ポイント | 詳細 |

|---|---|

| 工具材質 | 硬度の高い超硬チップや炭化物工具が推奨されます。 |

| 刃先形状 | 鋭利な刃先を持つ工具が効果的です。 |

工具の選択と管理

A5052の加工には、硬度の高い超硬チップが適しています。鋭利な刃先の工具を使用することで、摩耗を最小限に抑え、加工精度を向上させることができます。工具の定期的な点検と適切な管理も重要です。冷却液の利用

| ポイント | 詳細 |

|---|---|

| 冷却液の使用 | 切削中の熱を効果的に除去し、工具の耐久性を保つために冷却液を使用します。 |

冷却と潤滑の重要性

A5052の加工では、冷却液の利用が加工品質を保つために役立ちます。冷却液は切削中の熱を除去し、工具の摩耗を減少させることで、長寿命で安定した加工が可能になります。また、冷却液による潤滑効果も、切削抵抗の低減に寄与します。加工パラメータの調整

| ポイント | 詳細 |

|---|---|

| 加工パラメータ | 切削条件(速度、送り、切り込み量など)を最適化します。 |

加工条件の最適化

A5052の旋盤加工では、加工条件の最適化が重要です。切削速度、送り速度、切り込み量を材料特性に合わせて調整することで、高品質な仕上がりと効率的な加工が実現できます。条件の見直しと調整を定期的に行うことが推奨されます。結論

A5052の旋盤加工においては、切削速度の最適化、適切な工具の選定、冷却液の利用、加工パラメータの調整が成功の鍵となります。これらのテクニックを駆使することで、A5052の特性を最大限に活かし、効率的かつ高品質な加工を実現することができます。旋盤加工 A5052 の効率化と精度向上の工夫

A5052の旋盤加工においては、効率化と精度向上が重要な要素です。以下に示すポイントを実践することで、加工精度を高め、効率的な生産を実現することができます。適切な切削速度の選定

| ポイント | 詳細 |

|---|---|

| 切削速度 | A5052の柔らかさに応じた適切な切削速度を選ぶことが重要です。 |

| 速度調整 | 高速切削が可能ですが、材料が焼け付かないように注意します。 |

切削速度の最適化

A5052は比較的柔らかいアルミニウム合金であるため、比較的高い切削速度を設定することが可能ですが、過剰な速度は材料の焼け付きを引き起こすことがあります。適切な速度設定と調整が必要です。冷却液の効果的な利用

| ポイント | 詳細 |

|---|---|

| 冷却液 | 切削中の熱を効果的に除去し、加工精度を保つために使用します。 |

| 冷却と潤滑 | 冷却液の利用によって、工具の耐久性が向上します。 |

冷却液の管理

冷却液は切削中に発生する熱を除去し、工具の摩耗を防ぐために重要です。適切な量と種類の冷却液を使用することで、加工精度の維持と工具の寿命を延ばすことができます。鋭い刃物の維持

| ポイント | 詳細 |

|---|---|

| 刃物の研磨 | 刃物は定期的に研磨し、鋭利な状態を保つことが必要です。 |

| 工具管理 | 刃物の摩耗を最小限に抑え、常に最良の状態を維持します。 |

刃物のメンテナンス

鋭い刃物は切削抵抗を減少させ、加工精度を高めます。刃物が摩耗する前に定期的に研磨を行い、常に最適な状態を保つことで、仕上がりの品質向上と加工時間の短縮が可能です。加工条件の調整

| ポイント | 詳細 |

|---|---|

| 加工パラメータ | 切削条件(速度、送り、切り込み量など)を適切に調整します。 |

| 条件の見直し | 加工条件を定期的に見直し、最適化することで効率化を図ります。 |

加工条件の最適化

A5052の加工では、条件を適切に設定することで、加工精度と効率の両方を向上させることができます。加工中の状況に応じて条件を調整し、最適化することが成功の鍵です。結論

A5052の旋盤加工においては、適切な切削速度の選定、冷却液の効果的な利用、鋭い刃物の維持、そして加工条件の調整が重要です。これらの工夫を実践することで、効率的な加工と高品質な仕上がりを実現することができます。旋盤加工 A5052 切削加工の計算式とその応用

切削速度の計算

| 項目 | 計算式 | 単位 | 説明 |

|---|---|---|---|

| 切削速度 (Vc) | [ Vc = \frac{\pi \cdot D \cdot N}{1000} ] | m/min | 刃物の直径と回転数に基づき、切削速度を算出する。 |

切削速度の選定と応用

切削速度が速すぎると材料が過熱し、精度が低下する可能性があります。逆に、速度が遅すぎると加工時間が長くなり、効率が悪化します。A5052の加工では、材料特性に応じて適切な切削速度を設定し、材料の熱による変形を防ぐことが重要です。送り速度の計算

| 項目 | 計算式 | 単位 | 説明 |

|---|---|---|---|

| 送り速度 (Vf) | [ Vf = \frac{F \cdot N}{1000} ] | mm/min | 送り量と回転数に基づき、送り速度を算出する。 |

送り速度の選定と応用

適切な送り速度を設定することで、加工精度と表面仕上げの品質を保つことができます。A5052のような柔らかい材料では、適切な送り速度を設定することで、加工効率と表面仕上げを最適化できます。切削力の計算

| 項目 | 計算式 | 単位 | 説明 |

|---|---|---|---|

| 切削力 (Fc) | [ Fc = k \cdot t \cdot d \cdot N ] | N | 材料の切削係数、切込み深さ、刃物の幅、回転数に基づき、切削力を算出する。 |

切削力の管理と応用

切削力を適切に管理することで、工具の摩耗を防ぎ、加工精度を向上させることができます。A5052の加工では、切削力を適切に設定し、加工条件を最適化することが重要です。切削液の使用

| 項目 | 説明 |

|---|---|

| 切削液 | 切削中の熱を除去し、工具の寿命を延ばすために使用する。 |

切削液の選定と応用

切削液を使用することで、A5052の加工時に発生する熱を効果的に除去し、加工精度を維持することができます。また、切削液は工具の摩耗を防ぎ、加工効率の向上にも寄与します。結論

A5052の旋盤加工においては、切削速度、送り速度、切削力の計算式を適切に活用し、切削液を効果的に使用することが重要です。これにより、高品質な製品を効率良く生産することが可能となります。機械加工の種類と旋盤加工 A5052 の役割

機械加工の主な種類

| 機械加工の種類 | 説明 |

|---|---|

| 旋盤加工 | 円形の部品を削る加工方法。精密な寸法調整が可能。 |

| フライス加工 | 平面や複雑な形状の切削に適した加工。広範囲にわたる加工が可能。 |

| 穴あけ加工 | ドリルを使用して穴を開ける加工。穴の直径や深さの調整が可能。 |

| 研削加工 | 高精度な仕上げ加工。表面の仕上げや微細な寸法調整に適している。 |

旋盤加工 A5052 の役割

| 項目 | 説明 |

|---|---|

| 耐食性 | A5052は高い耐食性を持ち、腐食に強い部品を製造可能。 |

| 加工性 | 軟らかく、切削性が良好で複雑な形状の部品も容易に加工可能。 |

| 精度 | 高精度な寸法調整が可能で、要求される公差を満たす製品が製造できる。 |

| 用途 | 航空宇宙、自動車部品など、高い信頼性と精度が求められる産業で使用される。 |

A5052の旋盤加工における具体的な工夫

1,切削液の使用:- 専用の切削液を使用することで、工具の摩耗を減少させ、加工中の熱を効率的に除去できます。

- 正確な速度設定により、加工精度を高めることができます。

- 切削の深さや速度を細かく調整することで、材料の特性に合わせた加工が可能です。

結論

適切な旋盤加工技術を駆使することで、A5052材料のポテンシャルを最大限に引き出し、航空宇宙や自動車部品など多岐にわたる産業での高精度な部品製造が実現できます。旋盤加工によって得られる精密な寸法と優れた表面仕上げにより、A5052はその特性を活かしてさまざまな用途で活躍します。旋盤加工 A5052 と五軸・五面加工の関係

旋盤加工 A5052 の基本

| 項目 | 説明 |

|---|---|

| 素材 | A5052アルミニウム合金 |

| 特徴 | 高い加工性と耐食性、軽量化が可能 |

| 用途 | 航空宇宙産業、自動車産業など |

| 加工のメリット | 精密な寸法と優れた仕上げが可能 |

旋盤加工の特徴と利点

- 精密性: 高精度な部品の製造が可能。

- 効率: 迅速な加工ができ、大量生産に向いている。

- コスト: 適切な条件で加工することでコスト削減が可能。

五軸・五面加工との比較

| 特徴 | 旋盤加工 | 五軸・五面加工 |

|---|---|---|

| 加工範囲 | 円形部品の加工に最適 | 複雑な形状や多面加工に適している |

| 精度 | 高精度な寸法調整が可能 | 多方向からの加工が可能で精度が高い |

| 速度 | 高速での加工が可能 | 複雑な形状の加工に時間がかかる |

| 用途 | 主に円形部品、スリーブなど | 複雑な部品、航空機部品など |

五軸・五面加工の利点と適用例

- 複雑な形状の加工: 立体的な形状や多面体の部品を一度のセットアップで加工可能。

- 高精度: 多方向からの切削により、非常に高い精度が実現できる。

- 時間短縮: 一度の機械設定で複数の面を同時に加工できるため、加工時間が短縮される。

旋盤加工 A5052 の活用と五軸加工の補完

旋盤加工はA5052のようなアルミニウム合金の基本的な形状加工において非常に重要です。一方、五軸・五面加工はより複雑な形状や高精度が要求される部品の製造に優れています。旋盤加工によって基本的な部品を効率的に製造し、五軸・五面加工でさらに複雑な形状を加えることで、両者の技術を組み合わせることで高い品質と機能性を持つ部品を生産することができます。 結論として、旋盤加工と五軸・五面加工を適切に使い分けることで、A5052のポテンシャルを最大限に引き出し、さまざまな産業での要求に応じた高精度な部品を効率的に製造することが可能です。まとめ

A5052はアルミニウム合金であり、加工性が良く旋盤加工に適しています。切削加工時には適切な切削油を使用することで切削抵抗を減らし、刃先の摩耗を抑えることが重要です。切削速度や刃先形状を工夫することで、高品質な加工が可能となります。切削加工の際には、適切な刃先形状や最適な切削速度を選択することで加工効率を向上させることができます。A5052という素材の切削加工を行う際、旋盤加工におけるテクニックと工夫が重要です。本記事では、A5052の切削加工について詳しく解説します。旋盤加工の基本から応用テクニックまで、切削加工における様々なポイントをまとめています。A5052を使用した切削加工に興味のある方、ぜひご覧ください。旋盤加工 A5052 切削加工の基本

A5052の切削加工における旋盤加工は、その精密さと効率性から多くの工業分野で重宝されています。質の高い加工を実現するためには、適切な技術と工夫が必須です。以下は、A5052の切削加工における基本的なポイントです。素材特性と適切な刃物選び

| ポイント | 詳細 |

|---|---|

| 素材特性 | A5052はアルミニウム合金で、比較的軟らかく、粘り気があります。 |

| 刃物選び | 鋭利な刃先を持つ炭化物工具が適しており、高速で滑らかな仕上がりを実現します。 |

素材特性と刃物選び

A5052はその軟らかさと粘り気から、鋭利な刃先を持つ炭化物工具が有効です。適切な刃物を使用することで、高速での切削が可能となり、仕上がりが滑らかになります。旋盤の設定と送り速度の調整

| ポイント | 詳細 |

|---|---|

| 旋盤の設定 | A5052に適した旋盤の設定を行い、安定した加工を実現します。 |

| 送り速度の調整 | 送り速度を適切に設定し、加工精度と工具の耐久性を保ちます。 |

旋盤の設定と送り速度の調整

旋盤の設定や送り速度の調整は、A5052の加工精度と効率を高めるために重要です。これにより、加工の安定性が確保され、工具の寿命も延びます。クーラントの使用

| ポイント | 詳細 |

|---|---|

| クーラントの役割 | 切削時の加工精度を高め、工具の耐久性を保つために使用します。 |

| クーラントの種類 | 適切なクーラントを選び、加工中の温度管理を行います。 |

クーラントの使用

クーラントは切削加工時の温度を管理し、加工精度を高めるために重要です。適切なクーラントを使用することで、工具の摩耗を減らし、より良い仕上がりを実現します。結論

A5052の旋盤加工では、素材特性に応じた刃物の選定、旋盤の設定、送り速度の調整、クーラントの適切な使用が求められます。これらの工夫をすることで、高い品質を維持しながら効率的な加工が可能となり、製品の信頼性と生産性を高めることができます。旋盤加工 A5052 の材料特性と加工のポイント

A5052の切削加工は、旋盤加工において非常に一般的な方法であり、材料の特性と加工時の工夫を理解することが重要です。以下に、A5052の材料特性とその加工ポイントについて説明します。材料特性

| 特性 | 詳細 |

|---|---|

| 耐食性 | A5052は良好な耐食性を持ち、特に塩水や酸性環境に強い。 |

| 加工性 | 比較的軟らかく、加工がしやすいが、適切な条件が必要。 |

材料特性の理解

A5052は耐食性が高く、多くの産業で利用されています。その加工性も良好ですが、適切な加工条件を設定することが重要です。切削条件の最適化

| ポイント | 詳細 |

|---|---|

| 切削速度 | 材料の熱伝導率や硬度に応じて最適な切削速度を選定する。 |

| 送り速度 | 送り速度も材料特性に応じて調整し、加工品質を保つ。 |

切削条件の調整

切削速度や送り速度は、A5052の熱伝導率や硬度に応じて最適化する必要があります。これにより、加工品質が向上し、効率的な作業が可能になります。工具の選定

| ポイント | 詳細 |

|---|---|

| 刃物の鋭さ | 鋭い刃物を使用することで、加工面の仕上がりを良好に保つ。 |

| 工具の材質 | 炭化物工具など、A5052に適した材料の工具を選定する。 |

工具の選択

鋭い刃物を使用することで、加工面が滑らかになります。炭化物工具などの適切な工具を選定することで、より良い仕上がりを実現します。切削液の使用

| ポイント | 詳細 |

|---|---|

| 役割 | 切削中の熱を除去し、工具の耐久性を向上させる。 |

| 選定 | 適切な切削液を選び、効果的な冷却と潤滑を行う。 |

切削液の重要性

切削液は、加工中の熱を効果的に除去し、工具の耐久性を向上させる役割を果たします。適切な切削液を選び、適切に使用することで、加工品質を保ちつつ工具寿命を延ばすことができます。結論

A5052の旋盤加工では、材料の特性を把握し、適切な切削条件や工具を選定することが重要です。また、切削液の使用も含めて条件を最適化することで、高品質な製品を効率的に生産することが可能となります。これらのポイントを理解し、実践することで、A5052の旋盤加工の成功に繋がります。旋盤加工 A5052 の工具選択と切削条件

A5052の旋盤加工を成功させるためには、工具の選択と切削条件の設定が重要です。以下に、そのポイントを説明します。

工具の選択

| ポイント | 詳細 |

|---|---|

| 工具材質 | 炭化物工具や高速度鋼(HSS)など、切れ味が良く耐久性のある工具を選定する。 |

| 刃先形状 | 鋭い刃先を持つ工具を使用し、切削抵抗を低減する。 |

工具の選定

A5052は比較的軟らかいアルミニウム合金であるため、鋭い刃先を持つ工具が適しています。炭化物工具はその高い切削性能と耐久性から特に有効です。適切な工具を選ぶことで、切削効率と仕上がりの精度を向上させることができます。

切削条件の設定

| ポイント | 詳細 |

|---|---|

| 切削速度 | 高速での切削が可能で、A5052の特性に応じた適切な切削速度を選定する。 |

| 送り速度 | 精度と生産性を保つために、材料に合った送り速度を設定する。 |

切削条件の最適化

A5052は熱伝導率が高いため、高速での切削が可能です。しかし、過度な速度は工具の摩耗を招くため、適切な切削速度を設定することが重要です。また、送り速度も適切に設定することで、加工面の精度を保ちつつ生産性を向上させることができます。

工具の冷却と潤滑

| ポイント | 詳細 |

|---|---|

| 冷却 | 切削中の熱を除去するために、適切なクーラントや冷却方法を使用する。 |

| 潤滑 | 切削抵抗を減らし、工具の摩耗を防ぐための潤滑を行う。 |

工具の冷却と潤滑の重要性

切削中の熱は工具の変形や摩耗を招くため、冷却と潤滑が重要です。適切なクーラントを使用することで、熱を効果的に除去し、工具寿命を延ばすことができます。また、潤滑により切削抵抗が低減し、加工品質の向上が図れます。

結論

A5052の旋盤加工においては、適切な工具の選定と切削条件の設定が鍵となります。工具の選定では鋭い刃先を持つ高性能な工具を使用し、切削条件では適切な速度と送りを設定することで、効率的かつ高品質な加工が実現できます。また、工具の冷却と潤滑も含めた総合的なアプローチが、製品の品質向上とコスト削減に繋がります。

旋盤加工におけるA5052の切削加工テクニック

A5052の旋盤加工は、効率的かつ高品質な加工が求められます。以下のテクニックを実践することで、A5052の特性を最大限に活かし、最適な加工結果を得ることができます。切削速度の最適化

| ポイント | 詳細 |

|---|---|

| 切削速度 | 適切な切削速度を選定することが重要です。速すぎると材料が損傷し、遅すぎると加工効率が低下します。 |

切削速度の調整

A5052は比較的柔らかい合金であり、高速での切削が可能ですが、材料に適した速度を選ぶことが必要です。一般的には、適度な切削速度を維持することで、材料の損傷を防ぎ、加工効率を高めることができます。切削工具の選定

| ポイント | 詳細 |

|---|---|

| 工具材質 | 硬度の高い超硬チップや炭化物工具が推奨されます。 |

| 刃先形状 | 鋭利な刃先を持つ工具が効果的です。 |

工具の選択と管理

A5052の加工には、硬度の高い超硬チップが適しています。鋭利な刃先の工具を使用することで、摩耗を最小限に抑え、加工精度を向上させることができます。工具の定期的な点検と適切な管理も重要です。冷却液の利用

| ポイント | 詳細 |

|---|---|

| 冷却液の使用 | 切削中の熱を効果的に除去し、工具の耐久性を保つために冷却液を使用します。 |

冷却と潤滑の重要性

A5052の加工では、冷却液の利用が加工品質を保つために役立ちます。冷却液は切削中の熱を除去し、工具の摩耗を減少させることで、長寿命で安定した加工が可能になります。また、冷却液による潤滑効果も、切削抵抗の低減に寄与します。加工パラメータの調整

| ポイント | 詳細 |

|---|---|

| 加工パラメータ | 切削条件(速度、送り、切り込み量など)を最適化します。 |

加工条件の最適化

A5052の旋盤加工では、加工条件の最適化が重要です。切削速度、送り速度、切り込み量を材料特性に合わせて調整することで、高品質な仕上がりと効率的な加工が実現できます。条件の見直しと調整を定期的に行うことが推奨されます。結論

A5052の旋盤加工においては、切削速度の最適化、適切な工具の選定、冷却液の利用、加工パラメータの調整が成功の鍵となります。これらのテクニックを駆使することで、A5052の特性を最大限に活かし、効率的かつ高品質な加工を実現することができます。旋盤加工 A5052 の効率化と精度向上の工夫

A5052の旋盤加工においては、効率化と精度向上が重要な要素です。以下に示すポイントを実践することで、加工精度を高め、効率的な生産を実現することができます。適切な切削速度の選定

| ポイント | 詳細 |

|---|---|

| 切削速度 | A5052の柔らかさに応じた適切な切削速度を選ぶことが重要です。 |

| 速度調整 | 高速切削が可能ですが、材料が焼け付かないように注意します。 |

切削速度の最適化

A5052は比較的柔らかいアルミニウム合金であるため、比較的高い切削速度を設定することが可能ですが、過剰な速度は材料の焼け付きを引き起こすことがあります。適切な速度設定と調整が必要です。冷却液の効果的な利用

| ポイント | 詳細 |

|---|---|

| 冷却液 | 切削中の熱を効果的に除去し、加工精度を保つために使用します。 |

| 冷却と潤滑 | 冷却液の利用によって、工具の耐久性が向上します。 |

冷却液の管理

冷却液は切削中に発生する熱を除去し、工具の摩耗を防ぐために重要です。適切な量と種類の冷却液を使用することで、加工精度の維持と工具の寿命を延ばすことができます。鋭い刃物の維持

| ポイント | 詳細 |

|---|---|

| 刃物の研磨 | 刃物は定期的に研磨し、鋭利な状態を保つことが必要です。 |

| 工具管理 | 刃物の摩耗を最小限に抑え、常に最良の状態を維持します。 |

刃物のメンテナンス

鋭い刃物は切削抵抗を減少させ、加工精度を高めます。刃物が摩耗する前に定期的に研磨を行い、常に最適な状態を保つことで、仕上がりの品質向上と加工時間の短縮が可能です。加工条件の調整

| ポイント | 詳細 |

|---|---|

| 加工パラメータ | 切削条件(速度、送り、切り込み量など)を適切に調整します。 |

| 条件の見直し | 加工条件を定期的に見直し、最適化することで効率化を図ります。 |

加工条件の最適化

A5052の加工では、条件を適切に設定することで、加工精度と効率の両方を向上させることができます。加工中の状況に応じて条件を調整し、最適化することが成功の鍵です。結論

A5052の旋盤加工においては、適切な切削速度の選定、冷却液の効果的な利用、鋭い刃物の維持、そして加工条件の調整が重要です。これらの工夫を実践することで、効率的な加工と高品質な仕上がりを実現することができます。旋盤加工 A5052 切削加工の計算式とその応用

切削速度の計算

| 項目 | 計算式 | 単位 | 説明 |

|---|---|---|---|

| 切削速度 (Vc) | [ Vc = \frac{\pi \cdot D \cdot N}{1000} ] | m/min | 刃物の直径と回転数に基づき、切削速度を算出する。 |

切削速度の選定と応用

切削速度が速すぎると材料が過熱し、精度が低下する可能性があります。逆に、速度が遅すぎると加工時間が長くなり、効率が悪化します。A5052の加工では、材料特性に応じて適切な切削速度を設定し、材料の熱による変形を防ぐことが重要です。送り速度の計算

| 項目 | 計算式 | 単位 | 説明 |

|---|---|---|---|

| 送り速度 (Vf) | [ Vf = \frac{F \cdot N}{1000} ] | mm/min | 送り量と回転数に基づき、送り速度を算出する。 |

送り速度の選定と応用

適切な送り速度を設定することで、加工精度と表面仕上げの品質を保つことができます。A5052のような柔らかい材料では、適切な送り速度を設定することで、加工効率と表面仕上げを最適化できます。切削力の計算

| 項目 | 計算式 | 単位 | 説明 |

|---|---|---|---|

| 切削力 (Fc) | [ Fc = k \cdot t \cdot d \cdot N ] | N | 材料の切削係数、切込み深さ、刃物の幅、回転数に基づき、切削力を算出する。 |

切削力の管理と応用

切削力を適切に管理することで、工具の摩耗を防ぎ、加工精度を向上させることができます。A5052の加工では、切削力を適切に設定し、加工条件を最適化することが重要です。切削液の使用

| 項目 | 説明 |

|---|---|

| 切削液 | 切削中の熱を除去し、工具の寿命を延ばすために使用する。 |

切削液の選定と応用

切削液を使用することで、A5052の加工時に発生する熱を効果的に除去し、加工精度を維持することができます。また、切削液は工具の摩耗を防ぎ、加工効率の向上にも寄与します。結論

A5052の旋盤加工においては、切削速度、送り速度、切削力の計算式を適切に活用し、切削液を効果的に使用することが重要です。これにより、高品質な製品を効率良く生産することが可能となります。機械加工の種類と旋盤加工 A5052 の役割

機械加工の主な種類

| 機械加工の種類 | 説明 |

|---|---|

| 旋盤加工 | 円形の部品を削る加工方法。精密な寸法調整が可能。 |

| フライス加工 | 平面や複雑な形状の切削に適した加工。広範囲にわたる加工が可能。 |

| 穴あけ加工 | ドリルを使用して穴を開ける加工。穴の直径や深さの調整が可能。 |

| 研削加工 | 高精度な仕上げ加工。表面の仕上げや微細な寸法調整に適している。 |

旋盤加工 A5052 の役割

| 項目 | 説明 |

|---|---|

| 耐食性 | A5052は高い耐食性を持ち、腐食に強い部品を製造可能。 |

| 加工性 | 軟らかく、切削性が良好で複雑な形状の部品も容易に加工可能。 |

| 精度 | 高精度な寸法調整が可能で、要求される公差を満たす製品が製造できる。 |

| 用途 | 航空宇宙、自動車部品など、高い信頼性と精度が求められる産業で使用される。 |

A5052の旋盤加工における具体的な工夫

1,切削液の使用:- 専用の切削液を使用することで、工具の摩耗を減少させ、加工中の熱を効率的に除去できます。

- 正確な速度設定により、加工精度を高めることができます。

- 切削の深さや速度を細かく調整することで、材料の特性に合わせた加工が可能です。

結論

適切な旋盤加工技術を駆使することで、A5052材料のポテンシャルを最大限に引き出し、航空宇宙や自動車部品など多岐にわたる産業での高精度な部品製造が実現できます。旋盤加工によって得られる精密な寸法と優れた表面仕上げにより、A5052はその特性を活かしてさまざまな用途で活躍します。旋盤加工 A5052 と五軸・五面加工の関係

旋盤加工 A5052 の基本

| 項目 | 説明 |

|---|---|

| 素材 | A5052アルミニウム合金 |

| 特徴 | 高い加工性と耐食性、軽量化が可能 |

| 用途 | 航空宇宙産業、自動車産業など |

| 加工のメリット | 精密な寸法と優れた仕上げが可能 |

旋盤加工の特徴と利点

- 精密性: 高精度な部品の製造が可能。

- 効率: 迅速な加工ができ、大量生産に向いている。

- コスト: 適切な条件で加工することでコスト削減が可能。

五軸・五面加工との比較

| 特徴 | 旋盤加工 | 五軸・五面加工 |

|---|---|---|

| 加工範囲 | 円形部品の加工に最適 | 複雑な形状や多面加工に適している |

| 精度 | 高精度な寸法調整が可能 | 多方向からの加工が可能で精度が高い |

| 速度 | 高速での加工が可能 | 複雑な形状の加工に時間がかかる |

| 用途 | 主に円形部品、スリーブなど | 複雑な部品、航空機部品など |

五軸・五面加工の利点と適用例

- 複雑な形状の加工: 立体的な形状や多面体の部品を一度のセットアップで加工可能。

- 高精度: 多方向からの切削により、非常に高い精度が実現できる。

- 時間短縮: 一度の機械設定で複数の面を同時に加工できるため、加工時間が短縮される。

旋盤加工 A5052 の活用と五軸加工の補完

旋盤加工はA5052のようなアルミニウム合金の基本的な形状加工において非常に重要です。一方、五軸・五面加工はより複雑な形状や高精度が要求される部品の製造に優れています。旋盤加工によって基本的な部品を効率的に製造し、五軸・五面加工でさらに複雑な形状を加えることで、両者の技術を組み合わせることで高い品質と機能性を持つ部品を生産することができます。 結論として、旋盤加工と五軸・五面加工を適切に使い分けることで、A5052のポテンシャルを最大限に引き出し、さまざまな産業での要求に応じた高精度な部品を効率的に製造することが可能です。まとめ

A5052はアルミニウム合金であり、加工性が良く旋盤加工に適しています。切削加工時には適切な切削油を使用することで切削抵抗を減らし、刃先の摩耗を抑えることが重要です。切削速度や刃先形状を工夫することで、高品質な加工が可能となります。切削加工の際には、適切な刃先形状や最適な切削速度を選択することで加工効率を向上させることができます。より良い仕上がりを!A5052の旋盤加工で実践すべきテクニックとコツ

金属加工の分野で広く使われるA5052の旋盤加工について、効果的なテクニックやコツを実践するための情報をお届けします。この記事では、旋盤加工の基本から応用まで、A5052素材に特化した切削加工について解説します。A5052を使用した製品の品質や仕上がりを向上させたい方にとって、必読の内容となっています。

1. 旋盤加工A5052とは:基礎知識

旋盤加工において素材の品質は仕上がりに直結します。特にアルミ合金の一種であるA5052は、その加工性と耐食性のバランスから多くの産業で使用されています。良い仕上がりを得るためには、適切な旋盤加工のテクニックとコツが必要です。例えば、A5052は非常に柔らかいため、切削時には工具の刃先温度が高くなりやすいです。これを防ぐためには、適切な切削速度の選定と冷却剤の利用が欠かせません。加工時に発生する熱を逃がすことで、材料の変質を防ぎながら滑らかな表面を実現することができます。また、工具の摩耗を防ぎ、寿命を延ばすためにも冷却は重要です。結論として、A5052の旋盤加工では、適切な速度設定と冷却剤の使用により、高品質な仕上がりを実現することが可能です。

2. 旋盤加工A5052の市場と最新動向

A5052の旋盤加工は、その優れた加工性と耐食性により、工業分野で広く利用されています。適切なテクニックとコツを抑えることで、より精度の高い仕上がりを実現することが可能です。まず、切削速度はA5052の材質特性に基づいて慎重に設定する必要があります。低すぎる速度では効率が落ち、高すぎると材料を損傷する可能性があります。また、工具選びも重要で、A5052に合った刃先の材質や形状を選ぶことが重要です。実際に、鋭い刃先を持つ工具を使用することで、精密な加工が行え、材料の発熱も抑えられます。さらに、冷却液の使用は、加工時の温度上昇を防ぐだけでなく、切削粉の除去にも効果的です。これらのポイントを踏まえた旋盤加工により、A5052はその特性を最大限に活かした製品へと加工されるのです。

3. 旋盤加工A5052の選び方:工作機械の基準

A5052の旋盤加工を行う際には、適切な工作機械の選択が重要です。A5052は、加工が容易で耐食性に優れ、良好な仕上がりが期待できるアルミ合金です。このため、精密な旋盤加工を施すことで、その特性を最大限に活かすことができます。例えば、飛行機の部品や自動車の部材といった精密を要求される製品に利用されます。その際、切削速度や工具の選定、冷却方法などは加工品質に直結するため、それぞれの条件を慎重に選ぶ必要があります。特に、A5052のような非鉄金属を扱う際には、高速かつ安定した切削を可能にする工作機械を選ぶことが肝心です。適切な機械選択と加工条件の設定により、耐久性と精度の高い部品を製造でき、結果として製品の品質向上に寄与します。

4. 切削加工の技術革新とA5052の加工技術

A5052の旋盤加工におけるより良い仕上がりを目指すためには、特定のテクニックとコツを理解することが不可欠です。A5052とは、切削加工に適したアルミニウム合金で、その加工性の良さから幅広い産業で利用されています。理由は、A5052が優れた耐食性と加工性を持つため、旋盤で精密な部品を作り出すことが可能だからです。例えば、適切な切削速度の選定や、冷却剤の利用は、仕上がりの精度を高めるうえで重要です。また、刃物の角度や切削深さを適切に調整することで、バリの発生を抑制し、滑らかな仕上がりを実現することができます。最終的には、これらのテクニックとコツを駆使することで、A5052のポテンシャルを最大限に引き出し、高品質な製品を生産することができるのです。

5. 精密旋盤加工とA5052の利用方法

A5052の旋盤加工は、その優れた加工性により多くの工業分野で求められています。結論から言うと、A5052の旋盤加工でより高い品質を実現するためには、適切な切削条件の選定と工具の選択が重要です。なぜなら、A5052は軽量でありながら強度も保持するアルミニウム合金で、熱伝導率も良いため、加工時に発生する熱を効率的に逃がすことができるからです。具体的な例として、切削速度や送り速度はA5052の特性に合わせて慎重に設定し、工具は鋼よりも柔らかい材質に適したものを選ぶ必要があります。また、工具の刃先の角度や形状を適切に選ぶことで、精密な旋盤加工が可能になります。最終的には、これらのコツを実践することで、旋盤加工におけるA5052の可能性を最大限に活かし、より良い仕上がりを実現できるでしょう。

6. 工業用A5052製品のカタログと製品情報

A5052の旋盤加工は、精密な部品製造において重要な工程です。このアルミニウム合金は加工性に優れており、適切な技術を用いれば高品質な仕上がりが期待できます。例えば、適正な切削速度の選定は、切削加工時の発熱を抑え、材料の変形や工具の摩耗を防ぐ上で必須です。また、切削油の選択も重要であり、A5052の性質に合ったものを用いることで、切削面の仕上がりを向上させることができます。さらに、専用の切削工具を選ぶことも、精度の高い加工を実現するために効果的です。このようなテクニックとコツを駆使することで、A5052の旋盤加工は、より良い結果をもたらすことでしょう。

7. ヤマザキマザックの企業紹介とA5052旋盤加工への貢献

A5052の旋盤加工において、優れた仕上がりを実現するためには、特定の技術とコツが求められます。このアルミニウム合金は加工性が高く、精密な部品製造に適しています。しかし、適切な切削条件の選定や工具の管理が不十分だと、材料の特性を活かせず、品質にばらつきが生じることがあります。例えば、切削速度や送り速度、切削液の選択は、仕上がりに大きく影響します。速すぎると切りくずの排出が悪くなり、遅すぎると材料の熱損傷を引き起こす可能性があります。また、工具の摩耗を適時にチェックし、鋭い刃を維持することで、精度の高い加工を継続できます。これらのポイントに注意して旋盤加工を行うことで、A5052材の潜在的な性能を最大限に引き出し、製品品質の向上が見込まれます。

まとめ

A5052の旋盤加工では、適切な切削速度、刃先の選定、適切な切削油の使用が重要です。また、切削中の過熱を防ぐために適切な冷却を行うことが重要です。加工時の振動を最小限に抑えるために、適切な刃先形状を選定し、適切な刃先の交換タイミングを把握することも大切です。これらのテクニックとコツを実践することで、A5052の旋盤加工においてより良い仕上がりを実現することができます。

A5052の切削加工に特化!旋盤での加工精度を上げる方法

もしA5052の切削加工に挑戦したいと思っているなら、正しい方法を知っておくことが重要です。今回の記事では、旋盤でのA5052の切削加工に特化した方法について詳しく解説します。切削加工の基本や旋盤を使用した加工精度の向上方法など、すべてを網羅しています。A5052の切削加工について学びたい方は、ぜひご覧ください。

1. 旋盤加工 A5052の基本

A5052の切削加工において、旋盤を使用した加工精度を向上させる方法は、製造現場での品質向上に不可欠です。このアルミ合金は、その優れた加工性から多くの産業で利用されていますが、適切な加工技術が伴わなければ、そのポテンシャルを十分に発揮させることはできません。特に、A5052のような非鉄金属は、加工時に発生する熱や切削抵抗によって精度が低下しやすいのが特徴です。これを克服するためには、適切な切削液の選定や、切削工具の材質と形状に気を付ける必要があります。例えば、ダイヤモンドコーティングされた切削工具を使用することで、切削抵抗を減少させ、長寿命化を図ることができます。また、加工速度や送り速度の最適化も精度向上に寄与します。これらのポイントを押さえることで、A5052の旋盤加工の精度は格段に高まり、製品の品質向上に直結するのです。

2. 切削加工の計算式とその応用

A5052の切削加工での精度を上げることは、製品品質を向上させる上で重要です。旋盤加工においては、適切な工具選択、切削速度、送り速度の最適化がキーとなります。例えば、A5052はアルミニウム合金で、その軟らかさから旋盤での加工が比較的容易ですが、適切な切削油の使用や正確な工具の研磨が不可欠です。さらに、切削条件を計算して調整することで、工具の摩耗を防ぎながら精度を向上させます。結局、旋盤加工の精度を上げるためには、材料と工具の特性を理解し、適切な条件設定で加工を行うことが重要だという結論に達します。

3. 旋盤加工 A5052における加工熱の影響

旋盤加工において、A5052のようなアルミニウム合金の切削には、加工精度を上げることが極めて重要です。なぜなら、A5052は優れた加工性を有している一方で、加工熱による影響を受けやすい材料だからです。具体的な例として、加工熱が原因で材料が拡張し、寸法精度が低下する場合があります。また、適切でない冷却方法を用いると、表面粗さが悪化することも考えられます。これを防ぐためには、適正な切削速度の選定や、冷却剤の種類および供給方法の最適化が求められます。冷却剤を効率的に供給することで、加工熱を適切にコントロールし、A5052の加工精度を向上させることができるでしょう。このような工夫によって、旋盤加工でのA5052の精度を高めることが可能です。

4. アルミニウム合金旋盤加工のコストダウン戦略

アルミニウム合金A5052の切削加工において、旋盤加工の精度を上げることは、製造コストの削減に直結します。これは、製品の歩留まりを向上させ、追加の仕上げ工程や材料の無駄を減らすことができるためです。具体例として、先進の工具を使用することで切削抵抗を減らし、旋盤の摩耗を抑えることが挙げられます。また、適切な切削液の選択は、加工中の冷却と潤滑を改善し、加工精度の向上に貢献します。さらに、加工プログラムの最適化により、無駄な動きを省き、一貫した切削条件を保つことが可能です。これらの方法により、A5052の切削加工における旋盤の性能を最大限に引き出し、製品品質を高めつつコストを削減することができます。結論として、加工精度を上げるためには、適切な工具の使用、切削液の選択、プログラムの最適化が重要であり、これらを総合的に行うことで旋盤加工の効率化とコスト削減を実現できるのです。

5. 機械加工の基礎知識と旋盤の選び方

A5052のアルミニウム合金を旋盤で切削加工する際、その精度を上げることが重要です。A5052は一般に良好な加工性を有していますが、精度をさらに高めるためには適切な旋盤の選定が必須です。具体的には、切削速度や送り速度、切削液の使用などが理想的な加工条件を見出す手がかりとなります。特に、A5052専用の刃物を使用することで、材料特有の応力に適応した加工が可能となり、仕上がりの品質が向上します。また、旋盤自体の振動を抑制するための安定した設備や、精密な工具調整が重要な役割を果たします。これらのポイントを押さえることで、A5052の切削加工における精度は格段に向上し、高品質な製品製造に寄与することができます。

6. 五軸加工と五面加工の概要とA5052への応用

A5052の切削加工を行う際、旋盤での加工精度を向上させることは、製品品質を高める上で非常に重要です。その理由として、A5052は自動車産業や航空機産業で使われるアルミニウム合金であり、その耐食性や加工性に優れた特性から、精密な加工が求められるからです。具体的には、適切な工具の選択、切削液の使用、そして適切な切削条件の設定が、高精度な加工を実現する鍵となります。たとえば、専用の旋盤工具を用いて、加工の振動を抑えることや、切削速度や送り速度を材質特性に合わせ最適化することが挙げられます。このような方法を踏まえることで、A5052の旋盤加工における精度を大幅に向上させることが可能です。結論として、これらの方法を適用することで、A5052の旋盤加工の品質を向上させ、結果的に製品価値を高めることができるのです。

まとめ

A5052の切削加工を行う際には、適切な切削条件を設定することが重要です。適切な切削条件を設定することで加工精度を高めることができます。また、旋盤加工に特化したツールや装置を使用することで、より効率的な加工が可能となります。加工精度を上げるためには、適切な工具選びや切削速度、切削深さなどに注意を払う必要があります。

A5052を用いた旋盤加工!プロが教える精度を上げるティップス

A5052を用いた旋盤加工に興味はありますか?この記事では、プロが教えるA5052を用いた旋盤加工のティップスを紹介しています。精度を上げるための実践的な方法や切削加工に関するノウハウが満載です。旋盤加工やA5052に関心のある方にとって、必見の情報が満載です。

1. 旋盤加工 A5052 切削加工の基礎

A5052の素材を用いた旋盤加工は、その優れた加工性と耐食性から幅広い工業製品の製造において重要な役割を果たしています。このアルミニウム合金の特性を生かし、精度の高い切削加工を行うにはいくつかのポイントがあります。まず、適切な切削速度の選定が重要であり、A5052の場合は、速すぎると加工面が悪化し、遅すぎると生産効率が低下します。また、刃物の適切な選択と研磨も重要です。専用の切削油を使用することで摩擦を減らし、仕上がりの精度を向上させることができます。具体的な例としては、小径のエンドミルを使用することで細かい部分の加工が可能となり、またチップの交換頻度を適切に保つことで、常に鋭い切れ味を維持します。これらのティップスを駆使することで、A5052を用いた旋盤加工の品質を飛躍的に向上させることができるのです。

2. 加工熱の影響と旋盤加工 A5052 の品質

旋盤加工において、材料としてA5052を用いた場合、その特性を生かし精度が格段に向上します。まず、A5052は加工性に優れたアルミニウム合金であり、その柔軟性と強度が高い精度の加工を可能にします。特に、熱の影響を受けにくいため、切削加工時に生じる熱が材料の変形や精度低下を引き起こすリスクを抑えることが出来ます。実際の加工現場では、冷却液を適切に使用することで、さらに精度を高めることができる例が多々あります。また、適正な刃具選びや切削条件の最適化など、A5052の特性を活かした加工技術を駆使することで、精度を維持しつつ効率的な旋盤加工が実現します。このようにA5052を選ぶことは、旋盤加工で求められる精度を上げるための非常に有効な手段の一つと言えるでしょう。

3. 5軸機を用いた旋盤加工 A5052 の高精度加工技術

A5052の旋盤加工で高い精度を求める際、その成功にはいくつかの重要なポイントがあります。このアルミニウム合金は、一般的に良好な加工性を持つ材料であるとされていますが、それをさらに最大限に引き出すためにはプロの技が必要です。まず、正確な工具選定が精度向上の鍵を握ります。A5052は柔らかいため、鋭い刃を持つ工具を選ぶことが重要です。また、旋盤の設定においても、適切な切削速度と送り速度のバランスが重要となります。実際の例として、加工時には冷却液を適切に用いることで、工具の摩耗を防ぎながら切削精度を向上させることができます。これらのポイントを押さえることで、A5052の旋盤加工においても高精度な製品を提供することが可能です。最終的に、正確な切削は製品の品質を左右し、顧客満足度を高めるために不可欠です。

4. CNC自動旋盤によるA5052の高精度加工方法

A5052を使用した旋盤加工では、精度を高めるためのいくつかのポイントがあります。この材料は、加工性が良く、航空機や自動車の部品にも使用されるなど、工業分野で広く利用されています。まず、高精度を実現するには、旋盤の状態が最適であることが重要です。定期的なメンテナンスと適切な設定調整が必須です。次に、適切な切削工具の選択が重要となります。A5052は、柔らかい材質のため、切れ味の鋭い工具を用いることで、滑らかな表面仕上げが可能になります。具体的な例としては、ダイヤモンドチップの使用が挙げられます。これによって、精密な加工が求められる部品製造においても、バリの少ないクリーンな仕上がりを実現することができます。結論として、A5052材を使った旋盤加工で高精度な製品を作るためには、旋盤のメンテナンス、正確な設定、そして最適な切削工具の選定が不可欠です。

5. 複合加工機を活用した旋盤加工 A5052 の効率と精度の向上

旋盤加工において、A5052材を用いた加工は、その耐食性と加工性の良さから多くの製造現場で採用されています。しかしながら、高い精度を求められる部品製造では、いくつかのポイントを押さえることが精度向上の鍵となります。例えば、切削工具の選定は、A5052材の特性を考慮したもの選ぶ必要があり、工具の摩耗を低減することで、安定した加工精度を維持することができます。また、切削液の選択も重要で、A5052に最適な切削液を使用することで、切削抵抗を減らし表面粗さを改善し、長時間の連続加工においても品質を保つことが可能です。これらのティップスを活用することで、A5052を用いた旋盤加工の精度は大きく向上し、高品質な製品製造が行えるようになります。

6. 医療機器部品と旋盤加工 A5052:高精度技術の事例紹介

A5052を使用した旋盤加工は、高精度の部品製造において不可欠です。この材質は、優れた加工性と耐食性を合わせ持つため、多くの専門家が推奨します。例えば、医療機器部品の製造では、A5052の特性が精密な加工を可能にし、製品の信頼性を大幅に向上させます。具体的な例として、A5052を用いて薄壁の部品を旋盤で加工する際には、切削速度や工具の選択が極めて重要です。適切な切削条件を選定することで、振動を抑え、微細な加工でも高い精度を保つことができます。このように、A5052を用いた旋盤加工は、きめ細やかな工夫を凝らすことで、その真価を発揮し、製造業における品質向上に寄与しています。結論として、A5052の適切な加工技術は、高品質な部品製造に欠かせない要素であると言えるでしょう。

7-1. 旋盤加工 A5052 の切削加工パラメータ

旋盤加工において、A5052のアルミニウム合金はその加工性の良さから多くの現場で使用されています。正確な加工を行うためには、素材の特性を理解し適切な切削加工パラメータの選定が欠かせません。例えば、A5052は比較的柔らかい材料であるため、高速での加工が可能ですが、適切な切削速度や送り速度を選ばないと、材料が発熱してしまい精度が落ちることがあります。また、工具の種類によっても最適な条件は異なり、例えばカッターの材質や形状、切れ刃の角度など、細かな調整が必要です。これらのパラメータを適切に設定すれば、A5052の旋盤加工における精度は飛躍的に向上します。このようなポイントを押さえることで、旋盤加工のプロとしての技術がより磨かれていくことでしょう。

7-2. 旋盤加工 A5052 におけるトラブルシューティング

A5052を使用した旋盤加工は、精度が要求される作業であり、その精度を高めるためには、いくつかのポイントを抑えることが重要です。まず、A5052の材質は切削加工に適しているものの、工具の選択や切削条件を適切に設定しなければ、精度は落ちてしまいます。具体的には、A5052の良好な加工性を活かすために、鋭い刃を持つ高品質の工具を選ぶこと、また、適切な送り速度や切削速度を見極めることが必須となります。例えば、送り速度が速すぎると材料に負担がかかり、精度に悪影響を与える可能性がある一方で、遅すぎると工具の摩耗が早まり、結果的に加工の精度を低下させることになります。最適な条件を見つけ出し、一貫した加工を行うことで、A5052を使用した旋盤加工の品質を高めることができるのです。最終的には、材質の特性を理解し、適切な工具と条件で精度の高い加工を心がけることが、優れた製品を生み出すカギとなります。

8. 旋盤加工 A5052 の未来:イノベーションと持続可能性

旋盤加工におけるA5052の使用は、精度の高い加工が可能であることから注目されています。A5052はアルミニウム合金の一種であり、その優れた加工性と耐食性により、様々な工業製品の部品として広く採用されています。特に、精密な寸法が要求される分野では、A5052が使用されることが多いです。例えば、航空宇宙産業や自動車産業では、その軽量かつ強度のある特性が必要不可欠です。旋盤加工では、切削速度の適正化や刃具の選定、さらには加工機のメンテナンスといった要素が、加工精度に大きく影響します。これらを適切に管理することで、A5052のポテンシャルを最大限に引き出し、高品質な製品を効率よく生産することができるのです。結論として、旋盤加工におけるA5052の利用は、適切な技術と経験があれば、高精度な加工が求められる現代産業において、ますます重要な役割を果たしていくでしょう。

まとめ

A5052を使用した旋盤加工では、切削油の適切な使用や適正な切削速度、刃先の交換タイミングなどが精度を上げるポイントです。また、材料特性を理解し、適切な工具を選択することも重要です。プロが行う旋盤加工では、細かな調整や工具の使い方によって高い精度の加工が可能となります。

旋盤加工の基礎から応用まで:A5052材で知るべき事例と技術

旋盤加工とは、金属を削り出す加工方法で、機械加工の一種です。本記事では、旋盤加工の基礎から応用まで、特にA5052材を使用した事例や技術に焦点を当てて解説していきます。切削加工に興味のある方や、A5052材に関する知識を深めたい方にとって、この記事は非常に役立つものとなるでしょう。

1. 旋盤加工A5052の概要と基本

旋盤加工は精密な金属加工に不可欠であり、特にA5052というアルミニウム合金材料を使用する場合、その技術の重要性は一層高まります。A5052は加工性が良く、多くの産業で広く利用される材料です。例えば、輸送機器や建築物の部品に用いられることが多いです。なぜなら、A5052は軽量でありながら高い耐食性を持つため、耐久性が求められるこれらの分野に適しているからです。旋盤加工技術を用いることで、このような特性を持つA5052を精密な部品へと加工することができるのです。よって、旋盤加工を学ぶことは、A5052材料を活用した製品開発において不可欠であり、技術者にとっては幅広い分野での応用が可能になる重要なスキルと言えます。

2. A5052材の物性と旋盤加工の関連性

A5052材は、その優れた加工性と耐食性から、旋盤加工の分野で広く利用されるアルミニウム合金です。まず、旋盤加工に適した理由として、A5052は比較的柔らかく、切削が容易であるため、精密な加工が可能となります。具体的な事例を挙げると、自動車や飛行機の部品など、複雑な形状を持つ製品の製造にA5052材が用いられています。また、耐食性の高さから、海水の影響を受ける船舶の部品にも適しています。こうした特性は、A5052を旋盤加工による製品製造において、優れた材料選択肢として位置づけています。最終的に、A5052材の旋盤加工を通じて、高精度かつ丈夫な製品を効率良く生産することが可能となるのです。

3. 旋盤加工A5052の一般的な応用事例

旋盤加工はA5052材の精密な切削に欠かせない技術です。A5052は軽量で優れた耐食性を持つアルミニウム合金であり、航空機の部品や自動車のパネル、さらには精密機器の部品に至るまで、幅広い応用が可能です。この合金を使用した旋盤加工は、その高い加工精度と表面仕上げの美しさから、特に要求されるのが一般的です。例えば、航空機の部品では、わずかな重量差が性能に大きな影響を及ぼすため、旋盤加工による精度は極めて重要です。自動車産業においても、軽量化が進められる中で、A5052のような軽量素材の精密加工は、燃費改善に寄与するなど重要な役割を果たします。これらの事例からも分かるように、旋盤加工はA5052材を使用する多くの産業で必須の技術であり、その応用範囲は今後も広がることが予想されます。

4. 旋盤加工A5052での切削加工テクニック

旋盤加工は精密な金属加工技術の一つであり、A5052というアルミニウム合金の加工にも多用されます。この材質はその優れた加工性と耐食性で知られ、多様な製品に応用されています。具体的な事例としては、自動車や航空機の部品などが挙げられ、これらの分野では精度が要求されるため、旋盤加工技術が不可欠です。A5052の加工においては、適切な切削速度や冷却方法を選定することが重要で、これにより加工時の精度を保ちながら、工具の摩耗を減少させることができます。例えば、A5052は切削性が良いため高速での加工が可能ですが、適切な冷却液の使用は加工中の発熱を抑制し、製品の品質を保持することに貢献します。結論として、旋盤加工の基礎から応用に至るまで、A5052材を扱う際には、その特性を理解し、最適な加工条件を見極める技術が求められます。

5. 特定材料における旋盤加工の挑戦と解決策

旋盤加工は、精密な製品製造に不可欠な工程であり、A5052材を使用した切削加工はその典型例です。このアルミニウム合金は、その加工性と耐食性から様々な分野で利用されています。しかし、A5052材の旋盤加工には、その柔らかさと粘りに由来する固有の課題があります。具体的には、加工中に材料が刃物に張り付くことがあり、これにより仕上がりの精度が低下する可能性があります。この問題を解決するためには、適切な切削油の選定や刃物の角度を調節するなど、特定の技術が要求されます。実際に、これらのチューニングを行うことにより、A5052材は高い精度で加工可能となり、航空機部品や自動車部品など、多岐にわたる製品の製造に役立っています。最終的には、これらの技術と経験を踏まえることで、A5052材の旋盤加工は、製造業の幅広いニーズを満たすことができます。

6. A5052におけるネジ切りと複雑形状の加工

旋盤加工の理解を深め、より複雑な形状の創出に挑む際、A5052材の加工は格好の例です。この材質は、その加工性の良さから多くの工業製品に利用されています。A5052を用いたネジ切り加工は、精密なねじ形状を必要とする場面での適用が見られます。例えば、自動車や航空宇宙産業において、部品の締結や組み立てに必須です。また、旋盤を活用した複雑形状の創出では、規則的な曲線や斜面を持つ部品の製造が可能となります。具体例としては、カメラのレンズマウントや自動車のダッシュボードなど、見た目にも美しい滑らかな曲線を持つ製品が挙げられます。旋盤加工がこれらを実現する上で欠かせない技術であることは、明らかです。結論として、A5052材の旋盤加工は、精密なネジ切りから複雑な形状の製造に至るまで、幅広い応用が可能であり、その技術を理解し習得することが、多くの製造分野における品質向上に繋がると言えます。

7. プレート加工と薄肉旋盤加工の事例

旋盤加工は精密な金属加工技術の一つで、特に航空機や自動車などの部品製造において重要な役割を果たしています。例えば、A5052というアルミニウム合金材料は、その優れた加工性と耐食性により旋盤加工に頻繁に使用されます。旋盤での加工においては、このA5052材のような非鉄金属は切削速度や刃の角度など、加工条件の最適化が成功の鍵となります。具体的な事例として、A5052材を用いたプレート加工では、一定の厚みを保ちつつ形状の精度を出すためには、適切な送り速度と回転速度の設定が求められます。また、薄肉加工の際には、材料が変形しないように工夫を凝らした固定技術が必要です。このように、旋盤加工における知識と技術は、A5052材のような特定の材料を例に取ることで、より深く理解することができます。

8. ステンレスとアルミの切削加工比較

旋盤加工において、アルミニウム合金の一種であるA5052材は、その加工性の良さから多くの工業分野で用いられています。加工性に優れたA5052は、特に旋盤加工においては、精密な部品製造に不可欠な材料です。例えば、自動車や航空機の部品製造において、耐食性や強度を考慮しながらも、細かな寸法の調整が求められる際、A5052材はその特性を活かして優れた結果を示します。一方で、ステンレスに比べて軽量でありながら、耐久性にも優れているため、燃費性能の向上にも寄与することから、エコカーの開発においても重宝されています。このように、A5052材は旋盤加工における特定の条件下で、その利点が最大限に活かされる典型例と言えるでしょう。結論として、旋盤加工の分野でA5052材を選択することは、高品質な製品を効率良く生産する上での重要な判断基準となります。

まとめ

旋盤加工は金属を削る工作機械であり、A5052はアルミニウム合金の一種です。旋盤加工の基礎から応用まで学ぶことで、A5052材を使用した切削加工においてより効率的かつ精密な加工が可能となります。適切な切削条件や工具の選定、加工中の振動や熱などへの対策を理解することが重要です。事例や技術の習得を通じて、旋盤加工におけるA5052材の活用を深めていきましょう。