加工技術 column

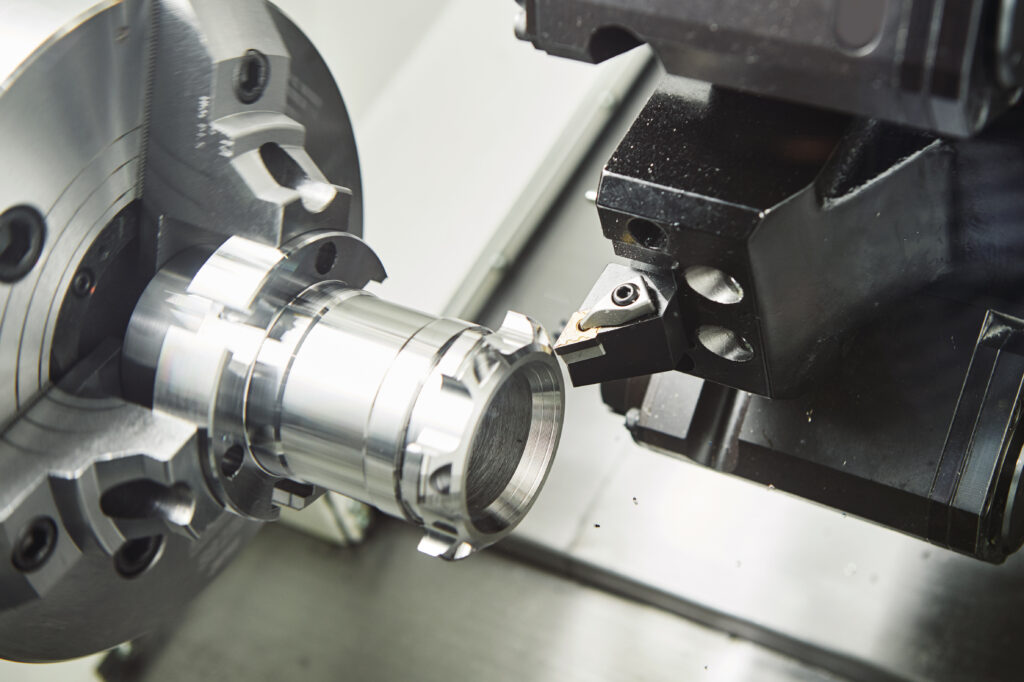

効率良く学ぶアルミ旋盤加工:基本操作とコツ

アルミ旋盤加工は、素材や道具などを使って何かを作るための重要なプロセスです。しかし、初めて取り組む方にとっては、基本操作やコツがわからずに挫折してしまうこともありますよね。本稿では、効率よく学ぶためのポイントをお伝えします。アルミ旋盤加工の基礎知識から始め、どのように基本操作を行い、さらに上級者になるためのコツまで、ステップバイステップで紹介します。もしアルミ旋盤加工に興味があるけれども、どう始めれば良いのか迷っている方にとって、この記事がお役立ちであることを願っています。

1. アルミ旋盤加工入門

1-1. アルミ旋盤加工の基本知識

アルミ旋盤加工は、正確さと緻密さが求められる技術であり、これを効率良く学ぶことは初学者にとって重要です。この技術を習得することで、アルミニウム素材を使った様々な製品の製造が可能になります。まず、旋盤加工の基本操作に習熟することが重要で、これには適切な工具の選択、材料の固定方法、そして旋削速度の調整が含まれます。

特に、アルミニウムは他の金属に比べて柔らかいため、加工時には刃物の速度や進行方向を慎重に選ぶ必要があります。例として、アルミニウム専用の切削液を使用することで、切削面の仕上がりが向上し、工具の摩耗も減少します。また、旋盤加工における切削深さや送り速度の調整が、仕上がりの質に大きく影響することも頭に入れておくべきです。

これらの基本的な操作をマスターすることで、アルミ旋盤加工の技術を効率良く、かつ高品質に実施できます。最終的に、この技術を習得することは、機械加工分野における幅広い応用に繋がり、製品開発や修理、カスタマイズ等、多岐にわたる分野での活躍が期待できます。

1-2. アルミ旋盤加工の歴史と現状

アルミ旋盤加工は、精密な部品作りに不可欠な技術です。この加工方法は、アルミニウムという素材の特性を活かし、様々な産業で幅広く利用されています。特に、日本では高精度な加工が求められることが多く、その必要性は日増しに高まっています。主に、その理由はアルミニウムが軽量でありながら強度も持ち合わせているため、航空宇宙産業や自動車産業など、重要な分野での利用が増えているからです。例えば、航空機の部品や自動車のエンジン部品など、軽量化が求められる箇所にアルミ旋盤加工された部品が使用されています。

効率良くアルミ旋盤加工を学ぶためには、基本的な操作技術の習得が不可欠です。速度設定や工具の選択など、基本となる操作を理解し、適切に行うことが、高品質な加工を実現する上での鍵となります。さらに、アルミニウム特有の加工時の挙動を把握することで、加工精度を向上させることが可能です。実際に、経験豊富な技術者は、材料の特性を踏まえた上で、最適な加工条件を見極め、効率的な生産を実現しています。

結論として、アルミ旋盤加工は多くの産業での応用が期待される技術であり、その基本操作とコツを習得することが、効率良い学習の鍵となります。日本においても、この技術の重要性は高く、基本からしっかりと学ぶことで、将来性のある技術者を目指すことができるでしょう。

1-3. 旋盤加工の種類と特徴

アルミ旋盤加工は、その低コストと加工のしやすさから、多くの工業分野で重宝されています。旋盤加工を効率よく学ぶためには、基本操作の理解といくつかのコツを掴むことが重要です。まず、旋盤加工の基本として、適切な切削工具の選択があります。アルミニウムは比較的柔らかい金属であるため、鋼よりも鋭い刃を持つ工具を選ぶと良い結果が得られます。

具体的な例として、アルミ用の旋盤加工では、高速度鋼や超硬合金が用いられることが多いです。これらの材料はアルミニウムの加工に適しており、滑らかで精密な仕上がりを実現します。また、加工時には、適切な速度と送り速度の設定が重要です。アルミニウムの場合、速すぎると材料が溶ける原因となり、遅すぎると切削力が不足し、仕上がりの質が低下します。

最後に、効率良く学ぶためには、実際に様々な形状の加工を経験し、問題が発生した際にはその原因と解決策を理解することが重要です。旋盤加工においては、実践が最も良い学びとなります。結論として、基本操作の理解とコツを掴むことで、アルミ旋盤加工はより効率的で高品質な製品の製造につながります。

1-4. アルミ合金の特性とその影響

アルミ旋盤加工は、精密な部品を製造する上で欠かせない技術です。この加工法を効率良く学ぶことで、製品の品質向上と生産性の向上が期待できます。まず、アルミニウム合金はその軽さや耐食性により、航空宇宙や自動車業界など幅広い分野で使用されています。しかし、この素材は柔らかく、加工時には注意が必要です。効率良く学ぶためのコツとしては、最適な切削条件の選定が挙げられます。例えば、切削速度や送り速度、切削液の使用などが具体的に考慮されるべき点です。特に、アルミニウムの熱伝導率は高いため、適切な切削液の使用は加工中の材料の冷却と、切り屑の排出を効果的に行うために重要です。日本では、精密加工技術が高く評価されており、その中でもアルミ旋盤加工の技術向上は、国内製造業の競争力を高める上で不可欠です。最適な条件下での加工により、アルミニウム合金の可能性を最大限に引き出せるため、基本操作とコツの習得は非常に重要です。結論として、アルミ旋盤加工の効率的な学習は、加工条件の選定と、それに適した技術の習得にあると言えます。

2. アルミ合金の切削加工ポイント

2-1. アルミ合金の切削特性

アルミ合金は、その優れた加工性により、多様な工業製品の製造に不可欠です。特に、アルミ旋盤加工は精密部品の製造において重要な技術であり、基本操作をマスターすることが効率的な学習の鍵となります。アルミ合金の切削特性を理解することは、加工時の問題を避け、質の高い製品を生産するための第一歩です。

アルミ合金は、軟らかくて加工しやすい特性を持っていますが、これが原因で切削時にバリが生じやすかったり、工具が詰まりやすくなったりする場合があります。しかし、適切な切削速度や工具の選定、冷却剤の使用によって、これらの問題は大幅に減少します。例えば、高速での加工はアルミの発熱を抑え、バリの形成を防ぐのに効果的です。また、専用のアルミ加工用工具を使用することで、切削抵抗を減らし、工具の摩耗を防ぎます。

具体例として、精密部品を製造する際にアルミ旋盤加工を用いる場合、細かい部品の寸法精度を保つためには、加工速度の調整が重要です。速すぎると加工精度が落ち、遅すぎると加工時間が過剰にかかります。このバランスを見つけることが、効率的なアルミ旋盤加工のコツです。

結論として、アルミ旋盤加工は、正しい知識と技術があれば、高い効率と品質を両立させることができます。基本操作の習得と、アルミ合金の特性に合わせた加工方法の選択が、その成功のカギとなります。

2-2. 切削工具の選択とメンテナンス

アルミ旋盤加工を効率良く学ぶためには、適切な切削工具の選択とそのメンテナンスが重要です。この二点が基本操作の品質を大きく左右します。まず、アルミニウムは他の金属に比べて柔らかいため、切削には専用の工具が必要です。適切な工具を選ぶことで、加工の精度が向上し、作業効率も格段に上がります。例えば、アルミ専用の旋盤刃は、切削速度を高めることができ、加工面の仕上がりを良くすることが可能です。

さらに、定期的なメンテナンスが必要不可欠です。切削工具の磨耗や損傷は、加工精度に直接影響します。例えば、刃先の微妙な欠けは、加工面に細かい傷をつける原因となります。そうなることを避けるためにも、使用後の清掃や定期的な研磨が効果的です。

結論として、アルミ旋盤加工を効率良く、かつ高品質に行うためには、専用の切削工具の選択と、それらの適切なメンテナンスが非常に重要です。この基本を押さえることで、作業の効率化はもちろんのこと、長期的に見ても工具のコスト削減につながり、経済的なメリットも享受できます。

2-3. 切削条件の設定

アルミ旋盤加工において、基本操作を効率良く学ぶことは、作業の質を向上させる上で重要です。まず、適切な切削条件の設定が基礎知識として必要不可欠であるという結論から始めましょう。理由として、アルミニウムは軽くて加工しやすい特性を持つ一方で、不適切な条件下では仕上がりが荒くなったり、工具の摩耗を早める原因にもなります。

具体的な例として、切削速度はアルミニウムの種類によって最適な値が異なりますが、一般的には高速で加工することが推奨されます。さらに、工具の選定にも注意が必要で、アルミ専用の刃物を使用することで、加工面の質を向上させることができます。また、切削油の使用は、摩擦を減らし工具の寿命を延ばす効果があります。

最終的に、基本操作をマスターし、適切な切削条件を設定することで、アルミ旋盤加工の効率と品質は飛躍的に向上します。これらのポイントを理解し、具体的な例を通じて学ぶことが、基礎知識を身につけるうえで非常に効果的です。アルミ旋盤加工の技術を習得するためには、理論だけでなく、実践を通じた学習が重要であるという結論に至ります。

2-4. 切削液の役割と選択

アルミ旋盤加工において、切削液は非常に重要な役割を果たします。その理由は、切削液が加工時の摩擦を減らし、仕上がりの品質を向上させるからです。具体的には、アルミニウムは軟らかい金属であるため、摩擦が原因で加工面が損傷することがあります。ここで切削液が活躍するのです。例えば、水溶性の切削液は、加工中の熱を効率的に逃がし、切削部分の温度上昇を抑えることができます。また、切削液には金属表面の錆びを防ぐ効果もあり、長期的な視点で見ると、工具の寿命を延ばすことにも繋がります。しかし、切削液の選択は加工する材質によって異なるため、アルミニウム加工に最適な切削液を選ぶことが重要です。結論として、アルミ旋盤加工を効率良く行うためには、適切な切削液の選択とその使い方を理解することが不可欠です。これにより、加工品質の向上と工具の寿命延長に繋がり、より効果的な加工が可能となります。

3. 効率的な旋盤操作の基礎

3-1. 旋盤の構造と機能

アルミ旋盤加工は精密な部品製造において欠かせない技術であり、効率的な学習方法を身につけることが成功の鍵となります。まず、アルミ旋盤加工の基本操作を理解することが重要です。これには、正しい工具の選択、速度の設定、そしてアルミの特性に適した切削液の使用が含まれます。たとえば、アルミニウムは軟らかいため、高速での加工が可能ですが、過度の加工速度は材料の溶着や工具の損傷を引き起こすことがあるため注意が必要です。

効率良く学ぶためのコツとして、実際の加工プロジェクトを通じて学ぶことが挙げられます。実際の加工過程で出会う様々な問題を解決することで、理論だけでなく実践的なスキルも身につけることができます。例えば、簡単なペン立てを作るプロジェクトから始め、徐々に複雑な形状の加工に挑戦することで、加工技術の幅を広げることができます。

結論として、アルミ旋盤加工の効率良い学習方法には、基本操作の習得から始め、実際のプロジェクトを通じて経験を積むことが重要です。このアプローチにより、技術的な知識だけでなく、実際の加工過程で直面する問題の解決能力も養うことができます。

3-2. 基本的な旋盤操作手順

アルミ旋盤加工は、精密部品の製造に不可欠な工程と言えます。その基本操作を学ぶことは、製品の品質を向上させる上で極めて重要です。初めに、適切な工具選択からスタートします。アルミ専用の旋盤工具を使用することで、加工時の摩擦や切削抵抗を減らし、スムーズな加工が可能になります。次に、旋盤の速度設定です。アルミは比較的柔らかい材料なので、高速での加工が可能ですが、適切な速度設定により、加工精度を高めることができます。例えば、細かい仕上げを要する場合は、低速で丁寧に加工すると良い結果が得られます。

また、定期的な旋盤のメンテナンスも忘れてはなりません。切削工具の状態を常にチェックし、摩耗や損傷があれば直ちに交換することで、常に最高の加工状態を維持できます。これらの基本操作とコツを抑えることで、アルミ旋盤加工の効率が飛躍的に向上します。最後に、経験を積むことが何よりも重要です。初心者は特に、練習を重ねることで、より良い加工技術を身につけることができます。アルミ旋盤加工の基本操作をマスターすることは、品質の高い製品を効率的に生産する第一歩です。

3-3. 効率化のための旋盤設定

アルミ旋盤加工を効率良く学ぶためには、基本操作の理解といくつかのコツを押さえることが重要です。旋盤加工の効率化には、適切な設定が欠かせません。まず、工具の選定と位置設定から始め、アルミの性質に合わせた切削速度の選択が基本となります。例えば、アルミは柔らかい材料なので、高速での加工が可能ですが、それには適切な工具選びと切削液の使用が重要です。特に、専用のアルミ用切削液を用いることで、加工面の仕上がりが向上し、工具の摩耗も抑えられます。

さらに、アルミ加工においては、断続的な切削よりも連続的な切削が推奨されます。これは、断続的な切削が工具への負担を大きくし、加工精度を低下させやすいためです。そのため、連続的な加工を心がけ、工具の送り速度や回転数の調整に注意を払うことが効率化への近道です。

このように、基本操作の確実な理解と、アルミ特有の性質を考慮した加工方法の選択が、アルミ旋盤加工を効率良く学ぶための鍵となります。適切な工具選定や加工条件の設定により、品質の高い加工が可能になり、生産性の向上が期待できます。

3-4. 安全な旋盤操作のための注意点

効率的にアルミ旋盤加工を学ぶためには、基本操作の理解と一連のコツを掴むことが重要です。アルミは他の金属に比べて加工しやすい特性を持っていますが、旋盤加工においてもその特性を活かすための適切な方法があります。例えば、正しい切削速度の選択や、切削工具の角度の調整が挙げられます。これらはアルミの加工品質を向上させ、無駄な材料の消耗を防ぐために不可欠です。

日本における具体例として、切削速度はアルミの種類によって最適な速度が異なりますが、一般的には高速での加工が可能です。また、工具の角度に関しては、アルミ専用の鋭い刃を用いることで、滑らかな表面を得ることができます。これらのポイントを抑えることで、初心者でも高品質なアルミ加工品を作り出すことが可能になります。

結論として、効率よくアルミ旋盤加工を学ぶためには、基本操作のマスターと、材料の特性に合わせた加工コツの理解が不可欠です。特に日本での加工においては、正しい切削速度と切削工具の選定が品質を左右する重要な要素であると言えます。これらのポイントに注意を払いながら、実践を重ねることで、より効率的に、より高品質なアルミ加工を実現することができます。

4. アルミ加工の特徴と加工技術

4-1. アルミ旋盤加工の技術的特徴

アルミ旋盤加工は、その精密性と効率性から現代の製造業で不可欠な技術の一つです。この技術を習得することは、様々な分野での応用可能性を広げるために重要です。まず、アルミ旋盤加工の基本操作を理解することから始めましょう。それには、適切な工具の選択と正確な計測が必要です。例えば、アルミニウムは比較的軟らかい材料なので、鋼よりも鋭い切削工具を選ぶことが推奨されます。また、旋盤の速度設定にも注意が必要で、アルミニウム加工には一般的に高速が適しています。

具体的な例として、薄い壁を持つアルミ製品を加工する場合、振動を避けるために低速で慎重に作業を進めることがコツとされています。逆に、厚い材料を加工する場合は、高速で大胆な切削が可能です。このように、アルミ旋盤加工における基本となる知識と技術の適用は、製品の品質と生産の効率に直結します。

結論として、アルミ旋盤加工を効率良く学ぶためには、材料の特性に合わせた工具選びや速度設定の理解、そして具体的な加工例を通じての経験が不可欠です。これらの基本を習得することで、幅広いアプリケーションへと技術を応用することが可能になります。

4-2. 精度を高めるための加工コツ

アルミ旋盤加工を効率良く学ぶには、基本操作の理解と実践に加え、いくつかのコツを知ることが重要です。まず、旋盤加工の成功は、正確な設定と準備から始まります。これには、適切な工具の選択と正確な速度設定が含まれます。特にアルミニウムは柔らかい材料であるため、加工時に工具が材料に食い込みすぎないよう注意が必要です。

加工の際には、切削液を適切に使用することが、仕上がりの品質を向上させるコツの一つです。アルミニウムの場合、切削液は工具の冷却だけでなく、加工面の滑らかさを保つためにも役立ちます。また、細かな切削を行うことで、仕上げにかかる時間を短縮し、効率的な作業を実現できます。

具体例として、薄い壁の部品を加工する場合、振動を抑えるために支持材を使用すると、加工精度が向上します。このように、アルミ旋盤加工では、材料の特性を考慮した工具選択や加工技術が重要です。

結論として、アルミ旋盤加工の効率と精度を高めるには、基本操作の徹底と、材料の特性に合わせたコツを把握することが大切です。これにより、高品質な加工物の製作が可能となります。

4-3. 加工誤差を減らすためのポイント

アルミ旋盤加工では、精度良く作業を行うことが求められます。そのためには、加工誤差を減らすことが重要です。そのコツを掴むことで、効率よく高品質な加工が行えるようになります。

まず、アルミ旋盤加工の基本操作に習熟することが大前提です。これには、適切な工具選択や旋盤の設定(速度、送りなど)の理解が含まれます。例えば、アルミニウムは柔らかい材料なので、適切な速度で加工しないと、材料が熱を持ちすぎてしまい、加工誤差が生じる原因となります。

次に、具体的な例として、工具の摩耗に注意することが挙げられます。工具が摩耗すると切削精度が低下し、結果として加工誤差が増加します。定期的に工具の状態をチェックし、必要に応じて交換することが重要です。

また、アルミの旋盤加工では、材料の熱膨張にも注意が必要です。加工中に材料が熱を持つと膨張し、精度に影響します。可能であれば、冷却液を適切に使用し、材料の温度上昇を抑えることが効果的です。

結論として、アルミ旋盤加工で加工誤差を減らすためには、基本操作の理解、工具の適切な管理、そして材料の熱膨張への対策が重要です。これらのポイントを押さえることで、効率良く高品質な成果物を創出することが可能となります。

4-4. 仕上げ加工のテクニック

アルミ旋盤加工は、正確さと緻密さが求められる作業ですが、基本的な操作といくつかのコツを押さえることで、効率良く学ぶことが可能です。まず、アルミ加工の成功のカギは、適切な速度と切削液の使用にあります。アルミは比較的柔らかい材料であるため、旋盤の速度を適切に設定することで、加工中の材料の損傷を防ぎつつ、精度の高い加工が行えます。また、切削液を適切に使用することで、加工面の仕上がりをより滑らかにし、工具の摩耗を減らすことができます。

具体的な例として、アルミの棒材を旋盤で加工する際、初心者はしばしば速度を高くしすぎてしまいがちですが、適切な速度で加工を行い、定期的に切削液を適用することが重要です。さらに、切削角度や工具の選択にも注意を払い、アルミの特性に合ったものを選ぶことが重要です。

結論として、アルミ旋盤加工を効率良く学ぶためには、適切な速度設定、切削液の使用、そして工具選択の知識が不可欠です。これらの基本操作とコツを押さえることで、アルミ旋盤加工の技術を効率的に、そして安全に身に付けることができるでしょう。

5. アルミ加工の応用と事例

5-1. アルミの複雑な形状加工

アルミ旋盤加工は、精密な部品作りに必要な技術の一つであり、基本操作をマスターすることが効率良く学ぶ上での鍵です。この技術を理解し、適切に活用することで、複雑な形状のアルミ部品を高精度で加工することが可能になります。

まず、アルミ旋盤加工の基本操作には、適切な工具の選択、旋盤の設定、加工速度の調整が含まれます。これらの基本的な知識を理解することは、加工過程でのエラーを最小限に抑え、効率的な作業を実現するために不可欠です。

具体的な例を挙げると、アルミニウムは比較的柔らかい金属なので、鋼鉄用に設計された切削工具を使うと、加工面が損傷することがあります。そこで、アルミニウム専用の切削工具を選択することが重要です。また、適切な速度で旋盤を回転させることも、加工品質を左右する要因の一つです。速すぎるとアルミニウムが溶け始め、遅すぎると不必要な摩擦が発生します。

最終的に、これらの基本操作とコツをマスターすることで、複雑な形状のアルミ部品を効率良く、かつ高品質に加工することができるようになります。アルミ旋盤加工の基礎知識をしっかりと身に着け、具体的な例を通して技術を磨いていくことが、成功への道を切り開く鍵となるでしょう。

5-2. 大量生産における加工の工夫

アルミ旋盤加工における効率的な学習方法は、初心者でも基本操作を理解しやすく、さらに熟練度を上げるコツを掴むことが重要です。旋盤加工では、アルミニウムのような軟らかい金属を扱うため、正確さと繊細さが求められます。そのため、基本的な操作をしっかりと習得することが、最初のステップとなります。

では、具体的にどのように学ぶべきか。まず、適切な速度で工具をアルミニウムに接触させることの理解から始めます。アルミニウムは加工しやすい材料ですが、旋盤の速度が早すぎると材料を損傷させる可能性があります。一方で、速度が遅すぎると加工時間が長くなり、効率が悪くなります。さらに、切削液の使用方法も重要です。アルミニウム加工時には、切削液を適切に使うことで、工具の摩耗を防ぎ、仕上がりの質を高めることができます。

実際の例として、加工するアルミニウムの形状に応じて、工具の選定も重要です。角度が複雑な部品を加工する場合、より細かい工具を使用することで、精度高く加工することが可能です。また、経験豊富な職人からの学びや、実際に多くの時間を旋盤加工に費やすことも、技術向上のためには不可欠です。

結論として、アルミ旋盤加工を効率良く学ぶためには、基本的な操作方法の理解から始め、適切な工具の選定、さらには切削液の使用方法などのコツを抑えることが重要です。これらの知識と技術を身につけることで、高品質なアルミ製品の加工が可能となります。

5-3. アルミ加工のエコなアプローチ

アルミ旋盤加工は、その効率性と精度の高さから、多くの分野で重宝されています。特に、基本操作をマスターし、いくつかのコツを覚えることで、より一層の効率的な加工が可能になります。この記事では、アルミ旋盤加工の基本と、その効率を上げるためのポイントについて解説します。

まず、効率的な加工のためには、適切な工具の選択が重要です。アルミニウムは比較的柔らかい金属であるため、専用の切削工具を使用することで、加工時の負担を軽減し、精度を向上させることができます。例えば、アルミ専用の旋盤刃を使用することで、切削速度を上げることが可能になり、効率的な加工が実現します。

次に、正確な冷却液の使用も、アルミ旋盤加工の効率化に寄与します。アルミニウムの加工中には、適切な冷却が必要です。これは、加工中に発生する熱を適切に管理し、工具の摩耗を防ぎ、仕上がりの品質を保つために重要です。例として、冷却液を適切に選び、適量を加工部位に供給することで、加工効率と品質の向上が期待できます。

最後に、アルミ旋盤加工の効率を高めるためには、機械のメンテナンスを怠らないことも大切です。定期的な機械の点検とメンテナンスを行うことで、機械の性能を最大限に活かし、加工精度を保つことができます。

このように、基本操作のマスターといくつかのコツにより、アルミ旋盤加工の効率は大きく向上します。適切な工具の選択、冷却液の管理、そして機械のメンテナンスが重要であることを、念頭に置いて作業に臨むことが、効率良く高品質な加工を実現する鍵です。

5-4. 実際の加工事例とレビュー

アルミ旋盤加工を効率良く学ぶためには、基本操作の習得といくつかのコツを押さえることが重要です。まず、旋盤加工の基本操作には、材料のセットアップ、適切な工具の選択、加工速度の調整などが含まれます。これらは、安全かつ効率的な作業の基礎を築くために必須のステップです。例えば、アルミニウムは比較的加工しやすい材料ですが、適切な切削工具や速度を選択しないと、材料が損傷したり、仕上がりに影響を与えたりする可能性があります。

特にアルミニウム加工では、切削液の使用が重要なポイントとなります。切削液は、加工中の摩擦熱を減少させ、切削工具の寿命を延ばし、より滑らかな表面仕上げを実現する助けとなります。日本の工業技術者は、これらの基本操作を応用し、精度の高い加工を実現するために、切削液の種類や使用量の調整にも気を配っています。

効率良くアルミ旋盤加工を行うためには、これらの基本的な知識とコツを身につけることが非常に重要です。基本操作をマスターし、適切な工具選択や切削液の使用などの細かなコツを押さえることで、高品質な製品を効率的に生産することが可能になります。

6. アルミ旋盤加工のトラブルシューティング

6-1. よくある旋盤加工の問題と対策

アルミ旋盤加工は、精密な部品製造に不可欠であり、その基本操作とコツを把握することは効率良く学ぶ上で重要です。その理由は、アルミ旋盤加工において基本操作を理解し、適切なコツを掴むことで、加工精度を高め、作業効率を向上させることができるからです。

例えば、適切な切削速度の選定はアルミ旋盤加工の基本中の基本です。アルミニウムは柔らかい材質であるため、高速での加工が可能ですが、切削速度を過度に高くすると工具の摩耗が早まります。また、加工中には冷却液を適切に使用することが重要で、これにより切削精度を保ちながら工具の寿命を延ばすことができます。さらに、アルミニウムの加工では、切削工具の選択にも注意が必要です。アルミニウム専用の工具を使用することで、精度良い加工が可能になります。

以上の理由から、基本操作の理解と適切なコツの習得は、アルミ旋盤加工の学習において非常に重要です。正しい知識と技術を身につけることで、高品質な加工が可能となり、最終的には作業の効率化につながるのです。

6-2. 加工精度を落とさないためのヒント

効率よく学ぶアルミ旋盤加工のためには、基本操作の理解といくつかのコツを押さえることが重要です。まず、アルミ旋盤加工の基本的な流れを学ぶことから始めましょう。加工の精度を維持するためには、正確な測定と適切な工具選択が欠かせません。特にアルミは柔らかい材質であるため、工具の押し付ける力加減に注意する必要があります。

具体的な例として、アルミ旋盤加工では、切削速度を適切に設定することがポイントです。アルミは熱伝導率が高いため、高速で加工しても切削熱が素早く逃げる特性を持っています。これを利用して、比較的高速で加工することで、効率よく仕上がりの良い加工が可能です。しかし、速度を高くしすぎると工具の摩耗が早まったり、加工面に細かい傷がつく可能性もあるため、材質や加工の目的に応じて最適な速度を見つけることが大切です。

また、アルミの旋盤加工では、冷却液の使用も効果的です。冷却液は切削熱を分散させるだけでなく、切りくずの排出を助け、加工面の品質を向上させます。

以上のことから、効率よく学ぶためには基本操作をしっかりと学び、アルミ特有の性質を理解したうえで、適切な切削速度の設定や冷却液の使用などのコツを押さえることが大切であると結論付けられます。このような基礎知識とコツを身につけることで、アルミ旋盤加工の技術を効率的に向上させることができるでしょう。

6-3. ツールの損傷と対処法

アルミ旋盤加工は、その精度の高さと加工のしやすさから、多くの分野で利用されています。しかし、効率良く学ぶためには、基本操作の理解といくつかのコツを把握することが重要です。経験を積むことで、アルミ旋盤加工の技術を向上させることができます。

まず、アルミ旋盤加工の基本操作をしっかりと学びます。これには、適切な切削速度の選定や、旋盤の設定方法などが含まれます。理由として、不適切な設定は加工精度に影響を及ぼすだけでなく、ツールの損傷にもつながるからです。

具体的な例として、アルミ材料を加工する際には、ツールの刃先温度が上昇しやすいため、冷却液の使用や適切な送り速度の設定が重要です。また、アルミは柔らかい材料なので、ツールが詰まりやすくなることもあります。このような状況を避けるためには、切削角度を適切に設定することが効果的です。

結論として、アルミ旋盤加工を効率良く学ぶためには、基本操作の理解と、材料の特性に応じた加工方法の選択が重要です。適切な知識と技術を身につけることで、アルミ旋盤加工の精度と効率を大きく向上させることができます。

6-4. 加工環境の最適化

アルミ旋盤加工を効率良く学ぶためには、基本操作を理解し、その適切なコツを掴むことが不可欠です。アルミは加工しやすい素材でありながら、その特性を正しく理解しなければ品質の高い製品を作り出すことは難しいです。例えば、アルミの旋盤加工では、切削速度の選定や適切な冷却液の使用が重要になります。切削速度が適切でないと、加工したアルミに不要な熱が発生し、品質に影響を及ぼす恐れがあります。また、冷却液を使用することで、切削時の熱を効果的に逃がし、切削精度を向上させることができます。

日本においてアルミ旋盤加工を学ぶ際には、専門学校や技術者による実践的な指導が非常に役立ちます。実際の加工現場での経験を通じて、理論だけではなく、実際の操作感や材料の挙動を体感することができるからです。これらの学習体験は、アルミ旋盤加工の基本操作を習得し、そのコツを掴む上で欠かせません。

結論として、アルミ旋盤加工の効率的な学習には、基本操作の理解と、それを支えるコツの習得が重要です。適切な切削速度の選定や冷却液の使用など、具体的な例を通じて学ぶことで、高品質な加工が可能になります。また、実際の加工現場での体験は、技術の習得を促進するために不可欠です。アルミ旋盤加工の基礎知識と技術をしっかりと身につければ、加工の効率と品質の向上が期待できます。

7. アルミ旋盤加工のためのツールとアクセサリー

7-1. 必要なツールとその選び方

アルミ旋盤加工を効率良く学ぶためには、まず基本操作を理解し、正確なツール選択が重要です。旋盤加工は、アルミニウムなどの金属を回転させながら、切削工具を用いて所望の形状に加工する技術です。このプロセスで最も重要なのは、適切な旋盤ツールを選ぶことにあります。たとえば、アルミニウム加工用に特化した切削ツールは、アルミニウムの柔らかさと粘り気を考慮して設計されており、加工時の精度と効率を大幅に向上させます。

具体的には、高速鋼や超硬質合金製の切削ツールがアルミ加工に適しています。これらは耐久性が高く、アルミニウムのような軟質材料でも滑らかな仕上がりを実現します。また、適切な刃先形状を選ぶことも大切で、アルミニウム加工にはシャープな刃先を持つツールが推奨されます。

効率良くアルミ旋盤加工をマスターするには、基本操作の習得と共に、これらのツール選択のコツを押さえることが重要です。この理解を深めることで、加工技術の精度を飛躍的に向上させ、多様なプロジェクトに対応できるようになります。

7-2. 旋盤用アクセサリーとその活用法

アルミ旋盤加工は、正しい基本操作とそのコツを掴むことで、効率良く学習し習得することが可能です。この技術は、精密な部品作成に不可欠であり、日本では特に需要が高まっています。まず、旋盤加工の成功の鍵は、正確な速度設定と適切な刃の選択にあります。例えば、アルミニウムは比較的柔らかい材料であるため、早い速度で加工することが可能です。しかし、速すぎると材料を損傷させる可能性があるため、バランスが重要になります。

また、専用のアルミ用カッターを使用すると、仕上がりが格段に向上します。具体的には、アルミニウム加工用に設計された刃は、材料の粘着を防ぎ、滑らかな仕上げを実現します。さらに、適切な冷却液の使用は、加工中の熱を効果的に管理し、精度の高い加工を保証します。

結論として、アルミ旋盤加工を効率良く学ぶためには、正しい速度設定、適切な刃の選択、そして冷却液の使用が重要です。これらの基本原則を理解し実践することで、技術の習得が容易になり、より高品質な製品の製造が可能となります。

7-3. アルミ加工に適した消耗品

アルミ旋盤加工での基本操作とコツを理解することは、効率良く作業を進めるうえで非常に重要です。まず、アルミは比較的柔らかい金属であるため、加工がしやすい一方で、工具が詰まりやすいという特性があります。この問題を避けるため、適切な切削速度の選択と、定期的な工具の清掃が必須です。

例えば、アルミ専用の旋盤切削工具を用いることで、加工中の摩耗を減らし、より滑らかな仕上がりを実現できます。また、切削液を適切に使用することで、加工面の品質を向上させるとともに、工具の寿命も延ばせます。

さらに、アルミ加工においては、細かなチップの発生を抑えることも重要です。これには、鋭利な切刃を持つ工具を使用し、定期的に刃先を確認することが効果的です。実際、日本の多くの工場では、これらのポイントに注意を払いながら、高品質なアルミ製品を効率良く生産しています。

結論として、アルミ旋盤加工では、適切な工具の選択、切削速度の調整、切削液の使用、そして工具の定期的なメンテナンスが重要です。これらの基本操作とコツを押さえることで、高品質な製品を効率良く生産することが可能になります。

7-4. ツールとアクセサリーの保管と手入れ

アルミ旋盤加工では、基本操作の習得とともに、その効率の良い学び方が重要です。この分野での上達には、ツールとアクセサリーの適切な保管と手入れが欠かせません。まず、清潔な環境で正しい方法でツールを保管することが基本中の基本です。例えば、切削工具は湿気から守り、定期的に油を塗布することで、錆びを防ぎ、切削性能を長持ちさせます。また、アクセサリーも同様に、適切な場所に整理して保管することで、使用時に素早く取り出せるようになります。

具体的な例として、チャックやセンターなどの旋盤アクセサリーは、使用後は清掃し、特に精密な部品は乾燥剤とともに密封容器で保管すると良いでしょう。このようにしておくことで、次回使用時にすぐに高い精度での加工が可能になります。

結論として、アルミ旋盤加工を効率良く学ぶためには、基本操作だけでなく、ツールとアクセサリーの適切な保管と手入れが不可欠です。これにより、作業効率が向上し、より良い加工結果を期待できます。

まとめ

アルミ旋盤加工の基礎知識を学ぶことは、効率的な操作を行うために重要です。アルミ旋盤加工は、金属加工の中でも精密な作業が求められるため、正しい操作方法を理解することが成功の鍵となります。基本的な操作やコツを把握することで、より効率的に作業が行えるようになります。

アルミ旋盤加工において重要なのは、正確な計測と適切な切削速度を保つことです。また、適切な刃物や切削工具の選択も重要です。これらの基本的な知識をマスターすることで、アルミ旋盤加工における作業効率を高めることができます。

旋盤加工の初学者必見!アルミの加工基礎を完全マスター

旋盤加工の世界に初めて足を踏み入れる方々へお知らせです!本日は、アルミの加工基礎を完全マスターするための必読ガイドをお届けします。アルミ旋盤加工の基礎知識から、実践的なテクニックまで、詳しく解説していきます。作業をスムーズに進め、理想の仕上がりを手に入れるためのヒントが満載です。旋盤加工の世界を楽しく探求しながら、自信を持って取り組めるようサポートいたします。さあ、アルミの素材特性や加工方法について学び、新たなスキルを身につけていきましょう!

1. 旋盤加工の世界へようこそ

1-1. 旋盤加工とは:基本概念の紹介

旋盤加工はアルミなどの金属を加工する際に不可欠な技術であり、基本を理解することが成功の鍵となります。その理由は、旋盤加工によって金属の形状を精密に制御でき、多様な製品製作が可能になるからです。例えば、アルミで作られた自動車の部品や電子機器の部品など、日常生活で広く使用されている製品が旋盤加工によって生産されています。これらの製品は、旋盤を使用してアルミ素材を削り、所定の形状に加工することで作られます。そのため、旋盤加工の技術を習得することは、精密なアルミ製品を製作する上で非常に重要です。

旋盤加工の学習を始めるにあたっては、まずアルミの物理的特性や加工時の挙動を理解することが重要です。加工基礎をマスターすることで、より高品質な製品製作が可能となり、製作過程でのトラブルを避けることができます。最終的に、旋盤加工の基礎知識をしっかりと学ぶことで、高い技術力を有する加工技術者へと成長することができるのです。

1-2. 旋盤の種類とその特徴

旋盤加工は、アルミニウムなどの金属を加工する基本的な技術の一つである。初心者にとって、アルミの旋盤加工をマスターすることは、高品質な製品を作り出す第一歩と言えるでしょう。旋盤加工には様々な種類がありますが、アルミ加工に適した旋盤を選ぶことが重要です。例えば、精密な加工が可能なCNC旋盤は、複雑な形状のアルミ製品を製作する際に特に有効です。また、アルミは比較的加工しやすい材料であるため、初学者でも基本的な技術を身につければ、美しい仕上がりの製品を作り出すことが可能です。このように、アルミの旋盤加工をマスターすることは、製品製作の幅を広げ、技術を向上させる絶好の機会となります。結論として、アルミの旋盤加工は、基礎からしっかりと学ぶことで、多くのメリットを享受できる技術であると言えるでしょう。

1-3. 旋盤加工の適用範囲と可能性

旋盤加工は、アルミなどの金属を精密に加工する基本技術の一つとして、その重要性が高まっています。主に、アルミのような軽金属の加工に適しており、産業界で広く用いられています。その理由は、アルミが軽量でありながら加工しやすく、優れた耐食性を持つためです。例えば、自動車や航空機の部品、家電製品の筐体など、日常生活の様々な場面でアルミ加工品を目にすることができます。

旋盤加工の学習を始めるにあたって、まずアルミの物性を理解することが重要です。アルミは、加工時の温度や速度に敏感であるため、適切な切削条件の選定が加工の品質を左右します。また、アルミの種類によって硬度や加工性が異なるため、用途に応じた選定が必要です。

このように、アルミの旋盤加工には基礎知識が欠かせません。しかし、適切な知識と技術を身につければ、精密な部品製造が可能となり、幅広い産業分野で活躍することができます。アルミの旋盤加工をマスターすることは、製造業における多様な可能性を広げる第一歩と言えるでしょう。

2. アルミ旋盤加工の基礎知識

2-1. アルミニウムとは:物理的・化学的性質

アルミニウムは、その軽さと強度のバランスから、旋盤加工の分野で初学者にとって取り扱いやすい素材とされています。特に、その加工性の良さは、多くの工業製品で利用される理由の一つです。例えば、自動車や航空機の部品、さらには日用品に至るまで、アルミニウムは幅広い用途で使用されています。その物理的特性には、軽量でありながら高い耐久性を持つという点が挙げられます。また、化学的にも耐食性が高く、酸化しにくい性質を持つため、長期間にわたってその性能を保持することができます。

これらの特性から、アルミニウムは旋盤加工においても優れた素材と言えます。加工時には、その柔軟性と加工しやすさから、初学者でも扱いやすく、緻密な部品制作にも適していると言えます。さらに、アルミニウムの物理的・化学的性質を理解すれば、より高度な加工技術の習得につながり、多様な製品制作に応用できるようになります。

結論として、アルミニウムの旋盤加工は、その加工性の良さと幅広い用途から、初学者にとって理想的な入門素材です。その物理的・化学的性質をしっかりと理解し、適切な加工方法を学ぶことで、多様な製品制作への第一歩となるでしょう。

2-2. アルミ旋盤加工における利点と課題

アルミニウムは旋盤加工において多くの利点を持っています。この軽量で加工しやすい素材は、初学者にとっても扱いやすく、多様なプロジェクトに適用可能です。まず、アルミニウムは他の金属に比べて柔らかく、加工が容易なため、切削工具への負担を軽減し、細かい加工も可能にします。例えば、航空宇宙産業や自動車産業では、アルミニウムの軽量性と加工しやすさを活かした部品が多く使われています。

しかし、一方で課題も存在します。アルミニウムの柔らかさは、加工中に材料が変形しやすいことを意味します。また、熱伝導率が高いため、加工時には熱管理に注意が必要です。特に、細かい加工を行う場合には、工具と材料の間に適切な冷却液を使用することが重要です。

結論として、アルミニウムはその軽量性と加工しやすさから、旋盤加工の初学者にとって理想的な材料です。ただし、加工時の変形や熱管理には注意が必要です。これらの課題を理解し、適切な対策を講じることで、アルミニウム旋盤加工の技術を大いに活かすことができます。

2-3. アルミニウム合金の種類と特性

アルミニウム合金の旋盤加工は、その加工のしやすさから多くの初学者にとって魅力的です。重要なのは、アルミニウム合金には種類があり、それぞれ異なる特性を持っているという点です。例えば、A5052という材料は加工硬化しにくく、形状が複雑な部品の加工に適しています。一方、A2017は加工硬化しやすく、高い強度が必要な部品に向いています。これらの違いを理解することが、効率的で品質の高い加工を達成する鍵となります。

また、アルミニウム合金の旋盤加工では、適切な工具選択や切削条件の設定が重要です。例として、高速での加工ではA5052のような材料では、工具の摩耗を抑えるためにも、切削速度や送り速度を適切に設定する必要があります。一方で、A2017のように硬い材料の加工では、工具の刃先を保護するために、より慎重な条件設定が求められます。

結論として、アルミニウム合金の旋盤加工を成功させるためには、まず材料の種類と特性を理解することが最も重要です。この基本をマスターすることで、加工の幅が広がり、より高い品質の製品を製造することが可能になります。アルミニウム合金の特性を正しく理解し、それに適した加工方法を選択することが、旋盤加工の初学者にとっての成功の鍵です。

3. アルミの旋盤加工方法

3-1. 初心者が知るべきアルミの切削条件

アルミの旋盤加工を始める上で、正しい切削条件を知ることは非常に重要です。アルミは他の金属に比べて軟らかく、加工しやすい特性を持っていますが、それ故に適切な条件で加工しなければ、加工面に傷が付いたり、工具が損耗しやすくなります。具体的には、アルミの旋盤加工における切削速度は、アルミの種類にもよりますが、一般的には高速が推奨されます。例えば、A5052などの一般的なアルミ合金の場合、切削速度は200〜300m/min程度が適切です。加えて、適切な切削油の使用も重要で、アルミ専用の切削油を使用することで、工具の摩耗を抑え、加工面の仕上がりを良くすることができます。

最終的には、これらの基本的な知識と技術をマスターすることが、アルミ旋盤加工の成功につながります。切削条件を理解し、適切に設定することで、アルミの加工は非常に効率的で、高品質な成果物を生み出すことが可能です。この基礎をしっかりと学ぶことが、アルミ旋盤加工の初学者にとって非常に重要であると言えるでしょう。

3-2. 加工工具の選定と取り扱い

アルミ旋盤加工を始める初学者にとって、適切な加工工具の選定とその取り扱いは成功の鍵を握ります。まず、アルミ加工には、柔らかさと粘り気を持つアルミニウムの性質を理解し、それに適した刃物を選ぶことが不可欠です。例えば、鋭利な刃先を持つ工具は、アルミの滑らかな仕上がりを実現するのに役立ちます。さらに、低速での加工を心がけることで、工具の摩耗を防ぎ、加工精度を保つことができます。

具体的には、アルミ専用の旋盤工具を使用すると、加工時の振動を抑え、精密な作業が可能です。また、工具の冷却剤を適切に使用することで、加熱による材料の変形や工具の損傷を避けることができます。

結論として、アルミ旋盤加工の初学者は、材料の性質に合った工具の選定と、適切な加工方法を身につけることが大切です。これらをマスターすることで、高品質な製品を効率的に生産することが可能になります。

3-3. 加工精度を高めるためのテクニック

アルミ旋盤加工では、加工精度を高めることが非常に重要です。そのためには、基礎からしっかりと理解し、正しい技術を身につけることが必要です。アルミは比較的加工しやすい材料ですが、その性質を正確に理解しないと、加工時に問題が生じることがあります。

まず、アルミの加工においては、適切な切削速度の選定が重要です。アルミは軟らかいため、速すぎると材料が溶けてしまい、遅すぎると切削面が荒れる原因になります。例えば、一般的にアルミの旋盤加工には、分速200〜300m程度が推奨されます。これにより、滑らかで精度の高い仕上がりを実現できます。

また、切削工具の選択も重要です。アルミ専用の鋭利な刃を持つ工具を使用することで、摩擦熱を抑えつつ、クリーンな切削が可能になります。具体的な例としては、ダイヤモンドコーティングされた工具がアルミ加工には適しています。これらの工具を使用することで、加工精度を向上させることができます。

最後に、アルミ旋盤加工の基礎をマスターすることは、高品質な製品を作り出す上で欠かせない要素です。適切な切削速度の選定から、正しい工具の選択まで、基本に忠実に行うことで、加工精度を大幅に向上させることが可能です。アルミ加工の基礎をしっかりと学び、技術を磨くことが、高品質な製品作りの第一歩となります。

4. 切削加工における問題点

4-1. 切削加工時の歪みとその原因

旋盤加工において、アルミを始めとする金属の加工は基礎知識が不可欠です。特に初学者にとって、アルミの加工は扱いやすい材料として人気があります。しかし、その加工時の歪みには注意が必要です。この歪みの主な原因は、材料の加熱と冷却の過程にあります。アルミは加工中に熱を帯びやすく、不均一に冷却されると材料が歪む可能性があります。例えば、加工速度が速すぎると、局所的に高温となり、冷却後に材料が歪むことがあります。

この問題を回避するためには、適切な加工速度の選定と、均一な冷却方法を採用することが重要です。具体的には、加工速度を工具の種類や加工するアルミの特性に適した速度に設定すること、また、加工後は材料を均一に冷却するために十分な時間をかけることが挙げられます。これらの対策を講じることで、加工時の歪みを最小限に抑え、精度の高い加工が可能となります。

結論として、アルミの旋盤加工においては、適切な加工速度の設定と均一な冷却が歪みを防ぐ鍵となります。これらの基礎知識をマスターすることで、初学者でも高品質な加工を実現することができるでしょう。

4-2. 歪みを防ぐための対策と工夫

旋盤加工でアルミを扱う際、歪みを防ぐための対策と工夫が非常に重要です。アルミは軽量で加工しやすい一方で、熱伝導率が高く、加工中に発生する熱により歪みやすいという特性があります。この問題を解決するためには、いくつかの基本的な原則を理解し適用する必要があります。

まず、加工前の材料の温度を一定に保つことが大切です。室温で安定した状態に保つことで、加工中の熱による影響を最小限に抑えることができます。また、工具の選択と速度の調整も重要な要素です。アルミ専用の旋盤刃を選び、適切な速度で加工することで、熱の発生を抑えることが可能になります。

具体的な例として、アルミのピストンや車輪を旋盤で加工する場合、細かい切削を行いながら冷却液を適切に使用することで、仕上がりの精度を高めることができます。このような工夫をすることで、アルミ加工の際に生じがちな歪みを効果的に防ぐことが可能です。

結論として、旋盤加工におけるアルミの扱いでは、材料の前処理から工具の選定、加工速度の調整に至るまで、総合的な工夫が必要です。これらを適切に行うことで、高品質な加工結果を得ることができます。

4-3. 加工時のトラブルシューティング

旋盤加工でアルミを扱う場合、基礎知識をしっかりと理解しておくことが重要です。アルミは軽量で加工しやすいメリットがある一方で、注意しなければならないポイントも存在します。ここでは、具体的な例を挙げて、アルミ旋盤加工の初学者が押さえるべき基礎を解説します。

まず、アルミは熱伝導率が高いため、加工中に発生する熱が早く拡散します。これは加工速度を上げることができる利点ですが、切削工具には負担がかかりやすいというデメリットもあります。例えば、切削工具が適切でない場合、アルミが溶着してしまい、加工面に傷がつくことがあります。これを防ぐためには、アルミ加工用に設計された切削工具を使用し、適切な切削速度と給送速度を選ぶ必要があります。

また、アルミ加工では、切りくずの処理も重要なポイントです。アルミは軟らかいため切りくずが長くなりがちで、これが機械や加工物に絡まると問題を引き起こすことがあります。対策としては、切削工具の形状を工夫するか、適切な切りくずの除去方法を選択することが有効です。

まとめると、アルミ旋盤加工の基礎をマスターするには、切削工具の選択、加工速度の調節、切りくずの管理が鍵となります。これらのポイントを抑えることで、アルミ加工時のトラブルを避け、効率的かつ高品質な加工が可能になります。

5. 加工業者の選び方と協力関係の構築

5-1. 加工業者を選ぶ際のポイント

旋盤加工をこれから学びたいと考えている初心者にとって、アルミの加工は基礎中の基礎です。なぜなら、アルミは柔らかく加工しやすい材料でありながら、その特性を正しく理解していないと加工時に問題が生じやすいからです。たとえば、アルミは熱伝導率が高いため、加工時には熱管理が重要となります。適切な速度で旋盤を使用しないと、アルミは熱を持ちすぎてしまい、加工精度に影響を及ぼす可能性があります。

また、アルミは粘り気があるため、切削工具に材料がくっつきやすくなることもあります。この問題を避けるためには、切削油を適切に使用することが重要です。具体的な例として、アルミ加工には一般的に水溶性の切削油が推奨されます。これにより、切削工具とアルミの間の摩擦熱を効果的に冷却し、材料のくっつきを防ぐことができます。

結論として、アルミの旋盤加工をマスターするには、材料の特性を理解し、熱管理と切削油の適切な使用が鍵となります。これらの基本をしっかりと押さえることで、加工精度の高い製品を効率良く生産することが可能になります。アルミ加工の基礎を完全にマスターすることは、旋盤加工のスキルを磨く上で非常に重要です。

5-2. 信頼できる業者とのコミュニケーション方法

アルミの旋盤加工を始めるにあたり、基礎知識の習得は必須です。まず、アルミは他の金属に比べて加工しやすい性質を持っていますが、正しい技術がなければ品質の高い製品は作れません。理由として、アルミは軽くて加工性が良い一方で、熱伝導率が高く、柔らかいため、加工時の注意が必要です。例えば、適切な切削速度や工具の選択が重要で、加工速度が遅すぎるとアルミが工具に張り付き、速すぎると加工面が荒れる可能性があります。さらに、専用の冷却液を使用することで、加工精度を高めることができます。このようにアルミの特性を理解し、正確な技術を用いることで、初学者でも高品質な旋盤加工を実現することが可能です。結論として、アルミの旋盤加工では、素材の特性をしっかりと把握し、適切な加工方法を選択することが成功の鍵です。

5-3. 長期的なパートナーシップの育成

アルミの旋盤加工を学び始めた初学者にとって、基礎知識の習得は非常に重要です。旋盤加工とは、工作機械の一種である旋盤を使用して、材料を回転させながら切削工具で削って形を整える加工方法です。特に、アルミニウムは加工しやすい材料として知られており、初学者にも取り組みやすい素材です。その柔らかさと加工しやすさから、多くの工業製品に利用されています。たとえば、自動車の部品や家庭用品、さらには航空機の部材に至るまで、幅広い分野での応用例があります。しかし、正しい加工方法を理解し、適切な工具選択と加工パラメータの設定が重要です。適切な基礎知識を身につけることで、アルミ旋盤加工の技術を効果的に習得し、多様な製品製造に応用することが可能です。したがって、アルミの加工基礎を完全にマスターすることは、旋盤加工の初学者にとって第一歩となり、その技術を活用して様々な分野での活躍が期待されます。

6. 実践!アルミ旋盤加工プロジェクト

6-1. プロジェクト計画の立案と進行

アルミの旋盤加工は、初学者にとって基本的な技術から学ぶべき重要なスキルです。その理由は、アルミは軽量で加工しやすい特性を持っており、多くの工業製品に使用されているからです。特に、アルミの旋盤加工においては、適切な切削速度や工具の選定が重要となります。例えば、アルミニウム合金6061を加工する場合、一般的には高速での切削が可能で、表面仕上げの質も高くなります。しかし、切削速度が速すぎると工具の摩耗が早まるため、材料の特性と加工条件を考慮した上で最適な条件を見つけることが大切です。

加えて、アルミの旋盤加工では、冷却液の使用が欠かせません。これは、アルミが加熱されると柔らかくなりやすく、加工時の精度を損なう可能性があるからです。したがって、適切な冷却液を用いることで、加工精度を保ちつつ効率的に作業を進めることができます。

最終的に、アルミの旋盤加工をマスターすることは、精密な部品製造やカスタム製品の制作において大きな強みとなります。基礎知識の習得から始め、実践を重ねることで、加工技術を高め、多様なプロジェクトに対応できるようになることが期待されます。アルミ旋盤加工の基礎をしっかりと学び、技術を磨いていきましょう。

6-2. 実際の加工プロセスの流れ

アルミ旋盤加工の基礎を学ぶことは、加工の世界において非常に重要です。アルミはその加工しやすさから、初学者にとって最適な材料の一つとされています。まず、アルミ旋盤加工のプロセスには、設計、材料の選定、加工、仕上げのステップが含まれます。理由として、アルミは軽く、耐食性があり、良好な加工性を持っているため、様々な製品の製造に適しています。

例として、アルミは自動車の部品や家電製品、さらには航空宇宙産業でも広く使用されています。これらの産業では、精密な加工が求められる部品をアルミで製造することが多いです。特に、旋盤を使用してアルミを加工する際には、その柔らかさが正確な寸法と形状の出しやすさに寄与しています。

結論として、アルミ旋盤加工の基礎知識は、加工技術の向上に役立ちます。アルミの特性を理解し、適切な加工方法をマスターすることで、幅広い分野での製品開発に貢献することが可能です。このような基礎をしっかりと学ぶことで、加工の技術者としての第一歩を踏み出すことができるでしょう。

6-3. 加工後の品質チェックと仕上げ

旋盤加工を始めたばかりの方にとって、アルミの加工は基礎からしっかりとマスターする必要があります。その理由は、アルミは加工しやすい材料である一方で、適切な知識と技術がなければ、品質の高い製品を作り出すことが難しいからです。例えば、アルミの旋盤加工では、切削速度や送り速度、工具の選択が非常に重要になります。適切な設定で加工を行うことで、表面の仕上がりが良く、寸法精度も高い製品を作ることができます。

また、加工後の品質チェックは製品の品質を保証する上で欠かせません。例えば、表面に傷がないか、寸法が設計図通りになっているかなど、細部にわたって検査することが重要です。このような品質チェックを行うことで、初心者でも安心してアルミ加工に取り組むことができます。

結論として、アルミの旋盤加工を行う上で、加工基礎の理解と適切な品質チェックが非常に大切になります。これらをしっかりとマスターすることで、加工技術を向上させることができます。

7. アルミ旋盤加工の安全管理

7-1. 安全な旋盤操作のための基本

旋盤加工は、アルミなどの金属を精密に加工するための基本技術です。特にアルミの加工は、その柔軟性と加工のしやすさから、初学者にとって理解しやすい良い入門材料と言えるでしょう。しかし、正しい知識と技術がなければ、安全に加工作業を行うことはできません。例えば、適切な切削速度の選択や、旋盤の正しい操作方法など、基本中の基本を押さえることが大切です。日本では、技術者の育成に力を入れ、高い精度の加工技術を維持しています。アルミ加工の基礎をマスターすれば、より複雑な形状や、より硬い材料への加工にも挑戦できるようになります。このように、アルミ旋盤加工の基礎知識と技術を身につけることは、安全で高品質な製品を生み出すために不可欠です。

7-2. 旋盤加工時のリスクと安全対策

旋盤加工は精密な部品作製に不可欠な技術であることは間違いありません。特にアルミニウムの旋盤加工は、その加工しやすさや耐食性から、初学者にも扱いやすい素材として注目されています。しかし、旋盤加工にはリスクも伴います。旋盤の操作ミスや不適切な加工条件設定は、材料の損傷や加工精度の低下を招く原因となります。具体的には、アルミニウムの場合、適切な切削速度や送り速度を設定しないと、材料が溶着してしまったり、工具が破損する可能性があります。これらの問題を避けるためには、加工前に適切な速度設定の知識を身につけ、常に安全対策を講じることが重要です。

しかしながら、正しい知識と安全対策を実践することで、これらのリスクは大幅に軽減されます。例えば、アルミニウム加工専用の切削液を使用することで、材料の溶着を防ぐことができ、適切な工具の選択と定期的なメンテナンスによって、工具の破損リスクを下げることも可能です。これらの対策を講じることで、旋盤加工の安全性を高め、より高品質な製品を製造することが可能になります。

結論として、アルミニウムの旋盤加工は、適切な知識と対策を講じることで、リスクを最小限に抑えながら、初学者でも安全に取り組むことができる技術です。精密な部品製造において、アルミニウム旋盤加工の基礎知識を完全にマスターすることは、製造の質を高め、より良い製品を作り出すための第一歩と言えるでしょう。

7-3. 緊急時の対応と事故予防

アルミの旋盤加工は、初学者にとって基礎からしっかりと身につけるべき技術の一つです。この技術をマスターすることで、様々な製品の製造に応用することが可能になります。旋盤加工の過程でアルミを使用する理由は、その加工しやすさと、完成品の高品質にあります。アルミは軽量でありながら耐久性も持ち合わせているため、航空宇宙工業から日用品まで幅広く利用されています。

具体的な例を挙げると、自動車の部品や、キッチン用品、さらにはスマートフォンのケースなど、私たちの身の回りにある多くの製品がアルミの旋盤加工によって作られています。これらの製品は、アルミの軽さと強度を生かし、私たちの生活を豊かにしてくれています。

初学者がアルミの旋盤加工を学ぶことの重要性は、このような多様な応用可能性にあります。基礎からしっかり学ぶことで、加工技術の幅を広げ、より質の高い製品を生み出すことができるようになります。まずは簡単なプロジェクトから始め、徐々に複雑な形状の加工に挑戦することで、技術の向上を図りましょう。アルミの旋盤加工を完全にマスターすることで、製造業界における幅広いキャリアの道が開かれます。

8. 旋盤加工スキルの向上と継続的な学習

8-1. 初心者が身につけるべき基本スキル

旋盤加工において、アルミニウムは加工しやすい素材の一つです。しかし、その加工には基本的な知識が必要です。まず、アルミニウムの加工に適した旋盤工具を選ぶことが大切です。アルミ用の工具は、鋼鉄用のものとは異なり、カットの際に生じる熱を効率良く逃がすことができます。実際に、アルミ専用の工具を使用することで、仕上がりが格段に向上し、工具の耐久性も高まります。

また、アルミニウム加工の際には、適切な速度と送り速度の設定が重要です。例えば、アルミニウムの場合、高速での加工が可能ですが、それには適切な冷却が必要です。冷却液の使用は、工具の過熱を防ぎ、加工面の品質を保つ上で欠かせません。特に、薄い材料や複雑な形状を加工する場合には、冷却液の役割が重要になります。

これらの基礎知識を理解し、適切な旋盤工具の選択、速度と送り速度の調整、冷却液の使用をマスターすることで、アルミ加工の技術は格段に向上します。旋盤加工の初学者は、これらの点に注意して実践を重ねることが、上達の近道となるでしょう。

8-2. 経験を積むための実践的アドバイス

アルミ加工は、旋盤加工の初学者にとって特に重要な技術です。その理由は、アルミが加工しやすく、多くの製品に使われているため、基礎をしっかりと理解することが非常に重要です。アルミは軽量でありながら強度が高く、熱伝導性にも優れているため、自動車や航空機、日用品など幅広い分野で使用されています。初学者がアルミを旋盤で加工する上で心がけるべきポイントは、適切な切削速度の選定や切削油の利用などです。例えば、アルミの加工には高速の切削が可能ですが、過度な速度は切削面の仕上がりを悪くする原因となるため、加工物の種類や形状に応じて最適な速度を見つけることが大切です。また、適切な切削油を使用することで、切削抵抗を減らし、加工精度を向上させることができます。これらの基礎知識をマスターすることで、アルミの加工技術を確実に向上させることができるでしょう。結論として、アルミの旋盤加工は、適切な技術と知識を持つことで、多くの分野で活躍するための基盤を築くことができます。

8-3. 知識更新と技術革新への対応

アルミの旋盤加工は、初学者にとって非常に魅力的な技術分野の一つです。旋盤加工の基本をマスターすることで、アルミニウムの可能性を最大限に引き出すことができます。日本では、精密機械から日用品まで、多岐にわたる製品にアルミが使用されており、加工技術の需要は高まる一方です。

まず、アルミは軽量でありながら強度が高く、加工しやすい特性を持っています。これは、初学者が旋盤加工の技術を習得しやすくする理由の一つです。たとえば、アルミのブロックから始まり、旋盤を使用して、部品や装飾品など様々な形状に加工することができます。日本の伝統工芸品の一部でも、この技術が活かされています。

特に、アルミは熱伝導率が高く、耐食性に優れているため、自動車や航空機の部品、さらには電子機器のヒートシンクなど、幅広い用途で利用されています。これらの製品を製造する際には、アルミの旋盤加工が欠かせません。

最終的に、アルミの旋盤加工の基礎を理解し、実践することは、製品の品質を高め、より多くの分野での活躍を目指す上で重要です。日本における精密加工技術の伝統と革新を支える基盤として、アルミ旋盤加工のスキルはこれからも重要な役割を果たし続けるでしょう。

9. アルミ旋盤加工の未来と展望

9-1. 産業界におけるアルミ旋盤加工の役割

アルミ旋盤加工は産業界において不可欠な技術であり、その理解を深めることは非常に重要です。なぜなら、アルミは軽量でありながら強度が高く、加工しやすい特性を持っているからです。例えば、航空宇宙産業や自動車産業では、アルミの部品が多用されています。これらの産業では、重量を減らすことで燃費を改善したり、操縦性を高めたりすることが求められるため、アルミ旋盤加工の技術が重宝されています。また、アルミは耐蝕性にも優れており、機械部品や建築材料としても利用されています。これらの特性より、アルミ旋盤加工は多岐にわたる産業で活躍しており、その基礎知識を習得することは、技術者にとって非常に価値があると言えます。結論として、アルミ旋盤加工の基礎をマスターすることは、多様な産業界で必要とされる技術力を身につける上で、非常に重要なステップであると言えます。

9-2. 新技術と市場動向

旋盤加工は技術的な深みがありながらも、アルミニウムを始めとする金属の加工には不可欠な工程です。特にアルミは、その柔軟性と加工しやすさから、初学者にも取り組みやすい素材の一つと言えるでしょう。旋盤加工の基礎をしっかりと学ぶことで、アルミのポテンシャルを最大限に引き出すことが可能です。

まず、旋盤加工とは、切削工具を使って材料を回転させながら形を削り出す加工方法です。アルミは他の金属に比べて軟らかく、熱伝導率が高いため、加工しやすい素材とされています。これは初学者にとって大きなメリットと言えます。例えば、アルミ製の小物や部品を作る際には、精密な加工が可能であり、また加工時の温度上昇が抑えやすいため、加工品質の向上につながります。

日本では、特に精密機器や自動車部品などの製造において、アルミの旋盤加工が頻繁に用いられています。これらの分野では、材料の微細な加工能力が求められるため、アルミの加工技術の習得は非常に重要です。また、アルミ加工における旋盤の使用は、製品の質を決定づける重要な要素とも言えます。

結論として、アルミの旋盤加工は、初学者が金属加工の基礎を学ぶうえで理想的な入門点です。その取り扱いやすさから、多くの具体例を通して実技を積むことができ、また日本の製造業における応用範囲の広さも魅力の一つです。旋盤加工の基本をマスターすることで、加工技術の理解が深まり、より高度な技術へと進む土台を築くことができるでしょう。

9-3. 持続可能な加工技術としてのアルミ旋盤加工

アルミ旋盤加工が初学者におすすめされる理由は、その加工のしやすさと環境に優しい持続可能な技術だという点にあります。アルミニウムは軽量で強度があり、熱伝導性に優れているため、様々な製品の部品加工に適しています。特に、日本においては精密機器や自動車産業など、高度な技術を求められる分野での需要が高まっています。

例として、アルミは航空宇宙産業やロボット技術の部品にも使用されており、これらの分野では軽量化が非常に重要です。アルミ旋盤加工を学ぶことで、これら先進技術に携わるチャンスが広がります。

また、アルミニウムの加工過程では、再利用しやすい素材であるため、廃棄物の削減にもつながります。これは、環境負荷を低減し、持続可能な製造業に貢献するという大きなメリットになります。

結論として、アルミ旋盤加工は初学者にとって覚えやすく、かつ将来性のあるスキルです。環境に優しい持続可能な技術として、また先端技術の発展に貢献できる分野として、アルミ旋盤加工の基礎をマスターすることは非常に価値があると言えるでしょう。

まとめ

アルミの旋盤加工は、初心者にとって身近な材料でありながら、その基礎知識を知っておくことが重要です。アルミの特性や加工方法を理解することで、加工の効率を高め、正確な製品を作ることが可能となります。特に、切削速度や切削量、工具の選定などの基礎知識をしっかりとマスターすることが重要です。初学者がアルミの旋盤加工を始めるなら、まず基礎をしっかりと学び、慎重に取り組むことが成功の鍵となります。

アルミ旋盤加工のABC:基本から学ぶ加工テクニック

アルミ旋盤加工とは、金属を精密に削り出す高度な技術であり、その基本から学ぶことは、製造業や工業界において重要なスキルとなります。本記事では、アルミ旋盤加工のABCを解説し、加工テクニックを習得するための基礎知識をお伝えします。

アルミ旋盤加工は、金属加工の中でも特に精密さが求められる技術であり、どのように行われるのか、どのような基本原則があるのか、その全てを理解することが重要です。この記事では、初心者から上級者まで幅広い読者に対応し、アルミ旋盤加工について詳しく解説します。

基礎知識をしっかりと理解することで、アルミ旋盤加工の世界に足を踏み入れ、さらなるスキルアップやキャリアの可能性を広げることができるかもしれません。ぜひ、本記事を通じて、アルミ旋盤加工についての理解を深めていきましょう。

1. アルミ旋盤加工入門

1-1. アルミ旋盤加工とは

アルミ旋盤加工は、アルミニウムを使った精密部品の製造に不可欠な技術です。この加工技術が重要なのは、アルミニウムが軽量でありながら強度が高く、さまざまな産業で幅広く利用されているためです。例えば、自動車産業や航空宇宙産業では、重量を減らしつつ強度を確保するためにアルミニウムが欠かせません。また、電子機器の部品にもアルミニウムが使用されています。アルミ旋盤加工によって、これらの産業で必要とされる精密な部品を効率良く製造することが可能になります。

日本では、特に精密加工技術が高く評価されており、アルミ旋盤加工も例外ではありません。日本の技術者たちは、極めて細かい部品の加工でも高い精度を実現しています。この高い技術力が、日本製の製品が世界中で信頼される一因となっています。

アルミ旋盤加工は、その基本から学ぶことが大切です。基本をしっかりと理解し、正しい技術を身につけることが、高品質な製品を生み出す鍵となります。そして、日本のアルミ旋盤加工技術がこれからも世界のさまざまな産業で活躍し続けることでしょう。

1-2. アルミニウムの特性と加工の利点

アルミ旋盤加工は、その軽量性と耐食性から、多様な産業で利用されています。アルミニウムは他の金属に比べて加工しやすく、旋盤加工を通じて、精密な部品や製品の製造が可能です。例えば、自動車の部品や航空機の材料など、高い精度が求められる分野で特に重宝されています。また、アルミニウムは熱伝導率が高いため、電子機器の放熱部材としても使用されます。これらの特性から、アルミ旋盤加工は高い技術力を要求されることが多く、日本ではこの技術を持つ技術者が高く評価されています。結論として、アルミ旋盤加工はその多様性と精密さによって、様々な分野での需要が高まっており、その基礎知識を学ぶことは、これからの技術者にとって非常に価値があると言えるでしょう。

1-3. 旋盤加工の基本的な流れ

アルミ旋盤加工は、精密な部品製造に不可欠な技術です。その基本的な流れを理解することは、品質の高い製品を効率良く生産する上で重要です。まず、旋盤加工の目的は、アルミニウムなどの材料を回転させながら、切削工具を用いて所望の形状やサイズに加工することです。このプロセスは、精度が要求される多様な製品において重宝されます。

例として、自動車の部品や電子機器のコンポーネントなど、日本の製造業で広く使われるアルミ製品が挙げられます。これらの製品は、アルミ旋盤加工によって、高精度かつ効率的に生産されています。特に、アルミは加工しやすい材料であるため、旋盤加工に適しており、細部にわたる形状や複雑なデザインの実現が可能になります。

また、旋盤加工は、材料の無駄を最小限に抑えることが可能です。これは、特に資源を大切にする日本において、経済的かつ環境に優しい製造プロセスとして評価されています。さらに、近年ではコンピュータ数値制御(CNC)技術の進歩により、さらに精度の高い加工が可能になり、複雑な形状でも高い再現性と効率を実現しています。

結論として、アルミ旋盤加工の基本的な流れとその重要性を理解することは、高品質な製品を効率良く生産する上での鍵です。日本の製造業においては、この技術が多様な分野で活用され、製品の品質と生産効率の向上に貢献しています。

2. アルミ旋盤加工の基礎知識

2-1. 必要な工具と機材の紹介

アルミ旋盤加工は、精密な部品を作製するために欠かせない技術です。この加工方法は、その利便性と高い加工能力により、様々な産業で利用されています。主に、アルミニウム素材を旋盤で削り、必要な形状に加工することで、自動車の部品から家電製品、さらには航空宇宙産業に至るまで、幅広い応用が見られます。加工には、特に精密さが求められるため、適切な工具と機材の選定が不可欠です。

必要な工具には、旋盤用の切削工具が含まれます。これらは材料の硬さや加工する形状によって選択され、精密な加工を可能にします。例えば、アルミニウムは比較的柔らかいため、切削抵抗が小さい工具が選ばれます。また、機材としては、CNC(コンピュータ数値制御)旋盤が一般的に用いられます。これにより、複雑な形状も高い精度で加工することが可能です。

特に、日本製の旋盤機は、その高い精度と耐久性で世界的に評価されており、多くの工場で採用されています。これらの機材を使用することで、例えば、航空宇宙分野で要求される極めて高い精度の部品加工が可能となります。

結論として、アルミ旋盤加工には適切な工具と高性能な機材が不可欠です。これらを選定し、正確に使用することで、様々な産業で必要とされる精密な部品を効率的に製造することが可能になります。

2-2. 材料の選定と準備

アルミニウムはその軽量性と加工のしやすさから、多くの産業で使用されています。特に、旋盤加工においては、その精密さと効率の良さから広く選ばれている材料です。この理由から、アルミ旋盤加工の基本を理解することは、加工技術を学ぶ上で非常に重要です。

アルミ旋盤加工では、まず適切なアルミニウムの種類を選定することが重要です。例えば、A6061やA2024といった種類があり、それぞれ特性や用途が異なります。A6061は汎用性が高く、一般的な部品加工に適しています。一方、A2024は航空機の部品など、より高い強度が求められる用途に適しています。

次に、材料の準備があります。これには、アルミニウムの棒や板を加工前の適切なサイズに切断する作業が含まれます。この段階で正確な寸法を出すことが、後の加工精度に大きく影響します。

アルミ旋盤加工の基本を理解し、適切な材料選定と準備を行うことで、高品質な製品を効率良く製造することが可能です。この基礎知識は、技術者が高い技術を身につける第一歩と言えるでしょう。

2-3. 加工前の安全管理

アルミ旋盤加工では、加工前の安全管理が極めて重要です。この理由は、アルミニウムが軽量で加工しやすい一方で、熱伝導率が高く、加工中に発生する熱により怪我をするリスクがあるためです。特に、旋盤加工では高速でアルミニウムを削るため、発生する熱量が増加し、安全対策を怠ると火傷などの事故につながりかねません。例えば、適切な切削液の使用は、熱の発生を抑制し、加工精度を向上させるだけでなく、作業者の安全を守る上で不可欠です。また、専用の保護具を着用することも、飛び散る金属片から身を守るために重要です。このように、安全管理を徹底することで、高品質なアルミ旋盤加工を行うとともに、作業者の安全を保つことができます。結論として、アルミ旋盤加工においては、加工前の準備として安全管理を徹底することが、効率的かつ安全な作業を実現する鍵となります。

3. 効率的な技術向上のためのポイント

3-1. 基本的な旋盤操作技術

アルミ旋盤加工は、精密な製品製造に不可欠です。その理由は、アルミ素材が持つ加工のしやすさと、製品に求められる高度な精度を旋盤加工で達成できるからです。アルミは軽量でありながら強度が高いため、航空機の部品から日用品まで幅広い用途に使用されています。特に、日本におけるアルミ旋盤加工技術の高さは、世界的にも評価されています。

例えば、正確な円形のコンポーネントを製造する際、旋盤加工はその精度を大きく左右します。旋盤にアルミ材料を取り付け、工具を用いて材料を削り出すことで、必要な形状やサイズの部品を作り出すことが可能です。この技術は、時計の部品や自動車のエンジン部分など、非常に小さな精密部品の製造にも応用されています。

また、加工技術の向上により、複雑な形状や細部にわたる加工も可能になり、製品の多様化に寄与しています。このように、アルミ旋盤加工は、製品の品質向上と製造の効率化に不可欠な技術と言えます。

結論として、アルミ旋盤加工は、その利便性と高い加工精度により、多岐にわたる分野での製品製造に欠かせない役割を果たしています。技術の進歩と共に、さらにその重要性は高まることでしょう。

3-2. 加工精度を高めるコツ

アルミ旋盤加工において加工精度を高めることは、製品の品質向上に直結します。精度を向上させるためには、基礎からしっかりと技術を学び、具体的な例を通して理解を深めることが重要です。まず、適切な工具選択が基本中の基本です。アルミニウムは比較的加工しやすい材料ですが、選択する切削工具によっては仕上がりに大きな差が出ます。例えば、アルミ専用の切削工具を用いることで、加工面の仕上がりが格段に向上し、バリの発生も抑えられます。次に、旋盤の回転速度や送り速度の適切な調整も精度向上に不可欠です。アルミの場合、一般的に高速での加工が可能ですが、加工する形状や精度要求に応じて適切な速度を見つけることが大切です。具体的な例として、複雑な形状を加工する場合には、慎重に速度を調整しながら加工することで、高い精度を実現できます。このように、正しい工具の選択と機械の設定に注意を払うことで、アルミ旋盤加工の精度を向上させることができます。結論として、アルミ旋盤加工の技術を磨き、製品の品質を高めるためには、基礎から応用まで丁寧に学び、実際の加工例をもとに経験を積むことが大切です。

3-3. トラブルシューティングと問題解決

アルミ旋盤加工は、その高い精度と効率性から、製造業において不可欠な技術である。特に、日本においては精密機械や部品製造におけるその重要性は計り知れない。しかし、この加工技術を習得するには、基本からしっかりと学ぶことが大切だ。

まず、アルミ旋盤加工の成功の鍵は、適切な工具選定と加工速度の管理にある。例えば、アルミニウムは柔らかい材料であるため、旋盤加工時には専用の鋭い刃を使用することが推奨される。また、適切な速度で加工を行わないと、製品表面が荒れたり、寸法精度が低下する原因にもなりかねない。

具体的な事例としては、精密部品を製造する際、アルミ旋盤加工によって、数ミクロン単位の精度を実現している企業も多い。これは、適切な刃物選定と加工速度の調整によって、非常に高い精度の加工が可能になることを示している。

結論として、アルミ旋盤加工の技術を習得するには、基本から学び、正しい工具と加工速度の選定を行うことが重要である。これにより、高精度な製品製造が可能となり、製造業における競争力を高めることができる。

4. 工場選択のポイントと注意点

4-1. 良質な工場の選び方

アルミ旋盤加工は、精密な部品製作に不可欠な技術です。そのため、良質な工場を選ぶことは、製品の品質を左右する重要なポイントになります。まず、良質な工場の選択基準として、技術力の高さが挙げられます。技術力の高い工場では、複雑な形状や微細な加工も正確に行うことができます。例えば、航空宇宙や医療機器などの分野で求められる高精度な部品は、技術力の高い工場でなければ製造が難しいです。また、納期の厳守も重要なポイントです。プロジェクトのスケジュール管理に大きく影響するため、信頼できる納期管理を行う工場を選ぶことが必要です。さらに、アフターサポートの充実している工場を選ぶことで、万が一の時にも迅速な対応を期待できます。結論として、アルミ旋盤加工で求められる品質を確保するためには、技術力、納期の厳守、アフターサポートの充実した良質な工場を選ぶことが重要です。これらのポイントを押さえることで、製品の品質向上とプロジェクトの成功に繋がります。

4-2. アルミ加工における工場の設備と技術力

アルミ旋盤加工は、正確性と繊細さを要求される作業です。これを成功させるためには、高品質な工場設備と技術力が不可欠です。日本のアルミ加工業界では、最先端の旋盤機を使用して精密な部品を製造しています。例えば、自動車や航空機の部品、電子機器のコンポーネントなど、日常生活で広く使用されている製品にアルミ加工された部品が用いられています。

高度な技術力を持つ操作者がいることも、日本のアルミ旋盤加工の品質を支えています。経験豊富な技術者は、複雑な形状や極めて細かい部品の加工も可能にし、高い精度を実現しています。これらの技術者による緻密な作業は、製品の信頼性と耐久性を高め、多くの産業での利用を可能にしています。

結論として、アルミ旋盤加工の成功は、先進的な工場設備と高度な技術力に依存しています。日本では、これらを駆使して世界でも競争力のある高品質なアルミ製品が生産されています。これらの製品は、さまざまな産業で重要な役割を果たしており、日本の技術力の高さを世界に示しています。

4-3. 見積もりとコスト管理

アルミ旋盤加工は、精密部品製造において非常に重要な役割を果たします。この加工技術の理解は、品質の高い製品を効果的に生産するための基礎です。アルミニウムは、その加工性、軽量性、耐腐食性により、自動車や航空機の部品など、多岐にわたる用途で使用されています。具体例として、自動車のエンジン部品や航空機のフレームにアルミ旋盤加工が用いられることが挙げられます。これらの部品は、高い精度と耐久性が求められ、アルミ旋盤加工によってこれらの要求を満たすことができるのです。加工技術の向上により、より複雑で高性能な製品の製造が可能になり、日本の製造業の競争力を高めています。要するに、アルミ旋盤加工は、現代の製造業において不可欠な技術であり、その基礎知識と技術の習得は、品質の高い製品を生産する上で極めて重要です。

5. 金属加工の手順と実践

5-1. 加工計画の立案

アルミ旋盤加工は、精密部品製造において不可欠な技術です。旋盤を用いてアルミニウムを加工することで、様々な形状の部品を作り出すことが可能になります。この技術の基本から学ぶことは、より高品質な製品を生み出す第一歩と言えるでしょう。

まず、旋盤加工の成功は適切な加工計画の立案から始まります。どのような部品を作成するかによって、使用する旋盤の種類や加工方法が異なるため、計画段階での正確な仕様の把握が重要です。例えば、非常に細かい精度が求められる部品では、高精度旋盤を選択し、加工の際の振動を最小限に抑える必要があります。

加工計画を立てる際には、アルミニウムの特性を理解しておくことも肝心です。アルミニウムは軽量でありながら強度が高い素材ですが、熱伝導率が高いため、加工中に過度の熱が発生すると形状が変わってしまうことがあります。このような問題を回避するためには、適切な切削液の使用や、加工速度の調整が必要となります。

実際に、日本の精密機器メーカーが行うアルミ旋盤加工では、これらの基本原則をしっかりと守り、高品質な部品製造に成功しています。特に、航空宇宙産業や自動車産業で使用される部品の製造において、その技術力は世界的にも高く評価されています。

このように、アルミ旋盤加工の基本を学ぶことは、精密部品製造における成功への鍵です。適切な加工計画の立案や、アルミニウムの特性に合わせた加工方法の選択が、高品質な製品を生み出すためには欠かせません。

5-2. プログラミングとツールパスの設定

アルミ旋盤加工は、精密部品製造において欠かせない技術のひとつです。この技術の理解を深めるために、基本的な加工テクニックから学ぶことが重要です。アルミ旋盤加工の基本には、正確なプログラミングとツールパスの設定が含まれます。これらは加工の品質を左右するため、非常に重要です。

正確なプログラミングは、加工される部品の寸法や形状をコンピュータに指示する過程です。例えば、アルミを円筒形に加工する場合、プログラムは旋盤の刃が移動する経路を正確に計算し、指示します。ツールパスの設定も同様に重要で、これは刃の進むべき正しい方向と速度を決定します。適切なツールパス設定により、効率的かつ精密な加工が可能になります。

日本では、アルミ旋盤加工技術が多くの産業で利用されています。自動車や電子機器の部品製造など、高度な精密さが求められる分野で特に重宝されます。これらの産業例は、アルミ旋盤加工の技術がどれほど広範囲にわたって活用されているかを示しています。

アルミ旋盤加工の基礎を学ぶことで、精密部品製造の技術をマスターする第一歩となります。正確なプログラミングとツールパスの設定を理解し、実践することが、高品質な製品を生み出す鍵となります。

5-3. 実際の旋盤操作と監視

アルミ旋盤加工は、精密な部品作成に不可欠な技術です。この加工技術の基本を学ぶことで、高品質な製品を効率よく生産することが可能になります。日本におけるアルミ旋盤加工の技術は、特に精密機械や電子機器の部品製造において、その精度と効率の高さから高く評価されています。

アルミ旋盤加工の最大の特徴は、アルミニウムの軽さと加工しやすさにあります。これにより、旋盤を用いて複雑な形状の部品を精密に加工することが可能です。たとえば、航空宇宙産業や自動車産業では、軽量でありながら強度の必要な部品が求められるため、アルミ旋盤加工が欠かせません。

また、日本では独自の技術開発が進んでおり、環境に優しい加工方法や、より高速で精密な加工を実現するための新技術が次々と生み出されています。例えば、微細な加工が可能な高性能旋盤の開発や、加工時の材料の損失を減らす技術などが挙げられます。

結論として、アルミ旋盤加工は、その特性を活かした多様な応用と、日本の技術力のもとでの革新によって、今後も多くの産業分野で重要な役割を果たし続けるでしょう。基本から学ぶことで、この先進的な加工技術を身につけ、品質と効率の向上を目指すことが重要です。

6. アルミ加工の方法とその難しさ

6-1. アルミニウムの加工方法の概要

アルミ旋盤加工は、精密な部品製造に不可欠な技術です。この技術が重要な理由は、アルミニウムが軽量でありながら強度が高いため、航空機や自動車など多岐にわたる産業で利用されているからです。具体的な例としては、エンジンの部品やフレームの構成要素などが挙げられます。これらの部品は、旋盤加工によって微細な寸法や形状の精度を実現することが可能になります。また、アルミニウムは比較的加工しやすい材料であるため、旋盤加工においても効率的な加工が期待できます。このように、アルミ旋盤加工は、精密部品を製造する上で欠かせない技術であり、その基礎知識を理解することは非常に重要です。結論として、アルミ旋盤加工は、現代の製造業において不可欠な技術であり、その基礎から学ぶことが、技術の習得と応用の第一歩となります。

6-2. アルミ加工時の一般的な問題点

アルミ旋盤加工は、精密な部品作成において重要な役割を果たします。しかし、この加工にはいくつかの一般的な問題点があります。主に、加工精度の低下、工具の摩耗、そして材料の変形が挙げられます。これらの問題を解決するためには、基本的な加工テクニックの理解が不可欠です。

まず、加工精度の低下を避けるためには、適切な切削条件の選定が必要です。アルミは軟らかい材料のため、高速での加工が可能ですが、切削速度が高すぎると工具の摩耗が早まります。また、適切な切削油の使用も、加工精度を保つ上で重要です。

工具の摩耗を防ぐには、アルミ専用の工具を選ぶことが効果的です。アルミ加工用の工具は、一般的な鋼材用の工具と比べて、刃先が鋭く、切れ味が長持ちします。さらに、定期的な工具の点検も欠かせません。

材料の変形については、アルミの持つ特性を理解し、加工前に材料を適切に保持する方法を学ぶことが対策となります。例えば、アルミは熱により容易に伸びるため、加工中の熱の発生を最小限に抑える工夫が求められます。

これらの基本から学ぶ加工テクニックをマスターすることで、アルミ旋盤加工における一般的な問題点を克服し、効率的かつ高品質な部品製造が可能になります。

6-3. 高品質なアルミ製品を生み出すためのアドバイス

アルミ旋盤加工は、精密な部品や美しい仕上がりの製品を生み出すために必要不可欠です。主に、この加工技術は製品の品質向上に寄与しています。その理由は、アルミ旋盤加工が高精度で複雑な形状の加工を可能にするからです。例えば、航空宇宙産業や自動車産業では、軽量でありながら強度が求められる部品が必要とされており、アルミ旋盤加工によってこれらの要求を満たすことができます。また、家電製品の外装など、見た目の美しさも重要な要素となる場合があります。アルミ旋盤加工は、こうした外観重視の製品製造にも適しており、高品質な仕上がりを実現します。

結論として、アルミ旋盤加工は多岐にわたる産業で高品質な製品を生み出すために欠かせない技術です。その精度の高さと加工の柔軟性により、機能性だけでなく、美観性をも求められる製品の製造が可能になります。この加工技術を理解し、適切に利用することで、より良い製品作りを目指すことができるでしょう。

まとめ

アルミ旋盤加工は、金属を切削加工するための技術であり、その基礎知識を理解することが重要です。旋盤加工においては、適切な切削速度や切削深さを把握することが肝要です。また、適切な切削油の使用や加工精度の確保も大切なポイントです。加工テクニックを学ぶことで、高品質なアルミ部品を効率的に製造することが可能となります。

プロへの一歩!アルミ旋盤加工の入門知識とスキルアップのヒント

プロの道を目指すあなたへ!

アルミ旋盤加工の世界への入門知識とスキルアップのヒントをお届けします。アルミ旋盤加工とは、工業製品や工芸品など幅広い分野で利用される重要な技術です。この記事では、アルミ旋盤加工の基礎知識から始め、スキルを向上させるための実践的なアドバイスまで、初心者から上級者まで幅広く役立つ情報を提供していきます。あなたの技術を磨き、プロの一歩を踏み出すための手助けとなるでしょう。さあ、一緒にアルミ旋盤加工の世界を探求しましょう!

1. アルミ旋盤加工の世界へようこそ

1-1. アルミ旋盤加工とは

アルミ旋盤加工とは、アルミニウムを旋盤で削ることにより、様々な形状の部品を作り出す技術です。この技術は精密さが求められるため、習得することがプロへの一歩と言えるでしょう。理由としては、アルミ旋盤加工はその高い加工精度と軽量でありながら強度のあるアルミ製品の生産に不可欠だからです。特に日本においては、自動車や電子機器などの製造業で広く使用されています。例えば、自動車のエンジン部品やスマートフォンの筐体など、日常生活で接する多くの製品にこの技術が活かされています。スキルアップのヒントとしては、基本的な旋盤操作をマスターすることはもちろん、アルミニウムの特性を理解し、適切な切削条件を見つけ出すことが重要です。結論として、アルミ旋盤加工は多岐にわたる産業で重要な役割を果たしており、この技術を習得することで、高い専門性を持ったプロフェッショナルへの道が開かれます。

1-2. 旋盤加工がもたらす可能性

アルミ旋盤加工は、精密部品の製造において欠かせない技術であり、この技術を身につけることは、プロフェッショナルへの一歩を意味します。その理由は、アルミ旋盤加工が多岐にわたる産業での応用可能性を秘めているからです。たとえば、自動車や航空機の部品、電子機器のコンポーネント等、日常生活に欠かせない多くの製品が、アルミ旋盤加工によって製造されています。

さらに、アルミは軽量かつ耐食性に優れているため、加工しやすいという特性を持っており、これらの特性はアルミ旋盤加工がさらに重要となる理由の一つです。例えば、自動車産業では、軽量化が常に追求されており、アルミ製の部品はその需要を満たすために不可欠です。これにより、アルミ旋盤加工のスキルを習得することは、これらの産業で活躍するための重要なステップとなります。

スキルアップのためには、基本的な旋盤操作から始め、徐々に複雑な形状の加工に挑戦していくことが重要です。また、CAD/CAMソフトウェアの使用法を学ぶことで、設計から加工までの流れを理解し、効率的に作業を進めることができます。

結論として、アルミ旋盤加工は多くの産業で必要とされる技術であり、その基礎知識と技術を習得することは、プロフェッショナルへの道を切り開く重要なステップです。アルミの特性を理解し、基本から応用までのスキルを身につけることで、幅広い分野での活躍が期待されます。

1-3. アルミ旋盤加工の基礎知識

アルミ旋盤加工は、精密な部品製作に不可欠な技術であり、この技術を身につけることはプロへの第一歩と言えます。アルミニウムはその加工性の良さから、多くの産業で広く利用されています。例えば、自動車や航空機の部品、さらには日用品に至るまで、様々な製品がアルミニウムで作られています。このように、アルミ旋盤加工をマスターすることは、多岐にわたる分野でのキャリアを開く鍵となります。

アルミ旋盤加工の基本を学ぶことは、正確な寸法を持つ部品を作るための第一歩です。旋盤による加工は、材料を回転させながら切削工具で削り取ることで、所望の形状を作り出します。アルミニウムの場合、その軽さと加工しやすさから、加工速度を高めることが可能ですが、精度を保つためには経験と技術が要求されます。スキルアップのヒントとしては、まずは簡単な形状から始め、徐々に複雑な形状に挑戦することです。また、様々な切削速度や刃の角度での加工を試すことで、最適な条件を見つけることができます。

まとめると、アルミ旋盤加工は幅広い産業での応用が期待できる技術であり、基礎からしっかりと学び、実践を積むことで、プロへの道を切り開くことが可能です。具体的な例を通して学び、経験を積むことが、スキルアップへの近道となります。

1-4. 加工技術の進化と市場の動向

アルミ旋盤加工は、精密部品を製造する際の必須技術です。最初に、この技術がなぜ重要かというと、アルミニウムはその軽量さと強度から、航空機や自動車、電子機器など幅広い分野で使用されているためです。旋盤加工によって、これらのアルミニウム部品は高精度かつ効率的に製造可能になります。

例として、自動車のエンジン部品や航空機の構造部材の製造を挙げることができます。これらの部品は、高い精度と軽量化が要求されるため、アルミ旋盤加工が不可欠となります。この技術により、部品の質と製造効率が大幅に向上し、製品全体の性能向上にも寄与しています。

スキルアップのヒントとしては、まず基本的な旋盤操作技術を習得することが重要です。次に、アルミニウムの特性を理解し、加工時の温度管理や切削速度の調整方法を学ぶことが効果的です。さらに、最新のCNC(コンピュータ数値制御)旋盤を使いこなすことで、加工の精度と効率をさらに高めることができます。

結論として、アルミ旋盤加工は多くの産業で重要な技術であり、基礎知識の習得とスキルアップによって、高いレベルの加工技術を身に付けることができます。これにより、より良い製品の製造に貢献することが可能となります。

2. 旋盤加工の基礎をしっかりと

2-1. 旋盤の種類とその特徴

アルミ旋盤加工は、精密部品の製造に不可欠な技術であり、その基礎知識とスキルアップはプロフェッショナルへの一歩となります。旋盤加工の世界では、まず旋盤の種類とその特徴を理解することが重要です。例えば、エンジン旋盤、CNC旋盤などがあり、それぞれに特徴があります。特に、アルミニウム加工に適した旋盤を選ぶことで、加工効率と品質が大きく向上します。

日本では、精密機械工業の発展とともに、アルミ旋盤加工の技術も進化してきました。実際に、日本で製造される多くの電子機器や自動車部品は、高度な旋盤加工技術によって作られています。これらの部品の製造過程で、アルミニウムのような軽金属の加工が頻繁に行われており、そのための特定の旋盤が選ばれています。

旋盤加工のスキルアップには、基本的な旋盤操作から始め、徐々に複雑な加工技術に挑戦することが重要です。特に、CNC旋盤を用いたプログラミング能力は、今後の技術者にとって必須のスキルとなります。また、旋盤加工のプロフェッショナルとして成長するためには、日々の実践と共に、最新の加工技術や材料科学に関する知識の習得も欠かせません。

結論として、アルミ旋盤加工の入門知識として旋盤の種類と特徴の理解が基礎となります。そして、技術の進化とともに、スキルアップのための継続的な学習と実践がプロフェッショナルへの道を切り開きます。

2-2. アルミ旋盤加工の工程と流れ

アルミ旋盤加工は、精密部品製造において重要な役割を果たしています。この加工法をマスターすることは、プロフェッショナルへの一歩と言えるでしょう。まずは、アルミ旋盤加工の基本的な工程と流れを理解することが大切です。アルミは加工しやすい材料であるため、旋盤加工に適しています。具体的な工程は、材料のセットアップ、旋削、仕上げの順に進みます。

例えば、精密な部品を作成する際、正確な寸法と形状を保証するためには、適切な切削速度と送り速度の選定が重要です。また、加工中のアルミの熱処理や、仕上げにおける研磨技術も、品質向上の鍵を握ります。

スキルアップのヒントとしては、まず基本的な技術をしっかりと身につけること、そして、さまざまな材料や加工方法を試してみることが挙げられます。実際に多くのプロジェクトで経験を積むことで、より複雑で精密な加工技術を習得できるでしょう。

まとめると、アルミ旋盤加工は基本から応用まで学ぶことが重要です。初心者でも、基礎知識をしっかりと学び、練習と経験を積むことで、プロの技術者へと成長できる可能性を秘めています。

2-3. 切削条件の基本

アルミ旋盤加工は、精密な工業製品を製造するための重要なスキルです。正確かつ効率的にアルミニウムを加工するには、基本的な切削条件の理解が不可欠です。切削速度、送り速度、切削深さが最適なバランスであれば、加工品の品質を大幅に向上させることができます。例えば、アルミニウムの旋盤加工には比較的高い切削速度が可能ですが、過度な速度は加工面の仕上がりに悪影響を及ぼすことがあります。また、適切な送り速度の設定は、切削工具の摩耗を減らし、長期的な精度を保つために重要です。切削深さは、一度に取り除く材料の量を決定し、これもまた最終製品の品質に影響します。これらの要素を適切に管理することで、アルミ旋盤加工のスキルアップが可能になります。まとめると、アルミ旋盤加工の基本を学び、適切な切削条件を選択することは、高品質な製品を効率的に生産するための鍵となります。

2-4. 材料の選び方と加工性

アルミ旋盤加工は、精密な部品製造において不可欠な工程です。その入門知識として、まず材料の選び方と加工性の理解が重要です。アルミニウムは軽量でありながら強度が高いため、航空機や自動車など幅広い分野で使用されています。適切なアルミ材料を選ぶことは、加工の成功に直結します。

例えば、A6061やA2024といった合金は、機械加工に適しており、耐久性や耐食性が求められる用途に最適です。特にA6061は、旋盤加工の入門者にとって扱いやすく、加工後の仕上がりも美しいため、多くのプロジェクトで好んで使用されます。

しかし、単に材料を選ぶだけでなく、旋盤加工における基本的な技術の習得も同様に重要です。切削速度や送り速度、切削液の使用など、基本的な加工条件を理解し、適切に設定することが、高品質な製品を生み出す鍵となります。

最後に、材料の選び方と加工性の理解は、アルミ旋盤加工のスキルアップにおける第一歩であることを強調したいです。適切な材料選びと基礎知識を身につけることで、より複雑で高品質な製品の製造に挑戦することができるようになります。

3. 工場選びのポイント

3-1. 工場選びで重視すべき点

アルミ旋盤加工は精密な加工技術の一つであり、この技術を身に付けることはプロの一歩への重要なステップです。まず、アルミ旋盤加工の基礎知識として、アルミニウムは軽量で加工しやすい材料であるため、航空機や自動車など幅広い分野で利用されています。しかし、加工には正確な技術と知識が必要です。

スキルアップのヒントはまず、正しい工具の選択から始まります。アルミニウムの加工には専用の旋盤刃が必要で、これにより材料の損傷を避け、滑らかな仕上がりを実現できます。例えば、鋭い刃先を持つカーバイド製の工具はアルミニウム加工に適しており、精度の高い作業が可能です。

次に、適切な旋盤加工技術の習得も重要です。旋盤操作の基本から学び、徐々により複雑な加工技術に挑戦することで、スキルは着実に向上します。たとえば、アルミニウムを均等に加工するためには、工具の送り速度や旋盤の回転数を適切に調整する知識が必要です。

結論として、アルミ旋盤加工をマスターするためには、正しい工具の選択と旋盤操作技術の習得が不可欠です。これらの基礎知識と技術を身に付けることで、精密加工の分野でプロフェッショナルへの道を進むことができます。

3-2. 質の高い加工を提供する工場の見極め方

アルミ旋盤加工は、精密な部品作りに不可欠な技術です。この技術をマスターすることは、製造業においてプロへの第一歩を踏み出すことに他なりません。しかし、高品質なアルミ旋盤加工を提供する工場を見極めるのは、簡単なことではありません。そのため、基本的な知識とスキルアップのヒントを押さえておくことが重要です。

まず、高い技術力と実績を持つ工場は、精密な加工が可能な最新の旋盤機器を揃え、技術者の継続的な教育に力を入れています。例えば、日本の一部の工場では、独自の技術研修プログラムを設け、高度なアルミ旋盤加工技術の習得を支援しています。これらの工場では、複雑な形状や極小の部品加工も精密にこなすことができるため、品質の高い製品を提供することが期待できます。

また、良質なアルミ旋盤加工を実現するためには、材料の選定から加工方法、仕上げに至るまで、全ての工程で細心の注意を払う必要があります。特定の工場がこれらの点においてどのような実績を有しているかを調査することは、質の高い加工を提供する工場を見極める上での重要なポイントです。

結論として、アルミ旋盤加工のスキルアップを目指す上で、高度な技術と豊富な経験を持つ工場を選ぶことが重要です。そのためには、工場が持つ技術力、設備、そして過去の実績をしっかりと把握することが必要です。これらの知識を身につけることで、プロとしての一歩を確実なものにすることができるでしょう。

3-3. コストと品質のバランス

アルミ旋盤加工は、高い精密度と品質を必要とする製品製造において重要な役割を果たします。この技術を習得することは、プロとしての一歩を踏み出す上で不可欠です。まず、アルミ旋盤加工の基礎知識から始め、適切なスキルアップを図ることが重要であると言えます。

アルミ旋盤加工のプロセスは、アルミニウム材料を精密に削り出して形状を作り出す技術です。この技術の基礎となるのは、適切な工具の選択、速度の調整、そして材料の特性に合わせた加工方法の理解です。例えば、アルミニウムは比較的柔らかい材料であるため、切削速度を高く設定しすぎると材料が損傷する恐れがあります。そのため、加工速度や工具の種類を適切に選択することが品質を保つ上で極めて重要です。

また、実践を通じて技術を磨くことも大切です。例として、小さなプロジェクトから始めて徐々に複雑な形状の加工に挑戦することで、技術の幅を広げることができます。このようにしてスキルを向上させていくことが、品質の高い製品を作り出し、コストパフォーマンスを高める鍵となります。

結論として、アルミ旋盤加工の技術を習得し、スキルアップを図ることは、高品質な製品を効率よく生産する上で欠かせない要素です。基礎知識の習得から始め、実践を通じて経験を積むことで、プロへの道を歩むことができるでしょう。

4. 精密な技術をマスターするためのステップ

4-1. 基本的な旋盤操作技術

アルミ旋盤加工は、製造業の中でも特に精密な作業が求められる分野の一つです。この技術を身につければ、プロフェッショナルな道へ一歩踏み出すことができます。そのためには、基礎知識の習得が不可欠です。

アルミ旋盤加工の入門には、まず、適切な工具の選択とその使い方を理解することが重要です。例として、アルミニウムは柔らかい金属なので、鋭い切削工具を使用して表面を滑らかに仕上げることが可能です。また、切削速度や送り速度などの調整も、仕上がり品質に大きく影響します。

具体的なスキルアップのヒントとしては、経験豊富な先輩からのアドバイスを参考にすること、そして、実際に多くの材料で練習を重ねることです。さらに、最新の加工技術やトレンドにも目を向けることで、より洗練された技術を身につけることができます。

結論として、アルミ旋盤加工は、基礎知識の習得から始まり、経験と学びを積み重ねることで技術を高めていくプロセスです。初心者であっても、着実にスキルを向上させることが可能です。そして、それはプロへの一歩を意味します。

4-2. 高度な技術の習得方法

アルミ旋盤加工は、精密部品の製造において不可欠な技術であり、その基本を習得することはプロへの第一歩となります。この技術の習得には、まず理解と実践が重要です。アルミは軽くて加工しやすい特性を持っているため、旋盤加工の入門に最適です。旋盤加工を学ぶことで、材料の特性を理解し、精密な加工技術を身につけることができます。

例えば、アルミニウムを使用した簡単な円柱の加工から始めることで、切削速度や送り速度、刃の選択といった基本的な知識を実践的に学ぶことができます。これらの基礎をマスターすると、より複雑な形状の精密加工に挑戦することが可能になります。

スキルアップのためには、実際に多様なプロジェクトに挑戦し、失敗から学ぶことが大切です。また、先進的な技術を持つプロの作業を見学したり、専門的な講習会に参加することも非常に有効です。これらの経験を通じて、より高度な技術を身につけ、アルミ旋盤加工のプロフェッショナルに近づくことができます。

最終的には、アルミ旋盤加工の基本を習得し、実践的な経験を積むことが、スキルアップへの鍵となります。この技術をマスターすることで、精密部品を製造するプロフェッショナルへと成長できるでしょう。

4-3. アルミ旋盤加工のコツとテクニック

アルミ旋盤加工は精密部品の製造に不可欠です。この技術を習得することは、プロフェッショナルへの第一歩と言えるでしょう。そのためには、基礎知識の理解から始め、実践を通じてスキルアップしていくことが重要です。

まず、アルミ旋盤加工の基本は、正確な計測と設定にあります。アルミニウムはその軽量さと強度のバランスから、自動車や航空機の部品など、さまざまな用途で使用されています。しかし、その加工には精度が求められ、微妙な温度変化や工具の摩耗が品質に大きく影響します。例えば、加工中のアルミニウムの温度管理を怠ると、加工精度にバラつきが生じ、製品の品質が低下する可能性があります。

次に、熟練技術の向上には、実際の加工プロジェクトに参加し、様々な材質や形状のアルミニウム加工にチャレンジすることが効果的です。経験を積むことで、機械の微妙な挙動を感じ取り、最適な加工条件を見極める能力が養われます。

最後に、アルミ旋盤加工のスキルアップを目指す上で、新しい技術や情報を常に学び続ける姿勢が大切です。例えば、最新のCNC旋盤技術に関するセミナーや、高度な加工技術を駆使するプロの技術者からのアドバイスを積極的に求めることが、技術向上の近道となります。

結論として、アルミ旋盤加工のコツとテクニックを身に付けるには、基礎知識の習得、実践による経験の積み重ね、そして新しい技術への積極的な挑戦が必要です。このプロセスを経ることで、プロフェッショナルへの道が開けるでしょう。

4-4. トラブルシューティングと問題解決

アルミ旋盤加工は、正確さと緻密さが求められる技術であり、入門者がプロへの一歩を踏み出すためには基礎知識の習得とスキルの向上が不可欠です。アルミ旋盤加工の基本から理解を深めることが、効率的な作業と高品質な製品作りの第一歩となります。例えば、アルミニウムの特性を理解することは、加工時の挙動を予測し、適切な加工条件を選択する上で極めて重要です。アルミニウムは軟らかく加工しやすい反面、熱伝導率が高いため、適切な冷却方法の選択も重要になります。

また、工具の選択とメンテナンスにも注意を払う必要があります。適切な切削工具を使用することで、加工面の仕上がりを向上させることが可能です。さらに、日本では高度な技術力を持つ旋盤加工技術者が多数存在し、これらの専門家からの学びは非常に価値があります。技術交流や研修を通じて、彼らの知識や技術を吸収することが、スキルアップの近道となるでしょう。

結論として、アルミ旋盤加工の基礎知識をしっかりと習得し、実践を通じてスキルを高めることが、プロフェッショナルへの道を切り開く鍵です。特に、材料の特性理解、適切な工具の選択とメンテナンス、そして経験豊富な職人からの学びを重視することが重要であると言えます。

5. DIYスキルの向上

5-1. 自宅でできる旋盤加工の基本

アルミ旋盤加工は、精密な部品製作に不可欠な技術であり、基本を理解することがプロへの一歩です。この技術は、アルミニウムのような軽金属を旋盤で加工し、必要な形状や寸法の部品を作る方法です。日本では、特に小規模製造業やホビーとしての関心が高まっています。

旋盤加工の基本を学ぶことで、材料の選定から加工技術まで、幅広い知識が身につきます。例えば、アルミニウムは加工しやすく、耐食性に優れているため、航空機や自動車の部品など様々な分野で使用されています。加工の際には、正確な速度設定や切削工具の選択が重要となり、これらをマスターすることが高品質な製品を作り出す鍵です。

また、実際に手を動かしながら学ぶことで、理論だけでは得られない経験やコツが蓄積されます。旋盤加工においては、材料の挙動や切削の感触を理解することが、より精密な加工へと繋がります。

総じて言えば、アルミ旋盤加工の基礎知識を学び、実践を積むことがプロフェッショナルへの道です。日本においても、この技術は多くの産業で求められており、基本からしっかりと学ぶことが、将来的に大きなアドバンテージとなるでしょう。

5-2. DIYプロジェクトのための加工アドバイス

アルミ旋盤加工は、DIYプロジェクトにおいて重要なスキルの一つです。この技術を学ぶことで、プロジェクトの品質を向上させ、より専門的な作品を作成することができます。アルミ旋盤加工の基礎知識を習得し、適切な技術を身につけることが重要です。

まず、アルミ旋盤加工の基本は、材料の性質を理解し、適切な旋盤と切削工具を選択することから始まります。アルミニウムは比較的柔らかい金属であり、加工しやすい特性を持っています。しかし、これは適切な速度やフィードレートを選択しないと、加工品の品質に影響を与える可能性があることを意味します。例えば、速度が速すぎると材料が熱を持ちすぎ、精密な加工が困難になることがあります。

具体的な例としては、細かな仕上げが必要な部品の加工には、高速回転の旋盤と細かいピッチの切削工具を選択します。この選択により、滑らかで精度の高い表面を実現することができます。また、冷却剤の使用も、加工中の熱を効果的に抑え、品質を保つのに役立ちます。

最後に、アルミ旋盤加工をマスターするには練習が必要です。基本的な知識を身に着けた後は、さまざまな厚みや形状のアルミニウム材料で実践を重ね、自分の技術を磨いていくことが大切です。経験を積むことで、より複雑なプロジェクトにも対応できるようになり、DIYプロジェクトの質を向上させることができます。

アルミ旋盤加工のスキルアップには、基礎知識の理解から始まり、実践を通じて技術を磨くことが重要です。このプロセスを通じて、DIYプロジェクトを次のレベルへと引き上げることができるでしょう。

5-3. 安全な作業環境の構築

アルミ旋盤加工を学ぶことは、精密な部品製造の世界への一歩となり、技術者としてのスキルアップに直結します。アルミニウムは、その加工性の良さから多くの産業で用いられています。旋盤加工の基礎知識をしっかりと身につけることが、高品質な製品作りの第一歩です。

まず、適切な切削速度の選定は、アルミ旋盤加工における基本中の基本です。アルミニウムは柔らかい金属なので、高速での加工が可能ですが、材料や加工する形状によって最適な速度は変わります。例えば、細かい部品を加工する場合は、より高い精度が求められるため、速度を落とすことがあります。

また、切削工具の選択も重要です。アルミニウム専用の工具を使うことで、加工面の仕上がりがより良くなります。特に、高い精度を要する部品では、工具の材質や形状が結果に大きく影響します。

これらの基礎知識を理解し、実践することで、アルミ旋盤加工の技術を高めることができます。さらに、多くの加工事例を学び、自身で試行錯誤することが、スキルアップへの近道です。アルミ旋盤加工は、基礎から応用まで幅広い知識と経験が求められるため、日々の学習と実践を重ねることが大切です。

5-4. 必要な道具と保守管理

アルミ旋盤加工は、精密な部品製作に不可欠な技術です。この分野でプロとして活躍するためには、基礎知識の習得とスキルアップが重要です。初心者がアルミ旋盤加工の世界に足を踏み入れる際に必要なのは、適切な道具の選択と、それらの保守管理に関する知識です。

アルミは加工しやすい材料でありながら、精密な加工を要求される場合が多いです。そのため、旋盤だけでなく、切削工具や測定器具などの選択が重要になります。例えば、アルミ専用の鋭い刃を持つ工具は、加工の精度を大きく向上させます。また、定期的なメンテナンスと工具の適切な保管は、工具の寿命を延ばし、常に最高の性能を保つために不可欠です。

スキルアップのヒントとしては、基本的な旋盤操作の習得から始め、徐々に複雑な形状の加工に挑戦することです。また、経験者の仕事を間近で見ることで、技術的なコツや、効率的な作業方法を学ぶことができます。

結論として、アルミ旋盤加工のプロフェッショナルへの道は、正しい道具の選択と保守管理の知識から始まります。そして、継続的な学習と実践により、技術を磨いていくことが、成功への鍵です。

6. 旋盤工としてのキャリアパス

6-1. 旋盤工になるための資格とスキル

アルミ旋盤加工は、精密部品の製造に不可欠な技術であり、そのスキルを身につけることは、プロの技術者への一歩と言えます。この分野において基本知識を理解し、技術を磨くことが成功への鍵です。

まず、アルミ旋盤加工の基本となるのは、材料の特性を理解することです。アルミニウムは軽量で加工しやすい一方で、熱や力によって形が変わりやすい性質を持ちます。この特性を踏まえた上で、適切な切削速度や刃の選定が必要です。

次に、実際の加工例として、航空宇宙部品や自動車部品の製造が挙げられます。これらの分野では、アルミニウムの軽量性が求められるため、アルミ旋盤加工の正確さと効率性が重視されます。例えば、航空機の燃料効率を上げるためには、部品の重量を極限まで減らす必要があり、それを実現するためには高度な旋盤加工技術が不可欠です。

このように、アルミ旋盤加工は多岐にわたる分野で活用されており、技術の向上は常に求められています。基本をしっかりと学び、実例を参考にしながらスキルアップを目指すことが、プロへの道を開く鍵となるでしょう。まとめると、基本知識の習得と実践を通じて技術を磨くことが、アルミ旋盤加工の分野で活躍するための最も重要なステップです。

6-2. 求人情報の探し方と選び方

アルミ旋盤加工は、精密な部品製造に不可欠な工程であり、この技術を習得することはプロへの第一歩と言えます。まず、アルミ旋盤加工の基本知識から理解を深めることが大切です。アルミはその軽量性と加工性の良さから、自動車や航空機の部品、さらには日常的に使用される製品にも幅広く応用されています。

具体的には、旋盤を使用してアルミ材料を所定の形状に加工する技術が求められます。例えば、円筒形の部品を作成する場合、材料の選定から始まり、適切な切削速度や送り速度を選ぶことが品質に直結します。また、切削油の使用もアルミの加工において重要な要素となります。これらの基本を押さえ、実際に多様な形状の加工に挑戦することで、スキルを高めることができます。

スキルアップのヒントとしては、まずは基本的な操作に慣れること、そして徐々に複雑な形状の加工や細かい仕上げ技術に挑戦していくことが挙げられます。また、他の経験豊富な加工技術者から学ぶことも非常に重要で、実践の中で学べることは多いです。

総じて、アルミ旋盤加工は基礎知識の理解から始まり、実践を通して技術を磨くことが大切です。このプロセスを踏むことで、精密加工の分野でプロフェッショナルとして活躍するための基盤を築くことができます。

6-3. キャリアアップのための勉強法と研修

アルミ旋盤加工の技術を習得することは、プロフェッショナルな製造業界への重要な一歩となります。この工程は、精密な部品作りに不可欠であり、基礎知識の習得から始めることが重要です。アルミ旋盤加工の基本は、材料の特性を理解し、適切な工具を選択することにあります。たとえば、アルミニウムはその軽さと強度から、航空機や自動車の部品によく使用されます。しかし、加工時には柔らかさのため、切削速度や工具の選択に注意が必要です。

スキルアップのためには、まずは簡単な形状の部品から始め、徐々に複雑な形状へと挑戦することが効果的です。また、専門の研修やオンラインコースの受講も有効です。実際には、日本国内においても多数の技術学校や専門コースが存在し、実際の機械操作を体験しながら学べる環境が整っています。さらに、経験を積む中で、自らの工夫や改良を加えることがプロフェッショナルへの道を開きます。

結論として、アルミ旋盤加工のスキルを身につけるためには、基礎知識の理解から始め、実践を通じて徐々に技術を磨いていくことが重要です。また、専門教育を受けることで、より高度な技術や知識を身につけることが可能です。このプロセスを通じて、製造業界におけるプロフェッショナルへの道が拓けます。

6-4. 業界で求められる専門技術とは

アルミ旋盤加工は、精密な部品製造に不可欠な技術であり、その技術を習得することは、製造業におけるプロフェッショナルへの第一歩と言えるでしょう。アルミニウムはその加工しやすさから、航空機や自動車、さらには日用品に至るまで幅広い製品に利用されています。これらの製品の精度を左右する重要な工程が、アルミ旋盤加工です。日本では、特に精密機械づくりにおいて高い技術が求められ、アルミ旋盤加工の技術者は極めて重要な役割を果たしています。

初心者がスキルアップするためのヒントとしては、まず基礎からしっかりと学ぶことが重要です。例えば、アルミの性質や旋盤の種類、基本的な加工方法の理解から始めます。次に、実際の加工プロジェクトに取り組むことで、理論と実践の橋渡しを行い、さらには複雑な形状の加工にチャレンジすることで、技術の幅を広げていくことができます。

また、日本にはアルミ旋盤加工を学べる専門学校や、技術を磨くためのセミナーが多数存在します。これらの機会を利用して、絶えず学び続ける姿勢が大切です。技術の進化は日進月歩であり、常に最新の知識と技術を習得し続けることが、プロフェッショナルへの道を歩む上での鍵となります。

結論として、アルミ旋盤加工のスキルアップには、基本から応用まで、段階的に学ぶこと、そして学び続けることが重要です。日本の製造業で高度な技術を身につけ、プロフェッショナルとして活躍するためには、絶えず挑戦し続ける姿勢が不可欠です。

7. アルミ旋盤加工の未来と技術革新

7-1. 新しい技術の導入と市場の変化

アルミ旋盤加工は、製造業で重要なスキルの一つです。この技術を習得することは、プロへの一歩を踏み出すための鍵となります。その理由は、アルミ旋盤加工が高精度な部品製造に不可欠であり、幅広い産業で需要があるからです。例として、自動車や航空機の部品、家電製品など、私たちの日常生活に密接に関連する製品の製造にアルミ旋盤加工が活用されています。

スキルアップのヒントとしては、まず基礎知識の確固たる理解から始めることが大切です。具体的には、アルミニウムの特性や旋盤加工の基本的な操作技術を学び、それから徐々に複雑な加工技術へとステップアップしていくことが推奨されます。また、実践的な経験を積むことも重要で、小さなプロジェクトから始めて徐々に難易度を上げていくことで、より深い理解と技術の向上を目指すべきです。

結論として、アルミ旋盤加工のスキルを身につけることは、多くの産業で価値が認められるため、非常に有意義な投資となります。基礎からしっかりと学び、実践を重ねることで、プロへの道を切り開くことができるでしょう。

7-2. 持続可能な加工方法と環境への配慮

アルミ旋盤加工は、その精密さと効率性から、今日の製造業における不可欠な技術の一つです。この技術がプロフェッショナルの間で高く評価される理由は、アルミニウムの加工が比較的容易で、しかも高品質な製品を生産できる点にあります。アルミ旋盤加工を学ぶことは、精密機械製作の世界への一歩と言えるでしょう。

初心者がスキルアップするための第一歩は、基本的な旋盤操作の理解から始まります。例えば、切削速度や送り速度の調整、適切な切削液の使用などが挙げられます。これらの基本操作を学ぶことで、加工精度の向上に繋がります。また、アルミニウム特有の加工性に合わせた専用の工具選びも、より高品質な製品を作り出すために重要です。

さらに、高度なスキルアップのためには、CAD(コンピュータ支援設計)やCAM(コンピュータ支援製造)などのデジタル技術の習得も推奨されます。これらの技術を使いこなすことで、より複雑で精密なデザインの加工が可能となり、アルミ旋盤加工の幅が大きく広がります。

結論として、アルミ旋盤加工への入門とスキルアップは、基礎から応用まで段階的に学ぶことが重要です。基本操作の習得から始まり、次第に高度な技術へと進んでいくことで、プロフェッショナルとしての能力を高めていくことができるでしょう。

7-3. 未来の旋盤工に求められるスキル

アルミ旋盤加工は、精密な部品を作り出すために不可欠な工程であり、この技術を習得することは、プロの製造業において一歩を踏み出すことを意味します。その基礎知識として、アルミニウムの特性を理解し、適切な工具選びや加工速度の調整が重要です。例えば、アルミニウムは他の金属に比べて柔らかいため、鋭い切削工具を使用し、加工時に発生する熱を効果的に管理することが重要です。

スキルアップのためには、実践を通じて経験を積むことが不可欠です。初心者のうちは、簡単な形状の部品から始め、徐々に複雑な形状へと挑戦していくことがおすすめです。また、先輩工員から技術的なフィードバックを受けることも、技術向上につながります。

結論として、アルミ旋盤加工の入門には、基礎知識の理解と実践を通じた経験積みが重要であり、スキルアップは継続的な学習と挑戦によって可能となります。また、職場でのコミュニケーションを通じて得られる知識やヒントも、成長に不可欠です。これらの点に注意を払いながら、一つずつステップを踏んでいくことが、プロへの道を切り開く鍵となるでしょう。

7-4. プロへの一歩:技術革新への適応

プロへの第一歩を踏み出すためには、アルミ旋盤加工の基礎知識を学び、技術を磨くことが重要です。アルミ旋盤加工は、精密な部品製造に欠かせない技術であり、日本でも広く利用されています。この技術を身につけることで、より複雑で高品質な製品の製造が可能になります。

まず、アルミ旋盤加工の理解を深めるためには、その原理や加工方法を学ぶことが基本です。例えば、旋盤を使用してアルミニウム材料を削り取り、所定の形状に加工する過程では、刃の選択や速度の調整が重要となります。特に、アルミニウムは他の金属に比べて柔らかいため、加工時には細心の注意が必要です。

次に、具体的なスキルアップのヒントとしては、実際に様々な形状を加工してみる実践経験を積むことが挙げられます。また、既存の加工方法に固執せず、新しい技術や道具を積極的に取り入れることも大切です。例を挙げると、最新のCAD/CAMソフトウェアを使用して加工プロセスをシミュレーションし、効率的かつ精密な加工方法を模索することが可能です。

最終的に、アルミ旋盤加工の技術を磨くことは、高品質な製品を生み出し、製造業における競争力を高めるために不可欠です。基礎知識の習得から始め、実践を通じてスキルアップし、新しい技術を積極的に取り入れることで、プロとしての一歩を踏み出しましょう。

まとめ

アルミ旋盤加工における基礎知識とスキルアップのヒントを学ぶことで、プロの技術を身につけることができます。アルミ旋盤加工では、材料の特性や工具の使い方を理解することが重要です。さらに、正確な計測や加工技術を磨くことで、高品質な加工品を作成することができます。アルミ旋盤加工の世界では、継続的な学習と実践がキーポイントです。

切削速度から見る!アルミ旋盤加工の条件選定テクニック

1. アルミ旋盤加工とは

アルミ旋盤加工の基本

アルミ旋盤加工の適切な条件選定は、加工品質の向上と製造効率の高さを実現するために欠かせません。その中でも切削速度は、加工条件を決定する際に最も重要な要素の一つです。なぜなら、切削速度が適切であれば、アルミニウムの特性を最大限に活かした旋盤加工が可能になるからです。例えば、アルミニウムは柔らかい金属であるため、高速での切削が可能です。これにより、加工時間を短縮し、生産性を向上させることができます。しかし、切削速度が過度に高いと、工具の摩耗が激しくなり、加工精度が低下する可能性があるため、適切な速度の選定が重要です。日本におけるアルミ旋盤加工では、高い技術力を背景に、これらの切削条件の最適化が積極的に行われています。その結果、アルミニウム加工品の品質向上と効率的な生産が可能になっています。このように、アルミ旋盤加工において切削速度の選定は、加工品質と生産効率の両方に直接影響を与えるため、非常に重要な技術と言えます。アルミ合金の特性と加工の利点

特性

| 特性 | 内容 |

|---|---|

| 軽量性 | アルミ合金は軽量であり、航空機や自動車などの用途に適している。 |

| 高強度 | 高い強度を持ちながら、軽量であるため、強度と軽量性を両立。 |

| 熱伝導率 | 高い熱伝導率により、高速切削時の熱を効率的に逃がすことができる。 |

加工の利点

| 利点 | 内容 |

|---|---|

| 品質向上 | 適切な切削速度を選定することで、加工時の品質が向上する。 |

| 工具寿命の延長 | 適切な切削速度により、工具の寿命を延ばすことができる。 |

| 生産効率の向上 | 高速切削が推奨されるため、生産効率を高めることができる。 |

| コスト削減 | 高品質な仕上がりを実現することで、コスト削減に繋がる。 |

加工時の注意点

アルミ合金を加工する際には、高速切削が推奨されますが、切削速度が速すぎると工具に過度な負荷がかかり、工具の損耗が早まることがあります。したがって、材質や形状、加工機の性能を考慮し、最適な切削速度を見極めることが重要です。

結論

アルミ旋盤加工においては、切削速度が重要なキーとなります。適切な切削速度を選定することで、高品質な加工を実現し、効率的な生産活動を推進できます。

旋盤加工におけるアルミの挙動

アルミニウムの旋盤加工において切削速度の選定は、加工品質や効率に直接影響を与える重要な要素です。適切な切削速度を選ぶことで、アルミニウムの加工品質を向上させることができ、加工コストの削減にもつながります。アルミニウムは軟らかい金属であるため、高速での加工が可能ですが、過度に速い速度では工具の摩耗が早まったり、加工面に細かい傷がつく可能性があります。 例えば、アルミニウム合金A6061を旋盤加工する場合、一般的に推奨される切削速度は250~1500メートル/分です。この範囲内で速度を調整することにより、精度の高い加工が可能となります。特に、精密な部品を加工する場合には、この速度範囲の低い方で加工を開始し、徐々に最適な速度を見つけていくことが重要です。 また、工具の材質によっても最適な切削速度は異なります。例えば、超硬工具を使用する場合は、速度を高めに設定することができますが、高速鋼の工具を使用する場合は、相対的に低い速度での加工が推奨されます。 結論として、アルミ旋盤加工における切削速度の選定は、加工するアルミニウムの種類、工具の材質、加工する部品の精度要求によって異なります。これらの要素を考慮することで、高品質かつ効率的な加工が実現できます。適切な速度選定により、アルミニウム旋盤加工の品質と生産性を大幅に向上させることができます。2. アルミ旋盤加工の切削条件の基礎

切削条件とは?

切削条件の選定は、アルミ旋盤加工の品質向上と効率化に不可欠です。アルミニウムは軽くて加工しやすい反面、適切な切削速度を選択しないと、仕上がりに影響することがあります。具体的な例を挙げると、適切な切削速度に設定することで、アルミの旋盤加工時に発生する熱を抑え、工具の摩耗を減少させることができます。これにより、加工品の寸法精度や表面粗さが向上し、製品品質が安定します。日本においても、精密な加工が求められる多くの産業で、このような切削条件の選定テクニックが活用されています。例えば、自動車部品や電子機器の筐体など、アルミニウムを使用した製品は非常に多いです。これらの製品では、高い加工精度が要求されるため、切削条件の選定が重要な役割を果たしています。結論として、アルミ旋盤加工における切削速度の適切な選択は、製品の品質向上と生産性の向上に直結します。適切な切削条件を選定することで、効率的かつ高品質な製品製造が可能となります。旋盤加工における切削速度の役割

切削速度の重要性

| 要素 | 内容 |

|---|---|

| 品質向上 | 適切な切削速度を選定することで、加工品の表面粗さを向上させる。 |

| 工具の摩耗 | 切削速度が速すぎると工具の摩耗が激しく、遅すぎると生産性が低下する。 |

| 生産性 | 高速切削により生産性を向上させるが、過度な速さは不適切。 |

材料特性と切削速度の調整

| 材料特性 | 内容 |

|---|---|

| 熱伝導率 | 高い熱伝導率の材料では高速切削が可能だが、低い場合は速度を調整する必要がある。 |

| アルミの種類 | アルミ合金の種類によって熱伝導率が異なるため、切削速度を調整する。 |

具体例

- 高速切削: 熱伝導率が高いアルミ合金では、高速切削が可能。

- 低速切削: 熱伝導率が低い場合、切削速度を低く設定することで熱損傷を防ぐ。

結論

アルミ旋盤加工においては、材料の特性を考慮し、最適な切削速度を見極めることが重要です。これにより、工具の摩耗を避けつつ、生産性と品質のバランスを取ることができます。切削速度の適切な選定は、アルミ旋盤加工における重要なテクニックであり、材料特性の理解がその鍵となります。切削速度の影響と最適化

切削速度の重要性

| 要素 | 内容 |

|---|---|

| 加工品質向上 | 適切な切削速度により加工品質が向上し、工具の寿命が延びる。 |

| 工具の寿命 | 高すぎる切削速度は工具の摩耗を激しくし、加工面に傷をつける原因となる。 |

| 加工効率 | 切削速度が低すぎると加工時間が増え、効率が悪化する。 |

最適な切削速度の決定方法

| 要素 | 内容 |

|---|---|

| アルミの加工速度 | アルミは他の金属材料に比べて高い切削速度が可能。 |

| 熱伝導率 | アルミの熱伝導率が高く、切削時の熱が迅速に逃げる。 |

| 速度の調整 | 切削速度が高すぎると工具の摩耗が激しく、低すぎると加工時間が長くなる。 |

具体例

- A6061の加工: 一般的に切削速度は250〜600m/minが推奨される。

- 考慮要素: アルミの種類、旋盤の性能、工具の状態に基づいて最適な速度を設定する。

結論

アルミ旋盤加工における最適な切削速度を見つけるためには、アルミの物性、旋盤の性能、工具の特性を熟知することが必須です。これにより、高品質な加工面を実現し、工具の寿命を延ばし、加工効率を最大化することができます。3. 効率的なアルミ旋盤加工のための切削条件設定

切削速度の選定テクニック

アルミ旋盤加工において切削速度の選定は、非常に重要なポイントです。適切な切削速度を選ぶことで、加工精度の向上はもちろん、工具の耐久性を延ばし、生産効率を高めることができます。アルミは比較的柔らかい金属であり、高速での加工が可能ですが、速度が速すぎると工具の摩耗が早くなり、遅すぎると加工時間が増え、結果としてコストが上がってしまいます。 具体的な例として、アルミ加工用の旋盤では、一般的に切削速度を200〜300m/min程度に設定することが推奨されます。この速度範囲内であれば、アルミニウムの加工に適しており、工具の寿命も十分に保つことができます。また、特定のアルミ合金の特性に合わせて微調整することで、さらに効率的な加工が可能になります。 結論として、アルミ旋盤加工においては、切削速度の適切な選定が非常に重要であり、加工物の材質や工具の種類に応じて最適な速度を見つけることが求められます。この選定に成功することで、高品質な製品の生産はもちろん、コスト削減にも大きく貢献することができるでしょう。送りと深さの調整方法

送り速度の調整

| 要素 | 内容 |

|---|---|

| 送り速度の重要性 | 送り速度を適切に保つことで、切削抵抗を一定に保ち、加工面の品質を確保。 |

| 不適切な条件 | 送り速度が不適切な場合、切削抵抗が変動し、加工面が悪化する可能性。 |

切削深さの調整

| 要素 | 内容 |

|---|---|

| 切削深さの役割 | 適切な切削深さの設定により、加工効率を向上させ、工具の負荷を管理。 |

| 高すぎる深さ | 切削深さが大きすぎると、工具に過度な負荷がかかり、寿命が短くなる可能性。 |

| 低すぎる深さ | 切削深さが小さすぎると、加工時間が長くなり、効率が低下する。 |

日本におけるアプローチ

- 切削速度: 適切な速度設定が重要であり、条件に応じて調整が必要。

- 送りと深さ: アルミニウムの特性を考慮し、送り速度と切削深さを適切に設定することで、品質と効率を最適化。

結論

アルミ旋盤加工においては、切削速度だけでなく、送りと切削深さの調整も非常に重要です。これにより、高品質な製品を効率的かつ経済的に生産し、製品の品質向上につながります。ツール選択とその影響

切削速度の選定

| 要素 | 内容 |

|---|---|

| 適切な切削速度 | アルミニウム合金6061のエンドミル加工で推奨される速度範囲は約500〜760m/min。 |

| 不適切な切削速度 | 不適切な切削速度は加工面に傷をつけたり、工具の早期摩耗を引き起こす可能性。 |

材料と工具の種類

| 要素 | 内容 |

|---|---|

| 材料の種類 | アルミニウム合金の種類に応じて切削速度を調整する必要がある。 |

| 工具の種類 | 工具の材質や形状により適切な切削速度は異なる。 |

結論

アルミ旋盤加工において最適な切削条件を選定するには、材料の種類、加工する形状、使用する工具の種類に応じた切削速度の調整が不可欠です。これにより、加工品質の向上や工具の寿命の延長を実現し、高効率かつ経済的な加工を可能にします。4. アルミ合金の効率的な切削加工テクニック

アルミ合金の加工性と切削条件

切削速度の選定

| 要素 | 内容 |

|---|---|

| 切削速度の重要性 | アルミ合金の加工において適切な切削速度の選定は品質向上に不可欠。 |

| 適切な切削速度 | アルミ合金6061の場合、300〜600m/minの範囲で設定することが推奨される。 |

| 切削速度の影響 | 適切な切削速度はバリの発生抑制や工具寿命の延長に寄与する。 |

具体例と効果

| 要素 | 内容 |

|---|---|

| 切削速度の設定例 | アルミ合金6061では、300〜600m/minの範囲で設定することで良好な加工結果が得られる。 |

| 熱伝導率の影響 | アルミ合金は熱伝導率が高いため、切削時に熱が効率よく逃げる。 |

結論

アルミ合金の旋盤加工において、適切な切削速度を選定することで、加工精度の向上と工具寿命の延長が実現できます。素材の特性を理解し、それに合った切削条件を適用することが、高い加工性と経済性を実現するための鍵です。加工精度を高めるためのテクニック

アルミ旋盤加工で重要なのは、適切な切削速度の選定です。適切な切削速度を選ぶことは、加工精度を高めるために不可欠です。アルミは軟らかい材料であるため、高速で加工することが可能ですが、速すぎると工具の摩耗が激しくなり、精度が落ちます。逆に、速度を遅くしすぎると加工時間が長くなり、効率が悪くなります。適切な速度で加工することにより、工具の摩耗を抑えつつ、効率良く高精度な加工が実現します。例えば、アルミ6061合金を加工する場合、切削速度を200〜300m/min程度に設定することが一般的です。この速度範囲内で加工することによって、工具の耐久性を保ちつつ、所望の加工精度を得ることができます。結論として、アルミ旋盤加工における適切な切削速度の選定は、高い加工精度と効率を実現するために欠かせない要素です。この選定によって、高品質な製品製造へと繋がります。長寿命化を目指すツール管理

アルミ旋盤加工において、適切な切削速度の選定は、工具の寿命を延ばし、より高品質の製品を効率良く生産するために非常に重要です。アルミニウムは軽く、熱伝導性が高いため、適正な条件下では加工が容易ですが、不適切な条件では工具の摩耗が早まり、製品の品質にも悪影響を及ぼします。具体的な例として、アルミニウム合金A6061の場合、切削速度は250〜1000m/minが推奨されます。高速で加工することで熱が分散し、工具の摩耗を抑制できます。しかし、加工機の性能や工具の種類によっては、この範囲を下回る速度で加工することが適切な場合もあります。例えば、精密な加工が求められる場合や、小さい切削量での加工では、速度を抑えることが品質維持につながります。結論として、アルミ旋盤加工においては、アルミニウムの種類、加工機の性能、求められる製品の品質に応じた切削速度の選定が、長寿命化を目指すツール管理には欠かせません。5. アルミの旋盤加工におけるポイントと注意点

アルミ旋盤加工の際の注意点

切削速度の選定

| 要素 | 内容 |

|---|---|

| 切削速度の重要性 | 適切な切削速度の選定は加工品質向上、加工時間短縮、コスト削減に寄与。 |

| 推奨切削速度 | アルミニウム合金A6061の場合、200〜250m/minが一般的に推奨される。 |

| 過度な切削速度のリスク | 高速過ぎると材料が損傷する可能性がある。 |

具体的な注意点

| 要素 | 内容 |

|---|---|

| 材料の特性 | アルミニウムは比較的軟らかい金属で、高速での加工が可能。 |

| 切削速度の調整 | 材料の種類によって最適な切削速度が異なるため、材料の特性を理解し調整が必要。 |

結論

アルミ旋盤加工においては、材料の特性に応じた適切な切削速度を選定することが、高品質な加工品を効率良く生産するための鍵です。材料の種類や特性を考慮しながら切削条件を最適化することが重要です。切削条件の選定におけるポイント

切削速度の選定

| 要素 | 内容 |

|---|---|

| 切削速度の重要性 | 適切な切削速度は加工品質向上と生産効率の向上に直結する。 |

| 過度な切削速度のリスク | 高速過ぎると加工物が溶けたり、工具が損傷する可能性がある。 |

| 推奨切削速度 | 例:アルミ合金A6061の場合、200〜300m/minが一般的に推奨される。 |

切削条件の選定基準

| 要素 | 内容 |

|---|---|

| 材料の種類 | アルミニウムは比較的軟らかい金属で、高速加工が可能。 |

| 工具の材質 | 使用する工具の材質によっても最適な切削速度は異なる。 |

| 加工環境の影響 | 実際の加工環境を考慮し、条件を調整することが重要。 |

結論

アルミ旋盤加工で高品質な製品を効率良く生産するには、切削速度をはじめとする切削条件の正確な選定が不可欠です。加工するアルミニウムの種類や特性、使用する工具の特性を理解し、最適な条件を見極めることで、品質と効率の向上を実現できます。加工トラブルとその対処法

切削速度によるトラブル

| トラブル | 原因 | 対処法 |

|---|---|---|

| 加工面に傷がつく | 切削速度が高すぎる | 切削速度を適正範囲に調整し、工具の状態も確認する。 |

| 工具の摩耗が早い | 切削速度が高すぎるまたは低すぎる | 切削速度を適切に設定し、工具の材質と形状を見直す。 |

| 加工精度の低下 | 切削速度が不適切 | 切削速度を材料や加工精度に応じて調整する。 |

| 加工品の溶融 | 切削速度が過度に高い | 切削速度を低くし、冷却方法を改善する。 |

切削条件の影響

| 要素 | 内容 |

|---|---|

| 材料の種類 | アルミニウム合金の種類によって最適な切削速度は異なる。 |

| 工具の材質 | 工具の材質や形状が切削速度に影響を与える。 |

| 冷却方法 | 冷却が不十分だと熱が溜まり、加工品質が悪化する。 |

結論

アルミ旋盤加工において切削速度の適切な選定は、高品質な製品を効率よく生産するための鍵です。トラブルを未然に防ぐためには、材料の特性や工具の状態を理解し、切削条件を正確に見極めることが重要です。これにより、加工精度の向上や生産効率の向上、工具寿命の延長が実現できます。6. 実例に見る切削条件の最適化

効率化事例の分析

アルミ旋盤加工における切削速度の適切な選定は、加工品質の向上と生産効率のアップに不可欠です。切削条件の選択が適切であれば、アルミニウムの特性を生かした高品質な加工が可能になります。アルミは軟らかい金属であり、適切な切削速度を選ぶことが、仕上がりの美しさと加工時間の短縮に直結します。特に、日本における精密加工のニーズは高く、アルミ旋盤加工の条件選定は更なる精度を求められています。 例えば、アルミニウム合金の旋盤加工においては、一般的に高速での加工が可能ですが、切削速度が高すぎると切削熱により材料が柔らかくなりすぎてしまうため、適切な速度の選定が重要になります。また、工具の材質や形状によっても最適な切削速度は変わってくるため、材料の特性と加工するアルミの種類に応じて、適切な工具を選ぶことも大切です。 最終的に、アルミ旋盤加工における切削速度の最適化は、品質の向上だけでなく、加工コストの削減にも寄与します。適切な切削条件の選定により、無駄な加工時間を減らし、工具の消耗も抑えることができるため、経済的なメリットも大きいのです。日本の製造業においては、このような効率化とコスト削減が常に求められるため、切削速度の選定は重要なテクニックの一つと言えるでしょう。6-2. 切削条件変更の実践例

アルミ旋盤加工において適切な切削速度の選定は、高品質な製品を効率よく生産するために極めて重要です。切削速度が適切であれば、加工面の仕上がりが良くなり、工具の摩耗も少なくなります。例えば、アルミニウム合金の場合、一般的には切削速度を高めに設定することが推奨されます。これは、アルミニウムが軟らかい材質であるため、高速での加工が可能であり、また熱伝導率が高いため、加工中に発生した熱を効率よく放散できるからです。 具体的な実践例として、一般的な6061アルミニウム合金の旋盤加工では、切削速度を200~300m/minの範囲で設定することが多いです。この条件下では、切削抵抗が低減し、滑らかな加工面を得ることができます。また、工具の寿命も延び、生産効率の向上に寄与します。 結論として、アルミ旋盤加工における適切な切削速度の選定は、高品質な製品の効率的な生産に不可欠です。アルミニウム合金の性質を理解し、材質や加工条件に応じた切削速度を選ぶことが、成功への鍵となります。加工品質向上のための工夫

アルミ旋盤加工における切削速度は、加工品質を左右する重要な要素です。適切な切削条件の選定により、精度の高い製品を効率よく製造することができます。日本の製造業では、アルミ旋盤加工の技術が高く評価されており、その技術力の向上には切削速度の適正な設定が不可欠です。 切削速度が適切であれば、アルミニウムの加工時に発生する熱を抑え、工具の摩耗を低減することができます。例えば、速すぎる切削速度は工具の過度な摩耗や製品の品質低下を招く一方で、遅すぎる速度では加工効率が悪化し、経済性に欠ける結果となります。日本のある自動車部品製造業者は、切削速度の最適化により、加工時間を20%短縮し、工具寿命を30%延ばすことに成功しました。このような事例からも、切削速度の適正化の重要性がうかがえます。 結論として、アルミ旋盤加工において高品質な製品を効率的に製造するためには、切削速度の適切な設定が必須であることがわかります。切削条件の中でも特に重要な切削速度の選定には、具体的な加工物の材質や形状を考慮し、過去の加工実績や最新のデータを基に慎重に行う必要があります。まとめ

アルミ旋盤加工において、適切な切削速度の選定は非常に重要です。適切な条件を選ぶことで、加工精度や加工効率を向上させることが可能となります。切削速度の選定には素材の種類や加工条件、加工機器の性能など様々な要素が関わってきます。適切な切削速度を選ぶことで、アルミ旋盤加工における効率的な加工が実現できます。最新の切削技術!アルミ旋盤加工のための条件設定術

最新の切削技術を活用したアルミ旋盤加工は、製造業における重要なプロセスです。アルミニウムは軽量で加工しやすい素材であり、その特性を最大限に引き出すためには適切な切削条件が欠かせません。本記事では、アルミ旋盤加工のための条件設定術を詳しく解説します。最新の技術動向や効率的な切削方法、さらには切削条件の最適化による製品品質向上まで幅広くカバーします。アルミ旋盤加工における切削条件について知りたい方は、ぜひご一読ください。

1. アルミ旋盤加工の基本

1-1. アルミ旋盤加工とは

アルミ旋盤加工は、精密な部品製造に欠かせない技術です。この技術は、アルミニウムなどの金属を旋盤で加工し、必要な形状やサイズの部品を作り出すものです。その成功の鍵は適切な切削条件の設定にあります。切削条件には、切削速度、送り速度、切り込み深さが含まれ、これらを最適化することによって、加工の精度を向上させることができます。例えば、アルミニウムは比較的柔らかい金属であるため、高速での切削が可能ですが、切削速度が過度に高いと加工面の仕上がりが悪くなることがあります。そのため、アルミニウムの特性に合わせて切削条件を細かく調整する必要があります。日本では、このような最先端の切削技術が多くの産業で活用されており、特に自動車や航空機の部品製造においてその重要性が高まっています。結論として、アルミ旋盤加工のための条件設定術をマスターすることは、高品質な部品製造には不可欠であり、その技術は日本の製造業の競争力を高める上で重要な役割を果たしています。

1-2. アルミニウムの特性と加工の利点

アルミニウムはその軽量性と強度のバランスが優れているため、航空宇宙、自動車、そして電子機器の分野で広く利用されています。特にアルミ旋盤加工は、これらの産業において精密な部品を生産するのに不可欠な技術です。結論から言うと、効率的かつ高品質なアルミ旋盤加工を実現するためには、適切な切削条件の設定が極めて重要です。

その理由として、アルミニウムは加工しやすい材料である一方で、不適切な条件下では加工表面に傷が付きやすかったり、工具の摩耗を早めたりすることが挙げられます。例えば、回転速度や送り速度、切削液の使用は、加工精度に直結する要素です。適正な回転速度を見つけ出すことで、アルミニウムの素材を損なうことなく、滑らかな表面仕上げを実現できます。また、適切な切削液の使用は、工具の摩耗を抑え、加工中の熱を効果的に逃がすことができます。

具体的な例として、航空宇宙部品の製造において、細部に渡る精密な加工が求められる場合、切削条件は部品の品質を左右します。適切な条件下で加工されたアルミ部品は、耐久性や性能を最大限に発揮できるようになります。

結論として、アルミ旋盤加工において優れた成果を得るには、切削条件の適切な設定が不可欠です。これにより、加工効率の向上と高品質な製品の生産が可能になります。日本においても、このような技術の進歩は産業全般に貢献し、更なる技術革新の可能性を広げています。

1-3. 旋盤加工の基本的な流れ

アルミ旋盤加工では、精度の高い製品を生産するために適切な切削条件の設定が非常に重要です。切削条件には、切削速度、送り速度、切削深さが含まれ、これらを最適化することで、加工効率を向上させることができます。例えば、アルミニウムは比較的柔らかい材料であるため、高速で加工することが可能ですが、過度な速度は刃の摩耗を早めてしまうため、バランスが重要となります。また、適切な冷却液の使用は、加工中の熱を効果的に抑え、製品の精度を保つ上で欠かせません。これらの条件を細かく調整することで、アルミ旋盤加工はより高い品質の製品を効率良く生産することが可能になります。したがって、切削技術の進歩とともに、適切な条件設定術を身につけることが、アルミ旋盤加工の成功の鍵と言えます。

2. 切削条件の基礎知識

2-1. 切削条件とは

最新の切削技術、特にアルミ旋盤加工における条件設定術は、精密な製品製造において極めて重要である。この技術の適切な適用により、加工品の品質が大きく向上し、生産効率も飛躍的に向上する。切削条件には、切削速度、送り速度、切削深さなどがあり、これらを最適化することが肝心だ。

例えば、アルミニウムは比較的柔らかい材質であるため、高速での加工が可能であるが、過度の速度は工具の摩耗を早める。日本の技術者たちは、これらの素材特性を考慮して、最適な切削条件を見極めることができる。実際に、切削速度を適切に設定することで、精度の高い加工が可能になり、製品の仕上がりにも大きな差が出る。

また、送り速度や切削深さの調整により、加工中の材料の熱発生を抑え、工具の寿命を延ばすことができる。これは、コスト削減にも直結するため、非常に重要なポイントと言える。

結論として、アルミ旋盤加工における適切な切削条件の設定は、製品の品質向上はもちろんのこと、生産効率の向上、コスト削減へと繋がる。日本の技術者たちは、これらの知識を活用し、精密な加工技術を日々進化させている。

2-2. 切削速度の重要性

最新の切削技術において、アルミ旋盤加工で求められる条件設定術は、加工品質の向上と効率性の確保に不可欠です。特に、切削速度の適切な設定はその核心を成します。適正な切削速度を見つけ出すことで、アルミ材料の加工時に発生しやすい問題を減らし、細部にわたる精度の高い加工を可能にします。

例として、高速での切削はアルミの加工表面に良好な仕上がりをもたらし、さらに熱の発散を助ける効果もあります。しかし、過度に速い速度は切削工具の摩耗を早める原因にもなるため、材質や加工形態に応じた最適な速度の見極めが重要となります。日本においても、精密なアルミ旋盤加工を求める産業が多く、この技術の精緻化は大きな意味を持ちます。

最適な切削条件の選定は、加工効率の向上だけでなく、生産コストの削減にも繋がるため、アルミ旋盤加工の分野では特に注目されています。結論として、アルミ旋盤加工における切削速度の正確な設定は、加工品質の向上と経済性の両立に欠かせない技術であると言えます。

2-3. 進行速度と切り込み深さ

アルミ旋盤加工における最適な進行速度と切り込み深さは、高品質な製品を生産する上で決定的な要素です。これらの条件を適切に設定することで、加工時の振動を抑え、精度の高い加工が可能になります。たとえば、アルミニウムの旋盤加工では、進行速度を速くしすぎると材料が熱を持ちやすく、加工精度が低下する可能性があります。逆に、進行速度を適切に保つことで、熱の発生を抑え、加工面の品質を向上させることができます。また、切り込み深さに関しても、深すぎると工具に過度の負担がかかり、早期の摩耗や破損の原因となり得ます。しかし、適切な切り込み深さを維持することで、工具の寿命を延ばし、連続して高品質な加工を行うことが可能です。これらの事例からも分かるように、アルミ旋盤加工における進行速度と切り込み深さの適切な設定は、効率的かつ高品質な加工に不可欠であると結論づけられます。

3. アルミ旋盤加工のための切削速度の設定

3-1. アルミの適切な切削速度とは

アルミ旋盤加工の最適な条件を理解することは、高品質な製品を効率良く生産する上で欠かせません。アルミニウムはその加工性の良さから多くの工業製品に用いられていますが、適切な切削条件を設定することで、その性能を最大限に引き出すことが可能です。特に、切削速度は加工品質に大きく影響します。適切な切削速度を見つけることで、表面の仕上がりが向上し、工具の摩耗も減少します。

日本において、最新の切削技術の研究事例として、アルミニウム合金を使った試験加工がいくつか行われています。これらの事例研究から、アルミ旋盤加工に最適な切削速度は材質や工具の種類、加工する形状によって異なりますが、一般的には毎分数百メートルの速度が推奨されています。この速度範囲内で加工を行うことで、アルミニウムの持つ特性を活かしつつ、効率的な加工が可能になります。

結論として、アルミ旋盤加工において最適な切削条件を見極めることは、製品の品質向上と生産効率の両立に不可欠です。日本の最新技術研究を参考に、具体的な材質や加工内容に応じた適切な切削速度の設定が求められます。これにより、耐久性や精度の高い製品製造が実現し、更なる技術革新に繋がるでしょう。

3-2. 材質と切削速度の関係

アルミニウムはその優れた加工性と軽量性から、さまざまな工業製品において重宝されています。特に、アルミ旋盤加工では、適切な切削条件の設定が非常に重要です。この条件設定により、加工品の品質を向上させることができるのです。

まず、アルミニウム加工のための切削速度は、材質によって大きく変わります。一般的に、アルミニウム合金の場合、高速での加工が可能です。これにより、切削時間を短縮し生産効率を高めることができます。しかし、速度が速すぎると工具の摩耗が激しくなったり、加工面に傷がつくことがあります。したがって、材質に応じた適切な速度設定が求められます。

具体例として、A6061というアルミ合金では、切削速度を500〜800m/min程度に設定することが推奨されています。この速度範囲内であれば、工具の摩耗を抑えつつ、滑らかな加工面を得ることが可能です。また、切削液の使用も、加工品の品質に大きく影響します。アルミニウム加工では、切削液を適切に使用することで、加工品の温度上昇を防ぎ、精度の高い加工が実現できます。

最終的に、アルミ旋盤加工における条件設定の重要性は、加工品の品質と生産効率の向上に直結します。材質に応じた適切な切削速度の選定と、切削液の使用は、高品質なアルミ製品を生産するうえで不可欠です。これらを適切に管理することで、効率的かつ高品質なアルミ加工が可能になります。

3-3. 切削速度の計算方法

最新のアルミ旋盤加工技術では、適切な切削条件の設定が成功の鍵を握ります。切削条件を正確に設定することで、加工品質の向上、加工時間の短縮、工具の寿命の延長が期待できます。アルミニウムは軽くて加工しやすい材料ですが、不適切な条件で加工を行うと、加工面に傷がついたり、工具が損傷する可能性があります。

例えば、アルミニウムの加工には、高速での旋削が効果的ですが、切削速度が速すぎると工具の熱損傷を引き起こしやすくなります。適切な切削速度の設定は、材料の種類、工具の材質、加工する製品の形状によって異なります。日本では、アルミ旋盤加工のための具体的な条件設定例として、切削速度を200〜300m/min、送り速度を0.1〜0.2mm/rev、切り込み深さを1〜3mmに設定することが推奨されています。

このような条件設定に基づいて加工を行うことで、アルミニウムの加工効率を高め、高品質な製品を安定して生産することが可能になります。最終的には、適切な切削条件の設定がアルミ旋盤加工の成功に不可欠であると言えるでしょう。

4. アルミ部品の旋盤加工における最適な切削条件

4-1. 切削条件の決定要因

アルミ旋盤加工において重要なのは、適切な切削条件を設定することです。この条件設定は加工品質を大きく左右し、効率的な生産に不可欠です。理由としては、アルミニウムは比較的柔らかい材料でありながら、加工時には粘着性が高く、工具に負担をかけやすいからです。例えば、送り速度や回転数を適切に設定することで、切削工具の摩耗を減らし、精密な加工を実現することが可能になります。具体的には、アルミニウム加工用に特化した切削油の使用や、シャープなエッジを持つ工具の選択などが挙げられます。これらの具体的な例からも分かるように、切削条件の最適化はアルミ旋盤加工の品質と生産性を高めるために、非常に重要です。結論として、アルミ旋盤加工における適切な切削条件の設定は、高品質な製品を効率良く生産するために欠かせない要素であり、そのための技術習得と知識の更新が求められます。

4-2. 材料ごとの切削条件の違い

アルミ旋盤加工では、最適な切削条件を設定することが重要です。この理由は、アルミニウムは他の金属に比べて軟らかく、熱伝導率が高いため、不適切な条件下では加工面が損傷する可能性があるからです。例えば、切削速度を適切に調整しないと、アルミニウムの融点が低い特性により、加工部が溶けることがあります。また、切削液の使用も、アルミニウムの加工品質に大きく影響します。切削液は、加工部の冷却と潤滑を助けるため、特にアルミニウム加工においては適切な種類と量の選定が必要です。

具体的には、低速での加工が一般的な鉄や鋼とは異なり、アルミニウム加工では比較的高速な切削が可能です。この高速加工により、切削抵抗を減らし、加工面の仕上がりを良くすることができます。しかし、過度に高速だと加工面に損傷を与える可能性があるため、材料の種類や加工するアルミニウムの特性を考慮して、最適な切削速度を見つけ出すことが肝要です。

結論として、アルミ旋盤加工における切削条件の設定は、加工品質を左右する重要な要素です。適切な切削速度と切削液の選定を通じて、加工面の損傷を防ぎ、高品質な製品を生産することが可能になります。したがって、アルミニウムの特性を十分に理解し、材料に最適な条件を見極めることが、優れた加工技術を身につけるための鍵となります。

4-3. 切削条件の調整と最適化

最新のアルミ旋盤加工技術の成功は、適切な切削条件の設定に依存しています。これは、加工の質を向上させるだけでなく、効率も大きく向上させるため、非常に重要です。具体的には、適切な切削速度、送り速度、および切削深さの選定が必須です。例えば、アルミニウムのような軽金属の場合、高い切削速度で加工することが推奨されますが、これには高品質な工具の使用が求められます。また、適切な冷却液の選択も加工品質に大きく影響します。

日本の工業界では、精密加工のニーズが高まりつつあり、このような最適化された切削条件の知識が求められています。特に、航空宇宙産業や自動車産業では、アルミ旋盤加工の精度が製品の性能を大きく左右するため、最新技術の適用が不可欠です。

結論として、アルミ旋盤加工のための条件設定術は、製品の品質と製造効率の両方を向上させるために不可欠です。適切な技術と知識を持つことで、今後も日本の製造業は高い競争力を保つことができるでしょう。

5. 旋盤加工における回転数の調整

5-1. 回転数の重要性とその影響

アルミ旋盤加工において、最新の切削技術を活用するためには、適切な切削条件の設定が不可欠です。特に、回転数の選定は非常に重要であり、これが加工品質に直接影響します。回転数が適切でない場合、アルミ材の加工中に発生する摩擦熱が適切に排出されず、加工面に悪影響を及ぼす可能性があります。

例えば、低い回転数で加工を行った場合、切削抵抗が増加し、アルミ材に不要な熱が発生しやすくなります。これにより、加工品の表面粗さが悪化することがあります。逆に、高すぎる回転数で加工を行うと、切削工具の摩耗が早まるため、加工精度の低下や工具寿命の短縮につながることがあります。

日本における最新の事例として、ある製造会社は特定のアルミ旋盤加工プロジェクトで、回転数を徹底的に管理し、最適化することに成功しました。その結果、製品の表面品質を大幅に向上させるとともに、工具の摩耗を抑え、生産効率の改善に寄与しました。

このように、アルミ旋盤加工における適切な回転数の設定は、加工品質の向上、工具寿命の延長、生産効率の向上に不可欠です。技術の進歩により、これらの設定がより容易に、かつ精密に行えるようになりましたが、それには深い知識と経験が求められます。

5-2. 回転数の設定方法

アルミ旋盤加工で重要なのは適切な切削条件を見つけることです。アルミは軟らかく加工しやすい材料ではありますが、不適切な条件では工具の摩耗を早めたり、仕上がりの品質を損なう恐れがあります。特に、回転数の設定は精度の高い加工において欠かせません。適切な回転数は、材料の種類、切削ツールの形状、加工する形状によって変わりますが、アルミの場合、一般的に高い回転数を選ぶことが推奨されます。

例えば、アルミ6061合金の場合、エンドミル加工では回転数を毎分400〜700回転とすると良い結果が得られます。この回転数であれば、材料の発熱を抑えつつ、滑らかでキレイな表面仕上げを実現できます。加工条件を適切に設定することで、工具の寿命も延び、無駄な材料の消費も減少します。

結論として、アルミ旋盤加工における切削条件、特に回転数の適切な設定は、加工効率の向上と高品質な製品を得るために不可欠です。材料の特性や加工する製品の要求仕様に合わせて最適な条件を見極めることが、成功の鍵となるでしょう。

5-3. 回転数調整のためのポイント

最新の切削技術を活用したアルミ旋盤加工では、適切な条件設定が非常に重要です。最適な条件下で加工を行うことで、高品質な製品を効率よく生産することが可能になります。特に、回転数の調整は、切削加工の品質に大きく影響を及ぼします。

アルミニウムはその軽さと強度から、自動車業界や航空宇宙産業など幅広い分野で使用されています。しかし、アルミニウムの加工では、材料の軟らかさと粘り気が原因で、切削条件が不適切だと工具の摩耗が早まったり、製品の仕上がり精度が低下することがあります。そのため、アルミ旋盤加工においては、特に回転数の設定に注意を払う必要があります。

適切な回転数の設定例として、一般的にはアルミニウムの加工には高い回転数を用いますが、加工するアルミニウムの種類や形状、加工する際の具体的な条件に応じて調整が必要です。例えば、薄い壁を持つ部品を加工する場合は、振動を避けるために低めの回転数を選択することが推奨されます。

最終的に、アルミ旋盤加工における適切な切削条件の設定は、材料の特性を理解し、加工する製品の要求品質に応じて、経験と実験に基づいて行う必要があります。これにより、高品質な製品を効率よく生産することができるわけです。

6. アルミ加工時の切削条件の具体例と応用

6-1. 切削条件の事例紹介

アルミ旋盤加工における最新の切削技術は、効率的で精密な加工を可能にします。この技術の成功は適切な切削条件の設定に大きく依存しています。アルミは軽く、加工しやすい特性を持っているため、正確な条件設定が重要となります。例えば、切削速度や送り速度、切削液の使用が適切な条件の例です。これらの条件を最適化することで、加工時間の短縮、表面品質の向上、工具寿命の延長が期待できます。

特に、アルミの旋盤加工では、比較的高速な切削速度を適用できることが多いですが、加工するアルミの種類によって最適な速度は異なります。また、切削液の適切な使用は、加工面の仕上がりを良くし、加工精度を高めるためにも重要です。日本国内の多くの工場では、これらの技術を駆使して高品質なアルミ製品を製造しています。

結論として、アルミ旋盤加工のための条件設定は、高品質な製品を効率的に生産するための重要な要素です。切削条件の適切な設定によって、精度の高い加工を実現し、生産性の向上につながります。これは、切削技術の進歩とともに、さらに発展していくことが期待されます。

6-2. 切削条件のトラブルシューティング

アルミ旋盤加工における最新の切削技術と条件設定術について説明します。アルミニウムはその加工性の良さから多くの産業で使用されていますが、適切な切削条件の選定は非常に重要です。適切な条件で加工を行うことで、加工精度の向上や工具の寿命を延ばすことができます。

まず、アルミ旋盤加工の際には、切削速度の選定が重要です。アルミニウムは軟らかい材料であるため、一般的に高速での加工が可能です。例えば、一般的なアルミ合金であれば、切削速度を200〜300m/min程度に設定するのが一般的です。しかし、加工するアルミニウムの種類によっては、この速度を調整する必要があります。

次に、工具の選択も重要です。アルミニウム加工用に特化した工具を使用することで、切削抵抗を減らし、より滑らかな表面仕上げを実現できます。特に、ダイヤモンドコーティングされた工具や、鋭い刃先を持つ工具はアルミ加工に適しています。

さらに、適切な冷却剤の使用も、アルミ旋盤加工の品質を保つ上で欠かせません。アルミニウムは熱を持ちやすいため、適切な冷却によって工具と加工材の温度上昇を抑えることができます。これにより、工具の摩耗を減らすだけでなく、加工面の品質向上にも繋がります。

最後に、これらの条件を組み合わせて最適な切削条件を見つけることが、アルミ旋盤加工の秘訣です。具体的な条件は加工するアルミニウムの種類や目的によって異なりますが、基本となる原則を理解し、実際の加工に応用することで、より高品質な加工結果を実現できます。

6-3. 高品質な仕上がりを目指すためのアドバイス

高品質なアルミ旋盤加工を実現するには、適切な切削条件の設定が不可欠です。このポイントを押さえれば、加工精度の向上と製造コストの削減につながります。まず、アルミニウムは比較的柔らかい材質であるため、高速での加工が可能ですが、適切な切削速度の選定が重要です。例えば、切削速度が遅すぎると材料が押し出されやすく、速すぎると工具の摩耗が早まります。また、切削液の使用も、アルミの加工品質に大きく影響します。アルミニウム特有の粘着性による切削工具の詰まりを防ぐため、適切な種類と量の切削液を選択することが肝心です。さらに、工具の選定にも注意が必要で、アルミニウム加工用に設計された専用の工具を使用することで、精度の高い加工が可能になります。これらの条件を正確に設定することで、アルミ旋盤加工において高品質な仕上がりを実現できます。結論として、アルミ旋盤加工の品質を高めるためには、切削速度、切削液、そして工具の選定という三つの要素に注意深く配慮する必要があります。これらの条件を適切に管理することで、効率的かつ高品質な製品を生産することが可能になります。

7. 最新の切削技術とアルミ旋盤加工

7-1. 最新の切削技術の概要

最新の切削技術、特にアルミ旋盤加工における条件設定の重要性は計り知れません。アルミニウムはその軽量性と強度から、自動車産業をはじめ様々な分野で重宝されています。しかし、その加工には適切な技術と条件設定が必要不可欠です。この理由は、アルミニウムが熱伝導率が高く、柔らかいため、切削加工時に適切な条件を設定しないと、加工品質が劣化しやすいからです。

日本においては、特に精密加工技術の発展により、アルミ旋盤加工のための切削条件の研究が進められています。例えば、切削速度、送り速度、切削深さなどは、加工品質に大きく影響します。速すぎると加工面に細かい傷がつきやすく、遅すぎると加工効率が落ちてしまいます。また、適切な冷却液の使用も、加工品の品質向上に寄与しています。

結論として、最先端の切削技術、特にアルミ旋盤加工においては、適切な条件設定が非常に重要です。日本の精密加工技術の進歩により、これらの条件を最適化することで、高品質なアルミ加工品を効率的に生産することが可能になっています。これらの技術の進展は、産業全体の競争力向上に寄与しているのです。

7-2. アルミ旋盤加工における最新技術の活用

アルミ旋盤加工の分野で最新技術の活用は、効率的かつ高品質な製品製造に不可欠です。その核心にあるのは、適切な切削条件の設定です。この条件設定により、素材の損傷を防ぎながら、精密な加工が可能になります。具体的例として、切削速度、送り速度、そして刃の深さが挙げられます。これらの要素を最適化することで、アルミの加工時に求められる精度と仕上がりを実現することが可能です。

日本における切削技術の進歩は目覚ましく、多くの製造業者がこれらの最新技術を取り入れています。たとえば、特定のアルミ合金を用いた加工では、独自の切削条件を設定し、材料の性質に合わせた加工方法を採用しています。このような技術の進歩と適応は、製品の質を向上させるとともに、生産性の向上にも寄与しています。

結論として、アルミ旋盤加工において最新技術の活用と適切な切削条件の設定は、高品質な製品製造に欠かせない要素です。日本の製造業におけるこれらの技術の進展は、世界市場における競争力を高める上で重要な役割を果たしています。

7-3. 今後の切削技術の展望

アルミ旋盤加工における切削条件の正確な設定は、高品質な製品を効率的に生産するために不可欠です。これは、アルミニウムが持つ独特の物理的特性によって、加工時の挙動が異なるためです。例えば、アルミニウムは軟らかく加工しやすい一方で、不適切な切削条件では容易に損傷を受けやすい材料です。そのため、切削速度、送り速度、切削液の使用など、適切な条件の選定が重要となります。

特に、日本の製造業界では、精密なアルミ旋盤加工技術が多くの産業で要求されています。例を挙げると、自動車や航空機の部品製造において、軽量でありながら高い強度を持つアルミニウム合金の加工が増えています。これらの部品では、ミクロン単位での精度が求められるため、切削条件の最適化が極めて重要です。

また、切削技術の進歩により、従来よりも低い切削抵抗で高精度な加工が可能になり、生産効率の向上が期待されています。このような技術の進歩は、エネルギーコストの削減にも寄与し、持続可能な製造業の発展を支える要素となっています。

結論として、アルミ旋盤加工における切削条件の適切な設定は、高精度な製品を効率的に生産する上で重要です。日本の製造業界で求められる精密な加工技術を提供するためにも、切削条件の選定及び最適化が鍵となります。また、技術の進歩による生産効率の向上は、製造業全体の発展に貢献しています。

まとめ

アルミ旋盤加工において、最適な切削条件を設定することは、高品質な加工を実現するために非常に重要です。適切な切削速度、切削深さ、および切削量を設定することで、加工時の熱や振動を最小限に抑えることが可能となります。また、最新の切削技術を取り入れることで、より効率的な加工が実現できます。アルミ旋盤加工においては、素材の特性や加工したい形状に応じて、適切な条件設定が求められます。

初心者向けガイド:アルミ旋盤加工の基礎を習得する方法

初めてアルミ旋盤加工に挑戦する初心者の皆さん、こんにちは!

このガイドでは、アルミ旋盤加工の基礎知識をどのように身につけるかに焦点を当てています。アルミ旋盤加工は、金属加工の中でも重要な技術の一つであり、その技術を習得することでさまざまな製品を作ることが可能になります。

アルミ旋盤加工に興味があるけれども、どこから始めればいいのか分からないという方々にとって、このガイドは非常に役立つ情報となるでしょう。基礎知識を獲得し、スキルを磨くための手助けとなる内容を、丁寧にお伝えしていきます。

さらに、アルミ旋盤加工の世界に足を踏み入れる際に役立つポイントや、注意すべきポイントについても触れていきます。このガイドを通じて、アルミ旋盤加工に対する理解を深め、自分の技術を向上させる一歩を踏み出していただければ幸いです。

1. アルミ旋盤加工入門

1-1. アルミ旋盤加工とは

アルミ旋盤加工は、アルミニウム材料を使用して精密部品や製品を製造するための基本的な工程です。この技術は、その加工のしやすさと高い精度から、多くの産業で重宝されています。理由としては、アルミニウムは軽量でありながら強度が高く、加工も容易であるため、自動車や航空機、電子機器など幅広い分野での応用が可能です。例えば、自動車のエンジン部品や航空機のフレーム、スマートフォンの筐体など、日常生活で身近な製品にもこの技術が用いられています。そのため、アルミ旋盤加工の基礎を習得することは、これらの産業で仕事を求める上で重要なスキルとなり得ます。総じて、アルミ旋盤加工は多岐にわたる分野での応用が期待でき、その基礎知識と技術を身に付けることは、将来的にさまざまなキャリアパスを開く鍵となります。

1-2. 旋盤加工の歴史と発展

アルミ旋盤加工は、精密な部品製造に不可欠な技術であり、その基礎知識を習得することは、製造業に従事する初心者にとって非常に重要です。旋盤加工とは、切削工具を使用して、金属などの材料を回転させながら削り取り、所望の形状や寸法に加工する技術のことを指します。特に、アルミニウムは軽量で加工しやすい特性を持っているため、自動車や航空機の部品、家電製品など幅広い分野で使用されています。

簡単な例として、自動車のホイールやスマートフォンの筐体など、日常生活で目にする多くの製品がアルミ旋盤加工によって作られています。この技術を学ぶことで、初心者は精密な部品作りに必要な基本的なスキルを身につけることができるのです。

アルミ旋盤加工の基礎を習得するには、まず旋盤の種類や特性を理解し、適切な切削工具の選択や加工パラメーターの設定などの知識が必要になります。また、実際の加工にあたっては、材料の性質や切削条件に応じた細かい調整が求められるため、経験を積むことも重要です。

結論として、アルミ旋盤加工の基礎知識を習得することは、製造業でのキャリアを目指す初心者にとって、技術力向上の第一歩となります。基礎からしっかりと学び、多くの実践経験を積むことで、より高度な加工技術へとステップアップしていくことができるでしょう。

1-3. アルミニウムの特性と加工の利点

アルミニウムはその軽量性と耐食性により、多くの産業で利用されています。特に、アルミ旋盤加工は、精密な部品製造において重要な技術です。この技術の基礎を習得することは、製造業に携わる人にとって非常に価値があります。

アルミ旋盤加工の最大の利点は、軽量かつ強度が高い精密部品を低コストで製造できる点にあります。たとえば、航空宇宙産業や自動車産業では、この技術によって軽量で強度の高い部品が必要とされています。これらの部品を旋盤加工で製造することで、製品全体の重量を減らし、エネルギー効率の向上に寄与しています。

また、アルミ旋盤加工は、比較的低温で加工できるため、材料の歪みが少なく、高い寸法精度を実現できます。例えば、精密機器の部品など、高い寸法精度が求められる製品において、アルミ旋盤加工は非常に有効です。

結論として、アルミ旋盤加工はその低コストで高精度な部品を製造できる利点から、多くの産業で広く利用されています。この技術の基礎を理解し、習得することで、製造業における競争力を高めることができるでしょう。

1-4. 旋盤加工の基本用語

アルミ旋盤加工は、精密部品を製造する際に重要な技術です。具体的には、この技術を習得することで、初心者でも高品質なアルミ製品を作り出せるようになります。その理由は、アルミ旋盤加工が持つ多様な加工方法にあります。たとえば、アルミニウムを正確に削ることで、様々な形状の部品を作成できます。このプロセスは、自動車部品から家電製品まで幅広い用途に対応しています。

日本では、特に精密機械や自動車の部品製造において、アルミ旋盤加工の技術が欠かせません。例えば、自動車のエンジン部分に使用される小さな部品も、アルミ旋盤加工で作り出されています。これらの部品は、耐久性と軽量性が求められるため、アルミニウムが選ばれ、その加工技術が重要視されるのです。

結論として、アルミ旋盤加工の基礎を習得することは、多くの製品製造に役立つだけでなく、日本の製造業の品質維持にも貢献します。初心者がこの技術を身に付けることは、将来的に幅広い分野での活躍が期待できるため、非常に価値があると言えるでしょう。

2. 旋盤加工の基礎知識

2-1. 旋盤の種類と選び方

アルミ旋盤加工は、精密な部品製造には欠かせない工程の一つです。特に、初心者にとって基礎知識を身につけることが非常に重要となります。まず、旋盤加工の目的は、アルミニウム素材を所定の形状に削り出すことにあります。この工程により、様々な機械部品や装飾品などが製造されます。

旋盤の選び方については、加工したいアルミのサイズや形状、加工精度などの要件を考慮する必要があります。例えば、小さなアルミ部品を多数製造する場合は、小型で高精度な旋盤を選択すると良いでしょう。また、日本には多くの旋盤メーカーが存在し、それぞれに特色があります。信頼性やアフターサービスの観点からも、実績のあるメーカーの製品を選ぶことがおすすめです。

具体的な例として、日本の有名な旋盤メーカーである「Y社」では、初心者でも扱いやすい設計のコンパクト旋盤を提供しています。これは、操作性が高く、基本的なアルミ旋盤加工を容易に学ぶことができる点で初心者に適しています。

結論として、アルミ旋盤加工の基礎を習得するには、加工の目的と要件を正確に理解し、それに適した旋盤を選択することが重要です。また、実績のあるメーカーの製品を選ぶことで、安心して加工技術を身につけることができるでしょう。

2-2. 切削工具の基本

アルミニウムは、その軽量さや加工しやすさから、多くの産業で使用される素材です。特に、アルミ旋盤加工は精密な部品製作に欠かせない技術であり、この技術を習得することは、製造業に興味のある初心者にとって非常に有益です。旋盤加工の基礎を理解し、適切な技術を身につければ、高品質なアルミ製品の製造が可能になります。

理由は明確です。アルミ旋盤加工は精度が非常に要求される作業であり、正確な寸法と形状を実現するためには、基本からしっかりと学ぶ必要があります。例えば、カメラのレンズ部分や自動車のエンジン部品など、日常生活で広く使用されている製品の多くが、この技術によって製造されています。これらの部品では、微細な誤差も許されないため、アルミ旋盤加工のスキルが求められるのです。