加工技術– category –

-

A5052 旋盤切削条件の決め方|最適な設定基準と加工のポイント

「A5052 旋盤 切削条件は結局どの数値が正しいのか?」――現場で頻繁に聞かれる疑問です。A5052はアルミ合金の中でも使用頻度が高く、耐食性に優れる一方で“やや粘りが強い”という特性があります。そのため、一般的なアルミ加工条件をそのまま当てはめると... -

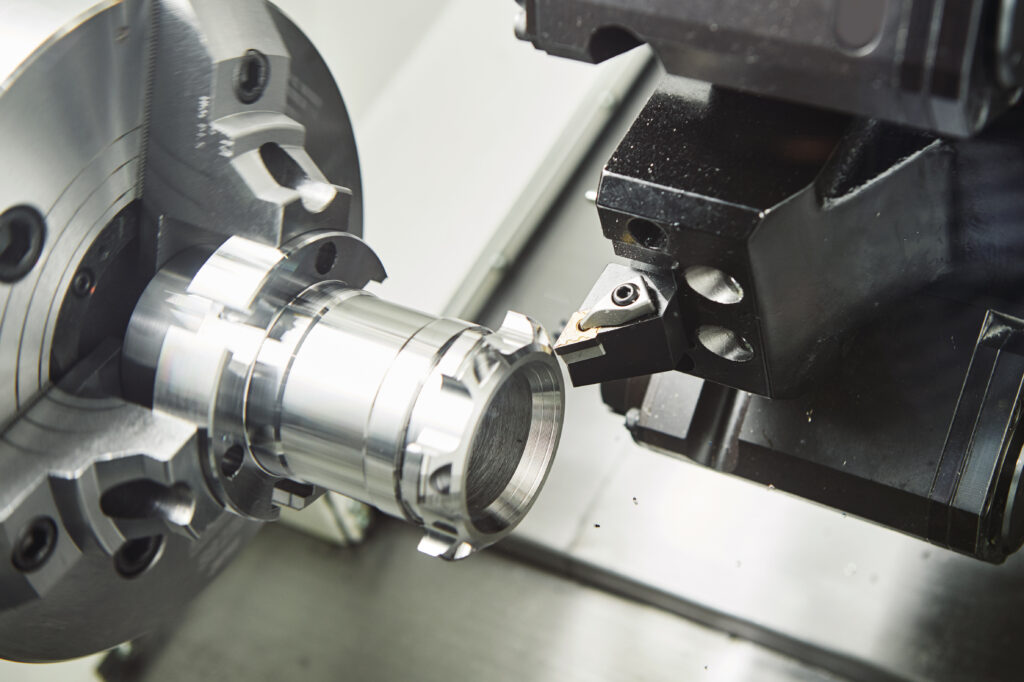

アルミ旋盤加工で失敗しないための加工条件とは?切削速度・送り・回転数の最適化ガイド

「アルミ 旋盤 加工条件はどの数値が正解なのか?」これは現場で最も多い疑問の一つです。アルミは加工しやすいと言われる一方で、条件設定を誤ると溶着、バリ、寸法不安定などの問題が発生します。特に試作や高精度部品では、わずかな条件差が品質を左右... -

ジュラルミン旋盤加工で失敗を避け、精度高く部品を仕上げたい場合

ジュラルミン旋盤加工は、航空機や精密機械部品に使われる高強度アルミ合金を対象にしています。硬度の高いジュラルミンは切削条件を誤ると割れや工具摩耗のリスクがあるため、材質特性・加工条件・工具選定を理解することが重要です。本記事では、T3/T6材... -

ミガキ材の特性と加工時の選び方|仕上げ品質を重視する場合の注意点

ミガキ材とは、金属表面が研磨・仕上げ加工された材料で、寸法精度や光沢が求められる部品に適しています。加工方法や用途に応じた選定を間違えると、割れや表面傷のリスクがあるため注意が必要です。 意味・定義 ミガキ材は、研磨によって表面粗さを抑え... -

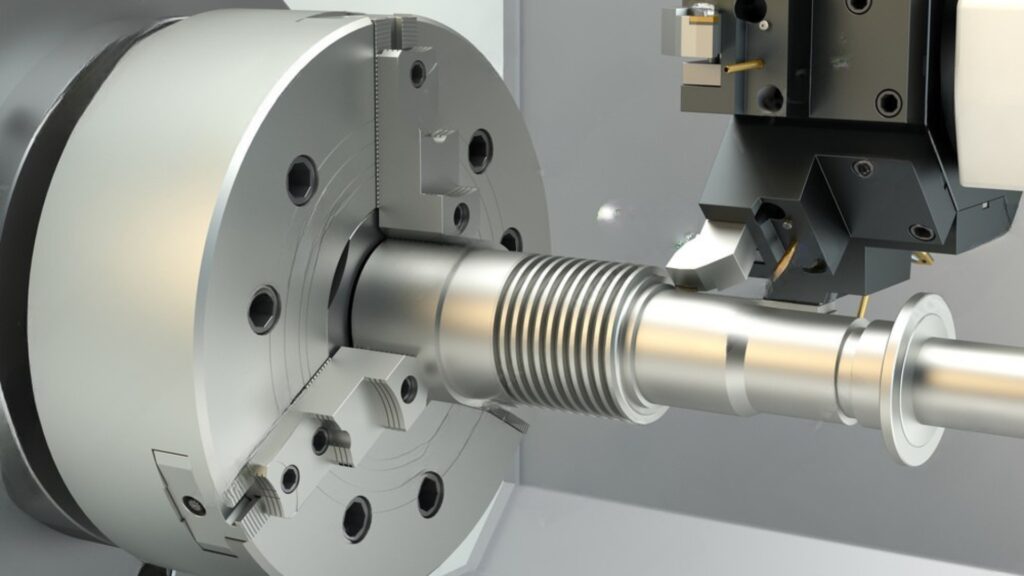

プロが教える!アルミニウム切削加工の成功のための重要なポイント

アルミニウム切削加工に挑戦したいけれど、どこから手を付ければいいのかわからない…そんな悩みを抱えている方はいませんか?そのような方々のために、このガイドを用意しました。 この記事では、アルミニウム切削加工の基本から成功のための重要なポイン... -

アルミニウム鋳造の基礎知識とその利点とは?

「アルミニウム鋳造ってどういうもの?その利点は何だろう?」そんな疑問を抱えているあなたのために、この記事を用意しました。アルミニウムは軽量でありながら耐久性が高く、さまざまな産業で広く利用されていますが、その加工方法の一つである鋳造には... -

プロが教えるアルミニウム溶接のコツ:成功するためのポイントまとめ

「アルミニウムの溶接を始めたいけれど、正しい方法を知らない…」と悩んでいるあなたへ。アルミニウムは軽量で強度があり、多くの産業で利用されている素材ですが、その特性から溶接が難しいとされています。そこで、今回は「プロが教えるアルミニウム溶接... -

アルミニウムの溶接方法とその特性を徹底解説

アルミニウムは、その軽量性と耐腐食性から広く使用される素材ですが、溶接する際には特有の課題があります。「アルミニウムの溶接方法とその特性を徹底解説」というタイトルの本記事では、アルミニウムの溶接性について深く掘り下げ、どのように適切に溶... -

「A5056の加工性能向上!効率的な切削テクニック」

A5056という素材は、その強度と軽さから広く利用されていますが、その加工性能に関する課題も存在します。加工性向上のためには、効率的な切削テクニックが不可欠です。本記事では、A5056の切削性に焦点を当て、効率的な切削テクニックの紹介を行います。... -

A1050アルミ合金加工ガイド:切削性を高めるポイント

A1050アルミ合金は、様々な産業分野で広く使用されており、その加工方法は切削性を重視する必要があります。本記事では、A1050アルミ合金の加工方法に焦点を当て、切削性を高めるためのポイントを詳しく解説します。 A1050アルミ合金は、軽量で耐食性に優...