材質– category –

-

アルミ旋盤加工の試作品を1個から依頼したいメーカー様へ ― 技術力で選ぶという選択

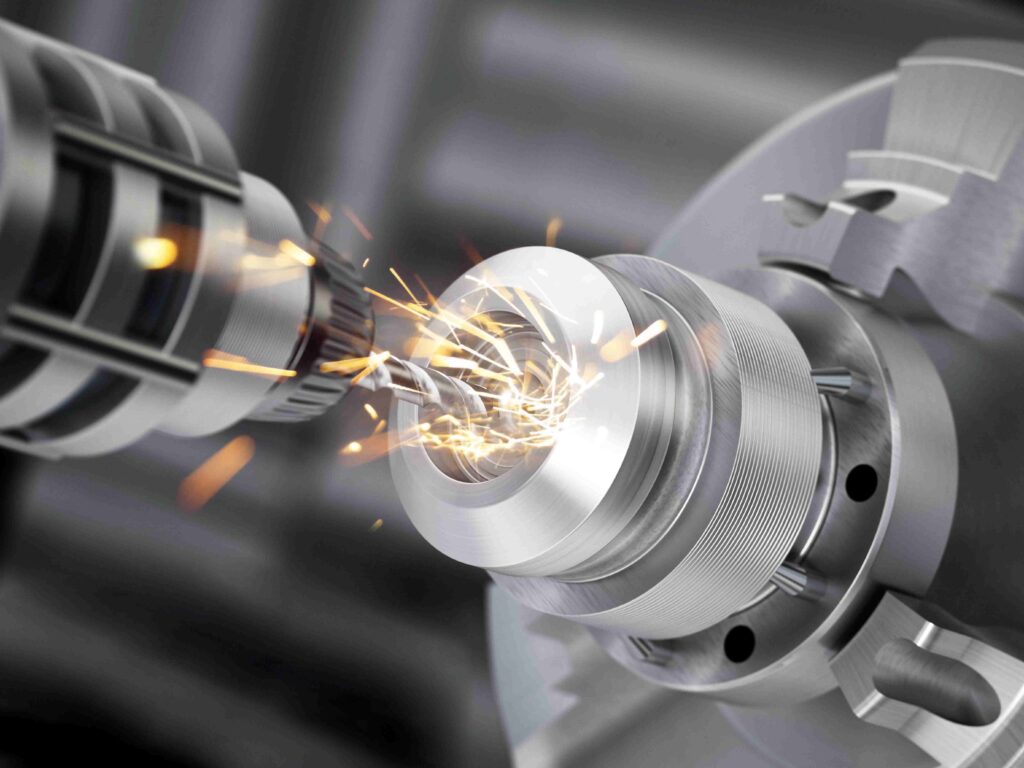

アルミの旋盤加工で試作品を外注したい。しかし、実際に依頼先を探し始めると、思いのほか選択肢は限られます。「1個だけでも対応してくれるのか」「高精度に仕上げられるのか」「量産まで見据えて相談できるのか」。アルミ 旋盤加工 試作品というキーワー... -

失敗しないアルミ旋盤加工の極意とは?コツと注意点を体系的に解説

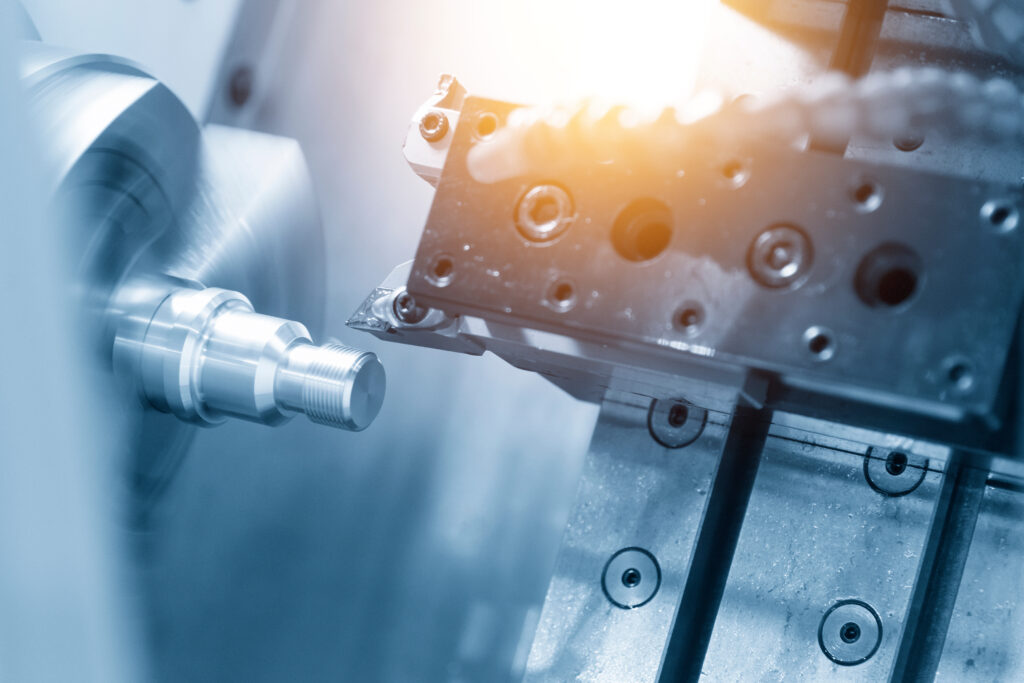

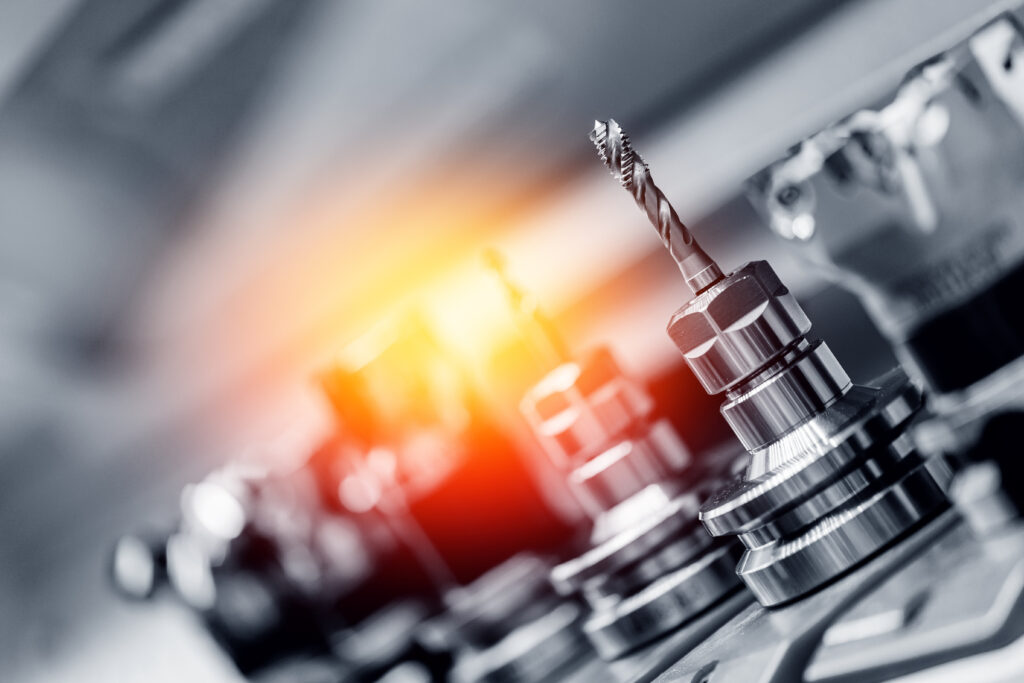

「アルミ 旋盤 コツ 注意点」と検索する方の多くは、加工面が荒れる、刃物に溶着する、寸法が安定しないといったトラブルに直面しているはずです。アルミは柔らかく加工しやすい金属というイメージがありますが、実際の現場では“扱いやすいが奥が深い材... -

A5052の機械的性質を理解して板金設計や加工で失敗を防ぐ判断基準と注意点

A5052は、アルミニウムにマグネシウムを加えた合金で、耐食性に優れ、板金加工や容器、耐食性が求められる機械部品に広く使用されます。引張強度は210〜240MPa、硬度は75〜90HBで、軽量でありながら一定の剛性を確保できる材料です。 この合金は、海水や湿... -

アルミ合金の強度比較で迷わない:用途別に最適材料を選ぶための設計基準と注意点

アルミ合金は軽量で加工性に優れ、幅広い産業で使用されますが、合金ごとに引張強度や硬度に差があり、用途に応じた適切な選定が不可欠です。本記事では主要アルミ合金の強度比較を中心に、設計判断や失敗を防ぐポイントを解説します。 意味・定義 アルミ... -

アルミ合金のヤング率を理解して部品設計で剛性不足や過剛性を防ぐ方法

アルミ合金のヤング率は69〜73GPaで、部品の剛性や変形量を計算する際の重要な物性値です。軽量化設計や航空機、精密機械部品では、この数値を理解していないと強度不足や過剛性、振動問題のリスクがあります。本記事ではアルミ合金のヤング率の意味、設計... -

超々ジュラルミンの欠点を理解して失敗を防ぐ:航空機・精密機械部品で迷う人向け

超々ジュラルミンは高強度アルミ合金で、航空機や精密機械の高応力部品に最適です。しかし、その高強度ゆえに加工性や耐食性、コスト面などの欠点も存在します。本記事では、超々ジュラルミンの特性と欠点を具体的数値や注意点とともにまとめ、設計・加工... -

ジュラルミンと超々ジュラルミンの強度を理解して選択ミスを防ぐ

ジュラルミンと超々ジュラルミンは、アルミ合金の中でも特に強度が重要視される用途で使われます。航空機や精密機械での部品選定では、単に「軽いアルミ」という認識では不十分です。本記事では、両者の定義・基準・注意点・誤解を短時間で理解できる内容... -

A5052とA5056の違いを理解して失敗を防ぐ:旋盤加工・板金加工で迷う人向け

A5052とA5056はどちらもマグネシウムを主成分とするアルミ合金ですが、硬度・耐食性・加工性に違いがあります。用途や加工条件を理解することで、工具摩耗や割れなどのリスクを抑え、精度の高い加工が可能です。 意味・定義 A5052は中硬度のアルミ合金で、... -

A5052の硬度を理解して旋盤加工で精度と安全性を両立させる方法

A5052は中硬度のアルミ合金で、耐食性と加工性のバランスに優れており、板金加工や旋盤加工に広く用いられます。硬度を理解することで、切削条件や工具選定のミスを防ぎ、加工精度を安定させることが可能です。 意味・定義 A5052はアルミニウムにマグネシ... -

A6063加工で失敗しない加工基準

A6063はアルミニウム-マグネシウム-シリコン系の合金で、軽量かつ耐食性が高く、切削加工性に優れる材質です。加工方法や条件を誤ると割れや加工硬化のリスクがあるため、用途や加工条件に応じた基準を理解することが重要です。本記事では、A6063加工のポ...