アルミ旋盤加工時のトラブルを避ける切削条件の選び方

アルミ旋盤加工を行う際には、適切な切削条件を選ぶことが重要です。誤ったトラブルや不良品を生じさせ、生産性を損なう可能性があるため、その選定は慎重に行う必要があります。本稿では、アルミ旋盤加工時のトラブルを避けるための切削条件の選び方に焦点を当て、実践的なアドバイスを提供します。アルミ旋盤加工における切削条件について知りたい方、効率的な生産を目指す方にとって、この情報は貴重なものとなるでしょう。早速、アルミ旋盤加工における切削条件の選び方について探ってみましょう。

1. アルミ旋盤加工の基礎知識

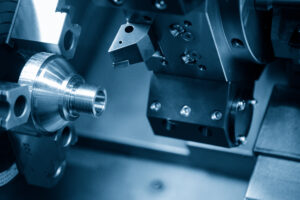

1-1. アルミ旋盤加工とは

アルミ旋盤加工では、適切な切削条件を選ぶことがトラブルを避ける重要なポイントです。切削条件の選定に失敗すると、加工品質の低下や機械の損傷といった問題が発生する可能性があります。日本でのアルミ旋盤加工においても、特に注意が必要です。理由としては、アルミニウムは比較的柔らかい材料であるため、加工時の切削速度や送り速度、刃の種類を適切に選定することが品質維持に直結します。

例えば、切削速度を高く設定しすぎると、アルミが溶けてしまい、加工面に悪影響を及ぼすことがあります。逆に、切削速度を適切に抑え、適切な冷却液を用いれば、滑らかな加工面を得ることができます。具体的には、アルミ加工用の刃物を使用し、切削速度をアルミニウムの種類に応じて調整することが推奨されます。

したがって、アルミ旋盤加工時には、加工するアルミニウムの特性を考慮した上で、切削速度、送り速度、使用する刃の種類を慎重に選定することが不可欠です。これにより、加工精度の向上とトラブルを避けることが可能となります。最終的には、これらのポイントを押さえることで、高品質なアルミ製品の製造が実現できるのです。

1-2. アルミ加工における一般的なトラブルとその特徴

アルミ旋盤加工では、適切な切削条件の選択が非常に重要です。これは、加工精度や仕上がりの品質、工具の寿命に大きく影響を及ぼします。不適切な条件で加工を行うと、アルミ材の溶着や切削工具の早期摩耗など、さまざまなトラブルが発生する可能性があります。

アルミは軟らかい材料であるため、切削抵抗が低く、加工しやすい特徴を持っています。しかし、その柔らかさゆえに、切削速度が高すぎると、材料が溶けてしまうことがあります。また、工具との接触面積が大きい場合には、材料が工具に溶着してしまうこともあります。これを防ぐためには、適切な切削速度の選択が必要です。

具体的には、アルミ加工においては、一般的に高速な切削速度を選択することが多いですが、材質や形状によっては速度を落とすことが推奨される場合もあります。また、冷却液の使用は、熱の発生を抑え、溶着のリスクを減少させるために有効です。

トラブルを避けるためには、加工するアルミの種類や形状を考慮し、切削速度や送り速度、冷却液の使用有無などの切削条件を慎重に選択することが肝要です。これらの適切な判断が、効率的かつ高品質なアルミ旋盤加工を可能にします。

1-3. 切削条件の基本要素

アルミ旋盤加工を成功させるには、適切な切削条件の選択が不可欠です。これにより、加工時のトラブルを効果的に避けることができます。アルミニウムは軽量で加工しやすい反面、不適切な条件下では加工面が損傷したり、工具に負担がかかることがあります。例えば、切削速度が適切でないと、加工面に傷がつく可能性がありますし、送り速度が不適切な場合は、刃先の摩耗が早く進んでしまいます。これらの問題を避けるためには、アルミニウムの特性を考慮した切削条件を厳選することが必要です。

特に、アルミニウム加工においては、低い切削速度で始めて徐々に速度を上げていくことが推奨されます。また、刃の材質にも注意し、アルミニウム加工用に特化したものを選択すると良いでしょう。これにより、加工精度を高めるとともに、工具の寿命も延ばすことができます。

結論として、アルミ旋盤加工時のトラブルを避けるためには、切削条件の適切な選択が重要です。これには、加工する材料の特性を理解し、それに合った速度や工具を選ぶことが求められます。適切な切削条件を選択することで、加工品質を向上させると共に、工具の寿命を延ばすことができるのです。

1-4. アルミ旋盤加工の利点と挑戦

アルミ旋盤加工は、その高い精度と加工スピードのため、多くの製造業で選ばれています。しかし、適切な切削条件を選ばないと、加工時にさまざまなトラブルが発生する可能性があります。適切な切削条件を選ぶことは、アルミ旋盤加工の成功にとって非常に重要です。

まず、アルミニウムは柔らかい金属であり、不適切な切削条件下では容易に損傷を受けることがあります。たとえば、切削速度が過剰に高いと、アルミニウムが発熱し、旋盤の刃物が損傷することがあります。逆に、切削速度が過度に低いと、加工時間が不必要に長くなり、生産性が低下します。

具体例として、アルミニウム合金 A5052 を加工する場合、適切な切削速度は約200〜300m/minとされています。この範囲内で加工を行うことで、旋盤の刃物の耐久性を保ちながら、効率良く高品質な仕上がりを実現できます。

したがって、アルミ旋盤加工のトラブルを避けるためには、材質や加工する製品の特性に応じて、最適な切削条件を選択することが重要です。適切な切削速度や送り速度の設定により、トラブルを回過し、効率的で高品質な加工を実現できます。

2. アルミ切削加工でのトラブル防止

2-1. トラブルを避けるための切削条件の選定

アルミ旋盤加工時のトラブルを避けるためには適切な切削条件の選択が重要です。アルミニウムは軽くて加工しやすい金属である一方で、不適切な条件下では加工面に傷がついたり、工具の摩耗が早まったりすることがあります。具体的には、適切な切削速度の選定、冷却液の使用、そして適切な工具材質の選択が挙げられます。例えば、アルミ加工には一般的に高速度鋼や超硬質材料が推奨されます。また、切削速度を高めに設定することで、加工面の仕上がりを良くすることができますが、過度に速い速度は工具の過熱につながる可能性があるためバランスが必要です。さらに、適切な冷却液の使用は加工面の品質を向上させるだけでなく、工具の寿命を延ばす効果も期待できます。これらの条件を適切に設定することで、アルミ旋盤加工時のトラブルを大幅に減少させることができます。したがって、加工条件の選択には細心の注意を払い、具体的な材料や加工内容に応じた最適な条件を見極めることが大切です。

2-2. 切削液の選択と管理

アルミ旋盤加工時のトラブルを避けるためには、適切な切削条件の選択が重要です。特に切削液の選択とその管理は、加工品質を保つ上で欠かせません。切削液は加工中の摩擦熱を抑え、工具と加工物の摩耗を減少させる役割を果たします。アルミニウムは比較的やわらかい金属であり、不適切な切削液を使用すると、加工物に傷がついたり、工具が早期に摩耗してしまうことがあります。

たとえば、アルミニウム加工には、非鉄金属に特化した切削液の使用が推奨されます。これは、アルミニウムの加工時に発生する高温を効果的に冷却し、加工面の仕上がりを良好に保つためです。さらに、定期的な切削液の交換とフィルターの清掃は、切削液の性能を維持し、長期にわたる加工品質の向上に寄与します。

アルミ旋盤加工において、適切な切削液の選択とその管理は、高品質な加工物の生産と工具の寿命延長に直結します。これにより、トラブルを避け、効率的な生産活動を実現することができるのです。

2-3. 切削工具の選択とメンテナンス

アルミ旋盤加工を成功させるには、切削工具の選択とそのメンテナンスが非常に重要です。正しい切削条件を選ぶことで、加工時のトラブルを避け、作業効率を向上させることが可能になります。アルミニウムは比較的柔らかい材料であるため、切削速度や送り速度、切削深さを適切に設定する必要があります。例えば、切削速度を高くしすぎると、工具の摩耗が早くなるだけでなく、加工面の品質が低下する可能性があります。逆に、速度を適切に保つことで、精密な加工が可能となり、工具の寿命も延ばすことができます。

また、工具のメンテナンスは、高品質な加工を維持するために欠かせません。適切な時期に刃の交換や研ぎ直しを行い、常に最良の状態で使用することが推奨されます。具体的には、加工前には必ず工具のチェックを行い、異常があればその都度対応することが大切です。

このように、アルミ旋盤加工における成功の鍵は、切削条件の選択と工具メンテナンスにあります。これらを適切に行うことで、加工時のトラブルを避け、効率的かつ高品質な製品製造を実現することができます。

2-4. アルミ加工のための機械のセットアップ

アルミ加工の際に出会うことのあるトラブルを避け、効率的な生産を実現するためには、適切な切削条件の選択が重要です。アルミは軽くて加工しやすい金属ですが、不適切な条件で加工を行うと、工具の摩耗が早まったり、加工面の品質が低下する可能性があります。したがって、正しい切削条件を選ぶことが、トラブルを避ける鍵となります。

適切な切削条件を選ぶ上で考慮すべきポイントには、切削速度、送り速度、切り込み深さがあります。例えば、アルミの旋盤加工においては、高速な切削速度が推奨されます。これは、アルミの熱伝導率が高いため、加工時に生じる熱を素早く逃がすことができるからです。また、適切な送り速度と切り込み深さを選択することで、工具の摩耗を減らし、加工面の仕上がりを向上させることができます。

実際にアルミ加工を行う際には、これらの条件を基本としつつ、加工するアルミの種類や旋盤の特性に合わせて微調整を行うことが重要です。たとえば、硬いアルミ合金を加工する場合には、切削速度を少し下げることで、工具の耐久性を高めることができます。

このように、切削条件を適切に選び、適宜調整することで、アルミ旋盤加工時のトラブルを避け、効率的かつ高品質な製品の製造が可能となります。加工条件の選択と調整は、アルミ加工の成功に不可欠なステップです。

3. 切削加工で起こる加工不良の原因と対策

3-1. 加工不良の典型的な事例とその解析

アルミ旋盤加工時に遭遇するトラブルを避けるためには、適切な切削条件の選択が非常に重要です。アルミは軽量で加工しやすい反面、不適切な条件下では加工不良が発生しやすくなります。そのため、アルミ旋盤加工を行う際の切削条件選びは、加工品質を左右するキーポイントとなります。

例えば、アルミの加工時には、比較的高速な切削速度が推奨されます。しかし、速度を過度に高く設定しすぎると、加工表面に傷がつくなどの問題が発生する場合があります。また、切削工具の材質にも注意が必要です。アルミ専用の工具を選択することで、精度良く滑らかな加工面を得ることが可能になります。

特に日本では、精密機械部品や電子部品の製造において、このような細心の注意が払われることが多く、品質の高さが国際的にも評価されています。実際、適切な切削条件の下で加工を行うことで、加工精度の向上、工具寿命の延長、生産性の向上といった多くのメリットがあります。

結論として、アルミ旋盤加工時のトラブルを避け、高品質な製品を安定して生産するためには、切削速度や工具選択といった切削条件の適切な選定が欠かせません。これにより、加工不良のリスクを最小限に抑え、効率的な生産活動を支えることができます。

3-2. 加工精度を左右する要因

アルミ旋盤加工時のトラブルを避けるためには適切な切削条件の選択が不可欠です。この選択により、加工精度が大きく左右されます。理由は、アルミニウムはその軽さや加工しやすさから多くの産業で用いられていますが、加工時には熱が発生しやすく、不適切な条件下では材料が損傷することがあるからです。具体的には、切削速度、送り速度、切削深さが適切でないと、アルミニウムの発熱により切削面が荒れたり、切削工具の寿命が短くなったりすることがあります。例えば、切削速度が過度に高いと工具とアルミニウムの間で摩擦熱が増加し、材料の溶着や工具の早期摩耗を引き起こす場合があります。逆に、速度が遅すぎると加工時間が不必要に長くなり、生産性が低下します。適切な切削条件を見極めることで、これらのトラブルを避け、加工精度を向上させることができます。要するに、切削条件を適切に選ぶことで、アルミ旋盤加工の品質を保ちながら、生産性を高めることが可能になります。

3-3. 加工不良の予防とトラブルシューティング

アルミ旋盤加工では、適切な切削条件の選定が加工品質を左右します。最適な条件を選ぶことで、加工不良のリスクを大幅に減らすことができます。具体的には、アルミの性質上、やわらかい材質であるため、切削速度、送り速度、および切削深さの適切な組み合わせが重要です。例えば、切削速度を高く設定しすぎると、材料が溶ける原因となり、切削加工の品質が低下します。反対に、速度が遅すぎると、加工時間が不必要に長くなります。また、送り速度が適切でないと、表面仕上げに悪影響を及ぼすことがあります。日本のアルミ旋盤加工業者の中には、これらの条件を見極めるために、独自の加工テストや経験則を基にしたデータベースを構築している例もあります。このように、切削条件を正確に把握し調整することで、加工不良を避け、より高品質な製品を製造することが可能になります。結論として、アルミ旋盤加工時のトラブルを避けるためには、切削条件の選定が非常に重要であり、これにより、安定した製品品質を維持することができます。

3-4. ケーススタディ:加工不良の実例と解決策

アルミ旋盤加工の際、適切な切削条件を選ぶことは非常に重要です。適切な条件を選ぶことで、加工中のトラブルを大きく減少させることができます。アルミは比較的加工しやすい材料ですが、間違った条件下では、加工品質に大きな影響を及ぼすトラブルが発生しやすくなります。

例えば、アルミ旋盤加工でよくある問題に、加工面に生じるバリや、切削工具の早期摩耗があります。これらは、切削速度が適切でない、あるいは送り速度が高すぎることによって生じることが多いです。実際のケーススタディでは、切削速度を適切に下げ、送り速度を調整することで、バリの発生を抑制し、工具の寿命を延ばすことができました。また、冷却液の選択や使用量の調整も、加工品質の向上に寄与します。

最適な切削条件の選定は、アルミ旋盤加工の成功の鍵です。具体的な加工環境や加工するアルミの種類に応じて、切削速度や送り速度、冷却液の使用方法を検討し、トラブルを未然に防ぎましょう。このようにして、加工品質の向上と生産効率の向上が図れます。

4. 切削加工における溶着の理解

4-1. 溶着のメカニズム

アルミ旋盤加工時のトラブルを避けるためには、適切な切削条件の選択が不可欠である。その理由は、アルミニウムは軟らかく、粘りがあるため、不適切な切削条件下では工具に材料が付着しやすく、加工表面の品質劣化や工具の損傷を招くからだ。例えば、切削速度が遅すぎるとアルミニウムが工具に溶着しやすくなり、速度が速すぎると工具の過熱により耐用寿命が短くなる。また、適切な切削油の使用は、摩擦を減少させ、溶着を防ぐ上で重要である。さらに、適切な送り速度と切削深さの設定も、溶着を避けるためには重要である。これらを踏まえ、アルミ旋盤加工においては、材料の性質を考慮した上で、切削速度、送り速度、切削深さ、そして切削油の選択に注意を払うことが、加工トラブルを避ける鍵となる。このような適切な切削条件の選択により、加工品質の向上と工具寿命の延長が期待できる。

4-2. 溶着を引き起こす要因

アルミ旋盤加工時のトラブルを避けるためには、適切な切削条件の選び方が非常に重要です。特に、溶着は加工時によく見られる問題で、適切な対策を講じなければ品質に深刻な影響を与えます。溶着を引き起こす主な要因は、切削速度、送り速度、切削液の選択など、切削条件に不適切な設定がある場合です。

例えば、切削速度が遅すぎるとアルミニウムが刃先に張り付きやすくなり、これが溶着を引き起こします。また、送り速度が不適切であると、切削時の熱が適切に逃げず、アルミニウムが溶けてしまうこともあります。さらに、アルミニウム加工に適さない切削液を使用すると、摩擦熱が上がりやすく、これも溶着の原因となります。

そのため、アルミニウム加工においては、事前に材料の特徴を理解し、切削速度や送り速度、適切な切削液を選択することが重要です。特に、アルミニウム専用の切削液を使用することで、摩擦熱の発生を抑え、溶着のリスクを大幅に減少させることができます。

結論として、アルミ旋盤加工時の溶着を避けるためには、切削条件を正しく設定することが不可欠です。適切な切削速度、送り速度の選定と、アルミニウム加工に合った切削液の使用により、高品質な加工を実現することができます。

4-3. 溶着を防ぐための切削条件の調整

アルミニウムはその優れた加工性で知られていますが、旋盤加工時にはいくつかのトラブルが生じやすい材料でもあります。特に、アルミニウム加工時の一般的な問題は、材料の溶着です。この問題を避けるためには、適切な切削条件の選択が非常に重要です。

まず、溶着を防ぐための切削条件として、切削速度を適切に設定することが挙げられます。アルミニウムの旋盤加工では、一般に高速の切削が推奨されます。速すぎると加工表面が損傷する恐れがありますが、遅すぎると材料が刃に溶着してしまいます。また、適切な切削油の使用も溶着を防ぐためには不可欠です。切削油は、材料と刃の間の摩擦を低減し、加工温度の上昇を抑える役割を果たします。

具体的な例として、アルミニウム合金A5052を加工する場合、切削速度は約200〜300m/minが適切とされています。この条件下で、さらに適切な切削油を用いることで、溶着を効果的に防ぐことができます。

最終的に、アルミニウムの旋盤加工時に溶着を防ぐことは、切削条件を適切に選択することに依存します。切削速度の適正な設定と適切な切削油の使用により、安定した加工が可能となり、品質の高い製品を生産することが可能になります。

4-4. 溶着による加工不良の対策

アルミ旋盤加工では、適切な切削条件の選択が非常に重要です。適切でない切削条件を使用すると、溶着による加工不良が発生することがあります。このようなトラブルを避けるためには、アルミの物性を理解し、それに合った切削条件を選ぶことが肝心です。例えば、アルミは柔らかく粘り気があり、熱伝導率が高いため、切削時には低速での加工や適切な潤滑が推奨されます。具体的には、切削速度を適切に設定し、刃先の冷却にも注意を払うことが重要です。このように、アルミ特有の特性を考慮した上で、切削条件を選定することで、溶着による加工不良のリスクを大幅に減少させることが可能です。故に、アルミ旋盤加工時には、物性を踏まえた適切な切削条件の選択が不可欠であると言えます。

5. アルミの切削加工におけるポイント

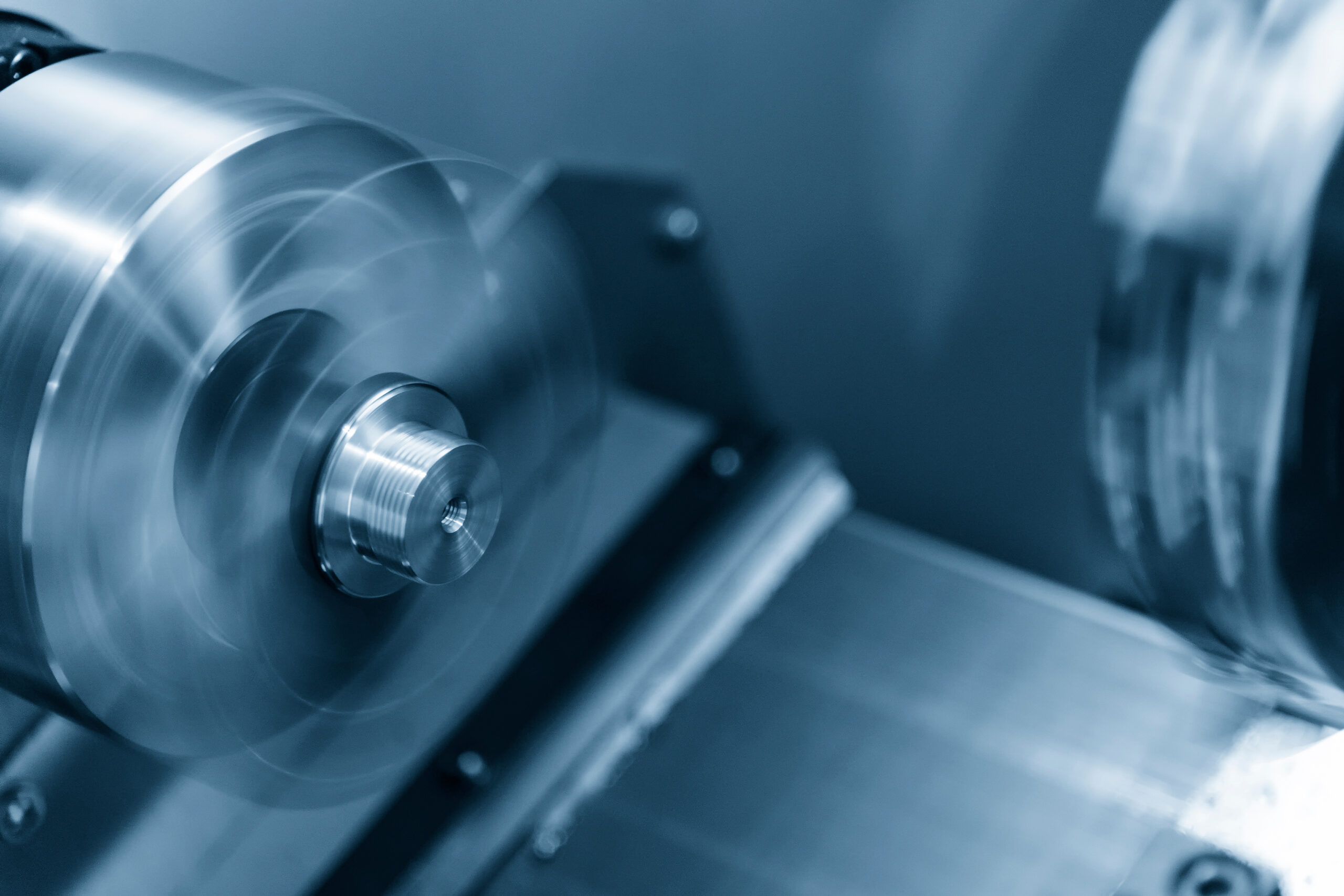

5-1. アルミ旋盤加工の切削条件の最適化

アルミ旋盤加工時のトラブルを避け、効率良く作業を進めるためには、適切な切削条件の選択が重要です。適切な切削条件を選ぶことで、加工品質を向上させると共に、工具の寿命を延ばすことができます。具体的には、アルミ加工における速度、送り、切り込みの深さがキーポイントとなります。

例えば、アルミは他の金属に比べて軟らかいため、比較的高い速度で加工することが可能です。しかし、速度を高くしすぎると工具が過度に加熱し、加工品への損傷や工具の早期摩耗の原因となることがあります。一方で、速度が遅すぎると加工効率が悪くなり、不必要な時間がかかってしまいます。送りと切り込みの深さについても、アルミの特性に合わせた適切な値を見つけることが重要です。

実際の加工現場では、材質や形状によって最適な条件は異なりますが、一般的には軽めの切り込みと速めの送りが推奨されることが多いです。これにより、加工表面の仕上がりを良くし、工具の寿命を延ばしながら効率的に作業を進めることができます。

結論として、アルミ旋盤加工時には、アルミの物性を考慮した適切な切削条件の選択が重要です。速度、送り、切り込みの深さのバランスを適切に調整することで、高品質な加工品を効率良く生産することが可能です。

5-2. 切削速度と送り速度のバランス

アルミ旋盤加工時のトラブルを避けるためには、適切な切削条件の選択が非常に重要です。特に、切削速度と送り速度のバランスの取り方が鍵となります。これらのバランスを適切に設定することで、加工時のトラブルを大幅に減少させることが可能です。

例えば、切削速度が高すぎると、アルミの加工面に細かい傷がついたり、工具の摩耗が早まる原因となります。一方で、送り速度が遅すぎると加工時間が不必要に長くなり、生産効率が低下します。したがって、アルミの特性に合わせた適切な切削速度と送り速度の設定が必要となるのです。例を挙げると、アルミ合金A6061の場合、切削速度を100~200m/min、送り速度を0.1~0.3mm/revとすることが一般的です。しかし、これはあくまで一例であり、加工するアルミの種類や工具の材質、加工機械の性能によって最適な条件は変わってきます。

結論として、アルミ旋盤加工時のトラブルを避けるためには、切削速度と送り速度のバランスを適切に取ることが重要です。使用するアルミの種類や加工条件に応じて、これらの設定を見直すことがトラブルを避け、加工効率を高める鍵となります。

5-3. アルミ加工専用工具の利点

アルミ旋盤加工時において、適切な切削条件を選ぶことは、加工の品質を保ち、トラブルを避けるために非常に重要です。アルミニウムは軽量で加工しやすい反面、不適切な切削条件では加工面に傷がついたり、工具がすぐに摩耗してしまうことがあります。そこで、アルミ加工専用の工具を使用する利点があります。

まず、アルミ加工専用工具は、アルミニウムの特性に合わせて設計されています。これにより、加工速度を速めることができ、効率的な加工が可能になります。例えば、特殊なコーティングが施された工具や、アルミニウムの粘着性に対応した刃形状の工具があります。これらは、アルミニウム加工時の摩耗や刃詰まりを減少させ、加工面の品質を向上させます。

また、アルミ旋盤加工では、切削液の選択も重要です。アルミニウムは熱伝導率が高いため、切削時に発生する熱を効果的に除去することができる切削液を選ぶことが推奨されます。これにより、加工中の温度上昇を抑え、加工精度の保持に寄与します。

結論として、アルミ旋盤加工時のトラブルを避けるためには、アルミ加工専用の工具の選択と、適切な切削液の使用が非常に重要です。これらを選ぶことで、加工の効率と品質を大幅に向上させることができます。

5-4. 熱管理とその影響

アルミ旋盤加工時のトラブルを避けるためには、適切な切削条件の選択が重要です。適切な切削条件を選択することで、加工品質の向上はもちろん、加工時のトラブルを大幅に減少させることができます。例えば、アルミニウムは軟らかい材料であるため、切削速度を高めに設定すると良い結果が得られることが多いです。しかし、速度を高くしすぎると刃の摩耗が早まったり、アルミニウムが溶着してしまう場合があるため、材料の特性や加工機械の性能を考えながら最適な条件を見つける必要があります。

また、アルミニウム加工においては、冷却液の使用も非常に重要です。効果的な冷却液の使用により、切削温度を下げることができ、切削精度の向上や刃の寿命の延長に繋がります。日本国内の多くの加工現場では、冷却液の種類や流量の最適化により、加工時のトラブルを大幅に削減しています。

まとめると、アルミ旋盤加工時のトラブルを避けるためには、加工材料の特性を理解し、切削速度や冷却液の使用といった切削条件を適切に設定することが大切です。これにより、高品質な加工結果を得ることができ、生産性の向上にも繋がります。

6. 実践!アルミ旋盤加工の切削条件の選び方

6-1. 材料特性に合わせた切削条件の決定

アルミ旋盤加工時のトラブルを避けるためには、適切な切削条件の選択が非常に重要です。結論から言うと、材料特性に合わせた切削条件を選ぶことが、加工精度の向上と加工トラブルの低減に繋がります。

アルミニウムは他の金属に比べて柔らかく、切削が容易なため、高速な切削速度が可能ですが、それに伴う熱の発生を適切に管理する必要があります。例えば、アルミニウム合金によっては、熱に弱いものもあり、切削速度が高すぎると材料が損傷する可能性があります。また、切削工具の選択も重要で、アルミニウム加工用に特化した工具を使用することで、摩耗や切削抵抗を減らし、加工品質を向上させることができます。

具体的な例として、アルミニウム合金6061の旋盤加工では、切削速度を毎分300~600メートル、フィード率を0.1~0.2mm/revに設定するのが一般的です。これにより、加工中の熱の発生を抑えつつ、高い加工精度と表面品質を確保することが可能です。

結論として、アルミ旋盤加工時のトラブルを避けるためには、アルミニウムの種類や特性を考慮した上で、最適な切削条件を選択することが重要です。これにより、高品質な加工物の製造が可能になり、加工トラブルのリスクを大幅に低減することができます。

6-2. 複雑な形状加工の際の注意点

複雑な形状の加工を行う際、適切な切削条件の選択が重要です。不適切な条件では、加工品の品質低下や工具の損傷、さらには加工機械への影響も懸念されます。例えば、アルミ旋盤加工において、適切な速度、送り、切削液の使用が必要です。アルミは軽くて加工しやすい金属ですが、旋盤加工時には特に注意が必要です。速度が早すぎるとアルミが溶け、遅すぎると切削が不均等になります。また、適切な送り速度の選択により、加工面の仕上がりが向上し、工具の寿命も延びます。さらに、切削液はアルミの切削時に発生する熱を効果的に抑え、滑らかな加工を実現します。これらの条件を適切に選択することで、複雑な形状でも高品質な加工が可能となります。結論として、アルミ旋盤加工における高品質な成果を得るためには、切削条件の適切な選択が不可欠です。適切な速度、送り、切削液の使用によって、加工の際のトラブルを避け、理想的な加工品を実現できるのです。

6-3. 長時間加工の切削条件の管理

アルミ旋盤加工時において、適切な切削条件の選定は非常に重要です。適切な切削条件を選択することで、加工時のトラブルを避け、加工品質を向上させることができます。その理由は、アルミニウムは他の金属に比べて軟らかく、加工しやすい特性を持っている一方で、不適切な切削条件下では、加工面の粗さが悪化したり、工具の摩耗が早まったりすることがあるからです。

例えば、切削速度を適切に設定することは重要です。アルミニウムは高速で加工することが可能ですが、速度が過剰に高いと工具の摩耗が激しくなり、反対に速度が低すぎると加工面の品質が落ちます。また、送り速度や切削深さも、加工品の寸法精度や表面粗さを左右します。適切な送り速度と切削深さの設定により、効率的な加工が実現できるのです。

このように、アルミ旋盤加工時におけるトラブルを避け、高品質な加工を実現するためには、切削条件の選定が重要です。特に、切削速度、送り速度、切削深さの三つの条件は、加工品質に直接影響を与えるため、慎重に選ぶ必要があります。適切な切削条件の選定により、高品質なアルミ加工品の製造が可能となります。

6-4. 加工精度を保つための環境整備

アルミ旋盤加工でのトラブルを避け、加工精度を保つためには、適切な切削条件の選択が不可欠です。切削条件とは、切削速度、送り速度、および刃先の冷却方法など、旋盤加工において材料を切削する際の条件を指します。適切な条件を選ぶことで、アルミの加工時に起こりがちな問題、例えば切削面の粗さや刃物の摩耗、加工中の振動などを最小限に抑えることができます。

特に、アルミニウムは軟らかく粘り気があるため、不適切な切削条件では材料が刃物に張り付いてしまったり、加工面が不均一になったりすることがあります。例えば、切削速度を適切に設定することで、これらの問題を防ぐことが可能です。高すぎる速度ではアルミが溶けてしまう恐れがあり、低すぎる速度では材料の引っ掛かりが生じる可能性があります。また、送り速度や冷却方法の適切な選択も、加工品質を向上させるために重要です。

結論として、アルミ旋盤加工時に高い加工精度を保つためには、加工材質の特性を踏まえ、切削速度、送り速度、冷却方法といった切削条件を適切に選択し調整することが重要です。これにより、加工トラブルを避け、効率的かつ高品質な製品製造を実現できます。

まとめ

アルミ旋盤加工において、トラブルを避けるためには適切な切削条件の選定が重要です。適切な切削条件を選ぶことで、加工品質を向上させることができます。また、切削条件の選び方によっては加工効率を向上させることも可能です。アルミ旋盤加工においては、切削速度、切削深さ、送り速度などの条件を適切に設定することが重要です。これにより、加工時のトラブルを回避し、効率的な加工を実現することができます。