アルミ加工のプロが教える!旋盤加工における一般的な課題と解決策

皆さん、アルミ加工のプロがお知らせします!

今回は、アルミ旋盤加工における一般的な課題とその解決策についてご紹介いたします。

アルミ旋盤加工は、緻密な技術と熟練の技術が要求される難しい工程です。作業を行う上で遭遇する困難や挑戦は数多くありますが、そんな課題に立ち向かい、解決策を見つけ出すことが重要です。

本記事では、アルミ旋盤加工における一般的な課題に焦点を当て、プロの視点から解決策を紐解いていきます。技術に興味がある方やアルミ加工に携わる皆さんにとって、貴重な情報が詰まった内容となっております。

さあ、アルミ旋盤加工の世界へ一緒に深く探求していきましょう!

1. アルミ旋盤加工の基礎

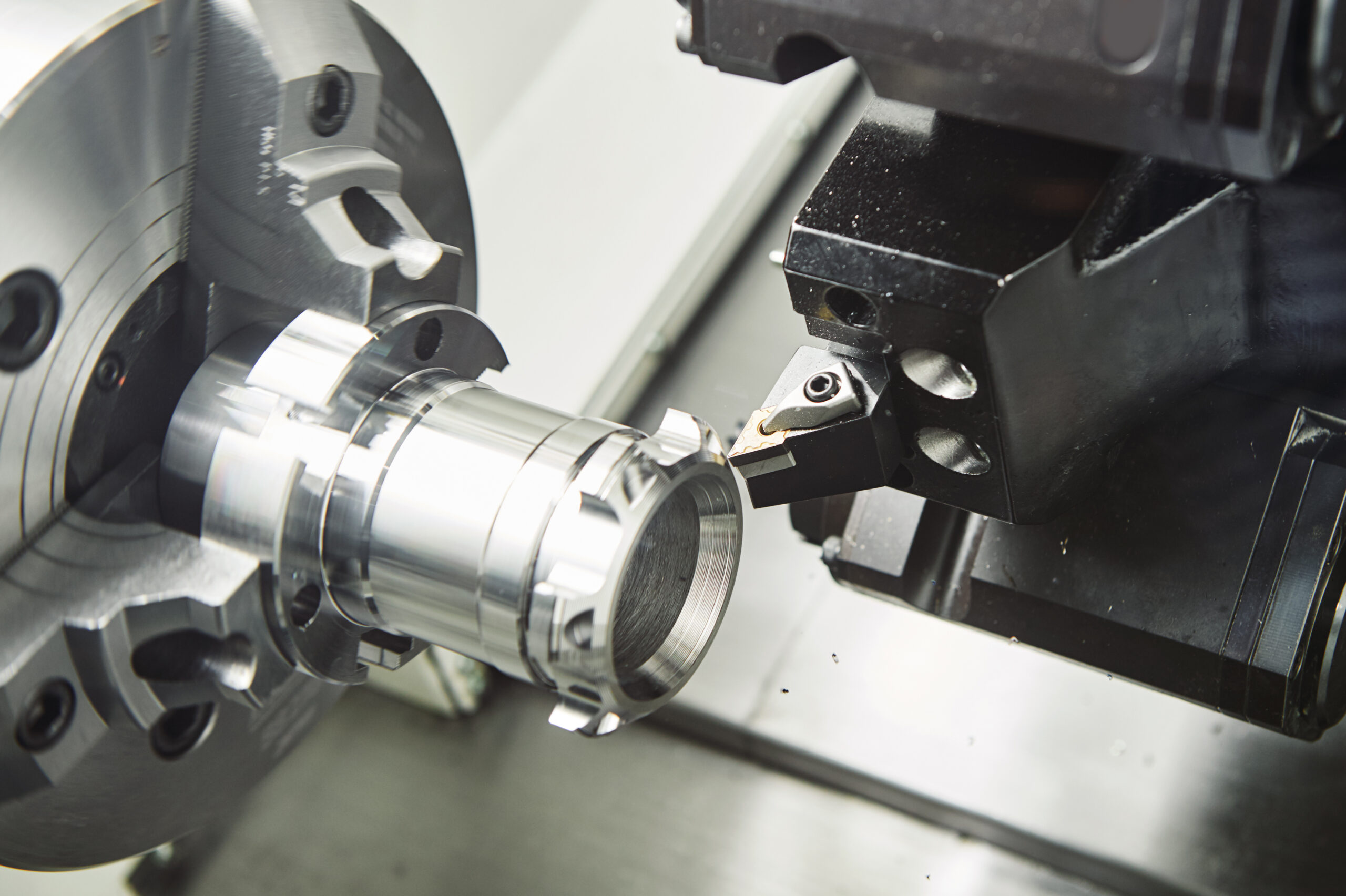

1-1. アルミ旋盤加工とは

アルミ旋盤加工は、アルミニウムを加工する際に一般的に直面する課題があり、その解決策を知ることが成功の鍵となります。旋盤加工が難しいとされる理由の一つに、アルミニウムの柔軟性と粘り強さが挙げられます。これにより、加工中に材料が変形しやすくなったり、切削工具に材料が引っかかってしまうことがあります。さらに、アルミニウムは熱伝導率が高いため、加工時に発生する熱が材料全体に速く伝わりやすく、これが加工精度に影響を与えることがあります。

しかし、これらの課題には解決策があります。例えば、加工速度を適切に調整し、適切な切削液を使用することで、加工中の材料の変形や熱の問題を抑制できます。また、アルミニウム専用の切削工具を使用することで、切削時の摩擦を減らし、より滑らかな加工面を得ることが可能です。

結論として、アルミ旋盤加工は、適切な知識と技術を用いることで、多くの課題を克服できる分野です。精度の高い加工を実現するためには、材料の特性を理解し、適切な工具選びと加工条件の調整が不可欠です。これらの解決策を適用することで、アルミ旋盤加工の難しさを克服し、より高品質な製品を生産することが可能になります。

1-2. アルミ加工の特性と加工の難しさ

アルミ加工はその軽量性や耐食性から、自動車や航空機、建築材料など幅広い分野で利用されています。しかし、旋盤加工においてはいくつかの一般的な課題があり、プロからも難しいとされることが多いです。これらの課題には、アルミの柔らかさによる加工精度の問題や、熱伝導率の高さによる切削熱の問題があります。たとえば、アルミは柔らかいために切削時に材料が引っ張られやすく、これが原因で加工精度が落ちることがあります。また、高い熱伝導率は、加工中に生じる熱を素早く拡散させるため、切削工具の摩耗や損傷を早める原因にもなります。

これらの課題に対する解決策としては、まず加工精度を高めるためには、アルミ専用の切削工具を使用し、切削条件(速度、送り、切り込み量など)を適切に設定することが重要です。また、切削熱による問題を軽減するためには、冷却液を適切に使用して加工部分の温度をコントロールすることが効果的です。

結論として、アルミ旋盤加工はその特有の課題がありますが、適切な工具の選択や加工条件の調整、冷却方法の工夫によって、これらの課題を克服し、高品質な加工を実現することが可能です。アルミ加工のプロによる知識と経験の積み重ねが、品質向上と効率化の鍵となります。

1-3. 旋盤加工の基本プロセス

アルミ旋盤加工は、精密な部品制作に不可欠ですが、特有の課題を抱えています。これらの課題に対する解決策を理解することが、効率的かつ高品質な製品を生み出す鍵となります。主な課題には、アルミニウムの軟らかさと粘り気があり、これが加工時の精度を低下させたり、工具の摩耗を早めたりする原因となります。また、アルミニウムは熱伝導率が高いため、加工中に発生する熱が部品や工具に影響を与えることもあります。

これらの問題に対処するための解決策としては、適切な工具材質の選定があります。例えば、超硬合金やダイヤモンドコーティングされた工具を使用することで、耐摩耗性が向上し、精度の高い加工が可能となります。また、加工パラメータ(切削速度、送り速度、切削深さなど)の最適化も重要です。特に、アルミニウムの熱伝導率の高さに対応するためには、加工中の冷却液の使用が効果的です。これにより、加工部品と工具の温度上昇を抑え、品質の向上に寄与します。

結論として、アルミ旋盤加工における課題は確かに存在しますが、適切な工具の選定や加工パラメータの最適化、冷却液の使用などにより、これらの課題は克服可能です。このような解決策を適用することで、高品質なアルミ加工品の生産が実現できるのです。

2. アルミ切削加工における一般的な問題点

2-1. 切削加工における材料の挙動

旋盤加工は、アルミニウムなどの金属を加工する際に一般的に用いられる方法ですが、その過程でいくつかの課題に直面することがあります。主要な課題としては、アルミの加工時における材料の精度や仕上がりの質問題が挙げられます。この問題の根本的な原因は、アルミニウムの柔らかさと加工時の熱による膨張にあります。

例えば、アルミニウムは他の金属に比べて加工時に柔らかく、旋盤加工中に形状が変形しやすい特徴があります。この問題に対応するためには、加工速度や切削液の選定を適切に行うことが解決策として有効です。特に、低速での加工や適切な切削液の使用は、アルミニウムの加工精度を向上させ、仕上がりの質を高めることができます。

また、加工中にアルミニウムが熱を持ち、膨張することも課題の一つです。この問題を緩和するために、定期的な冷却や適切な休憩時間の設定が有効であり、これにより精度の高い加工が可能となります。

最終的に、旋盤加工におけるアルミニウムの課題は、適切な加工条件の選定や工程管理によって克服することが可能です。これらの解決策を実践することで、アルミ旋盤加工の難しさを乗り越え、高品質な製品を製造することができます。

2-2. 加工精度に影響する要因

アルミ旋盤加工では、特有の課題が存在しますが、適切な知識と技術で克服することが可能です。主な課題は、加工精度への影響です。アルミは柔らかく加工しやすい一方で、その性質が原因で旋盤加工時に精度を保つことが難しい場合があります。例えば、アルミの熱膨張率は他の金属に比べて高いため、加工中の温度管理が重要になります。不適切な温度管理は、加工品の寸法精度に影響を及ぼす可能性があります。また、旋盤のカッターの選定にも注意が必要です。アルミ専用のカッターを使用することで、加工面の仕上がりが向上し、精度を高めることができます。このように、温度管理や適切なカッターの選定といった対策を取ることで、アルミ旋盤加工の精度は向上します。旋盤加工のプロとしては、これらの課題への理解と解決策の適用が、高品質な加工品を提供するためには欠かせません。

2-3. 加工中の変形とその原因

アルミ加工、特に旋盤加工は、その軽さと強度から多くの産業で利用されていますが、加工中の変形が一般的な課題として挙げられます。この問題の主な原因は、アルミニウムの熱膨張率が高いことにあります。具体的には、加工中に高温になることで材料が膨張し、冷えた時に収縮することで成形後の寸法精度に影響を及ぼします。

解決策としては、加工前に材料を予熱するか、あるいは加工中の温度を一定に保つことが有効です。例えば、ある程度の温度に予熱したアルミニウムを加工することで、熱膨張による変形を最小限に抑えることが可能です。また、加工中に冷却液を適切に使用することで、材料の温度上昇を抑えることも一つの手段です。

これらの対策を講じることで、アルミ旋盤加工における加工中の変形を大きく減少させることができます。結論として、アルミ旋盤加工における変形の課題は、適切な対策を行うことで克服可能であり、精度の高い加工が実現できると言えます。

3. アルミニウム加工の変形を低減する技術的対策

3-1. 適切な切削工具の選択

アルミ旋盤加工は、その特性上、多くの工業分野で重宝されていますが、一方で加工においてはいくつかの難しい課題に直面することがあります。これらの課題に対する適切な解決策を見つけることが、製品品質の向上と生産効率の向上に直結します。

まず、アルミ旋盤加工でよく見られる課題の一つに、加工時の高熱による材料の変形が挙げられます。アルミニウムは比較的軟らかい金属であるため、加工時に生じる熱に対して非常に敏感です。この問題に対処するためには、冷却液を適切に使用することが有効です。冷却液は、加工中に生じる熱を効率的に除去し、材料の変形を防ぎます。

さらに、アルミニウムは粘着性が高く、切削工具に材料が張り付きやすい性質があります。これを防ぐためには、切削工具の材質やコーティングに注意を払う必要があります。例えば、ダイヤモンドライクカーボン(DLC)コーティングやチタンアルミニウム窒化物(TiAlN)コーティングが施された工具などが、アルミ加工において良好な性能を発揮します。

結論として、アルミ旋盤加工における一般的な課題には、加工時の高熱による材料の変形や、材料の粘着性による工具の摩耗があります。これらの課題に対し、冷却液の適切な使用や、適切なコーティングが施された切削工具の選択が有効な解決策となります。より高品質な製品を効率良く生産するためには、これらの対策を適切に講じることが重要です。

3-2. 切削条件の最適化

アルミ旋盤加工は、その特性により加工が難しいとされています。しかし、適切な解決策を取り入れることで、これらの課題を克服できます。アルミ加工の際に遭遇する一般的な問題は、材料の粘りやすさによる切削面の仕上がりの悪さや、工具の摩耗が挙げられます。これらの問題を解決するためには、切削条件の最適化が重要です。例えば、切削速度を適切に設定し、適切な冷却液を使用することで、材料の粘りを低減し、切削面の品質を向上させることができます。また、工具材質の選定にも注意が必要で、アルミ専用の工具を使用することで、摩耗を軽減し、加工精度を保つことが可能です。これらの対策を通じて、アルミ旋盤加工の課題を解決し、加工品質を高めることができます。

3-3. 冷却方法の工夫

旋盤加工における一般的な課題の一つに、加工時の熱が挙げられます。特にアルミのような熱伝導率が高い材料を加工する際には、その熱の影響を受けやすいです。熱が原因で材料が変形したり、工具が損傷したりすることがあります。この問題に対処するためには、冷却方法を工夫することが重要です。たとえば、冷却液の流量を増やしたり、冷却液の種類を変えたりすることで、加工中の熱を効果的に抑えることができます。また、冷却液の循環方式を改善することで、より均一に材料を冷却することが可能になります。これらの工夫により、アルミ旋盤加工における熱による課題を解決し、加工品質の向上と工具の寿命延長につながります。加工時の熱は難しい課題ですが、適切な冷却方法を用いることで、これを克服することができます。

3-4. 加工順序の戦略的計画

アルミ旋盤加工は、その精度と効率性から多くの産業で重宝されています。しかし、これにはいくつかの一般的な課題が伴います。これらの課題には、具体的な解決策が存在し、プロによる適切な対応が必要です。

一つの大きな課題は、アルミ材料の柔らかさにあります。この特性は、加工時に工具が材料に埋まりやすく、加工精度を低下させる原因となります。解決策としては、切削速度の調整や、より硬い切削工具の使用が挙げられます。また、アルミの粘着性により、切削工具に材料が張り付くことがありますが、適切な潤滑剤の使用でこれを防ぐことができます。

特定の例として、高精度を要求される航空機部品の加工では、切削速度の細かな調整や、特殊な潤滑剤の使用が成功の鍵となります。これにより、精度の高い加工が可能となり、耐久性のある部品を製造することができます。

結論として、アルミ旋盤加工における一般的な課題は確かに存在しますが、これらに対する適切な解決策を用いることで、高精度かつ効率的な加工が実現可能です。プロの技術と知識が、これらの課題を乗り越える鍵となります。

4. 切削加工で起こる加工不良の原因とその対策

4-1. 工具の摩耗と寿命

アルミ加工における旋盤加工は、その精度と効率の高さから多くの産業で利用されていますが、工具の摩耗と寿命は常に一般的な課題として挙げられます。工具が摩耗する主な理由は、アルミニウムが軟らかく粘り気があるため、工具との摩擦が多く発生しやすいことにあります。この摩擦により、工具は熱を帯び、摩耗しやすくなります。具体的な例として、旋盤での深い切削作業を行う際、工具の刃先が急速に摩耗し、仕上がりの品質が落ちるケースがあります。

解決策としては、まず適切な工具材質の選定が重要です。たとえば、アルミニウム加工専用のコーティングが施された工具を使用することで、摩耗を軽減できます。また、切削速度や送り速度の調整、冷却液の使用も有効です。これにより、工具の熱を抑え、摩耗を防ぐことができます。

結論として、アルミ旋盤加工における工具の摩耗と寿命の問題は、適切な工具の選定と運用によって大幅に改善可能です。これらの対策を講じることで、加工の精度を維持し、生産性を高めることができます。

4-2. 不適切な切削条件とその調整

アルミ加工の難しい部分を探る際、旋盤加工における不適切な切削条件は一般的な課題の一つとして挙げられます。この問題を解決するには、まず適切な切削条件を見極める必要があります。例えば、アルミの種類によって適切な切削速度や送り速度は異なります。アルミニウム合金であれば、一般的に柔らかいため、速い切削速度を選択することができますが、過度に速い速度はアルミの発熱を引き起こし、加工品の品質に影響を与える可能性があります。

解決策の一つとして、切削工具の材質や形状を見直すことも重要です。アルミニウム専用の切削工具を使用することで、加工の精度を高めることができます。また、冷却液の使用もアルミ加工においては有効です。冷却液により、加工中のアルミの温度上昇を抑え、工具の摩耗を減少させることが期待できます。

結論として、旋盤加工における一般的な課題である不適切な切削条件に直面した時、適切な切削速度の選択、アルミニウム専用の切削工具の使用、冷却液の利用が有効な解決策となります。これにより、アルミ加工の品質を向上させ、効率的な旋盤加工を実現することができます。

4-3. 機械の精度とメンテナンス

アルミ旋盤加工は、その特性上、多くの課題を抱えていますが、適切な知識と工夫により、これらの課題は克服可能です。旋盤加工における一般的な課題には、アルミニウムの軟らかさと粘り気が挙げられ、これにより切削時の精度が維持しにくく、加工品質が低下することがあります。

この課題に対する解決策の一つは、切削工具の選択と条件設定の最適化です。アルミニウム専用の切削工具を使用し、切削速度や送り速度を適切に設定することで、加工時の精度と仕上がりの質を高めることができます。例えば、アルミニウム加工に適した鋭利な切刃を持つ工具を選び、低速で丁寧に加工を行うことが重要です。

さらに、機械の定期的なメンテナンスも重要です。機械の精度低下を未然に防ぐため、定期的な清掃や部品の交換、調整が必須となります。これにより、常に最高の状態で加工を行うことが可能となり、アルミ旋盤加工の課題を効果的に解決することができます。

結論として、アルミ旋盤加工における一般的な課題は、適切な工具の選択と条件設定、および機械の定期的なメンテナンスによって克服可能です。これらの解決策を適用することで、加工品質を向上させ、効率的なアルミ加工を実現することができるでしょう。

4-4. 材料の品質とその管理

アルミ旋盤加工は、その精度と効率の高さから、多くの産業で重宝されています。しかし、この加工方法にはいくつかの一般的な課題が存在し、それらを解決することが求められます。一つの大きな課題は、アルミニウムの柔らかさと粘り気にあります。この性質のため、加工時に材料が変形しやすく、精密な加工が難しいのです。たとえば、細かいディテールを出す際、アルミは他の金属よりも扱いづらいとされています。

解決策として、特に注目されているのが、加工機械の精度を上げ、切削条件を最適化することです。例えば、切削速度や送り速度、切削液の使用などが挙げられます。これらを細かく調整することで、アルミの性質に合わせた加工が可能になり、より高品質な製品の製造が期待できます。

また、アルミニウム特有の挑戦に対応するために、加工工具の選択も重要です。アルミニウム用の特別な工具を使用することで、材料へのダメージを減らし、仕上がりの質を高めることができます。例として、アルミニウム加工用の超硬エンドミルや、表面コーティングが施された工具などがあります。

結論として、アルミ旋盤加工における課題は、適切な設備の選択と加工条件の最適化によって克服できることが多いです。このようにして、アルミ加工のプロは高品質な製品を効率的に生産し続けることができます。

5. 旋盤での内径仕上げ加工時の切りくず対策

5-1. 内径加工の課題と切りくずの発生原因

アルミ旋盤加工は、精密な部品製作に不可欠ですが、内径加工時に発生する切りくずの問題は、作業の効率を著しく低下させます。この課題は、アルミの柔らかさと粘り気により、切りくずが長く連続した形で発生し、工具の傷みや加工物へのダメージを引き起こすためです。特に、繊細な内径加工では、この問題はより顕著になります。

解決策として、切削条件の最適化が挙げられます。例えば、切削速度を調整することで、切りくずの形状をコントロールしやすくなります。さらに、専用の切削油の使用は、切りくずの排出をスムーズにし、加工面の仕上がりを改善します。また、切削工具の選定にも注意が必要で、アルミ加工用に設計された工具を使用することで、切りくずの問題を大幅に軽減することができます。

アルミ旋盤加工における内径加工の課題は切りくずの処理にありますが、適切な切削条件の設定、専用切削油の使用、そして適切な工具の選定によって、効率良く、高品質な加工が可能になります。これらの対策を講じることで、加工の効率を向上させ、結果として生産性の向上に貢献します。

5-2. 切りくず除去のための工具設計

アルミ旋盤加工において、最も一般的な課題の一つが切りくずの除去です。アルミは軟らかく、加工しやすい特性を持っている一方で、切削時に発生する切りくずが機械の性能を低下させる原因となり得ます。この問題を解決するためには、工具の設計を見直すことが有効です。例えば、切削抵抗を低減させる形状の工具や、切りくずをスムーズに排出することができる溝がある工具の使用が推奨されます。これにより、アルミの旋盤加工を行う際の効率が大幅に向上し、加工精度の向上にも繋がります。また、工具の摩耗を抑えることで、工具の寿命を延ばすことも可能です。このように、工具設計の見直しは、アルミ旋盤加工における切りくず除去という課題の有効な解決策となるのです。

5-3. 切削パラメータの調整と最適化

アルミ旋盤加工のプロが直面する課題には、特有のものがありますが、適切な解決策を適用することで、これらの課題を克服することが可能です。アルミは軽量で加工しやすい反面、旋盤加工時に発生する熱や切りくずの処理が難しいという問題があります。さらに、仕上げ面の品質を高めるためには、精密な加工が求められます。

これらの課題に対する一つの解決策は、切削パラメータの調整と最適化です。具体的には、切削速度、送り速度、切り込み深さを適切に設定することが重要です。例えば、アルミ加工においては高速な切削速度が推奨される場合が多いですが、加工品質や切りくずの処理を考慮して、最適な速度を見つける必要があります。

また、特殊な切削液の使用や、加工時に適切な冷却方法を適用することも、加工の品質を向上させるうえで有効です。これらの対策を通じて、アルミ旋盤加工の際に生じる一般的な課題を解決し、より高品質な製品を製造することができます。

最終的に、切削パラメータの調整と最適化は、アルミ旋盤加工の品質を大きく向上させる鍵となります。適切な技術と知識をもって挑むことで、加工の難しさを克服し、優れた製品を生み出すことができるのです。

5-4. 切りくずの排出を助ける潤滑技術

アルミ旋盤加工はその精密さと効率性から、多種多様な産業で用いられています。しかし、旋盤加工を行う際には切りくずの排出が難しいという問題がよく発生します。これは、アルミが比較的軟らかい材料であるため、切削時に切りくずが細かくなりがちで、これが機械の内部で詰まりやすいことに起因します。さらに、加工時の熱によってアルミが機械部品に付着しやすくなり、問題を悪化させることがあります。

このような問題に対処するため、特に潤滑技術の利用が効果的です。潤滑剤を加工時に適切に使用することで、切りくずが機械内部に詰まることを防ぎ、切削面の品質を高めることができます。例えば、アルミ専用に開発された高性能潤滑剤を使用することで、切りくずの排出がスムーズになり、加工精度も向上します。また、潤滑剤は加工部品の温度上昇を抑制するため、アルミの機械部品への付着も減少させる効果があります。

結論として、アルミ旋盤加工における切りくずの排出問題は、適切な潤滑技術の利用によって大きく改善できます。高性能潤滑剤の使用は、加工効率の向上や製品品質の維持だけでなく、機械のメンテナンスコストの削減にも寄与します。したがって、アルミ加工のプロフェッショナルであればあるほど、潤滑技術の重要性と利用方法を理解し、適切に適用することが重要です。

6. アルミ旋盤加工の問題解決へのアプローチ

6-1. 問題の特定と分析

アルミ旋盤加工は、精密部品を作り出す上で欠かせない技術ですが、加工するにはいくつかの難しい課題が伴います。しかし、これらの課題には解決策が存在します。まず、アルミ材料は軟らかいため、加工時に材料が変形しやすいという問題があります。これに対する解決策として、適切な切削条件の選定や、特殊な切削工具を使用することが挙げられます。例えば、低速での加工や、アルミ加工用に特化した切削工具の使用が有効です。

さらに、アルミは熱伝導率が高く、加工熱が素早く分散されるため、工具の摩耗が早まることも課題の一つです。これを解決するには、冷却液の適切な使用や、耐熱性に優れた工具を選ぶことが求められます。

これらの解決策を適用することで、アルミ旋盤加工における一般的な課題を克服し、高品質な製品の製造が可能になります。つまり、適切な工具の選択と加工条件の最適化が、アルミ旋盤加工の成功のカギを握っているのです。

6-2. 対策の立案と実施

アルミ旋盤加工は、精密機器や部品製造に不可欠な技術でありながら、多くの挑戦が伴います。しかし、これらの課題には実効性のある解決策が存在します。

一つの一般的な問題は、アルミニウムの柔らかさに起因する加工時の精度の低下です。アルミニウムは他の金属に比べて軟らかく、加工中に変形しやすいため、高い精度を維持することが難しいのです。この問題に対する解決策は、加工条件を最適化し、特に切削速度や送り速度、切削液の選択に注意を払うことです。例えば、切削速度を適切に調整することで、アルミニウムの変形を最小限に抑えることができます。

また、工具の摩耗もアルミ旋盤加工における一般的な課題です。アルミニウムは粘着性が高く、工具に付着しやすいため、工具の摩耗を早めます。この問題に対処するためには、工具材料として耐摩耗性に優れたものを選ぶか、または工具の表面処理を施すことが有効です。

結論として、アルミ旋盤加工は特有の課題を抱えていますが、適切な工夫と技術の応用により、これらの問題は克服可能です。精度の維持と工具の耐久性の向上を図ることで、アルミ旋盤加工の効率と品質を高めることができます。

6-3. 加工条件の検証と改善

アルミ旋盤加工はその高い精度と効率性から、多くの産業で重宝されています。しかし、加工にはいくつかの一般的な課題が存在し、これらに対処するための解決策が求められています。アルミ旋盤加工が難しいとされる一因は、アルミの柔らかさと粘り強さにあります。これが原因で、加工時に工具の摩耗が早く、加工精度が低下する場合があります。

具体的な例として、アルミを加工する際の工具の選定では、アルミ専用の切削工具を使用することで、工具の摩耗を抑えることができます。また、切削液の適切な使用は、加工中に発生する熱を効率的に逃がし、加工精度の向上に寄与します。さらに、加工条件の最適化、例えば回転速度や送り速度の調整によっても、加工の品質と効率を向上させることが可能です。

これらの対策を講じることで、アルミ旋盤加工の一般的な課題を克服し、より高品質な製品を効率的に生産することができます。アルミ加工のプロが実践するこれらの解決策は、加工の課題に直面している多くの製造業者にとって、大きなヒントとなることでしょう。

6-4. 継続的な品質管理と改善プロセス

アルミ旋盤加工は、精密さが求められる作業であり、一般に難しいとされています。しかし、この課題を克服することで、アルミ加工の技術は大きく飛躍することができます。旋盤加工における一般的な課題には、加工精度の維持や工具の摩耗、そして加工速度と品質のバランスが挙げられます。例えば、アルミは柔らかい材質のため、加工時に工具が摩耗しやすく、それが加工精度を低下させる原因となります。また、加工速度を上げ過ぎると、品質が犠牲になることもあります。

これらの課題に対する解決策としては、適切な工具選定や加工パラメータの最適化、定期的な工具交換スケジュールの設定などがあります。特に、アルミ加工に適した工具を選ぶことや、低速で丁寧に加工することが、加工精度を高める上で重要です。さらに、最新技術を取り入れた機械の導入や、作業者の技術向上のための継続的な教育も、品質の向上に繋がります。

結論として、アルミ旋盤加工における一般的な課題は多岐にわたりますが、適切な対策と改善プロセスを通じて、これらの課題を克服することが可能です。これにより、加工技術の向上とともに、製品の品質も大幅に改善されることでしょう。

まとめ

アルミ加工における一般的な課題は、素材の柔らかさや切削時の振動、刃物の摩耗などがあります。そのため、高速旋盤や振動吸収システムを使用し、切削時の振動を最小限に抑えることが重要です。また、刃物の定期的な交換や再研磨を行うことで、品質の向上と加工効率の向上が期待できます。これらの解決策を実践することで、アルミ旋盤加工の難しさを克服し、高品質な製品を生産することが可能です。