アルミ加工における旋盤チップの選び方ガイド

アルミ加工において、適切な旋盤チップの選び方は極めて重要です。正しいチップを選ぶことで、作業効率を向上させるだけでなく、加工精度や品質にも大きな影響を与えます。本ガイドでは、アルミ旋盤加工におけるチップの選び方について詳しく解説していきます。どのようなチップを選べばいいのか、何に注意すればいいのか、初心者から上級者まで幅広いニーズに応える情報を提供します。アルミ加工における成功の鍵となるチップ選びについて、是非ご確認ください。

1. アルミ旋盤加工

アルミニウムは軽量で加工が比較的容易な金属ですが、その特性に応じた加工技術を用いる必要があります。アルミ旋盤加工は精度の高い部品を作成するために多くの産業で利用されており、特に自動車、航空機、機械製造などで重要な役割を果たします。ここでは、アルミ旋盤加工の基本からプロセス、旋盤選びに関するポイントについて解説します。

1-1. アルミ旋盤加工の基本

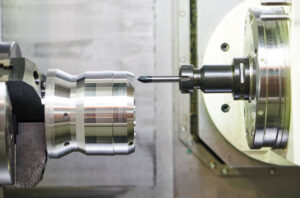

アルミ旋盤加工は、回転するアルミニウムの材料に対して切削工具を当て、不要な部分を削り取ることによって部品を作成する方法です。アルミニウムはその柔らかさと比較的低い切削抵抗により、旋盤加工において非常に扱いやすい材料ですが、適切な加工条件を設定することが重要です。

アルミ旋盤加工の特徴

- 軽量: アルミニウムは非常に軽いため、加工時に発生する振動が少なく、精密な加工が可能です。

- 低切削抵抗: アルミニウムは金属の中でも比較的軟らかいため、切削時の抵抗が低く、工具の摩耗も抑えられます。

- 優れた仕上げ: 良好な表面仕上げが得られやすく、高精度な部品加工が可能です。

加工時の留意点

- 温度管理: アルミニウムは熱伝導性が高いため、加工時に温度が上昇しやすいです。冷却液を使用して過熱を防ぐ必要があります。

- 工具選定: アルミニウムに適した切削工具を選び、適切な切削速度と送り速度を設定することが重要です。

1-2. 旋盤加工のプロセスと特徴

旋盤加工は、主に以下のプロセスで行われます。

| プロセス | 説明 |

|---|---|

| 粗加工 | 部品の大まかな形状を削り出し、不要な材料を取り除きます。 |

| 仕上げ加工 | 精度を高めるために細かい削りを行い、表面の滑らかさを向上させます。 |

| 切削 | 回転するワークピースに対して切削工具を進めて、所定の形状に削り取ります。 |

| 穴あけ・ねじ切り | 旋盤を使って穴を開けたり、ねじを切ることができます。 |

| 外径・内径加工 | ワークの外周または内周を削り、寸法精度を合わせます。 |

旋盤加工の特徴

- 高精度: 旋盤加工は非常に精密で、微細な寸法調整が可能です。

- 多用途: 旋盤はさまざまな形状を加工するために使用でき、内外径加工、ねじ切り、面取りなど、多岐に渡る加工が行えます。

- 切削性: アルミニウムは他の金属よりも切削しやすいため、旋盤加工においてもスムーズな処理が可能です。

1-3. アルミ加工のための旋盤の選び方

アルミニウムを加工するための旋盤選定は、精度、切削能力、冷却システムなど、多くの要素を考慮する必要があります。

| 要素 | 説明 |

|---|---|

| 精度 | アルミ加工には高精度が求められるため、旋盤の精度が重要です。特に薄肉部品などは、微細な調整が必要です。 |

| 切削能力 | アルミニウムの加工には比較的高い切削速度が必要ですが、旋盤がその速度に耐えられるか確認することが重要です。 |

| 冷却システム | 加工中に温度が上昇しやすいアルミニウムには、効率的な冷却システムが必要です。冷却液の供給がスムーズに行えるか確認します。 |

| ツールホルダーと機能 | 精密な加工を行うためには、ツールホルダーや自動工具交換機能があると便利です。 |

| 操作性 | 操作が簡単で、インターフェースが使いやすい旋盤を選ぶことが生産性の向上に繋がります。 |

旋盤選定のポイント

剛性のある構造: 剛性の高い旋盤は加工中の振動を抑え、仕上がり精度を向上させます。

自動化機能: 自動工具交換やプログラム制御などの機能を活用することで、加工の効率化と精度向上が期待できます。

冷却システムの充実: 高速で切削するときの過熱を防ぐために、強力な冷却システムを搭載した旋盤を選びましょう。

2. 旋盤チップの基礎知識

旋盤チップは、旋盤加工において切削工具の最も重要な部分であり、適切なチップの選定は加工精度や効率に大きな影響を与えます。チップは材質や形状によって性能が異なり、それぞれの用途に応じた選択が求められます。ここでは、旋盤チップの基本的な役割から種類、そして特に超硬合金チップの特性について解説します。

2-1. 旋盤チップの役割とは

旋盤チップは、旋盤加工において実際に材料を削る部分であり、切削時の摩擦、熱、圧力に耐えることが求められます。チップの主な役割は、ワークピースの表面に対して適切な切削力を加え、指定された形状や寸法精度を達成することです。

旋盤チップの基本的な役割

- 材料の切削: チップは、回転するワークに対して圧力をかけ、材料を削り取ります。

- 熱の処理: 加工中に発生する熱を効率的に処理し、チップやワークを保護します。

- 摩耗の抑制: 高い摩耗耐性を持ち、長期間安定して使用できることが求められます。

2-2. チップの種類と特性

旋盤チップは、材質や形状に応じてさまざまな種類があります。代表的なチップの種類とその特性は以下の通りです。

| チップの種類 | 特性 |

|---|---|

| 鋼製チップ | 切削中に摩耗しやすいが、価格が安価で使いやすい。 |

| 超硬チップ | 耐摩耗性に優れ、高速切削にも耐えるが高価。 |

| セラミックチップ | 高温での加工に強く、硬い材料の切削に適している。 |

| CBNチップ | 高硬度の材料の切削に適しており、硬い材料に対して長寿命。 |

| PCDチップ | 鉄系金属や非鉄金属の切削に最適。高精度な加工が可能。 |

各チップの特徴

- 鋼製チップ: 初期の切削力は高いが、摩耗が早く、長時間の加工には向いていません。短期間の加工や軽切削に適しています。

- 超硬チップ: 高温や摩耗に強いため、精密加工に適しており、長期間使用することができます。特に高速切削に向いています。

- セラミックチップ: 非常に硬い材料を加工する際に使用され、耐熱性が高いですが、脆いため慎重な取り扱いが求められます。

2-3. 超硬合金チップの基礎

超硬合金チップは、硬度や耐摩耗性に優れたチップであり、特に高精度な加工や長寿命が求められる作業に適しています。超硬合金はタングステンカーバイド(WC)を基にした素材で、非常に高い硬度と優れた耐摩耗性を持っています。

超硬合金チップの特性

- 耐摩耗性: 長時間使用しても摩耗しにくいため、長寿命で効率的な加工が可能です。

- 高硬度: 高速切削や硬い材料の加工にも耐え、精度の高い加工を実現します。

- 高温耐性: 高温環境でも耐えることができ、加工時に発生する熱にも強いです。

超硬合金チップの利点と注意点

- 利点:

- 高精度な加工が可能

- 高速切削にも対応

- 摩耗が少なく、長寿命

- 注意点:

- 脆いため、衝撃に弱い

- 価格が高いため、コストが高くなる

超硬合金チップは、特に高精度や長期間の加工を求められる場合に非常に有効ですが、慎重に選定し、取り扱うことが重要です。

3. アルミ旋盤加工に適したチップの選び方

アルミ旋盤加工を行う際に最も重要な要素の一つは、適切なチップの選定です。アルミニウムは他の金属に比べて柔らかいため、切削条件に応じたチップ選定が加工効率に大きく影響します。ここでは、荒加工向けのチップの選定基準から、チップ形状や切削抵抗、コーティングの役割について解説します。

3-1. 荒加工向けチップの選定基準

荒加工は、材料の大部分を削り取るために行う工程であり、切削速度や送り速度を高めることができます。荒加工においては、切削力が大きくなるため、耐摩耗性や強度の高いチップが求められます。以下の基準に基づいて、荒加工に適したチップを選定します。

荒加工向けチップの選定基準

- 耐摩耗性: 荒加工では多くの材料を削り取るため、耐摩耗性に優れたチップを選ぶことが重要です。超硬チップやセラミックチップなどが有効です。

- 切削抵抗: 荒加工では切削抵抗が大きくなるため、切削力を効率的に分散できる形状のチップが理想です。

- 形状の選定: 荒加工では、広い切削面を持つチップが効果的です。多刃のチップや、積層構造のあるチップが適しています。

3-2. チップの形状と切削抵抗

チップの形状は、加工精度や効率に直接的な影響を与えます。アルミニウムのような軟らかい金属では、適切な形状を選定することで、切削抵抗を減らし、加工精度を向上させることができます。

チップ形状と切削抵抗の関係

| 形状タイプ | 特徴 | 切削抵抗への影響 |

|---|---|---|

| 正面切削チップ | 主に平面加工に使用。多刃で切削効率が高い。 | 切削抵抗が高めだが、効率的な切削が可能。 |

| 斜め切削チップ | 外周部の加工に適しており、刃先の摩耗を減らす。 | 抵抗はやや少ないが、精度がやや低下する。 |

| 丸刃チップ | 曲線面の加工に適しており、仕上げ作業にも使える。 | 抵抗が少なく、表面仕上がりが良好。 |

切削抵抗を減らすためのポイント

- 薄刃チップ: 切削抵抗を減らし、加工を効率化するために薄刃のチップを選びます。

- 正しい切削角度: 切削角度を適切に調整することで、切削中の摩擦や熱を減少させることができます。

3-3. コーティングの種類と役割

アルミニウムの旋盤加工において、コーティングされたチップは摩耗や熱に強く、より効率的な加工を可能にします。コーティングの種類にはいくつかの種類があり、それぞれ異なる特性を持っています。コーティングを適切に選定することが、加工の精度や寿命に大きく影響します。

主なコーティングの種類と役割

| コーティングタイプ | 特徴 | 役割 |

|---|---|---|

| TiN(窒化チタン)コーティング | 表面硬度を向上させ、耐摩耗性を強化。 | 高い摩耗耐性を提供し、長寿命を実現。 |

| TiAlN(窒化チタンアルミニウム) | 高温環境に強く、高速切削に適している。 | 高温下でも耐久性を発揮し、冷却効果が高い。 |

| AlCrN(アルミニウムクロム窒化物) | 強い酸化耐性と熱安定性を持ち、高速切削に最適。 | 高温での加工をサポートし、耐摩耗性が優れている。 |

| ダイヤモンドコーティング(PCD) | 非鉄金属や硬い材料の加工に適している。 | 長寿命で、非鉄金属や硬質材料の加工を最適化。 |

コーティングの役割

- 摩耗の抑制: コーティングにより、摩耗を防ぎ、チップの寿命を延ばすことができます。

- 熱処理の効果: コーティングは熱を反射させることで、加工中の温度を下げ、チップやワークの温度上昇を抑制します。

- 切削性能の向上: コーティングにより、切削効率が高まり、加工精度が向上します。

適切なコーティングを選ぶことは、加工条件や材料の特性に合わせた最適な切削環境を作り出すために重要です。

4. 実践!アルミ加工におけるチップ選び

アルミニウムの加工において、チップ選びは作業効率や仕上がりに大きく影響します。ここでは、実際に旋盤作業を行う現役旋盤工の視点から、チップ選びのポイントや加工のコツ、荒加工から仕上げまでのチップの使い分けについて解説します。

4-1. 現役旋盤工が教えるチップの選び方

アルミニウム加工において、適切なチップを選ぶことは加工精度や効率に直結します。現役旋盤工としての経験に基づく、チップ選定のポイントをご紹介します。

チップ選定の基本的なポイント

| 項目 | 詳細 |

|---|---|

| 加工の種類に合わせる | 荒加工には高耐久性のチップ、仕上げ加工には鋭利なチップが適しています。 |

| 切削速度の調整 | 過度に速い切削速度は摩耗を早めるため、適切な切削速度を選定します。 |

| 適切な切削角度 | 切削角度によって、仕上がりや切削抵抗が大きく影響します。適切な角度を選びましょう。 |

アルミニウム加工で最適なチップを選ぶための基本的なポイントを上記の表に整理しました。これに基づいて、作業の効率化と加工精度を高めることができます。

4-2. 旋削加工(ターニング)のコツ

旋削加工は、アルミ部品を効率的に加工するために非常に重要な工程です。ここでは、旋削加工におけるコツとチップの選び方についてご紹介します。

旋削加工を成功させるためのコツ

- 安定した切削条件を保つ: アルミニウムは柔らかいため、安定した切削条件を保つことで表面品質が向上します。

- 適切な切削深さの設定: 切削深さが大きすぎると摩耗を早めるため、浅めの切削を心掛けます。

- 切削液の使用: 切削液を使用することで冷却・潤滑効果が得られ、摩耗の抑制や加工精度の向上に役立ちます。

これらのコツを活用することで、アルミニウムの旋削加工がより効率的で精度の高いものになります。

4-3. 荒加工から仕上げまでのチップの使い分け

荒加工から仕上げ加工に至るまで、チップの使い分けが重要です。異なる加工条件に合わせたチップ選定で、効率的に高精度な加工を実現します。

荒加工用チップ

| 特徴 | 詳細 |

|---|---|

| 耐摩耗性が高い | 荒加工では多くの材料を削るため、耐摩耗性の高い超硬チップやセラミックチップを使用します。 |

| 広めの刃先 | 荒加工では刃先が広いチップを選ぶと、切削力が分散し、加工中の抵抗が軽減されます。 |

荒加工では、耐摩耗性の高いチップを使用して、長時間の作業でも安定した切削を実現します。

仕上げ加工用チップ

| 特徴 | 詳細 |

|---|---|

| 鋭利な刃先 | 仕上げ加工には、鋭利な刃先を持つチップを選ぶことで、細かい加工が可能になり、表面仕上げの精度が向上します。 |

| 切削角度の調整 | 仕上げ加工では切削角度を鋭角に設定することで、精密な切削ができます。 |

仕上げ加工では、鋭利な刃先と適切な切削角度のチップを選ぶことで、加工精度を高めます。

チップの使い分けにより、加工精度と生産性を最適化することができます。加工する部品の形状や仕上がり具合に合わせて、適切なチップを選びましょう。