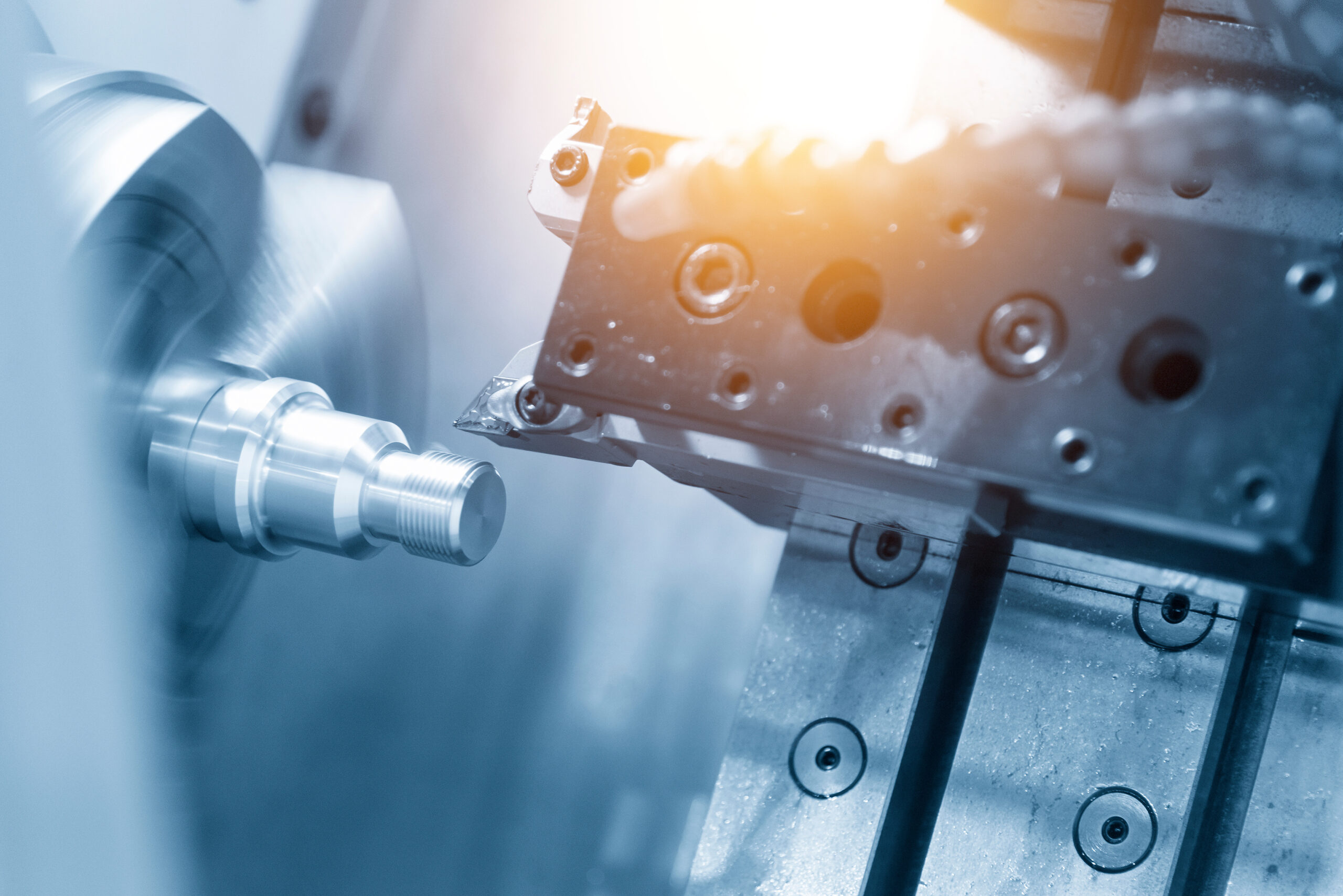

アルミニウム加工において、寸法誤差の問題は旋盤技術者にとって避けて通れない課題です。正確な加工を行うためには、その原因を徹底的に理解し、適切な解決策を見つけることが不可欠です。本記事では、アルミニウム加工時に発生する寸法誤差の根源を探り、それを解決するための有効な手法に焦点を当てていきます。旋盤技術の向上と製品品質の向上に向けて、是非ご一読ください。

アルミニウム旋盤加工の基礎知識

アルミニウムとは:特性と旋盤加工への適性

【旋盤技術者必見】アルミニウムとは、軽量で強度があり、耐食性に優れた金属です。この特性から、航空機部品や自動車部品など幅広い産業で使用されています。アルミニウムの旋盤加工は、その特性を活かすために重要な工程です。しかし、アルミニウム加工時には寸法誤差が発生することがあります。原因の1つは、切削速度や切削深さの適切な設定がされていないことです。例えば、回転速度が速すぎると表面が剥離しやすくなり、精度が損なわれます。このような問題は、加工条件を適切に設定することで解決できます。寸法誤差を最小限に抑えるためには、適切な切削条件を選定し、定期的な機械点検を行うことが重要です。

旋盤加工の概要:基本的なプロセスと技術

アルミニウム加工において、寸法誤差が発生する原因とその解決策についてご紹介します。旋盤加工における基本的なプロセスと技術を理解することが重要です。アルミニウムは加工しやすい素材ですが、熱による収縮や加工時の振動によって寸法誤差が生じることがあります。

寸法誤差の原因を特定するためには、加工時の環境や工具の状態を注意深く見極める必要があります。例えば、適切な切削速度や刃先形状の選定、適切な冷却方法の確保などが重要です。

加工精度を向上させるためには、工具や機械のメンテナンスを定期的に行い、確実な加工環境を整えることが重要です。また、最新の技術やノウハウを取り入れることで、寸法誤差を最小限に抑えることが可能です。

アルミニウム加工における寸法誤差の原因と解決策を理解し、適切な対処を行うことで、高品質な製品を効率的に製造することが可能となります。

寸法精度とは:アルミ加工における重要性

アルミニウム加工において、寸法精度は非常に重要です。寸法誤差が発生する原因はさまざまですが、主な要因は工具や材料の摩耗、機械の不良、加工状態の制御不足などがあります。例えば、旋盤加工において、工具の磨耗が進むと加工精度が低下し、寸法誤差が生じる可能性が高まります。

このような誤差を解決するためには、定期的なメンテナンスや適切な加工条件の設定が重要です。具体的には、摩耗が進んだ工具の交換や、加工速度や切削量の調整などが挙げられます。これにより、正確な寸法を維持し、品質の向上につながります。

したがって、アルミニウム加工において寸法誤差を最小限に抑えるためには、適切な管理とメンテナンスが欠かせません。その結果、製品の品質向上や生産効率の向上につながることが期待されます。

目次

アルミニウム加工時の寸法誤差の原因

材料固有の要因:アルミニウム合金の特性

アルミニウム合金の特性には、加工時の寸法誤差の原因があります。アルミニウムは軽量で耐久性があり、加工が比較的容易ですが、熱膨張率が高い特性を持っています。これは加工中に熱が加わることで材料が膨張し、寸法が変化することを意味します。

例えば、旋盤でアルミニウム合金を加工する際、高速回転による摩擦熱が生じます。この熱によって部品が膨張し、加工後に冷却されると元の寸法と異なる可能性が高まります。そのため、寸法誤差を最小限に抑えるためには、加工時の熱影響を考慮した工程管理や冷却方法の工夫が必要です。

アルミニウム加工における寸法誤差の原因を理解し、適切な対策を取ることで、精密な加工が可能となります。

機械的な要因:旋盤設備の精度

アルミニウム加工時における寸法誤差が発生する主な原因の1つは、機械的な要因、特に旋盤設備の精度にあります。旋盤は加工過程で工件を回転させ、切削加工を行う機械装置です。設備の精度が低いと、加工される部品の寸法精度が低下し、誤差が生じる可能性が高まります。

例えば、旋盤の主軸やツールホルダーの摩耗、ベッドウェイの歪み、スプレッドの不均一、加工速度や切削量の適応不良などが機械的な原因として挙げられます。これらの要因が積み重なると、アルミニウム部品の加工精度が悪化し、寸法誤差が生じる可能性が高くなります。

したがって、旋盤設備の定期的な点検・保守が不可欠であり、適切な調整や修理を行うことで寸法誤差を解決することが重要です。機械的な要因に注意を払い、設備の状態を維持することが、正確なアルミニウム部品加工につながるポイントとなります。

切削条件の影響:速度、送り、切削深さ

アルミニウムを加工する際、寸法誤差が発生する原因とその解決策をご紹介します。旋盤技術者にとって重要なポイントです。まず、加工時の切削条件が影響を及ぼします。切削速度、送り、切削深さなどが正確でないと寸法誤差が生じます。例えば、適切な速度・送りを選択せずに加工を行うと、加工面の粗さや形状精度に影響が出ます。

寸法誤差を解決するためには、正確な切削条件の設定が欠かせません。加工前に十分な検証を行い、最適な条件を見つけることが重要です。また、工具や装置の適切なメンテナンスも寸法精度向上につながります。

こうした対策を講じることで、アルミニウム加工時の寸法誤差を最小限に抑え、高品質な製品を生産することが可能となります。旋盤技術者の皆さんにとって、必要な知識となる内容です。

工具の状態と選定の重要性

| 原因 |

詳細 |

| 工具の摩耗 |

アルミニウムは柔らかいため、工具の摩耗が進行しやすく、加工精度が低下する。 |

| 工具の選定の重要性 |

適切な工具を選定しないと切削力が不安定になり、寸法誤差が生じやすくなる。 |

工具の摩耗と選定に関する詳細

- 工具の摩耗

- アルミニウムは柔らかい金属であり、高速切削が行える反面、加工中の高温環境では摩耗が早く進む傾向があります。摩耗した工具は切れ味が悪くなり、加工中に寸法の安定性が損なわれることが多いです。

- 対策:定期的な工具の交換とメンテナンスを行い、適切な切削条件(回転数や送り速度など)を設定して摩耗を抑えることが有効です。

- 工具の選定の重要性

- アルミニウム専用のコーティング工具や刃先の鋭い工具を選ぶと、バリや寸法誤差を最小限に抑えることが可能です。例えば、TiNやTiAlNコーティングを施した工具は、アルミニウムに適した選択肢として有効です。

- 対策:工具メーカーの推奨条件を参考にしながら、適切な工具と冷却液を併用し、切削条件を最適化することが重要です。

結論

アルミニウム加工の寸法精度を確保するには、工具の摩耗と適切な選定が鍵となります。これらの要因を管理し、対策を講じることで高精度な加工が実現可能です。

寸法精度向上のための切削加工技術

アルミ加工に最適な切削工具

| 工具の種類 |

特徴・適用 |

| 高硬度カーバイド工具 |

高速切削に適しており、アルミのような柔らかい金属に対して耐摩耗性が高い。 |

| ダイヤモンドコーティング工具 |

高い耐摩耗性を持ち、特に大量生産において工具寿命が延びる。 |

| TiN/TiAlNコーティング工具 |

加工中の摩擦を低減し、アルミの付着を防ぐ効果がある。 |

| 単刃・多刃エンドミル |

切削量と仕上がりに応じて選択可能で、精密な仕上げに適している。 |

| 切りくず排出性の高い工具 |

切りくずが詰まりにくく、加工の安定性が高まる。 |

アルミ加工における工具選択のポイント

- 工具素材の選定

アルミは切削しやすい金属ですが、柔らかいために切削面に付着しやすく、摩耗の進行が速い傾向があります。そのため、硬度が高く耐摩耗性に優れたカーバイドやダイヤモンドコーティングされた工具が適しています。これにより、切削面の滑らかさが維持され、寸法精度も確保しやすくなります。

- コーティングの重要性

TiNやTiAlNなどのコーティングは、摩擦を軽減し、アルミが工具に付着するのを防ぐ役割を果たします。特にTiAlNは耐熱性があり、工具の寿命を延ばしつつ、切削品質を向上させる効果が期待できます。

- エンドミルの刃数選択

単刃エンドミルは高速切削に適しており、切りくずの排出性が高く、アルミの加工に有利です。多刃エンドミルは、仕上がり面の精度を高める場合に効果的であり、用途に応じて適切な刃数を選ぶことが重要です。

- 切りくず排出性の高い工具の採用

切りくずがスムーズに排出される工具を選ぶことで、切削面の品質を向上させるとともに、工具寿命の延長にも寄与します。排出性が良い工具は、特にアルミ加工の高速切削で効果を発揮します。

まとめ

アルミ加工では、切削条件に合わせた工具選定が重要です。カーバイドやダイヤモンドコーティング工具、適切なコーティングや刃数を持つエンドミルの採用により、安定した加工が可能となります。

切削条件の最適化:精度を高めるパラメータ設定

| パラメータ |

設定のポイントと効果 |

| 切削速度 |

適切な速度設定により、加工面の滑らかさと工具寿命を向上。 |

| 送り速度 |

過剰な送り速度は精度を低下させるため、材料に合わせて調整。 |

| 切削深さ |

適切な深さ設定でバリの発生を抑制し、仕上がり精度を向上。 |

| クーラントの使用 |

適切な冷却と潤滑で熱変形を防ぎ、精度を安定化。 |

| 工具の振れ精度 |

工具の振れを最小限に抑え、均一な加工面を実現。 |

精度向上に向けた各パラメータの詳細

- 切削速度

高速切削では熱の影響が増すため、過度な速度設定は避け、加工材質に適した速度を選定します。アルミニウムなどの柔らかい材料には比較的高めの速度が適している一方、硬い材質には低速が望ましい場合があります。

- 送り速度

送り速度が速すぎると切削抵抗が増加し、仕上がり精度が低下する可能性があります。材料特性や工具径に合わせた適切な送り速度を設定することで、加工精度と仕上がりの向上が期待できます。

- 切削深さ

1パスあたりの切削深さを適切に設定し、過剰な切り込みを防ぐことが精度向上のポイントです。浅い切削深さでは、安定した加工が可能となり、特に仕上げ加工時の寸法精度が高まります。

- クーラントの適用

クーラントは、切削熱の抑制と工具の摩耗軽減に効果的です。特に加工精度を重視する場合、冷却効果の高いクーラントを適切に使用し、加工温度を安定させることが重要です。

- 工具の振れ精度管理

工具の振れが大きいと、切削面にムラが生じ、仕上がり精度が低下します。工具保持具や主軸の精度を確認し、振れを最小限に抑えることで均一な加工面を実現できます。

まとめ

これらのパラメータの設定を最適化することで、切削加工の精度と仕上がりの品質が向上します。特に、材料特性や加工内容に応じた設定が重要であり、条件の見直しと適切なパラメータの調整が精度向上に直結します。

加工前の準備:材料と機械の温度管理

アルミニウム加工時に生じる寸法誤差の原因と解決策について考えてみましょう。アルミニウムを旋盤で加工する際、寸法が合わない場合があります。これは、主に材料や機械の温度管理に起因しています。アルミニウムは熱に敏感な素材であり、加工時の温度変化によって収縮や膨張が生じることがあります。

具体的な原因として、加工中の機械や切削工具の熱による変形や熱膨張があります。また、加工前のアルミニウム材料の温度差も影響を与えます。これらの要因が寸法誤差を引き起こす可能性があります。

解決策としては、加工前の材料や機械の温度を管理し、安定させることが重要です。また、切削速度や冷却方法を適切に調整することで、寸法誤差を最小限に抑えることができます。これらの対策によって、アルミニウム加工時の寸法誤差を効果的に解消することが可能となります。

プロセス中の監視:寸法誤差の早期発見と修正

旋盤技術者の皆様にお知らせします。アルミニウムの加工時における寸法誤差について、その原因と解決策についてお伝えします。

まず、アルミニウムの旋盤加工において寸法がずれる原因として、切削工具の摩耗や不適切な切削条件が考えられます。これにより加工精度が低下し、寸法誤差が生じる可能性があります。

寸法誤差を解決するためには、定期的な切削工具の点検や交換、適切な切削条件の設定が重要です。また、機械のメンテナンスや加工プロセスの見直しなども寸法誤差を軽減する手段となります。

以上が、アルミニウム加工時の寸法誤差の原因と解決策です。旋盤技術者の皆様にとって参考になれば幸いです。

旋削加工における一般的なトラブルとその対策

振動とその抑制:旋削時の振動原因と対策

アルミニウムを加工する際に、寸法誤差が発生する原因とその解決策について見ていきましょう。旋盤技術者にとって重要なテーマです。アルミニウムの加工において、素材の特性や機械の振動が寸法に影響を与えることが挙げられます。具体的には、切削速度や切削深さ、工具の状態などが寸法誤差の原因となります。

寸法誤差を解決するためには、適切な切削条件の設定や工具の定期的な交換が重要です。また、振動を抑制するために適切な切削工具を選択することも効果的です。これらの対策を講じることで、アルミニウム加工時の寸法誤差を最小限に抑えることができます。旋盤技術者の皆さんは、これらのポイントを押さえて効率的な加工を行いましょう。

切削液の管理:冷却と潤滑の最適化

| 項目 |

最適化のポイント |

効果 |

| 切削液の種類 |

材料・加工方法に適した切削液の選定 |

摩耗の抑制、熱の低減、加工面の品質向上 |

| 濃度の管理 |

適切な濃度に調整し、定期的に濃度測定 |

冷却・潤滑効果の安定化、バクテリア繁殖の防止 |

| 温度管理 |

切削液の温度を一定に保ち、過剰な加熱を防ぐ |

温度変動による加工寸法誤差の軽減、工具寿命の延長 |

| 流量・圧力 |

適切な流量と圧力設定で切削部位に効率的に供給 |

加工面の冷却均一化、切りくずの排出改善 |

| フィルタリング |

切削液内の不純物・切りくずを定期的に除去 |

加工面の仕上がり向上、切削液の寿命延長 |

切削液管理のポイント

- 切削液の種類選定

水溶性切削液は冷却性が高く、油性切削液は潤滑性に優れています。アルミニウムや軟材には水溶性、硬材や難削材には油性が適しています。

- 濃度管理

切削液の濃度が高すぎると潤滑効果が低下し、低すぎると防錆効果が損なわれます。濃度は作業条件や環境に合わせて適宜管理が必要です。

- 温度管理

切削液が過剰に加熱されると、熱による材料変形や加工精度の低下が生じます。冷却装置や循環システムを利用して、切削液の温度を安定させましょう。

- 流量・圧力の適正化

流量や圧力が不足していると、切削面の冷却と潤滑が不均一になり、加工品質が低下します。切削液を効果的に供給することで、切りくずが速やかに除去され、表面の仕上がりが向上します。

- フィルタリングと定期交換

切削液内に切りくずや異物が多くなると、工具摩耗や仕上がりに悪影響を及ぼします。定期的なフィルタリングや交換を行い、清潔な状態を保つことが重要です。

まとめ

切削液管理を最適化することで、加工面の品質向上、工具寿命の延長、そして冷却と潤滑の安定性が得られます。適切な管理は生産効率の向上にもつながるため、定期的なチェックと調整が推奨されます。

チッピングとバリの問題:発生原因と除去方法

【旋盤技術者必見】アルミニウム加工時の寸法誤差、その原因と解決策

アルミニウムを旋盤で加工する際、時折寸法誤差が発生することがあります。この誤差の原因を知ることは、問題を解決する第一歩です。

寸法誤差の主な原因は、工具の摩耗や振動、加工速度などが挙げられます。例えば、摩耗した工具は正確な寸法を得ることを難しくし、振動が加工精度に悪影響を与えます。

解決策としては、定期的な工具の交換やメンテナンス、加工速度の適切な設定が挙げられます。これらの対策を講じることで、アルミニウム加工時の寸法誤差を最小限に抑えることが可能となります。

ツーリングの精度向上:正確な工具設定と調整

【旋盤技術者必見】アルミニウム加工時の寸法誤差、その原因と解決策

アルミニウムを旋盤で加工する際、寸法誤差が発生することがあります。この原因として、加工中に生じる熱変形や切削速度の適切な設定が挙げられます。例えば、高速で加工した場合にはアルミニウムが熱で変形しやすくなり、寸法精度が損なわれることがあります。

解決策としては、工具の正確な設定と調整が重要です。適切な切削速度や刃先加工の選択、冷却液の使用など、細部にわたる工夫が必要です。また、切削前に材料を事前に加熱処理する方法なども考慮されます。

このように、アルミニウム加工における寸法誤差の原因を理解し、適切な対策を講じることで、高精度な加工が可能となります。

アルミニウム合金管の加工課題と解決策

アルミニウム合金管特有の加工問題

| 問題点 |

説明 |

対応策 |

| バリの発生 |

軽く柔らかい性質のため、切削時にバリが発生しやすい |

高精度な工具の使用、切削条件の最適化、バリ取り加工の実施 |

| 熱による変形 |

切削熱で素材が膨張し、加工精度に悪影響 |

切削速度や送りを調整し、適切な切削液で冷却 |

| 溶着のリスク |

切削中に工具と素材が摩擦で溶着することがある |

切削液の潤滑を強化、コーティング工具の使用 |

| 工具摩耗の進行が早い |

軟らかくて粘りがあるため、工具摩耗が早く進む |

工具素材と刃先の最適化、切削条件の調整 |

| 表面品質の低下 |

軟らかく加工時に粗面が出やすい |

仕上げ加工を追加、切削条件の最適化 |

対応策と詳細な解説

- バリの発生対策

- アルミニウムは柔らかく切削時にバリが出やすいため、刃先の精度や切削条件の適正化が必要です。仕上げ面にバリ取り加工を施し、エッジを清潔に保つことで、バリを抑えることができます。

- 熱による変形の管理

- アルミニウムは熱膨張係数が高いため、熱の管理が重要です。切削速度や送りを調整し、適切な切削液で十分な冷却を行うことで、加工精度の向上が期待できます。

- 溶着の防止

- アルミニウムと工具が溶着すると、表面品質が低下し、工具摩耗が加速します。潤滑性の高い切削液を使用し、コーティングされた工具を選択することで、溶着を防止できます。

- 工具摩耗の対策

- アルミニウムの粘り強い特性が工具に負担をかけやすいため、適切な工具材質を選び、切削条件を調整することで摩耗を抑制します。高硬度のコーティング工具を用いると摩耗に強くなります。

- 表面品質の向上

- 軟らかさが原因で表面に粗面が出ることがありますが、仕上げ加工を追加し、適切な工具を選ぶことで表面品質が向上します。送り速度や回転数の最適化も有効です。

まとめ

アルミニウム合金管の加工には、素材特有の課題を克服するための適切な加工条件や工具の選定が求められます。これらの対策を講じることで、加工精度と仕上がり品質を向上させることが可能です。

合金管の寸法精度を保つための工夫

アルミニウム加工時に寸法誤差が生じる原因とその解決策について考えてみましょう。旋盤技術者にとって、加工時に寸法を正確に保つことは非常に重要です。

まず、寸法誤差の原因の1つは、加工中の熱変形です。アルミニウムは加工時に熱を発生しやすく、これが寸法の変化につながることがあります。そのため、十分な冷却を行い、加工時の温度管理に注意することが重要です。

さらに、切削速度や工具の選定も寸法誤差に影響を与えます。適切な切削条件を設定し、正確な工具を使用することで寸法誤差を最小限に抑えることができます。

加工時の寸法誤差を解決するために、熱管理や切削条件の最適化など、様々な工夫をすることが重要です。これらの対策を適切に行うことで、アルミニウム加工時における寸法誤差を効果的に解決することができます。

加工効率と品質のバランス:生産性向上のポイント

| 項目 |

説明 |

実施ポイント |

| 工具の最適選定 |

適材適所の工具選択により加工効率と品質を両立 |

材質に適した高性能工具の使用、切削条件に合うコーティング選択 |

| 切削条件の設定 |

切削速度、送り量、切込み深さの調整で加工時間短縮と精度向上が可能 |

切削条件を素材・工具に合わせて適正化 |

| 加工プロセスの見直し |

加工の段取りや手順の見直しにより、無駄を省き効率向上 |

加工手順を最適化し、セットアップの効率化 |

| 自動化・省力化技術の導入 |

ロボットや自動化システムで作業の負担を軽減し、一貫した品質を確保 |

自動化設備の導入、作業工程のデジタル化 |

| 切削液の管理 |

適切な切削液管理により、工具寿命を延ばし品質向上 |

冷却・潤滑機能の強化、切削液の交換・循環の適正管理 |

生産性向上のためのポイントと詳細

- 工具の最適選定

- 各材質に最適な工具を使用することにより、切削抵抗が抑えられ、工具摩耗も軽減します。特にコーティング工具は耐摩耗性が高く、工具交換の頻度を下げることができます。

- 切削条件の最適化

- 加工材料や工具の材質に応じて、切削速度や送り量を調整することで、加工時間を短縮しつつ品質を確保します。適切な条件設定は、加工精度の向上や工具寿命の延長にもつながります。

- 加工プロセスの見直し

- 加工の段取りや手順を最適化し、セットアップ時間を短縮することで効率が向上します。また、工具交換や位置決めのタイミングを管理することで、品質と効率をバランス良く保つことが可能です。

- 自動化・省力化技術の導入

- 自動化設備やロボットを導入することで、加工精度のばらつきを減らし、効率的な大量生産が可能になります。特にデジタル管理が導入されることで、リアルタイムでの監視や調整が行えるため、品質の安定化に寄与します。

- 切削液の管理

- 適切な切削液の選定と管理は、冷却・潤滑機能を保ち、加工中の熱や摩耗を低減します。切削液を適時交換し、循環システムを維持することで加工品質を安定させ、工具寿命を延ばせます。

まとめ

加工効率と品質を両立するには、適切な工具選定、加工条件の見直し、自動化技術の導入などが効果的です。これらの工夫により生産性を向上させつつ、品質を維持することが可能です。

旋盤加工技術者のためのトラブルシューティングガイド

| 問題 |

診断内容 |

解決手順 |

| 表面粗さが悪い |

工具の摩耗、加工条件の不適切、振動が原因の可能性あり |

工具の刃先を交換または研磨し、切削速度と送り量を調整、振動の原因を確認・対策 |

| 寸法精度の不足 |

切削力による変形、温度上昇による膨張、工具の剛性不足が考えられる |

切削力を抑える設定に変更、切削液の使用で温度管理、工具選択を剛性の高いものに |

| バリが発生する |

切削条件が適切でない、または刃先の鈍化による |

刃先の状態を確認し、切削速度を適正に設定し直す |

| 切りくず処理の問題 |

切りくずの絡まりや排出不良が原因で、加工面や工具に影響を与える |

適切な切りくず排出方向に加工し、切削液の流量や方向を調整、切りくず処理装置の点検 |

| 振動が多い |

工具の取り付け不良、固定力不足、機械の剛性不足が原因の可能性あり |

工具とワークの取り付けを確認し固定力を強化、必要に応じて加工速度や工具の素材を見直し |

| 加工面の焼き付き |

切削速度が高い、切削液不足、工具材質とワーク材質の不適合 |

切削速度を下げ、切削液を増量または種類変更、適正な工具材質を選定 |

よくある問題の診断と解決の手順

- 表面粗さが悪い

- 診断: 工具が摩耗している、切削速度や送り量が不適切、機械やワークに振動が発生している場合に粗い表面が残ります。

- 解決手順:

- 工具の刃先を研磨または交換。

- 切削速度や送り量を再調整し、適切な加工条件に設定。

- 機械の剛性や固定具を確認し、振動の原因を特定して取り除く。

- 寸法精度の不足

- 診断: 切削力が大きくかかりすぎる、ワークが熱膨張を起こす、工具が剛性不足で変形する。

- 解決手順:

- 切削条件を見直し、切削力を抑える設定に変更。

- 切削液を使用してワーク温度を安定化。

- 剛性の高い工具に交換し、変形を抑える。

- バリが発生する

- 診断: 刃先の鈍化や切削速度が適切でないと、バリが出やすくなります。

- 解決手順:

- 工具の刃先を研磨または交換し、鮮度を保つ。

- 切削速度を適切に調整し、バリの発生を最小限に抑える。

- 切りくず処理の問題

- 診断: 切りくずが加工面や工具に絡まり、切削効率が低下する原因に。

- 解決手順:

- 切りくず排出方向に工夫を加え、排出しやすくする。

- 切削液の流量や方向を調整し、切りくずを効率的に流す。

- 切りくず処理装置の点検・メンテナンスを行う。

- 振動が多い

- 診断: 工具やワークの取り付けが不適切、固定力が不足している、あるいは機械剛性が足りない。

- 解決手順:

- 工具およびワークの取り付け状況を確認し、再度正しく固定。

- 加工速度や工具の素材を見直し、振動を抑制する設定に変更。

- 加工面の焼き付き

- 診断: 切削速度が高すぎる、切削液が不足している、工具とワークの材質が不適切。

- 解決手順:

- 切削速度を下げ、摩擦熱を抑制。

- 切削液を増量する、または種類を変更し、冷却効果を高める。

- 工具材質を見直し、ワーク材質に適したものを選択。

定期的なメンテナンスの重要性

| メンテナンス項目 |

目的および効果 |

頻度 |

| 工具の点検と交換 |

工具の摩耗状態を確認し、適切なタイミングで交換することで加工精度と品質を維持 |

使用時間や状態に応じて |

| 機械の調整と清掃 |

機械の精度を保ち、加工中の異音や振動を抑制し、耐用年数の延長 |

毎日または週次 |

| 切削液の管理と交換 |

切削液の濃度や量を適正に維持し、冷却・潤滑性能を確保して加工面の品質向上 |

使用頻度により月次 |

| フィルターや配管の清掃 |

切りくずや粉塵の堆積を防止し、切削液や潤滑油の流れを良好に保つ |

月次または四半期ごと |

| 機械の各部位の潤滑と点検 |

機械部品の摩耗を防ぎ、スムーズな動作と精密さを維持 |

月次または使用頻度に応じて |

| ベアリングやガイドの交換 |

長期間の使用で劣化した部品を交換することで機械の振動や位置精度を改善 |

年次または劣化時 |

メンテナンスの効果とメリット

- 加工精度と品質の向上

- 定期的な工具の点検・交換や機械の清掃を行うことで、摩耗や異物の影響を抑え、高い加工精度を維持できます。

- 生産効率の維持

- 各部品や装置の摩耗を防ぐことで機械トラブルを減らし、稼働時間を確保しながら生産性を高められます。

- 機械寿命の延長

- 適切なメンテナンスを行うことで、部品の摩耗を防ぎ、機械全体の寿命を延ばすことができます。

- コスト削減

- 定期点検により突発的な故障が減少し、修理コストや稼働停止による損失が少なくなるため、長期的なコスト削減が期待できます。

定期メンテナンスは、予防保全のための重要な作業です。計画的なメンテナンスを実施し、品質の向上とコスト削減の両立を目指しましょう。

アルミニウム旋盤加工の品質向上を目指して

産業界におけるアルミニウム加工のトレンドと未来展望

アルミニウム加工において寸法誤差が生じる原因と解決策について考えてみましょう。アルミニウムは旋盤技術において幅広く利用されていますが、加工時に寸法誤差が生じることがあります。その主な原因は、切削条件や工具の選択、素材の特性などが挙げられます。例えば、適切でない切削速度や刃先形状の選択、加工中の振動などが寸法誤差を引き起こすことがあります。

寸法誤差を解決するためには、まず正確な加工条件を設定し、適切な工具を選定することが重要です。さらに、機械のメンテナンスや刃先の交換など定期的な管理も欠かせません。これらの対策を講じることで、アルミニウム加工における寸法誤差を最小限に抑えることが可能となります。

まとめ

アルミニウム加工時に発生する寸法誤差の原因と解決策について、旋盤技術者向けの情報をまとめます。アルミニウムの加工において、寸法誤差が発生する主な原因は切削時の振動や刃先の摩耗、加工材料の変質などが挙げられます。これらの原因を解決するためには、適切な切削条件の確立や最新の切削工具の使用、加工環境の管理などが必要です。アルミニウム加工の寸法誤差を解消するためには、これらの原因に対する正確な理解と適切な対策が不可欠です。