【量産専門家向け】A5056を旋盤加工する時の精度向上とコスト削減の秘策

「A5056を旋盤加工する時の精度向上とコスト削減の秘策」。量産専門家の皆さん、製造業における課題の1つには、素材の旋盤加工における精度向上とコスト削減があります。特にA5056を使用する際は、それがさらに重要となります。本記事では、A5056を旋盤加工する際の精度向上とコスト削減の秘策に焦点を当て、量産専門家の皆様にとって有用な情報を提供します。

1. 旋盤加工 A5056 量産の概要と市場ニーズ

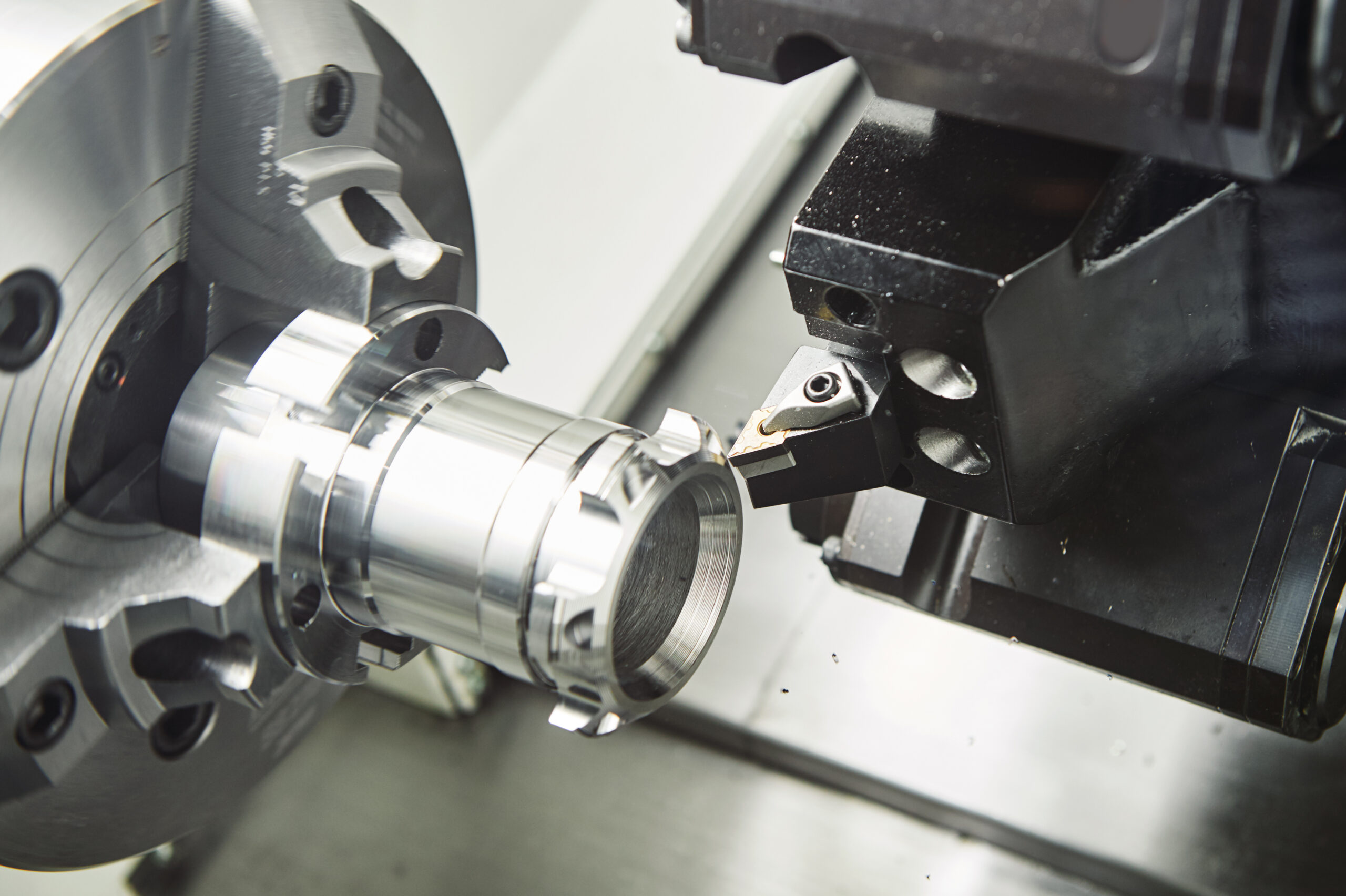

A5056の旋盤加工を行う際には、精度の向上とコスト削減が大きな課題です。この合金は航空機や自動車部品など、高精度が求められる製品に多用されるため、その加工には細心の注意が必要です。具体的には、切削工具の選定に始まり、切削条件の最適化、さらには工具の摩耗を定期的にチェックすることが不可欠です。例えば、A5056の特性に合わせた専用の切削工具を使用することで、材料と工具の相性を高め、精度の高い加工を実現することができます。また、切削速度や送り速度、切削深さなどを最適化することで、無駄な摩耗を防ぎ、工具寿命を延ばすことが可能です。これにより、製品の品質を保ちつつ、量産時のコスト削減にも繋がります。結論として、A5056の旋盤加工には精度とコストのバランスが求められるため、最適な加工条件と工具管理が成功の鍵です。

2. A5056材料の特性と旋盤加工への影響

A5056の旋盤加工において、精度向上とコスト削減は相反する要素に思われがちですが、実は両立可能です。A5056のようなアルミニウム合金は、加工性が良く、軽量でありながら強度も高いため、航空機や自動車部品の量産に適しています。しかし、専門の加工技術や設備がなければ、材料特有の傾向に対応することが難しく、無駄が生じやすいです。例えば、A5056は熱伝導率が高いため、加工時の熱管理が不十分だと精度が落ちる可能性があります。そのため、切削液の使用や、適切な切削速度の選定が必要です。また、専用治具の使用や、工具選定による摩耗の低減もコスト削済みに貢献します。総じて、材料の特性を深く理解し、それに適した加工プロセスを組むことが、品質とコストのバランスを取る鍵となります。

3. 旋盤加工 A5056 量産時のコスト削減戦略

旋盤加工におけるA5056の精度向上とコスト削減は、量産専門家にとって切実な課題です。結論から述べますと、工具の選定を見直し、工程の合理化を図ることが秘策です。A5056は航空機や自動車部品など、要求される精度が高い製品に用いられるアルミニウム合金であり、加工時の微細なバリや寸法精度が重要視されます。具体的には、適切な切削液の選択や、切削速度の調整によって、工具の摩耗を低減し寿命を延ばすことができます。また、NC旋盤のプログラミング最適化により無駄な動きを減らし、加工時間を短縮することも可能です。これらの工夫を重ねることで、品質を維持しつつコストを削減し、より効率的な量産体制を確立することができます。

4. 精度向上を実現する旋盤加工 A5056 量産の技術

A5056の旋盤加工における精度向上とコスト削減は、量産専門家にとって重要な課題です。この合金は、その優れた耐食性と加工性で知られ、多くの産業分野で需要が高まっています。精度を高めることは、製品の品質向上に直結し、更にコスト削減にも繋がります。具体例として、適切な切削液の使用や、専用チップの開発、最適な切削速度の選定が挙げられます。切削液は加工時の摩擦を減らし、チップは材質の特性に合わせたものを選ぶことで、長期にわたる切削性能の安定性が保たれます。また、切削速度の最適化により、無駄な加工時間の削減と工具の寿命延長が期待できます。これらを通じて、A5056の旋盤加工における精度向上を実現し、同時にコスト削減へと結びつけることが可能です。

5. 航空宇宙産業における旋盤加工 A5056 量産の応用

航空宇宙産業では、耐食性や耐熱性に優れたA5056アルミニウム合金の旋盤加工は、部品の量産において欠かせない工程です。旋盤加工の精度を上げることは、製品品質を保ちつつコスト削減を実現する鍵となります。一例として、切削工具の選定では、A5056の特性に適したものを使用し、刃の摩耗を防ぐことで加工精度を向上させることができます。また、適切な冷却液の使用は、熱による変形を最小限に抑え、安定した加工を可能にします。さらに、CNC旋盤のプログラム最適化により、無駄な動きを減らすことで、加工時間の短縮と材料の無駄遣いを防ぐことができるのです。精度とコストの両立は、計画的かつ技術的な工夫を行うことで達成可能です。最終的に、これらの工夫により、航空宇宙産業におけるA5056の量産は、より効率的かつ経済的に実現できるのです。

6. チタンおよび微細加工と旋盤加工 A5056 量産の比較

A5056の材料を旋盤加工する際、精度向上とコスト削減は量産専門家にとって必須の課題です。この目的を達成するには、工具の選定や加工パラメーターの最適化が鍵となります。例えば、適切な切削液を使用することで、摩擦を減少させ、工具の摩耗を抑制することが可能です。さらに、A5056特有の切削性を活かすために、専用のチップを選ぶことも精度向上に寄与します。また、加工パスを細かく設計することで、必要最小限の工程で仕上がりの質を保つことができ、結果としてコスト削減にもつながります。このように、工具の適正選定と加工プロセスの洗練を通じて、A5056の旋盤加工における精度とコストの双方を高めることが可能です。

7. 旋盤加工 A5056 量産に適した工作機械と最新トレンド

A5056の旋盤加工で精度を上げながらコストを抑えることは、量産専門家には重要な課題です。このような精度向上とコスト削減を実現するには、適切な工具選びと最新の加工技術の活用が鍵となります。例えば、切削抵抗が低く耐久性に優れた工具を選ぶことで、工具の寿命を延ばし、交換頻度の低減によるコスト削減につながります。また、加工パラメータの最適化やCAMソフトウェアの利用によって、無駄な切削を減らし、効率よく材料を削ることが可能になります。これらの取り組みを行うことで、従来の加工法に比べて、より少ないコストでより高い精度の加工が期待できるのです。A5056の旋盤加工における質と効率の両立は、量産専門家が目指すべき重要な目標です。

8. 旋盤加工 A5056 量産のためのローコスト調達とサプライチェーン管理

A5056の旋盤加工において精度向上とコスト削減を達成することは、量産専門家にとって重要な課題です。この目的を達成するためには、適切な切削条件の選定と工具の管理が欠かせません。A5056は優れた耐食性を持つが、硬度が高く加工が困難な材料であるため、高精度の旋盤加工を行うには専門知識が必要です。具体的な例として、カッターの選定には材料特性を理解し、耐摩耗性に優れたものを使用することが挙げられます。また、切削速度や送り速度といった条件を最適化することで、工具の摩耗を抑制し、精度の安定性を高めることができます。さらに、ロットごとの品質変動を抑えるためにも、厳格な品質管理システムを導入することが肝要です。これらの工夫により、A5056の旋盤加工における精度向上とコスト削減を実現することが可能となります。

9. 実例から学ぶ旋盤加工 A5056 量産のトラブルシューティング

A5056の旋盤加工を専門で行う量産専門家にとって、加工精度の向上とコスト削減は切っても切り離せないテーマです。この合金は、強度と耐食性が高いことから多くの工業製品に使用されていますが、加工時の精度確保が難しい材料でもあります。しかし、適切な工具選定と加工条件の最適化によって、これらの課題を解決することができます。具体的には、切削速度や送り速度、切削液の種類を精密に調整することで、A5056の旋盤加工時におけるバリの発生を抑制し、表面粗さを最小限に抑えることが可能です。さらに、工具の摩耗を定期的にチェックし、交換時期を正確に把握することで、無駄な工具コストを削減し、継続的な品質維持を実現することができるのです。このような取組みにより、A5056の旋盤加工における精度向上とコスト削減を図り、量産の効率を高めることができるわけです。

10. 旋盤加工 A5056 量産の未来展望と新しい挑戦

A5056の旋盤加工で精度を高め、コストを削減するには、工程の見直しが鍵です。A5056は航空機の部品などに使用されるアルミニウム合金で、その加工には高い精度が求められます。しかし、量産を進める中でコスト削減も重要な課題となります。この両立を実現するためには、旋盤の設定精度を上げることが肝心です。具体的には、刃物の選定を適切に行い、切削条件を最適化することで材料のムダを省くことができ、それによって製品の品質向上とコストパフォーマンスの向上が期待できます。また、定期的なメンテナンスによる旋盤の精度の維持も欠かせません。最終的に、これらの工夫を通じて、A5056の旋盤加工における精度の向上とコスト削減を実現することができるでしょう。

まとめ

A5056を旋盤加工する際には、工具の選定や切削条件の最適化、冷却剤の使用など精度向上とコスト削減につながる様々な秘策があります。特に量産においては、工程の効率化や余剰在庫の最小化などが重要です。継続的なプロセス改善を行いながら、生産性を向上させることがポイントとなります。