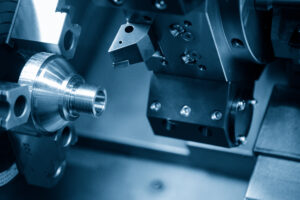

A5056材の旋盤加工:スピーディーな量産のための最適化テクニック

旋盤加工における効率的な生産性向上のためのテクニックとして、A5056材を使用したスピーディーな量産に焦点を当ててみましょう。量産における最適化テクニックを探究する際、A5056材の特性や旋盤加工における重要性について知識を深めることが不可欠です。本記事では、旋盤加工においてA5056材を使用する際の注意点、効率的な生産性を実現するためのテクニックについて解説します。旋盤加工に携わる皆様にとって、効果的な量産に向けた示唆に富んだ情報を提供します。

1. 旋盤加工 A5056 量産の概要と重要性

A5056材の旋盤加工は、その優れた機械的性質から自動車や航空機の部品製造など幅広い産業で量産化が進められています。このような生産活動において、加工テクニックの最適化は極めて重要です。最適化された加工方法により、材料の無駄を減らし、製造コストを削減することができるからです。特にA5056材のようなアルミニウム合金は、加工性が良く、軽量でありながら強度も高いため、効率的な旋盤加工が求められます。具体的な例として、切削速度の調整や適切な切削油の選択が挙げられます。これにより、製品の品質を落とすことなく、生産効率を向上させることが可能になります。結論として、A5056材の旋盤加工は、品質維持しながらのスピードアップを実現するため、適切なテクニックの選択とその最適化が不可欠です。これが量産体制のための重要なキーとなるのです。

2. 旋盤加工の送り速度最適化とA5056の加工性

A5056材の旋盤加工における送り速度の最適化は、スピーディーな量産を実現するうえで欠かせない技術です。この理由は、A5056材が持つ加工性の良さを最大限に活かし、一貫した品質を維持しつつ、生産効率を高めることが可能だからです。例えば、自動車部品や航空機材料など、精密かつ高品質が求められる分野において、A5056材はその軽量性と強度のバランスから選ばれています。加工時の送り速度を最適化することで、これらの部品を迅速に大量生産する土壌が整います。この最適化により、製造コストの削減はもちろんのこと、市場への迅速な供給が可能となり、結果として競争力の向上にも寄与します。最後に、旋盤加工の技術革新は止まることなく進化しており、常に最新の加工技術の習得が求められます。

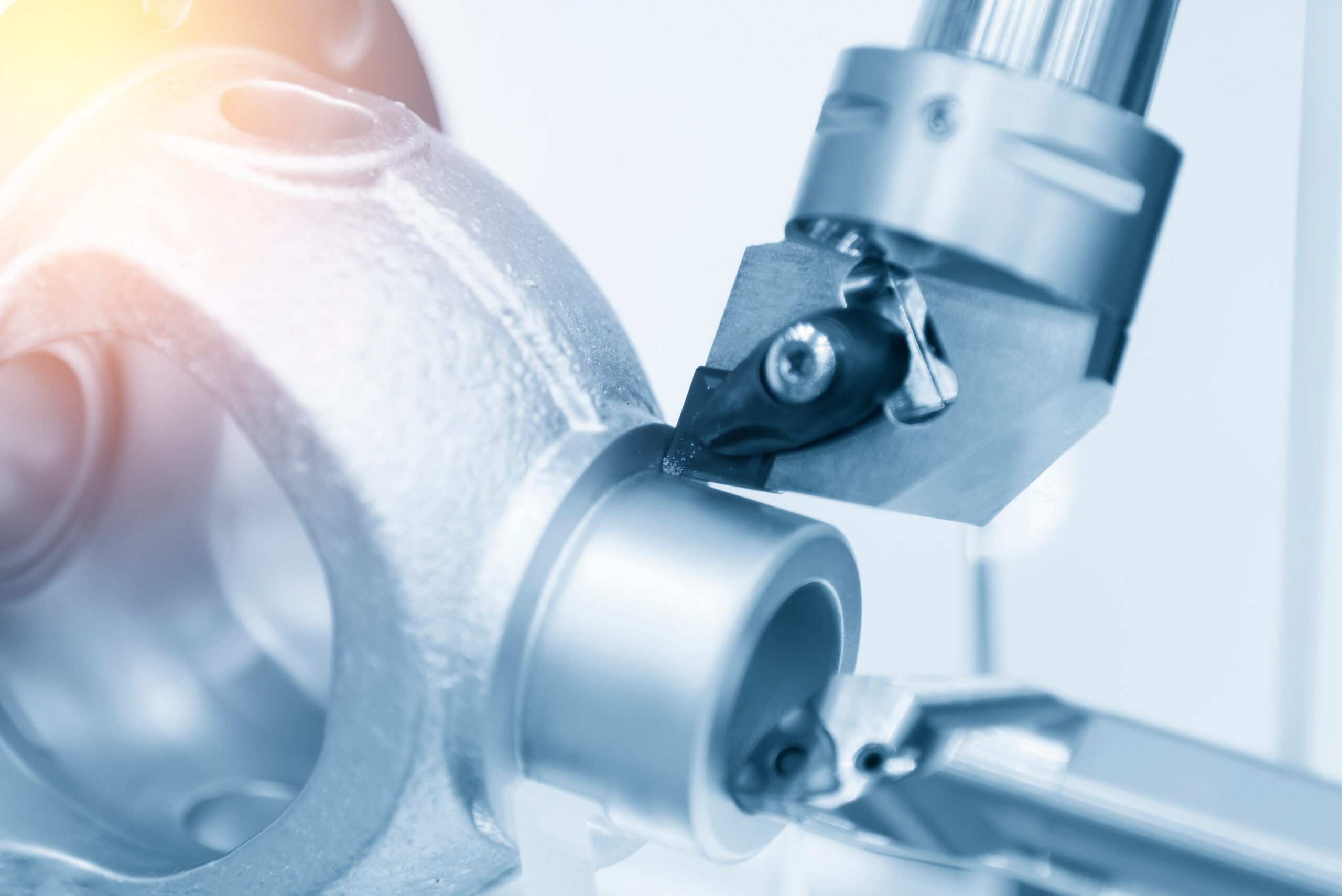

3. NCマイクロ旋盤の開発とA5056量産への応用

A5056材の旋盤加工は、その効率と量産性能において、極めて重要なプロセスです。この金属は、航空機産業でも使用されるなど、その特性上、精密かつ迅速な加工が求められます。最適化テクニックを適用することにより、生産性を大幅に向上させることが可能です。例えば、切削速度の調整、冷却液の使用、刃具の選定などが挙げられます。これらのテクニックを使用することで、材料の損耗を抑え、工具の寿命を延ばし、結果としてコスト削減にも寄与します。また、NC(数値制御)マイクロ旋盤を用いることで、より高精度な加工が可能となり、さらに生産効率の向上が期待できます。結論として、A5056材を使用した旋盤加工においては、これらのテクニックと技術の適用が、スピーディーな量産を実現する鍵となります。

4. カストロール工業用製品と旋盤加工 A5056 量産の相性

A5056材の旋盤加工は、スピーディーな量産を達成するためのキーポイントとなります。この合金は、特に航空宇宙産業での需要が高く、加工の効率化が不可欠です。効率的な旋盤加工技術の適用により、高品質な製品をより迅速に市場に提供することが可能になります。たとえば、切削工具の選択や切削条件の最適化は、A5056材の加工速度と精度を向上させる重要な要素です。適切な切削油の使用や切削速度の調整など、具体的な技術的対策を講じることで、加工時間を短縮し、コスト削減にも寄与します。最終的に、これらの最適化テクニックを継続的に適用することで、旋盤加工されたA5056材の量産体制が強化され、生産性の向上を実現できるのです。

5. 切削工具とボーリングシステムの技術進化

A5056材の旋盤加工では、効率的な量産を実現するために最適化テクニックが求められます。なぜなら、このアルミニウム合金はその優れた加工性能のため、多くの産業で使用されているからです。特に航空機の部品や自動車の部材など、精密で強度が要求される製品の製造において不可欠です。効率的な旋盤加工のためには、適切な切削速度の設定や、冷却液の利用、さらには専用の切削工具の選択などが重要になります。たとえば、高速度鋼や超硬合金製の工具を使用することで、耐久性が向上し、工具の交換回数を減少させることが可能です。また、A5056材特有の加工特性に合わせた冷却液の選定は、加工精度を高め、長時間にわたる量産作業でも品質を維持することに寄与します。これらのテクニックを駆使することで、A5056材の旋盤加工における量産は、よりスピーディかつ効率的に行われることが期待されます。

6. ステンレス鋼加工用の最新シリーズとA5056の信頼性評価

A5056材の旋盤加工は、量産において効率化と品質の向上を図るために不可欠です。この材質は、その優れた耐食性と加工性により、航空機の部品や自動車の部品など、さまざまな場面で利用されています。特に量産を見据えた際、旋盤加工における工程の最適化は生産効率を高め、コスト削減に直結します。日本では、経験豊富な技術者がそのノウハウを活かして精度の高い加工方法を開発しており、例えばカットのスピードや冷却液の使用方法を工夫することで、A5056材の品質を損なうことなく、高速での加工を実現しています。こうした効率的な加工技術は、大量生産が要求される自動車産業などにおいて、極めて重要な意味を持っています。まとめると、A5056材の旋盤加工を最適化することは、スピーディーな量産を支え、日本の製造業の競争力を高めるために必須の技術と言えるでしょう。

7. 旋盤加工 A5056 量産におけるトラブルシューティング

A5056材の旋盤加工は、効率的な量産を達成するために適切な技術と知識を要します。まず、A5056材はその優れた強度と軽量性から多くの産業で使用されており、量産においてその旋盤加工は中心的な役割を果たしています。しかし、旋盤加工の最適化が不十分だと、製品の品質が低下する恐れがあります。具体的な例として、適切な切削速度や送り速度を設定しないと、材料の熱損傷やツールの摩耗が早まり、結果として生産効率が落ちることがあります。逆に、これらの条件を最適化することで、加工精度を保ちつつ生産速度を向上させることが可能です。また、適切な冷却剤の使用は、加工時の熱影響を最小限に抑え、ツールの寿命を延ばし、量産におけるトータルコストを削減することにも繋がります。最終的に、これらの最適化技術は生産性の向上に寄与し、A5056材の旋盤加工におけるスピーディな量産を実現する鍵となります。

8. 旋盤加工 A5056 量産のための業界標準と規格

A5056材の旋盤加工は、量産をスピーディーに行うために重要なプロセスです。このアルミニウム合金は、その優れた強度と軽量性から多くの産業で用いられており、効率的な加工技術の確立が求められています。例えば、自動車や航空機の部品製造において、A5056材はその耐食性と加工性の良さから選ばれることが多いです。これらの部品は一般的に大量に必要とされるため、旋盤加工での精度と生産速度の両立が不可欠となります。そのためには、適切な切削条件の選定や専用工具の使用、そして機械の精度維持がポイントです。また、連続稼働能力を高めるために自動化システムの導入も有効です。このようにして最適化された旋盤加工により、高品質なA5056材の部品を効率よく量産することができるのです。

9. 旋盤加工 A5056 量産の将来展望と技術革新

A5056材料は、その優れた加工性と耐久性で知られ、特に量産を必要とする現代の製造業において、旋盤加工が不可欠です。効率的な量産のためには、加工技術の最適化が求められます。例えば、適切な切削速度の選定や工具の形状に工夫を凝らすことで、精度を維持しつつ生産効率を向上させることが可能となります。また、A5056材の特性を生かした冷却液の使用など、材料固有の加工技術の進化も見逃せません。これらのテクニックにより、精度と速度の両立が可能となり、スピーディーな量産が実現します。したがって、A5056材を旋盤加工する際は、これらの最適化された工程を経ることで、製造業の生産性向上に大きく寄与することとなるのです。

10. 結論: 旋盤加工 A5056 量産を成功に導く要因

A5056材の旋盤加工について、効率的な量産を実現するためには、適切な技術の選択が重要である。この材料の加工には特有の挑戦があり、それを乗り越えるためには、専門的な技術と経験が必要だ。例えば、A5056はアルミニウム合金であり、その柔らかさと粘り気のある性質が加工時に特有の注意を要する。スピンドル速度、フィードレート、切削液の使用といった加工パラメータを適切に管理することが、品質と生産性を維持する上で極めて重要である。適切な旋盤加工技術を用いることで、A5056のポテンシャルを最大限に引き出し、高い生産効率を実現することができる。したがって、効率的な量産のためには、旋盤加工の最適化が不可欠であり、これが成功のカギとなる。

まとめ

A5056材はアルミニウム合金であり、その旋盤加工においては高速切削や切削油の適切な利用など、スピーディーな量産を実現するための最適化テクニックが重要です。適切な切削速度や刃先の選定、冷却効果の高い切削油の使用など、これらの要素を工程に取り入れることで効率的な加工が可能となります。