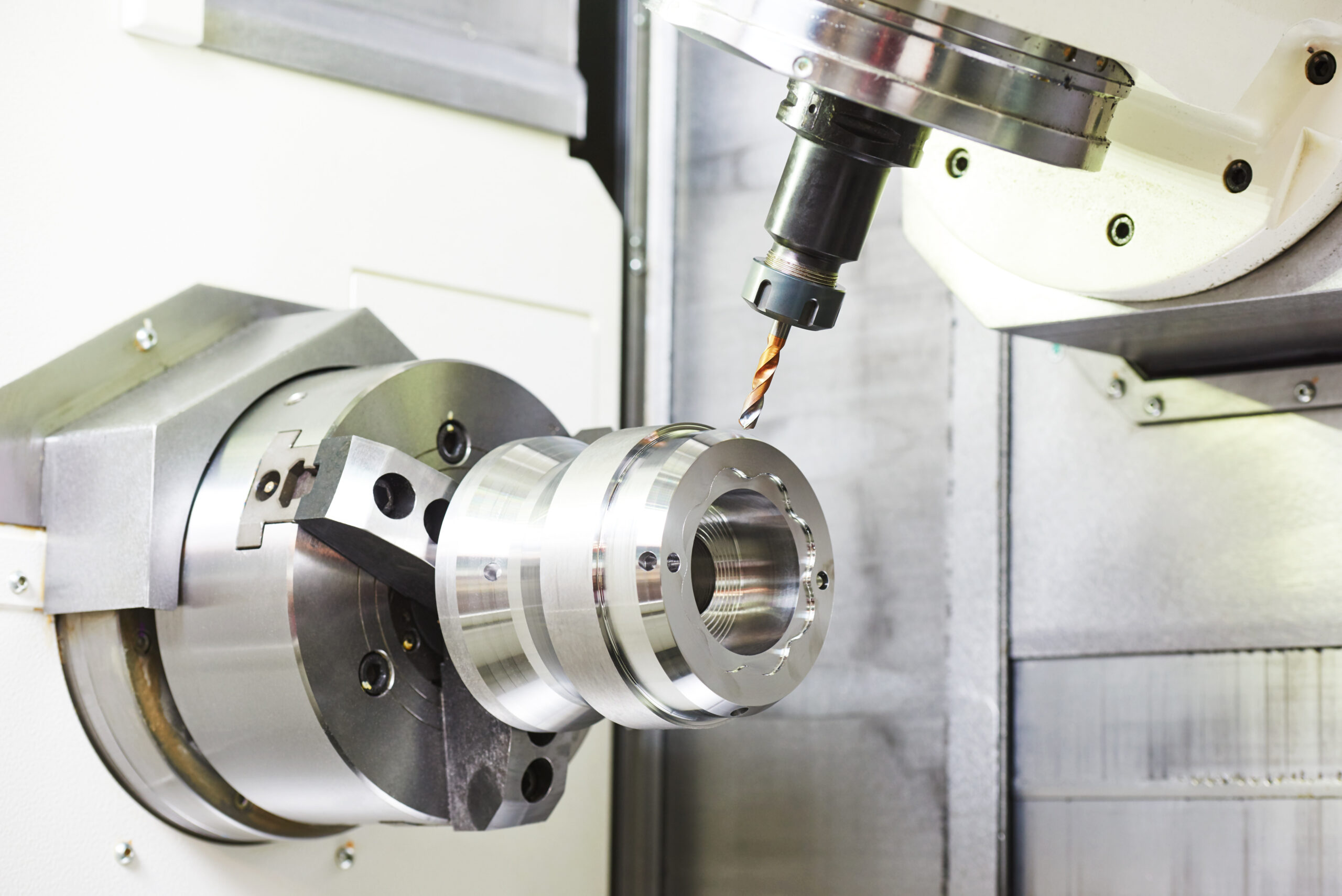

A5056材による旋盤加工の極意!内径仕上げで注意すべきポイント

A5056材を使用した旋盤加工は、内径の仕上げにおいて特に注意が必要です。これまで旋盤加工の経験がある方も、A5056材における内径仕上げのポイントを知ることで、より高品質な加工が可能となります。この記事では、A5056材を使用した旋盤加工における極意や内径仕上げでの注意すべきポイントについて解説していきます。

1. A5056材の基本特性と旋盤加工適性

A5056材を使用した旋盤加工での内径仕上げは、精密な工作物を生産する上で極めて重要です。A5056材自体の強度と耐食性に優れた特性は、内径の精度を保つためにも適しています。しかし、適切な工具選定や切削条件の最適化が不可欠です。例えば、内径加工では、カッターの刃先の形状や切削速度が表面の仕上げに大きく影響します。さらに、A5056材は加工時の熱に敏感であるため、冷却液の選択も重要なポイントです。適切な冷却液を使用することで、材料の変形や割れを防ぎつつ、内径の精度を高めることができます。最終的に、適正な工具と条件で加工することで、A5056材の性質を活かした高品質な内径仕上げが可能となります。

2. A5056 内径 旋盤加工の基本手順

A5056材を用いた内径の旋盤加工は、高精度な仕上がりが求められるため、工程の各ステップで細心の注意が必要です。まず、旋盤加工の成功の鍵は、正確なセットアップにあります。材料の固定が不十分だと、加工中の振動や変位により精度が低下する恐れがあるため、しっかりと固定することが極めて重要です。次に、適切な切削工具と切削条件の選定が品質に影響します。A5056材はアルミニウム合金であり、この材料特有の切削抵抗を考慮し、刃先が鋭利で、かつ摩耗に強い工具を選ぶことが求められます。また、過度な切削速度や送り速度は内径の仕上がりに悪影響を及ぼします。具体的な例として、仕上げ加工では低い送り速度を用い、振動を最小限に抑えることで内面の滑らかさを保つことができます。最後に、冷却剤の使用は、加熱による材料の変形や工具の摩耗を防ぐためにも重要です。結論として、A5056材による内径旋盤加工は、適切なセットアップ、切削工具の選定、切削条件の管理、そして冷却剤の適切な使用が、高品質な製品を作り上げるための極意であるといえます。

3. CNC旋盤加工の基本的な計算式

A5056材を用いた旋盤加工では、内径の仕上げが重要なポイントです。この材質は特に加工が困難であるため、精密な内径加工をする際にはいくつかの注意が必要です。まず、切削工具はA5056材に適したものを選ぶことが肝心です。適切な工具を選ぶことで、材料の硬さにも関わらず、安定した加工が可能になります。次に、工具の進行速度や回転数を適切に設定すること。これにより、加工面にかかる負荷を調整し、内径の精度を高めることができます。例えば、A5056材の加工には比較的低い速度で切削を行うことが推奨されます。最後に、切削液の使用は、摩擦熱を抑え、内径の仕上がりを良好に保つために不可欠です。これらのポイントを踏まえた上で加工を行えば、A5056材においても、正確かつ高品質な内径仕上げが実現可能です。

4. 旋盤作業における穴あけ加工のテクニック

A5056材による旋盤加工での内径仕上げにおいて、高精度な仕上がりを求める際に重要なポイントがいくつかあります。まず、A5056材はアルミニウム合金でその加工性は良好ですが、内径加工の際は切削抵抗が小さいため、工具の振れや材料の変形に注意が必要です。具体的には、工具をしっかりと固定し、切削液を適切に使用することで、内径の仕上がりを向上させることができます。また、加工速度や送り速度を適切に設定することで、内径の精度を保ちつつ、バリの発生を防ぐことも可能です。これらのポイントを踏まえ、慎重に旋盤加工を進めることで、A5056材を用いた内径の高精度加工が実現します。結論として、A5056材における内径仕上げは、適切な工具の選定と加工パラメータの調整によって、そのポテンシャルを最大限に引き出せることを理解することが重要です。

5. 医療機器部品製造へのA5056 材の応用

A5056材を使用した旋盤加工では、内径の仕上げに特に注意が必要です。この材質はその耐蝕性と強度から医療機器部品製造において重宝されていますが、旋盤加工には独自の工夫が求められます。内径加工の際には、工具の選定や速度設定に細心の注意を払い、精密な寸法と滑らかな表面が求められるためです。例えば、正確な内径サイズを実現するためには、超硬合金製の工具を使用し、加工速度は材質の熱伝導率を考慮して慎重に調整することが不可欠です。また、バリが生じないように、工具の進行角度も考慮することが重要です。これらのポイントに注意を払うことで、A5056 材を用いた高品質な医療機器部品を生産することが可能になります。このようなきめ細やかな工程管理が、成功への鍵となるのです。

6. A5056 内径 旋盤加工での旋削用チップの選択

A5056材の内径旋盤加工では、素材の特性を理解し適切な旋削用チップを選択することが極めて重要です。A5056はアルミニウム合金で、優れた加工性を持っていますが、選び方を間違えると内径の仕上がりに影響を及ぼす可能性があります。具体的には、チップの材質を始め、切れ刃形状やチップの角度など、細かなスペックが仕上がりに大きく関わってきます。例えば、A5056材は柔らかいため、鋭い切れ刃を持つチップを選ぶことで、内径のバリを防ぎながら滑らかな仕上がりを実現できます。また、適切な切削速度と給油を行うことも忘れてはなりません。最終的には、精密な仕上がりを求める内径旋盤加工においては、材質を考慮したチップ選びと加工パラメーターの適正化が成功の鍵となります。

7. 内径仕上げのためのA5056 加工上の注意点

A5056材を使用した内径の旋盤加工では、仕上がりの品質を高めるためにいくつかのポイントに注意することが重要です。まず、A5056材の特性を理解し適切な工具を選定することが基本です。この材質は比較的柔らかく、粘りがあるため、切削抵抗が低く、工具の摩耗が少ない特長があります。しかし、その柔らかさゆえに、内径加工時には振れや変形が生じやすい点に留意が必要です。例えば、内径加工にはシャープな刃先を持つバイトを用い、工具の突き出し長を最小限に保ちます。さらに、適切な切削速度と送り速度の設定が必須で、これによりバリの発生を防ぎ、滑らかな仕上がりを目指します。最終的に、これらの注意点を守ることで、高品質な内径仕上げを実現することが可能です。

8. 普通旋盤とCNC旋盤の比較とA5056材加工への影響

A5056材を使用した旋盤加工において、内径の仕上げは特に重要です。この材質はその優れた強度と耐食性により、広範囲の工業製品に採用されていますが、加工時の注意が必要です。具体的には、A5056材の内径加工では、工具の選定、進入角度、そして切削速度の最適化が求められます。例えば、材料が硬いために鋭い刃物を使用し、刃の摩耗を防ぐため適切な進入角で加工する必要があります。また、高い切削速度は内径の精度を損なう可能性があるため、速度を適切に調整することが肝要です。結論として、A5056材の旋盤加工における内径仕上げは、工具の選択から切削条件の管理に至るまで、細心の注意を払い、正確で品質の高い加工を実現するためにはそれらのポイントをしっかりと把握することが不可欠です。

9. A5056 内径 旋盤加工のトラブルシューティング

A5056材による旋盤加工の際、内径の仕上げは非常に重要です。その理由は、A5056材の特性上、内径加工時の精度が加工品の品質に直結するためです。具体的には、切削条件の選定や工具の状態、さらには冷却液の使い方が重要なポイントとなります。例えば、切削速度が高すぎると材料が熱を持ちやすく、内径の精度が低下する可能性があります。また、工具の摩耗も内径精度に大きく影響します。適切な切削速度の設定や、定期的な工具交換、そして適度な冷却液の供給によって、高品質な内径加工を実現することができます。最終的に、これらの注意点を守ることで、A5056材を用いた旋盤加工における内径の品質を保つことができ、安定した加工を実現することが可能です。

まとめ

A5056材を使用した旋盤加工では、内径仕上げにおいて特に注意が必要です。材料の性質や切削条件を考慮し、適切な工具や刃先形状を選定することが重要です。加工中には適切な冷却や潤滑を行い、加工精度を確保することが求められます。適切な内径仕上げのポイントを押さえ、高品質な加工を実現しましょう。