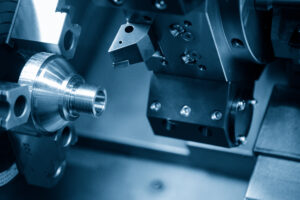

A5056材を使った旋盤加工で押さえておきたいポイントとコツ

A5056材を使った旋盤加工は、これから材料加工の作業を行う方にとって重要なポイントとコツを押さえておくことが大切です。A5056はどのような特性を持ち、旋盤加工において何を考慮すべきなのでしょうか?この記事では、A5056材を使った旋盤加工における重要なポイントとコツについて詳しく解説します。材料加工のプロセスにおいて必要不可欠な情報を身につけ、スムーズな作業につなげましょう。

1. A5056 旋盤加工の基本

A5056材を用いた旋盤加工は、精密な仕上がりが要求される場面でよく採用されます。この材料は特に、その強度と耐食性に優れているため、航空機や医療器具など特殊な分野で重宝されています。加工する際には、いくつかの重要なポイントとコツが存在しています。まず、A5056材の特性を理解し、適切な切削条件を選定することが肝心です。特に、切削速度や送り速度、刃の角度といった要素は、材料の状態や形状に応じて微調整する必要があります。また、工具の選択も重要で、A5056材の硬度に適した刃物を使用することで、摩耗を防ぎながら効率的な加工が可能となります。具体的な例としては、A5056材を滑らかな表面に仕上げるためには、鏡面加工が可能な高品質の工具を選択することが望ましいです。最終的に、これらのポイントを押さえることで、A5056材旋盤加工物の品質と寿命を向上させ、製品の信頼性を保証することができます。

2. A5056の物性と旋盤加工への影響

A5056材を使った旋盤加工では、その優れた物性が加工品質に大きく影響するため、適切な加工条件の選定が重要です。A5056は、アルミニウム合金の中でも特に耐食性や溶接性に優れ、海洋部品や飛行機の部品などに利用されます。しかし、加工時にはその高い延性が原因で切削工具への負担が大きくなりやすく、また、素材が粘りつきやすい特性を持っています。このため、切削工具は鋭利で耐久性のあるものを選び、定期的な刃の交換を行い、切削速度や送り速度、工具の冷却方法などを適切に調整することがポイントです。例えば、未加工面に潤滑油を適切に塗布することで、工具の摩耗を低減させ加工精度を高めることが可能です。最終的に、優れた物性を活かした精密な加工を実現するためには、A5056の特性を理解し、それに応じた加工技術を駆使することがコツと言えるでしょう。

3. アルミA5056の薄肉旋盤加工テクニック

アルミA5056材を使った旋盤加工を成功させるには、いくつかのポイントとコツがあります。まず、この材料は軽くて加工しやすい一方で、熱伝導率が高いため、加工中に生じる熱を効果的に逃がしてやることが重要です。具体的には、適切な冷却液の使用が挙げられ、これにより切削温度の上昇を防ぎ、工具の摩耗を減らすことができます。また、A5056材の薄肉加工の際は、振動を避けるための工夫も必要です。例としては、低速での切削や、加工面のサポートを充実させるなどが効果的です。これらの方法を用いることで、精度の高い加工が可能となります。結論として、A5056材の特性を理解し、適切な冷却と安定した加工条件を保つことで、旋盤加工の際の課題を克服することができます。

4. 穴あけ加工の精度を上げるA5056の旋盤加工ポイント

A5056材の旋盤加工は、その優れた耐食性と加工性で知られるアルミニウム合金を使用しているため、精密な穴あけ加工を行う際にはいくつかのポイントとコツが必要です。まず大切なことは、適切な切削速度とフィード速度を見極めることです。A5056材は柔らかいため、速度が速すぎると材料が削れすぎてしまうことがあります。一方で、速度が遅すぎると切削が不十分で精度が落ちる可能性があります。例としては、比較的低い切削速度で始めて、徐々に最適な速度を見つけることが推奨されます。また、適切な潤滑を行うことも重要です。A5056材の加工時には、切削液を適量使用して摩擦熱を抑える必要があります。これは、摩擦熱が原因で加工面が損傷するのを防ぐためです。最終的には、これらのポイントを押さえて加工を行うことで、A5056材の穴あけ加工の精度を向上させることができます。

5. A5056切削加工におけるコスト削減戦略

A5056材を使った旋盤加工におけるコスト削減のポイントは、正しい工具選択と加工条件の最適化にあります。A5056というアルミニウム合金は、その優れた機械的特性から自動車や航空機部品などに広く使用されています。しかし、その硬さと粘りにより旋盤での加工が難しい材料でもあります。適切な切削工具を選ぶことで、工具の摩耗を抑え長寿命化を実現し、無駄な交換時間やコストを節約できます。具体的には、A5056専用の切削工具やコーティング工具を選択し、旋盤のスピードやフィード速度を適切に設定することが重要です。実例として、高速度鋼(HSS)工具よりも超硬工具を使用すると、耐久性が高まり効率的な加工が可能になります。再度、A5056材旋盤加工におけるコスト削減は、適切な工具の選択と加工条件の調整によって実現可能です。これにより、製品の品質を保ちつつ、生産性を高めることができるのです。

6. NC旋盤プログラミングでのA5056加工のコツ

A5056材を使った旋盤加工では、仕上がりの品質を高めるためにいくつかのポイントとコツがあります。A5056材はアルミニウム合金の一種で、その特性上、加工時には工具の選定や切削条件の管理が非常に重要です。具体的には、高速で精密な切削を可能にする鋭い刃を持つ工具の使用や、適切な送り速度と回転数の設定が求められます。例えば、切削速度が速すぎると材料が熱を持ちやすく、精度が落ちてしまいますが、遅すぎると無駄が多く、作業効率が下がってしまいます。また、冷却液の利用は、加工中の発熱を抑え、工具の摩耗を防ぐためにも欠かせません。このように、A5056材の旋盤加工におけるポイントを押さえ、適切な工具選定や切削条件の調整を行うことで、品質の高い加工が可能になります。最適な旋盤加工を実現し、製品の品質と生産性を同時に向上させることができるでしょう。

7. A5056旋盤加工におけるトラブルシューティング

A5056材を使った旋盤加工では、その優れた機械的特性により、精密な加工が可能ですが、適切な加工方法を理解することが重要です。まず、A5056材は耐腐食性や溶接性に優れ、航空機や船舶の部品製造によく使用されます。この材料を旋盤で加工する際には、切削速度や送り速度を適切に設定することで、工具の寿命を延ばし、仕上がりの品質を高めることができます。特に、先端部の温度管理に注意しながら、一定の速度で切削を行うことがポイントです。たとえば、加工中に発生する熱を適切にコントロールしないと、材料が変形することがあります。また、工具の選定にも注意が必要で、A5056材の硬さに合った刃物を用いることで、精度の高い加工が可能になります。結論として、A5056材の旋盤加工では、材料の特性を理解し、切削条件を適切に管理することが成功の鍵と言えるでしょう。

8. 効率的な機械部品見積もりとA5056材のコストダウン

A5056材を使用した旋盤加工では、コストパフォーマンスと加工品質のバランスを重視することが重要です。A5056は、軽量かつ耐食性に優れたアルミニウム合金で、特に航空機や自動車部品などの精密な加工に適しています。この材質を旋盤で加工する場合、刃具の材質選定や切削速度の調整がポイントになります。例えば、高速度鋼や超硬合金を用いた刃具は、耐久性と切削効率が高く推奨されます。また、A5056材の特性に合わせた切削油の選定も加工精度を高めるためには不可欠です。具体的な加工例として、スピンドルの回転数や進行速度を細かく調整し、一貫した仕上がりを実現する技術が挙げられます。最適な条件で加工を行うことで、材料の無駄を省き、コストダウンにもつながります。このようにA5056材を使った加工では、適切な設備選定と操作によって、品質と経済性の双方に優れた結果を出すことができるのです。

まとめ

A5056材はアルミニウム合金の一種であり、旋盤加工においては適切な切削速度や刃先の選定が重要です。また、十分な潤滑油を使用し、適切な加工温度を保つことが加工品質を高めるポイントです。加工時には材料の硬度や刃具の選定に留意し、安定した加工環境を整えることが成功のコツとなります。