どうすればいい?A5056の内径旋盤加工で陥りがちな問題と解決策

A5056の内径旋盤加工において陥りがちな問題とその解決策について知りたいと思っていませんか?A5056の内径旋盤加工は、高い精度と安定性が求められる作業です。この記事では、内径旋盤加工で発生する問題やその解決策について詳しく解説しています。A5056の内径旋盤加工に関心のある方は、ぜひご覧ください。

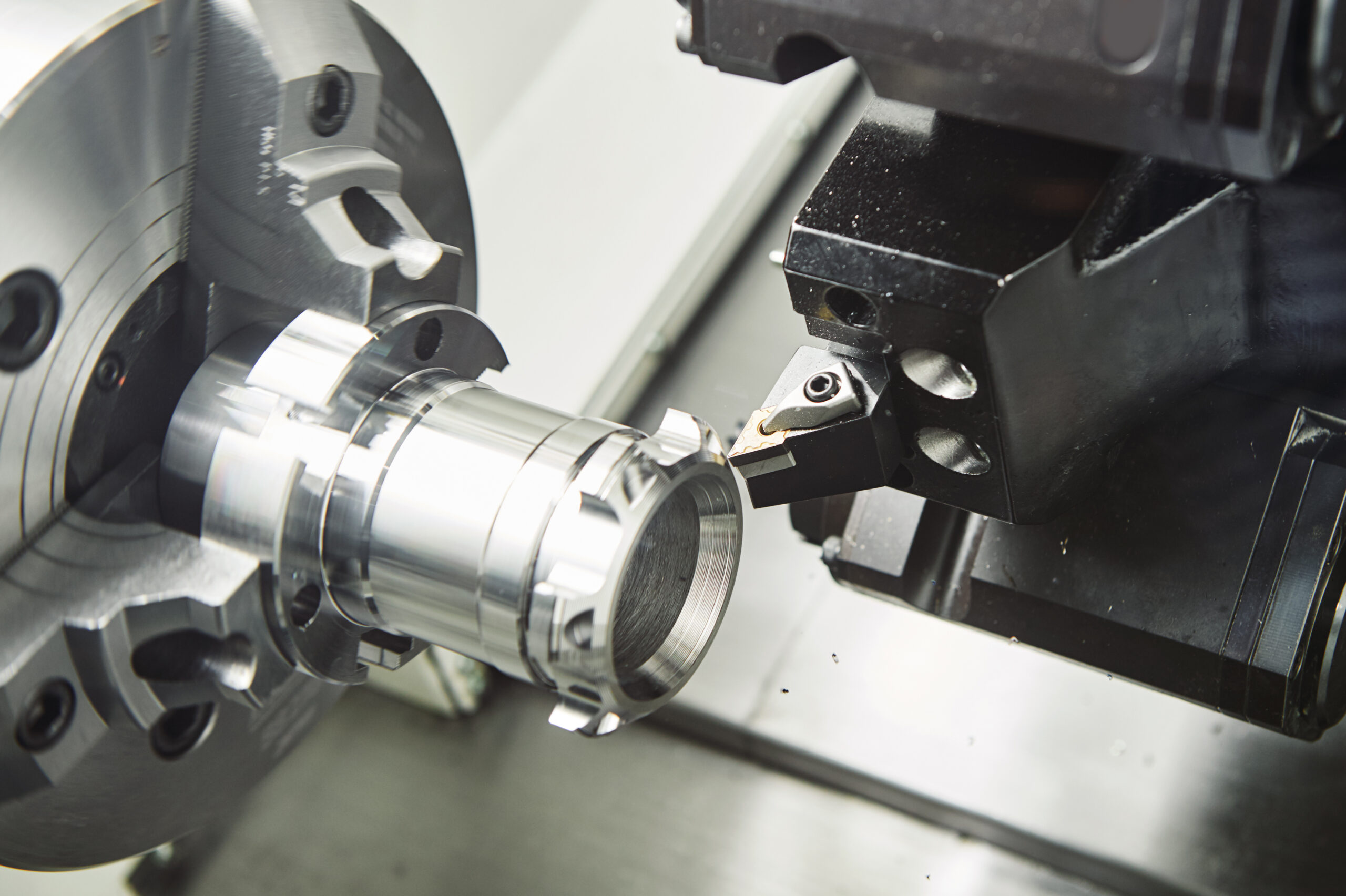

1. A5056 内径 旋盤加工の基礎

A5056の内径旋盤加工では、精度の維持が難しいという問題にしばしば直面します。これは、A5056材の熱膨張率の高さや切削抵抗の特性に起因します。一例として、加工時の熱の影響で内径が縮小することがあります。これを防ぐためには、適切な切削液の使用や切削速度の調整が必要です。特に、A5056のようなアルミニウム合金の加工では、切削液を多めに使用して材料の冷却を促すことが有効です。また、専用工具を使用することで材料への負担を減らし、精度を高めることができます。これらの対策を行うことで、A5056の内径旋盤加工の精度を向上させることが期待できます。精度の高い加工を実現することで、製品の品質向上にも寄与するでしょう。

2. CNC旋盤加工とA5056の特性

A5056の内径旋盤加工における問題は、その特性に起因するものが多いとされています。この材料はアルミニウム合金であり、比較的加工しやすい反面、内径加工時には変形や切削精度の低下を招くことがあります。たとえば、切削速度や送り速度が不適切だと、工具の摩耗が激しくなり、内径の仕上がりに影響が出ることがあります。また、工具の選定ミスも問題を引き起こす一因です。解決策としては、A5056の材質特性に合わせた切削条件の選定が重要です。具体的には、低い切削速度を保ちつつ、適切な送り速度を見つけること、また、内径加工専用に設計された工具を使用することが挙げられます。このような対策を講じることで、内径旋盤加工での問題は大幅に減少し、加工品質の向上が期待できます。

3. 2級機械加工実技試験とA5056 内径 旋盤加工

A5056の内径旋盤加工ではいくつかの問題がしばしば報告されていますが、これらは適切な知識と対策によって解決することが可能です。例えば、加工中に材料が変形する問題や、仕上がり面にキズが入るといった状況があります。これらは加工速度の不適切さや切削工具の摩耗が原因であることが多いです。対策として、材料の熱処理を適切に行ったり、加工速度を調整することが有効です。また、切削工具を定期的に点検し、適切な刃の交換を行うことも重要です。これらの対策により、A5056の内径旋盤加工における問題は大幅に減少するでしょう。総じて、適切な設定とメンテナンスが良質な加工結果を生む鍵となります。

4. 普通旋盤によるA5056の最小内径とテーパー加工

A5056の内径旋盤加工においては、加工精度を確保することが非常に重要です。しかし、しばしば最小内径の加工やテーパー加工で問題が生じます。これらの問題の解決策として、最適な工具の選定と加工パラメータの調整が必要です。例えば、小さな内径を加工する際は、工具の剛性を考慮した短いものを選び、切削速度や送り速度を適切に調整することがポイントとなります。また、テーパーを正確に加工するためには、専用の角度調整機能を持つ工具を使用することで、問題を回避することができます。これらの手法を適用することによって、A5056の内径旋盤加工での精度を向上させることが可能であり、結果的に製品の品質を高めることに繋がります。

5. NC旋盤プログラミングでのA5056 内径 旋盤加工法

A5056の内径旋盤加工は精密さが求められる作業であり、特にNC旋盤を使用する場合、プログラミングの正確さが最終製品の品質に大きく影響します。問題が発生する主な原因は、プログラム設定の誤りや、工具の不適切な選定です。たとえば、切削条件が適切でなかったり、工具の摩耗が激しい場合に旋盤加工の精度に影響が出ることがあります。これらの問題に対処するためには、まず正確なプログラミングを心がけることが重要です。具体的には、CAD/CAMシステムを用いたシミュレーションを行い、加工前に問題点を洗い出します。加えて、工具の選定には、摩耗に強く、A5056材に適したものを選ぶべきです。また、工具の定期的な交換やメンテナンスも、品質を維持するうえで不可欠です。これらの対策を講じることで、A5056の内径旋盤加工における問題は大きく減少し、より高い品質の製品を安定して生産することができるでしょう。

6. アルミニウム合金旋削加工時の加工熱管理

アルミニウム合金A5056の内径旋盤加工では、特有の問題が生じることがありますが、適切な処理方法を用いれば、これらの問題を解決することが可能です。一般に、内径旋盤加工においては、加工熱が原因でワークピースの寸法精度が低下したり、表面品質が損なわれることが挙げられます。具体的な例としては、不適切な切削速度や送り速度、冷却不足が原因で、A5056のような熱伝導率が高い材料の場合、加工熱がうまく逃げず工具やワークピースに留まり、寸法精度に影響を及ぼします。解決策としては、切削速度を適正に設定し、効率的な冷却システムを導入することが不可欠です。また、工具の材質やコーティングを見直すことで、熱の発生を抑制し、長寿命化を図ることも重要です。これらの対策を講じることで、A5056の内径旋盤加工における問題は大幅に減少するでしょう。

7. A5056 内径 旋盤加工のトラブルシューティング

A5056の内径旋盤加工では、精度の問題や加工ムラが生じやすいという問題があります。これは、材料の熱処理や刃物の摩耗が原因となっていることが多いです。例えば、A5056材を適切な熱処理せずに加工すると、内径に不均一な硬さが生じ、旋盤加工時に負荷がかかり不規則な加工面を作り出してしまいます。また、刃物の定期的な交換やメンテナンスを怠ると、切削精度が低下し、内径加工時にムラが出る原因にもなります。これらの問題を解決するためには、加工前の熱処理の最適化と、刃物のメンテナンス計画の徹底が必要です。特にA5056のような特殊な材料では、メーカー推奨の熱処理指示を遵守することが重要であり、これによって一貫した硬度が保たれ、加工精度が向上します。さらに、刃物の摩耗状況を定期的にチェックし、必要に応じて交換を行うことで、旋盤加工の品質を保つことができます。結論として、A5056の内径旋盤加工で陥りがちな問題を回避し、高品質な加工を実現するためには、材料の前処理と工具のメンテナンスに注意を払うことが肝心です。

8. A5056 内径 旋盤加工のベストプラクティス

A5056の内径旋盤加工においては、特有の問題が存在しますが、適切な処置を行うことでこれらを解決することが可能です。主要な問題は、材料の特性上、切削時に発生する大量の熱によって精度が落ちることにあります。解決策として、まず適切な切削液の選定と使用が挙げられます。切削液は、熱を逃がし、工具と材料の摩擦を減らす役割を果たすため、精度の維持には欠かせません。また、工具の選定にも注意が必要で、A5056に合った刃先の材質と形状を選ぶことで、発熱を抑えつつ加工を行うことができます。さらに、加工パラメータ(切削速度や送り速度など)を適切に設定することにより、効率良く、かつ精度高く加工を行うことができます。このように、適切な切削液の使用、工具の選定、加工パラメータの最適化を行うことで、A5056の内径旋盤加工における問題は克服でき、より良い製品製造に繋がります。

9. A5056 内径 旋盤加工の未来と進化

A5056の内径旋盤加工において、しばしば生じる問題とそれに対する的確な解決策を理解することは、品質の高い加工を実現するために極めて重要です。まず、この加工でよく見られる問題としては、内径の精度が安定しないこと、ツールの摩耗が早いことなどが挙げられます。これらは材料の硬さやカッティングツールの選択によってもたらされることが多いです。特にA5056アルミニウム合金は、加工性が良好な素材であるものの、適切な設備や加工条件を選ばないと、加工精度に影響を及ぼします。対策としては、切削条件の最適化を行うことや、適したツール材質を選定し、定期的なメンテナンスを行うことが重要です。また、高性能の冷却剤を使用してツールの摩耗を抑制することも効果的です。こうした対策を講じることで、内径の精度を高め、工具の寿命も延ばすことができ、結果として高品質なA5056の内径旋盤加工が可能になります。

まとめ

A5056の内径旋盤加工でよく起こる問題は、切削時の振動や切れくずの排出不良です。これを解決するためには、適切な切削条件と工具の選定が重要です。適切な切削条件を見極めるためには、試行錯誤を繰り返し、経験を積むことが肝要です。また、切れくずの排出不良には適切な冷却や潤滑が重要です。