目次

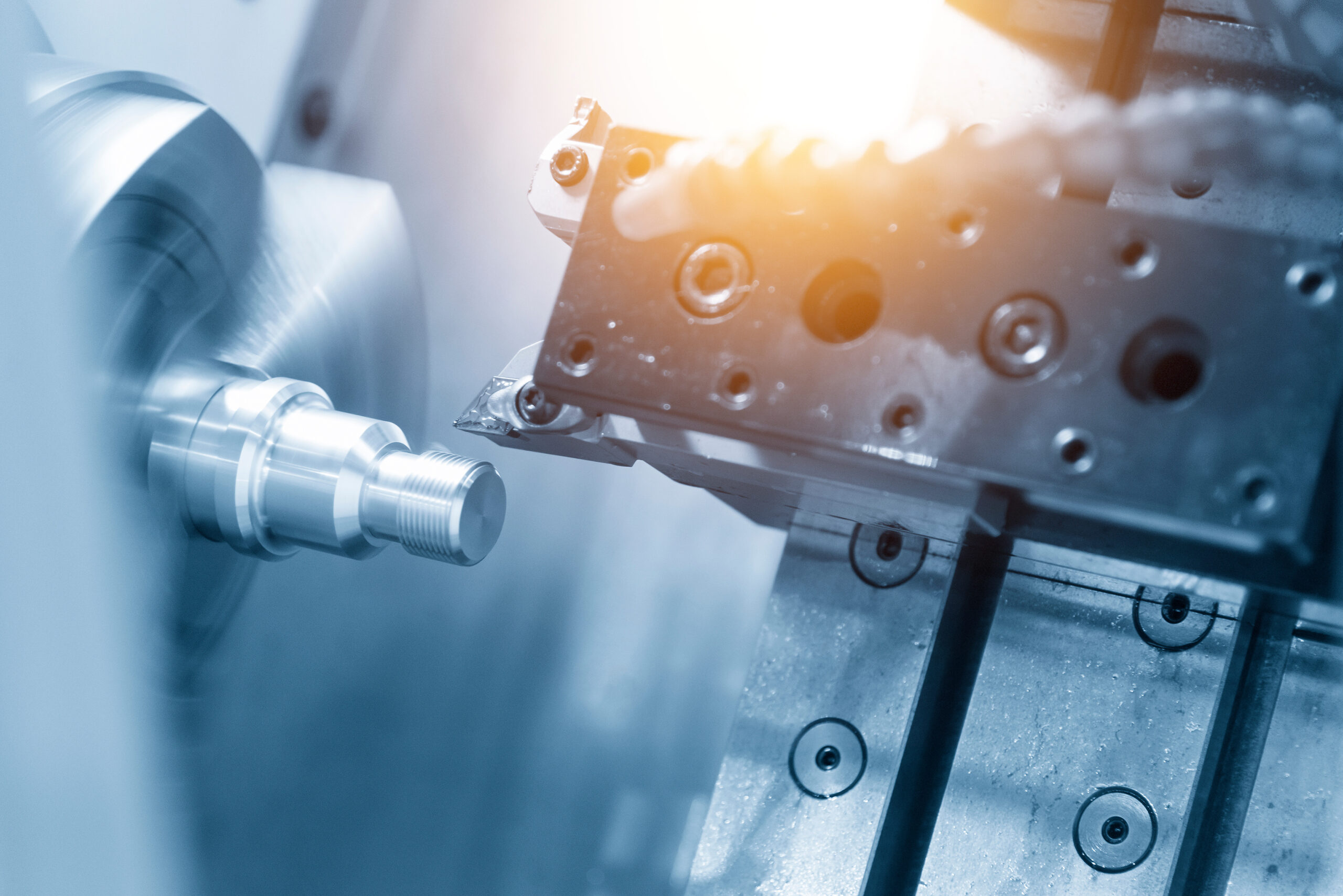

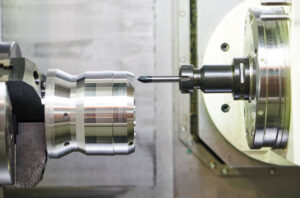

旋盤加工 A5052 の工具選択と切削条件

A5052の旋盤加工を成功させるためには、工具の選択と切削条件の設定が重要です。以下に、そのポイントを説明します。

工具の選択

| ポイント |

詳細 |

| 工具材質 |

炭化物工具や高速度鋼(HSS)など、切れ味が良く耐久性のある工具を選定する。 |

| 刃先形状 |

鋭い刃先を持つ工具を使用し、切削抵抗を低減する。 |

工具の選定

A5052は比較的軟らかいアルミニウム合金であるため、鋭い刃先を持つ工具が適しています。炭化物工具はその高い切削性能と耐久性から特に有効です。適切な工具を選ぶことで、切削効率と仕上がりの精度を向上させることができます。

切削条件の設定

| ポイント |

詳細 |

| 切削速度 |

高速での切削が可能で、A5052の特性に応じた適切な切削速度を選定する。 |

| 送り速度 |

精度と生産性を保つために、材料に合った送り速度を設定する。 |

切削条件の最適化

A5052は熱伝導率が高いため、高速での切削が可能です。しかし、過度な速度は工具の摩耗を招くため、適切な切削速度を設定することが重要です。また、送り速度も適切に設定することで、加工面の精度を保ちつつ生産性を向上させることができます。

工具の冷却と潤滑

| ポイント |

詳細 |

| 冷却 |

切削中の熱を除去するために、適切なクーラントや冷却方法を使用する。 |

| 潤滑 |

切削抵抗を減らし、工具の摩耗を防ぐための潤滑を行う。 |

工具の冷却と潤滑の重要性

切削中の熱は工具の変形や摩耗を招くため、冷却と潤滑が重要です。適切なクーラントを使用することで、熱を効果的に除去し、工具寿命を延ばすことができます。また、潤滑により切削抵抗が低減し、加工品質の向上が図れます。

結論

A5052の旋盤加工においては、適切な工具の選定と切削条件の設定が鍵となります。工具の選定では鋭い刃先を持つ高性能な工具を使用し、切削条件では適切な速度と送りを設定することで、効率的かつ高品質な加工が実現できます。また、工具の冷却と潤滑も含めた総合的なアプローチが、製品の品質向上とコスト削減に繋がります。

旋盤加工におけるA5052の切削加工テクニック

A5052の旋盤加工は、効率的かつ高品質な加工が求められます。以下のテクニックを実践することで、A5052の特性を最大限に活かし、最適な加工結果を得ることができます。

切削速度の最適化

| ポイント |

詳細 |

| 切削速度 |

適切な切削速度を選定することが重要です。速すぎると材料が損傷し、遅すぎると加工効率が低下します。 |

切削速度の調整

A5052は比較的柔らかい合金であり、高速での切削が可能ですが、材料に適した速度を選ぶことが必要です。一般的には、適度な切削速度を維持することで、材料の損傷を防ぎ、加工効率を高めることができます。

切削工具の選定

| ポイント |

詳細 |

| 工具材質 |

硬度の高い超硬チップや炭化物工具が推奨されます。 |

| 刃先形状 |

鋭利な刃先を持つ工具が効果的です。 |

工具の選択と管理

A5052の加工には、硬度の高い超硬チップが適しています。鋭利な刃先の工具を使用することで、摩耗を最小限に抑え、加工精度を向上させることができます。工具の定期的な点検と適切な管理も重要です。

冷却液の利用

| ポイント |

詳細 |

| 冷却液の使用 |

切削中の熱を効果的に除去し、工具の耐久性を保つために冷却液を使用します。 |

冷却と潤滑の重要性

A5052の加工では、冷却液の利用が加工品質を保つために役立ちます。冷却液は切削中の熱を除去し、工具の摩耗を減少させることで、長寿命で安定した加工が可能になります。また、冷却液による潤滑効果も、切削抵抗の低減に寄与します。

加工パラメータの調整

| ポイント |

詳細 |

| 加工パラメータ |

切削条件(速度、送り、切り込み量など)を最適化します。 |

加工条件の最適化

A5052の旋盤加工では、加工条件の最適化が重要です。切削速度、送り速度、切り込み量を材料特性に合わせて調整することで、高品質な仕上がりと効率的な加工が実現できます。条件の見直しと調整を定期的に行うことが推奨されます。

結論

A5052の旋盤加工においては、切削速度の最適化、適切な工具の選定、冷却液の利用、加工パラメータの調整が成功の鍵となります。これらのテクニックを駆使することで、A5052の特性を最大限に活かし、効率的かつ高品質な加工を実現することができます。

旋盤加工 A5052 の効率化と精度向上の工夫

A5052の旋盤加工においては、効率化と精度向上が重要な要素です。以下に示すポイントを実践することで、加工精度を高め、効率的な生産を実現することができます。

適切な切削速度の選定

| ポイント |

詳細 |

| 切削速度 |

A5052の柔らかさに応じた適切な切削速度を選ぶことが重要です。 |

| 速度調整 |

高速切削が可能ですが、材料が焼け付かないように注意します。 |

切削速度の最適化

A5052は比較的柔らかいアルミニウム合金であるため、比較的高い切削速度を設定することが可能ですが、過剰な速度は材料の焼け付きを引き起こすことがあります。適切な速度設定と調整が必要です。

冷却液の効果的な利用

| ポイント |

詳細 |

| 冷却液 |

切削中の熱を効果的に除去し、加工精度を保つために使用します。 |

| 冷却と潤滑 |

冷却液の利用によって、工具の耐久性が向上します。 |

冷却液の管理

冷却液は切削中に発生する熱を除去し、工具の摩耗を防ぐために重要です。適切な量と種類の冷却液を使用することで、加工精度の維持と工具の寿命を延ばすことができます。

鋭い刃物の維持

| ポイント |

詳細 |

| 刃物の研磨 |

刃物は定期的に研磨し、鋭利な状態を保つことが必要です。 |

| 工具管理 |

刃物の摩耗を最小限に抑え、常に最良の状態を維持します。 |

刃物のメンテナンス

鋭い刃物は切削抵抗を減少させ、加工精度を高めます。刃物が摩耗する前に定期的に研磨を行い、常に最適な状態を保つことで、仕上がりの品質向上と加工時間の短縮が可能です。

加工条件の調整

| ポイント |

詳細 |

| 加工パラメータ |

切削条件(速度、送り、切り込み量など)を適切に調整します。 |

| 条件の見直し |

加工条件を定期的に見直し、最適化することで効率化を図ります。 |

加工条件の最適化

A5052の加工では、条件を適切に設定することで、加工精度と効率の両方を向上させることができます。加工中の状況に応じて条件を調整し、最適化することが成功の鍵です。

結論

A5052の旋盤加工においては、適切な切削速度の選定、冷却液の効果的な利用、鋭い刃物の維持、そして加工条件の調整が重要です。これらの工夫を実践することで、効率的な加工と高品質な仕上がりを実現することができます。

旋盤加工 A5052 切削加工の計算式とその応用

切削速度の計算

| 項目 |

計算式 |

単位 |

説明 |

| 切削速度 (Vc) |

[ Vc = \frac{\pi \cdot D \cdot N}{1000} ] |

m/min |

刃物の直径と回転数に基づき、切削速度を算出する。 |

切削速度の選定と応用

切削速度が速すぎると材料が過熱し、精度が低下する可能性があります。逆に、速度が遅すぎると加工時間が長くなり、効率が悪化します。A5052の加工では、材料特性に応じて適切な切削速度を設定し、材料の熱による変形を防ぐことが重要です。

送り速度の計算

| 項目 |

計算式 |

単位 |

説明 |

| 送り速度 (Vf) |

[ Vf = \frac{F \cdot N}{1000} ] |

mm/min |

送り量と回転数に基づき、送り速度を算出する。 |

送り速度の選定と応用

適切な送り速度を設定することで、加工精度と表面仕上げの品質を保つことができます。A5052のような柔らかい材料では、適切な送り速度を設定することで、加工効率と表面仕上げを最適化できます。

切削力の計算

| 項目 |

計算式 |

単位 |

説明 |

| 切削力 (Fc) |

[ Fc = k \cdot t \cdot d \cdot N ] |

N |

材料の切削係数、切込み深さ、刃物の幅、回転数に基づき、切削力を算出する。 |

切削力の管理と応用

切削力を適切に管理することで、工具の摩耗を防ぎ、加工精度を向上させることができます。A5052の加工では、切削力を適切に設定し、加工条件を最適化することが重要です。

切削液の使用

| 項目 |

説明 |

| 切削液 |

切削中の熱を除去し、工具の寿命を延ばすために使用する。 |

切削液の選定と応用

切削液を使用することで、A5052の加工時に発生する熱を効果的に除去し、加工精度を維持することができます。また、切削液は工具の摩耗を防ぎ、加工効率の向上にも寄与します。

結論

A5052の旋盤加工においては、切削速度、送り速度、切削力の計算式を適切に活用し、切削液を効果的に使用することが重要です。これにより、高品質な製品を効率良く生産することが可能となります。

機械加工の種類と旋盤加工 A5052 の役割

機械加工の主な種類

| 機械加工の種類 |

説明 |

| 旋盤加工 |

円形の部品を削る加工方法。精密な寸法調整が可能。 |

| フライス加工 |

平面や複雑な形状の切削に適した加工。広範囲にわたる加工が可能。 |

| 穴あけ加工 |

ドリルを使用して穴を開ける加工。穴の直径や深さの調整が可能。 |

| 研削加工 |

高精度な仕上げ加工。表面の仕上げや微細な寸法調整に適している。 |

旋盤加工 A5052 の役割

| 項目 |

説明 |

| 耐食性 |

A5052は高い耐食性を持ち、腐食に強い部品を製造可能。 |

| 加工性 |

軟らかく、切削性が良好で複雑な形状の部品も容易に加工可能。 |

| 精度 |

高精度な寸法調整が可能で、要求される公差を満たす製品が製造できる。 |

| 用途 |

航空宇宙、自動車部品など、高い信頼性と精度が求められる産業で使用される。 |

A5052の旋盤加工における具体的な工夫

1,

切削液の使用:

- 専用の切削液を使用することで、工具の摩耗を減少させ、加工中の熱を効率的に除去できます。

2,

速度設定の調整:

- 正確な速度設定により、加工精度を高めることができます。

3,

深さと速度のコントロール:

- 切削の深さや速度を細かく調整することで、材料の特性に合わせた加工が可能です。

結論

適切な旋盤加工技術を駆使することで、A5052材料のポテンシャルを最大限に引き出し、航空宇宙や自動車部品など多岐にわたる産業での高精度な部品製造が実現できます。旋盤加工によって得られる精密な寸法と優れた表面仕上げにより、A5052はその特性を活かしてさまざまな用途で活躍します。

旋盤加工 A5052 と五軸・五面加工の関係

旋盤加工 A5052 の基本

| 項目 |

説明 |

| 素材 |

A5052アルミニウム合金 |

| 特徴 |

高い加工性と耐食性、軽量化が可能 |

| 用途 |

航空宇宙産業、自動車産業など |

| 加工のメリット |

精密な寸法と優れた仕上げが可能 |

旋盤加工の特徴と利点

- 精密性: 高精度な部品の製造が可能。

- 効率: 迅速な加工ができ、大量生産に向いている。

- コスト: 適切な条件で加工することでコスト削減が可能。

五軸・五面加工との比較

| 特徴 |

旋盤加工 |

五軸・五面加工 |

| 加工範囲 |

円形部品の加工に最適 |

複雑な形状や多面加工に適している |

| 精度 |

高精度な寸法調整が可能 |

多方向からの加工が可能で精度が高い |

| 速度 |

高速での加工が可能 |

複雑な形状の加工に時間がかかる |

| 用途 |

主に円形部品、スリーブなど |

複雑な部品、航空機部品など |

五軸・五面加工の利点と適用例

- 複雑な形状の加工: 立体的な形状や多面体の部品を一度のセットアップで加工可能。

- 高精度: 多方向からの切削により、非常に高い精度が実現できる。

- 時間短縮: 一度の機械設定で複数の面を同時に加工できるため、加工時間が短縮される。

旋盤加工 A5052 の活用と五軸加工の補完

旋盤加工はA5052のようなアルミニウム合金の基本的な形状加工において非常に重要です。一方、五軸・五面加工はより複雑な形状や高精度が要求される部品の製造に優れています。旋盤加工によって基本的な部品を効率的に製造し、五軸・五面加工でさらに複雑な形状を加えることで、両者の技術を組み合わせることで高い品質と機能性を持つ部品を生産することができます。

結論として、旋盤加工と五軸・五面加工を適切に使い分けることで、A5052のポテンシャルを最大限に引き出し、さまざまな産業での要求に応じた高精度な部品を効率的に製造することが可能です。

まとめ

A5052はアルミニウム合金であり、加工性が良く旋盤加工に適しています。切削加工時には適切な切削油を使用することで切削抵抗を減らし、刃先の摩耗を抑えることが重要です。切削速度や刃先形状を工夫することで、高品質な加工が可能となります。切削加工の際には、適切な刃先形状や最適な切削速度を選択することで加工効率を向上させることができます。

旋盤加工 A5052 の工具選択と切削条件

A5052の旋盤加工を成功させるためには、工具の選択と切削条件の設定が重要です。以下に、そのポイントを説明します。

工具の選択

| ポイント |

詳細 |

| 工具材質 |

炭化物工具や高速度鋼(HSS)など、切れ味が良く耐久性のある工具を選定する。 |

| 刃先形状 |

鋭い刃先を持つ工具を使用し、切削抵抗を低減する。 |

工具の選定

A5052は比較的軟らかいアルミニウム合金であるため、鋭い刃先を持つ工具が適しています。炭化物工具はその高い切削性能と耐久性から特に有効です。適切な工具を選ぶことで、切削効率と仕上がりの精度を向上させることができます。

切削条件の設定

| ポイント |

詳細 |

| 切削速度 |

高速での切削が可能で、A5052の特性に応じた適切な切削速度を選定する。 |

| 送り速度 |

精度と生産性を保つために、材料に合った送り速度を設定する。 |

切削条件の最適化

A5052は熱伝導率が高いため、高速での切削が可能です。しかし、過度な速度は工具の摩耗を招くため、適切な切削速度を設定することが重要です。また、送り速度も適切に設定することで、加工面の精度を保ちつつ生産性を向上させることができます。

工具の冷却と潤滑

| ポイント |

詳細 |

| 冷却 |

切削中の熱を除去するために、適切なクーラントや冷却方法を使用する。 |

| 潤滑 |

切削抵抗を減らし、工具の摩耗を防ぐための潤滑を行う。 |

工具の冷却と潤滑の重要性

切削中の熱は工具の変形や摩耗を招くため、冷却と潤滑が重要です。適切なクーラントを使用することで、熱を効果的に除去し、工具寿命を延ばすことができます。また、潤滑により切削抵抗が低減し、加工品質の向上が図れます。

結論

A5052の旋盤加工においては、適切な工具の選定と切削条件の設定が鍵となります。工具の選定では鋭い刃先を持つ高性能な工具を使用し、切削条件では適切な速度と送りを設定することで、効率的かつ高品質な加工が実現できます。また、工具の冷却と潤滑も含めた総合的なアプローチが、製品の品質向上とコスト削減に繋がります。

旋盤加工におけるA5052の切削加工テクニック

A5052の旋盤加工は、効率的かつ高品質な加工が求められます。以下のテクニックを実践することで、A5052の特性を最大限に活かし、最適な加工結果を得ることができます。

切削速度の最適化

| ポイント |

詳細 |

| 切削速度 |

適切な切削速度を選定することが重要です。速すぎると材料が損傷し、遅すぎると加工効率が低下します。 |

切削速度の調整

A5052は比較的柔らかい合金であり、高速での切削が可能ですが、材料に適した速度を選ぶことが必要です。一般的には、適度な切削速度を維持することで、材料の損傷を防ぎ、加工効率を高めることができます。

切削工具の選定

| ポイント |

詳細 |

| 工具材質 |

硬度の高い超硬チップや炭化物工具が推奨されます。 |

| 刃先形状 |

鋭利な刃先を持つ工具が効果的です。 |

工具の選択と管理

A5052の加工には、硬度の高い超硬チップが適しています。鋭利な刃先の工具を使用することで、摩耗を最小限に抑え、加工精度を向上させることができます。工具の定期的な点検と適切な管理も重要です。

冷却液の利用

| ポイント |

詳細 |

| 冷却液の使用 |

切削中の熱を効果的に除去し、工具の耐久性を保つために冷却液を使用します。 |

冷却と潤滑の重要性

A5052の加工では、冷却液の利用が加工品質を保つために役立ちます。冷却液は切削中の熱を除去し、工具の摩耗を減少させることで、長寿命で安定した加工が可能になります。また、冷却液による潤滑効果も、切削抵抗の低減に寄与します。

加工パラメータの調整

| ポイント |

詳細 |

| 加工パラメータ |

切削条件(速度、送り、切り込み量など)を最適化します。 |

加工条件の最適化

A5052の旋盤加工では、加工条件の最適化が重要です。切削速度、送り速度、切り込み量を材料特性に合わせて調整することで、高品質な仕上がりと効率的な加工が実現できます。条件の見直しと調整を定期的に行うことが推奨されます。

結論

A5052の旋盤加工においては、切削速度の最適化、適切な工具の選定、冷却液の利用、加工パラメータの調整が成功の鍵となります。これらのテクニックを駆使することで、A5052の特性を最大限に活かし、効率的かつ高品質な加工を実現することができます。

旋盤加工 A5052 の効率化と精度向上の工夫

A5052の旋盤加工においては、効率化と精度向上が重要な要素です。以下に示すポイントを実践することで、加工精度を高め、効率的な生産を実現することができます。

適切な切削速度の選定

| ポイント |

詳細 |

| 切削速度 |

A5052の柔らかさに応じた適切な切削速度を選ぶことが重要です。 |

| 速度調整 |

高速切削が可能ですが、材料が焼け付かないように注意します。 |

切削速度の最適化

A5052は比較的柔らかいアルミニウム合金であるため、比較的高い切削速度を設定することが可能ですが、過剰な速度は材料の焼け付きを引き起こすことがあります。適切な速度設定と調整が必要です。

冷却液の効果的な利用

| ポイント |

詳細 |

| 冷却液 |

切削中の熱を効果的に除去し、加工精度を保つために使用します。 |

| 冷却と潤滑 |

冷却液の利用によって、工具の耐久性が向上します。 |

冷却液の管理

冷却液は切削中に発生する熱を除去し、工具の摩耗を防ぐために重要です。適切な量と種類の冷却液を使用することで、加工精度の維持と工具の寿命を延ばすことができます。

鋭い刃物の維持

| ポイント |

詳細 |

| 刃物の研磨 |

刃物は定期的に研磨し、鋭利な状態を保つことが必要です。 |

| 工具管理 |

刃物の摩耗を最小限に抑え、常に最良の状態を維持します。 |

刃物のメンテナンス

鋭い刃物は切削抵抗を減少させ、加工精度を高めます。刃物が摩耗する前に定期的に研磨を行い、常に最適な状態を保つことで、仕上がりの品質向上と加工時間の短縮が可能です。

加工条件の調整

| ポイント |

詳細 |

| 加工パラメータ |

切削条件(速度、送り、切り込み量など)を適切に調整します。 |

| 条件の見直し |

加工条件を定期的に見直し、最適化することで効率化を図ります。 |

加工条件の最適化

A5052の加工では、条件を適切に設定することで、加工精度と効率の両方を向上させることができます。加工中の状況に応じて条件を調整し、最適化することが成功の鍵です。

結論

A5052の旋盤加工においては、適切な切削速度の選定、冷却液の効果的な利用、鋭い刃物の維持、そして加工条件の調整が重要です。これらの工夫を実践することで、効率的な加工と高品質な仕上がりを実現することができます。

旋盤加工 A5052 切削加工の計算式とその応用

切削速度の計算

| 項目 |

計算式 |

単位 |

説明 |

| 切削速度 (Vc) |

[ Vc = \frac{\pi \cdot D \cdot N}{1000} ] |

m/min |

刃物の直径と回転数に基づき、切削速度を算出する。 |

切削速度の選定と応用

切削速度が速すぎると材料が過熱し、精度が低下する可能性があります。逆に、速度が遅すぎると加工時間が長くなり、効率が悪化します。A5052の加工では、材料特性に応じて適切な切削速度を設定し、材料の熱による変形を防ぐことが重要です。

送り速度の計算

| 項目 |

計算式 |

単位 |

説明 |

| 送り速度 (Vf) |

[ Vf = \frac{F \cdot N}{1000} ] |

mm/min |

送り量と回転数に基づき、送り速度を算出する。 |

送り速度の選定と応用

適切な送り速度を設定することで、加工精度と表面仕上げの品質を保つことができます。A5052のような柔らかい材料では、適切な送り速度を設定することで、加工効率と表面仕上げを最適化できます。

切削力の計算

| 項目 |

計算式 |

単位 |

説明 |

| 切削力 (Fc) |

[ Fc = k \cdot t \cdot d \cdot N ] |

N |

材料の切削係数、切込み深さ、刃物の幅、回転数に基づき、切削力を算出する。 |

切削力の管理と応用

切削力を適切に管理することで、工具の摩耗を防ぎ、加工精度を向上させることができます。A5052の加工では、切削力を適切に設定し、加工条件を最適化することが重要です。

切削液の使用

| 項目 |

説明 |

| 切削液 |

切削中の熱を除去し、工具の寿命を延ばすために使用する。 |

切削液の選定と応用

切削液を使用することで、A5052の加工時に発生する熱を効果的に除去し、加工精度を維持することができます。また、切削液は工具の摩耗を防ぎ、加工効率の向上にも寄与します。

結論

A5052の旋盤加工においては、切削速度、送り速度、切削力の計算式を適切に活用し、切削液を効果的に使用することが重要です。これにより、高品質な製品を効率良く生産することが可能となります。

機械加工の種類と旋盤加工 A5052 の役割

機械加工の主な種類

| 機械加工の種類 |

説明 |

| 旋盤加工 |

円形の部品を削る加工方法。精密な寸法調整が可能。 |

| フライス加工 |

平面や複雑な形状の切削に適した加工。広範囲にわたる加工が可能。 |

| 穴あけ加工 |

ドリルを使用して穴を開ける加工。穴の直径や深さの調整が可能。 |

| 研削加工 |

高精度な仕上げ加工。表面の仕上げや微細な寸法調整に適している。 |

旋盤加工 A5052 の役割

| 項目 |

説明 |

| 耐食性 |

A5052は高い耐食性を持ち、腐食に強い部品を製造可能。 |

| 加工性 |

軟らかく、切削性が良好で複雑な形状の部品も容易に加工可能。 |

| 精度 |

高精度な寸法調整が可能で、要求される公差を満たす製品が製造できる。 |

| 用途 |

航空宇宙、自動車部品など、高い信頼性と精度が求められる産業で使用される。 |

A5052の旋盤加工における具体的な工夫

1,

切削液の使用:

- 専用の切削液を使用することで、工具の摩耗を減少させ、加工中の熱を効率的に除去できます。

2,

速度設定の調整:

- 正確な速度設定により、加工精度を高めることができます。

3,

深さと速度のコントロール:

- 切削の深さや速度を細かく調整することで、材料の特性に合わせた加工が可能です。

結論

適切な旋盤加工技術を駆使することで、A5052材料のポテンシャルを最大限に引き出し、航空宇宙や自動車部品など多岐にわたる産業での高精度な部品製造が実現できます。旋盤加工によって得られる精密な寸法と優れた表面仕上げにより、A5052はその特性を活かしてさまざまな用途で活躍します。

旋盤加工 A5052 と五軸・五面加工の関係

旋盤加工 A5052 の基本

| 項目 |

説明 |

| 素材 |

A5052アルミニウム合金 |

| 特徴 |

高い加工性と耐食性、軽量化が可能 |

| 用途 |

航空宇宙産業、自動車産業など |

| 加工のメリット |

精密な寸法と優れた仕上げが可能 |

旋盤加工の特徴と利点

- 精密性: 高精度な部品の製造が可能。

- 効率: 迅速な加工ができ、大量生産に向いている。

- コスト: 適切な条件で加工することでコスト削減が可能。

五軸・五面加工との比較

| 特徴 |

旋盤加工 |

五軸・五面加工 |

| 加工範囲 |

円形部品の加工に最適 |

複雑な形状や多面加工に適している |

| 精度 |

高精度な寸法調整が可能 |

多方向からの加工が可能で精度が高い |

| 速度 |

高速での加工が可能 |

複雑な形状の加工に時間がかかる |

| 用途 |

主に円形部品、スリーブなど |

複雑な部品、航空機部品など |

五軸・五面加工の利点と適用例

- 複雑な形状の加工: 立体的な形状や多面体の部品を一度のセットアップで加工可能。

- 高精度: 多方向からの切削により、非常に高い精度が実現できる。

- 時間短縮: 一度の機械設定で複数の面を同時に加工できるため、加工時間が短縮される。

旋盤加工 A5052 の活用と五軸加工の補完

旋盤加工はA5052のようなアルミニウム合金の基本的な形状加工において非常に重要です。一方、五軸・五面加工はより複雑な形状や高精度が要求される部品の製造に優れています。旋盤加工によって基本的な部品を効率的に製造し、五軸・五面加工でさらに複雑な形状を加えることで、両者の技術を組み合わせることで高い品質と機能性を持つ部品を生産することができます。

結論として、旋盤加工と五軸・五面加工を適切に使い分けることで、A5052のポテンシャルを最大限に引き出し、さまざまな産業での要求に応じた高精度な部品を効率的に製造することが可能です。

まとめ

A5052はアルミニウム合金であり、加工性が良く旋盤加工に適しています。切削加工時には適切な切削油を使用することで切削抵抗を減らし、刃先の摩耗を抑えることが重要です。切削速度や刃先形状を工夫することで、高品質な加工が可能となります。切削加工の際には、適切な刃先形状や最適な切削速度を選択することで加工効率を向上させることができます。A5052という素材の切削加工を行う際、旋盤加工におけるテクニックと工夫が重要です。本記事では、A5052の切削加工について詳しく解説します。旋盤加工の基本から応用テクニックまで、切削加工における様々なポイントをまとめています。A5052を使用した切削加工に興味のある方、ぜひご覧ください。

旋盤加工 A5052 切削加工の基本

A5052の切削加工における旋盤加工は、その精密さと効率性から多くの工業分野で重宝されています。質の高い加工を実現するためには、適切な技術と工夫が必須です。以下は、A5052の切削加工における基本的なポイントです。

素材特性と適切な刃物選び

| ポイント |

詳細 |

| 素材特性 |

A5052はアルミニウム合金で、比較的軟らかく、粘り気があります。 |

| 刃物選び |

鋭利な刃先を持つ炭化物工具が適しており、高速で滑らかな仕上がりを実現します。 |

素材特性と刃物選び

A5052はその軟らかさと粘り気から、鋭利な刃先を持つ炭化物工具が有効です。適切な刃物を使用することで、高速での切削が可能となり、仕上がりが滑らかになります。

旋盤の設定と送り速度の調整

| ポイント |

詳細 |

| 旋盤の設定 |

A5052に適した旋盤の設定を行い、安定した加工を実現します。 |

| 送り速度の調整 |

送り速度を適切に設定し、加工精度と工具の耐久性を保ちます。 |

旋盤の設定と送り速度の調整

旋盤の設定や送り速度の調整は、A5052の加工精度と効率を高めるために重要です。これにより、加工の安定性が確保され、工具の寿命も延びます。

クーラントの使用

| ポイント |

詳細 |

| クーラントの役割 |

切削時の加工精度を高め、工具の耐久性を保つために使用します。 |

| クーラントの種類 |

適切なクーラントを選び、加工中の温度管理を行います。 |

クーラントの使用

クーラントは切削加工時の温度を管理し、加工精度を高めるために重要です。適切なクーラントを使用することで、工具の摩耗を減らし、より良い仕上がりを実現します。

結論

A5052の旋盤加工では、素材特性に応じた刃物の選定、旋盤の設定、送り速度の調整、クーラントの適切な使用が求められます。これらの工夫をすることで、高い品質を維持しながら効率的な加工が可能となり、製品の信頼性と生産性を高めることができます。

旋盤加工 A5052 の材料特性と加工のポイント

A5052の切削加工は、旋盤加工において非常に一般的な方法であり、材料の特性と加工時の工夫を理解することが重要です。以下に、A5052の材料特性とその加工ポイントについて説明します。

材料特性

| 特性 |

詳細 |

| 耐食性 |

A5052は良好な耐食性を持ち、特に塩水や酸性環境に強い。 |

| 加工性 |

比較的軟らかく、加工がしやすいが、適切な条件が必要。 |

材料特性の理解

A5052は耐食性が高く、多くの産業で利用されています。その加工性も良好ですが、適切な加工条件を設定することが重要です。

切削条件の最適化

| ポイント |

詳細 |

| 切削速度 |

材料の熱伝導率や硬度に応じて最適な切削速度を選定する。 |

| 送り速度 |

送り速度も材料特性に応じて調整し、加工品質を保つ。 |

切削条件の調整

切削速度や送り速度は、A5052の熱伝導率や硬度に応じて最適化する必要があります。これにより、加工品質が向上し、効率的な作業が可能になります。

工具の選定

| ポイント |

詳細 |

| 刃物の鋭さ |

鋭い刃物を使用することで、加工面の仕上がりを良好に保つ。 |

| 工具の材質 |

炭化物工具など、A5052に適した材料の工具を選定する。 |

工具の選択

鋭い刃物を使用することで、加工面が滑らかになります。炭化物工具などの適切な工具を選定することで、より良い仕上がりを実現します。

切削液の使用

| ポイント |

詳細 |

| 役割 |

切削中の熱を除去し、工具の耐久性を向上させる。 |

| 選定 |

適切な切削液を選び、効果的な冷却と潤滑を行う。 |

切削液の重要性

切削液は、加工中の熱を効果的に除去し、工具の耐久性を向上させる役割を果たします。適切な切削液を選び、適切に使用することで、加工品質を保ちつつ工具寿命を延ばすことができます。

結論

A5052の旋盤加工では、材料の特性を把握し、適切な切削条件や工具を選定することが重要です。また、切削液の使用も含めて条件を最適化することで、高品質な製品を効率的に生産することが可能となります。これらのポイントを理解し、実践することで、A5052の旋盤加工の成功に繋がります。

旋盤加工 A5052 の工具選択と切削条件

A5052の旋盤加工を成功させるためには、工具の選択と切削条件の設定が重要です。以下に、そのポイントを説明します。

工具の選択

| ポイント |

詳細 |

| 工具材質 |

炭化物工具や高速度鋼(HSS)など、切れ味が良く耐久性のある工具を選定する。 |

| 刃先形状 |

鋭い刃先を持つ工具を使用し、切削抵抗を低減する。 |

工具の選定

A5052は比較的軟らかいアルミニウム合金であるため、鋭い刃先を持つ工具が適しています。炭化物工具はその高い切削性能と耐久性から特に有効です。適切な工具を選ぶことで、切削効率と仕上がりの精度を向上させることができます。

切削条件の設定

| ポイント |

詳細 |

| 切削速度 |

高速での切削が可能で、A5052の特性に応じた適切な切削速度を選定する。 |

| 送り速度 |

精度と生産性を保つために、材料に合った送り速度を設定する。 |

切削条件の最適化

A5052は熱伝導率が高いため、高速での切削が可能です。しかし、過度な速度は工具の摩耗を招くため、適切な切削速度を設定することが重要です。また、送り速度も適切に設定することで、加工面の精度を保ちつつ生産性を向上させることができます。

工具の冷却と潤滑

| ポイント |

詳細 |

| 冷却 |

切削中の熱を除去するために、適切なクーラントや冷却方法を使用する。 |

| 潤滑 |

切削抵抗を減らし、工具の摩耗を防ぐための潤滑を行う。 |

工具の冷却と潤滑の重要性

切削中の熱は工具の変形や摩耗を招くため、冷却と潤滑が重要です。適切なクーラントを使用することで、熱を効果的に除去し、工具寿命を延ばすことができます。また、潤滑により切削抵抗が低減し、加工品質の向上が図れます。

結論

A5052の旋盤加工においては、適切な工具の選定と切削条件の設定が鍵となります。工具の選定では鋭い刃先を持つ高性能な工具を使用し、切削条件では適切な速度と送りを設定することで、効率的かつ高品質な加工が実現できます。また、工具の冷却と潤滑も含めた総合的なアプローチが、製品の品質向上とコスト削減に繋がります。

旋盤加工におけるA5052の切削加工テクニック

A5052の旋盤加工は、効率的かつ高品質な加工が求められます。以下のテクニックを実践することで、A5052の特性を最大限に活かし、最適な加工結果を得ることができます。

切削速度の最適化

| ポイント |

詳細 |

| 切削速度 |

適切な切削速度を選定することが重要です。速すぎると材料が損傷し、遅すぎると加工効率が低下します。 |

切削速度の調整

A5052は比較的柔らかい合金であり、高速での切削が可能ですが、材料に適した速度を選ぶことが必要です。一般的には、適度な切削速度を維持することで、材料の損傷を防ぎ、加工効率を高めることができます。

切削工具の選定

| ポイント |

詳細 |

| 工具材質 |

硬度の高い超硬チップや炭化物工具が推奨されます。 |

| 刃先形状 |

鋭利な刃先を持つ工具が効果的です。 |

工具の選択と管理

A5052の加工には、硬度の高い超硬チップが適しています。鋭利な刃先の工具を使用することで、摩耗を最小限に抑え、加工精度を向上させることができます。工具の定期的な点検と適切な管理も重要です。

冷却液の利用

| ポイント |

詳細 |

| 冷却液の使用 |

切削中の熱を効果的に除去し、工具の耐久性を保つために冷却液を使用します。 |

冷却と潤滑の重要性

A5052の加工では、冷却液の利用が加工品質を保つために役立ちます。冷却液は切削中の熱を除去し、工具の摩耗を減少させることで、長寿命で安定した加工が可能になります。また、冷却液による潤滑効果も、切削抵抗の低減に寄与します。

加工パラメータの調整

| ポイント |

詳細 |

| 加工パラメータ |

切削条件(速度、送り、切り込み量など)を最適化します。 |

加工条件の最適化

A5052の旋盤加工では、加工条件の最適化が重要です。切削速度、送り速度、切り込み量を材料特性に合わせて調整することで、高品質な仕上がりと効率的な加工が実現できます。条件の見直しと調整を定期的に行うことが推奨されます。

結論

A5052の旋盤加工においては、切削速度の最適化、適切な工具の選定、冷却液の利用、加工パラメータの調整が成功の鍵となります。これらのテクニックを駆使することで、A5052の特性を最大限に活かし、効率的かつ高品質な加工を実現することができます。

旋盤加工 A5052 の効率化と精度向上の工夫

A5052の旋盤加工においては、効率化と精度向上が重要な要素です。以下に示すポイントを実践することで、加工精度を高め、効率的な生産を実現することができます。

適切な切削速度の選定

| ポイント |

詳細 |

| 切削速度 |

A5052の柔らかさに応じた適切な切削速度を選ぶことが重要です。 |

| 速度調整 |

高速切削が可能ですが、材料が焼け付かないように注意します。 |

切削速度の最適化

A5052は比較的柔らかいアルミニウム合金であるため、比較的高い切削速度を設定することが可能ですが、過剰な速度は材料の焼け付きを引き起こすことがあります。適切な速度設定と調整が必要です。

冷却液の効果的な利用

| ポイント |

詳細 |

| 冷却液 |

切削中の熱を効果的に除去し、加工精度を保つために使用します。 |

| 冷却と潤滑 |

冷却液の利用によって、工具の耐久性が向上します。 |

冷却液の管理

冷却液は切削中に発生する熱を除去し、工具の摩耗を防ぐために重要です。適切な量と種類の冷却液を使用することで、加工精度の維持と工具の寿命を延ばすことができます。

鋭い刃物の維持

| ポイント |

詳細 |

| 刃物の研磨 |

刃物は定期的に研磨し、鋭利な状態を保つことが必要です。 |

| 工具管理 |

刃物の摩耗を最小限に抑え、常に最良の状態を維持します。 |

刃物のメンテナンス

鋭い刃物は切削抵抗を減少させ、加工精度を高めます。刃物が摩耗する前に定期的に研磨を行い、常に最適な状態を保つことで、仕上がりの品質向上と加工時間の短縮が可能です。

加工条件の調整

| ポイント |

詳細 |

| 加工パラメータ |

切削条件(速度、送り、切り込み量など)を適切に調整します。 |

| 条件の見直し |

加工条件を定期的に見直し、最適化することで効率化を図ります。 |

加工条件の最適化

A5052の加工では、条件を適切に設定することで、加工精度と効率の両方を向上させることができます。加工中の状況に応じて条件を調整し、最適化することが成功の鍵です。

結論

A5052の旋盤加工においては、適切な切削速度の選定、冷却液の効果的な利用、鋭い刃物の維持、そして加工条件の調整が重要です。これらの工夫を実践することで、効率的な加工と高品質な仕上がりを実現することができます。

旋盤加工 A5052 切削加工の計算式とその応用

切削速度の計算

| 項目 |

計算式 |

単位 |

説明 |

| 切削速度 (Vc) |

[ Vc = \frac{\pi \cdot D \cdot N}{1000} ] |

m/min |

刃物の直径と回転数に基づき、切削速度を算出する。 |

切削速度の選定と応用

切削速度が速すぎると材料が過熱し、精度が低下する可能性があります。逆に、速度が遅すぎると加工時間が長くなり、効率が悪化します。A5052の加工では、材料特性に応じて適切な切削速度を設定し、材料の熱による変形を防ぐことが重要です。

送り速度の計算

| 項目 |

計算式 |

単位 |

説明 |

| 送り速度 (Vf) |

[ Vf = \frac{F \cdot N}{1000} ] |

mm/min |

送り量と回転数に基づき、送り速度を算出する。 |

送り速度の選定と応用

適切な送り速度を設定することで、加工精度と表面仕上げの品質を保つことができます。A5052のような柔らかい材料では、適切な送り速度を設定することで、加工効率と表面仕上げを最適化できます。

切削力の計算

| 項目 |

計算式 |

単位 |

説明 |

| 切削力 (Fc) |

[ Fc = k \cdot t \cdot d \cdot N ] |

N |

材料の切削係数、切込み深さ、刃物の幅、回転数に基づき、切削力を算出する。 |

切削力の管理と応用

切削力を適切に管理することで、工具の摩耗を防ぎ、加工精度を向上させることができます。A5052の加工では、切削力を適切に設定し、加工条件を最適化することが重要です。

切削液の使用

| 項目 |

説明 |

| 切削液 |

切削中の熱を除去し、工具の寿命を延ばすために使用する。 |

切削液の選定と応用

切削液を使用することで、A5052の加工時に発生する熱を効果的に除去し、加工精度を維持することができます。また、切削液は工具の摩耗を防ぎ、加工効率の向上にも寄与します。

結論

A5052の旋盤加工においては、切削速度、送り速度、切削力の計算式を適切に活用し、切削液を効果的に使用することが重要です。これにより、高品質な製品を効率良く生産することが可能となります。

機械加工の種類と旋盤加工 A5052 の役割

機械加工の主な種類

| 機械加工の種類 |

説明 |

| 旋盤加工 |

円形の部品を削る加工方法。精密な寸法調整が可能。 |

| フライス加工 |

平面や複雑な形状の切削に適した加工。広範囲にわたる加工が可能。 |

| 穴あけ加工 |

ドリルを使用して穴を開ける加工。穴の直径や深さの調整が可能。 |

| 研削加工 |

高精度な仕上げ加工。表面の仕上げや微細な寸法調整に適している。 |

旋盤加工 A5052 の役割

| 項目 |

説明 |

| 耐食性 |

A5052は高い耐食性を持ち、腐食に強い部品を製造可能。 |

| 加工性 |

軟らかく、切削性が良好で複雑な形状の部品も容易に加工可能。 |

| 精度 |

高精度な寸法調整が可能で、要求される公差を満たす製品が製造できる。 |

| 用途 |

航空宇宙、自動車部品など、高い信頼性と精度が求められる産業で使用される。 |

A5052の旋盤加工における具体的な工夫

1,

切削液の使用:

- 専用の切削液を使用することで、工具の摩耗を減少させ、加工中の熱を効率的に除去できます。

2,

速度設定の調整:

- 正確な速度設定により、加工精度を高めることができます。

3,

深さと速度のコントロール:

- 切削の深さや速度を細かく調整することで、材料の特性に合わせた加工が可能です。

結論

適切な旋盤加工技術を駆使することで、A5052材料のポテンシャルを最大限に引き出し、航空宇宙や自動車部品など多岐にわたる産業での高精度な部品製造が実現できます。旋盤加工によって得られる精密な寸法と優れた表面仕上げにより、A5052はその特性を活かしてさまざまな用途で活躍します。

旋盤加工 A5052 と五軸・五面加工の関係

旋盤加工 A5052 の基本

| 項目 |

説明 |

| 素材 |

A5052アルミニウム合金 |

| 特徴 |

高い加工性と耐食性、軽量化が可能 |

| 用途 |

航空宇宙産業、自動車産業など |

| 加工のメリット |

精密な寸法と優れた仕上げが可能 |

旋盤加工の特徴と利点

- 精密性: 高精度な部品の製造が可能。

- 効率: 迅速な加工ができ、大量生産に向いている。

- コスト: 適切な条件で加工することでコスト削減が可能。

五軸・五面加工との比較

| 特徴 |

旋盤加工 |

五軸・五面加工 |

| 加工範囲 |

円形部品の加工に最適 |

複雑な形状や多面加工に適している |

| 精度 |

高精度な寸法調整が可能 |

多方向からの加工が可能で精度が高い |

| 速度 |

高速での加工が可能 |

複雑な形状の加工に時間がかかる |

| 用途 |

主に円形部品、スリーブなど |

複雑な部品、航空機部品など |

五軸・五面加工の利点と適用例

- 複雑な形状の加工: 立体的な形状や多面体の部品を一度のセットアップで加工可能。

- 高精度: 多方向からの切削により、非常に高い精度が実現できる。

- 時間短縮: 一度の機械設定で複数の面を同時に加工できるため、加工時間が短縮される。

旋盤加工 A5052 の活用と五軸加工の補完

旋盤加工はA5052のようなアルミニウム合金の基本的な形状加工において非常に重要です。一方、五軸・五面加工はより複雑な形状や高精度が要求される部品の製造に優れています。旋盤加工によって基本的な部品を効率的に製造し、五軸・五面加工でさらに複雑な形状を加えることで、両者の技術を組み合わせることで高い品質と機能性を持つ部品を生産することができます。

結論として、旋盤加工と五軸・五面加工を適切に使い分けることで、A5052のポテンシャルを最大限に引き出し、さまざまな産業での要求に応じた高精度な部品を効率的に製造することが可能です。

まとめ

A5052はアルミニウム合金であり、加工性が良く旋盤加工に適しています。切削加工時には適切な切削油を使用することで切削抵抗を減らし、刃先の摩耗を抑えることが重要です。切削速度や刃先形状を工夫することで、高品質な加工が可能となります。切削加工の際には、適切な刃先形状や最適な切削速度を選択することで加工効率を向上させることができます。