内径旋盤加工におけるA5052の特性と最適な加工条件

内径旋盤加工におけるA5052の特性と最適な加工条件について、興味をお持ちの方も多いことでしょう。本記事では、A5052の特性に焦点を当て、内径旋盤加工における最適な加工条件について解説していきます。A5052はどのような特性を持ち、どのような加工条件が求められるのか。この記事を通じて、その疑問にお答えします。

1. A5052 内径 旋盤加工の基本

1-1. A5052合金の特性

A5052合金は、内径旋盤加工に適した材料として知られています。この合金は優れた耐食性を持つことが結論から言える重要な特性です。また、加工性にも優れ、幅広い用途での使用が可能です。その理由として、A5052合金はアルミニウムとマグネシウムを主成分とし、これによって軽量かつ強度のバランスが取れているためです。特に、内径旋盤加工においては、その精度や仕上がり面の美しさが求められますが、A5052はそれに適した特性を持っています。具体例を挙げると、自動車の部品や電子機器の筐体など、精密さを要する産業で使用されています。最適な加工条件とは、適切な切削速度や工具の選択、潤滑の条件を見極めることです。このように、A5052合金はその特性を生かし、内径旋盤加工での使用に最適な条件を見極めることで、製品の品質を高めることが可能です。

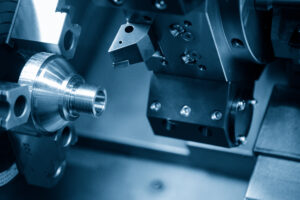

1-2. 旋盤加工の基礎知識

A5052という材料は、内径旋盤加工において優れた特性を発揮します。このアルミニウム合金は、優れた加工性と耐食性を持っているため、自動車や航空機の部品など幅広い分野で利用されています。内径旋盤加工において、A5052は均一な加工面を実現することができ、高精度な部品製造に不可欠です。たとえば、内径が狭い部品の加工では、A5052のような柔らかい材質を使用することで、ツールの負担を減少させつつ、必要な寸法精度を達成することができます。最適な加工条件としては、適切な切削速度や送り速度の選定、冷却液の使用が挙げられます。これにより、加工時の材料の変形やツールの摩耗を防ぎ、安定した加工結果を得ることが可能です。まとめると、A5052はその特性を活かし、適切な加工条件下で高品質な内径旋盤加工を実現する材料であり、その選択と加工条件の最適化は工業製品の品質向上に寄与します。

1-3. 内径旋盤加工のプロセス概要

内径旋盤加工に使われるA5052は、その優れた加工性と耐食性により多くの工業分野で利用されています。特に、A5052はアルミニウム合金中でも加工が容易で、内径旋盤加工時には安定した加工品質を得ることができるという利点があります。例えば、自動車の部品や精密機器のコンポーネントにおいて、A5052の精度の高い内径加工が求められることが多いです。このような加工を最適化するためには、旋盤の回転速度や送り速度、切削オイルの選択が重要となります。これらの加工条件を適切に設定することで、材料の特性を活かしつつ、効率的かつ高品質な製品を生産することが可能です。結論として、A5052は内径旋盤加工において高いパフォーマンスを発揮する材料であり、適切な加工条件のもとであれば、幅広い産業分野における需求に応えることができます。

2. A5052 内径 旋盤加工の加工品質と機械特性

2-1. 加工品質を左右する要因

内径旋盤加工におけるA5052の特性は、最適な加工条件を見極めることで加工品質が大きく向上します。A5052はアルミニウム合金の中でも加工性が良く、軽量かつ耐食性に優れているため、航空機や自動車部品など幅広い用途に使用されています。最適な加工条件としては、切削速度や送り速度、切削液の種類が挙げられますが、これらはA5052の物理的特性に適した設定でなければなりません。例えば、適切な切削速度を見つけることで、熱の発生を抑制し、加工物の精度や表面仕上げに良い影響を与えます。また、切削液の適切な選択によっては、切削抵抗を減少させ、工具の摩耗を抑制することができます。総じて、A5052の特性を理解し、それに適した加工条件を選定することで、高品質な内径旋盤加工が可能になるのです。

2-2. A5052の物理的・機械的特性

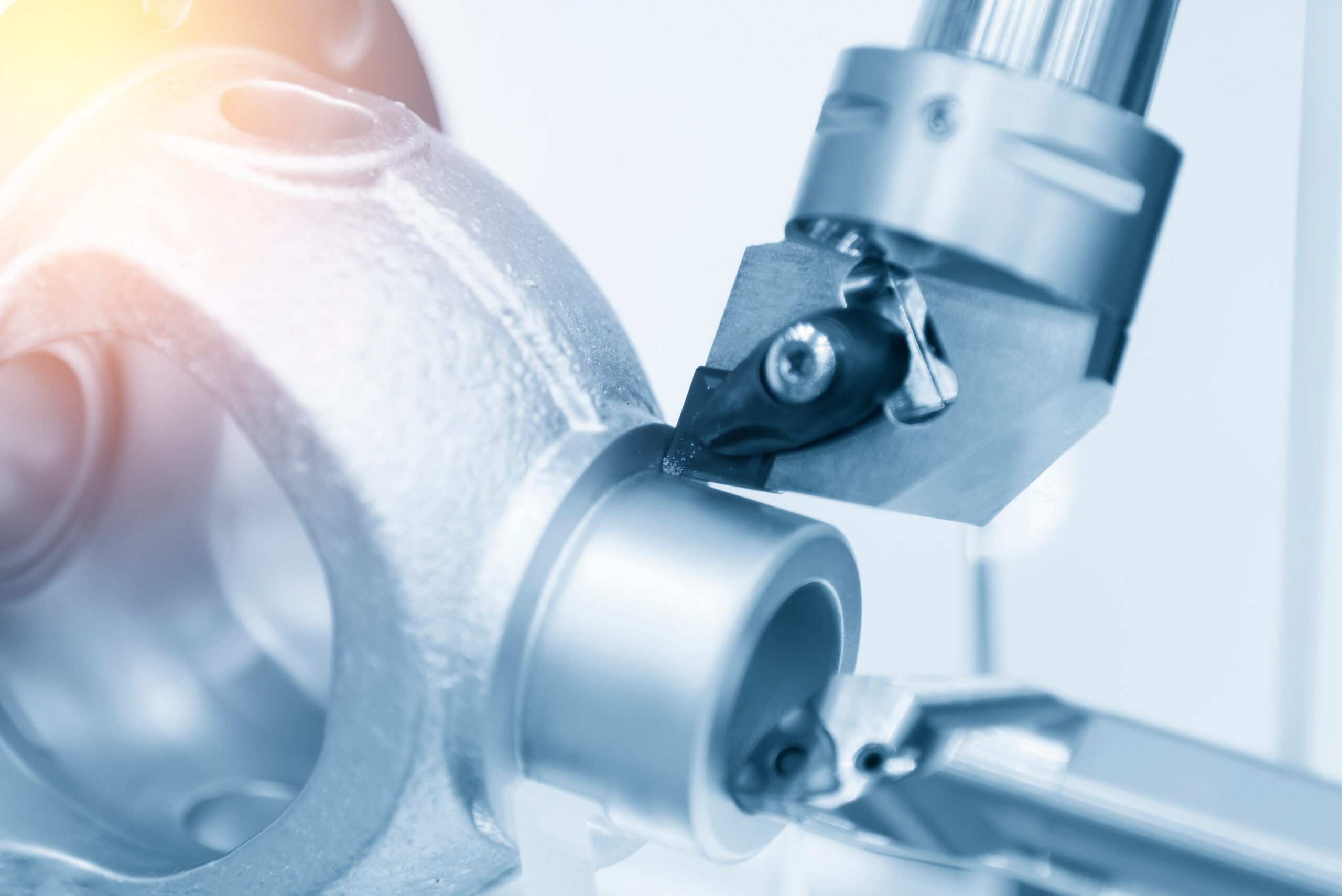

A5052は、内径旋盤加工において高い適性を示すアルミニウム合金です。この合金は優れた耐食性と加工性を持っているため、耐久性が要求される部品作りに最適です。特に、A5052は軽量でありながら高い引張強度を保持しているため、自動車産業や航空機材料などの分野で重宝されています。内径旋盤加工では、工具の進入角度や速度、冷却液の管理などが重要となり、A5052の物性を考慮した最適な条件で加工を行うことが重要です。例えば、過度の切削速度は材料の発熱を招き、精度の低下や工具の損耗を早める原因となります。適切な速度と冷却方法を選択することで、これらの問題を未然に防ぎ、精密な加工を実現することが可能です。結論として、A5052の物理的・機械的特性を理解し、それに適した加工条件を見極めることが、内径旋盤加工の品質を左右する鍵となるのです。

2-3. 旋盤加工における精度と表面仕上げ

A5052合金は、その優れた加工性と耐食性により、内径旋盤加工での使用に適しています。実際、A5052はアルミニウム合金の中でも特に内径旋盤加工において高い精度と美しい表面仕上げを実現します。これは、A5052が軟質でありながら安定した切削特性を持つためです。最適な加工条件としては、刃の進行速度を適切に設定すること、切削液を利用して冷却し、摩擦を抑えることが挙げられます。例えば、加工速度を速くし過ぎると熱が発生しやすくなり、材料が変質する恐れがあります。逆に、遅すぎると切れ味が悪くなり、仕上がりが粗くなることがあります。従って、A5052の場合は、これらのバランスを見極めることが肝心であり、試行錯誤を通じて最適な条件を見つけ出すことが重要です。このように適切な加工条件の下では、A5052は精度が高く、表面が滑らかな内径旋盤加工品を提供できるのです。

3. 旋盤の種類とA5052 内径 旋盤加工への応用

3-1. 旋盤の種類と特徴

A5052合金は内径旋盤加工において優れた特性を持っています。この合金は加工性が良く、また耐食性にも優れているため、自動車や航空機の部品として広く活用されています。特に内径旋盤加工では、その一貫性のある質感と加工後の精度が求められる場合に最適です。例えば、A5052は管状部品や筒体部品の製造において、高精度な内径仕上げが可能であり、その均一な材質は加工後の歪みを最小限に抑えることができます。最適な加工条件としては、適切な切削速度と送り速度の選定が重要であり、これによって加工時の摩耗を防ぎ、製品の品質を保つことができます。最後に、A5052の内径旋盤加工には、専用の工具選定も欠かせません。これらの要因を総合することで、A5052は精密加工においてその真価を発揮し、多岐に渡る産業での利用が期待されています。

3-2. A5052の加工に適した旋盤選択

A5052合金は、その優れた耐食性と加工性により、内径旋盤加工において最適な素材の一つとされています。この合金を使用する際には、適切な旋盤の選択が極めて重要です。旋盤選択の際には、A5052の物理的特性に合わせた切削速度や送り速度の調整が可能な機種を選ぶことが推奨されます。具体的には、低から中速での安定した切削が可能な旋盤を選ぶことで、A5052の微細な加工が可能になり、この素材の長所を生かした加工が行えます。きめ細やかで均一な仕上がりを得るためには、切削工具の材質や形状選びも重要です。正しい旋盤と工具の選択によって、A5052の加工品質を向上させることが可能になり、結果として高品質な製品製造に寄与します。

4. A5052 内径 旋盤加工における先端工具の活用

4-1. 最先端工具の種類と特徴

A5052の内径旋盤加工について、最適な加工条件の選定は重要です。一般に、A5052はアルミニウム合金であり、優れた耐食性と加工性を持つとされています。これにより、航空機の部品や電子機器の筐体等、精密な加工が要求される分野で多用されています。具体的に内径旋盤加工におけるA5052の場合、加工速度や切削油の選択、チップの材質などが加工品質に大きく影響します。たとえば、適切な加工速度を選定することで、材料の発熱を抑え、加工精度を高めることができます。また、優れた切削油を用いることで、材料の摩耗や工具の耐久性を向上させることが可能です。これらを総合した最適な加工条件の選定により、A5052はその特性を最大限に活かした加工が実現されます。結論として、A5052の内径旋盤加工においては、材料の特性を理解し、それに応じた適切な加工条件を選ぶことが、品質と効率の両面から見て最も重要であると言えます。

4-2. A5052加工の効率化と問題解決

A5052の内径旋盤加工において、その特性に適した最適な加工条件を見極めることは、効率化と品質維持のカギとなります。A5052はアルミニウム合金の一種で、優れた耐食性や加工性を持つため、航空機の部品や電子機器の筐体として幅広く使用されています。これらの部品の加工時には、精密な内径加工が必要不可欠です。具体的な加工条件としては、刃具の材質選定、切削速度、送り速度、冷却剤の使用などが挙げられますが、A5052のような非鉄金属では、切削抵抗が低いため、高速な加工が可能となります。また、熱伝導率が高いことから冷却効率も良好です。ただし、過度な切削速度は摩耗や刃こぼれを引き起こすため、バランスが重要です。適切な条件下で旋盤加工を行うことで、A5052の潜在能力を最大限に引き出し、効率的な生産を実現することができるのです。

5. 旋削加工における送り方向の低周波振動

5-1. 低周波振動の原理と効果

低周波振動は、人体に対しリラックス効果や筋肉疲労の回復を促す手法として利用されています。この効果は、低周波が神経に直接作用し、痛みの軽減や血行促進をもたらすためです。例えば、リハビリテーションにおける電気刺激療法は低周波振動を使用し、患部の機能回復を助けることが確認されています。さらに、日常生活での疲れを感じる場面でも低周波治療器の利用が広がっており、手軽に体のコンディションを整えることができます。このように低周波振動はさまざまな形で私たちの健康維持・向上に貢献しており、今後もその活用範囲は拡がることが期待されます。

5-2. A5052 内径 旋盤加工への応用事例

A5052の材料は内径旋盤加工で優れた性能を発揮することが知られており、最適な加工条件の選定が重要です。A5052は軽量で耐食性に優れ、また良好な加工性を持っているため、自動車や船舶の部品など、幅広い用途で使われています。具体的な加工条件としては、切削速度や送り速度、ツールの形状に注意し、A5052の特性に合わせて慎重に調整する必要があります。例えば、切削速度を適切に設定することで、材料の熱変形を防ぎ、高精度の加工が可能になります。また、適切な潤滑と冷却を用いることで、切削面の仕上がりを向上させることができるのです。したがって、A5052を効率良く、精密に加工するには、材料の特性を十分に理解し、最適な加工条件を見極めることが不可欠であると結論づけられます。

6. A5052 内径 旋盤加工のコストダウン戦略

6-1. コストダウンのための工程最適化

A5052の特性を生かした内径旋盤加工においては、適正な加工条件の選定がコストダウンに繋がる。A5052は加工性が良く、腐食にも強いアルミニウム合金であるため、内径旋盤加工に適している。しかし、切削速度や送り速度、工具の選択を誤ると、材料の損傷や工具の寿命を短くし、結果的にコストアップにつながる可能性がある。具体的に、高速での加工はA5052の軟らかさによりバリの発生を抑えやすくするが、過度な速度は切削熱による材料の変質や工具の過剰な摩耗を招く。適正な速度で加工を行なうことで、精密な加工が可能となり、廃材の削減や工具コストの節約に繋がる。従って、A5052を用いた内径旋盤加工は、材料と工具の特性を考慮した最適な加工条件を見極めることで、コスト効率を高く保つことができる。

6-2. ローコスト調達とその影響

内径旋盤加工においてA5052という材料は、その優れた加工性と耐食性により重宝されています。結論から言うとA5052は、内径旋盤加工における最適な材料の一つです。この材料が選ばれる理由は、その加工性の良さにあります。アルミニウム合金の中でも特に加工が容易で、旋盤での切削や穴あけがスムーズに行えるのが特徴です。例えば、精密な部品を必要とする電子機器や自動車部品の製造において、A5052を使用したケースが数多くあります。この材料を用いることで、製品の品質向上が期待できるばかりか、加工時間の短縮にもつながります。最適な加工条件としては、切削速度や送り速度などを材料の特性に合わせて調整することが重要です。また、工具の摩耗を抑えるための冷却液の使用も効果的です。これらを踏まえると、A5052は内径旋盤加工において高品質な製品を効率良く生産するための素材として最適であると再度結論づけられます。

まとめ

A5052は耐食性や強度に優れたアルミニウム合金であり、内径旋盤加工に適した材料です。最適な加工条件としては、適切な切削速度と切削量を選定することが重要です。加工時には適切な刃物や冷却液を使用し、適切な切削条件で加工を行うことで、高精度な内径加工が可能となります。また、A5052は熱伝導率が高いため、適切な冷却を行うことで加工精度を保つことができます。