A2017の外径旋盤加工:精度を高めるためのテクニックとコツ

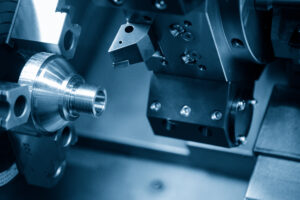

外径旋盤加工は、金属加工において非常に重要な工程の一つです。特にA2017という素材においては、その高い精度が求められます。本記事では、A2017の外径旋盤加工において精度を高めるためのテクニックやコツについて、詳細に解説していきます。金属加工に携わる方々やA2017を用いた加工に興味のある方々にとって、貴重な情報が満載です。ぜひ最後までご覧ください。

1. A2017外径旋盤加工の基本

1-1. A2017材料の特性と加工の重要性

A2017材料はその優れた加工性と経済性から広く利用されていますが、外径旋盤加工において高精度を実現することは製品品質の向上に直結します。このため、A2017の外径旋盤加工を行う際にはいくつかの重要なテクニックとコツがあります。まず、適切な速度と送り速度の選定が必要です。この選定は材料特性を考慮し、加工精度を保つための基礎となります。次に、切削液の使用は、加工面の仕上がりを良くし、工具の摩耗を防ぐために重要です。また、工具の選定においても、A2017材料に適したものを選ぶことが、加工精度を高める上で欠かせません。たとえば、特定の切削抵抗を有する工具を使用することで、加工時の振動を低減し、より滑らかな表面が得られます。最後に、これらのテクニックとコツを適切に組み合わせ使用することで、A2017の外径旋盤加工においても高い精度を実現することができます。

1-2. 旋盤加工の基本プロセスとA2017の適用

A2017の外径旋盤加工において、精度を高めるためには、特定のテクニックとコツを押さえることが必要不可欠です。外径旋盤加工は、素材の外側を削って形を整える加工方法であり、A2017という優れたアルミニウム合金がしばしば使用されます。A2017は強度と加工性のバランスが良く、航空機材料や自動車部品に適しているため、加工精度は非常に重要。そのため、旋盤の刃の選定から始まり、素材の取り付け方、加工速度の調整に至るまで、細部にわたり注意を払うことが求められます。例えば、刃先の温度管理を徹底することで、切削抵抗を低減し、仕上がりの精度を向上させることが可能です。また、適切な潤滑剤の使用は、摩擦を減少させ、加工面の滑らかさを保つ上で重要な役割を果たします。これらのテクニックを適用することで、A2017の外径旋盤加工の品質を向上させることができます。結論として、精度の高い旋盤加工を行うためには、適切な工具選定と加工条件の最適化を図る必要があります。

2. 内径加工とA2017外径旋盤加工の精度

2-1. 内径加工の基礎と精度への影響

A2017の外径旋盤加工では、その精度が製品の品質を左右する重要な要素です。この精度を高めるためには、適切な工具選択、切削条件の最適化、そして定期的なメンテナンスが必要不可欠です。例えば、工具は加工する素材の硬度や形状に応じて選ぶ必要があり、切削速度や送り速度などの条件もそれぞれの作業に適したものに調整することで、仕上がりの精度を向上させることができます。また、機械の振動を抑えるための定期的なメンテナンスも、高い加工精度を維持するためには不可欠です。精度の高い外径旋盤加工を実現するためには、これらのテクニックとコツを駆使することが大切であり、製品の品質を決定づける上で欠かせないプロセスと言えるでしょう。

2-2. A2017の外径加工で求められる精度

A2017の外径旋盤加工では、高精度な製品を作るためには、熟練の技術と正確な工程管理が必須です。外径旋盤加工においては、材料の選定から始まり、工具の選択、加工速度の設定に至るまで、多くの要素が製品の品質に影響を与えます。例えば、切削工具の刃先の角度や摩耗状態は、加工面の仕上がりに大きく関わってくるため、常に最適な状態を維持することが重要です。また、加工速度が速すぎると材料が熱を持ちすぎ、精度が低下する可能性があります。対して、適切な速度で加工することで、精度良く、かつ効率的に製品を生産できます。よって、これらの要因を総合的に管理し、適切に調整することが、A2017の外径旋盤加工の精度を高める鍵となります。このようなテクニックとコツを駆使することで、高品質な製品が生み出され、製造現場においても高い信頼と評価を得ることができるのです。

3. A2017外径旋盤加工の加工精度解析

3-1. 加工精度の測定方法

A2017の外径旋盤加工における加工精度は、製品のクオリティを決定づける重要な要素です。加工精度を高めるには、適切な工具の選定、切削条件の最適化、そして定期的なメンテナンスが必要不可欠です。例えば、カッターは加工物に適したものを選び、過剰な負荷をかけないようにします。また、切削速度や送り速度などの切削条件を材質や形状に応じて調整することで、精度の向上が期待できます。さらに、旋盤自体の精度も定期的な点検によって維持することが大切です。これらのテクニックとコツを駆使して、A2017の外径旋盤加工の精度を最大限に引き出しましょう。精度の高い加工は製品の信頼性を高め、顧客満足にもつながります。

3-2. 旋削加工精度のデータ解析

A2017の外径旋盤加工において、高精度な製品を作るためには、いくつかの重要なテクニックとコツが存在します。まず、旋盤の状態を常に良好に保つことが基本です。機械の定期的なメンテナンスと調整、また適切な工具の選択が必要不可欠です。加えて、加工材料の性質を正確に把握し、適した切削条件を選定することが精度を高めるカギとなります。また、特定の部品によく見られるのは、温度変化による寸法変動ですので、作業環境の温度管理も重要です。例として、A2017合金は加工時の熱による伸縮が影響しやすいため、冷却液の使用や切削速度の調整が有効です。これらのテクニックを適切に用いることで、A2017外径旋盤加工の精度は飛躍的に向上します。最後に、これらのテクニックの効果は、定期的な加工精度の測定とデータ分析によって、さらに最適化されるべきです。

4. NC旋盤によるA2017外径旋盤加工の精度向上

4-1. NC旋盤の基本と工具熱変形

A2017の外径旋盤加工では、製品の品質向上に欠かせない要素として精度が挙げられます。この精度を高めるため、基本的なテクニックと注意深いコツが必要です。例えば、工具の選択は非常に重要で、加工物の材質や形状に適したものを使用することが求められます。また、定期的な工具のメンテナンスも精度を維持する上で欠かせません。切削条件の最適化もまた、無駄なバリの発生を抑えることで、より精緻な加工を行うために重要です。さらには、NC旋盤のプログラミングにおいても、熟練した技術が求められるでしょう。これらのテクニックとコツを駆使することで、A2017の外径旋盤加工における精度は飛躍的に向上し、高品質な製品の製造につながるのです。

4-2. 工具熱変形補正の実際

外径旋盤加工は精度が重要視される工程であり、A2017材を用いた加工においてもその精度を高めるテクニックとコツが求められます。まず、工具とワークの熱膨張を見越して、加工開始前に適切な温度に安定させることが肝心です。具体的には、予熱や冷却を施すことで材料の膨張を考慮した精度管理を行います。また、切削条件の最適化、例えば切削速度や送り速度、切削液の選定によっても工具の熱変形を抑制し、高精度な加工が可能になります。加工面の仕上げには、バリ取りや研磨などの後処理も重要で、これによってA2017の外径旋盤加工の品質を一層向上させることができます。結論として、これらのテクニックとコツを駆使することで、A2017材の外径旋盤加工の精度を高め、製品の品質を保証することが可能です。

5. 精密なA2017外径旋盤加工の実現

5-1. 精密加工のための設備と技術

A2017の外径旋盤加工における精度を高めるためには、確かな設備と熟練した技術が不可欠です。まず、精密加工を行う際の一つの要となるのは、旋盤自体の安定した機能性です。現代の旋盤は、振動を抑えることで加工精度を向上させる機能を持っています。また、カッティングツールの選択や加工条件の最適化も重要で、これにより材料の挙動を予測し、寸法精度を保つことができます。例えば、A2017材に適した切削速度や刃の進行角を見極め、適正な冷却方法を選択することが肝心です。さらに、熟練のオペレーターは材料の特性を理解し、微妙な調整を行うことで加工の質を大きく変えることが可能です。最終的に、これらの要素を組み合わせることで、A2017の外径旋盤加工における高精度な製品を生産することが実現します。

5-2. A2017材料の外径加工で注意すべき点

A2017材料の外径旋盤加工において、精度をより高く保つためには、適切なテクニックとコツが欠かせません。まず、工具の選定には特に注意が必要です。高品質な旋削工具を使用することで、表面の仕上がりが向上し、寸法精度も保たれます。次に、適正な切削速度と送り速度の設定が重要です。A2017材料は、アルミ合金であるため、適切な速度で加工することで、材料の熱変形を避け、精度の高い加工が可能になります。さらに、工具の摩耗にも注意し、定期的な交換やメンテナンスを行うことで、一定の品質を維持することができます。最終的には、これらの具体的な手法を用いることにより、A2017材料の加工精度を向上させることができ、製品の品質を高めることに繋がります。

まとめ

A2017の外径旋盤加工において、精度を高めるためのテクニックとコツがあります。まず、適切な切削条件の設定が重要です。適切な切削速度や切削量を選択し、安定した切削を行うことが大切です。また、刃先の交換や研磨も定期的に行い、切れ味を保つことが重要です。加工前の素材の状態や固定方法にも注意し、正確な加工を行うことで高い精度を実現できます。