A5056外径旋盤加工:材質特性を生かすためのテクニックと加工例

金属加工の分野におけるA5056の外径旋盤加工について知っておきたいことはたくさんあります。この記事では、A5056とは何か、その材質特性を生かすためのテクニック、実際の加工例などについて解説します。A5056の外径旋盤加工に興味がある方々にとって、この記事が役立つ情報源となることを期待しています。

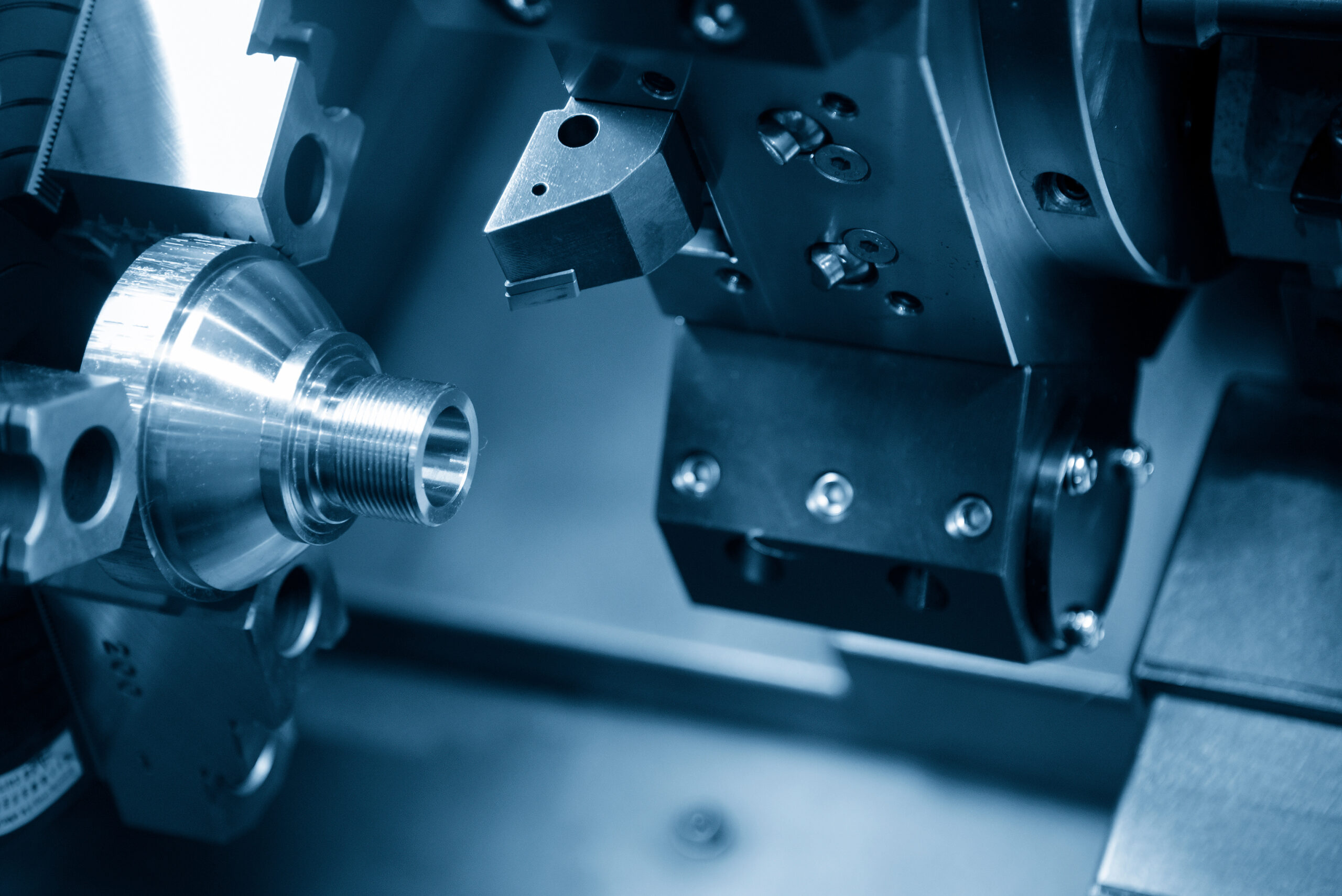

1. A5056外径旋盤加工の基本理解

A5056材料の外径旋盤加工は、その材質特性を最大限に活かせる技術であります。A5056合金は耐食性や加工性に優れており、高精度な加工が要求される航空宇宙部品や精密機械部品の製造に適しています。外径旋盤加工の際、A5056の特性を理解し、適切な工具選定や切削条件の設定が重要です。例えば、A5056合金はその成分上、熱伝導率が高いため、過度な熱が材料に残らないよう注意を払い加工することが求められます。また、長くて薄い部品の加工においても、材料の振動を抑えながら精度良く仕上げる必要があります。このように、A5056の特性を踏まえ、適切な加工方法を選ぶことで、材料の能力を引き出し、品質の高い製品を生産することができます。この知識は、精密な加工が求められる今日の製造業界において、非常に価値があるものです。

2. アルミニウム合金A5056の特性と加工の優位性

アルミニウム合金A5056は、その優れた耐食性と加工性により、多様な産業で利用されています。特に外径旋盤加工を施すことで、この材質の持つポテンシャルを最大限に引き出すことが可能です。例えば、船舶の部品や構造材料に使用される際、A5056は海水に対する耐性が求められるため、強度と耐食性が優れた特性が活かせるのです。さらに、旋盤加工によって複雑な形状も正確に削り出すことができ、緻密な部品作りにも適しています。これらの技術を駆使することで、さまざまな分野でのニーズに応え、A5056の価値を高めることができるでしょう。まとめると、A5056の外径旋盤加工は、材質特性を生かした高度な技術を要する工程であり、特に耐食性と加工性を求める用途において、その真価が発揮されます。

3. A5056外径旋盤加工のための材料選定と準備

A5056外径旋盤加工では、材料の特性を最大限に活かすためのテクニックが求められます。この合金はその優れた耐食性や加工性により、様々な産業で利用されています。例えば、航空機や船舶の部品などに多用されるのは、軽量かつ強度が必要な場面でその性能を発揮できるからです。効果的な旋盤加工を行うためには、材料の硬さや伸縮性を考慮した適切な切削条件を選定することが重要です。具体的には、切削速度や送り速度、切削深さを材料特性に合わせて調整し、工具の摩耗や加工時の振動を抑えることがポイントとなります。最適な加工条件のもとで、高品質な外径旋盤加工を実現することで、A5056の持つ特性を生かした製品を生み出すことができます。

4. A5056外径旋盤加工の技術と操作のポイント

A5056材における外径旋盤加工は、その特性を生かし適切な製品を作り出すための精密な技術が要求されます。この材質は、優れた耐食性や加工性を持ち合わせているため、航空宇宙産業や輸送機器部品など幅広い分野で利用されています。例えば、A5056材料を使った航空機の燃料タンクは、その軽量性と強度のバランスが求められる部品であり、旋盤加工によって精度の高い成形が可能です。このような精密部品の加工には、切削速度や送り速度、切削液の選定といった適切な条件設定が重要です。加工工程においては、経験豊富な技術者がそれらの条件を見極め、適切な工具を選んで加工に当たることが品質を決定づける要素となります。したがって、A5056材の特性を理解し、正確な旋盤加工技術を用いることが、高品質な製品製造の鍵となるのです。

5. 特殊材料A5056の計測と品質管理

外径旋盤加工は、精密な部品製造において重要なプロセスです。特にA5056材質を用いた加工では、その独特の物性を理解し適切な技術を用いることが重要です。このA5056は、優れた耐食性と加工性に加え軽量であるため、航空機や自動車部品などに用いられます。具体的な加工例として、航空宇宙産業での燃料タンクや自動車のホイールなど、精密性が求められる部分にこの材料が選ばれることが多いです。したがって、適切なカッターの選定や旋削条件を見極め、これらの製品の品質を保つためには、専門の知識と経験が必要不可欠となります。結論として、A5056を使った外径旋盤加工は、材質特性を熟知した上で正確な加工技術を駆使することにより、その性能を最大限に引き出すことができるのです。

6. A5056外径旋盤加工における切削液の選択と管理

A5056外径旋盤加工では、切削液の選択と管理が非常に重要です。この合金は特に加工性が良く、航空機や自動車の部品材料として広く使用されていますが、適切な切削液を用いることで、その性能を最大限に引き出すことができます。具体的には、切削液は加工面の冷却や潤滑のほか、切りくずの排出を助ける役割を担い、加工精度や仕上がり面の品質を向上させます。特にA5056合金の場合、発熱を抑えつつ、摩擦を最小限に抑えることが重要であり、専用の切削液を選定することが推奨されます。例えば、アルミニウム合金用に特化した非水溶性の切削液は、この材質の加工に最適です。加工例を見ても、適切な切削液の使用は工具の寿命を延ばし、加工コストの削減にも繋がります。したがって、A5056外径旋盤加工を行う際には、切削液の選択と適切な管理を徹底することで、材質本来の特性を生かした高品質な加工が可能となります。

7. CNC自動旋盤によるA5056外径旋盤加工の実例

A5056外径旋盤加工は、高精度な部品を生産する際に重要な技術です。この加工は、A5056というアルミニウム合金材料の特性を最大限に活かすために特化しています。アルミニウム合金は、その軽量かつ高い耐食性のため、自動車や航空機の部品など幅広い産業で用いられています。具体的なA5056材料の旋盤加工例としては、自動車のホイールやエンジン部品、航空機のフレームなどが挙げられます。これらの部品は正確な寸法と滑らかな表面が求められるため、高い技術力を有した旋盤加工が不可欠です。また、加工には切削速度や工具の選定など、材質の特性に合わせた細やかな設定調整が求められます。これにより、材質の持つ可能性を最大限に引き出し、長期にわたってその性能を維持させることができます。結論として、A5056外径旋盤加工は材質の特性を理解し、適切な技術を用いることで、高品質な部品製造に不可欠であり、多くの産業での需要が高まっています。

8. A5056外径旋盤加工のトラブルシューティングと解決策

A5056外径旋盤加工は、正確な加工を実現し、材質特性を最大限に生かすための重要な工程です。A5056合金は、その優れた加工性と耐食性で知られており、自動車や航空機の部品製造など幅広い分野で利用されています。しかし、適切な技術と知識がなければ、加工時に問題が生じることがあります。例えば、不適切な切削条件は材料の変形や加工精度の低下を引き起こす原因となります。このため、切削速度や送り速度、切削液の使用といった加工条件を材質特性に合わせて最適化することが重要です。また、工具の選定も加工品質に大きく影響します。A5056合金に適した工具を選び、適切な保守を行うことで、加工時のトラブルを減らし、より精密な製品を生産することが可能です。結論として、A5056外径旋盤加工における材質特性を生かした加工は、適切な条件設定と工具選定により実現されるため、専門的な知識と経験が不可欠であると言えます。

9. A5056外径旋盤加工に適した旋削用チップとインサートの選定

A5056外径旋盤加工では、適切な旋削用チップとインサートの選定が重要です。その理由は、A5056という材質は一般的なアルミ合金よりも優れた機械的性質を有しており、耐食性や加工性に優れているためです。例えば、航空機の部品や高級自動車のホイールなど、精密で高強度な加工が求められる製品に利用されます。これらの製品の加工には、A5056の特性を最大限に活かすために、摩耗に強く、かつ精度を維持できるような旋削用チップとインサートが必要となります。最適な工具を選定することで、製品の品質を保ちながら、効率的な加工が行えるのです。したがって、A5056材料を使用した製品の加工においては、材質特性を理解し、それに適した工具を選ぶことが成功の鍵となります。

10. 大型旋盤でのA5056外径旋盤加工:テクニックとコツ

A5056材料の外径旋盤加工は、製品の品質を決定づける重要な工程です。この材料は、その優れた加工性と耐食性から、多くの産業で使用されています。適切な加工技術を用いることで、A5056の特性を最大限に活かすことが可能です。例えば、正しい切削速度の選定や、適切な冷却剤の使用は、精度の高い加工を実現し、材料の熱損傷を防ぐ事ができます。特に、航空宇宙産業や自動車部品の製造など、精密な部品が求められる場面では、これらの技術が不可欠です。実際に、A5056を用いた高精度の部品を生産する企業は、高い評価を受けており、その需要は増加しています。このように、A5056の外径旋盤加工では、材質の特性を理解し、それに適した加工方法を選択することが、高品質な製品を生産するために重要なのです。

まとめ

A5056は耐食性、機械加工性に優れたアルミニウム合金です。外径旋盤加工において、適切な切削条件と工具選定が重要です。適切な切削速度と切削深さを設定し、冷却剤を使用して加工精度を高めることがポイントです。加工例として、精度を要求される部品には軽快なチッピング加工を適用することで、材質特性を最大限に活かした加工が可能です。