環境にも経費にも優しい!アルミ旋盤加工の切り屑を削減するテクニック

環境にも経費にも配慮した製造方法として、アルミ旋盤加工における切り屑削減が注目されています。アルミニウムは優れた軽さと耐久性を持つ素材ですが、その加工過程においては多くの切り屑が発生します。本記事では、環境への負荷を減らしつつ、経費削減にもつながるアルミ旋盤加工における切り屑削減のテクニックをご紹介します。製造業界における持続可能性の観点からも重要な取り組みとなっていますので、ぜひご一読ください。

1. アルミ旋盤加工と環境への配慮

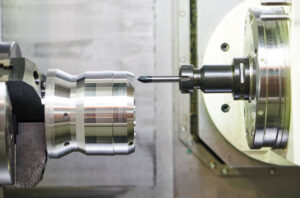

1-1. アルミ旋盤加工の基礎知識

アルミ旋盤加工は、多くの製造業で重要な役割を果たしています。この工程によって生じる切り屑削減は、環境保護だけでなく、経費削減にも大きく貢献します。そのため、効率的な切り屑管理技術の開発と適用は、製造業者にとって必須です。具体的な例として、高精度な切削ツールの使用や、最適な切削条件の選定が挙げられます。高精度な切削ツールは、アルミの加工時に生じる切り屑の量を大幅に削減できる一方で、最適な切削条件(切削速度や送り速度)の選定により、不必要な材料の消耗を抑えることが可能です。また、これらの技術を組み合わせることで、さらに効果を高めることができます。結論として、アルミ旋盤加工における切り屑の削減は、環境と経費の両方に優しい取り組みです。工場では、これらのテクニックを積極的に採用し、持続可能な製造業への移行を目指すべきです。

1-2. 環境に優しい加工方法とは

環境にも経済にも優しい生産方法は、今日の製造業において非常に重要なテーマです。特に、アルミ旋盤加工における切り屑の削減は、環境保護とコスト削減の両方に寄与します。なぜなら、切り屑の量を減らすことで、原料の使用量が減少し、廃材の処理にかかるコストも削減されるからです。例えば、日本のある企業では、高精度な旋盤加工技術を用いることで、アルミの切り屑を大幅に減少させることに成功しました。この技術では、加工時の工具の動きを最適化し、アルミの無駄なく削り取る量を最小限に抑えています。このような取り組みにより、環境への負荷を減らすだけでなく、材料コストの削済みにも繋がるため、経済的にも大きなメリットがあります。結論として、アルミ旋盤加工における切り屑の削減は、環境保護とコスト削減を実現するための重要なステップです。企業は、持続可能な製造プロセスを追求することで、より環境に優しい社会の実現に貢献できます。

1-3. 切り屑発生の問題点と削減の重要性

アルミ旋盤加工の過程で発生する切り屑は、環境にも経費にも大きな負担をかけます。しかし、切り屑の削減には、環境保護だけでなく、製造コストの削減にも繋がるため、非常に重要です。例えば、アルミ切り屑のリサイクルを積極的に行うことで、新たな原材料の購入量を減らし、経費削減に貢献できます。さらに、切削条件の最適化や高精度の旋盤機械の使用により、切り屑の発生量を抑えることも可能です。これらの方法は、リサイクル効率の向上だけでなく、エネルギー消費の削減にも繋がります。結論として、アルミ旋盤加工における切り屑の削減は、経費節約と環境保護の両面で非常に重要です。このためには、具体的な技術の適用や工程の見直しなど、様々なアプローチが考えられます。

2. ウェット加工とドライ加工の違い

2-1. ウェット加工の概要

アルミ旋盤加工において、切り屑の削減は環境保護と経済的な観点からも重要です。一般に、切り屑が多いと加工効率が低下し、材料の無駄遣いにもなります。しかし、適切なテクニックを用いることで、これらの問題は効果的に解決できます。

ウェット加工は、アルミ旋盤加工の切り屑を削減するテクニックの一つです。この方法では、加工中に冷却液を使用することで、アルミニウムの切り屑が小さくなり、集めやすくなります。冷却液は切断面の温度を下げることで、アルミニウムが溶けるのを防ぎ、より精密な加工を可能にするため、切り屑の量も自然と減少します。

例えば、ある日本の製造業者は、ウェット加工を導入することで、切り屑の量を以前の半分以下に削減しました。この結果、材料コストの削減に成功し、環境への負担も軽減されました。

結論として、ウェット加工はアルミ旋盤加工における切り屑を削減する効果的なテクニックです。この方法を採用することで、材料の無駄遣いを減らし、環境保護にも貢献し、最終的には経費の節約にもつながります。アルミ旋盤加工を行う際には、このようなテクニックの検討をお勧めします。

2-2. ドライ加工のメリットとデメリット

アルミ旋盤加工における切り屑を削減することは、環境保護のみならず経費削減にもつながります。なぜかというと、切り屑の量を減らすことで、材料の無駄遣いを抑え、リサイクルコストも削減できるからです。実際に、切り屑の削減に役立つテクニックとして、「ドライ加工」が挙げられます。ドライ加工は、冷却液を使用せずに加工を行う方法です。この方法のメリットは、冷却液に関連するコストが不要になること、そして冷却液の使用による環境への負担が減ることです。さらに、ドライ加工では切り屑が細かくなりやすいため、再利用がしやすくなります。

日本においても、環境保護とコスト削減は大きなテーマです。アルミ旋盤加工業界では、ドライ加工のような切り屑削減技術が注目されています。この技術の普及により、材料の有効活用が進み、廃棄物の削渐が実現できるでしょう。結論として、ドライ加工はアルミ旋盤加工における切り屑削減の有効な手段であり、それにより環境保護と経費削減の両方を実現できることがわかります。

2-3. 両加工方法の比較と適用シーン

アルミ旋盤加工において切り屑の削減は、環境保護とコスト削減の両面で大きなメリットをもたらします。この技術は、資源を有効活用し、製造工程の効率を向上させることで、持続可能な製造業の実現に貢献します。特に、切削液の使用量を減らし、工具の寿命を延ばすことで、経費の削減と環境負荷の軽減が可能になります。

例として、切削条件の最適化が挙げられます。旋盤加工時の送り速度や回転数を調整することで、アルミの切り屑を細かくし、発生量を抑制することができます。また、工具の形状や材質を選定することで、切削抵抗を減らし、切り屑の発生を抑えることが可能です。実際、これらの技術は既に多くの製造現場で取り入れられており、効果が実証されています。

結論として、アルミ旋盤加工における切り屑の削減技術は、製造コストの削減と環境保護の両面で非常に有効であることがわかります。特に、切削条件の最適化や工具の選定といった具体的な例を通して、この技術の実用性が確認されています。今後も、これらの技術の進化と普及が期待されます。

3. ドライ切削加工の生産性向上テクニック

3-1. ドライ加工における工具の選定

アルミ旋盤加工で発生する切り屑を削減することは、環境保護とコスト削減の両面で非常に重要です。この目的を達成するための効果的な方法の一つが、適切な工具の選定によるドライ加工です。ドライ加工は、冷却液を使用せずに加工を行う方法であり、切り屑の量を大幅に減少させることができます。

特に、アルミ加工においては、硬質コーティングが施された超硬工具やダイヤモンドライクコーティング(DLC)工具など、アルミの加工に適した工具の選定が重要です。これらの工具はアルミの粘着性による切り屑の発生を抑え、滑らかな加工面を実現するため、切り屑の量を削減することに直接つながります。

例えば、ある製造業者は、従来の高速鋼(HSS)工具から硬質コーティング超硬工具に変更することで、切り屑の量を30%削減することに成功しました。このように、工具の選定を見直すだけで、切り屑の量を減らし、それに伴う処理コストの削減や環境負荷の軽減に繋がります。

結論として、アルミ旋盤加工における切り屑削減は、適切な工具の選定とドライ加工の実施によって実現可能です。このアプローチにより、製造業者はコスト削減と環境保護の両方のメリットを享受することができます。

3-2. 加工パラメータの最適化

アルミ旋盤加工における切り屑削減の重要性は、環境負荷の軽減と経済的な節約の双方において非常に高いです。このため、加工パラメータの最適化が非常に効果的な方法となります。具体的な例としては、回転速度や送り速度、切削深さを適切な値に設定することが挙げられます。これらのパラメータを最適化することにより、切り屑の量を大幅に削減し、加工効率を向上させることが可能となります。例えば、回転速度を適切に調整することによって、切り屑の大きさを細かくし、集塵しやすくすることができます。また、送り速度や切削深さを適切に設定することで、一度に削り取る材料の量を調整し、切り屑の発生を抑えることが可能です。このように、加工パラメータを最適化することは、アルミ旋盤加工における切り屑の削減に有効であり、環境にも経費にも優しい生産活動を実現するために重要な手法であると結論付けられます。

3-3. 熱管理と工具の冷却

アルミ旋盤加工において切り屑を削減することは、環境保護とコスト削減の両面で非常に重要です。この問題に対処する一つの効果的な手段は、熱管理と工具の冷却に注目することです。アルミニウムは加工中に大量の熱を発生させるため、適切な冷却が不可欠です。冷却を適切に行うことで、工具の耐久性が向上し、切り屑の量を減少させることが可能になります。

具体的には、冷却液を使用することが一般的です。冷却液は、加工面と工具の間の摩擦熱を効率的に除去し、切り屑が細かくなることを防ぎます。また、アルミニウムの加工に適した特殊な冷却液を選択することで、より効果的な冷却が期待できます。

日本では、環境への影響を考慮して、水溶性の冷却液が好まれる傾向にあります。これは、使用後の処理が比較的容易であり、環境負荷が低いためです。実際に、多くの加工現場で、環境に配慮した冷却液の使用が推奨されています。

このように、熱管理と工具の冷却に注目することは、アルミ旋盤加工における切り屑削減の鍵となります。こうした努力により、環境保護とコスト削減の両立が可能となり、持続可能な製造業への一歩を踏み出すことができます。

4. 金属切削加工の詳細

4-1. 切削加工の種類と特徴

アルミ旋盤加工における切り屑の削減は、環境および経費の両面で大きなメリットをもたらします。これは、切り屑が少なくなることで材料の利用効率が向上し、廃棄物処理にかかるコストも削減されるためです。具体的なテクニックとしては、適切な切削工具の選択、最適な切削条件の設定、そして切削液の効果的な使用が挙げられます。例えば、アルミニウム専用の切削工具を使用することで、材料との相性が良く、切り屑の発生を抑えることが可能です。また、切削速度や送り速度を適切に設定することで、よりスムーズな切削が行え、結果として切り屑の量を減らすことができます。さらに、切削液を適切に使うことで、切削部の冷却や潤滑が行われ、切り屑が細かくなりやすいことから、廃棄物の量を減らすことにもつながります。これらのテクニックを実践することで、アルミ旋盤加工における切り屑の削減が実現し、環境保護とコスト削減の両面で利益を享受できます。

4-2. アルミ旋盤加工の切り屑を減らす工夫

アルミ旋盤加工時の切り屑を削減することは、環境保護にも経費節約にもつながります。この問題に対処するための効果的な方法は、具体的には工具の選択や加工方法の見直しが挙げられます。例えば、工具の刃先角度を適切に選ぶことで、切り屑の発生量を減らすことができます。また、アルミ専用の液体を使用して摩擦熱を抑えることで、より細かい切り屑を発生させることが可能です。これにより、切り屑の量を大幅に削減し、廃棄物処理の費用削減にも繋がります。さらに、加工精度を高めることで再加工の必要性を低減させ、材料の無駄遣いを抑えることもできます。結論として、アルミ旋盤加工の際には、工具の選択や加工方法の見直しによって、切り屑を効率的に削減することが可能であり、それによって経費の節約だけでなく、環境保護にも貢献できるのです。

4-3. 資源の有効活用とコスト削減

アルミ旋盤加工における切り屑の削減は、資源の有効活用とコスト削減の両面でメリットがあります。その理由は、アルミの切り屑を減らすことで必要な材料の量が減り、加工にかかる時間とエネルギーが削減されるからです。具体的な例として、工具の進行方向を最適化する技術や、アルミの切りくずを再利用するための新しいリサイクル方法が挙げられます。これらのテクニックを活用することで、アルミの使用量を減らしつつ生産性を保ちながら、環境への影響を軽減することが可能になります。さらに、コストの面では、材料費やエネルギー費の削減により、製造コスト全体を抑えることができます。結論として、アルミ旋盤加工における切り屑の削減は、経済的にも環境的にも非常に有意義な取り組みであり、今後もさらなる技術開発が期待されます。

5. アルミの旋盤加工工場の選び方

5-1. 工場選定の基準

アルミ旋盤加工における切り屑の削減は、環境保護だけでなく経費削減にもつながる重要な取り組みです。このことから、切り屑を削渐するテクニックの導入は、効率的な生産活動に不可欠です。例えば、適切な工具の選択や加工パラメータ(切削速度、送り速度、切り込み深さ)の最適化は、切り屑の量を大幅に減少させることができます。また、アルミニウム専用の冷却液の使用は、切り屑の形状を制御しやすくするため、更なる削減に寄与します。

具体的な例として、高精度な切削を可能にする超硬材質の工具の使用が挙げられます。これらの工具は、精密な加工を実現しつつ、切り屑の発生を抑えることができるため、アルミ旋盤加工における経費削減と環境保全の両方に貢献します。

最終的に、切り屑を削減することは、生産効率を高め、廃棄物処理のコストを削減するだけでなく、環境への負荷を軽減する上でも大きな意義を持ちます。アルミ旋盤加工における切り屑削減のテクニックを積極的に取り入れることで、経費節約と環境保護の両面での利益を実現できるのです。

5-2. 環境基準とコストパフォーマンス

環境にも経費にも優しいアルミ旋盤加工での切り屑削減テクニックは、サステナブルな製造プロセスを実現し、コスト効率も高めることができます。アルミ旋盤加工において切り屑が多く発生すると、加工コストの増加だけでなく、環境への負担も大きくなります。しかし、効率的な加工技術や工具の選定により、これらの切り屑を大幅に削減することが可能です。

例えば、適切な工具経路の計画や、切削抵抗を最小限に抑える工具の選定が挙げられます。また、アルミニウム専用の高性能切削液を使用することで、摩擦を減らし、切り屑の発生量を減らすことができます。さらに、定期的な工具メンテナンスを行うことで、切削効率を維持し、無駄な切り屑を生み出さないようにすることが重要です。

これらのテクニックを活用することで、アルミ旋盤加工における切り屑の発生を効果的に削減し、環境保護に貢献するとともに、製造コストの節約にもつなげることができます。サステナブルな製造業を目指す上で、それぞれの工程での意識改革と技術革新が不可欠です。

5-3. 加工工場選びの注意点

アルミ旋盤加工において切り屑の削減は、環境への配慮と経費削減の両面で非常に重要です。切り屑を減らすことで、資源を効率的に使用し、加工コストを低減することができます。特に、日本においては精密加工技術が高く評価されているため、このような効率的な技術はさらに価値が高まります。

具体的なテクニックとしては、まず加工パラメータの最適化が挙げられます。カットの深さや速度、送り速度を適切に設定することで、不要な切り屑を最小限に抑えることが可能です。また、アルミの性質を十分に理解した上で、適切な切削油を使用することも重要です。これにより、切削抵抗を減少させ、より少ない力で加工を行うことができます。

さらに、切り屑の再利用も視野に入れるべきです。切り屑を溶解し、再度アルミ材料として利用することで、資源の無駄遣いを減らし、環境保護にも貢献します。日本ではこのようなリサイクル技術も高く評価されており、企業の環境イメージ向上にも繋がります。

結論として、アルミ旋盤加工における切り屑削減のテクニックは、コスト削減だけでなく、環境保護の観点からも非常に重要です。適切な加工パラメータの設定、効率的な切削油の使用、そして切り屑の再利用は、これを実現するための具体的な方法です。これらの取り組みは、技術力の高い日本で特に有効であり、製造業の持続可能な発展に寄与します。

6. セミドライ加工の特徴と活用

6-1. セミドライ加工の概要

アルミ旋盤加工において、切り屑削減は環境保護と経費削減の両方に寄与する重要な技術です。特に、切り屑を減らすことは、材料の無駄遣いを減らし、加工の効率を高めるために不可欠です。この目的を達成するための一つの効果的な方法は、セミドライ加工の採用です。

セミドライ加工とは、従来の湿式加工に比べて極少量の潤滑液を使用する加工方法です。この技術により、切り屑の量を大幅に削減しつつ、加工品質を維持することが可能になります。例えば、アルミ加工において、セミドライ加工を利用することで、切り屑が細かく分散し、処理が容易になります。これにより、廃棄物の量が減少し、廃棄物処理にかかるコストの削減にもつながります。

さらに、セミドライ加工は、潤滑液の使用量を減らすことにより、作業環境の改善にも寄与します。これは、作業者の健康を守り、環境への影響を最小限に抑えるという観点からも大きなメリットです。

結論として、アルミ旋盤加工における切り屑の削減は、セミドライ加工の採用によって実現可能です。この方法は、材料の有効利用を高め、加工コストを削減するだけでなく、作業環境を改善し、環境保護にも貢献します。アルミ旋盤加工の効率と環境性能を同時に高めたい場合、セミドライ加工の検討が推奨されます。

6-2. セミドライ加工の環境面でのメリット

アルミ旋盤加工における切り屑の削減は、環境保護とコスト削減の両面で非常に重要です。セミドライ加工は、その効果的な技術の一つです。この加工方法では、最小限の潤滑液を使用することで、切り屑の量を大幅に減らすことができます。具体例として、従来の水溶性切削液を使用した場合と比較して、セミドライ加工では切り屑の体積を最大70%削減できるというデータがあります。これにより、廃棄物処理のコストが低下し、作業環境も改善されます。さらに、使用される潤滑液の量が少ないため、廃棄物としての潤滑液の処理コストも削減され、環境に優しい生産活動が実現します。セミドライ加工の利用は、アルミ旋盤加工における環境負荷と経費の両方を削減する有効な手段であると結論づけることができます。

6-3. セミドライ加工の適用例と効果

環境保護とコスト削減の観点から、アルミ旋盤加工の際に発生する切り屑を減らすことは重要です。この取り組みは、資源を有効活用し、加工コストを下げることに貢献します。具体的なテクニックとして、セミドライ加工が注目されています。セミドライ加工とは、極少量の潤滑液を用いることで、切り屑の量を効果的に減少させる技術です。この方法により、従来の水溶性切削液を大量に使用する加工方法と比較して、切り屑の処理が容易になり、作業環境も改善されます。

例えば、アルミ加工業者がセミドライ加工を導入した結果、切り屑の発生量が従来の半分以下になるケースがあります。これにより、資材の再利用率が向上し、廃棄物処理のコストも大幅に削減されています。さらに、潤滑液の使用量が減少することで、環境への負荷も軽減されます。

結論として、セミドライ加工はアルミ旋盤加工において環境保護とコスト削減の両方に貢献する有効な手段です。この技術を活用することで、資源の有効活用と廃棄物の削減が可能となり、持続可能な製造業への転換が期待されます。

まとめ

アルミ旋盤加工において、環境への影響を最小限に抑えながら切り屑を削減するテクニックがあります。これにより、廃棄物処理コストを削減し、環境への負荷を減らすことができます。また、切り屑の削減は経費削減にもつながります。これにより、企業の持続可能性を高めることができます。これらのテクニックを活用することで、アルミ旋盤加工における経費と環境負荷の両面でのメリットを享受することができます。