アルミニウム旋盤加工における切削条件の基準とコツ

アルミニウム旋盤加工における切削条件の基準とコツについてご存知ですか?アルミ旋盤加工は、正しい切削条件を設定することで品質の向上や効率の向上が期待できます。本記事では、アルミニウム旋盤加工における切削条件の基準とコツについて解説します。切削条件を最適化することで、より効果的な加工が可能となります。さらに、アルミ旋盤加工における重要なポイントや注意すべきことについても詳しく紹介します。あなたのアルミニウム加工技術向上の一助となる情報がここにあります。

アルミ旋盤加工の基本

アルミ旋盤加工は、アルミニウムを使った部品の製造において重要な工程で、精密な形状を作り出すために多くの技術が必要です。ここでは、アルミ部品の旋盤加工の概要と切削条件、そして適した材料の選定について詳しく説明します。

アルミ部品の旋盤加工の概要

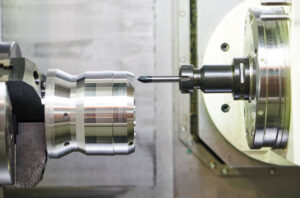

アルミ旋盤加工は、回転する材料に対して切削工具を当てて、不要な部分を削り取る加工方法です。この方法は、アルミニウムの軽量性や加工のしやすさから、多くの業界で使用されています。主に以下の工程が含まれます。

| 工程 | 詳細 |

|---|---|

| 準備作業 | 材料を旋盤にセットし、適切なツールを選定します。 |

| 加工 | 回転する材料に対して切削工具を当て、形状を作り出します。 |

| 仕上げ作業 | 精度を高めるために、仕上げのための切削を行い、仕上げ加工を完了させます。 |

アルミ部品の旋盤加工の特徴

- 高精度: アルミニウムは比較的加工がしやすいため、高精度な部品製造が可能です。

- 軽量性: アルミニウムの軽さを活かした部品を製造できるため、航空機や自動車業界などで広く利用されています。

切削条件とは何か?

切削条件とは、旋盤加工を行う際に決定する加工パラメータのことです。これには以下の要素が含まれます。

| 条件 | 詳細 |

|---|---|

| 切削速度 | 切削工具と材料の接触部分での速度。アルミニウムでは比較的高い切削速度が使用されます。 |

| 刃物の進行速度 | 切削工具が材料に対して進む速度。速すぎると工具が摩耗しやすく、遅すぎると加工時間が長くなります。 |

| 切削深さ | 切削工具が材料にどれだけ深く切り込むかを決定します。深すぎると加工が不安定になります。 |

| 切削油の使用 | 切削油を使用することで、摩擦を減らし、工具寿命を延ばすことができます。 |

切削条件の重要性

- 適切な切削条件の選定は、工具の寿命や加工精度、仕上がり品質に大きな影響を与えます。

- 過度の切削速度や進行速度は、仕上がりに悪影響を及ぼすことがあります。

アルミ旋盤加工に適した材料の選定

アルミニウム合金には多くの種類があり、旋盤加工に適した材料を選ぶことが重要です。以下の表に、一般的なアルミニウム合金とその特徴をまとめました。

| 材料名 | 特徴 | 使用例 |

|---|---|---|

| A1050 | 高純度のアルミニウムで、加工が容易で腐食耐性が高い。 | 軽量部品、電子機器の部品に使用される。 |

| A6061 | 良好な強度と耐食性を持ち、溶接性にも優れる。 | 自動車部品、航空機部品に広く使用される。 |

| A7075 | 高強度で耐久性があり、航空機や軍事用途に適している。 | 航空機、軍事機器の構造部品に使用される。 |

材料選定のポイント

耐食性が重視される場面では、A1050やA6061などが適しています。

強度や軽量性が求められる場合は、A7075などの高強度の合金を選ぶと良いです。

加工の切削条件の設定

旋盤加工において、切削条件を適切に設定することは、加工品質を確保し、工具の寿命を延ばすために非常に重要です。ここでは、旋盤加工の速度、送りと切り込みの重要性、アルミ部品加工における冷却液の役割について詳しく説明します。

旋盤加工の速度とは

旋盤加工の速度は、切削工具が材料に対して進む速度を指し、主に切削速度と送り速度の2つの要素で構成されます。

| 項目 | 詳細 |

|---|---|

| 切削速度(V) | 切削工具と材料の接触部分での回転速度。高すぎると工具が早く摩耗し、低すぎると効率が悪化します。 |

| 送り速度(f) | 切削工具が材料に対して進む速度。速すぎると仕上がりが粗くなり、遅すぎると加工時間が長くなります。 |

旋盤加工における速度の選定

- 適切な切削速度は、材料の種類や工具の材質に基づいて決定する必要があります。アルミニウムのような比較的柔らかい材料では、比較的高い切削速度が使用されます。

- 送り速度は、部品の仕上げ精度に直接影響します。精密な仕上げを行いたい場合は、遅めの送り速度が推奨されます。

送りと切り込みの重要性

切り込みと送りは、旋盤加工において非常に重要なパラメータであり、部品の仕上がりや加工効率に大きく影響を与えます。

| 項目 | 詳細 |

|---|---|

| 送り(Feed) | 切削工具が1回転あたりに材料に進む距離。送りが速すぎると仕上がりが粗く、遅すぎると加工時間が長くなります。 |

| 切り込み(Depth of Cut) | 一度に削る深さ。深すぎると工具に負担がかかり、表面品質が低下します。 |

送りと切り込みの選定

- 送りの設定: 精密部品加工の場合、送りを遅くすることでより高精度な仕上がりが得られます。

- 切り込みの設定: 初期の粗加工では、深い切り込みが可能ですが、仕上げ加工では浅い切り込みが推奨されます。

アルミ部品加工における冷却液の役割

冷却液は、切削加工中に発生する熱を効果的に管理するために使用されます。アルミニウムのような熱伝導性が高い材料では、冷却液の役割が非常に重要です。

| 役割 | 詳細 |

|---|---|

| 熱の管理 | 加工中に発生する熱を効率的に取り除き、工具と材料の過熱を防ぎます。 |

| 摩擦の軽減 | 切削工具と材料の間の摩擦を減少させ、工具寿命の延長と加工精度の向上を実現します。 |

| 表面仕上げの改善 | 冷却液が滑らかな切削面を維持するため、仕上げ品質を向上させます。 |

冷却液の使用方法

油性冷却液: 油性冷却液は、高温下での安定性が良く、アルミニウムのような軟らかい材料に適しています。

水溶性冷却液: 水溶性冷却液は、冷却効率が高く、コストパフォーマンスにも優れています。

アルミニウム切削加工の難易度

アルミニウムはその軽さや耐食性から、広く使用されている素材ですが、切削加工にはいくつかの特有の課題が存在します。ここでは、アルミ合金の特性と加工における課題、またアルミニウム合金A6061の旋盤加工例を詳しく説明します。

アルミ合金の特性と加工の課題

アルミニウム合金は、軽量で強度があり、加工性に優れた材料ですが、その一方で切削加工時にはいくつかの課題が伴います。

| 課題 | 詳細 |

|---|---|

| 切削熱の発生 | アルミニウムは熱伝導性が高いため、切削時に発生する熱が部品や工具に悪影響を及ぼす可能性があります。 |

| 削り屑の処理 | アルミ合金は、加工中に柔らかい削り屑を生成するため、切削中の排出が困難で、作業効率が低下することがあります。 |

| 工具摩耗の加速 | アルミニウムの柔らかさから工具の摩耗が早く進み、頻繁な工具交換が必要になることがあります。 |

| 表面仕上げの精度 | アルミニウム合金は加工後の表面仕上げにおいて、引っかき傷やザラつきが生じやすいため、高精度な仕上げが難しい場合があります。 |

アルミニウム合金加工の改善方法

- 切削液の使用: 高効率な冷却液を使用することで、切削熱を抑制し、工具の寿命を延ばします。

- 適切な工具選定: 高品質なコーティング工具や超硬工具を使用することで、摩耗を最小限に抑えることができます。

アルミニウム合金A6061の旋盤加工例

アルミ合金A6061は、軽量で高強度、耐食性に優れた特性を持ち、航空機や自動車部品に多く使用されています。この合金の旋盤加工は、特定の条件において効果的に行うことができます。

| 加工条件 | 詳細 |

|---|---|

| 切削速度 | 100〜250 m/minが適切とされています。アルミニウムは比較的高い切削速度でも加工可能です。 |

| 送り速度 | 0.1〜0.3 mm/revで設定するのが理想的です。仕上げ加工には遅い送りが推奨されます。 |

| 切り込み深さ | 1〜3 mmの浅い切り込みが推奨されます。粗加工時には深めの切り込みが有効です。 |

A6061の加工における注意点

仕上げ品質: 仕上げ加工時には、送り速度を抑え、慎重に加工を行うことで、高精度の表面仕上げを得ることができます。

切削液の使用: A6061は柔らかい素材であり、切削時に高い熱が発生しやすいため、冷却液は必須です。水溶性の冷却液が特に効果的です。

工具の選定: A6061合金では、チップの摩耗が早くなることがあるため、超硬工具や高硬度のコーティング工具を選定することが重要です。

アルミ旋盤加工のコツと技術向上

アルミニウム部品の旋盤加工は、正確な操作と適切な技術が求められる作業です。ここでは、効率的な旋盤操作のコツ、加工精度を高めるための工夫、トラブルシューティングと解決策、さらに継続的な技術向上と教育の重要性について解説します。

効率的な旋盤操作のコツ

アルミ旋盤加工を効率的に行うためには、以下のコツを押さえることが重要です。

| コツ | 詳細 |

|---|---|

| 適切な切削条件の設定 | 切削速度、送り、切り込み深さを最適に設定することで、効率よく加工できます。 |

| 工具の冷却を徹底する | 冷却液を使用し、切削熱を抑えることで工具の寿命を延ばし、作業効率を向上させます。 |

| 切削力を均等に分散させる | 送り速度や切り込み深さを調整し、切削力を均等にかけることで加工精度を向上させます。 |

| 正確な材料のセット | 加工する材料を正確にセットし、振れやズレを最小限にすることが精度向上に繋がります。 |

効率的な旋盤操作のポイント

- 切削条件の最適化: 旋盤加工では、材料の種類や工具に応じた切削条件を設定することが成功のカギです。アルミニウムの場合、切削速度を高め、深い切り込みを避けることで効率的な加工が可能です。

- 冷却管理: 切削液の供給が不足すると、切削熱が過剰に発生し、工具の寿命が短くなります。常に十分な冷却液を供給することが大切です。

加工精度を高めるための工夫

加工精度を向上させるためには、次の点に工夫を凝らすことが重要です。

| 工夫 | 詳細 |

|---|---|

| 精密な機械設定 | 旋盤の各部を精密に調整することで、加工時の精度を向上させます。 |

| 工具の点検と交換 | 使い古された工具は加工精度に影響を及ぼすため、定期的に点検し、必要に応じて交換します。 |

| 材料の選定 | 高品質のアルミニウム合金を選ぶことで、加工精度を高めることができます。 |

| 適切な振動管理 | 加工中の振動を最小限に抑えるため、機械や工具の振れをチェックし、安定した加工環境を整えます。 |

加工精度向上のためのポイント

- 精密設定: 機械や工具を使用する前に、必ず設定が正しいか確認することが重要です。微調整を行い、精度を保ちます。

- 定期的なメンテナンス: 使用する工具や機械のメンテナンスを怠らず、常に最高の状態で使用できるように保つことが加工精度向上の近道です。

トラブルシューティングと解決策

旋盤加工において発生する可能性のある問題とその解決策について解説します。

| 問題 | 解決策 |

|---|---|

| 工具摩耗が早い | 切削条件を再設定し、適切な切削液を使用して工具の寿命を延ばします。 |

| 表面仕上げが粗い | 送り速度を遅くし、仕上げ用工具を使用して表面仕上げの精度を高めます。 |

| 加工中に振動が発生する | 機械の安定性を確認し、振動を抑えるために加工条件を見直します。 |

| 切削熱が過剰で工具が熱くなる | 冷却液を十分に供給し、冷却管理を徹底することで切削熱を抑えます。 |

トラブルシューティングのポイント

- 振動管理: 加工中に発生する振動を防ぐため、工作機械の安定性をチェックし、加工環境を整えます。

- 適切な工具選定: 加工中に工具が過度に摩耗する場合は、工具の種類や切削条件を見直す必要があります。

継続的な技術向上と教育

アルミ旋盤加工の技術向上には、日々の学習と経験が欠かせません。以下の方法で継続的に技術を向上させることができます。

| 方法 | 詳細 |

|---|---|

| 定期的なトレーニングと研修 | 旋盤加工の新しい技術や工具に関する研修を定期的に受けることで、最新の技術を習得します。 |

| 経験を積む | 実際に加工を行いながら経験を積むことで、問題解決能力を向上させます。 |

| フィードバックの活用 | 同僚や先輩からフィードバックをもらい、自分の技術を客観的に見直すことが重要です。 |

| 技術書籍やオンライン教材の活用 | 技術書やオンラインリソースを活用して、理論と実践の両方を学びます。 |

技術向上のための継続的な取り組み

経験とフィードバック: 継続的に加工を行い、その結果をフィードバックとして活用することで、技術を向上させます。

トレーニング参加: 技術の進化に対応するため、定期的に新しい技術や工具について学ぶことが重要です。