【2023年最新】A5056を使った旋盤加工!量産時のコツと注意点

最新の旋盤加工技術に興味はありますか?A5056を使用した旋盤加工は、製造業界での量産において重要な役割を果たしています。この記事では、A5056を使った旋盤加工のコツや注意点について詳しく解説します。量産を行う際に必要な情報を紹介するので、製造業に携わる方々にとって役立つ情報が満載です。

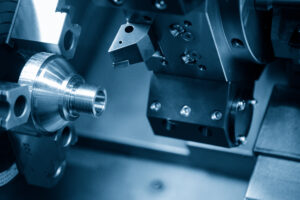

1. 旋盤加工 A5056 量産の概要と重要性

A5056材を用いた旋盤加工は、その優れた耐食性と加工性から、多くの産業で量産に利用されています。この材料を使って効率良く高品質な部品を製造するためには、適切な技術と注意点の理解が不可欠です。例えば、A5056の特性を考慮した旋削条件の選定、切削液の使用、また加工中の材料の温度管理は、部品の精度を保ちながら生産性を高めるために重要です。さらに、刃具の選定や交換サイクルの最適化も、コスト削減と品質維持において欠かせない要素です。これらのコツと注意点を抑えることで、A5056を使った旋盤加工における量産は、より効果的かつ効率的に行うことが可能となります。

2. A5056材料の特性と旋盤加工への適合性

A5056材料は旋盤加工において優れた適合性を持つことから、量産の現場でも頻纍しています。この素材は、強度と耐食性に優れているため、航空機や自動車部品など、要求性能が厳しい製品に使用されています。量産時には、A5056の加工性の良さを活かしつつ、品質を均一に保つことが重要です。たとえば、適切な切削速度の選定や、冷却剤の使用は加工中の温度上昇を抑制し、加工精度を向上させます。また、工具の摩耗を定期的にチェックすることで、常に最適な状態で加工を行うことができ、量産時の効率と品質の両立が可能になります。効率的で高品質な旋盤加工を実現するためには、A5056の特性を理解し、その特性に合わせた加工方法を選ぶことが不可欠です。

3. 量産における旋盤加工の基本プロセス

量産における旋盤加工でA5056を用いる際には、効率良く高品質な製品を生産するためのコツと注意点があります。結論から申し上げると、材料の特性を理解し、適切な切削条件を見極めることが重要です。A5056はアルミニウム合金の一種で、加工性が良いことが知られていますが、熱伝導率が高いため、過度な熱で工具が損傷するリスクがあります。実際の例として、切削速度の調整や冷却剤の使用は、工具の摩耗を抑え、寸法精度を保つのに役立ちます。また、チップの形状や切削角度を選定することで、材料に応じた最適な加工を行うことができるのです。再び結論に戻りますが、A5056の旋盤加工においては、材料の性質を考慮した上で適切な加工条件を設定することが、量産時の品質と効率の向上につながるのです。

4. 旋盤加工 A5056のための機械設備とスペック解説

A5056材を使った旋盤加工は、その優れた特性から量産においても高い効率と品質を実現します。まず、A5056は耐食性や加工性に優れたアルミニウム合金であり、そのため自動車や航空機の部品製造など、さまざまな産業で重宝されています。量産時には、装置の精度や切削条件の最適化が成功の鍵です。たとえば、加工速度や切削液の選択は、旋盤加工の仕上がりに大きく影響し、また、工具の摩耗を最小限に抑えることで連続した高品質な加工を実現することができます。さらに、A5056特有の性質に応じた工具選びも重要です。正しい機械設備とスペックへの理解を深め、適切な加工方法を選択することが、品質と生産効率を両立させる上で不可欠です。このようにして、A5056旋盤加工は、量産におけるコツと注意点を把握することで、そのポテンシャルを最大限に引き出せるのです。

5. ブリゲッティ スロッティングツールを活用したA5056の加工方法

A5056を使った旋盤加工は、量産を行う際に高精度と効率を求められる作業です。この合金はその優れた加工性と耐食性で知られ、自動車や飛行機の部品製造など幅広く利用されています。量産時におけるポイントは、工具の選定、切削条件の最適化、そして高品質の維持です。例えば、A5056の特性に合ったカッターやインサートを選び、速度や送りのパラメータを適切に設定することが重要となります。また、連続した加工による工具の摩耗も考慮し、定期的な交換やメンテナンスが品質の低下を防ぎます。熟練したオペレーターがこれらの点に細心の注意を払い、加工プロセスを見直すことで、量産時の効率と品質の向上を実現することが可能です。最終的には、A5056を使った旋盤加工は、計画的な工程管理と適切な技術選定により、量産時の成功へと繋がるのです。

6. NC自動旋盤を使用したA5056の精密切削テクニック

A5056を用いた旋盤加工では、高精度な量産を実現するためにいくつかのコツと注意点があります。まず、A5056はその優れた加工性により多くの工業分野で使用されており、量産にも適しています。しかし、その特性上、適切な切削条件の選定が重要であり、切削速度や送り速度、そして工具の選択には細心の注意を払う必要があります。例えば、刃先の温度上昇を抑えるためには、適正な切削油の使用が効果的ですし、工具の摩耗を最小限に抑えるため、定期的な交換が不可欠です。また、A5056の素材特性に合わせた切削工具を選定することで、加工精度を高めることができます。これらの点を踏まえ、精度を保ちつつ効率的な量産を行うには、旋盤の設定や操作の正確さが最も重要です。結論として、A5056の旋盤加工では、設定と監視の徹底が量産時の品質を保つ鍵となります。

7. チタン切削とA5056旋盤加工の違いとは?

A5056を使った旋盤加工が、量産において重要であることは言うまでもありません。なぜなら、この素材はその優れた加工性と耐食性により、自動車や航空機の部品製造において非常に需要が高いからです。具体的な例を挙げると、A5056はアルミニウム合金の一種であり、旋盤での精密な加工が可能です。量産時におけるコツとしては、適切な工具選びと切削速度の調整が挙げられます。たとえば、超硬チップを使用することで、長時間の加工にも耐えうる耐久性を確保できます。また、正確な温度管理も重要です。注意点としては、A5056特有の物性を理解し、過度な加工による材料の損傷に注意する必要があります。このようにして、A5056旋盤加工を成功させるためのコツと注意点を押さえることは、質の高い製品を効率的に生産する上で不可欠です。

8. 旋盤加工 A5056 量産時のコスト削減戦略

最新のA5056を利用した旋盤加工は量産に際して多くのメリットをもたらします。旋盤加工においてコスト削減は、利益確保のために非常に重要です。その理由は、A5056特有の加工性に優れ、耐久性も高いため、加工工具の摩耗を抑え長期的な使用が可能になることです。たとえば、A5056の材質は均質で安定しており、精密な旋盤加工がしやすいことが挙げられます。量産時には、このような特性を生かし、正確で速い加工を繰り返し行うことができるため、生産効率が向上します。しかし、A5056の性質を十分に理解していないと、加工の際に材料を無駄にするリスクがあるため、材料特性や適した加工方法の把握が不可欠です。まとめると、A5056を使った旋盤加工は、材料の性質を正しく理解し適用することで、大量生産時のコスト削減に大いに貢献することができるのです。

9. 量産向け旋盤加工 A5056の品質管理とトラブルシューティング

A5056材を用いた旋盤加工は、最適な条件で行えば量産においても高品質な製品を実現できます。しかし、そのためにはいくつかのコツと注意点が必要です。まず重要なのが、A5056材特有の加工特性を十分理解することです。A5056はアルミニウム合金の一種で、優れた強度と耐食性を持っていますが、加工時には柔らかい性質に注意する必要があります。特に、旋盤加工においては、工具の摩耗や加工速度、送り速度が製品品質に大きく影響します。例えば、刃の摩耗が進むと加工面に傷がつきやすくなりますから、定期的な工具交換が欠かせません。また、適切な冷却液の使用は、工具の寿命を延ばし、製品の精度を維持するのにも有効です。最後に、量産時にはバッチ毎の品質が一定であることを確認し、問題が発覚した場合は迅速にトラブルシューティングを行うことが重要です。これらのポイントに注意し、適切な管理を行うことで、A5056を使った旋盤加工は量産時においても品質の高い製品を効率良く生産することが可能です。

10. 旋盤加工 A5056 量産のためのパートナー選びと委託先の評価基準

A5056を用いた旋盤加工は、その特性から量産において高い精度と効率を実現することができます。しかし、これを達成するためには、パートナー選びと委託先の評価が非常に重要です。A5056はアルミニウム合金の一種で、耐食性や加工性が優れており、航空宇宙産業をはじめとする多岐に渡る分野で利用されています。量産時には、一貫した品質を保つために、機械設備の精度や加工技術に優れたパートナーが必要です。例えば、加工する際の温度管理や切削速度の最適化などが重要となり、これらを熟知した委託先に依頼することで、不良率の低減やコストの削減を図ることが可能です。結論として、高品質なA5056の旋盤加工を量産するためには、技術力と経験を兼ね備えたパートナー選びが肝心であり、選定には細心の注意を払うべきです。

まとめ

A5056を使用した旋盤加工において、量産時には工程の効率化が重要です。適切な切削速度や刃先の選定、冷却方法などを工夫することで、品質を維持しつつ生産性を向上させることができます。また、切削時の振動や刃先の摩耗による切れ味の変化には注意が必要です。定期的なメンテナンスや品質管理を徹底することで、安定した量産が可能となります。