ミガキ材の特性と加工時の選び方|仕上げ品質を重視する場合の注意点

意味・定義

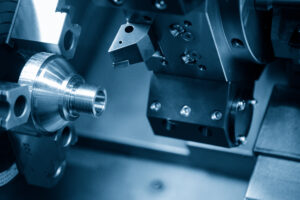

ミガキ材は、研磨によって表面粗さを抑え、寸法精度や光沢を高めた金属材を指します。主にアルミ、銅、ステンレスなどで用いられ、以下の特徴があります。

- 表面が滑らかで光沢があるため装飾部材に適している

- 寸法精度が高く、加工後の組み付け精度が安定

- 切削加工性が通常材よりやや高く、仕上げ加工が容易

- 用途に応じて押出材・鍛造材などの基材も研磨される

目次

基準・考え方

ミガキ材の加工選定は、材質・厚み・用途・仕上げ要求に応じて判断します。主な基準は以下の通りです。

- 材質との適合性

アルミや銅、ステンレスなど材質ごとに研磨条件や切削条件が異なります。硬い材質ほど割れやすいため、工具選定と切削条件の見直しが必要です。 - 加工形状・仕上げ精度

薄肉材や複雑形状の部品では変形リスクが高まります。固定治具や適切な切削工具の使用が重要です。仕上げ光沢を確保する場合は、研磨後の加工条件も考慮します。 - 加工条件

切削速度、送り量、切込み深さを材質や板厚に応じて設定します。過度な切削熱や速度は表面傷や寸法ずれの原因になるため、冷却液や低速加工を活用します。

注意点

- 表面精度を損なわないため、切削・研磨条件を必ず確認する

- 薄肉材や長尺材は変形リスクが高く、治具での固定が必須

- 硬い材質では割れや欠けが起きやすく、工具寿命に注意

- 押出材や鍛造材の場合、研磨後の寸法公差も確認する

- 複数メーカーのミガキ材は性能差があるため、材質仕様書を確認

よくある誤解

- ミガキ材ならどの材質でも同じ加工性:実際には材質ごとに切削条件や研磨条件が異なり、割れや変形リスクも変わります。

- 研磨済みなのでそのまま使用可能:仕上げ後の組み付けや切削加工では表面傷や精度ずれの可能性があります。

- 薄肉材でも自由に加工できる:変形や割れのリスクがあるため、固定や工具選定に注意が必要です。

- 表面光沢は加工条件に関係ない:切削速度や刃物状態、冷却液の使用により光沢や粗さに影響します。

ミガキ材の特性と加工条件を理解すれば、精度と仕上げを両立させた部品加工が可能です。具体的な加工条件や工具選定については、工具選定に関して解説で詳しく解説しています。

よくある質問

ミガキ材と通常の金属材の違いは何ですか?

ミガキ材は表面が研磨され、寸法精度や光沢が高い点が特徴です。通常材に比べ、仕上げ加工や外観が重要な部品に向いており、切削加工性もやや高いため、精度と美観の両立が可能です。

薄肉のミガキ材を加工する際の注意点は?

薄肉材は変形や割れのリスクが高いため、加工時は固定治具を使用し、切削条件を慎重に設定する必要があります。また、切削速度や切込み深さを適切に調整し、冷却液を活用して熱や応力を抑えることが重要です。

ミガキ材はそのまま使用しても問題ありませんか?

研磨済みでも、加工や組み付けの過程で表面傷や寸法ずれが発生する可能性があります。用途に応じて再研磨や慎重な加工条件の設定が必要です。特に光沢や寸法精度が重要な部品では確認が欠かせません。

加工条件は表面光沢に影響しますか?

はい、切削速度や刃物の状態、冷却液の使用によって光沢や表面粗さに差が出ます。光沢を重視する場合は、加工条件の最適化と刃物の管理が重要です。