加工技術– category –

-

A5083アルミ合金旋盤加工!正しいバイトの選び方と使い方

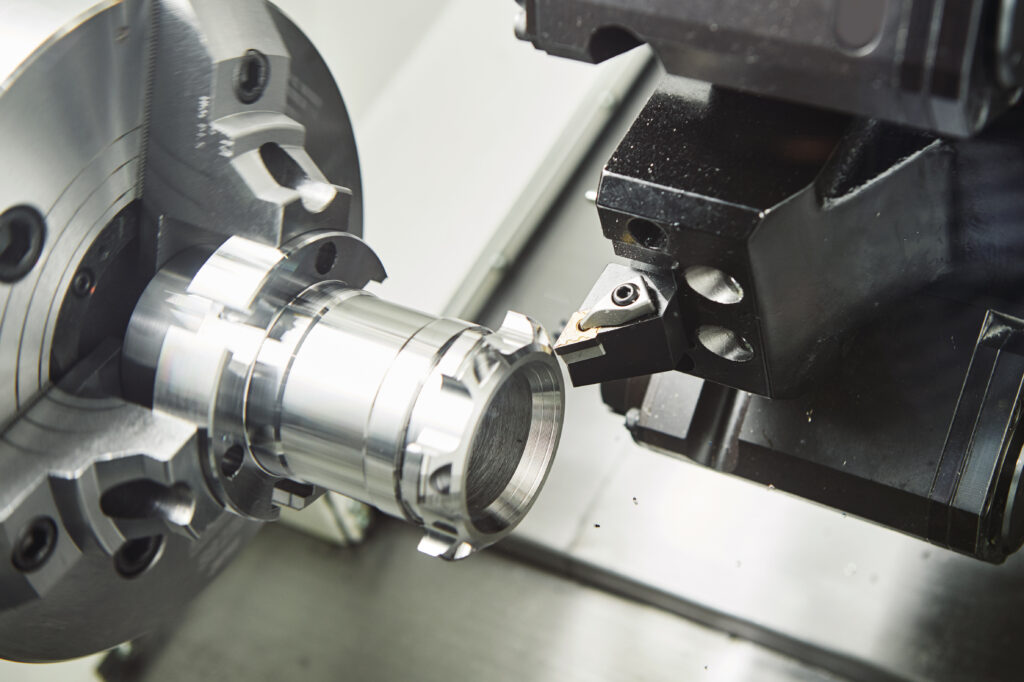

A5083アルミ合金旋盤加工を始める上で正しいバイトの選び方と使い方を知りたいですか?この記事は、初心者から上級者まで幅広い方に役立つ情報が満載です。 A5083アルミ合金は、軽量かつ耐食性に優れた素材として幅広い産業で使用されています。その加工方... -

A5056合金旋盤加工のプロが推薦!優れたバイト選びと使い方

A5056合金旋盤加工は、精密加工において重要な役割を果たします。しかし、その適切な使い方や選び方を知らなければ、効果的に活用することは難しいかもしれません。そこで、今回はA5056合金旋盤加工のプロが厳選した優れたバイトの選び方と使い方について... -

旋盤加工のプロが教えるA5000番台対応バイトの使い方

「旋盤加工のプロが教えるA5000番台対応バイトの使い方」というタイトルから、旋盤加工におけるA5000番台対応バイトの使い方について知りたいと思っている方々へようこそ。旋盤加工は精密な技術が求められる分野であり、A5000番台対応バイトはその中でも特... -

プロが推薦!A6000番台旋盤で高精度加工を実現するバイトの選び方

プロが推薦!A6000番台の旋盤を使用して、高精度加工を実現するためのバイトの選び方についてご紹介します。 加工業界における高精度加工は、製品の品質向上や生産性の向上に欠かせない要素となっています。その中でも、A6000番台の旋盤は、その高い精度と... -

A6063アルミ加工のポイント!旋盤用バイトの選び方と使い方

A6063アルミは、軽量かつ強度があり、様々な用途に利用されています。その加工方法の一つである旋盤は、正確な仕上がりを求める際に欠かせない技術です。本記事では、A6063アルミ加工におけるポイントや旋盤用バイトの選び方、そして使い方について詳しく... -

「初心者必見!A2017旋盤に最適なバイトの選び方と交換テクニック」

初めての旋盤作業やA2017旋盤を使用する際に、適切なバイトの選び方や交換テクニックについて疑問をお持ちの方も多いのではないでしょうか。本記事では、そんな初心者の方々に向けて、A2017旋盤に最適なバイトの選び方や効果的な交換テクニックについて詳... -

アルミ合金A7075の切削加工!高精度旋盤バイトの選び方

アルミ合金A7075は、その高い強度と軽量性から様々な産業で重要な素材として使用されています。この素材を効率的に加工するためには、適切な旋盤バイトの選択が欠かせません。本記事では、アルミ合金A7075の切削加工に焦点を当て、高精度旋盤バイトの選び... -

効率的な金属加工!A6061旋盤加工時の最適なチップの種類とは?

金属加工の世界において、効率的かつ精密な加工を行うためには、適切なチップの選択が重要です。特にA6061という素材に対する旋盤加工においては、最適なチップを選ぶことが不可欠です。本記事では、旋盤加工時における最適なチップの種類に焦点を当て、そ... -

旋盤加工の質を上げる!A2000番台対応チップの種類と特徴

旋盤加工におけるチップの選択は、作業の質と効率に直結します。特にA2000番台対応のチップは、高い精度と信頼性を持ちながら、さまざまな加工ニーズに柔軟に対応します。本記事では、A2000番台対応チップの種類と特徴について詳しく解説します。旋盤加工... -

プロも納得!A7075材加工用チップの性能と使い方完全解説

プロも納得のA7075材加工用チップについて、その性能と使い方を完全解説します。A7075材は高強度なアルミニウム合金で、その特性を最大限に活かすためには正しいチップの使用方法が不可欠です。この記事では、A7075材加工用チップの選び方から使い方まで、...