材質– category –

-

素材の性質を知る!アルミニウムの融点とその影響

素材の特性を理解することは、その素材をより効果的に活用するために非常に重要です。今回は、アルミニウムに焦点を当て、その融点とその性質がどのように関連しているのかについて探っていきたいと思います。 アルミニウムは、軽量で耐久性に優れ、多くの... -

アルミニウムの絶縁処理で知っておきたい基礎知識

アルミニウムは、現代の産業において極めて重要な素材となっています。その多様な用途の中で、特に絶縁処理は重要な工程の一つです。アルミニウムの絶縁処理について知識を深めることで、製品の耐久性や機能性を向上させることができます。 アルミニウムの... -

磁性とアルミニウムの関係性を徹底解説

アルミニウムと磁性、これらの関係性についてご存知ですか?磁石とアルミニウムが一緒になるとどうなるのか、気になる方も多いのではないでしょうか?本記事では、アルミニウムと磁性の関係性について徹底解説していきます。 アルミニウムは軽量かつ耐食性... -

アルミニウム合金の強度!融点の違いがもたらす特性と加工法

アルミニウム合金は、現代の産業界において欠かせない素材となっています。その強度や特性は、私たちの日常生活や産業活動に大きな影響を与えています。本記事では、アルミニウム合金の強度に影響を与える要素や、融点の違いがもたらす特性について詳しく... -

アルミニウムは磁石にくっつく?磁性の秘密を解明

アルミニウムは磁石にくっつくのでしょうか?この疑問を解明するために、磁性の秘密に迫ります。日常生活では、アルミニウムと磁石は切っても切り離せない関係にあるように感じるかもしれません。しかし、その背後には一体どんな原理が隠されているのでし... -

エネルギー効率を考える!アルミニウムの導電性と利用分野

エネルギーの効率を考える上で欠かせない要素の一つ、それがアルミニウムです。アルミニウムは軽量でありながら優れた導電性を持ち、様々な産業分野で幅広く活用されています。本記事では、アルミニウムの導電性に焦点を当て、その利用分野について詳しく... -

膨張係数って何?アルミニウムの物理特性をわかりやすく解説

アルミニウムは、軽くて丈夫な素材として広く利用されていますが、その特性や性質について知ることは重要です。特に、アルミニウムの物理特性の一つである「膨張係数」は、その特性を理解する上で欠かせない要素となります。本記事では、膨張係数に焦点を... -

絶縁性に優れたアルミニウム材料の選び方

アルミニウム材料は、その軽さや耐久性から様々な産業分野で広く使用されています。特に重要なのが、絶縁性に優れたアルミニウム材料の選び方です。絶縁性は電気や熱の導電を遮断し、安全性や効率性を向上させる重要な要素です。本記事では、絶縁性に優れ... -

アルミニウムの物性を知る!ポアソン比の基本と重要性

アルミニウムは建築、自動車、航空宇宙などさまざまな分野で広く使用されている重要な素材です。しかし、その物性や特性について十分に理解していますか?特に、ポアソン比という指標は、アルミニウムの挙動を理解する上で非常に重要です。本記事では、ア... -

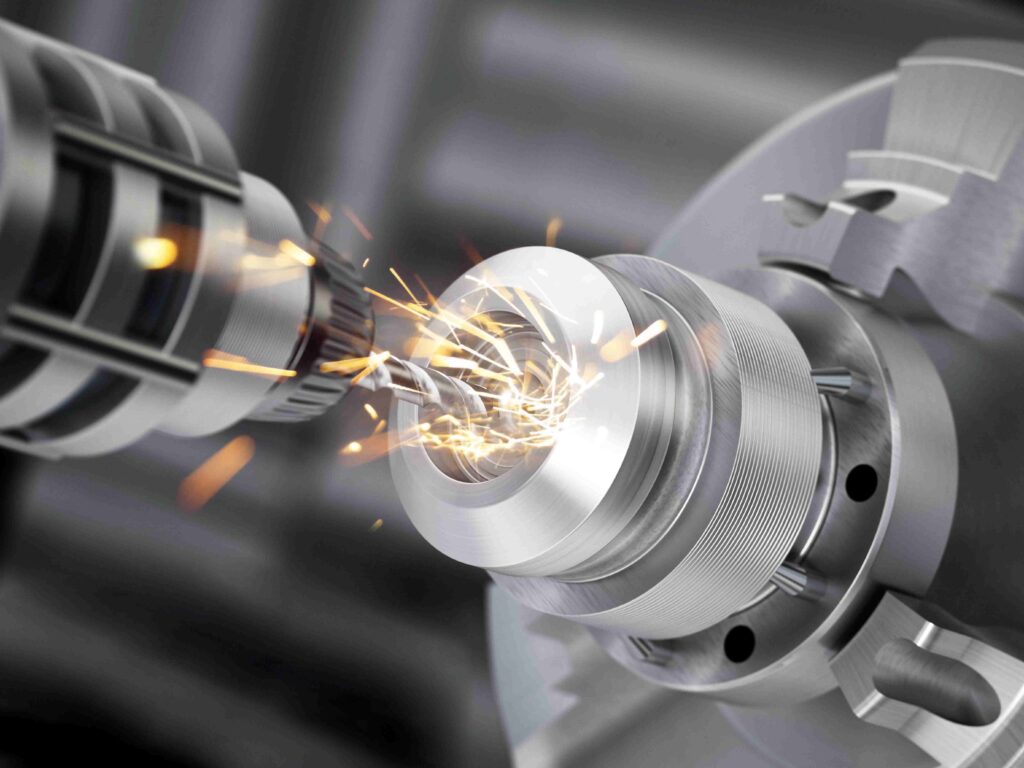

アルミ旋盤加工を極める!チップの材質と形状の選定術

アルミ旋盤加工を行う際、チップの材質と形状の選定は非常に重要です。正しいチップを選ぶことで作業効率が向上し、加工精度も向上します。本記事では、アルミ旋盤加工におけるチップの選び方について詳しく解説します。アルミ旋盤加工において、チップの...