材質– category –

-

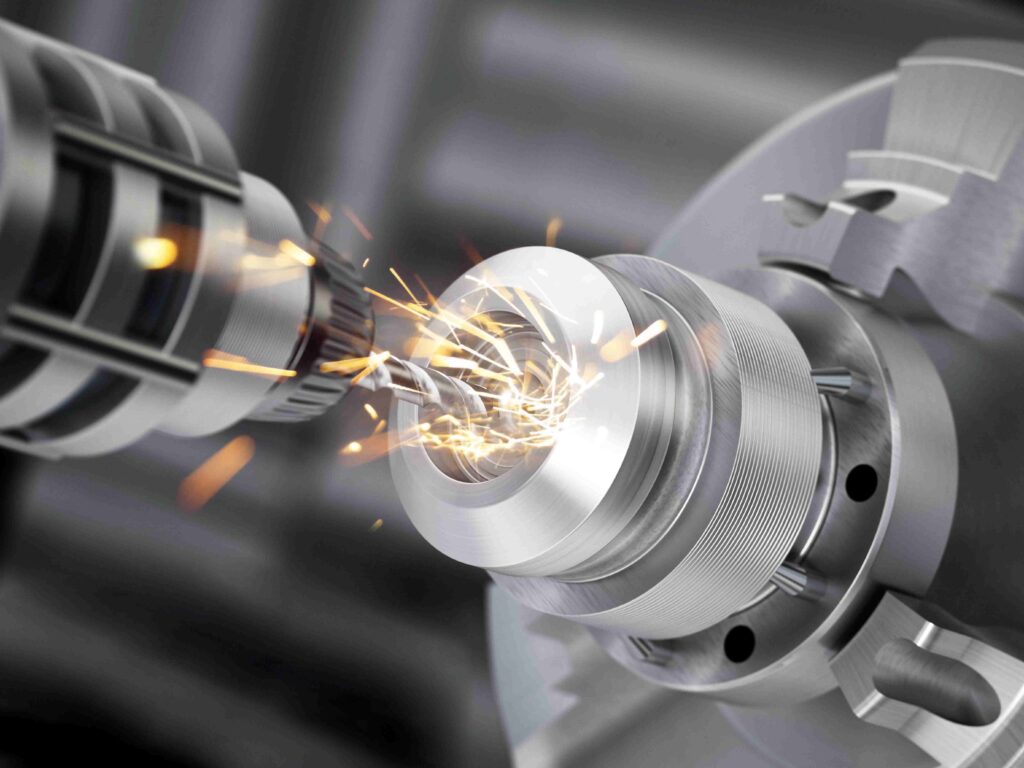

A5056用旋盤チップの選び方:材質と形状で最適な切削を実現

最適な切削を実現するためには、適切な旋盤チップの選択が不可欠です。特にA5056材料を使用する際は、材質と形状によって切削性能が大きく左右されます。本記事では、A5056用旋盤チップの選び方に焦点を当て、材質や形状の違いが切削に与える影響について... -

A5052とA2017、長期使用における耐食性の比較

A5052とA2017、それぞれの耐食性を長期的に比較したことは気になりますよね。これらの素材は、どのように長期使用に耐えるのか、興味深いポイントです。長期的な耐食性は製品や構造物の耐久性に直結する重要な要素となります。本記事では、A5052とA2017の... -

A5052とA2017どちらがおすすめ?徹底比較で選ぶアルミニウム合金

アルミニウム合金の選択は重要ですが、A5052とA2017の間で悩んでいませんか?どちらがおすすめなのか、徹底的に比較してみましょう。両者の違いを把握することで、最適な選択ができるかもしれません。製品の特性や利用シーンによって異なるため、この記事... -

「A5052とA3004の性能評価:あなたのプロジェクトに最適な選択は?」

A5052とA3004、どちらがあなたのプロジェクトに最適な選択なのでしょうか?性能評価は重要な要素です。金属素材に関する選択は、プロジェクトの成功に直結します。この記事では、A5052とA3004を比較し、それぞれの性能を掘り下げていきます。どちらがあな... -

アルミニウム合金の選び方!A5052とA6061の特性を徹底比較

アルミニウム合金はさまざまな産業で広範囲に使用されていますが、適切な材料を選択することは重要です。特に、A5052とA6061という2つの代表的なアルミニウム合金は、その特性や用途において異なる面があります。本記事では、A5052とA6061の特性を徹底的に... -

アルミニウム合金の選び方!A5052とA6063の特性比較ガイド

アルミニウム製品を選ぶ際に、「A5052とA6063、どちらが適しているのか?」という疑問を持ったことはありませんか?この記事では、アルミニウム合金の中でも代表的なA5052とA6063を比較し、その特性や使いどころについて詳しく解説します。 アルミニウム合... -

アルミニウム合金の選び方!A5052とA5056の特性どう違う?

アルミニウム合金は、軽くて強度が高いという特性から、様々な産業で広く利用されています。特にA5052とA5056は、その中でも代表的な合金ですが、その特性や適用範囲には異なる点があります。本記事では、A5052とA5056の比較に焦点を当て、それぞれの選び... -

「A5052とA5083の特性比較!選ぶべきアルミ材料はどっち?」

アルミニウム合金を選ぶ際、A5052とA5083の特性比較は重要です。どちらを選ぶべきか迷っていませんか?A5052とA5083はそれぞれ異なる特性を持ち、用途によって最適な選択肢が異なります。この記事では、A5052とA5083の特性を比較し、どちらが適しているか... -

A5052 vs A2024: アルミニウム合金の特性徹底比較

アルミニウム合金は、さまざまな産業において広く使われています。その中でも、A5052とA2024は人気のある合金の一つです。両者の特性や適用範囲を比較することで、それぞれの優位性や特徴が明らかになります。この記事では、A5052とA2024の徹底比較を通じ... -

【エンジニア必見】A5052とA7075の違いとは?適用分野の解説付き

エンジニアの皆さん、アルミニウム合金の中でも代表的な素材であるA5052とA7075についてご存知ですか? これらの素材にはそれぞれ異なる特性や利用分野がありますが、その違いを正しく理解することは設計や製造において重要です。本記事では、A5052とA7075...