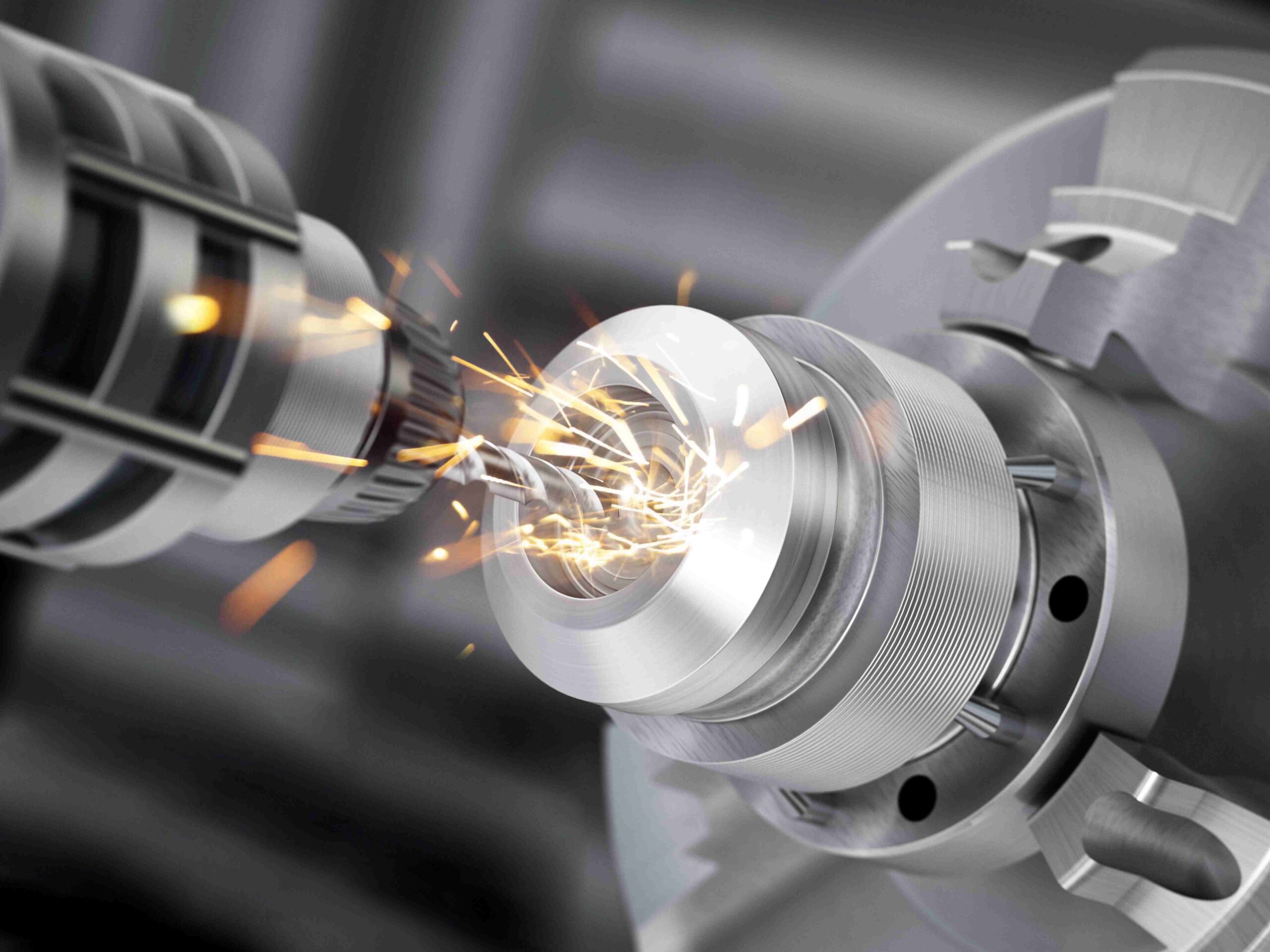

A5052とA5056の違いを理解して失敗を防ぐ:旋盤加工・板金加工で迷う人向け

意味・定義

A5052は中硬度のアルミ合金で、マグネシウム約2.2〜2.8%、クロム0.15〜0.35%を含み、耐食性と加工性に優れます。板厚が薄い板材や船舶・機械部品に適しています。

A5056はやや硬度が高く、マグネシウム約5%前後を含むため、強度・耐食性ともA5052より高めです。海水環境での耐久性が求められる構造部材や高荷重用途に向いています。

- 中硬度で加工性が良好:A5052

- 高硬度で耐食性・強度が高め:A5056

- 用途例:船舶部品、機械構造材、板金部品など

目次

基準・考え方

旋盤加工や板金加工では、硬度や板厚、形状に応じた切削条件の設定が重要です。下表は目安の条件です。

| 合金 | 硬度(HV) | 回転数(rpm) | 送り量(mm/rev) | 切込み深さ(mm) |

|---|---|---|---|---|

| A5052 | 60〜70 | 1500〜3500 | 0.05〜0.3 | 0.5〜2.0 |

| A5056 | 75〜85 | 1200〜3000 | 0.03〜0.25 | 0.5〜1.5 |

板厚や長尺材では変形リスクが高いため、治具で固定し、冷却液や切削油を使用してください。工具選定に関して解説で詳しく解説しています。

注意点

- A5056は硬度が高く、切削条件を誤ると割れや工具摩耗の原因になる

- 薄肉材や長尺材は変形しやすく、固定治具が必須

- 加工中の熱影響で寸法精度や表面粗さが変化するため、条件調整が重要

- 複雑形状は段取り順序や切削方向を工夫しないと精度が安定しない

- 冷却液・切削油の併用で工具寿命と表面品質を管理

よくある誤解

- A5052とA5056は同じ条件で加工可能:硬度差があるため切削条件の調整が必要

- 高硬度のA5056は板厚に関係なく自由に加工できる:薄肉材は変形や割れのリスクがある

- 高速加工すれば効率が上がる:過度な速度は工具摩耗や表面粗さ悪化を招く

- 表面粗さは後加工で簡単に修正可能:切削条件で表面状態は決まるため事前管理が重要

A5052とA5056の違いを理解すれば、用途や加工条件に応じて適切に選択でき、旋盤加工・板金加工での失敗リスクを減らすことが可能です。加工条件や工具選定の詳細については精密加工の注意点で詳しく解説しています。

よくある質問

A5052とA5056はどのような点で違いますか?

A5052とA5056はどちらもマグネシウムを主成分とするアルミ合金ですが、硬度や耐食性、強度に違いがあります。A5052は中硬度で加工性に優れ、薄板材や船舶・機械部品向きです。一方、A5056はやや硬度が高く、耐食性と強度が向上しており、高荷重用途や海水環境での耐久性が求められる部材に適しています。

加工時に注意すべきポイントは何ですか?

A5056は硬度が高いため、切削速度や切込み深さを誤ると割れや工具摩耗の原因になります。薄肉材や長尺材では変形リスクがあるため、固定治具を使用し、冷却液や切削油で工具温度を管理することが重要です。A5052も条件管理が必要ですが、比較的加工性は良好です。

板厚や形状によって加工条件は変わりますか?

はい、板厚や部材形状によって最適な切削条件が異なります。薄肉材や長尺部品は変形しやすく、複雑形状の場合は段取り順序や切削方向を工夫する必要があります。適切な条件設定で工具摩耗や表面粗さの悪化を防ぎ、精度を安定させることが可能です。

高速加工は効率を上げるのに適していますか?

過度な高速加工は効率向上の反面、工具摩耗や表面粗さ悪化のリスクがあります。A5052・A5056ともに適正回転数と切込み深さを守ることが重要で、特に高硬度のA5056では慎重な条件設定が必要です。表面粗さは切削条件でほぼ決まるため、後加工に頼らず管理しましょう。